InForm 8-2005 DEU 8.fh - BaySystems - customized polyurethanes ...

InForm 8-2005 DEU 8.fh - BaySystems - customized polyurethanes ...

InForm 8-2005 DEU 8.fh - BaySystems - customized polyurethanes ...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

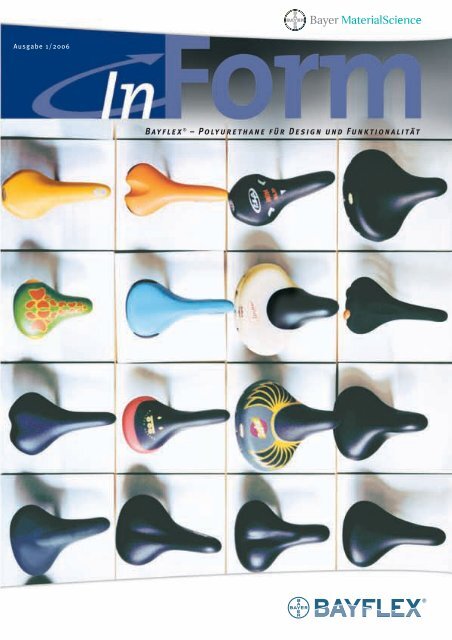

Ausgabe 1/2006<br />

Bayflex ® – Polyurethane für Design und Funktionalität

Editorial<br />

Liebe Leser...<br />

der Weichintegralschaumstoff Bayflex ®<br />

hat seinen festen Platz in der Familie<br />

der Polyurethan-Werkstoffe. Er begegnet<br />

uns täglich in unserer Wohnung, bei der<br />

Arbeit, in der Freizeit, in unserem Auto, ...<br />

Die Liste lässt sich beliebig fortsetzen.<br />

In allen Fällen überzeugt Bayflex ® durch<br />

seine ganz speziellen Werkstoffeigenschaften.<br />

So schätzen unsere Kunden die<br />

exzellente Oberflächenqualität und<br />

Designfreiheit in gleichem Maße wie die<br />

hohe Abriebfestigkeit und Vibrationsdämpfung.<br />

Diese und viele andere Materialeigenschaften<br />

können durch die sorgfältige<br />

Abstimmung der maßgeschneiderten,<br />

chemischen Rohstoffe mit den Verarbeitungsparametern<br />

realisiert werden.<br />

In der heutigen <strong>InForm</strong> haben wir für Sie<br />

aus den zahlreichen Anwendungen vier<br />

attraktive Beispiele ausgewählt, welche<br />

die Vorteile des Integralschaumstoffes<br />

exemplarisch aufzeigen. Auch für die Zukunft<br />

versprechen die vielfältigen Variationsmöglichkeiten<br />

zahlreiche neue Einsatzgebiete<br />

für den Werkstoff Bayflex ® . Wir<br />

würden uns freuen, mit Ihnen an der<br />

Umsetzung innovativer Ideen zu arbeiten<br />

und neue Konzepte zu verwirklichen.<br />

Herzlichst Ihr<br />

Dr. Andreas Hoffmann<br />

Business Unit Polyurethanes<br />

Marketing Europe<br />

Bayflex ® – Polyurethane für Design und Funktionalität<br />

KOMFORT GARANT IM<br />

HIGHTECH-SATTEL<br />

Natürlich gibt es sie noch: Hartgesottene<br />

Fahrradfans, die auf ihren guten alten<br />

Ledersattel schwören. Die meisten Zweiradfahrer<br />

ziehen es aber vor, auf<br />

Drahteseln oder Hightech-Bikes unnötigen<br />

Strapazen aus dem Weg zu gehen –<br />

mit Hilfe von hochgezüchteten Fahrradsätteln,<br />

die dank moderner Werkstoffe<br />

selbst auf Langstrecken einen hohen<br />

Sitzkomfort bieten und so auch dem<br />

engagierten Sportler erlauben,<br />

sich voll auf seine Leistung<br />

zu konzentrieren.<br />

Ganz vorne in der Spitzengruppe der Anbieter,<br />

die sich das Wohl des Radfahrers zum Ziel<br />

gesetzt haben, fährt auch der renommierte<br />

italienische Anbieter Selle Royal S.p.A. Im<br />

neuesten Produkt dieses Sitz-Experten aus<br />

Pozzoleone, dem Lookin ® 3D-Sattel, sorgt eine<br />

bestens aufeinander abgestimmte Kombination<br />

aus gleich drei Polyurethan-Werkstoffen für<br />

unbeschwertes Ankommen: Neben dem<br />

bewährten Komfort-Garanten Technogel ®<br />

finden sich darin auch zwei Schichten aus<br />

einem „klassischen“ und einem viskoelastischen<br />

Schaumstoff aus Bayflex ® -Systemen<br />

der Bayer MaterialScience AG.<br />

Dreilagiger Polyurethan-Sandwich<br />

bietet Radfahrern hohen Sitzkomfort<br />

„Wesentlich<br />

für einen guten Sitzkomfort<br />

ist die möglichst effektive Verringerung<br />

des Auflagedrucks im Sattel,“ erläutert<br />

Dr. Andreas Hoffmann, Polyurethan-Experte<br />

bei Bayer MaterialScience. „Bereits mit dem<br />

bewährten Werkstoff Technogel ® hat man hier<br />

im Vergleich zu Schaumstoffen einen Riesenschritt<br />

nach vorn gemacht: Dieses Material,<br />

das sich beim Eindrücken federnd weich anfühlt<br />

und beim Loslassen sofort wieder in die<br />

Ausgangsform zurückfließt, vermag Druckbelastungen<br />

hervorragend zu verteilen. Im<br />

neuen Lookin ® 3D-Sattel von Selle Royal – das<br />

‚D’ steht für ‚Density’ – kann sich diese Eigenschaft<br />

durch eine weitere Lage aus einem<br />

viskoelastischen Polyurethan-Schaumstoff nun

Bayflex ® – Polyurethane für Design und Funktionalität<br />

Auch die wirtschaftliche Fertigung des<br />

sanften Sattels wird durch die<br />

Polyurethan-Werkstoffeigenschaften<br />

unterstützt.<br />

noch besser als bisher entfalten.“ Der Clou:<br />

Zwischen der untersten Schicht aus „klassischem“<br />

Bayflex ® -Schaum und der oberen<br />

Technogel ® Schicht besitzen die 3D-Sättel ein<br />

sogenanntes VEI, ein „viskoelastisches Interface“,<br />

das dem Gel Raum gibt, sich nicht nur<br />

in zwei, sondern in drei Dimensionen bewegen<br />

zu können. Durch diese Zwischenlage wird der<br />

Auflagedruck also besonders effektiv auch an<br />

die tieferen Sattelschichten weitergegeben.<br />

Nach Angaben von Selle Royal reduziert der<br />

Lookin ® 3D-Sattel dank des „befreiten“ Gels<br />

die Druckbelastung auf Prostata, Schambein<br />

und Gesäßknochen um bis zu 80 Prozent. Um<br />

die drei Sattellagen dauerhaft miteinander zu<br />

verbinden, genügt es, sie – ähnlich wie bei der<br />

Schuhsohlenproduktion – nacheinander in ein<br />

offenes Werkzeug einzutragen.<br />

„Da Polyurethane im Rohzustand an einer<br />

Vielzahl anderer Werkstoffe haften – besonders<br />

gut natürlich an anderem Polyurethan – konnte<br />

für den Schichtaufbau auf aufwändige Klebungen<br />

verzichtet werden“, so Hoffmann. Dies<br />

gilt auch für die Anbindung der Polypropylenhalbschale,<br />

die die elastischen Komfort-<br />

schichten des Sattels stabilisiert, sowie die<br />

PVC-Folie, die dem fertigen Produkt eine abriebfeste<br />

Oberfläche verleiht: Beide werden nach<br />

dem Schließen des Werkzeugs durch das ausreagierende<br />

Polyurethan fest mit dem Innenleben<br />

des Sattels verbunden. Insgesamt liegt<br />

die Zykluszeit für die Herstellung dieses komfortablen<br />

Polyurethan-„Schichtkuchens“ im<br />

Bereich weniger Minuten.<br />

„Bei der Entwicklungsarbeit, insbesondere<br />

bei der Abstimmung der drei Polyurethan-<br />

Komponenten zueinander, haben die Materialentwickler<br />

von Bayer MaterialScience die<br />

Experten bei Selle Royal tatkräftig unterstützt,“<br />

sagt Hoffmann.<br />

Da das neue Hightech-Produkt mit Sichtfenstern<br />

ausgestattet werden sollte, galt es zum<br />

Beispiel, farbechte Rohstoffe für die Technogel ®<br />

Lage zur Verfügung zu stellen. Der neu entwi-<br />

ckelte viskoelastische Schaumstoff im VEI<br />

musste darüber hinaus absolut blasen- und<br />

lunkerfrei expandieren und die strengen<br />

Haftungsanforderungen ohne Abstriche<br />

erfüllen – und dies unter den hohen<br />

Scherbelastungen, denen Sattelinnenleben<br />

und -oberfläche im Lauf des Produktlebens<br />

ausgesetzt sind.<br />

Weitere Informationen finden Sie unter:<br />

www.selleroyal.com<br />

PVC-Folie<br />

Technogel ®<br />

Viskoelastisches Interface VEI<br />

Bayflex ® Integral<br />

Polypropylen-Halbschale

Bayflex ® – Polyurethane für Design und Funktionalität<br />

Produktdesign aus Italien genießt Weltruf. Wohl kein anderes<br />

Land bringt so viele kreative Ideen hervor, durch die Alltagsgegenstände<br />

zu etwas ganz Besonderem werden. Schöner, schicker, raffinierter<br />

als üblich – das gilt auch für einen neuen Stuhl, der vom Unternehmen<br />

Fratelli Rossetto s.a.s., Trebaseleghe, nach eigenen Entwürfen<br />

hergestellt wird.

Bayflex ® – Polyurethane für Design und Funktionalität<br />

DESIGNSTUHL –<br />

HOCH UND<br />

BEQUEM SITZEN<br />

Der Stuhl spricht das Auge an, macht<br />

darüber hinaus aber auch das Sitzen zu<br />

einem Wohlfühl-Erlebnis. Wesentlich<br />

verantwortlich dafür ist der „FREEFORM ® “<br />

Sitz aus einem Bayflex ® Typ des italienischen<br />

Systemhauses <strong>BaySystems</strong> Italia s.p.a.<br />

der Bayer MaterialScience AG. Charakteristisch<br />

für den Sitz ist die halbschalenförmige<br />

Sitzfläche, die optisch attraktiv<br />

und zugleich sehr bequem ist.<br />

Bayflex ® ist ein weicher, elastischer und sich<br />

angenehm anfühlender Polyurethan (PUR)-<br />

Schaumstoff mit geschlossener Außenhaut<br />

und einem zelligen Kern, der mechanische Belastungen<br />

gut dämpft. „Dieser Integralschaumstoff<br />

hat uns überzeugt, weil sich mit ihm<br />

besonders leichte Sitze produzieren lassen,die<br />

ihre hohe Flammwidrigkeit in spezifischen Tests<br />

bewiesen haben“, sagt Dr. Patrizia Rossetto,<br />

Sales Manager und Mitinhaberin von Fratelli<br />

Rossetto. Der verwendete Bayflex ® Typ hat<br />

eine Rohdichte von nur 250 kg/m 3 .<br />

Leichter und elastischer<br />

Integralschaumstoff aus Polyurethan<br />

Die FREEFORM ® Sitze verleihen daher dem<br />

ganzen Stuhl mit seiner hohen, schlanken Form<br />

eine handliche Leichtigkeit. Weil der Integralschaumstoff<br />

die italienische Flammschutz-<br />

Norm CSE RF 4/83 erfüllt, kann sich der Käufer<br />

des Designmöbelstücks sicher sein, dass<br />

dieses nicht nur seinen Sinn für Ästhetik zufrieden<br />

stellt, sondern auch seinem Bedürfnis<br />

nach Sicherheit entspricht.<br />

„Die Sitze lassen sich durch die geringe Dichte<br />

des Integralschaums kostengünstig produzieren“,<br />

erläutert Sandro Simonetto, Experte<br />

von BaySytems Italia. Und zwar in allen Farben:<br />

Die Lackierung erfolgt direkt im Werkzeug in<br />

einem Arbeitsgang mit der Herstellung des<br />

Sitzes.<br />

Bei diesem so genannten „In-mold Coating“<br />

wird ein Speziallack auf die Seite des Werkzeugs<br />

aufgetragen, die die Sichtseite des Formteils<br />

abbildet. Danach wird das Werkzeug geschlossen<br />

und das Bayflex ® -System eingespritzt.<br />

Nach Ablauf der Reaktionszeit werden die fertig<br />

lackierten Sitze dem Werkzeug entnommen.<br />

Hohe Anforderungen an<br />

Flammwidrigkeit werden erfüllt<br />

Dass die Sitze trotz alltäglicher Belastungen<br />

dauerhaft schön bleiben, dafür stehen weitere<br />

Eigenschaften von Bayflex ® : Das Material ist<br />

kratzunempfindlich, sehr beständig gegenüber<br />

vielen Haushaltschemikalien und pflegeleicht.<br />

Auch wenn der Designstuhl so<br />

aussieht: Man muss ihn nicht wie ein<br />

Ausstellungsstück behandeln.<br />

Weitere Informationen finden Sie unter:<br />

www.rossetto.it

Bayflex ® – Polyurethane für Design und Funktionalität<br />

KIRMES-VERGNÜGEN<br />

OHNE BLAUE FLECKEN<br />

Weichintegralschäume machen<br />

Autoscooter sicherer – und langlebig<br />

Wer gerne Autoscooter fährt, kann sich<br />

vielleicht an die eine oder andere<br />

unangenehme Begegnung mit dem Lenkrad<br />

oder zu harten Sitzen dieses Fahrzeugs<br />

erinnern. Damit Kirmesbesuche in dieser<br />

Hinsicht möglichst folgenlos bleiben, rüstet<br />

die italienische Firma Bertazzon 3B srl,<br />

Sernaglia della Battaglia, ihre Scooter<br />

mit Lenkrädern aus, deren metallisches<br />

Innenleben von dem weichen und<br />

elastischen Polyurethan-Integralschaum<br />

Bayflex ® ummantelt ist. Auch die Sitze<br />

und die Polsterung der Innenseiten<br />

dieser Fahrzeuge bestehen aus diesem<br />

Werkstoff.<br />

Autoscooter sind auf allen Rummelplätzen der<br />

Welt trotz aller Hightech-Attraktionen immer<br />

noch einer der Hauptanziehungspunkte. Den<br />

meisten Besuchern ist eines gemein:<br />

Sie wollen Spaß haben – und nicht unbedingt<br />

die ihnen anvertrauten Fahrzeuge schonen.<br />

Entsprechend sicher und robust müssen die<br />

Materialien sein, aus denen die Mini-Rennwagen<br />

gefertigt werden. Bertazzon, einer der bekanntesten<br />

Autoscooter-Hersteller in Italien, setzt<br />

daher schon seit Jahren auf Sitze aus integralem<br />

Bayflex ® .

Bayflex ® – Polyurethane für Design und Funktionalität<br />

Bayflex ® sorgt für die Bequemlichkeit – und bringt dem Betreiber<br />

des Karussells Vorteile: Die robuste Haut der Sitzpolster ist<br />

hoch abriebbeständig, wetterfest und abwaschbar. Das garantiert<br />

eine hohe Lebensdauer.<br />

Hersteller der PUR-Teile, die bei Bertazzon in<br />

das Chassis aus einem feuerverzinkten Stahl<br />

und eine farbenfrohe Polyester-Karosserie<br />

integriert werden, ist der italienische Polyurethan-Spezialist<br />

Mobiespans srl, S. Polo di<br />

Piave, der mit dem Material schon seit langem<br />

gute Erfahrungen gemacht hat.<br />

“Ausschlaggebend für die Wahl dieses Werkstoffs<br />

war – neben den Sicherheitsaspekten<br />

und der Bequemlichkeit, die der elastische<br />

Werkstoff den Fahrgästen bieten soll – die hohe<br />

Abriebbeständigkeit und Reißfestigkeit, die<br />

dieser Integralschaumstoff auch bei tiefen<br />

Temperaturen an den Tag legt. Außerdem waren<br />

die Chemikalien- und Wetterbeständigkeit<br />

große Pluspunkte auf der Anforderungsliste der<br />

Bertazzon-Techniker,” sagt Sandro Simonetto,<br />

der die italienischen Bayflex-Kunden in technischen<br />

Fragen berät.<br />

Auch wenn täglich Hunderte von Menschen in<br />

Eile in die Scooter ein- und aussteigen und bei<br />

Sommerhitze ebenso wie bei einer kühlen, verregneten<br />

Herbstkirmes über die Sitze scheuern,<br />

sollen die Plätze natürlich auch nach Jahren<br />

noch ansehnlich bleiben. Betreiber rechnen<br />

schließlich mit einer Lebensdauer von 10 bis<br />

20 Jahren. Und – die großen und kleinen Fahrer<br />

verlieren bei den Kollisionen Eis, Pommes<br />

Frites und mehr, quer durch die kulinarische<br />

Kirmespalette. All das darf auf den Sitzen<br />

keine Spuren hinterlassen. “Hier sind Sitze<br />

aus dem robusten und dennoch elastischen<br />

Weichintegralschaumstoff Bayflex ® ihren<br />

textilen Vettern eindeutig überlegen. Sie<br />

brauchen deutlich weniger Pflege und überstehen<br />

den Kontakt mit aggressiven Reinigungsmitteln.<br />

Damit sind sie durch ihre<br />

höhere Lebensdauer bei vergleichbaren Her-<br />

stellungskosten eindeutig wirtschaftlicher,”<br />

sagt Simonetto. Aber auch dem Hersteller<br />

bieten sich Vorteile: Die komplex geformte,<br />

konkave Sitz-Armlehnen-Kombination von<br />

etwa 1100 Millimeter Breite, 700 Millimeter<br />

Höhe und vergleichbarer Sitzbanktiefe wird in<br />

einem Schuss in wirtschaftlichen Epoxidharz-<br />

Formen gefertigt. Dabei werden auch feine<br />

Oberflächendetails gut abgebildet. Für zusätzliche<br />

Stabilität sorgen in den Sitzen übrigens<br />

Platten aus einem glasfaserverstärkten Kunststoff,<br />

die einfach in die Form gelegt und – wie<br />

auch der metallische Lenkradeinleger – von den<br />

flüssigen Polyurethan-Komponenten vollständig<br />

umschäumt werden. Ebenfalls eingeschäumte<br />

metallische Gewindebuchsen und Holme<br />

erleichtern die nachfolgende Endmontage.<br />

Weitere Informationen finden Sie unter:<br />

www.italintl.com/3b/

Bayflex ® – Polyurethane für Design und Funktionalität<br />

MITARBEITER<br />

STEHEN<br />

AUF KOMFORT<br />

Ergonomisch ausgestattete Arbeitsplätze gewinnen immer mehr an Bedeutung.<br />

Entsprechend gestaltete Schreibtischstühle, Tische und Computertastaturen tragen zum<br />

körperlichen Wohlbefinden von Mitarbeitern bei und ermöglichen Kosteneinsparungen<br />

bei Arbeitgebern und Krankenkassen. Diese Argumente gelten auch für stehende Tätigkeiten:<br />

Wer im Beruf über längere Zeit stehen muss, noch dazu auf hartem Untergrund, neigt<br />

zu vorzeitiger Ermüdung oder gar zu Muskelkrämpfen.<br />

Für solche Tätigkeiten hat die Ergomat A/S in<br />

Søndersø, Dänemark, ergonomische Arbeitsplatzmatten<br />

entwickelt, die den Tritt des<br />

Mitarbeiters dämpfen und ihm dadurch ein<br />

bequemeres Stehen ermöglichen. Für diese<br />

Erleichterung zeichnet der Polyurethan (PUR)-<br />

Integralschaumstoff Büfaflex ® des Systemhauses<br />

<strong>BaySystems</strong> BÜFA Polyurethane GmbH<br />

& Co. KG verantwortlich. Er basiert auf Bayflex ® -<br />

Systemen der Bayer MaterialScience AG.<br />

Ergonomische Arbeitsplatzmatten<br />

aus Polyurethan-Integralschaum<br />

„Ergomat ® Arbeitsplatzmatten reduzieren das<br />

Risiko von Krämpfen und Kreislaufproblemen<br />

und bewirken eine geringere Belastung der<br />

Muskulatur“, sagt Mogens Kryger, Geschäftsführer<br />

von Ergomat. „Sie beugen einer vorzeitigen<br />

Ermüdung des Mitarbeiters vor und<br />

leisten einen wichtigen Beitrag zur Verbesserung<br />

der Arbeitsbedingungen.“ Die dämpfende<br />

Wirkung des PUR-Werkstoffs beruht auf<br />

dessen Aufbau, der aus einer verschleißfesten,<br />

verdichteten Randzone und<br />

einem weichelastischen, zelligen Kern<br />

besteht. Auch für den Arbeitgeber<br />

machen sich die Arbeitsplatzmatten<br />

schnell bezahlt. Sie<br />

sorgen für ein höheres<br />

Weitere Informationen finden Sie unter:<br />

www.ergomat.dk<br />

Sicherheitsniveau am Arbeitsplatz und<br />

verringern dadurch den Krankenstand der<br />

Mitarbeiter. Eine gesteigerte Produktivität ist<br />

die Folge. Zudem erleichtert die hohe Rutschfestigkeit<br />

der Matten die Arbeit in feuchter<br />

Umgebung.<br />

Die Arbeitsplatzmatten werden in einem<br />

Arbeitsgang in Aluminium-Werkzeugen einfach<br />

und wirtschaftlich hergestellt. Der Werkstoff<br />

ermöglicht eine detailgetreue Darstellung<br />

strukturierter oder genarbter Oberflächen und<br />

zeichnet sich durch geringen Abrieb bei<br />

gleichzeitig hoher Elastizität aus. Für die verschiedenen<br />

Matten-Typen wird der PUR-<br />

Schaumstoff entsprechend modifiziert.<br />

Ergomat ® Superelastic EFB und EFS beispielsweise<br />

sind Arbeitsplatzmatten mit antistatischen<br />

Eigenschaften, die sich für den Einsatz<br />

in ESD-Bereichen (Electro Static Discharge)<br />

eignen. Darüber hinaus gibt es mit Noppen<br />

ausgestattete, besonders rutschsichere Matten<br />

sowie feuerhemmende Produkte.

Bayer und seine Partner<br />

SELLE ROYAL S.p. A.<br />

Die Firma Selle Royal S.p.A. im italienischen Pozzoleone ist auf die Produktion hochwertiger<br />

Fahrradsättel spezialisiert. Am Stammsitz sind auf einer Fläche von rund 20.000 m2 etwa 300<br />

Mitarbeiter in der Produktion beschäftigt. Dank modernster Fertigungstechnologie liegt die<br />

derzeitige Tageskapazität bei 72.000 Stück. Damit ist das Unternehmen in Europa mit 50% Marktanteil<br />

der führende Hersteller von Fahrradsätteln. Weltweit deckt es fast ein Drittel des Marktes ab.<br />

Schon seit vielen Jahren setzen die<br />

wichtigsten und bekanntesten<br />

Fahrradhersteller auf Sättel aus dem<br />

italienischen Pozzoleone –<br />

dem Firmensitz des Sitzherstellers.<br />

Dank einer kontinuierlichen Weiterentwicklung<br />

ist Selle Royal zu einem bedeutenden Partner<br />

für alle Fahrradhersteller geworden. Die fertigen<br />

Produkte werden in 32 Länder exportiert.<br />

Seit seiner Gründung vor fast 50 Jahren hat<br />

Selle Royal bereits Millionen Sättel hergestellt.<br />

Mit seinen drei größten Marken deckt Selle<br />

Royal praktisch alle Einsatzgebiete von Zweirädern<br />

ab. Lookin ® ist die Marke für bequeme<br />

Sättel für Freizeiträder. Im Leitartikel dieser<br />

<strong>InForm</strong> stellen wir die jüngste Entwicklung, den<br />

Lookin ® 3D-Sattel vor. Die Marke Fi´zi:k ® (phonetische<br />

Schreibweise für das englische<br />

„physique“) steht für eine ganze Familie handgefertigter<br />

Hochleistungssättel, auf die Radrennfahrer<br />

ebenso wie Mountainbiker und<br />

Triathleten schwören und Brooks ® ist Selle<br />

Royal´s Marke für traditionell handgefertigte<br />

Ledersättel, die seit 1866 in England hergestellt<br />

werden.<br />

Während der inzwischen 25-jährigen Zusammenarbeit<br />

von Selle Royal und Bayer wurden<br />

immer wieder neue Marktanforderungen durch<br />

gezielte Rohstoffentwicklungen gemeinsam<br />

erfolgreich umgesetzt. Die Motivation für diese<br />

Entwicklungen mit dem Weichintegralschaumstoff<br />

Bayflex ® und dem Polyurethan-Gel<br />

Technogel ® ergibt sich aus der Firmenphilosophie<br />

von Selle Royal: die Technologie-Führerschaft<br />

durch Innovationen zu halten und bei<br />

neuen Trends immer an vorderster Front zu<br />

sein. So wurden zum Beispiel die hohen Anforderungen<br />

von Selle Royal an ein ansprechendes<br />

und zugleich funktionales Design mit der<br />

Einführung des Royal Vacuum-Systems (RVS)<br />

sichergestellt.<br />

Bei diesem Produktionsverfahren werden zwei<br />

bzw. drei elastische Polyurethanschichten<br />

nacheinander in das Werkzeug eingetragen<br />

und mit der PVC-Oberflächenfolie und der<br />

SELLE ROYAL S.p.A.<br />

Weltweit ein Sinnbild für Sitzkomfort,<br />

Design und Qualität<br />

unteren thermoplastischen Halbschale des<br />

Sattels dauerhaft verbunden. Auf den Einsatz<br />

von Klebstoffen oder mechanischen Befestigungselementen<br />

kann somit verzichtet werden.<br />

Mit der Hennecke GmbH, einer auf PUR-Verarbeitungsmaschinen<br />

spezialisierten Tochter von<br />

Bayer MaterialScience, verbindet Selle Royal<br />

eine langjährige und erfolgreiche Zusammenarbeit.<br />

So hat im Jahr 2001 die Einführung von<br />

Hochdruck Gießmaschinen für die Verarbeitung<br />

von Technogel ® eine deutliche Produktivitätssteigerung<br />

bei der Sattelherstellung ermöglicht.<br />

Weitere Informationen finden Sie unter:<br />

www.selleroyal.com

Polyurethan-Lexikon<br />

TREIBMITTEL FÜR<br />

WEICHINTEGRALSCHAUMSTOFFE<br />

Nach heutigem Kenntnisstand tragen Fluorchlorkohlenwasserstoffe (FCKW) zum Abbau<br />

der schützenden Ozonschicht in der Stratosphäre bei. Im “Montrealer Protokoll” (1987)<br />

und den nachfolgenden Änderungen wurde daher ein Verzicht auf Produktion und<br />

Vertrieb der chlorierten Kohlenwasserstoffe mittelfristig festgeschrieben. Auch bei der<br />

Herstellung von Weichintegralschaumstoffen wurden in der Vergangenheit Fluorchlorkohlenwasserstoffe<br />

(beispielsweise Trichlorfluormethan, FCKW 11) verwendet.<br />

Das Verbot von Treibmitteln mit einem Ozon<br />

Depletion Potential (ODP) stellte die PUR-Verarbeiter<br />

vor große Probleme, da Schaumstoffe<br />

für den Einsatz in der Kraftfahrzeug-, Freizeit-,<br />

und Möbelindustrie besondere Anforderungen<br />

und Qualitätsstandards erfüllen müssen. Um<br />

den gesetzlichen Rahmenbedingungen für<br />

Treibmittel zu genügen, haben die Rohstofflieferanten<br />

in den letzten 15 Jahren eine ganze<br />

Reihe von Weiterentwicklungen realisiert. Besondere<br />

Sorgfalt galt hierbei dem technischen Anforderungsprofil<br />

der Schaumanwendung und<br />

dem Technologiestandard der PUR-Verarbeiter.<br />

Heutzutage kommen zwei grundsätzlich verschiedene<br />

Treibmittelkonzepte in Weichintegralschaum-Systemen<br />

zum Einsatz:<br />

Chemische Treibmittel<br />

- Verwendung von Kohlendioxid, das durch<br />

die Reaktion von Isocyanat mit Wasser gebildet<br />

oder durch den Zerfall von CO2-Abspaltern freigesetzt<br />

wird.<br />

Physikalische Treibmittel<br />

- Verwendung von niedrig siedenden Flüssigkeiten,<br />

die in Gegenwart des exothermen Reaktionsgemisches<br />

verdampfen.<br />

Chemische Treibmittel<br />

Weichintegralschaumstoffe, basierend auf<br />

chemischen Treibmitteln, weisen naturgemäß<br />

keine echte Haut auf, sondern zeigen im besten<br />

Fall eine leicht verdichtete Randzone. Die<br />

Abriebfestigkeit der Formteile wird gegebenenfalls<br />

durch Verwendung eines In-mold Coating<br />

sichergestellt, beispielsweise bei der Lenkradherstellung.<br />

Auf Kohlendioxid-Systeme greift<br />

man ebenfalls zurück, wenn eine hohe mechanische<br />

Belastbarkeit gefordert wird, wie<br />

zum Beispiel die Zugfestigkeit bei Arbeitsplatzmatten.<br />

Eine sorgfältige Auswahl der Rohstoffkomponenten<br />

ist für die Erfüllung dieser speziellen<br />

Anforderungsprofile unerlässlich.<br />

Physikalische Treibmittel<br />

Bei der Verwendung physikalischer Treibmittel<br />

erhält man einen PUR-Schaum mit deutlich<br />

erkennbarer Integralstruktur. In einem einzigen<br />

Arbeitsgang wird das Formteil mit einer verdichteten,<br />

fast massiven Randzone und einem<br />

zelligen Kern erzeugt. Auf diese Weise lassen<br />

sich eine hohe Oberflächenhärte und eine im<br />

Vergleich zur Gesamtrohdichte geringe Stauchhärte<br />

verbinden. Die daraus resultierende angenehme<br />

Griffigkeit, exzellente Oberflächenqualität<br />

und gute Abriebfestigkeit der Weichintegralschaumstoffe<br />

erlauben vielfältige Einsatzmöglichkeiten,<br />

beispielsweise Fahrradsättel,<br />

Stühle, Armlehnen und Kopfstützen.<br />

Zur Herstellung von PUR - Schäumen mit Integralstruktur<br />

stehen Hydrofluorkohlenwasserstoffe<br />

(H-FKW wie beispielsweise Solkane ® *365/227<br />

und Ennovate ® 3000) als Treibmittel zur<br />

Die vorstehenden Informationen und unsere anwendungstechnische Beratung in Wort, Schrift und durch Versuche erfolgen nach bestem Wissen, gelten<br />

jedoch nur als unverbindliche Hinweise, auch in Bezug auf etwaige Schutzrechte Dritter. Die Beratung befreit Sie nicht von einer eigenen Prüfung unserer<br />

aktuellen Beratungshinweise – insbesondere unserer Sicherheitsdatenblätter und technischen Informationen – und unserer Produkte im Hinblick auf<br />

ihre Eignung für die beabsichtigten Verfahren und Zwecke. Anwendung, Verwendung und Verarbeitung unserer Produkte und der aufgrund unserer<br />

anwendungstechnischen Beratung von Ihnen hergestellten Produkte erfolgen außerhalb unserer Kontrollmöglichkeiten und liegen daher ausschließlich<br />

in Ihrem Verantwortungsbereich. Der Verkauf unserer Produkte erfolgt nach Maßgabe unserer jeweils aktuellen Allgemeinen Verkaufs- und Lieferbedingungen.<br />

Bestell-Nr.: MS 006241, Printed in Germany KL<br />

Bayer MaterialScience AG<br />

51368 Leverkusen, Deutschland<br />

www.bayermaterialscience.de<br />

2mm<br />

Querschnitt durch Weichintegralschaum<br />

Verfügung. Sie ersetzen weitgehend das<br />

Solkane ® *141b, dem alsHydrofluorchlorkohlenwasserstoff<br />

(H-FCKW) ein Restozonschädigungspotential<br />

zugeschrieben wird. Unter<br />

Verwendung von niedrig siedenden Kohlenwasserstoffen<br />

(beispielsweise Pentan) werden<br />

PUR-Produkte mit noch stärker ausgeprägter<br />

Integralstruktur hergestellt. Allerdings sind<br />

Kohlenwasserstoffe bekanntermaßen leicht<br />

entflammbar und erfordern bei Produktion,<br />

Lagerung und Transport der Formteile die Einhaltung<br />

von speziellen Sicherheitsvorschriften.<br />

Langfristig erweist sich jedoch die Investition<br />

in einen hohen sicherheitstechnischen<br />

Standard als sinnvoll, da sich exzellente<br />

Produkteigenschaften bei vergleichsweise<br />

niedrigen Rohstoffkosten erzielen lassen.<br />

Die Realisierung neuer Anwendungen, das<br />

Streben nach Kostenreduktion und ökologische<br />

Argumente bleiben auch weiterhin wesentliche<br />

Forderungen des Marktes. Es ist daher davon<br />

auszugehen, dass die Weiterentwicklung von<br />

Weichintegralschaum-Systemen noch nicht<br />

zum Abschluss gekommen ist.<br />

*) Solkane ® ist eine eingetragene Marke der Fa. Solvay Fluor GmbH<br />

Kontakt:<br />

Dr. Andreas Hoffmann<br />

Tel.: ++ 49 (214) 30 - 529 33<br />

andreas.hoffmann@bayerbms.com<br />

Ihr direkter Ansprechpartner für Fragen<br />

und Anregungen:<br />

Monika Brandt<br />

Tel. ++ 49 (214) 30 - 3 30 13<br />

Fax ++ 49 (214) 30 - 5 53 52<br />

monika.brandt@bayerbms.com