Insulation Produzione dell'espanso rigido poliuretanico (PUR)

Insulation Produzione dell'espanso rigido poliuretanico (PUR)

Insulation Produzione dell'espanso rigido poliuretanico (PUR)

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

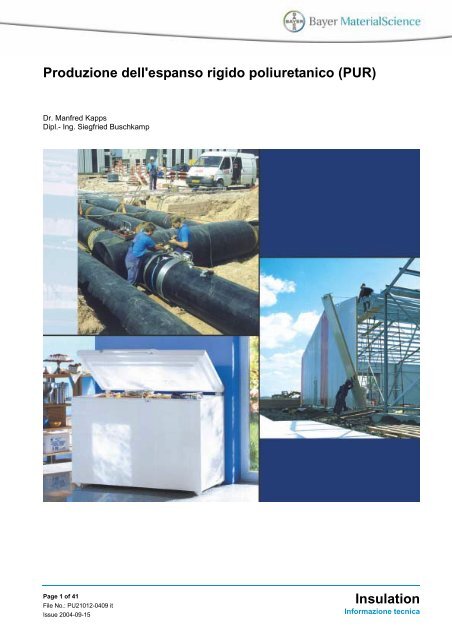

<strong>Produzione</strong> <strong>dell'espanso</strong> <strong>rigido</strong> <strong>poliuretanico</strong> (<strong>PUR</strong>)<br />

Dr. Manfred Kapps<br />

Dipl.- Ing. Siegfried Buschkamp<br />

Page 1 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

<strong>Insulation</strong><br />

Informazione tecnica

Indice<br />

Pag.<br />

1. Introduzione 3<br />

2. Materie prime 4<br />

2.1 Polioli 4<br />

2.2 Poliisocianati 6<br />

2.3 Espandenti 6<br />

2.4 Attivatori 8<br />

2.5 Stabilizzanti della schiuma 8<br />

2.6 Ignifughi 8<br />

2.7 Materie prime della Bayer MaterialScience AG 8<br />

2.8 Magazzinaggio delle materie prime 9<br />

2.9 Misure di sicurezza da osservare nella manipolazione di materie prime <strong>PUR</strong> 9<br />

3. <strong>Produzione</strong> degli espansi rigidi <strong>PUR</strong> 10<br />

3.1 Ricettazione 10<br />

3.2 Preparazione dei componenti della reazione 11<br />

3.3 La miscela reagente e la schiumatura 11<br />

3.4 Regole generali per la produzione degli espansi rigidi <strong>PUR</strong> 15<br />

4. Procedimenti per la produzione degli espansi rigidi <strong>PUR</strong> 16<br />

4.1 Metodo manuale di miscelazione 16<br />

4.1.1 <strong>Produzione</strong> di espansi sperimentali su scala di laboratorio 17<br />

4.1.2 <strong>Produzione</strong> di blocchi di espanso <strong>rigido</strong> <strong>PUR</strong> mediante miscelazione manuale 18<br />

4.2 <strong>Produzione</strong> a macchina degli espansi rigidi <strong>PUR</strong> 20<br />

4.2.1 Macchine ed impianti per schiumatura 20<br />

4.2.1.1 Macchine a bassa pressione 21<br />

4.2.1.2 Macchine ad alta pressione 22<br />

4.2.1.3 Dispositivi di dosaggio e teste di miscelazione 24<br />

4.3 <strong>Produzione</strong> in continuo di blocchi di espanso 25<br />

4.4 <strong>Produzione</strong> di lastre di espanso <strong>PUR</strong> con strati di copertura (lastre isolanti, elementi compositi) 27<br />

4.4.1 <strong>Produzione</strong> in continuo di lastre isolanti e pannelli a sandwich 27<br />

4.4.2 <strong>Produzione</strong> in discontinuo di pannelli a sandwich 31<br />

4.5 Espanso in loco <strong>PUR</strong> 35<br />

4.5.1 Applicazione a spruzzo 35<br />

4.5.2 Sovrapposizione di strati 36<br />

4.5.3 Espanso monocomponente 38<br />

5. Controllo della qualità, sicurezza 38<br />

5.1 Controllo delle condizioni di produzione e del prodotto finito 38<br />

5.2 Polvere di espanso <strong>rigido</strong> <strong>PUR</strong> 39<br />

5.3 Misure di sicurezza antincendio 39<br />

6. Bibliografia 40<br />

Page 2 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

<strong>Insulation</strong><br />

Informazione tecnica

1. Introduzione<br />

L'espanso <strong>rigido</strong> <strong>poliuretanico</strong> costituisce oggi uno<br />

dei migliori materiali termoisolanti. Per questa ragione<br />

in quasi tutte le sue applicazioni l'interesse<br />

s'incentra sulla coibentazione termica. Inoltre la<br />

possibilità di produrre l'espanso in abbinamento a<br />

strati di copertura di diversa natura, e realizzare<br />

così elementi compositi, lo rende idoneo all'impiego<br />

come materiale per costruzioni edili. Fra i più importanti<br />

campi d'applicazione degli espansi rigidi <strong>PUR</strong><br />

emergono i seguenti:<br />

Elettrodomestici<br />

• Isolamento termico di frigoriferi e congelatori,<br />

box refrigeranti, boiler<br />

Industria edile<br />

• Lastre composite con strati di coperture rigidi<br />

come elementi di pareti e tetti<br />

• Lastre isolanti con strati di copertura flessibili<br />

per tetti, pareti, soffitti e pavimenti<br />

• Materiale per isolamento e costruzione ricavato<br />

mediante taglio da blocchi di espanso<br />

• Poliuretano a spruzzo, espanso sul posto di<br />

lavoro, per coibentazione e imper-meabilizzazione<br />

in loco<br />

Isolamento termico industriale<br />

• Isolamento di contenitori e serbatoi, tubazioni,<br />

condutture di teleriscaldamento, celle<br />

e magazzini frigoriferi<br />

Fig. 1: Schema della reazione poliuretanica<br />

Page 3 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

Veicoli<br />

• Isolamento termico di veicoli stradali e vagoni<br />

ferroviari nonché di container.<br />

La produzione <strong>dell'espanso</strong> <strong>rigido</strong> <strong>poliuretanico</strong> per<br />

il settore edile viene descritta nei capitoli seguenti.<br />

L'espanso <strong>rigido</strong> <strong>PUR</strong> si distingue in particolare per<br />

le seguenti caratteristiche:<br />

- può essere realizzato entro un ampio intervallo<br />

di densità,<br />

- aderisce a strati di copertura di diversa natura,<br />

senza necessità di adesivi,<br />

- può formarsi anche entro cavità di forma<br />

complessa.<br />

Per la produzione <strong>dell'espanso</strong> <strong>rigido</strong> <strong>PUR</strong> occorre<br />

usare due componenti principali liquidi - un poliolo e<br />

un poliisocianato - nonché un espandente. Di regola<br />

l'espandente viene aggiunto al componente<br />

poliolico insieme ad altri ausiliari, come attivatori<br />

(acceleranti di reazione), stabilizzanti della schiuma<br />

e ignifughi. La reazione di poliaddizione che ha<br />

inizio dopo la miscelazione del poliolo e del poliisocianato<br />

porta alla formazione di macromolecole con<br />

struttura uretanica (poliuretani).<br />

Durante la reazione si sviluppa una notevole quantità<br />

di calore che viene utilizzata in parte per l'evaporazione<br />

di liquidi facilmente volatili (come gli espandenti),<br />

che provoca a sua volta la schiumatura della<br />

miscela reagente con formazione <strong>dell'espanso</strong>.<br />

Al poliolo vengono aggiunte normalmente anche<br />

differenti quantità d'acqua. Questa reagisce con il<br />

poliisocianato per formare poliurea e anidride<br />

carbonica, che si comporta come co-espandente,<br />

ma può agire anche come espandente unico.<br />

<strong>Insulation</strong><br />

Informazione tecnica

Fig. 2: Reazione del poliisocianato con acqua<br />

In presenza di determinati attivatori gli isocianati<br />

possono reagire fra loro formando macromolecole<br />

con struttura di isocianurato (poliisocianurato =<br />

PIR). Poiché le reazioni degli isocianati con polioli o<br />

Fig. 3: Reazione dei poliisocianati in presenza di catalizzatori di trimerizzazione<br />

Gli espansi rigidi PIR-<strong>PUR</strong> trovano impiego ad<br />

esempio quando sono richieste elevate caratteristiche<br />

di resistenza alla fiamma.<br />

Informazioni più dettagliate sulla chimica poliuretanica<br />

possono essere desunte fra l'altro dal volume<br />

7 del manuale sulle materie plastiche "Poliuretani"<br />

di Günter Oertel [1].<br />

Page 4 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

con isocianati possono decorrere contemporaneamente,<br />

o l'una immediatamente dopo l'altra, è possibile<br />

ottenere macromolecole che contengono<br />

insieme legami uretanici e isocianurici (PIR-<strong>PUR</strong>).<br />

2. Materie prime<br />

2.1 Polioli<br />

I polioli sono liquidi viscosi la cui caratteristica chimica<br />

è costituita dalla presenza di gruppi ossidrilici<br />

(OH) formati da atomi di ossigeno e di idrogeno.<br />

Questi reagiscono con i gruppi isocianici dei poli-<br />

isocianati per formare legami uretanici. Nel contesto<br />

si distingue fra polioli di tipo polietere e poliestere.<br />

I polioli polieteri vengono prodotti facendo reagire<br />

alcoli polifunzionali (ad esempio glicoli, glicerina,<br />

saccarosio) o ammine (ad es. etilendiammina) con<br />

ossidi alchilenici, oppure con ossido di propilene nel<br />

caso dei polioli previsti per espansi rigidi.<br />

<strong>Insulation</strong><br />

Informazione tecnica

Fig. 4: Formazione di polieteri sull'esempio di un alcole trifunzionale<br />

I polioli poliesteri si formano mediante reazione di<br />

acidi carbossilici polifunzionali (ad es. acido ftalico,<br />

tereftalico o adipico) con glicoli, glicerina e simili<br />

Fig. 5: Rappresentazione schematica della produzione di poliesteri<br />

Per l'impiego di polioli di tipo etere o estere non<br />

esistono regole generalmente valide; spesso i due<br />

tipi vengono combinati. Determinanti per la scelta<br />

dell'uno o dell'altro tipo sono le esigenze pratiche.<br />

Per ottenere materiali dotati della resistenza alla<br />

fiamma richiesta si consiglia spesso il coimpiego di<br />

polioli poliesteri aromatici, a base ad esempio di<br />

acido ftalico. Un'elevata viscosità e bassa funzionalità<br />

limitano in molti casi l'utilizzabilità dei polioli di<br />

tipo estere.<br />

Page 5 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

polialcoli; in questo caso i materiali di partenza reagiscono<br />

separando acqua e formando polioli con<br />

struttura di estere.<br />

La funzionalità di un poliolo indica il numero dei<br />

gruppi ossidrilici per molecola. Se il poliolo è costituito<br />

da una miscela di componenti aventi diversa<br />

funzionalità, si indica la funzionalità media. Le<br />

parti della molecola che sono in grado di reagire,<br />

come ad esempio i gruppi ossidrilici, vengono<br />

denominati gruppi funzionali. Grandezza di misura<br />

del contenuto di questi gruppi è il cosiddetto indice<br />

di ossidrile, o indice OH.<br />

<strong>Insulation</strong><br />

Informazione tecnica

Per la scelta di un poliolo è indispensabile conoscere,<br />

oltre alla natura chimica, l'indice di ossidrile<br />

(OH), la viscosità e il contenuto in acqua; nel caso<br />

dei polioli poliesteri può essere importante anche<br />

l'indice di acidità.<br />

2.2 Poliisocianati<br />

Con la denominazione di isocianati si intendono<br />

composti contenenti gruppi isocianici (NCO) come<br />

gruppi funzionali. Questi gruppi sono formati da<br />

atomi di azoto, carbonio e ossigeno. Per la produzione<br />

degli espansi rigidi vengono utilizzati quasi<br />

esclusivamente gli isocianati a base di MDI (metilen-difenilen-diisocianato<br />

detto anche difenilmetandiisocianato<br />

o diisocianato-difenilmetano). Questi<br />

sono combinazioni di MDI (in prevalenza 4,4'difenilmetandiisocianato<br />

con percentuali dell'isomero<br />

2,4'-difenilmetandiisocianato) con componenti<br />

a più elevato peso molecolare. Poiché nella struttura<br />

di questo componente macromolecolare si ripete<br />

una determinata unità molecolare, la miscela isocianica<br />

viene detta anche MDI polimerico (PMDI)<br />

o polimero MDI.<br />

Fig. 6: Difenilmetandiisocianato, polimero MDI<br />

Mentre l'MDI è sempre rigorosamente bifunzionale -<br />

vale a dire contiene due gruppi NCO - i componenti<br />

PMDI a più elevato peso molecolare contengono tre<br />

o più gruppi isocianici. Per questa ragione il PMDI<br />

viene definito come poliisocianato. Le funzionalità<br />

medie dei tipi di PMDI di uso comune sono comprese<br />

fra 2,5 - 3,2.<br />

Nel contesto vanno menzionati anche i prepolimeri<br />

PMDI, benché essi rivestano solo importanza secondaria<br />

per la produzione degli espansi rigidi.<br />

Questi sono formati da un tipo di PMDI nel quale<br />

una parte dei gruppi NCO ha già reagito con un<br />

poliolo: rispetto al PMDI di partenza essi presentano<br />

pertanto un contenuto inferiore in gruppi NCO ed<br />

una viscosità decisamente più elevata. Con l'ausilio<br />

di questi prepolimeri è possibile ovviare a certe<br />

difficoltà e ottenere determinati effetti: la quantità di<br />

Page 6 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

calore che si sviluppa durante la reazione nella<br />

produzione degli espansi viene ridotta, inoltre vengono<br />

influenzate la compatibilità dei componenti di<br />

reazione e la struttura della macromolecola.<br />

I poliisocianati a base di MDI utilizzati per la produzione<br />

degli espansi rigidi <strong>PUR</strong> sono liquidi viscosi<br />

con colore da brunastro a bruno scuro. I loro dati<br />

caratteristici sono il contenuto in NCO, la viscosità<br />

e l'acidità.<br />

L'acidità è una misura del contenuto in acido, presente<br />

per ragioni dovute alla tecnica di produzione,<br />

che può influenzare la reattività.<br />

2.3 Espandenti<br />

Come è già stato detto, nella reazione dell'isocianato<br />

con acqua si sviluppa anidride carbonica che<br />

esercita la funzione di espandente. Si parla in questo<br />

caso di schiumatura chimica. Tale procedimento<br />

comporta alcuni svantaggi, per cui svolge<br />

solo un ruolo secondario nella produzione degli<br />

espansi rigidi. Il procedimento che interessa la pratica<br />

è la schiumatura fisica, ottenuta mediante<br />

aggiunta alla miscela reagente di un liquido bassobollente<br />

che evapora per azione del calore sviluppato<br />

durante la reazione.<br />

Affinché il gas permanga nelle celle chiuse <strong>dell'espanso</strong>,<br />

è necessario usare espandenti che si<br />

sciolgono facilmente nei componenti e nella miscela<br />

di reazione; inoltre devono presentare bassa conducibilità<br />

termica, essere quasi insolubili nel poliuretano<br />

risultante e non esercitare su di esso un effetto<br />

plastificante. Infine devono essere innocui sotto<br />

l'aspetto tossicologico ed ecologico.<br />

Con il carburo fluoroclorurato CFC 11, o monofluorotriclorometano,<br />

era possibile soddisfare molto<br />

bene la maggior parte di questi requisiti, però il suo<br />

impiego si è dimostrato a rischio per l'ambiente.<br />

L'effetto serra (GWP = global warming potential)<br />

provocato dal CFC 11 e la sua capacità di danneggiare<br />

lo strato di ozono della stratosfera (ODP =<br />

ozone depletion potential) hanno condotto al divieto<br />

d'impiego di questo prodotto (protocollo di<br />

Montreal del 1987).<br />

L'anidride carbonica è solubile nel poliuretano e<br />

diffonde perciò dalle celle <strong>dell'espanso</strong>, se questo<br />

non viene ricoperto con uno strato impermeabile<br />

alla diffusione. A causa della diminuita pressione<br />

del gas nelle celle, il materiale può subire raggrin-<br />

<strong>Insulation</strong><br />

Informazione tecnica

zamenti. Inoltre la poliurea che ha origine contemporaneamente<br />

all'anidride carbonica può rendere<br />

l'espanso fragile, con conseguente effetto negativo<br />

sull'adesione degli strati di copertura (ad es. lamiera).<br />

Al posto del CFC 11 si utilizzano oggi idrocarburi<br />

(pentani), clorofluorocarburi idrogenati (H-CFC)<br />

e fluorocarburi idrogenati (H-FC). Tutti questi<br />

espandenti non sono diretti prodotti di sostituzione<br />

del CFC 11: per sviluppare le necessarie caratteristiche<br />

di schiumatura, occorre adattare polioli ed<br />

additivi ai nuovi espandenti.<br />

I pentani (n-, ciclo- ed iso-pentano) sono liquidi<br />

facilmente infiammabili i cui vapori formano con<br />

l'aria miscele esplosive. Utilizzandoli come espandenti<br />

è quindi necessario prendere determinate<br />

misure di sicurezza che comportano un maggiore<br />

dispendio di costi (cfr. Informazione tecnica N°<br />

1/1998 "Pentano: una via per la realizzazione di<br />

elementi di accoppiamento con metalli esenti da<br />

CFC e da H-CFC" [2]). Il maggiore vantaggio che il<br />

loro impiego comporta è il basso prezzo. Per la<br />

produzione di espansi rigidi <strong>PUR</strong> per il settore edile<br />

viene utilizzato in prevalenza n-pentano, perché è<br />

particolarmente economico e, a differenza del ciclopentano,<br />

non provoca un effetto plastificante, almeno<br />

per quanto ci risulta finora. Però l'n-pentano si<br />

scioglie solo in misura<br />

minima nei componenti della miscela, e il suo vapore<br />

ha una conducibilità termica più elevata.<br />

Tabella 1: Caratteristiche dei diversi espandenti in uso per gli espansi poliuretanici<br />

Page 7 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

Per l'impiego dei clorofluorocarburi idrogenati i<br />

Paesi firmatari del protocollo di Montreal avevano<br />

fissato un intervallo di tempo limitato, in quanto<br />

anch'essi presentano per l'ambiente un potenziale<br />

di rischio pur sempre elevato, anche se ridotto<br />

rispetto ai CFC. Dei tipi prodotti industrialmente -<br />

H-CFC 22, 142b, 141b - attualmente trova impiego<br />

quasi esclusivamente quest'ultimo. Esso presenta il<br />

vantaggio di sviluppare gas a bassa conducibilità<br />

termica, ma ha lo svantaggio di produrre un effetto<br />

plastificante.<br />

Il fluorocarburo idrogenato H-FC 134a - l'unico<br />

espandente di questo gruppo attualmente disponibile,<br />

insieme al 152a - trova solo limitata applicazione.<br />

Questo prodotto viene fluidificato sotto pressione<br />

e si scioglie solo difficilmente nei componenti di<br />

reazione: appena la pressione diminuisce, evapora<br />

spontaneamente, con immediato inizio della schiumatura,<br />

per cui la miscela di reazione può essere<br />

distribuita solo con difficoltà.<br />

Come espandenti del futuro si possono considerare<br />

i tipi H-FC 245fa e 365mfc, che dovrebbero essere<br />

presto disponibili. Entrambi sono liquidi a pressione<br />

normale e presentano una sufficiente solubilità nella<br />

miscela di reazione.<br />

Nella seguente tabella sono riportate le caratteristiche<br />

salienti degli espandenti descritti.<br />

<strong>Insulation</strong><br />

Informazione tecnica

2.4 Attivatori<br />

A temperatura ambiente i polioli e i poliisocianati<br />

reagiscono fra loro per la maggior parte solo a<br />

velocità moderata; lo stesso vale per la reazione dei<br />

poliisocianati con acqua. Per questa ragione alle<br />

miscele reattive vengono aggiunti adatti acceleranti<br />

(attivatori), costituiti generalmente da ammine<br />

terziarie, composti stanno-organici o sali alcalini di<br />

acidi carbossilici alifatici, che favoriscono soprattutto<br />

la formazione di isocianurati. I prodotti più noti<br />

sono: trietilammina, dimetilcicloesilammina, dibutilstagno-dilaurato,<br />

acetato di potassio. I singoli composti<br />

del numeroso gruppo degli attivatori esercitano<br />

un'influenza in parte molto differente sulle reazioni<br />

descritte. Di conseguenza è possibile utilizzare<br />

tale comportamento per pilotare l'andamento<br />

della reazione e della schiumatura in modo consono<br />

alle esigenze.<br />

2.5 Stabilizzanti della schiuma<br />

Nella maggior parte dei casi la schiuma che si produce<br />

in seguito alla formazione e all'evaporazione<br />

dell'espandente non è stabile: senza l'aggiunta di<br />

stabilizzanti si verificherebbe il collasso. Per questa<br />

funzione si utilizzano quasi esclusivamente composti<br />

silicoorganici (polisilossani polieteri) che, oltre ad<br />

esercitare un effetto tensioattivo, fungono da emulgatori.<br />

Gli stabilizzanti regolano la struttura della<br />

schiuma, la formazione di celle chiuse od aperte e<br />

le dimensioni delle stesse, per cui hanno un influsso<br />

essenziale sulle caratteristiche <strong>dell'espanso</strong>.<br />

2.6 Ignifughi<br />

In qualità di composti organici i poliuretani sono<br />

combustibili. Per ritardare la loro accensione e ridurre<br />

la propagazione della fiamma ci si avvale di<br />

un'adatta struttura chimica e dell'aggiunta di componenti<br />

ritardanti la fiamma. Come è già stato detto,<br />

i polioli poliesteri aromatici e i composti con struttura<br />

di poliisocianurato (PIR) ad esempio contribuiscono<br />

a conferire resistenza alla fiamma. Diffuso è<br />

anche l'impiego di polioli alogenati. Trialchil-, trisalogenoalchil-<br />

e triarilfosfati sono additivi ignifughi<br />

non reattivi. Tipici rappresentanti di questa classe<br />

sono il trietilfosfato, il tris-cloroisopropilfosfato e il<br />

bifenilcresilfosfato. Gli ignifughi solidi ed insolubili<br />

non trovano praticamente impiego in quanto comportano<br />

problemi di lavorazione, tuttavia in futuro<br />

potrebbero svolgere un ruolo più importante.<br />

Page 8 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

I test di estinguenza attualmente usati pongono<br />

differenti requisiti alla resistenza alla fiamma degli<br />

espansi (cfr. Informazione tecnica N° 10/1999 "Situazione<br />

della normativa europea sugli espansi<br />

rigidi <strong>PUR</strong> nel settore edile" [3]). Nella maggior parte<br />

dei casi per superare il test di estinguenza previsto<br />

bisogna combinare i diversi provvedimenti protettivi<br />

a disposizione.<br />

2.7 Materie prime della<br />

Bayer MaterialScience AG<br />

Per la produzione di espansi rigidi <strong>PUR</strong> previsti per<br />

un gran numero di applicazioni la Bayer Material-<br />

Science AG offre adatte materie prime nonché interi<br />

sistemi di materie prime. Questi sistemi, che possono<br />

essere formati da due o più componenti, sono<br />

prodotti la cui composizione chimica è studiata su<br />

misura per soddisfare i requisiti specificamente<br />

richiesti per singoli impieghi.<br />

Benché un tale sistema sia formato di regola da un<br />

poliolo, o da una miscela di polioli, contenente additivi<br />

e da un poliisocianato, tuttavia il termine di<br />

sistema viene applicato di frequente al poliolo,<br />

perché l'adattamento alle esigenze pratiche avviene<br />

di norma attraverso questo componente, mentre il<br />

poliisocianato resta invariato. Così è diffuso l'uso di<br />

definire formulato poliolico una combinazione<br />

formata da polioli e additivi. Per l'industria trasformatrice<br />

sono a disposizione tutte le forme di fornitura<br />

che vanno dal poliolo di base fino al poliolo completamente<br />

formulato, contenente tutti gli additivi<br />

necessari. Con il termine, usato di frequente, di<br />

formulato parziale si intende una miscela formata<br />

da due o più polioli alla quale prima della lavorazione<br />

vengono aggiunti attivatori, stabilizzanti e ignifughi.<br />

I componenti necessari per la produzione degli<br />

espansi rigidi <strong>PUR</strong> vengono distribuiti dalla Bayer<br />

AG con i seguenti marchi registrati:<br />

• Desmodur ® poliisocianati<br />

• Desmophen ® polioli di base e loro miscele<br />

• Baytherm ® sistemi/formulati di polioli per la<br />

produzione di espansi rigidi <strong>PUR</strong> cui non è<br />

specificamente richiesta resistenza alla<br />

fiamma<br />

• Baymer ® sistemi/formulati di polioli per la<br />

produzione di espansi rigidi <strong>PUR</strong> resistenti<br />

alla fiamma<br />

• Desmorapid ® attivatori<br />

<strong>Insulation</strong><br />

Informazione tecnica

• Disflamoll ® ignifughi<br />

• Levagard ® ignifughi<br />

Stabilizzanti della schiuma vengono forniti fra l'altro<br />

dalle società GE Bayer Silicones, Th. Goldschmidt<br />

AG, Air Products GmbH, Nitroil Europe Handels<br />

GmbH e Witco Corp.<br />

Per la richiesta di espandenti è possibile rivolgersi<br />

ad es. alle ditte Erdölchemie GmbH, Exxon Chemical<br />

GmbH e Haltermann (alcani), Solvay Fluor und<br />

Derivate GmbH e DuPont (H-CFC e H-FC).<br />

2.8 Magazzinaggio delle materie prime<br />

Tutte le materie prime destinate alla produzione<br />

degli espansi rigidi <strong>PUR</strong> vanno immagazzinate in<br />

ambienti asciutti, al riparo dall'umidità. I polioli sono<br />

in generale igroscopici e assorbono umidità dall'aria,<br />

per cui il loro contenuto percentuale in acqua<br />

può aumentare in breve tempo di qualche unità e<br />

provocare così variazioni degli indici caratteristici<br />

(vedi punto 3.1) nonché un accresciuto sviluppo di<br />

CO2, il che ha come conseguenza una diminuzione<br />

della densità e della stabilità <strong>dell'espanso</strong>.<br />

La protezione dall'umidità durante il magazzinaggio<br />

riveste particolare importanza per i poliisocianati. La<br />

poliurea che si forma nella reazione con l'umidità<br />

dell'aria si separa come sostanza solida, provocando<br />

incrostazioni nei contenitori, mentre le particelle<br />

solide che si depositano possono causare l'intasamento<br />

di tubi e ugelli. Per questa ragione l'aria insufflata<br />

nei contenitori durante il prelievo di materiale<br />

deve essere ben secca.<br />

Le materie prime <strong>PUR</strong> presentano in parte una<br />

stabilità al magazzinaggio limitata. Mentre la maggior<br />

parte dei componenti di base, non miscelati,<br />

possono essere conservati per mesi ed anni in contenitori<br />

chiusi, le miscele (formulati) già dopo settimane<br />

possono presentare cambiamenti chimici,<br />

che si manifestano in viraggi di colore, aumento<br />

della viscosità, perdita della reattività e della stabilità<br />

della schiuma.<br />

Un magazzinaggio a temperature elevate può ridurre<br />

fortemente la conservabilità delle materie prime.<br />

Di ciò si deve tener conto in particolare nel caso di<br />

un trasporto di lunga durata e del riscaldamento<br />

provocato da un'eventuale esposizione all'irraggiamento<br />

solare. Di regola le materie prime in commercio<br />

presentano per breve tempo (da qualche<br />

giorno a settimane) una sufficiente stabilità a tem-<br />

Page 9 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

perature fino a 50 °C. Ciò è indispensabile, perché<br />

nel trasporto in autocisterna, ad esempio, la temperatura<br />

delle materie prime può salire effettivamente<br />

a 50 °C. Nella maggior parte dei casi si consiglia di<br />

effettuare la lavorazione ad una temperatura di 20 -<br />

25 °C, per cui dopo la consegna è necessario provvedere<br />

al raffreddamento del materiale, ad esempio<br />

mediante uno scambiatore di calore. Un condizionamento<br />

termico delle materie prime è opportuno<br />

anche nel caso di un magazzinaggio prolungato<br />

delle stesse: temperature alte possono pregiudicare<br />

la qualità, temperature troppo basse possono provocare<br />

difficoltà nella lavorazione a causa dell'elevata<br />

viscosità.<br />

Vogliamo ricordare inoltre che le materie prime<br />

contenenti espandenti (H-FC, H-CFC) vanno in<br />

generale immagazzinate a temperature inferiori a<br />

30 °C.<br />

Per il resto è necessario osservare le disposizioni di<br />

legge sul magazzinaggio di prodotti chimici.<br />

2.9 Misure di sicurezza da osservare nella<br />

manipolazione di materie prime <strong>PUR</strong><br />

Per ragioni di sicurezza, nella manipolazione delle<br />

materie prime <strong>PUR</strong> è necessario osservare le<br />

misure di protezione e prevenzione riportate nei<br />

fogli d'informazione e nelle schede di sicurezza dei<br />

prodotti.<br />

Il polimero MDI (PMDI) ad esempio è classificato<br />

fra le sostanze a rischio ed è soggetto all'obbligo di<br />

etichettatura, per cui va manipolato con la debita<br />

cautela. Per la manipolazione del PMDI è fissato un<br />

valore limite per la concentrazione massima ammessa<br />

sul posto di lavoro - in forma di gas, vapore<br />

o sospensione nell'aria - di una sostanza in esso<br />

contenuta. Il grado di possibile pericolosità dipende<br />

sostanzialmente dalla quantità di vapori ed aerosoli<br />

di isocianato che si sviluppano durante la lavorazione<br />

del PMDI. A prescindere dalla lavorazione a<br />

spruzzo, la trasformazione del PMDI fino a temperature<br />

di 20 - 23 °C non presenta problemi, qualora<br />

venga effettuata in ambienti ventilati. Sul posto di<br />

lavoro è necessario assicurare un'aspirazione dell'aria<br />

sufficiente e soprattutto ben localizzata, con<br />

movimento dell'aria in direzione di allontanamento<br />

dal posto in cui lavorano le persone.<br />

Vapori ed aerosoli di PMDI irritano gli occhi e le<br />

mucose del naso, della gola e dei polmoni, inoltre<br />

<strong>Insulation</strong><br />

Informazione tecnica

possono provocare reazioni di ipersensibilità. Per<br />

questa ragione è necessario evitarne l'inalazione.<br />

In tutti i lavori è necessario usare occhiali protettivi,<br />

guanti di protezione impermeabili e tuta chiusa. Gli<br />

indumenti contaminati vanno cambiati immediatamente,<br />

per non prolungare la durata del contatto<br />

con la pelle. Prima di iniziare il lavoro si dovrebbe<br />

applicare sulle mani una pomata dermoprotettiva. Il<br />

PMDI va tenuto separato da cibi, bevande ed altri<br />

generi di consumo. Ulteriori informazioni tecniche<br />

importanti per la tutela e la prevenzione possono<br />

essere desunte dal Profilo di sicurezza dei prodotti.<br />

Nella produzione degli espansi rigidi <strong>PUR</strong> è necessario<br />

in generale osservare le misure e regole di cui<br />

si è detto.<br />

3. <strong>Produzione</strong> degli espansi rigidi <strong>PUR</strong><br />

3.1 Ricettazione<br />

Per un sistema di materie prime formulato come<br />

descritto al capitolo 2.7 si fornisce in generale una<br />

ricetta di lavorazione nella quale vengono precisate<br />

le quantità secondo cui il poliolo e il poliisocianato<br />

vanno combinati, ad esempio:<br />

100 parti in peso di poliolo<br />

x parti in peso di attivatore<br />

y parti in peso di espandente<br />

140 parti in peso di poliisocianato<br />

Se però si vuol formulare un sistema di materie<br />

prime partendo dai componenti di base, è necessario<br />

calcolare il rapporto quantitativo di miscelazione.<br />

A tal scopo occorre conoscere dati caratteristici<br />

come l'indice OH, il contenuto in acqua e il contenuto<br />

in NCO. Le formule per il calcolo vengono dedotte<br />

con il procedimento descritto qui di seguito.<br />

Indice KZ<br />

Effettuando la ricettazione occorre regolare le quantità<br />

dei componenti in modo che ad ogni gruppo OH<br />

del poliolo corrisponda un gruppo NCO del poliisocianato.<br />

Se questa condizione è soddisfatta, risulta<br />

dal cosiddetto indice, che per definizione è espresso<br />

dal numero delle grammomolecole (moli) di NCO<br />

per grammomolecola (mole) di OH moltiplicato per<br />

100.<br />

α<br />

Indize KZ =<br />

α<br />

NCO<br />

OH<br />

Page 10 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

x100<br />

equazione 1<br />

Se l'indice corrisponde a 100, la suddetta condizione<br />

è soddisfatta. Un indice >100 indica che i gruppi<br />

NCO sono in eccedenza. Gli indici delle ricette studiate<br />

per la produzione di espansi rigidi <strong>PUR</strong> corrispondono<br />

in generale a 105 - 125, nel caso degli<br />

espansi PIR-<strong>PUR</strong> gli indici sono compresi fra 180 e<br />

350. Indici superiori a 100 evidenziano che i gruppi<br />

OH hanno reagito completamente; i gruppi NCO in<br />

eccesso reagiscono ad esempio con formazione di<br />

strutture allofaniche (carbossilureiche).<br />

Poiché i valori αNCO e αOH non possono venire determinati<br />

direttamente, vengono calcolati con l'ausilio<br />

di altri dati caratteristici, quali il contenuto in<br />

NCO e l'indice OH.<br />

Calcolo dell'indice OH e di α<br />

OH:<br />

Per la determinazione dell'indice OH (IOH) un<br />

grammo di poliolo viene esterificato con l'anidride di<br />

un acido bicarbossilico e l'acido messo in libertà,<br />

equivalente a OH, viene titolato con idrossido di<br />

potassio (KOH).<br />

L'indice OH rappresenta quindi la quantità di KOH<br />

in mg impiegata per g di poliolo. Usando, anziché<br />

1 g di poliolo, una quantità Qpoliolo si ottiene per IOH<br />

la seguente definizione:<br />

Q<br />

IOH =<br />

Q<br />

KOH<br />

poliolo<br />

Se si riferisce l'equazione a millimole (mmole) KOH<br />

anziché a mg KOH, occorre dividere i due membri<br />

dell'equazione per 56,1 (peso molecolare di KOH):<br />

IOH QKOH<br />

α<br />

=<br />

=<br />

56,<br />

1 Q x 56,<br />

1 Q<br />

polyol<br />

αKOH = moli KOH<br />

KOH<br />

poliolo<br />

Poiché dalla definizione dell'indice OH consegue<br />

che ad ogni mole KOH corrisponde una mole OH, è<br />

possibile parificare α KOH e α OH:<br />

IOH α<br />

=<br />

56,<br />

1 Q<br />

OH<br />

poliolo<br />

Per conversione si ottiene:<br />

α<br />

OH =<br />

IOHx Qpoliolo<br />

56,<br />

1<br />

equazione 2<br />

<strong>Insulation</strong><br />

Informazione tecnica

Calcolo di α<br />

NCO:<br />

La quantità di NCO nel poliisocianato viene espressa<br />

normalmente come % in peso di NCO, per cui<br />

vale la relazione:<br />

% NCO =<br />

QNCO<br />

x100<br />

Q<br />

poliisocianato<br />

Tenendo conto della correlazione fra quantità e<br />

molarità secondo<br />

QNCO NCO<br />

42<br />

= α<br />

in cui 42 = peso molecolare di NCO<br />

e convertendo nello stesso tempo da mole a mmole<br />

(millimole), si ottiene<br />

% NCO = α NCO x 42<br />

1000 x Q<br />

Page 11 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

poliisocianato<br />

Da questa equazione per conversione è possibile<br />

calcolare α NCO:<br />

α NCO =<br />

% NCOx<br />

Qpoliisocianato<br />

4,<br />

2<br />

equazione3<br />

Calcolo della percentuale di poliisocianato di una<br />

ricetta:<br />

Introducendo le equazioni 2 e 3 nell'equazione 1 è<br />

possibile calcolare la quantità di poliisocianato occorrente<br />

per una determinata quantità di poliolo ad<br />

un indice KZ prefissato:<br />

Indice KZ =<br />

=<br />

da cui consegue<br />

Q<br />

poliisocia nato<br />

=<br />

% NCO x<br />

Q<br />

poliisocianato<br />

4,<br />

2 xIOHx<br />

Q<br />

% NCO x<br />

IOH x<br />

Q<br />

e x 56,<br />

1<br />

poliolo<br />

poliisocianato<br />

IOM x Q<br />

M<br />

1336 x%<br />

poliolo<br />

NCO<br />

poliolo<br />

xKZ<br />

x1336<br />

equazione 4<br />

Conoscendo l'indice OH del poliolo e il contenuto in<br />

NCO del poliisocianato, con questa formula è possibile<br />

calcolare la quantità di poliisocianato occor-<br />

rente per una determinata quantità di poliolo ad un<br />

dato indice KZ.<br />

3.2 Preparazione dei componenti della reazione<br />

Se il componente poliolico contiene già tutti gli additivi<br />

occorrenti per la schiumatura, prima della lavorazione<br />

è sufficiente regolarne la temperatura, ad<br />

esempio intorno a 20 °C - come avviene anche per<br />

il poliisocianato. Nella maggior parte dei casi il<br />

componente poliolico viene fornito senza attivatore<br />

ed espandente; entrambi gli additivi vanno aggiunti<br />

dopo il condizionamento termico, assicurandosi che<br />

anche l'espandente sia stato portato in precedenza<br />

alla giusta temperatura.<br />

Per garantire la costanza dei processi di reazione e<br />

schiumatura (vedi cap. 3.3), è necessaria una determinata<br />

temperatura, che va mantenuta costante.<br />

Se al poliolo vengono aggiunti anche acqua, ignifughi,<br />

stabilizzanti ed altri prodotti, bisogna tener presente<br />

che il processo di dissoluzione, che ha inizio<br />

dopo la loro miscelazione, richiede un certo tempo<br />

per compiersi. Ciò significa che al termine della<br />

miscelazione il componente poliolico, eventualmente,<br />

non ha ancora raggiunto la qualità definitiva;<br />

questo vale in particolare per l'aggiunta dell'acqua.<br />

Di conseguenza il comportamento di schiumatura di<br />

una miscela appena preparata può differire sensibilmente<br />

da quello presentato dalla stessa miscela<br />

dopo un certo periodo di invecchiamento, per cui<br />

occorre premunirsi contro questa eventualità. Per<br />

evitare problemi, si consiglia di riscaldare brevemente<br />

la miscela poliolica, senza espandente, a<br />

50 °C, o lasciarla riposare un'ora o due.<br />

Anche l'espandente può presentare un comportamento<br />

analogo, tuttavia le conseguenze sono di<br />

regola insignificanti.<br />

3.3 La miscela reagente e la schiumatura<br />

Per la produzione <strong>dell'espanso</strong> le materie prime<br />

contenenti gli additivi e debitamente termoregolate -<br />

cioè il componente poliolico ed il componente poliisocianico<br />

- vengono accuratamente mescolate fra<br />

loro.<br />

Dopo breve tempo ha inizio la reazione che decorre<br />

con sviluppo di calore. Durante la reazione la miscela<br />

si gonfia e schiuma di continuo in seguito allo<br />

sviluppo dell'espandente, finché a causa della progressiva<br />

reticolazione il prodotto di reazione rag-<br />

<strong>Insulation</strong><br />

Informazione tecnica

giunge uno stato solido stabile, che conserva la<br />

struttura tipica di schiuma.<br />

Per caratterizzare il processo di reazione e schiumatura<br />

si distinguono diverse fasi.<br />

• Il tempo di miscelazione o di agitazione<br />

indica il tempo necessario per omogeneizzare<br />

i componenti di reazione.<br />

• Il tempo di crema indica il tempo che intercorre<br />

dall'inizio della miscelazione fino ai<br />

primi inizi visibili della formazione di schiuma.<br />

In molti casi questa fase si riconosce<br />

chiaramente da un viraggio di colore, la cui<br />

percezione tuttavia nel caso di miscele che<br />

reagiscono solo con lentezza richiede un<br />

occhio allenato.<br />

• Il tempo di filo, o tempo di "presa", evidenzia<br />

il passaggio della miscela dallo stato<br />

liquido a quello solido e corrisponde approssimativamente<br />

al punto di gelo. Al raggiungimento<br />

di questo punto la resa di reazione<br />

è del 50 % circa. Il tempo di filo viene<br />

misurato immergendo ed estraendo ripetutamente<br />

una bacchetta di legno nella miscela,<br />

nel frattempo in gran parte espansa,<br />

per determinare quando si formano i primi<br />

fili. La misurazione ha inizio subito dopo la<br />

miscelazione.<br />

• Il tempo di montata e l'assenza di appiccicosità:<br />

dopo la "presa" la velocità di crescita della<br />

schiuma comincia a diminuire. L'intervallo<br />

di tempo che intercorre fra l'inizio della miscelazione<br />

e il momento in cui secondo la<br />

percezione ottica dell'operatore la crescita<br />

della schiuma cessa, costituisce il tempo di<br />

montata. Al termine di questo processo la<br />

superficie della schiuma è ancora appiccicosa:<br />

toccandola ripetutamente con una<br />

bacchetta di legno si determina il momento<br />

in cui diviene secca, vale a dire è esente<br />

da appiccicosità.<br />

• Il tempo di sfiato:<br />

dopo un certo tempo, gli espansi a celle<br />

aperte possono dischiudere la superficie e<br />

scaricare gas espandente in eccesso, per<br />

cui l'intervallo di tempo che intercorre fra<br />

l'inizio della miscelazione e il momento in<br />

cui comincia l'emissione di gas viene definito<br />

tempo di sfiato.<br />

Page 12 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

Fig. 7: Prova di laboratorio: determinazione del<br />

tempo di filo<br />

I tempi di reazione dipendono dalla temperatura<br />

dei componenti, quindi della miscela reagente, e<br />

diminuiscono con l'aumentare della temperatura.<br />

Se per esempio ad una temperatura iniziale di<br />

20 °C il tempo di filo, o di gelo, corrisponde a 100 s,<br />

a 30 °C esso si riduce a circa 60 s. Il tempo di filo<br />

rappresenta l'indice più preciso e attendibile per<br />

valutare la reattività di una miscela, per cui per stabilire<br />

la velocità di reazione si utilizza quasi esclusivamente<br />

questo parametro. Dati comparativi relativi<br />

alla reattività devono riferirsi sempre alla stessa<br />

temperatura.<br />

Sulla formazione della schiuma esistono diverse<br />

teorie. Per la maggior parte esse presuppongono<br />

una nucleazione (formazione di bollicine) nella fase<br />

originaria. Non è tuttora chiaro se tutte le celle presenti<br />

nell'espanso finito esistano già in questa<br />

prima fase di formazione. Si deve ipotizzare che<br />

due fattori siano responsabili del fenomeno della<br />

nucleazione, e precisamente la sovrasaturazione<br />

della miscela liquida con il gas espandente formatosi<br />

e la formazione di cavità (cavitazione) nella<br />

fase di miscelazione della materie prime. Anche la<br />

formazione di una fine dispersione gassosa (aria,<br />

espandente già formatosi) durante la miscelazione<br />

potrebbe svolgere un ruolo importante.<br />

<strong>Insulation</strong><br />

Informazione tecnica

In questa prima fase di sviluppo della schiuma riveste<br />

importanza essenziale la presenza di composti<br />

tensioattivi, come gli stabilizzanti della schiuma.<br />

Le bollicine disperse di gas, di forma sferica,<br />

crescono dapprima in seguito alla diffusione del gas<br />

espandente sviluppatosi. Questo processo prosegue<br />

fino al raggiungimento di un determinato volume,<br />

in corrispondenza del quale si ha la massima<br />

densità di impaccamento, o "packing", delle sferette<br />

di gas nella matrice liquida. Se tale volume viene<br />

superato, la schiuma formata da bollicine sferiche si<br />

trasforma in un sistema di celle poliedriche - in prevalenza<br />

dodecaedri regolari (pentagonododecaedri).<br />

La maggior quantità di polimero liquido si<br />

trova nelle nervature di sostegno della struttura,<br />

mentre sottili membrane fungono da facce laterali<br />

separando le singole celle fra loro. Questo processo<br />

di crescita delle celle è rappresentato nella figura<br />

che segue.<br />

Fig. 8: Crescita delle celle durante la formazione<br />

<strong>dell'espanso</strong> <strong>rigido</strong> <strong>PUR</strong><br />

Al termine del tempo di filo la schiuma raggiunge la<br />

struttura e la distribuzione di massa definitive. Il<br />

quadro che abbiamo descritto, delle celle di forma<br />

sferica e delle successive strutture poliedriche, non<br />

corrisponde esattamente alla realtà. Poiché la<br />

schiuma nella fase di espansione si comporta come<br />

un fluido in movimento e le celle si ostacolano fra<br />

loro, queste assumono una forma allungata, vale a<br />

dire nella direzione del flusso presentano un diametro<br />

maggiore, rispetto alla direzione trasversale. Si<br />

parla in tal caso di orientamento delle celle. Questo<br />

stiramento delle celle che si conserva anche dopo il<br />

consolidamento della schiuma - a condizione ch'essa<br />

alla fine non venga ostacolata nel suo movimento<br />

di dilatazione - si riflette nelle caratteristiche <strong>dell'espanso</strong>.<br />

Così ad esempio la resistenza alla compressione<br />

nella direzione di schiumatura può essere<br />

fino a tre volte più elevata rispetto alla direzione<br />

trasversale.<br />

Page 13 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

Fig. 9: Struttura di una cella di schiuma<br />

La seguente figura mostra il flusso della miscela di<br />

reazione nella fase di schiumatura e ne evidenzia<br />

gli effetti. Sul fondo di un becher sono state disposte<br />

camere concentriche riempite contemporaneamente<br />

fino alla stessa altezza con miscele reagenti<br />

diversamente colorate. Per poter rappresentare le<br />

singole fasi temporali, è stata utilizzata una serie di<br />

becher riempiti con quantità crescenti di miscela.<br />

Fig. 10: Sezioni e vista esterna delle colonne di<br />

espanso<br />

A seconda del sistema di materie prime usato e<br />

della sua reattività nonché del volume e della densità<br />

della schiuma, nel nucleo <strong>dell'espanso</strong> hanno<br />

origine temperature comprese fra 120 e 180 °C. In<br />

seguito al riscaldamento aumenta proporzionalmente<br />

anche la pressione del gas nelle celle, che deve<br />

venire assorbita e neutralizzata dalle loro nervature<br />

e membrane. L'andamento nel tempo dell'aumento<br />

di volume (montata della schiuma), della pressione<br />

e della temperatura durante i processi di schiumatura<br />

e reticolazione è evidenziato dai diagrammi della<br />

fig. 11. Per la registrazione dei dati di misurazione<br />

la schiumatura è stata effettuata in un tubo in posizione<br />

verticale, posto in un becher contenente la<br />

miscela (cfr. fig. 14).<br />

<strong>Insulation</strong><br />

Informazione tecnica

Fig. 11: Comportamento di montata di differenti<br />

sistemi di espanso<br />

La velocità di montata della schiuma dipende dalla<br />

composizione della miscela reagente. Un influsso<br />

particolarmente elevato è esercitato dagli attivatori<br />

impiegati. Il seguente diagramma mostra l'altezza e<br />

la velocità di montata della schiuma in presenza di<br />

attivatori che accelerano in diversa misura lo sviluppo<br />

dell'espandente, cioè dell'anidride carbonica,<br />

e la formazione del poliuretano.<br />

Page 14 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

Fig. 12: Differente comportamento di montata in<br />

presenza di diversi catalizzatori (attivazione regolata<br />

in modo da ottenere lo stesso tempo di filo)<br />

Come si vede, i differenti attivatori influenzano in<br />

diversa misura l'inizio della schiumatura e la massima<br />

velocità di montata. Anche l'altezza di montata<br />

varia. Questa possibilità di influenzare l'andamento<br />

della schiumatura e della reazione viene utilizzata<br />

per finalizzare le caratteristiche dei sistemi alle esigenze<br />

di impiego.<br />

L'aumento di volume della schiuma formatasi è<br />

influenzato fra l'altro anche dalla pressione dell'aria.<br />

A pressione crescente l'aumento di volume si riduce<br />

e viceversa, per cui le variazioni atmosferiche di<br />

pressione esercitano un influsso notevole della<br />

densità <strong>dell'espanso</strong> risultante. Vale a dire, effettuando<br />

la schiumatura a diverse pressioni atmosferiche<br />

si ottengono espansi di differente densità,<br />

anche usando miscele contenenti espandenti alla<br />

stessa concentrazione. Nel caso di un materiale<br />

free-rise foam, ottenuto cioè lasciando montare la<br />

schiuma senza impedimenti, sono state determinate<br />

le seguenti densità in funzione della pressione<br />

atmosferica:<br />

<strong>Insulation</strong><br />

Informazione tecnica

Fig. 13: Dipendenza del volume della schiuma / della densità <strong>dell'espanso</strong> dalla pressione atmosferica<br />

Allo stesso modo, effettuando la schiumatura non<br />

coatta in luoghi situati a differente altitudine, si ottengono<br />

espansi di diversa densità.<br />

Nella determinazione della densità <strong>dell'espanso</strong> è<br />

quindi consigliabile tener conto della pressione<br />

atmosferica che si ha durante la schiumatura.<br />

Spesso l'espanso viene prodotto mediante schiumatura<br />

del poliuretano fra strati di copertura entro<br />

cavità di geometria complessa. Anche in questo<br />

Fig. 14: Schiumatura entro un tubo disposto verticalmente<br />

Page 15 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

caso la montata della schiuma è contrastata dalla<br />

pressione nell'ambiente circostante: un eccezionale<br />

innalzamento della pressione atmosferica può impedire<br />

il completo riempimento della cavità con la<br />

quantità prevista di materiale. La variazione dell'altezza<br />

di montata della schiuma dovuta alla pressione<br />

atmosferica viene dimostrata sull'esempio della<br />

fig. 14, nella quale la schiumatura si compie entro<br />

un tubo disposto verticalmente.<br />

<strong>Insulation</strong><br />

Informazione tecnica

3.4 Regole generali per la produzione di<br />

espansi rigidi <strong>PUR</strong><br />

Per ottenere risultati ottimali nella produzione <strong>dell'espanso</strong><br />

<strong>rigido</strong> <strong>PUR</strong> è necessario osservare determinati<br />

parametri e determinate regole. Per l'applicazione<br />

nel settore edile la schiumatura del materiale<br />

viene effettuata in prevalenza fra strati di copertura<br />

posti in posizione piana e parallela l'uno<br />

rispetto all'altro. La schiuma deve riempire la cavità<br />

compresa fra due coperture. Nella maggior parte<br />

dei casi un telaio sistemato ai bordi delle coperture<br />

provvede a limitare la propagazione della schiuma.<br />

Nella fase iniziale la schiuma si ancora saldamente<br />

a questi strati, per cui in dipendenza del materiale<br />

costituente e della qualità della superficie si ottiene<br />

un accoppiamento più o meno stabile.<br />

Le caratteristiche <strong>dell'espanso</strong> dipendono in gran<br />

parte dalla sua densità (cfr. Informazione tecnica<br />

14/2000 "Caratteristiche tecniche <strong>dell'espanso</strong> <strong>rigido</strong><br />

<strong>PUR</strong> come materiale isolante nell'edilizia" [4]). Di<br />

conseguenza, per ottenere determinate caratteristiche<br />

è necessario regolare opportunamente la densità.<br />

Ciò avviene attraverso la scelta mirata del<br />

sistema di materie prime e l'adattamento del contenuto<br />

in espandente. In linea generale la densità<br />

determinata nella schiumatura non coatta non è<br />

trasferibile al materiale espanso entro cavità, in<br />

quanto la resistenza di attrito a contatto delle coperture<br />

ostacola la libera espansione della schiuma, e<br />

tale effetto viene rinforzato dalla contropressione<br />

esercitata dall'aria da spostare. Come è già stato<br />

detto, la schiuma presenta un moto di scorrimento<br />

che causa a sua volta un orientamento delle celle,<br />

penalizzando di conseguenza le caratteristiche<br />

<strong>dell'espanso</strong>.<br />

L'orientamento delle celle può essere ridotto mediante<br />

un "addensamento" <strong>dell'espanso</strong>, vale a<br />

dire introducendo nella cavità una quantità di<br />

miscela superiore a quella necessaria per riempirla<br />

interamente. La quantità di miscela va regolata in<br />

modo che la cavità sia riempita completamente<br />

prima dell'inizio della gelificazione. Per questa ragione<br />

la densità del materiale liberamente espanso<br />

viene aggiustata su un valore decisamente più basso<br />

rispetto a quello previsto per l'espanso da produrre.<br />

L'addensamento della schiuma ha come<br />

conseguenza una notevole pressione da schiuma,<br />

che fino all'indurimento deve venire contenuta mediante<br />

adatte attrezzature (ad es. pressa, stampo<br />

contentivo o piccola unità con chiusura), allo scopo<br />

di mantenere le dimensioni desiderate. La pressio-<br />

Page 16 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

ne esercitata dipende dal grado di addensamento<br />

E che viene definito come segue:<br />

Densità prevista <strong>dell'espanso</strong><br />

E =<br />

Densità <strong>dell'espanso</strong><br />

non coatto<br />

La seguente tabella evidenzia la dipendenza della<br />

pressione dal grado di addensamento (valido per<br />

l'intervallo di densità intorno a 35 kg/m²).<br />

Tabella 2: Pressione in funzione del grado di addensamento<br />

La permanenza nella pressa o nello stampo va<br />

protratta finché l'espanso presenta una stabilità<br />

sufficiente per essere estratto senza che si verifichino<br />

deformazioni di entità intollerabile.<br />

Il tempo di permanenza determina fra l'altro l'economicità<br />

della produzione. Se il tempo minimo di<br />

permanenza non viene rispettato, il materiale può<br />

"spanciare" fortemente, formando una convessità, o<br />

addirittura lacerarsi nella zona del nucleo. Nel diagramma<br />

che segue si evidenziano le variazioni<br />

dello spessore di una lastra di espanso in funzione<br />

del tempo di permanenza nello stampo.<br />

Fig. 15: Variazione dello spessore di una lastra in<br />

dipendenza del tempo di permanenza nello stampo<br />

Le reazioni che portano alla formazione di poliuretani,<br />

poliuree e poliisocianurati sono esotermiche.<br />

Per mantenere la velocità di reazione su un livello<br />

sufficientemente elevato, si dovrebbe in primo luogo<br />

limitare la perdita di calore di reazione attraverso<br />

la superficie <strong>dell'espanso</strong>: già introducendo la<br />

<strong>Insulation</strong><br />

Informazione tecnica

miscela fra gli strati di copertura o nello stampo la<br />

sottrazione di calore deve essere minima. Per questa<br />

ragione si consiglia di preriscaldare a 30 - 45 °C<br />

gli strati di copertura, lo stampo o il dispositivo di<br />

contenimento sul lato a contatto con la schiuma.<br />

Nella produzione degli espansi PIR-<strong>PUR</strong> la temperatura<br />

dovrebbe essere ancora più elevata (fino a<br />

60 °C). Tuttavia a queste temperature relativamente<br />

alte possono verificarsi perdite di espandente, che<br />

si manifestano con un aumento della densità <strong>dell'espanso</strong><br />

e talora anche con la formazione di cavità<br />

e bolle di certe dimensioni entro lo stesso.<br />

Anche nella fase di indurimento, allorché la schiuma<br />

ha riempito completamente lo spazio previsto, si<br />

dovrebbe mantenere entro certi limiti la sottrazione<br />

di calore attraverso gli strati di copertura e il dispositivo<br />

di contenimento. In caso contrario l'espanso<br />

potrebbe infragilire in superficie e sviluppare un<br />

adesione insufficiente agli strati di copertura.<br />

La miscela reagente dovrebbe venire introdotta<br />

nella cavità in modo che la schiuma che si forma si<br />

propaghi uniformemente senza turbolenze e sposti<br />

l'aria completamente. I fori di sfiato vanno posizionati<br />

in modo che la schiuma li raggiunga quando<br />

l'aria è stata completamente espulsa. In questo<br />

modo è possibile evitare inglobamenti d'aria. Si<br />

consiglia anche di sistemare lo stampo o il dispositivo<br />

contentivo (eventualmente inclinandoli) in una<br />

posizione che determini la direzione del flusso della<br />

schiuma in montata. Nella miscelazione in continuo<br />

dei componenti (ad esempio con macchine) e introduzione<br />

della miscela in una cavità, bisogna evitare<br />

l'aggiunta di materiale liquido a quello che si trova<br />

già in fase di schiumatura.<br />

4. Procedimenti per la produzione di<br />

espansi rigidi <strong>PUR</strong><br />

4.1 Metodo manuale di miscelazione<br />

Come metodo manuale si intendeva in origine la<br />

miscelazione delle materie prime con l'ausilio di una<br />

barra di agitazione. Oggi si usa tale termine anche<br />

quando i componenti vengono mescolati in un contenitore<br />

a mezzo di un agitatore elettrico.<br />

Questo metodo viene applicato oggi principalmente<br />

per lo sviluppo ed il controllo in laboratorio di sistemi<br />

di materie prime nonché per la produzione di<br />

blocchi di espanso di dimensioni ridotte.<br />

Page 17 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

4.1.1 <strong>Produzione</strong> di espansi sperimentali su<br />

scala di laboratorio<br />

Per la determinazione o la regolazione dei tempi di<br />

reazione di un sistema <strong>poliuretanico</strong> e della densità<br />

<strong>dell'espanso</strong> si utilizzano di regola piccoli blocchi di<br />

espanso con un volume di 5 - 10 litri prodotti in<br />

laboratorio. Poiché i risultati devono essere riproducibili,<br />

è necessario osservare sempre le stesse<br />

condizioni ed attenersi alla medesima procedura di<br />

produzione.<br />

Per la produzione si consigliano i seguenti apparecchi:<br />

- 1 agitatore di laboratorio Pendraulik, tipo<br />

LM-34 con interruttore a pedale (Pendraulik,<br />

- Maschinen- und Apparate GmbH, D-31832<br />

Springe, telefax +49 (5 41) 50 29)<br />

- 1 recipiente di plastica con detergente per<br />

la pulizia del piatto dell'agitatore<br />

- 1 agitatore rapido Lenart (Maschinenfabrik<br />

Paul Vollrath, Max-Planck-Str. 13, D-50354<br />

Hürth, tel.: +49 (2233) 7 98 90)<br />

- becher di cartone avvolti a spirale con fondo<br />

bordato in lamiera, 140/137 x 96 x 1<br />

[mm] (Brüggen & Söhne, Postfach 52303,<br />

D-52399 Düren)<br />

- 1 cronometro, precisione 1 s<br />

- 2 termometri con graduazione di 0,1 °C<br />

- 1 bilancia (suddivisione 0,1 g)<br />

- bacchette di legno, ca. 200 x 2 [mm]<br />

- scatoletta per test (cartoncino preparato<br />

con carta da imballaggio, base 20 x 20 cm²,<br />

altezza 14 cm)<br />

- 1 sega a nastro (per tagliare provini) con<br />

dispositivo di aspirazione da tavolo; filtri antipolvere<br />

per l'addetto al lavoro di taglio<br />

- adatto recipiente per il raffreddamento dei<br />

componenti in becher di cartone (ad es.<br />

contenitore Dewar con ghiaccio secco)<br />

- 1 barometro per la misurazione della pressione<br />

atmosferica.<br />

La temperatura delle materie prime impiegate<br />

dovrebbe essere superiore a 23 °C. Il condizionamento<br />

fino alla temperatura prevista (ad es. 20 o<br />

23 °C) può quindi essere effettuato mediante semplice<br />

raffreddamento (vedi più avanti).<br />

<strong>Insulation</strong><br />

Informazione tecnica

Conformemente alla ricetta di preparazione poliolo<br />

e additivi vengono pesati in un bicchiere di cartone<br />

e accuratamente mescolati con agitatore; è importante<br />

accertarsi che all'agitatore non resti attaccato<br />

del materiale, per cui si consiglia di estrarre alla fine<br />

l'agitatore dalla miscela per eliminare mediante<br />

centrifugazione eventuali residui che vi aderiscono.<br />

Durante la miscelazione il numero di giri dell'agitatore<br />

dovrebbe venire aumentato gradualmente per<br />

evitare spruzzi. La quantità di espandente persa per<br />

evaporazione va determinata mediante pesata di<br />

ritorno e reintegrata.<br />

Successivamente, in un altro becher di cartone<br />

viene pesata una quantità di poliisocianato di circa<br />

una volta e mezza rispetto alla quantità prevista<br />

dalla ricetta. La temperatura del contenuto del<br />

becher viene regolata su uno dei valori indicati in<br />

precedenza ± 0,5 °C. A causa dell'elevata temperatura<br />

iniziale le materie prime vanno raffreddate. Ciò<br />

avviene mediante ripetuta immersione nel recipiente<br />

di raffreddamento, agitando contemporaneamente<br />

il liquido con un termometro.<br />

Nel bicchiere di cartone contenente la miscela<br />

poliolica viene pesata velocemente la quantità di<br />

poliisocianato prevista. Si inserisce quindi<br />

l'agitatore che viene immerso nella miscela a bassa<br />

velocità di rotazione e portato quindi al numero di<br />

giri voluto (ad es. 1000 giri/min). Contemporaneamente<br />

all'immersione si fa scattare il<br />

cronometro. La durata di agitazione corrisponde<br />

normalmente a 10 - 15 s. Subito dopo<br />

l'omogeneizzazione la miscela viene versata nel<br />

cartoncino, rilevando uno dopo l'altro tempo di<br />

crema, tempo di filo, tempo di montata e tempo di<br />

essiccamento in superficie (assenza di<br />

appiccicosità).<br />

Il cartoncino dovrebbe posare su un materiale termoisolante,<br />

ad esempio una lastra di espanso, affinché<br />

la temperatura della miscela colata si mantenga<br />

invariata e di conseguenza all'espanso in<br />

formazione non venga sottratto troppo calore a<br />

contatto col fondo.<br />

Per la determinazione della densità è possibile ritagliare<br />

con sega dal nucleo, a raffreddamento avvenuto,<br />

cubi di materiale con lati della lunghezza di<br />

10,0 cm.<br />

Page 18 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

4.1.2 <strong>Produzione</strong> di blocchi di espanso <strong>rigido</strong><br />

<strong>PUR</strong> mediante miscelazione manuale<br />

Materiale espanso in blocco viene fornito in forma<br />

di lastre ed altri spezzoni, come semigusci per tubi.<br />

Con lastre tagliate è possibile realizzare elementi<br />

compositi di diverso tipo incollando sulle superfici<br />

strati di copertura.<br />

La "schiumatura manuale" è il metodo più semplice<br />

per ottenere piccoli blocchi di materiale espanso.<br />

Essa consente anche la lavorazione di materie<br />

prime ad alta viscosità e il facile incorporamento di<br />

sostanze solide e paste (ad es. paste coloranti).<br />

Inoltre richiede bassi costi di investimento. Di svantaggio<br />

sono il dispendio di manodopera e l'elevata<br />

perdita di materiale (residui rimasti nel contenitore<br />

di miscelazione).<br />

Per una quantità di impiego di circa 50 kg occorre la<br />

seguente attrezzatura:<br />

• un contenitore di miscelazione della capacità<br />

di 100 l<br />

• un agitatore rapido che consente movimenti<br />

rotatori e variazioni di altezza (nei casi più<br />

semplici è sufficiente un trapano fornito di<br />

agitatore)<br />

• una bilancia con capacità di pesatura di<br />

100 kg<br />

• una bilancia con capacità di pesatura di 1 -<br />

2 kg e precisione di 1 g, o un cilindro misuratore<br />

per piccole quantità<br />

• occhiali e guanti protettivi<br />

• cappa di aspirazione<br />

• detergenti.<br />

La quantità totale di materiale da preparare QA risulta<br />

dal volume V dello stampo da riempire, dalla<br />

densità media voluta D, dalla quantità di miscela QV<br />

che resta nel contenitore e dalla differenza di spinta<br />

S fra la miscela liquida e l'espanso finito (= peso<br />

dell'aria spostata, ca. 1,2 kg/m 3 a 20 °C) nonché<br />

dalla perdita di espandente QG che si verifica durante<br />

la miscelazione e la schiumatura. Vale pertanto<br />

la relazione<br />

Q A = V x D + V x S + Q V + QG<br />

equazione 5<br />

La quantità dei componenti QC da usare si calcola<br />

come segue:<br />

<strong>Insulation</strong><br />

Informazione tecnica

Q<br />

C<br />

=<br />

∑<br />

delle<br />

parti in peso<br />

Page 19 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

quantità totale Q<br />

Un esempio al proposito:<br />

A<br />

secondo ricettazione<br />

volume del particolare<br />

stampato V = 1,2 m³<br />

densità media desiderata D = 35 kg/m³<br />

differenza di spinta S = 1,2 kg/m³<br />

quantità di miscela che resta<br />

nel contenitore (determinata<br />

sperimentalmente) QV = 2 kg<br />

perdita di espandente QG = 1 kg<br />

(determinata sperimentalmente)<br />

In base all'equazione 5 si può calcolare la quantità<br />

di materiale da preparare:<br />

QA = 1,2 m³ · 35 kg/m³ + 1,2 m³ · 1,2 kg/m³ + 2 kg +<br />

1 kg<br />

= 42 kg + 1,44 kg + 2 kg + 1 kg<br />

= 46,44 kg<br />

Ricetta:<br />

100 p.p. poliolo<br />

20 p.p. espandente<br />

2 p.p. attivatore<br />

120 p.p. poliisocianato<br />

242 p.p. in totale<br />

Le quantità dei singoli componenti saranno:<br />

poliolo Baymer ® Qpoliolo =<br />

espandente QE =<br />

attivatore QDesmorapid<br />

=<br />

46,44 · 100 = 19,190 kg<br />

242<br />

46,44 · 20 = 3,838 kg<br />

242<br />

46,44 · 2 = 0,384 kg<br />

242<br />

poliisocianato QDesmodur = 46,44 · 120 = 23,028 kg<br />

242<br />

Nel caso più semplice lo stampo, nel quale l'espanso<br />

si forma e reagisce completamente, può essere<br />

una cassa di legno. Le superfici interne dovrebbero<br />

essere lisce per facilitare l'estrazione del blocco di<br />

espanso. Per il distacco si utilizzano carte adatte<br />

(ad es. carta kraft rivestita con polietilene o carta<br />

kraft sodata) che vengono inserite nello stampo o<br />

incollate alle sue pareti prima della schiumatura,<br />

oppure distaccanti (ad es. cere). In quest'ultimo<br />

caso si consiglia di ricoprire le pareti dello stampo<br />

con lamiera (ad es. di alluminio) o con lastre rivestite<br />

con resine melamminiche. È possibile rivolgersi<br />

ai seguenti fornitori di distaccanti:<br />

Acmos Chemie GmbH & Co.<br />

Industriestr. 37 + 49<br />

D-28199 Bremen<br />

Tel.: +49 (421) 51 89-0<br />

Fax: +49 (421) 51 14 15<br />

IGEFA GmbH<br />

Europaallee 68-72<br />

D-50226 Frechen<br />

Tel.: (+49) 22 34 9 57 21-0<br />

Fax: (+49) 22 34 5 21 37<br />

Goldschmidt AG<br />

Goldschmidtstr. 100<br />

D-45127 Essen<br />

Tel.: (+49) 201 173-01<br />

Fax: (+49) 201 173-3000<br />

Per la produzione di blocchi si procede come segue:<br />

lo stampo pronto all'uso viene trattato internamente<br />

con un distaccante. Nel contenitore di miscelazione<br />

tarato su una bilancia vengono versati e mescolati<br />

poliolo, espandente ed attivatore. Per l'ordine d'aggiunta<br />

vale la regola: quantità elevate hanno la<br />

precedenza su piccole quantità, e prodotti bassoviscosi<br />

sugli altoviscosi. Per ultimo viene introdotto il<br />

poliisocianato, pesandolo direttamente o versando<br />

una quantità di materiale pesata in precedenza. I<br />

componenti devono venire mescolati bene fra loro e<br />

colati nello stampo entro il tempo di crema, talora di<br />

durata molto breve (da 15 a 40 s circa).<br />

Fig. 16: Lato frontale di uno stampo per la produzione<br />

di blocchi<br />

<strong>Insulation</strong><br />

Informazione tecnica

Fig. 17: Pareti laterali e vista prospettica di uno<br />

stampo per blocchi<br />

Il procedimento più semplice è la schiumatura in<br />

stampo aperto. La miscela di reazione viene colata<br />

in una cassa di legno aperta, dove reagisce formando<br />

un blocco di espanso. Benché la pressione<br />

che agisce sulle pareti laterali sia relativamente<br />

bassa, tuttavia, a causa dell'ampia estensione delle<br />

superfici, è necessario tenerne conto nel dimensionamento<br />

dello stampo. Con i blocchi a base <strong>PUR</strong>,<br />

ad una densità di 35 kg/m³ è stata misurata una<br />

pressione di circa 0,1 bar e ad una densità di 60<br />

kg/m³ una pressione di circa 0,15 bar. Gli espansi<br />

PIR generano pressioni decisamente più elevate.<br />

Per ovviare all'innalzamento di pressione, è possibile<br />

aprire lo stampo già 5 - 15 min dopo l'inizio della<br />

reazione in modo che la schiuma possa espandersi<br />

liberamente. A questo scopo si tolgono due pareti<br />

contigue dello stampo. Il blocco, crescendo oltre le<br />

dimensioni dello stampo, deve ora potersi spingere<br />

senza impedimenti al di sopra del bordo della lastra<br />

di fondo. Se lo stampo non viene aperto entro il<br />

breve intervallo di tempo di cui si è detto, è necessario<br />

attendere qualche ora prima dell'apertura, per<br />

evitare un forte rigonfiamento o addirittura la rottura<br />

del blocco. Il blocco va estratto solo quando la<br />

pressione esercitata sullo stampo è sufficientemente<br />

diminuita; il momento migliore per la sformatura<br />

va determinato empiricamente.<br />

La schiuma che monta senza impedimenti forma<br />

una specie di cupola; le celle costituenti sono orientate<br />

in prevalenza in direzione verticale (in modo<br />

anisotropo). Si può contenere la formazione di questa<br />

cupola, che nel taglio da origine a una forte<br />

quantità di scarti, applicando sulla schiuma in fase<br />

Page 20 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

di montata un coperchio galleggiante. Quando la<br />

miscela colata sul fondo dello stampo comincia a<br />

reagire, si applica sulla schiuma un coperchio galleggiante<br />

che viene spinto verso l'alto durante la<br />

montata della schiuma. Anche in questo caso si<br />

può usare uno stampo di semplice costruzione, che<br />

però dovrebbe avere pareti interne lisce affinché il<br />

coperchio non si blocchi. Eventualmente il coperchio<br />

in salita può essere guidato a mano; il suo<br />

peso per unità di superficie corrisponde di regola a<br />

40 kg/m² circa.<br />

Per ottenere un blocco di forma rettangolare si può<br />

applicare sulle pareti un tacchetto di arresto che<br />

provoca anche un leggero addensamento <strong>dell'espanso</strong>.<br />

Fig. 18: Schiumatura ostacolata da un coperchio<br />

galleggiante<br />

Per alcune applicazioni è richiesto un materiale<br />

espanso formato da celle che presentano solo un<br />

orientamento molto debole. Questo requisito può<br />

essere soddisfatto versando la miscela in uno<br />

stampo chiudibile da tutti i lati, il che conduce ad un<br />

maggiore addensamento <strong>dell'espanso</strong>. In tal caso<br />

la pressione agente sulle pareti dello stampo è<br />

corrispondentemente più elevata (cfr. capitolo 3:<br />

"Norme generali per la produzione di espansi rigidi<br />

<strong>PUR</strong>"). In questo procedimento di schiumatura<br />

sotto pressione è necessario prevedere lunghi tempi<br />

di permanenza nello stampo, per evitare l'eventuale<br />

rottura dei blocchi.<br />

4.2 <strong>Produzione</strong> a macchina degli espansi rigidi<br />

<strong>PUR</strong><br />

4.2.1 Macchine ed impianti per schiumatura<br />

Il procedimento descritto, di schiumatura manuale,<br />

riveste solo importanza secondaria per la produzione<br />

degli espansi rigidi <strong>PUR</strong>. Di norma, per la loro<br />

produzione si utilizzano attrezzature meccaniche.<br />

Gli impianti in uso per la lavorazione di due o più<br />

<strong>Insulation</strong><br />

Informazione tecnica

componenti constano come minimo di una schiumatrice<br />

e di un dispositivo di stampaggio.<br />

La schiumatrice costituisce indubbiamente il "cuore"<br />

dell'impianto. Essa ospita i componenti liquidi e li<br />

mantiene in condizioni idonee alla lavorazione,<br />

Fig. 19: Schema di un impianto di schiumatura per la produzione di blocchi<br />

I due componenti principali, poliolo e poliisocianato,<br />

vengono trasferiti dai serbatoi di stoccaggio ai contenitori<br />

di esercizio. Spesso vengono usati sistemi<br />

puramente bicomponenti; in tal caso i componenti<br />

principali contengono già tutti gli additivi indispensabili<br />

per la reazione, come attivatori, stabilizzanti,<br />

espandenti ed ignifughi. Tuttavia esiste anche la<br />

possibilità di ottenere combinazioni specifiche attraverso<br />

una stazione di premiscelazione, o di aggiungere<br />

gli additivi direttamente nei condotti di<br />

dosaggio delle pompe. Nei contenitori di esercizio i<br />

componenti vengono trattati in modo da renderli<br />

idonei alla lavorazione, vale a dire omogeneizzati e<br />

Page 21 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

inoltre provvede al dosaggio nel giusto rapporto<br />

quantitativo, all'omogeneizzazione di componenti e<br />

alla colata della miscela negli stampi. La figura seguente<br />

evidenzia le singole fasi del processo.<br />

condizionati termicamente. Quindi i dispositivi di<br />

dosaggio li trasferiscono in un determinato rapporto<br />

di miscelazione dai contenitori alla testa di miscelazione.<br />

Qui i partner di reazione si incontrano formando<br />

una miscela che viene colata nello stampo<br />

dove comincia a reagire e a espandersi in forma di<br />

schiuma.<br />