Insulation Produzione dell'espanso rigido poliuretanico (PUR)

Insulation Produzione dell'espanso rigido poliuretanico (PUR)

Insulation Produzione dell'espanso rigido poliuretanico (PUR)

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

VN mass<br />

0,<br />

3 x 150<br />

= =<br />

2 x 1<br />

Page 30 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

22,<br />

5<br />

m / min.<br />

Le velocità di trasporto dipendono dallo spessore<br />

delle lastre e dalla lunghezza della zona sotto pressione<br />

e sono comprese fra 2 e 12 m/min. In alcuni<br />

casi speciali possono giungere fino a 20 m/min.<br />

A velocità più elevate non è possibile effettuare<br />

l'applicazione col sistema oscillante. In questi casi<br />

ci si serve di teste di miscelazione in posizione<br />

stazionaria ed eventualmente di speciali tecniche di<br />

distribuzione.<br />

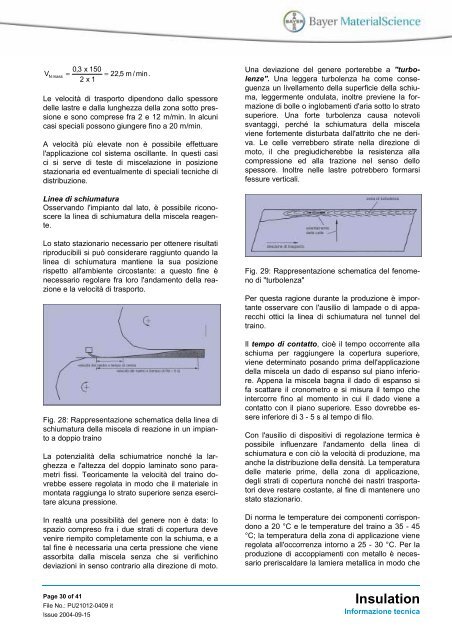

Linea di schiumatura<br />

Osservando l'impianto dal lato, è possibile riconoscere<br />

la linea di schiumatura della miscela reagente.<br />

Lo stato stazionario necessario per ottenere risultati<br />

riproducibili si può considerare raggiunto quando la<br />

linea di schiumatura mantiene la sua posizione<br />

rispetto all'ambiente circostante: a questo fine è<br />

necessario regolare fra loro l'andamento della reazione<br />

e la velocità di trasporto.<br />

Fig. 28: Rappresentazione schematica della linea di<br />

schiumatura della miscela di reazione in un impianto<br />

a doppio traino<br />

La potenzialità della schiumatrice nonché la larghezza<br />

e l'altezza del doppio laminato sono parametri<br />

fissi. Teoricamente la velocità del traino dovrebbe<br />

essere regolata in modo che il materiale in<br />

montata raggiunga lo strato superiore senza esercitare<br />

alcuna pressione.<br />

In realtà una possibilità del genere non è data: lo<br />

spazio compreso fra i due strati di copertura deve<br />

venire riempito completamente con la schiuma, e a<br />

tal fine è necessaria una certa pressione che viene<br />

assorbita dalla miscela senza che si verifichino<br />

deviazioni in senso contrario alla direzione di moto.<br />

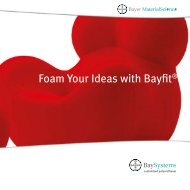

Una deviazione del genere porterebbe a "turbolenze".<br />

Una leggera turbolenza ha come conseguenza<br />

un livellamento della superficie della schiuma,<br />

leggermente ondulata, inoltre previene la formazione<br />

di bolle o inglobamenti d'aria sotto lo strato<br />

superiore. Una forte turbolenza causa notevoli<br />

svantaggi, perché la schiumatura della miscela<br />

viene fortemente disturbata dall'attrito che ne deriva.<br />

Le celle verrebbero stirate nella direzione di<br />

moto, il che pregiudicherebbe la resistenza alla<br />

compressione ed alla trazione nel senso dello<br />

spessore. Inoltre nelle lastre potrebbero formarsi<br />

fessure verticali.<br />

Fig. 29: Rappresentazione schematica del fenomeno<br />

di "turbolenza"<br />

Per questa ragione durante la produzione è importante<br />

osservare con l'ausilio di lampade o di apparecchi<br />

ottici la linea di schiumatura nel tunnel del<br />

traino.<br />

Il tempo di contatto, cioè il tempo occorrente alla<br />

schiuma per raggiungere la copertura superiore,<br />

viene determinato posando prima dell'applicazione<br />

della miscela un dado di espanso sul piano inferiore.<br />

Appena la miscela bagna il dado di espanso si<br />

fa scattare il cronometro e si misura il tempo che<br />

intercorre fino al momento in cui il dado viene a<br />

contatto con il piano superiore. Esso dovrebbe essere<br />

inferiore di 3 - 5 s al tempo di filo.<br />

Con l'ausilio di dispositivi di regolazione termica è<br />

possibile influenzare l'andamento della linea di<br />

schiumatura e con ciò la velocità di produzione, ma<br />

anche la distribuzione della densità. La temperatura<br />

delle materie prime, della zona di applicazione,<br />

degli strati di copertura nonché dei nastri trasportatori<br />

deve restare costante, al fine di mantenere uno<br />

stato stazionario.<br />

Di norma le temperature dei componenti corrispondono<br />

a 20 °C e le temperature del traino a 35 - 45<br />

°C; la temperatura della zona di applicazione viene<br />

regolata all'occorrenza intorno a 25 - 30 °C. Per la<br />

produzione di accoppiamenti con metallo è necessario<br />

preriscaldare la lamiera metallica in modo che<br />

<strong>Insulation</strong><br />

Informazione tecnica