Insulation Produzione dell'espanso rigido poliuretanico (PUR)

Insulation Produzione dell'espanso rigido poliuretanico (PUR)

Insulation Produzione dell'espanso rigido poliuretanico (PUR)

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

3.4 Regole generali per la produzione di<br />

espansi rigidi <strong>PUR</strong><br />

Per ottenere risultati ottimali nella produzione <strong>dell'espanso</strong><br />

<strong>rigido</strong> <strong>PUR</strong> è necessario osservare determinati<br />

parametri e determinate regole. Per l'applicazione<br />

nel settore edile la schiumatura del materiale<br />

viene effettuata in prevalenza fra strati di copertura<br />

posti in posizione piana e parallela l'uno<br />

rispetto all'altro. La schiuma deve riempire la cavità<br />

compresa fra due coperture. Nella maggior parte<br />

dei casi un telaio sistemato ai bordi delle coperture<br />

provvede a limitare la propagazione della schiuma.<br />

Nella fase iniziale la schiuma si ancora saldamente<br />

a questi strati, per cui in dipendenza del materiale<br />

costituente e della qualità della superficie si ottiene<br />

un accoppiamento più o meno stabile.<br />

Le caratteristiche <strong>dell'espanso</strong> dipendono in gran<br />

parte dalla sua densità (cfr. Informazione tecnica<br />

14/2000 "Caratteristiche tecniche <strong>dell'espanso</strong> <strong>rigido</strong><br />

<strong>PUR</strong> come materiale isolante nell'edilizia" [4]). Di<br />

conseguenza, per ottenere determinate caratteristiche<br />

è necessario regolare opportunamente la densità.<br />

Ciò avviene attraverso la scelta mirata del<br />

sistema di materie prime e l'adattamento del contenuto<br />

in espandente. In linea generale la densità<br />

determinata nella schiumatura non coatta non è<br />

trasferibile al materiale espanso entro cavità, in<br />

quanto la resistenza di attrito a contatto delle coperture<br />

ostacola la libera espansione della schiuma, e<br />

tale effetto viene rinforzato dalla contropressione<br />

esercitata dall'aria da spostare. Come è già stato<br />

detto, la schiuma presenta un moto di scorrimento<br />

che causa a sua volta un orientamento delle celle,<br />

penalizzando di conseguenza le caratteristiche<br />

<strong>dell'espanso</strong>.<br />

L'orientamento delle celle può essere ridotto mediante<br />

un "addensamento" <strong>dell'espanso</strong>, vale a<br />

dire introducendo nella cavità una quantità di<br />

miscela superiore a quella necessaria per riempirla<br />

interamente. La quantità di miscela va regolata in<br />

modo che la cavità sia riempita completamente<br />

prima dell'inizio della gelificazione. Per questa ragione<br />

la densità del materiale liberamente espanso<br />

viene aggiustata su un valore decisamente più basso<br />

rispetto a quello previsto per l'espanso da produrre.<br />

L'addensamento della schiuma ha come<br />

conseguenza una notevole pressione da schiuma,<br />

che fino all'indurimento deve venire contenuta mediante<br />

adatte attrezzature (ad es. pressa, stampo<br />

contentivo o piccola unità con chiusura), allo scopo<br />

di mantenere le dimensioni desiderate. La pressio-<br />

Page 16 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

ne esercitata dipende dal grado di addensamento<br />

E che viene definito come segue:<br />

Densità prevista <strong>dell'espanso</strong><br />

E =<br />

Densità <strong>dell'espanso</strong><br />

non coatto<br />

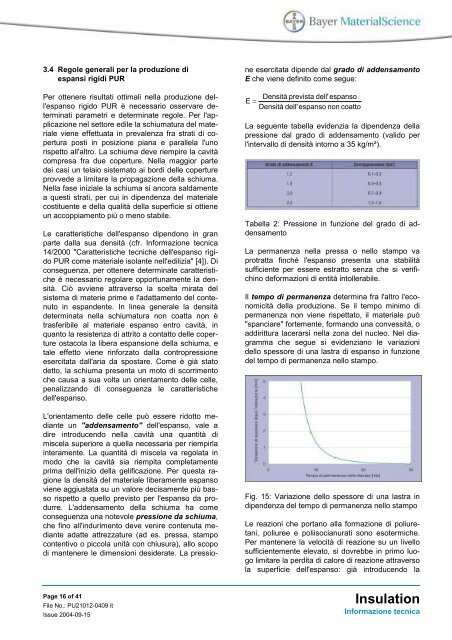

La seguente tabella evidenzia la dipendenza della<br />

pressione dal grado di addensamento (valido per<br />

l'intervallo di densità intorno a 35 kg/m²).<br />

Tabella 2: Pressione in funzione del grado di addensamento<br />

La permanenza nella pressa o nello stampo va<br />

protratta finché l'espanso presenta una stabilità<br />

sufficiente per essere estratto senza che si verifichino<br />

deformazioni di entità intollerabile.<br />

Il tempo di permanenza determina fra l'altro l'economicità<br />

della produzione. Se il tempo minimo di<br />

permanenza non viene rispettato, il materiale può<br />

"spanciare" fortemente, formando una convessità, o<br />

addirittura lacerarsi nella zona del nucleo. Nel diagramma<br />

che segue si evidenziano le variazioni<br />

dello spessore di una lastra di espanso in funzione<br />

del tempo di permanenza nello stampo.<br />

Fig. 15: Variazione dello spessore di una lastra in<br />

dipendenza del tempo di permanenza nello stampo<br />

Le reazioni che portano alla formazione di poliuretani,<br />

poliuree e poliisocianurati sono esotermiche.<br />

Per mantenere la velocità di reazione su un livello<br />

sufficientemente elevato, si dovrebbe in primo luogo<br />

limitare la perdita di calore di reazione attraverso<br />

la superficie <strong>dell'espanso</strong>: già introducendo la<br />

<strong>Insulation</strong><br />

Informazione tecnica