Insulation Produzione dell'espanso rigido poliuretanico (PUR)

Insulation Produzione dell'espanso rigido poliuretanico (PUR)

Insulation Produzione dell'espanso rigido poliuretanico (PUR)

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

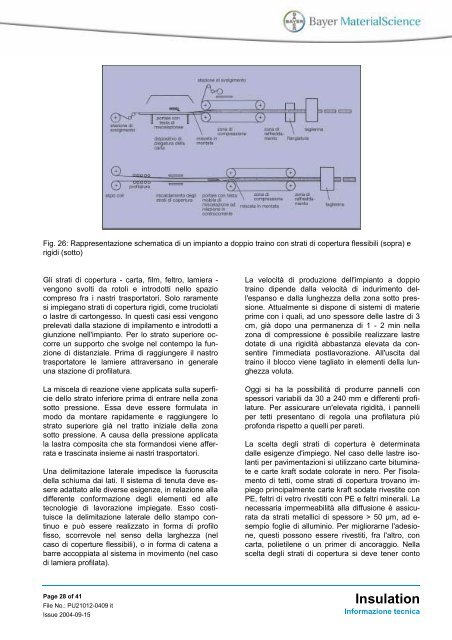

Fig. 26: Rappresentazione schematica di un impianto a doppio traino con strati di copertura flessibili (sopra) e<br />

rigidi (sotto)<br />

Gli strati di copertura - carta, film, feltro, lamiera -<br />

vengono svolti da rotoli e introdotti nello spazio<br />

compreso fra i nastri trasportatori. Solo raramente<br />

si impiegano strati di copertura rigidi, come truciolati<br />

o lastre di cartongesso. In questi casi essi vengono<br />

prelevati dalla stazione di impilamento e introdotti a<br />

giunzione nell'impianto. Per lo strato superiore occorre<br />

un supporto che svolge nel contempo la funzione<br />

di distanziale. Prima di raggiungere il nastro<br />

trasportatore le lamiere attraversano in generale<br />

una stazione di profilatura.<br />

La miscela di reazione viene applicata sulla superficie<br />

dello strato inferiore prima di entrare nella zona<br />

sotto pressione. Essa deve essere formulata in<br />

modo da montare rapidamente e raggiungere lo<br />

strato superiore già nel tratto iniziale della zona<br />

sotto pressione. A causa della pressione applicata<br />

la lastra composita che sta formandosi viene afferrata<br />

e trascinata insieme ai nastri trasportatori.<br />

Una delimitazione laterale impedisce la fuoruscita<br />

della schiuma dai lati. Il sistema di tenuta deve essere<br />

adattato alle diverse esigenze, in relazione alla<br />

differente conformazione degli elementi ed alle<br />

tecnologie di lavorazione impiegate. Esso costituisce<br />

la delimitazione laterale dello stampo continuo<br />

e può essere realizzato in forma di profilo<br />

fisso, scorrevole nel senso della larghezza (nel<br />

caso di coperture flessibili), o in forma di catena a<br />

barre accoppiata al sistema in movimento (nel caso<br />

di lamiera profilata).<br />

Page 28 of 41<br />

File No.: PU21012-0409 it<br />

Issue 2004-09-15<br />

La velocità di produzione dell'impianto a doppio<br />

traino dipende dalla velocità di indurimento <strong>dell'espanso</strong><br />

e dalla lunghezza della zona sotto pressione.<br />

Attualmente si dispone di sistemi di materie<br />

prime con i quali, ad uno spessore delle lastre di 3<br />

cm, già dopo una permanenza di 1 - 2 min nella<br />

zona di compressione è possibile realizzare lastre<br />

dotate di una rigidità abbastanza elevata da consentire<br />

l'immediata postlavorazione. All'uscita dal<br />

traino il blocco viene tagliato in elementi della lunghezza<br />

voluta.<br />

Oggi si ha la possibilità di produrre pannelli con<br />

spessori variabili da 30 a 240 mm e differenti profilature.<br />

Per assicurare un'elevata rigidità, i pannelli<br />

per tetti presentano di regola una profilatura più<br />

profonda rispetto a quelli per pareti.<br />

La scelta degli strati di copertura è determinata<br />

dalle esigenze d'impiego. Nel caso delle lastre isolanti<br />

per pavimentazioni si utilizzano carte bituminate<br />

e carte kraft sodate colorate in nero. Per l'isolamento<br />

di tetti, come strati di copertura trovano impiego<br />

principalmente carte kraft sodate rivestite con<br />

PE, feltri di vetro rivestiti con PE e feltri minerali. La<br />

necessaria impermeabilità alla diffusione è assicurata<br />

da strati metallici di spessore > 50 µm, ad esempio<br />

foglie di alluminio. Per migliorarne l'adesione,<br />

questi possono essere rivestiti, fra l'altro, con<br />

carta, polietilene o un primer di ancoraggio. Nella<br />

scelta degli strati di copertura si deve tener conto<br />

<strong>Insulation</strong><br />

Informazione tecnica