medizin&technik 01.2018

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

■ [ FOKUS FORSCHUNG ]<br />

Sensorgesteuert sitzt die Schraube<br />

Wirbelsäulen-OPs | Ein sensorgesteuerter Roboter soll<br />

höchste Sicherheit bei Wirbelsäulenoperationen ermöglichen.<br />

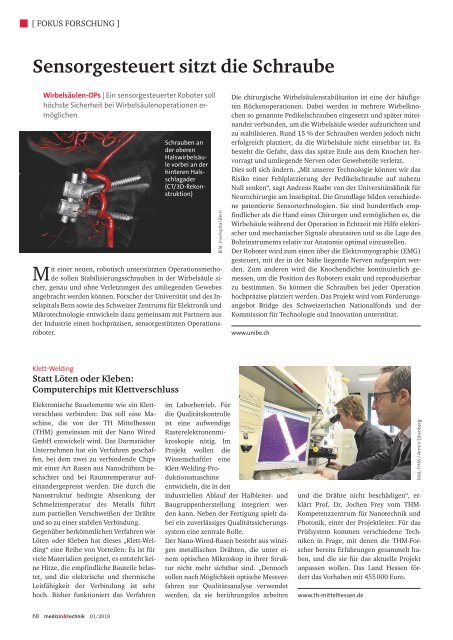

Schrauben an<br />

der oberen<br />

Halswirbelsäule<br />

vorbei an der<br />

hinteren Halsschlagader<br />

(CT/3D-Rekonstruktion)<br />

Mit einer neuen, robotisch unterstützten Operationsmethode<br />

sollen Stabilisierungsschrauben in der Wirbelsäule sicher,<br />

genau und ohne Verletzungen des umliegenden Gewebes<br />

angebracht werden können. Forscher der Universität und des Inselspitals<br />

Bern sowie des Schweizer Zentrums für Elektronik und<br />

Mikrotechnologie entwickeln dazu gemeinsam mit Partnern aus<br />

der Industrie einen hochpräzisen, sensorgestützten Operationsroboter.<br />

Bild: Inselspital Bern<br />

Die chirurgische Wirbelsäulenstabilisation ist eine der häufigsten<br />

Rückenoperationen. Dabei werden in mehrere Wirbelknochen<br />

so genannte Pedikelschrauben eingesetzt und später miteinander<br />

verbunden, um die Wirbelsäule wieder aufzurichten und<br />

zu stabilisieren. Rund 15 % der Schrauben werden jedoch nicht<br />

erfolgreich platziert, da die Wirbelsäule nicht einsehbar ist. Es<br />

besteht die Gefahr, dass das spitze Ende aus dem Knochen hervorragt<br />

und umliegende Nerven oder Gewebeteile verletzt.<br />

Dies soll sich ändern. „Mit unserer Technologie können wir das<br />

Risiko einer Fehlplatzierung der Pedikelschraube auf nahezu<br />

Null senken“, sagt Andreas Raabe von der Universitätsklinik für<br />

Neurochirurgie am Inselspital. Die Grundlage bilden verschiedene<br />

patentierte Sensortechnologien. Sie sind hundertfach empfindlicher<br />

als die Hand eines Chirurgen und ermöglichen es, die<br />

Wirbelsäule während der Operation in Echtzeit mit Hilfe elektrischer<br />

und mechanischer Signale abzutasten und so die Lage des<br />

Bohrinstruments relativ zur Anatomie optimal einzustellen.<br />

Der Roboter wird zum einen über die Elektromyographie (EMG)<br />

gesteuert, mit der in der Nähe liegende Nerven aufgespürt werden.<br />

Zum anderen wird die Knochendichte kontinuierlich gemessen,<br />

um die Position des Roboters exakt und reproduzierbar<br />

zu bestimmen. So können die Schrauben bei jeder Operation<br />

hochpräzise platziert werden. Das Projekt wird vom Förderungsangebot<br />

Bridge des Schweizerischen Nationalfonds und der<br />

Kommission für Technologie und Innovation unterstützt.<br />

www.unibe.ch<br />

Klett-Welding<br />

Statt Löten oder Kleben:<br />

Computerchips mit Klettverschluss<br />

Elektronische Bauelemente wie ein Klettverschluss<br />

verbinden: Das soll eine Maschine,<br />

die von der TH Mittelhessen<br />

(THM) gemeinsam mit der Nano Wired<br />

GmbH entwickelt wird. Das Darmstädter<br />

Unternehmen hat ein Verfahren geschaffen,<br />

bei dem zwei zu verbindende Chips<br />

mit einer Art Rasen aus Nanodrähten beschichtet<br />

und bei Raumtemperatur auf -<br />

einandergepresst werden. Die durch die<br />

Nanostruktur bedingte Absenkung der<br />

Schmelztemperatur des Metalls führt<br />

zum partiellen Verschweißen der Drähte<br />

und so zu einer stabilen Verbindung.<br />

Gegenüber herkömmlichen Verfahren wie<br />

Löten oder Kleben hat dieses „Klett-Welding“<br />

eine Reihe von Vorteilen: Es ist für<br />

viele Materialien geeignet, es entsteht keine<br />

Hitze, die empfindliche Bauteile belastet,<br />

und die elektrische und thermische<br />

Leitfähigkeit der Verbindung ist sehr<br />

hoch. Bisher funktioniert das Verfahren<br />

im Laborbetrieb. Für<br />

die Qualitätskontrolle<br />

ist eine aufwendige<br />

Rasterelektronenmikroskopie<br />

nötig. Im<br />

Projekt wollen die<br />

Wissenschaftler eine<br />

Klett-Welding-Produktionsmaschine<br />

entwickeln, die in den<br />

industriellen Ablauf der Halbleiter- und<br />

Baugruppenherstellung integriert werden<br />

kann. Neben der Fertigung spielt dabei<br />

ein zuverlässiges Qualitätssicherungssystem<br />

eine zentrale Rolle.<br />

Der Nano-Wired-Rasen besteht aus winzigen<br />

metallischen Drähten, die unter einem<br />

optischen Mikroskop in ihrer Struktur<br />

nicht mehr sichtbar sind. „Dennoch<br />

sollen nach Möglichkeit optische Messverfahren<br />

zur Qualitätsanalyse verwendet<br />

werden, da sie berührungslos arbeiten<br />

Bild: THM / Armin Eikenberg<br />

und die Drähte nicht beschädigen“, erklärt<br />

Prof. Dr. Jochen Frey vom THM-<br />

Kompetenzzentrum für Nano<strong>technik</strong> und<br />

Photonik, einer der Projektleiter. Für das<br />

Prüfsystem kommen verschiedene Techniken<br />

in Frage, mit denen die THM-Forscher<br />

bereits Erfahrungen gesammelt haben,<br />

und die sie für das aktuelle Projekt<br />

anpassen wollen. Das Land Hessen fördert<br />

das Vorhaben mit 455 000 Euro.<br />

www.th-mittelhessen.de<br />

68 medizin&<strong>technik</strong> 01/2018