Editorial Rohstoffpreise - Marktsituation - Schmid Rhyner

Editorial Rohstoffpreise - Marktsituation - Schmid Rhyner

Editorial Rohstoffpreise - Marktsituation - Schmid Rhyner

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Newsletter 6 / Dezember 2010<br />

<strong>Editorial</strong> <strong>Rohstoffpreise</strong> - <strong>Marktsituation</strong><br />

Lieber Marktpartner<br />

Haben Sie eine Vision<br />

für das Jahr 2011?<br />

Würden Sie Thomas<br />

Woodrow Wilson<br />

(1856-1924), 28.<br />

Präsident der USA,<br />

beipflichten, der sagte: «Wer keine Vi-<br />

sionen hat, vermag weder grosse Hoffnungen<br />

zu erfüllen noch grosse Vorhaben zu<br />

verwirklichen.»<br />

Bemerkenswert ist auch das Zitat des irischen<br />

Schriftstellers Jonathan Swift (1667-<br />

1745): «Vision ist die Kunst, Unsichtbares zu<br />

sehen.»<br />

Besteht in der heutigen hektischen Zeit<br />

überhaupt noch Raum, Visionen zu entwickeln?<br />

Und wäre dies ein Grund, auf visionäres<br />

Denken zu verzichten?<br />

Ich meine Nein, denn als Führungskräfte<br />

haben wir die Aufgabe, vorauszuschauen,<br />

Visionen zu entwickeln und dafür zu sorgen,<br />

dass diese zu Aktionen werden. Vielleicht<br />

bietet sich gerade jetzt, in den kommenden<br />

Wochen um den Jahreswechsel, Zeit dafür.<br />

Ich wünsche Ihnen jedenfalls fürs neue Jahr<br />

viele gute Visionen. Und mögen diese in<br />

Ihrer Firma zu Nutzen stiftenden Aktionen<br />

führen. Denn letztlich bleibt jede Vision, die<br />

nicht zu Aktionen führt, blosse Fiktion.<br />

Für die ausgezeichnete Zusammenarbeit<br />

und Ihr Vertrauen im Jahr 2010 danke ich<br />

Ihnen im Namen des ganzen <strong>Schmid</strong>-<strong>Rhyner</strong>-Teams<br />

recht herzlich. Nachdem das Jahr<br />

2010 trotz der Rohstoffverknappung sehr<br />

viel Positives, vor allem eine Menge neuer<br />

Kontakte, gebracht hat, freuen wir uns, für<br />

Sie mit viel Elan im neuen Jahr wieder da<br />

zu sein.<br />

Ich wünsche Ihnen alles Gute und mit dieser<br />

Ausgabe des COATING Tickers viel Lesevergnügen.<br />

Ihr<br />

Serge Entleitner<br />

PS: Eine elektronische Ausgabe finden Sie<br />

auf unserer Website<br />

www.schmid-rhyner.ch/Publikationen<br />

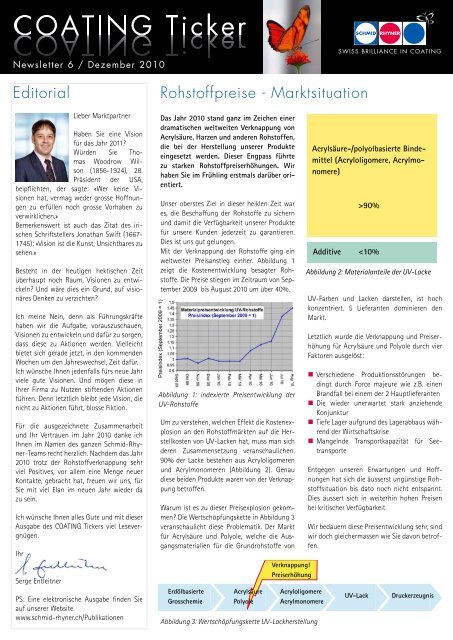

Preisindex (September 2009 = 1)<br />

Das Jahr 2010 stand ganz im Zeichen einer<br />

dramatischen weltweiten Verknappung von<br />

Acrylsäure, Harzen und anderen Rohstoffen,<br />

die bei der Herstellung unserer Produkte<br />

eingesetzt werden. Dieser Engpass führte<br />

zu starken <strong>Rohstoffpreise</strong>rhöhungen. Wir<br />

haben Sie im Frühling erstmals darüber orientiert.<br />

Unser oberstes Ziel in dieser heiklen Zeit war<br />

es, die Beschaffung der Rohstoffe zu sichern<br />

und damit die Verfügbarkeit unserer Produkte<br />

für unsere Kunden jederzeit zu garantieren.<br />

Dies ist uns gut gelungen.<br />

Mit der Verknappung der Rohstoffe ging ein<br />

weltweiter Preisanstieg einher. Abbildung 1<br />

zeigt die Kostenentwicklung besagter Rohstoffe.<br />

Die Preise stiegen im Zeitraum von September<br />

2009 bis August 2010 um über 40%.<br />

Abbildung 1: indexierte Preisentwicklung der<br />

UV-Rohstoffe<br />

Um zu verstehen, welchen Effekt die Kostenexplosion<br />

an den Rohstoffmärkten auf die Herstellkosten<br />

von UV-Lacken hat, muss man sich<br />

deren Zusammensetzung veranschaulichen.<br />

90% der Lacke bestehen aus Acryloligomeren<br />

und Acrylmonomeren (Abbildung 2). Genau<br />

diese beiden Produkte waren von der Verknappung<br />

betroffen.<br />

Warum ist es zu dieser Preisexplosion gekommen?<br />

Die Wertschöpfungskette in Abbildung 3<br />

veranschaulicht diese Problematik. Der Markt<br />

für Acrylsäure und Polyole, welche die Ausgangsmaterialien<br />

für die Grundrohstoffe von<br />

Erdölbasierte<br />

Grosschemie<br />

Acrylsäure<br />

Polyole<br />

Verknappung!<br />

Preiserhöhung<br />

Acryloligomere<br />

Acrylmonomere<br />

Abbildung 3: Wertschöpfungskette UV-Lackherstellung<br />

Acrylsäure-/polyolbasierte Bindemittel<br />

(Acryloligomere, Acrylmonomere)<br />

>90%<br />

Additive

Falzbrechen vermeiden<br />

Gerade in dieser Jahreszeit herrscht häufig<br />

ein sehr trockenes Klima. Für den Drucker<br />

ist diese Situation in Bezug auf das Problem<br />

des Falzbrechens eine Herausforderung. Mit<br />

den folgenden Informationen und Hinweisen<br />

kann das Strich- oder Falzbrechen vermieden<br />

respektive verringert werden.<br />

Die Verarbeitung der Druckbögen nach dem<br />

Druck ist der letzte Schritt in der langen Produktionskette<br />

einer Drucksache. Beim Falzen<br />

wird der Bedruckstoff mechanisch stark beansprucht.<br />

Oft werden farbige Flächen oder Abbildungen<br />

über den Falz gedruckt. Durch eine<br />

Überdehnung kann es zu Rissen oder einem<br />

Aufplatzen der äusseren Schicht (Strichschicht)<br />

des Papiergefüges kommen, was an bedruckten<br />

Stellen besonders gut zu sehen ist.<br />

Typisches Bild des Falzbrechens<br />

Begriffe<br />

Strichbrechen: Risse und Brucherscheinungen<br />

durch lokale Überdehnung des Papiergefüges an<br />

der Falznaht.<br />

Falzbrechen: Ein Aufplatzen und Auseinanderbrechen<br />

des Papiergefüges an der Falznaht<br />

durch Verlust der Festigkeit.<br />

Falzbrüche: Die Falzbrüche geben die Anzahl<br />

der Falzungen an einem Falzbogen an.<br />

Im Bogenoffsetdruck ist hauptsächlich das<br />

Strichbrechen festzustellen. Im Rollenoffsetdruck<br />

und Digitaldruck hingegen wird durch<br />

den grossen Feuchtigkeitsverlust im Papier<br />

überwiegend das Falzbrechen beobachtet.<br />

Das Strichbrechen wird von folgenden Faktoren<br />

beeinflusst:<br />

n Strichdicke<br />

n Papierqualität<br />

n Laufrichtung des Papiers<br />

n Luftfeuchtigkeit resp. klimatische Bedin-<br />

gungen<br />

n Einstellungen der Falzmaschine<br />

Strichdicke<br />

Der Strich besteht überwiegend aus Kreide und<br />

Kaolin und wird durch ein Bindemittel gebunden.<br />

Gegenüber dem Rohpapier hat die Strichschicht<br />

eine geringere Festigkeit. Je dicker die<br />

Strichschicht ist, umso grösser ist die Gefahr<br />

für das Strichbrechen.<br />

Gebrochene Strichschicht<br />

Papierqualität<br />

Ein wichtiger Einfluss ist die Qualität der Stoffzusammensetzung<br />

im Rohpapier. Fasern mit<br />

hohen Festigkeiten sowie ein guter Verbund<br />

zwischen dem Rohpapier und den Strichschichten<br />

sind für den Falzbruch entscheidend.<br />

Der Einsatz von mechanisch aufbereiteten,<br />

holzhaltigen Faserstoffen verschlechtert die<br />

Falzeigenschaft gegenüber den chemisch aufgeschlossenen<br />

holzfreien Zellstoffen.<br />

Mit einer sorgfältigen Auswahl von Kurz- und<br />

Langfasern sowie einer optimalen Mahlung<br />

dieser Fasern kann der Papiermacher den Faserverbund<br />

und damit die Falzeigenschaften<br />

bei der Papiererzeugung beeinflussen.<br />

Die nachfolgenden Mikroskopaufnahmen zeigen<br />

unterschiedliche Beschaffenheiten von<br />

Papieren auf.<br />

Oberfläche komprimiert: gute Rilleigenschaften<br />

Oberfläche wenig kompakt: schlechte Rill-<br />

eigenschaften<br />

Recyclingfasern: schlechte Rilleigenschaften<br />

Laufrichtung<br />

Die Laufrichtung vom Papier übt einen wichtigen<br />

Einfluss auf die Falzqualität aus. Die<br />

Laufrichtung sollte immer parallel zum letzten<br />

Falz verlaufen. Der größere Anteil der Fasern<br />

im Rohpapier wird dadurch nicht überdehnt.<br />

Wenn es zu einem Aufplatzen des Fasergefüges<br />

kommt, sind die Bruchstellen deutlich kleiner<br />

als bei einem Falz quer zur Laufrichtung.

Überdrucken vom Falz<br />

Bei einem Falztest haben wir festgestellt, dass<br />

nach dem Bedrucken des Papieres über den<br />

Falz die Falzqualität schlechter und damit der<br />

Strichbruch stärker wurde. In einer umfangreichen<br />

Laboruntersuchung wurden die Festigkeiten<br />

des Papieres vor und nach dem Drucken<br />

gemessen. Die Laborwerte ergaben, dass das<br />

Papier nach dem Druck an Elastizität verliert.<br />

Die Verfestigung entsteht in Abhängigkeit mit<br />

den Bindemitteln der Druckfarbe. Je mehr Bindemittel<br />

in das Papiergefüge eindringt und<br />

dieses versprödet, desto mehr verstärkt sich<br />

das Strichbrechen.<br />

Besonders bei UV-Farben und UV-Lacken kann<br />

es zu einer sehr starken Versprödung des Papiers<br />

kommen, was einen starken Strichbruch<br />

zur Folge hat.<br />

Restfeuchte/klimatische Bedingungen<br />

Einen weiteren Einfluss besitzt die Restfeuchte<br />

im Papier. Die Papierfasern haben das Bestreben,<br />

sich den klimatischen Bedingungen<br />

der Umgebung anzupassen. Das Papier wird<br />

mit einer relativen Restfeuchte von ca. 50 %<br />

ausgeliefert. Bei einem feuchten Klima nimmt<br />

das Papier Feuchtigkeit auf und bei einem trockenen<br />

Klima gibt es Feuchtigkeit ab. Auch bei<br />

Hitzeeinwirkung, z.B. durch einen IR-Trockner<br />

in der Druckmaschine, wird die Feuchtigkeit im<br />

Papier geringer.<br />

Aufgrund der tiefen Luftfeuchtigkeit in den<br />

Wintermonaten haben viele Druckereien in<br />

dieser Jahreszeit Probleme mit dem Strichbrechen.<br />

Viele Druckereien lösen dieses Problem<br />

mit einer Luftbefeuchtungsanlage in den Produktions-<br />

und Lagerräumen, um für konstante<br />

Klimabedingungen zu sorgen, die bei einer<br />

relativen Luftfeuchtigkeit von 45% bis 55%<br />

liegen sollten.<br />

Falz bei 25% rel. Feuchtigkeit<br />

Falz bei 50% rel. Feuchtigkeit<br />

Einstellung der Falzmaschine<br />

Die heutigen Falzmaschinen arbeiten mit sehr<br />

hohen Geschwindigkeiten und Präzision. Die<br />

Einstellung der digital gesteuerten Falzmaschinen<br />

erfolgt über eine automatische Voreinstellung<br />

eines Falzprogramms. Eine genaue<br />

Justierung der Falzwalzen ist aber weiterhin<br />

ein wichtiger Aspekt für die Falzqualität. Ein<br />

scharfkantiger Falz ist hinsichtlich Strichbrechen<br />

empfindlicher. Dieser wird durch zu<br />

starken Pressdruck auf das Papier begünstigt.<br />

Auch die Qualität der Falzwalzen ist von Bedeutung.<br />

Elastische Walzen verringern den<br />

Pressdruck und verbessern das Falzergebnis.<br />

Die heutigen Soft-PU-Walzen benötigen den<br />

geringsten Pressdruck und zeigen dadurch<br />

beim Falzergebnis das beste Ergebnis hinsichtlich<br />

Strichbrechen. Bei dem Schwertfalzprinzip<br />

wird der Falzbogen nur durch 2 Walzen im<br />

Falzwerk gezogen. Dadurch ist die Belastung<br />

für den Falzbogen gegenüber dem Taschenfalzprinzip<br />

mit 3-5 Falzwalzen etwas geringer.<br />

Bei hohen Flächengewichten kann mit<br />

dem Schwertfalz gegenüber dem Taschenfalz<br />

ein geringfügig besseres Ergebnis hinsichtlich<br />

Strichbrechen erreicht werden.<br />

Schlechte Rillung mit Rillwulst aussen und<br />

falscher Rilllinie<br />

Optimale Rillung und Scharnierwirkung mit<br />

Rillwulst innen und richtiger Rilllinie<br />

Bildquellen: SAPPI+<strong>Schmid</strong> <strong>Rhyner</strong><br />

Falz parallel zu den Fasern<br />

Falz parallel nach mehrmaligem Biegen<br />

Mehrmaliges Biegen ohne Rillung<br />

Tipps zur Vermeidung von Strichbrechen in<br />

der Druckerei<br />

n Keine dunklen Flächen oder Abbildungen<br />

über den Falz drucken<br />

n Die Laufrichtung immer parallel zum letz-<br />

ten Falz<br />

n Den Anpressdruck der Falzwalzen exakt auf<br />

die Stärke des Falzproduktes einstellen<br />

n Die klimatischen Bedingungen bei der Ver-<br />

arbeitung beachten (relative Luftfeuchtig-<br />

keit um 50%).<br />

n Bei Flächengewichten von 170 g/m 2 und<br />

grösser sowie beim Überdrucken vom Falz<br />

sollte grundsätzlich gerillt werden<br />

n Es sollten keine scharfkantigen Rillwerk-<br />

zeuge benutzt werden<br />

n Rillwulst nach innen führt überwiegend zu<br />

besserem Ergebnis

Besuch bei Ruksaldruck, Berlin News<br />

«Das Bessere ist der Feind des Guten» – dies ist einer der Leitgedanken der Firma Ruksaldruck in<br />

Berlin. Bekannt ist die Firma durch ihre Kunstdrucke und durch ihr Umweltengagement. COA-<br />

TING Ticker sprach mit den Herren Werner <strong>Schmid</strong>t, Geschäftsführer, und Dieter Lehmann, Leitung<br />

Druck, über das Umweltverständnis der Firma und ihre Erfahrungen mit dem neuen seidenmatten<br />

Dispersionslack GALACRYL 8130.<br />

COATING Ticker (CT) Herr <strong>Schmid</strong>t, Ruksaldruck<br />

ist in Sachen Umweltengagement<br />

unter dem Projekt «Klima Positiv» absolut<br />

fortschrittlich. Wie ist es zu diesem Projekt<br />

gekommen?<br />

<strong>Schmid</strong>t: «Klima Positiv» ist<br />

seit April 2009 ein Projekt<br />

eines Unternehmensnetzwerkes<br />

im Raum Berlin. Die<br />

angeschlossenen Unternehmen<br />

teilen die Ansicht, dass<br />

umweltbewusstes Handeln<br />

Werner <strong>Schmid</strong>t<br />

mehr als nur eine Pflicht darstellt,<br />

sondern auch kleinere<br />

Unternehmen dem Klimawandel durch aktives,<br />

vorbildliches Handeln begegnen können. Im<br />

Rahmen dieses Projekts haben wir die Zusammenarbeit<br />

und den Dialog mit der technischen<br />

Universität Berlin gesucht. Studenten erstellten<br />

uns eine umfassende Analyse inklusive Empfehlungen<br />

zwecks Verbesserung der Energie-<br />

und Materialeffizienz. Letztlich geht es um die<br />

Vermeidung von Abfällen, die Minimierung des<br />

CO 2 -Ausstosses und die Schonung der natürlichen<br />

Ressourcen. Später wurde dann noch<br />

die Hochschule für Wirtschaft und Recht im<br />

Rahmen von Bachelorarbeiten ins Projekt involviert.<br />

CT: Zu welchen Veränderungen führten die<br />

Empfehlungen der Studenten?<br />

<strong>Schmid</strong>t: Als eine der ersten Berliner Druckereien<br />

haben wir im Oktober 2009 eine Fotovoltaikanlage<br />

auf unserm Dach installiert.<br />

Diese Anlage deckt 9% unseres Strombedarfs<br />

und verhindert damit Hunderte Tonnen<br />

CO 2 -Emissionen. In nächster Zeit werden wir<br />

LED-Röhren testen. Wenn diese funktionieren,<br />

wird Ruksaldruck einer der ersten Betriebe<br />

sein, die umstellen.<br />

CT: Wie sind die Kundenreaktionen auf Ihr<br />

Engagement?<br />

<strong>Schmid</strong>t: Absolut positiv, kundenseitig wird das<br />

geschätzt. Ziel muss sein, möglichst klimaneutral<br />

zu drucken. Ich glaube auch, dass die Zertifizierungen<br />

gemäss ISO wie FSC- und PEFC-<br />

Zertifizierungen kritischer hinterfragt werden<br />

müssten. Insgesamt bin ich überzeugt, dass<br />

die Aktionen aus «Klima Positiv» glaubwürdiger<br />

sind als die allgemeinen Umweltzertifikate.<br />

CT: Seit Kurzem setzen Sie den neuen seidenmatten<br />

Dispersionslack GALACRYL 8130<br />

ein. Welche Erfahrungen haben Sie mit dem<br />

Lack gemacht?<br />

Lehmann: Nur positive. Der Lack ist in der<br />

Verarbeitung super. Absolut kein Blocken und<br />

kein Ablegen. Jede Auflage wird im Nachhinein<br />

noch gelüftet. Wir lackieren mit dem Lack Geschäftsdrucke,<br />

Falzprospekte, Kunstkataloge<br />

und Akzidenzen.<br />

Thomas Koch im Gespräch mit Dieter Lehmann<br />

CT: Wie zufrieden sind Sie mit dem Lackbild<br />

des GALACRYL 8130?<br />

Lehmann: Der Lack ist von der Haptik und<br />

vom Glanzgrad perfekt. Das Vorgängerprodukt<br />

traf vom Glanzgrad her nicht ganz die Erwartungen.<br />

Es war einen Tick zu glänzend. Auch<br />

die Viskosität ist gut.<br />

CT: Was ist das Erfolgsgeheimnis von Ruksaldruck?<br />

Lehmann: Wir haben einen sehr hohen Qualitätsstandard.<br />

Daneben ist uns der persönliche<br />

Kontakt mit dem Kunden sehr wichtig. Dass die<br />

Qualität stimmt, zeigt uns das positive Feedback,<br />

das wir bei Kundenabstimmungen erhalten.<br />

Ruksaldruck GmbH und Co. KG<br />

Lankwitzer Strasse 35, DE-12107 Berlin<br />

Gründungsjahr: 1935<br />

Mitarbeitende: 35<br />

Auszubildende: 3<br />

Produkte: Broschüren, Bücher, Falzprospekte,<br />

Karten, Kalender, Plakate, Mappen, Ordner,<br />

Geschäftsdrucksachen.<br />

Veredler des Jahres 2010<br />

Bei Druck- und Medien-Awards werden herausragende<br />

Leistungen von Personen und<br />

Betrieben in 24 Kategorien prämiert. <strong>Schmid</strong><br />

<strong>Rhyner</strong> ist Sponsor des Preises Veredler des<br />

Jahres 2010.<br />

Dr. Joachim Lachmann (links), Verkaufsleiter<br />

bei <strong>Schmid</strong> <strong>Rhyner</strong> AG, überreicht den Award<br />

an Robert Putz von Carl Edelmann GmbH Veredler<br />

des Jahres 2010<br />

Dr. Joachim Lachmann übergibt den Award an<br />

die Herren Bernd Biller (l) und Michael Klimpel<br />

(r) von Kolbe-Coloco Spezialdruck Veredler<br />

des Jahres 2010<br />

Messekalender<br />

INTERPACK<br />

12.-18. Mai 2011, Düsseldorf DE<br />

www.interpack.com<br />

Humor<br />

Ist das jetzt live?<br />

Impressum<br />

<strong>Schmid</strong> <strong>Rhyner</strong> AG<br />

Soodring 29<br />

CH-8134 Adliswil, Schweiz<br />

Telefon +41 (0)44 712 64 00<br />

Redaktion: Samuel Mösli<br />

Dieser Newsletter kann auch online gelesen<br />

werden:<br />

www.schmid-rhyner.ch/Publikationen