Formular 6/1: Betriebseinheiten

Formular 6/1: Betriebseinheiten

Formular 6/1: Betriebseinheiten

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

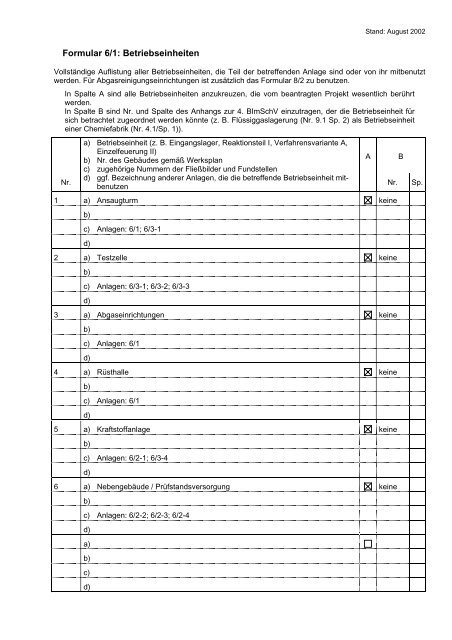

<strong>Formular</strong> 6/1: <strong>Betriebseinheiten</strong><br />

Stand: August 2002<br />

Vollständige Auflistung aller <strong>Betriebseinheiten</strong>, die Teil der betreffenden Anlage sind oder von ihr mitbenutzt<br />

werden. Für Abgasreinigungseinrichtungen ist zusätzlich das <strong>Formular</strong> 8/2 zu benutzen.<br />

In Spalte A sind alle <strong>Betriebseinheiten</strong> anzukreuzen, die vom beantragten Projekt wesentlich berührt<br />

werden.<br />

In Spalte B sind Nr. und Spalte des Anhangs zur 4. BImSchV einzutragen, der die Betriebseinheit für<br />

sich betrachtet zugeordnet werden könnte (z. B. Flüssiggaslagerung (Nr. 9.1 Sp. 2) als Betriebseinheit<br />

einer Chemiefabrik (Nr. 4.1/Sp. 1)).<br />

Nr.<br />

a) Betriebseinheit (z. B. Eingangslager, Reaktionsteil I, Verfahrensvariante A,<br />

Einzelfeuerung II)<br />

b) Nr. des Gebäudes gemäß Werksplan<br />

c) zugehörige Nummern der Fließbilder und Fundstellen<br />

d) ggf. Bezeichnung anderer Anlagen, die die betreffende Betriebseinheit mitbenutzen<br />

A B<br />

1 a) Ansaugturm keine<br />

b)<br />

c) Anlagen: 6/1; 6/3-1<br />

d)<br />

2 a) Testzelle keine<br />

b)<br />

c) Anlagen: 6/3-1; 6/3-2; 6/3-3<br />

d)<br />

3 a) Abgaseinrichtungen keine<br />

b)<br />

c) Anlagen: 6/1<br />

d)<br />

4 a) Rüsthalle keine<br />

b)<br />

c) Anlagen: 6/1<br />

d)<br />

5 a) Kraftstoffanlage keine<br />

b)<br />

c) Anlagen: 6/2-1; 6/3-4<br />

d)<br />

6 a) Nebengebäude / Prüfstandsversorgung keine<br />

b)<br />

c) Anlagen: 6/2-2; 6/2-3; 6/2-4<br />

d)<br />

a)<br />

b)<br />

c)<br />

d)<br />

Nr. Sp.

<strong>Formular</strong> 6/1: <strong>Betriebseinheiten</strong><br />

Stand: August 2002<br />

Vollständige Auflistung aller <strong>Betriebseinheiten</strong>, die Teil der betreffenden Anlage sind oder von ihr mitbenutzt<br />

werden. Für Abgasreinigungseinrichtungen ist zusätzlich das <strong>Formular</strong> 8/2 zu benutzen.<br />

In Spalte A sind alle <strong>Betriebseinheiten</strong> anzukreuzen, die vom beantragten Projekt wesentlich berührt<br />

werden.<br />

In Spalte B sind Nr. und Spalte des Anhangs zur 4. BImSchV einzutragen, der die Betriebseinheit für<br />

sich betrachtet zugeordnet werden könnte (z. B. Flüssiggaslagerung (Nr. 9.1 Sp. 2) als Betriebseinheit<br />

einer Chemiefabrik (Nr. 4.1/Sp. 1)).<br />

Nr.<br />

a) Betriebseinheit (z. B. Eingangslager, Reaktionsteil I, Verfahrensvariante A,<br />

Einzelfeuerung II)<br />

b) Nr. des Gebäudes gemäß Werksplan<br />

c) zugehörige Nummern der Fließbilder und Fundstellen<br />

d) ggf. Bezeichnung anderer Anlagen, die die betreffende Betriebseinheit mitbenutzen<br />

A B<br />

1 a) Ansaugturm keine<br />

b)<br />

c) Anlagen: 6/1; 6/3-1<br />

d)<br />

2 a) Testzelle keine<br />

b)<br />

c) Anlagen: 6/3-1; 6/3-2; 6/3-3<br />

d)<br />

3 a) Abgaseinrichtungen keine<br />

b)<br />

c) Anlagen: 6/1<br />

d)<br />

4 a) Rüsthalle keine<br />

b)<br />

c) Anlagen: 6/1<br />

d)<br />

5 a) Kraftstoffanlage keine<br />

b)<br />

c) Anlagen: 6/2-1; 6/3-4<br />

d)<br />

6 a) Nebengebäude / Prüfstandsversorgung keine<br />

b)<br />

c) Anlagen: 6/2-2; 6/2-3; 6/2-4<br />

d)<br />

a)<br />

b)<br />

c)<br />

d)<br />

Nr. Sp.

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

Anlagen zum <strong>Formular</strong> 6/1<br />

6/1-1 <strong>Betriebseinheiten</strong><br />

6/1-2 Triebwerkslastzustände<br />

Band BImSchG-Antrag<br />

Ersteller Lufthansa Technik AG, FRA T/JA<br />

Stand 15. Juli 2004<br />

Fraport

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

6/1-1 <strong>Betriebseinheiten</strong> (BE)<br />

1. BE: Ansaugturm (Regenwasserablauf zum Siel)<br />

Band BImSchG-Antrag<br />

Ersteller Lufthansa Technik AG, FRA T/JA<br />

Stand 15. Juli 2004<br />

Fraport<br />

- Kulissenschalldämpfer<br />

- Umlenkgitter<br />

Leitbleche zur Gewährleistung einer horizontalen Anströmung des Triebwerkes<br />

- Turbulenzgitter<br />

Pressure Drop Screen; zur Gewährleistung einer möglichst turbulenzfreien Anströmung<br />

des Triebwerkes im Prüfkanal; zusätzliches Filtergitter zur Rückhaltung<br />

angesaugter Fremdkörper, wie Laub, Insekten oder Vögel<br />

2. BE: Testzelle (Prüfraum, 13m x 13m)<br />

- Schubmessgerüst<br />

An der Prüfraumdecke befindliches Gerüst zur Aufnahme / Arretierung des<br />

Triebwerkes und zur Ermittlung der Messdaten [Schubmessdose, Kalibriereinrichtung]<br />

- Scherenhebebühne<br />

8m x 10m; hydraulisch betätigte Personenbühne zur Durchführung von Arbeiten<br />

an dem arretierten Triebwerk sowie von Sichtkontrollen; der als Betonwanne<br />

ausgebildete Hebebühnensumpf stellt gleichzeitig die Aufnahmewanne für bei<br />

Triebwerkswäschen anfallendes Abwasser sowie austretende Flüssigkeiten dar,<br />

diese werden füllstandsabhängig mittels Pumpe in den unterirdischen, doppelwandigen<br />

Sammeltank neben dem Prüfkanalweitergeleitet und als Abfall entsorgt;<br />

zur Vermeidung einer explosionsgefährlichen Atmosphäre verfügt der Hebebühnensumpf<br />

über eine Entlüftung, die bei ansteigender Gaskonzentration<br />

automatisch und zusätzlich in vorgegebenen Abständen in Betrieb genommen<br />

wird.<br />

- Kontroll- und Messraum<br />

Aus dem Kontroll-und Messraum wird der Prüflauf auf der installierten Computeranlage<br />

überwacht. Ein kugelsicheres Fenster zur Prüfzelle ermöglicht einen<br />

Blick auf das Triebwerk. Es besteht des weiteren eine Verbindung zum Prüfraum<br />

über eine Schleuse (Doppeltür).<br />

- RLT<br />

Die an der Prüfraumdecke angebrachte RLT (Raum-Luft-Technische-Anlage)<br />

dient zur Raumlufterwärmung<br />

- Rolltore<br />

Zur Vermeidung von Durchzugsluft und zur Optimierung der Beheizung des<br />

Prüfraumes sind zwei Rolltore vorgesehen. Eines befindet sich zwischen dem<br />

Ansaugturm und der Prüfzelle im Bereich des Turbulenzgitters. Das Zweite ist<br />

vor dem Eintritt in den Abgaskanal angebracht.<br />

- Doppeltoranlage<br />

Ein13m x 6m großes Doppelschiebetor mit Ex-geschütztem elektrischem Antrieb<br />

bildet den Durchgang zwischen Prüfraum und Rüsthalle. Die Tore werden<br />

gemäß den in der TA-Lärm aufgeführten Schalldämpfungskriterien ausgelegt.<br />

Die Doppeltorausführung ist aufgrund des Testzellenunterdrucks notwendig.<br />

1

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

2<br />

3. BE: Abgaseinrichtungen<br />

Fraport<br />

- Der Abgaskanal besteht im wesentlichen aus einem herkömmlichen Stahlrohr<br />

mit 6m Innendurchmesser.<br />

- Abgaskamin<br />

- Abgasdiffusor<br />

Der Abgasdiffusor (Blas Basket) bildet die Verlängerung des Abgasrohres.Durch<br />

die Diffusorwirkung wird die Geschwindigkeit aus dem Abgas genommen und<br />

der Abgasstrahl aufgebrochen. Des weiteren dient er der Schubaufnahme und<br />

damit dem Abbau der kinetischen Energie.<br />

- Kulissenschalldämpfer<br />

4. BE: Rüsthalle (medienbeständiger Boden)<br />

- Transportsystem<br />

Das Transportsystem besteht aus aus Monorail-Bahn, Brückenkran und Hebeeinrichtung<br />

mit einer Tragkraft von 30t. Das System ist an der Prüfraumdecke befestigte<br />

und elektrisch angetrieben. Das Monorailsystem dient zum Transport der<br />

Triebwerke von der Rüsthalle zum Schubmessgerüst. Mittels der Hebeeinrichtung<br />

können die Triebwerke von den Transportständen oder den Rüstplätzen angehoben<br />

bzw. auf diese abgesenkt werden)<br />

- Rüstplätze<br />

Es werden7 Plätze vorgesehen, in denen die Triebwerke für die Prüfläufe ausgerüstet<br />

werden. Zur Erleichterung der Zugänglichkeit sind die Rüststände höhenverstellbar.<br />

Die Anzahl der Rüststände ist abhängig von der Anzahl verschiedener<br />

auf dem Prüfstand zu testender Motormuster, die ggf. parallel aufgerüstet werden.<br />

Im Prüfkanal kann allerdings immer nur ein Motor montiert und getestet werden.<br />

Gleichzeitige Prüfläufe sind generell nicht möglich.<br />

- Bodenbeschaffenheit<br />

Der Boden der Rüsthalle ist mediendicht ausgeführt. Bodeneinläufe sind nicht<br />

erforderlich, da keine großen Flüssigkeitsmengen zu erwarten sind. Lediglich<br />

Restmengen Kerosin und Öl in Form von Tropfmengen können den entleerten<br />

Triebwerken entweichen. Die zur Aufnahme der Wischmengen benötigten Lappen<br />

zählen zu den ölverschmutzten Betriebsmitteln und werden fachgerecht entsorgt.<br />

- Konservierungsanlage<br />

Das Fass mit der Konservierungsflüssigkeit inklusive Fasspumpe und Verbindungsleitungen<br />

zum Schubmessgerüst ermöglicht das Einbringen von Konservierungsmittel<br />

in das Kraftstoffsystem des Triebwerkes am Ende des Probelaufs.<br />

- Ölfasswagen<br />

Zum Befüllen der Triebwerke mit Öl stehen mobile Ölgebinde inklusive Pumpe<br />

zur Verfügung. Hiermit werden die Triebwerke befüllt und nach erfolgtem Lauf<br />

wieder entleert.<br />

- Filterwaschanlage<br />

Lösemittelreinigung für Kerosinfilter; Kreislaufführung des Reinigungsmittels<br />

- Waschwassermischanlage<br />

Ermöglicht Witterungsabhängiges Zumischen von Isopropanol zu dem für Triebwerkswäschen<br />

benötigten Wasser aus Frostschutzgründen.

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

Band BImSchG-Antrag<br />

Ersteller Lufthansa Technik AG, FRA T/JA<br />

Stand 15. Juli 2004<br />

Fraport<br />

- Restflüssigkeitentank<br />

Der 20m³ große, doppelwandige, unterirdische Restflüssigkeitentank dient zur Aufnahme<br />

der im Hebebühnensumpf anfallenden Waschwässer und Restflüssigkeiten.<br />

Im Brandfall dient er auch als Löschwassersammwlbehälter.<br />

- Altölbehälter<br />

KTC zur Sammlung von Al- und Hydrauliköl.<br />

- Sicherheitsschrank<br />

Lagerung diverser Betriebsmittel<br />

- Rolltor<br />

- Abfallsammelbehälter<br />

- Behälter zur Sammlung von festen ölverschmutzten Betriebstoffen<br />

3

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

4<br />

5. BE: Kraftstoffanlage<br />

Fraport<br />

- Kerosintanks<br />

2 doppelwandige, unterirdische Lagertanks mit jeweils 60m³ Füllvolumen; Leckage-<br />

und Füllstandsüberwachung; kathodischer Korrosionsschutz<br />

- Pumpe inklusive Filter<br />

Aufstellung im Tankhaus über den Lagertanks; feste Verrohrung zum Schubmessgerüst;<br />

konstante Fördermenge, wobei mittels einer Druckmengenregelung<br />

nur die tatsächlich benötigte Kerosinmenge an das Triebwerk weitergeleitet und<br />

die restliche Menge wieder dem Lagertank zugeführt wird.<br />

- Abfüllplatz<br />

Der Abfüllplatz dient als Stellfläche für das Tankfahrzeug während der Befüllung<br />

der Lagertanks und als Stellfläche bei der Entleerung des Restflüssigkeitentanks<br />

für ein Entsorgungsfahrzeug.<br />

- Not-Kerosintank<br />

Der 900l fassende Not-Kerosintank befindet sich auf dem Prüfstandsgebäude<br />

direkt über der Testzelle., die bei Ausfall der Kraftstoffpumpe für die Kühllaufphase<br />

bis zum Abstellen des Triebwerkes benötigt. wird. Die Befüllung erfolgt aus<br />

den Kerosinlagertanks über die gleiche Rohrleitung, die für den Betrieb des<br />

Triebwerks verwendet wird.<br />

6. BE: Nebengebäude / Prüfstandsversorgung<br />

- Hydraulikanlage<br />

Das Aggregat zur Versorgung der Scherenbühne in der Prüfzelle befindet sich<br />

räumlich getrennt im Hydraulik- und Kompressorraum im Erdgeschoss des Nebengebäudes.<br />

- Druckluftversorgung<br />

Die Druckluftversorgung besteht aus 2 Speichertanks mit jeweils 90m³ Volumen<br />

und zugehörendem Kompressor. Die Speichertanks werden als Startluftreservoir<br />

zum Anlassen der Triebwerke benötigt.<br />

Da es sich bei den Drucklufttanks um überwachungsbedürftige Anlagen i.S.d. §2<br />

Abs. 2a Gerätesicherheitsgesetz (GSG) handelt, ergeben sich aus den §§12 ff<br />

Betriebssicherheitsverordnung (BetrSichV) besondere Anforderungen an Montage,<br />

Installation und Betrieb, deren Einhaltung zum gegebenen Zeitpunkt durch<br />

die erforderlichen Maßnahmen sichergestellt wird.<br />

- CO2-Löschanlage<br />

Löschanlage zur Bekämpfung von Triebwerksbränden auf dem Prüfstand inkl.<br />

dazu gehörende Geräte und Druckflaschen im Feuerlöschraum mit fester Leitungsführung<br />

zum Schubmessgerüst<br />

- Feinsprühlöschanlage<br />

Löschanlage zur Bekämpfung von Flächenbränden in der Testzelle<br />

- Betriebsmittellager<br />

- Lüftungszentrale<br />

- Elektroversorgung<br />

- Wärmeübergabestation<br />

- Sanitärverteilung

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

6/1-2 Triebwerkslastzustände<br />

Band BImSchG-Antrag<br />

Ersteller Lufthansa Technik AG, FRA T/JA<br />

Stand 15. Juli 2004<br />

Fraport<br />

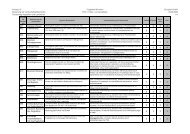

Prüfstand [min] [min] [min]<br />

Ground IDLE 3,8 40 3,6 25 4,3 15,5<br />

Flight IDLE Approach IDLE 6,9 8 6,3 23 12,3 35<br />

15% (von T/O) Beschleunigungspunkt 15,0 2<br />

Band D 70% Max. Continiuous 58,3 4 57,0 3<br />

Band C 90% Max. Cont./3.PP 83,2 3 75,0 4 73,6 3<br />

Band B Max. Continiuous 92,6 9 83,3 3 87,0 3<br />

Band A Take Off 100,0 6 100,0 10 100,0 9<br />

Reverse Power 61,9 5<br />

Part Power<br />

Accel./Decel. im Mittel Approach * 8 * 9,5 * 6<br />

Seal Run-In 58,3 3 72,4 8<br />

Summe 76 81,5 87,5<br />

CFM56-3 V2500 CF6-50<br />

Leistungsstufe Bemerkung %-Schub von T/O Laufzeit %-Schub von T/O Laufzeit %-Schub von T/O Laufzeit<br />

Prüfstand [min] [min] [min]<br />

Ground IDLE 3,1 36 3,5 32 3,1 33<br />

Flight IDLE Approach IDLE 6,6 14 4,9 18 10,4 7<br />

15% (von T/O) Beschleunigungspunkt<br />

Band D 70% Max. Continiuous 52,2 5<br />

Band C 90% Max. Cont./3.PP 72,3 5<br />

Band B Max. Continiuous 92,1 19 85,5 5 89,1 9<br />

Band A Take Off 100,0 7 100,0 9 100,0 5<br />

Reverse Power 90,0 3<br />

Part Power 48,0 5 60,9 2<br />

Accel./Decel.* im Mittel Approach * 11,5 * 8 * 9<br />

Seal Run-In<br />

Summe 92,5 82 68<br />

* = bei Accel/Decel handelt es sich um dynamische Beschleuigungs- bzw. Verzögerungsvorgänge<br />

hierzu liegen keine Schubwerte vor.

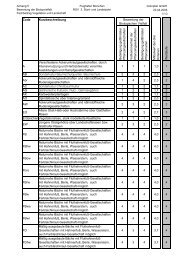

Stand: August 2002<br />

<strong>Formular</strong> 6/2: Apparateliste für Reaktoren, Behälter, Pumpen, Verdichter u.ä. Seite 1 von 1<br />

Die Kurzzeichen sollen - soweit zutreffend - DIN 28004, Teil 4 (Mai 1977) entsprechen.<br />

Sie sind einheitlich und auf Dauer (auch bei Änderungsanträgen) in Fließbildern, Apparateaufstellungsplänen etc. zu verwenden. Neue oder zu ändernde Apparate sind in<br />

der 2. Spalte anzukreuzen. Alle Angaben gelten grundsätzlich für die stoffberührte Seite (z. B. Reaktionsmischung), bei mehreren stoffberührten Seiten (z. B. Wärmeaustauscher)<br />

sind mehrere Zeilen auszufüllen. Für Pumpen, Verdichter u.ä. sind statt des Inhaltes die max. Ansaugmengen (273 K, 1013 hPa) anzugeben (*). Zulässiger<br />

Betriebsdruck, Ansprechdruck einer Sicherheitseinrichtung gegen Drucküberschreitung (wie im Fließbild dargestellt) und maximaler Arbeitsdruck sind als Absolutdruck<br />

anzugeben. Die letzte Spalte enthält Querverweise auf weitere textliche Erläuterungen, Apparatezeichnungen, Werkstoffnachweise etc., soweit vorhanden.<br />

Detailinfo<br />

auf<br />

Blatt<br />

Hauptwerkstoffe<br />

max.<br />

Arbeitstemp.<br />

max.<br />

Arbeitsdruck<br />

Ansprechdruck<br />

der<br />

Sicherheitseinrichtung<br />

Zul.<br />

Betriebsdruck<br />

Inhalt<br />

bzw.<br />

Ansaugmenge<br />

Bezeichnung/verfahrenstechnische Aufgabe<br />

Neu<br />

Änd.<br />

Kurzzeichen<br />

bar bar bar °C Nr.<br />

m 3 ; m 3 /h*<br />

Nr.<br />

AR1 Kerosinlagertank 60 m³ Umgeb. Stahl 6/2-1<br />

AR2 Kerosinlagertank 60 m³ Umgeb. Stahl 6/2-1<br />

AR3 Not-Kerosintank 0,9 m³ Umgeb. Stahl 6/2-1<br />

AR4 Druckluftspeicher 90 m³ 10 9 Umgeb. Stahl 6/2-2<br />

AR5 Druckluftspeicher 90 m³ 10 9 Umgeb. Stahl 6/2-2<br />

AR6 Restflüssigkeitentank 20 m³ Umgeb. Stahl 6/2-3<br />

AR7 Altölbehälter 0,43 m³ Umgeb. Stahl 6/2-4<br />

AR8 Abfallsammelbehälter Umgeb. Stahl 6/2-5<br />

AR9 Kerosinpumpe 20 KW 8 8 Stahl 6/2-1<br />

AR10 Druckluftkompressor 75 KW 10 9 . Stahl 6/2-2<br />

AR11 Restflüssigkeitenpumpe 6 m³/h 140°C Stahl<br />

AR12 Abluftgebläse 0,05KW . Stahl

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

Anlagen zum <strong>Formular</strong> 6/2<br />

6/2-1 Kerosinversorgung<br />

6/2-1.1 Beispielschema Kraftstoffversorgung<br />

6/2-1.2 Beispiel Domschacht<br />

6/2-1.3 Beispiel Tank<br />

6/2-2 Druckluftsystem<br />

6/2-2.1 Beispielschema Druckluftanlage<br />

6/2-3 Restflüssigkeitentank<br />

6/2-4 Altöl KTC<br />

6/2-4.1 Zulassungsschein KTC<br />

6/2-5 Abfallsammelbehälter für ölverschmutzte Betriebsmittel<br />

Band BImSchG-Antrag<br />

Ersteller Lufthansa Technik AG, FRA T/JA<br />

Stand 15. Juli 2004<br />

Fraport

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

6/2-1 Kerosinversorgung<br />

Kerosinlagertanks<br />

Band BImSchG-Antrag<br />

Ersteller Lufthansa Technik AG, FRA T/JA<br />

Stand 15. Juli 2004<br />

Fraport<br />

Die zwei Kerosinlagertanks mit einem Fassungsvermögen von jeweils 60m³ werden<br />

außerhalb des Prüfstandes angeordnet. Sie werden in horizontaler Position<br />

unterirdisch installiert. Zum Schutz der Umgebung vor Leckagen werden die Tanks<br />

doppelwandig ausgeführt undmit einem Flüssigkeitsleckanzeigegerät überwacht.<br />

Notkerosintank<br />

Die Nottankeinrichtung besteht aus einem 900 Liter Tank. Dieser Tank wird auf<br />

dem Prüfkanaldach auf der Außenseite über dem Schubmessgerüst montiert. Der<br />

Tank wird eine Verkleidung erhalten, so dass er vor Witterungseinwirkungen<br />

geschützt ist.<br />

Der Tank dient als Kerosinspeicher für den Fall, dass durch einen Stromausfall die<br />

Kerosinpumpen ausfallen. Hierbei wird die Schwerkraft ausgenutzt.<br />

Es muss gewährleistet werden, dass das Triebwerk auch bei Stromausfall noch<br />

angemessen heruntergefahren und abgestellt werden kann. Ansonsten kommt es<br />

zu kapitalen Motorschäden. Füllstandsanzeiger sichern den Tank gegen<br />

Überfüllung.

1 Druckwandler 10 Luftfilter 19 Datenverarbeitung/Steuerung<br />

2 Regelventil 11 Druckmessgerät 20 Sicherheitsventil<br />

3 Kugelventil 12 Thermoelement 21 Pumpe/Motor<br />

4 Luftregler 13 Regelventil 22 Druckschalter<br />

5 Druckmessgerät 14 Luftablass 23 Filter<br />

6 Turbinenflussmesser 15 Adapterplatte–Schubmessg. 24 Notabsperrventil<br />

7 Differenzdruckgeber 16 Triebwerk 25 Dichtemesser<br />

8 Nadelventil 17 Durchflussmessgerät 26<br />

9 Elektromagnetventil 18 Filter 27 Notkerosinversorgung<br />

Legende<br />

6/2-1.1 Kraftstoffanlage

Domschächte aus Stahl nach DIN 6626<br />

höhenverstellbar<br />

BTD Behältertechnik<br />

Dettenhausen GmbH & Co. KG<br />

Brückenstraße 1 • 72135 Dettenhausen<br />

☎ (07157) 562-0 • Fax (07157) 61000<br />

info@btd-gmbh.de • www.btd-gmbh.de<br />

00.3.1.05<br />

STAHL<br />

0502

Einbindung Stahl-Domschachtoberteil<br />

höhenverstellbar – Einbauhinweise<br />

00.3.1.06<br />

STAHL

Anlagenbau<br />

Ihr Partner<br />

für Tankanlagen<br />

aus Stahl<br />

DIN 6608 DIN 6618 DIN 6616<br />

Qualität von Dehoust –<br />

mit weniger sollten<br />

Sie sich nicht<br />

zufrieden geben!<br />

www.dehoust.de

Unterirdische liegende Behälter<br />

nach DIN 6608 (DIN EN 12285-1)<br />

Einwandige Behälter nach DIN 6608/1 werden für nicht<br />

wassergefährdende Flüssigkeiten eingesetzt, z.B. für unsere<br />

Regenwasserbehälter aus Stahl bis 100 m 3 Lagervolumen.<br />

Doppelwandige zyl. Lagerbehälter aus Stahl nach DIN<br />

6608/2 für die unterirdische Lagerung von wassergefährdenden<br />

Flüssigkeiten wie z.B. Heizöl oder Ottokraftstoffe<br />

(vgl. Stoffliste DIN 6601) sind seit Jahrzehnten<br />

bewährt. Der Doppelmantel wird mittels eines Vakuums<br />

(oder mit Überdruck) kontinuierlich überwacht und bietet<br />

somit langfristige Sicherheit. Gegen Außenkorrosion sind<br />

die Behälter durch eine glasvliesverstärkte Bitumenisolierung<br />

geschützt. Eine 14.000 Volt Hochspannungsprüfung<br />

im Werk gewährleistet zusätzliche Sicherheit. Für aggressive<br />

Böden ist eine verstärkte Bitumenisolierung, geprüft<br />

mit 20.000 Volt, bzw. eine glasfaserverstärkte Kunststoff-<br />

Isolierung für besondere Ansprüche lieferbar.<br />

Stahl-Fertigdomschacht<br />

Dem Schutz der Umwelt und der Werterhaltung des Tanks<br />

dienen Domschachtkragen und aufgeschweißte Domschächte<br />

aus Stahl, die innen und außen gegen Korrosion<br />

geschützt sind (DIN 6626, DIN 6627). Die Schachtabdeckung<br />

ist von der begehbaren bis zur befahrbaren Ausführung<br />

Klasse D 400, ganz nach Anforderung, lieferbar.<br />

Technische Daten DIN 6608 (DIN EN 12285-1)<br />

Nenninhalt Tankdurchmesser Länge Gewicht<br />

Liter mm mm kg<br />

3.000 1.250 2.670 870<br />

4.000 1.600 2.400 1.015<br />

5.000 1.600 2.750 1.170<br />

7.000 1.600 3.750 1.490<br />

10.000 1.600 5.350 2.020<br />

13.000 1.600 6.950 2.510<br />

16.000 1.600 8.550 3.000<br />

20.000 2.000 6.870 3.610<br />

25.000 2.000 8.420 4.340<br />

30.000 2.000 9.970 5.170<br />

40.000 2.500 8.710 6.840<br />

50.000 2.500 10.680 8.250<br />

60.000 2.500 12.650 9.810<br />

80.000 2.900 12.750 13.670<br />

100.000 2.900 15.900 16.600<br />

Dehoust-Sicherheits-Tanks (ST-Ausführung)<br />

Viel Schutz gegen Innenkorrosion bei Lagerung von Mineralölprodukten<br />

bietet die Dehoust-Sicherheitsausführung<br />

(ST). Der Behälter erhält eine zusätzliche Innensohle mit einer<br />

Kunststoff-Beschichtung auf stahlgestrahlter Oberfläche.<br />

Dies gewährt Sicherheit auf Jahrzehnte und wird mit<br />

einer Sondergewährleistung von 10 Jahren honoriert.<br />

Für die Haustechnik liefert Dehoust auch Komplettsysteme<br />

bestehend aus Behälter mit flüssigkeitsdicht aufgeschweißtem<br />

Fertigdomschacht in begehbaren und befahrbaren<br />

Varianten, montierter Tankarmatur, montiertem Grenzwertgeber<br />

und einem vormontierten Leckanzeigegerät.<br />

Bitte beachten Sie hierzu unseren separaten Prospekt für<br />

die Komplett-Heizölbehälter von Dehoust.

Oberirdische liegende Behälter<br />

nach DIN 6616 (DIN EN 12285-2)<br />

Oberirdische, zylindrische Lagerbehälter aus Stahl, zur Lagerung<br />

von Mineralölprodukten und anderen wassergefährdenden<br />

Flüssigkeiten der Gefahrenklasse A III werden doppelwandig<br />

hergestellt; der Zwischenraum wird mit einem<br />

Flüssigkeitsleckanzeigegerät überwacht. Einwandige Behälter<br />

müssen in Auffangräumen aufgestellt werden. Nach<br />

Kundenvorgaben werden die Behälter außen stahlgestrahlt<br />

und grundiert, auf Wunsch auch mit einer erstklassigen<br />

Kunstharzlackierung versehen. Der Innenbehälter kann<br />

durch verschiedene Innenbeschichtungen mit Zulassung<br />

nach Vbf bzw. WHG veredelt werden. Sonderanfertigungen<br />

und Variationen innerhalb der vorgegebenen Durchmesser<br />

sind selbstverständlich möglich. Mit jedem Behälter werden<br />

Zulassungen der sicherheitstechnischen Einrichtungen und<br />

ein Werkzeugnis geliefert, das die Übereinstimmung mit<br />

den Regeln der Gütesicherung nach RAL RG 998 und der<br />

DIN 6600ff bestätigt. Die Behälter entsprechen den Forderungen<br />

des Umwelt- und Gewässerschutzes.<br />

Technische Daten DIN 6616 (DIN EN 12285-2)<br />

Nenninhalt Tankdurchmesser Länge Länge Sattelfüße Gewicht<br />

Liter D Heizöltank Dieseltankanlage Abstand Länge Breite mit<br />

mm L1 L2 f a b Sattelfüßen<br />

mm mm mm mm mm o. Anbauten<br />

ca. kg<br />

3.000 1.250 2.670 3.340 1.750 900 250 910<br />

5.000 1.600 2.750 3.335 1.770 1.390 300 1.260<br />

7.000 1.600 3.750 4.335 2.770 1.390 300 1.580<br />

10.000 1.600 5.350 5.935 4.290 1.390 300 2.110<br />

13.000 1.600 6.950 7.535 5.625 1.390 475 2.600<br />

16.000 1.600 8.550 9.135 7.135 1.390 475 3.120<br />

20.000 2.000 6.870 7.400 5.395 1.750 550 3.820<br />

25.000 2.000 8.420 8.950 7.005 1.750 550 4.550<br />

30.000 2.000 9.970 10.500 8.615 1.750 550 5.380<br />

40.000 2.500 8.710 9.220 6.760 2.390 900 7.390<br />

50.000 2.500 10.680 11.200 8.820 2.390 900 8.800<br />

60.000 2.500 12.650 13.170 10.880 2.390 900 10.360<br />

80.000 2.900 12.750 13.320 10.295 2.810 1.300 14.880<br />

100.000 2.900 15.900 16.465 13.360 2.810 1.300 17.790

Oberirdische stehende Behälter<br />

nach DIN 6618<br />

Stehende Lagerbehälter aus Stahl nach DIN 6618 mit Rohrfüßen<br />

sind für die oberirdische Lagerung wassergefährdender,<br />

brennbarer und nichtbrennbarer Flüssigkeiten nach<br />

DIN 6601 (Stoffliste) bestimmt. Sie sind geeignet für die<br />

Lagerung von Flüssigkeiten mit einer Dichte von maximal<br />

1,0 g/cm 3 (mit Profilfüße und innenliegendem Verstärkungsring<br />

bis zu einer Dichte von 1,9 g/cm 3 ). Sie werden als einwandige<br />

oder doppelwandige Systeme mit Flüssigkeits-<br />

Leckanzeige oder Vakuum-Leckwarngerät geliefert. Die DIN<br />

gibt verschiedene Möglichkeiten der Fuß- und Fußringaus-<br />

bildung. Skizzen und Detailpläne senden wir Ihnen gerne<br />

zu. Die Behälter haben serienmäßig einen oberen Einstiegdom<br />

DN 500/ DN 600. Bei einwandigen Behältern sind seitliche<br />

Halsstutzen und Flanschanschlüsse auch im unteren<br />

Boden möglich. Bei doppelwandigen Behältern werden<br />

sämtliche Anschlüsse aus dem oberen Boden herausgeführt.<br />

Aufstiegsleitern aus Stahl bzw. Aluminium und<br />

Bedienungsbühnen sowie das umfangreiche Zubehör<br />

werden nach Kundenwunsch zu einem optimalen Tanksystem<br />

kombiniert.<br />

Technische Daten DIN 6618<br />

Nenninhalt Durchmesser Höhe Gewicht Gewicht<br />

Liter mm mm einwandig doppelwandig<br />

kg kg<br />

5.000 1.600 3.320 1.010 1.340<br />

7.000 1.600 4.310 1.150 1.590<br />

10.000 1.600 5.905 1.460 2.090<br />

13.000 1.600 7.500 1.710 2.590<br />

10.000 2.000 4.340 1.660 2.230<br />

13.000 2.000 5.115 1.890 2.570<br />

16.000 2.000 6.070 2.130 3.180<br />

20.000 2.000 7.440 2.600 3.640<br />

25.000 2.000 8.990 3.030 4.300<br />

20.000 2.500 5.120 2.820 4.140<br />

25.000 2.500 6.150 3.180 4.750<br />

30.000 2.500 7.310 3.680 5.420<br />

40.000 2.500 9.280 4.575 6.810<br />

30.000 2.900 5.600 4.490 6.120<br />

40.000 2.900 7.200 5.410 7.510<br />

50.000 2.900 8.700 6.640 9.190<br />

60.000 2.900 10.185 7.390 10.380<br />

80.000 2.900 13.320 9.680 13.550<br />

100.000 2.900 16.455 11.670 16.470<br />

Mit jedem Behälter wird ein Werkzeugnis geliefert, das die Übereinstimmung mit den Regeln der<br />

Gütegemeinschaft nach RAL-RG 998 und der DIN 6600 ff bestätigt. Dies entspricht einem baurechtlichen<br />

Prüfzeichen, eine gesonderte Bauartzulassung ist deshalb nicht notwendig.<br />

Die Anlagen werden nach den jeweiligen technischen Anforderungen spezifiziert und in Zusammenarbeit<br />

mit unseren Kunden als optimales Gesamtkonzept realisiert.

Innovationen aus Stahl<br />

Dehoust produziert Behälter für wassergefährdende<br />

Flüssigkeiten der DIN-Reihe 6600ff (z.B. 6608, 6616 und<br />

6618), Druckbehälter, Apparate und Sonderbehälter der<br />

Verfahrenstechnik, Auffangwannen und andere Schweißkonstruktionen.<br />

Wir fertigen nach eigenen und auch nach<br />

Kundenzeichnungen bis zu einer Gesamtmasse von 20 t,<br />

mit einem Durchmesser bis zu 3,20 m (im Einzelfall bis zu<br />

einem Durchmesser von 5 m) und einer Länge bis zu 16 m.<br />

Dehoust-Behälter werden nahezu in allen erforderlichen<br />

Güten im Normal- und Edelstahlbereich von TÜV-geprüften<br />

Dimensionen<br />

- Volumen bis 100 m 3<br />

- Durchmesser bis 3,20 m (im Einzelfall bis zu einem Durchmesser von 5 m)<br />

- Länge bis 16 m<br />

- Gewicht bis 20 t<br />

- Druckbereiche 900 mbar bis 20 bar<br />

Schweißverfahren<br />

- Schutzgasschweißen WIG, MAG<br />

- UP-Schweißen<br />

- Lichtbogen-Handschweißen<br />

Werkstatteinrichtung<br />

- Dreiwalzenbiegemaschine bis 16 mm Blechdicke<br />

- Tafelscheren<br />

- Profilbiegemaschine<br />

- Plasmaschneidgerät bis 9 mm Blechdicke<br />

- Autogenschneidgerät bis 70 mm Blechdicke<br />

- Kantenfräser<br />

- Schweißmanipulation<br />

- Bituminieranlage zur Behälterisolierung<br />

- 300 t-Presse für Blechformteile bis 1.500 mm x 800 mm<br />

- Fräs- und Drehmaschinen für Teile bis 1.000 mm Ø<br />

- Strahl- und Lackieranlagen<br />

Für Anfragen, die auch über die oben aufgeführten Angaben hinausgehen, stehen wir<br />

umgehend und mit ausführlicher Beratung zur Verfügung.<br />

Schweißern verarbeitet. Unser betrieb ist ein zugelassener<br />

Schweißbetrieb nach HPO mit Verfahrensprüfung nach AD-<br />

Merkblatt.<br />

Die Fertigung unterliegt der Überwachung des TÜV. Eigene<br />

zugelassene Werkprüfer sowie Sachkundige nach Wasserhaushaltsgesetz<br />

garantieren höchste Qualitätsanforderungen.<br />

Langjährige Erfahrung, gut ausgebildete Mitarbeiter,<br />

eigene Projektabteilungen und die enge Zusammenarbeit<br />

mit unseren Kunden sichern kurze Lieferzeiten<br />

und optimale Lösungen.

Zugelassene Medien zur Lagerung in zyl.<br />

Behältern aus Stahl S235JR (EN 10027-1)<br />

Einwandige und doppelwandige Behälter aus Stahl sind<br />

zugelassen für die Lagerung wassergefährdender brennbarer<br />

und nichtbrennbarer Flüssigkeiten nach DIN 6601<br />

(Positivliste). Andere wassergefährdende Flüssigkeiten<br />

können in den Behältern gelagert werden, wenn Auskleidungen<br />

oder Beschichtungen eingesetzt werden, deren<br />

Eignung durch ein Prüfzeichen oder eine Bauartzulassung<br />

nach VbF § 12 nachgewiesen ist. Wir sind Fach-<br />

A<br />

Aceton<br />

Acetylaceton<br />

Acetylendichlorid<br />

Aethanol<br />

Aether<br />

Aethyl-Cellosolve<br />

Aethylacetat<br />

Aethylaceton, rein<br />

Aethylaether<br />

Aethylalkohol<br />

Aethylbenzol<br />

Aethylbromid<br />

Aethylcarbonat<br />

Aethylester<br />

Aethylglycol<br />

Alkohol<br />

Alkoholische Getränke<br />

Ameisensäureester<br />

Amylalkohol<br />

Asphalt<br />

B<br />

Benzol<br />

Bio-Dieselkraftstoff<br />

Bitumen<br />

Brenn- und Lösungspetroleum<br />

Brombenzol<br />

Butanol<br />

Buttersaeuremethylester<br />

Butylacetat<br />

Butylalkohol<br />

Butylbenzo<br />

Butylbromid<br />

C<br />

Chlor-methylpropan<br />

Chlor-nitrobenzol<br />

Chlorbutan<br />

D<br />

Diaethylamin<br />

Diaethylbenzol<br />

Dichlorbenzol<br />

Dichlormethan<br />

Dieselkraftstoff DIN 51601-<br />

Dimethylbenzol<br />

Dipropylamin<br />

E<br />

Erdgas-Kondensat<br />

Essigsaeureaethylester<br />

F<br />

FAM-Normalbenzin DIN<br />

51635-A<br />

Flugottokraftstoff<br />

Flugturbinenkraftstoff<br />

Fluorbenzol<br />

Fluortoluol<br />

Frostschutzmittel<br />

Fuselöl<br />

G<br />

Getriebeöle gebraucht und ungebraucht<br />

H<br />

Heizöle DIN 51603-EL-01<br />

Heizöle L DIN 51603<br />

Heptan<br />

Hexan<br />

Hexanole<br />

Hydrauliköle ungebraucht<br />

BEHÄLTER- u. APPARATEBAU<br />

betrieb nach § 19 WHG und VbF und bieten Ihnen gerne<br />

für alle Behältersysteme entsprechende Beschichtungen<br />

an.<br />

Die nachstehende Liste gibt eine kleine Auswahl der<br />

Medien an, die unter Beachtung der stoffspeziefischen<br />

Auflagen der DIN 6601 in Behältern aus Stahl S235JR<br />

(EN 10027-1) gelagert werden können. Die DIN umfasst<br />

weitere Stoffe, auch zur Lagerung in Edelstahl.<br />

I<br />

Isoamylalkohol<br />

Isobutanol<br />

Isobutylchlorid<br />

Isopropylchlorid<br />

K<br />

Kaliumhydroxid (höchstens<br />

20%)<br />

Kohlensaeuredimethylester<br />

L<br />

Leichtbenzin<br />

M<br />

Methanol<br />

Methyl-butanol<br />

Methylacetat<br />

Methylglykol<br />

Methylhexan<br />

Methylpentan<br />

Milschsaeureaethylester<br />

Monochlorbenzol<br />

Motorenöle gebraucht und ungebraucht<br />

N<br />

Natriumhydroxid<br />

Nitrobenzol<br />

Nitrophenole, flüssig<br />

O<br />

Ottokraftstoffe<br />

Oel-Wassergemische (z.B.<br />

Bohr- und Schmieröle)<br />

69181 Leimen<br />

Gutenbergstraße 5-7<br />

Tel. 062 24/97 02-0<br />

Fax 062 24/97 02-70<br />

service@dehoust.de<br />

31582 Nienburg<br />

Forstweg 12<br />

Tel. 050 21/97 03-0<br />

Fax 050 21/97 03-70<br />

www.dehoust.de<br />

P<br />

Pentanol<br />

Pflanzenöle<br />

Propanol<br />

S<br />

Spezialbenzine<br />

T<br />

Teere, flüssig<br />

Terpentin<br />

Testbenzin DIN 51632<br />

Toluol<br />

Traethylamin<br />

Transformatorenöle<br />

Trimethylbenzol<br />

Trimethylbutan<br />

U-X<br />

Wetterlampenbenzin DIN<br />

51634-A<br />

Hinweis:<br />

Die in dieser Druckschrift gemachten Angaben entsprechen dem heutigen Kenntnisstand. Änderungen vorbehalten. Ohne Verbindlichkeit<br />

hinsichtlich gesetzlicher Vorschriften auf lokaler und nationaler Ebene.<br />

Xylol<br />

01809 Heidenau<br />

Dürerstraße 1<br />

Tel. 035 29/56 58-0<br />

Fax 035 29/56 58-70

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

6/2-2 Druckluftsystem<br />

Band BImSchG-Antrag<br />

Ersteller Lufthansa Technik AG, FRA T/JA<br />

Stand 15. Juli 2004<br />

Fraport<br />

Die Druckluftanlage wird zum Starten der Triebwerke benötigt. Sie besteht aus zwei<br />

90 m 3 großen Drucklufttanks, mehreren Geräten und Armaturen, Rohrleitungen<br />

und einer elektrischen Steuerung. Sie ist so ausgelegt, dass ein Triebwerk auch<br />

mehrmals nacheinander gestartet werden kann. Der Luftspeicher wird von einem<br />

Kompressor, der sich im Kompressorraum (im Servicegebäude) befindet, versorgt.<br />

Die Drucklufttanks sind auf der Freifläche neben dem Abgastrakt des Prüfkanals<br />

und des Servicegebäudes installiert. Die restlichen Geräte und Armaturen befinden<br />

sich im Kompressorraum und in der Rüsthalle.<br />

Über eine Rohrleitung, welche am Ende mit einem flexiblen Rohrstück am<br />

Luftstarter des Triebwerks angeschlossen ist, gelangt die Druckluft zum Starter.<br />

a) Drucklufttanks<br />

Die beiden Drucklufttanks haben jeweils eine Größe von 90 m³. Der<br />

Arbeitsdruck liegt bei 125 PSI (8,62 bar) bei Umgebungstemperatur. Der<br />

Auslegungsdruck ist mit 150 PSI (10,34 bar) angegeben.<br />

Die Durchflussmenge liegt zw. 5 bis 10 kg/sec je nach Triebwerk.<br />

Die Stahltanks werden mit einer Grundierung und einem Stoß- und<br />

Kratzfesten Deckanstrich versehen, der ebenfalls Korrosionsschutz bietet.<br />

Zum Schutz werden die Tanks mit Überdruckventilen gesichert.<br />

b) Druckluft Kompressor<br />

Zum Befüllen der Drucklufttanks steht ein Kompressor mit 75KW zur Verfügung.<br />

Der Arbeitsdruck wird bei 125 PSI (8,62 bar) liegen. Der Auslegungsdruck<br />

wurde mit 150 PSI (10,34 bar) angegeben. Die Arbeitstemperatur entspricht<br />

der Umgebungstemperatur!<br />

Der Kompressor wird in einem Hydraulik- und Kompressorraum im EG des<br />

Servicegebäudes installiert. Eine Schallabschottung wird berücksichtigt, damit den<br />

einschlägigen Arbeitstättenrichtlinien entsprochen werden kann.<br />

Die hauptsächlich aus Stahl gefertigte Anlage wird mit einem Notausschalter und<br />

Überdruckventil gesichert.<br />

c) Notversorgung<br />

Bei Ausfall des Kompressors kann die Anlage mit einem Startluftwagen, wie er<br />

normalerweise zum Anlassen der Triebwerke auf dem Vorfeld verwendet wird, mit<br />

Startluft versorgt werden. Im Bedarfsfall wird dieser temporär angefordert.<br />

In einem Startluftwagen befindet sich in der Regel eine kleine Gasturbine. Der<br />

Anschluss befindet sich neben dem Drucklufttank.

Anlage 6/2-2.1 Beispielschema Druckluftanlage<br />

1 Ventil 8 Druckregler<br />

2 Elektromagnet Ventil 9 Überdruckventil<br />

3 Kugelventil, pneumatisch 10 Manometer<br />

4 Regelventil 11 Tank<br />

5 Filter 12 Kühler<br />

6 Lufttrockner 13 Druckwandler<br />

7 Kompressor 14 Flex-Schlauch<br />

Legende

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

6/2-3 Restflüssigkeitentank<br />

Band BImSchG-Antrag<br />

Ersteller Lufthansa Technik AG, FRA T/JA<br />

Stand 15. Juli 2004<br />

Fraport<br />

Anfallende Schmutzwässer und Restflüssigkeiten werden im<br />

Hebebühnensumpf im Prüfkanal aufgefangen und füllstandsabhängig dem<br />

Restflüssigkeitentank zugeleitet. Der Sumpf incl. nachgeschaltetem Tank<br />

dient ebenfalls der Löschwasserrückhaltung im Brandfall. Die<br />

Dimensionierung erfolgt nach der zu erwartenden Löschwassermenge. Die<br />

Flüssigkeiten werden mit einer Druckluftmembranpumpe über ein überirdisches<br />

Rohr bis zur Rüsthalle und dann unterirdisch in einem Flexwell-Rohr in den 20 m 3<br />

großen Restflüssigkeitentank gepumpt. Der doppelwandige Tank liegt unter der<br />

Erde vor der Rüsthalle. Der Tank ist mit einer Flüssigkeits-Leckageüberwachung<br />

ausgerüstet. Der Kontrollraum zwischen den beiden Wänden des Tanks ist hierbei<br />

mit einer ungefährlichen Leck-anzeigeflüssigkeit gefüllt. Sinkt der<br />

Flüssigkeitsspiegel ab, weist dies auf eine Leckage hin. Über das Leckanzeigegerät<br />

wird ein akustischer Alarm ausgelöst.<br />

Um ein Überfüllen des Tanks zu verhindern ist ein Füllstandsanzeiger vorgesehen.<br />

Bei einem Füllstand von 90% wird die Membranpumpe über einen elektronischen<br />

Zusatzgrenzschalter abgeschaltet.<br />

Die Entleerung des Tanks erfolgt über eine unterirdische Saugleitung im Flexwell-<br />

Rohr mit Hilfe eines Saugwagens, der auf dem Abfüllplatz für Kerosin und/oder<br />

Restflüssigkeiten abgestellt wird.

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

6/2-4 Altölbehäter (KTC)<br />

Band BImSchG-Antrag<br />

Ersteller Lufthansa Technik AG, FRA T/JA<br />

Stand 15. Juli 2004<br />

Fraport<br />

Das Gemisch von Altöl und Hydrauliköl aus den Ölwannen, die unter die<br />

Triebwerke geschoben werden, oder welches andernorts im Prüfstand<br />

anfällt, wird in den dafür vorgesehenen KTC gefüllt.<br />

Ein voller KTC wird an einer Altbetriebsstoffsammelstelle (z.B. Halle 6<br />

Westseite) entleert. Dazu ist dieser mit geeigneten Abfüllvorrichtungen<br />

versehen.<br />

Bild: Altöl KTC

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

Band BImSchG-Antrag<br />

Ersteller Lufthansa Technik AG, FRA T/JA<br />

Stand 15. Juli 2004<br />

Fraport<br />

6/2-5 Abfallsammelbehälter für ölverschmutzte<br />

feste Betriebstoffe<br />

In einem bauartzugelassenen Sammelbehälter werden Ölfilter,<br />

Aufsaugmaterial und andere betriebsbedingt anfallende ölverschmutzte<br />

Materialien gesammelt.<br />

Bild : Abfallsammelbehälter

Stand: August 2002<br />

<strong>Formular</strong> 6/3: Apparateliste für Geräte, Maschinen, Einrichtungen etc. Seite 1 von 2<br />

Die Kurzzeichen sollen - soweit zutreffend - DIN 28004, Teil 4 (Mai 1977) entsprechen.<br />

Sie sind einheitlich und auf Dauer (auch bei Änderungsanträgen) in Fließbildern, Apparateaufstellungsplänen etc. zu verwenden.<br />

Neue oder zu ändernde Apparate sind in der 2. Spalte anzukreuzen. Wesentliche Merkmale sind insbesondere: Bautyp, Konstruktionsmerkmale, Leistungs- und Kapazitätsangaben,<br />

Werkstoffe, Ausstattung, Ausrüstung, Angaben zur Funktion und Bedienung.<br />

Die letzte Spalte enthält Querverweise auf weitere textliche Erläuterungen, Apparatezeichnungen, Werkstoffnachweise etc., soweit vorhanden.<br />

Kurz- Neu<br />

Detailinfo<br />

zeichen Änd. Bezeichnung/verfahrenstechnische Aufgabe Wesentliche Merkmale<br />

auf Blatt<br />

Nr. Nr.<br />

AG1 Ansaug-Kulissenschalldämpfer 13m x 13m 6/3-1<br />

AG2 Abgas-Kulissenschalldämpfer 13m x 13m 6/3-1<br />

AG3 Ansaug-Umlenkgitter Leitbleche 6/3-1<br />

AG4 Turbulenzgitter Stahlgitter 6/3-1<br />

AG5 Abgasrohr (Augmentor Tube) 6m Innendurchmesser ; Stahlrohr 6/3-1<br />

AG6 Abgasdiffusor Lochblechmantel mit Prallkegel im Inneren, Stahl 6/3-1<br />

6/3-2<br />

Stahlkonstruktion an der Zellendecke zur Aufnahme des Triebwerks und Messung<br />

der Schubkraft<br />

AG7 Schubmessgerüst inklusive Hydraulikanlage für<br />

Kalibrierzylinder<br />

6/3-1<br />

AG8 Scherenhebebühne inklusive Hydraulikanlage 8m x 10m; Hebekapazität 3t, Grubenentlüftung; Bühnensumpf zum Auffangen und<br />

Ableiten anfallender Wasch- und Restflüssigkeiten ausgebildet<br />

30t Tragkraft, el. Antrieb 6/3-3<br />

AG9 Transportsystem bestehend aus Monorail-Bahn,<br />

Brückenkran und Hebeeinrichtung<br />

AG10 Rüststände (7) inklusive Hydraulikanlagen Höhenvariabel 6/3-1<br />

0,4m³, Durchfluß ca. 60L/min, 6,89bar 6/3-4<br />

AG11 Konservierungsanlage bestehend aus Fass, Fasspumpe<br />

und Verbindungsleitungen<br />

AG12 Ölfasswagen (3) inklusive Fasspumpe 0,1m³ 6/3-5<br />

AG13 Filterwaschanlage für Kerosinfilter 0,1m³, Kreislaufführung des verwendeten Lösemittels 6/3-6<br />

0,2 m³ für Waschwasser, 0,2 m³ für Reinigungsflüssigkeit, 3,45 bar, 45 L/min 6/3-7<br />

AG14 Waschwassermischanlage zum Zumischen von<br />

Isopropanol bei Triebwerkswäschen

Stand: August 2002<br />

<strong>Formular</strong> 6/3: Apparateliste für Geräte, Maschinen, Einrichtungen etc. Seite 2 von 2<br />

Die Kurzzeichen sollen - soweit zutreffend - DIN 28004, Teil 4 (Mai 1977) entsprechen.<br />

Sie sind einheitlich und auf Dauer (auch bei Änderungsanträgen) in Fließbildern, Apparateaufstellungsplänen etc. zu verwenden.<br />

Neue oder zu ändernde Apparate sind in der 2. Spalte anzukreuzen. Wesentliche Merkmale sind insbesondere: Bautyp, Konstruktionsmerkmale, Leistungs- und Kapazitätsangaben,<br />

Werkstoffe, Ausstattung, Ausrüstung, Angaben zur Funktion und Bedienung.<br />

Die letzte Spalte enthält Querverweise auf weitere textliche Erläuterungen, Apparatezeichnungen, Werkstoffnachweise etc., soweit vorhanden.<br />

Kurz- Neu<br />

Detailinfo<br />

zeichen Änd. Bezeichnung/verfahrenstechnische Aufgabe Wesentliche Merkmale<br />

auf Blatt<br />

Nr. Nr.<br />

AG15 Transformator 700 kVA, 400 Volt, 50Hz, 3 Phasen<br />

AG16 CO2-Löschanlage CO2-Flaschenbatterie 6/3-8<br />

AG17 Feinsprüh-Löschanlage 6/3-8<br />

AG18 Abfüllplatz Medienbetändige Fläche mit Tankwagenstellplatz 6/3-9<br />

AG19 Betriebsmittellager Lagerung von Betriebsstoffen 6/3-10<br />

AG20 Sicherheitsschrank 6/3-11

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

Anlagen zum <strong>Formular</strong> 6/3<br />

6/3-1 Schallschutz<br />

6/3-1.1 Einrichtungen<br />

6/3-2 Schubmessgerüst inklusive Hydraulikanlage<br />

6/3-3 Transportsystem<br />

6/3-4 Konservierungsanlage<br />

6/3-4.1 Schema Konservierungsanlage<br />

6/3-5 Ölfasswagen inklusive Pumpe<br />

6/3-6 Filterwaschanlage<br />

6/3-7 Waschwassermischanlage<br />

6/3-8 Feuerlöschanlage<br />

6/3-9 Abfüllplatz für Kerosin und/oder Restflüssigkeiten<br />

6/3-10 Betriebsmittellager<br />

6/3-11 Sicherheitsschrank<br />

Band BImSchG-Antrag<br />

Ersteller Lufthansa Technik AG, FRA T/JA<br />

Stand 15. Juli 2004<br />

Fraport

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

6/3-1 Schallschutz<br />

1. Allgemeines<br />

Band BImSchG-Antrag<br />

Ersteller Lufthansa Technik AG, FRA T/JA<br />

Stand 15. Juli 2004<br />

Fraport<br />

Die Schalldämpfer haben die Aufgabe, die Schallübertragungen vom Prüfkanal in<br />

die angrenzenden Gebäude und die Umgebung so weit wie möglich zu minimieren.<br />

Dabei darf der Luftstrom allerdings nur geringfügig beeinflusst werden.<br />

Um die optimale Dämpferkonfiguration hinsichtlich Akustik und Strömungstechnik<br />

zu erhalten, wurden die Kulissenabmessungen, Art und Geometrie gemäß den<br />

spezifischen Bedingungen des vorliegenden Prüfstands festgelegt.<br />

Das Schalltechnische Büro BeSB hat mit dem Gutachten Nr. 4060.6-03 die<br />

Schallemissionen untersucht und den Einfluss auf die Umgebung bewertet. Hierbei<br />

wurden die notwendigen Dämpfungswerte und Schalldämmassnahmen festgelegt,<br />

wonach die zu installierenden Kulissendämpfer gebaut werden müssen.<br />

Im vorliegenden Fall werden Kulissenschalldämpfer mit Standard-Lochblech-<br />

Kulissen eingesetzt. Diese wirken aufgrund der absorbierenden Kulissenfüllung<br />

breitbandig.<br />

2. Belastung der Schallschutzeinrichtungen<br />

Die Kulissen sind durch die hohe Strömungsgeschwindigkeiten der sie<br />

umströmenden Luft und die durch den Triebwerkstest in das Gebäude<br />

eingeleiteten Vibrationen stark belastet. Zudem sind sie ständig der<br />

Witterung ausgesetzt. Um ein Austragen der Absorberfüllung aus der<br />

Kulisse zu vermeiden, sollte im Standardfall eine Strömungsgeschwindigkeit<br />

von >30 m/s im Spaltkanal vermieden werden.<br />

3. Aufbau<br />

Die im Prüfkanal eingesetzten Schalldämpfer sind im wesentlichen Standard-<br />

Lochblechkulissen, die aufgrund ihrer absorbierenden Kulissenfüllung breitbandig<br />

wirken.<br />

Eine Kulisse besteht aus einem formstabilen, selbstragenden und feuerverzinkten<br />

Lochblechmantel mit Aussteifungen aus Glattblech. Der Kulissenkörper ist mit einer<br />

nicht brennbaren Mineralfaser gefüllt, welche ihrerseits durch ein Glasvlies<br />

umschlossen wird. Die Anströmseite ist halbrund ausgeführt und die Abströmseite<br />

bildet einen Kurzdiffusor.<br />

4. Anforderungen an die Kulissen<br />

Es dürfen keine Nieten verwendet werden, alle anderen evtl. verwendeten<br />

Befestigungselemente sind gegen Verlieren zu sichern ( z.B. verschweißen ).

6/3-1.1 Einrichtungen<br />

9<br />

2<br />

1 Ansaug-Kulissenschalldämpfer (AG1)<br />

2 Abgas-Kulissenschalldämpfer (AG2)<br />

3 Ansaug-Umlenkbleche (AG3)<br />

4 Turbulenzgitter (AG4)<br />

5 Abgasrohr (AG5)<br />

6 Abgasdiffusor (AG6)<br />

7 Schubmessgerüst (AG7)<br />

8 Hebebühne (AG8)<br />

9 Transportsystem (AG9)<br />

10 Rüststände (AG10)<br />

1<br />

5 6<br />

8<br />

4<br />

3<br />

7<br />

10

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

Band BImSchG-Antrag<br />

Ersteller Lufthansa Technik AG, FRA T/JA<br />

Stand 15. Juli 2004<br />

Fraport<br />

6/3-2 Schubmessgerüst inkl. Hydraulikanlage<br />

Das Schubmessgerüst wird in der Decke der Prüfzelle installiert. Über das Mono-<br />

Rail - Schienensystem wird das zu testende Triebwerk in das Schubmessgerüst<br />

gefahren und über den Adapter verriegelt. Die notwendigen Verbindungen werden<br />

über die im Schubmessgerüst befindliche Adapterplatte und das entsprechende<br />

Gegenstück im Triebwerksadapter hergestellt.<br />

Bild : Beispiel Schubmessgerüst<br />

Zur Verriegelung des Triebwerksadapters und zum Kalibrieren der<br />

Schubmessdosen steht im Kompressor-/Hydraulikraum des Betriebsgebäudes eine<br />

Hydraulikanlage zur Verfügung.<br />

Bild : Hydraulikaggregat

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

6/3-3 Transportsystem<br />

Das Transportsystem besteht aus<br />

� Monorail - Schienensystem<br />

� Brückenkran<br />

Band BImSchG-Antrag<br />

Ersteller Lufthansa Technik AG, FRA T/JA<br />

Stand 15. Juli 2004<br />

Fraport<br />

Zur Aufnahme der Triebwerke inkl. Adapter wird an dem Brückenkran in der<br />

Rüsthalle ein Stück Monorail-Schiene vorgesehen. Hierüber wird die Schnittstelle<br />

zu den einzelnen Rüstplätzen und der Testzelle dargestellt. Der 30t Brückenkran<br />

kann so die Triebwerke in bzw. aus den Rüstböcken aufnehmen und zur<br />

Durchführung in die Testzelle bewegen. Dort wird das Triebwerk vom Kran auf eine<br />

zum Monorail-System gehörende Drehscheibe übergeben. Mit der Drehscheibe<br />

wird das Triebwerk mit seiner Düse in Richtung der Durchführung zur Testzelle<br />

gedreht. Dies ist notwendig, da die Triebwerke stets mit dem Lufteinlass zuerst in<br />

die Rüstböcke gefahren werden müssen, um Anbauteile problemlos zu montieren.<br />

Die Tragkraft des gesamten Transportsystems liegt bei 30t. Die<br />

Transportgeschwindigkeit ist individuell einstellbar.<br />

Das Schienensystem ist im wesentlichen eine Doppel-T-Träger Konfiguartion, an<br />

der die Laufkatzen fahren.

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

6/3-4 Konservierungsanlage<br />

Band BImSchG-Antrag<br />

Ersteller Lufthansa Technik AG, FRA T/JA<br />

Stand 15. Juli 2004<br />

Fraport<br />

Die Konservierungsölanlage besteht standardmäßig aus den folgenden<br />

Komponenten:<br />

� 200 Liter (0,2 m³) Vorratsfass<br />

� Pumpe<br />

� Saugleitung mit Durchfluss von ca. 30 L/min bei ca. 3,45 bar<br />

� Füllstandsanzeiger<br />

� Filter<br />

� Regelventil am T-Anschluss zur Kerosinleitung im Schubgerüst<br />

� Edelstahlleitung<br />

Die Pumpe und Armaturen sind dabei fest im Betriebgebäude installiert. Das Ölfass<br />

befindet sich ebenfalls im Betriebsgebäude. Zur Lecksicherung steht das Ölfass auf<br />

einer Auffangwanne.<br />

Bild 1: Pumpe/Armaturen Bild 2: Ölfass

6/3-4.1 Schema Konservierungsanlage<br />

1 Vorratsbehälter 9 Pumpe / Motor<br />

2 Füllstandsanzeiger 10 Sicherheitsventil<br />

3 Temperaturanzeiger 11 Druckanzeiger<br />

4 Füllstandsgeber 12 Filter<br />

5 Filter 13 Fernabschalter<br />

6 Niveauschalter 14 Rückschlagventil<br />

7 Entlüfter 15 Rohr<br />

8 Abfluss 16 Filter<br />

Legende

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

6/3-5 Ölfasswagen inklusive Pumpe<br />

Band BImSchG-Antrag<br />

Ersteller Lufthansa Technik AG, FRA T/JA<br />

Stand 15. Juli 2004<br />

Fraport<br />

Zum Befüllen der zu testenden Triebwerke stehen Ölwagen zur Verfügung. Der<br />

Fasswagen wird zum Befüllen an das Triebwerk herangefahren. Über einen<br />

Füllschlauch wird das Öl in den Öltank gepumpt. Der Ölwagen wird über<br />

Zapfstellen im Betriebsmittellager gefüllt. Die Füllmenge beträgt ca. 0,1m³ und es<br />

stehen 3 Ölwagen zur Verfügung, da zum Teil unterschiedliche Öle verwendet<br />

werden.<br />

Bild : Ölwagen mit Pumpe

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

6/3-6 Filterwaschanlage<br />

Band BImSchG-Antrag<br />

Ersteller Lufthansa Technik AG, FRA T/JA<br />

Stand 15. Juli 2004<br />

Fraport<br />

Für die Reinigung von speziell für den Prüflauf verwendeten Triebwerksfiltern wird<br />

eine Filterwaschanlage (Bild 1) benötigt. Bei der Filterwaschanlage handelt es sich<br />

im wesentlichen um einen Reinigungstisch. Das mobile, eigenständige Kreislauf-<br />

System besteht aus Spülwanne, Absetzwanne, Grob- und Feinfilter,<br />

Flüssigkeitsbehälter und Pumpe.<br />

Die Filter werden auf dem Reinigungstisch manuell mit Lösemittel ausgespült.<br />

Dabei wird der Filter mit einem Sprüh- oder Hohlstielpinsel mit<br />

Reinigungsflüssigkeit abgespült. Die ablaufende Flüssigkeit wird in einer<br />

Absetzwanne mit Grobfiltersieb von groben Verunreinigungen befreit und fließt<br />

dann in den Innenbehälter mit einer Feinfilterpatrone.<br />

Die gereinigte Flüssigkeit sammelt sich im Flüssigkeitsbehälter und kann über die<br />

Pumpe erneut zum Arbeitstisch geführt werden.<br />

Da die Reinigungsflüssigkeit bei jeder Benutzung gefiltert wird, bleibt sie auch bei<br />

längerer Verwendung sauber. Die Entsorgungs- und Austauschintervalle werden<br />

verlängert. Der Vorteil zu herkömmlichen Reinigungseinrichtungen besteht so, in<br />

einem Vorteil für die Ökologie und in der Reduzierung der Betriebskosten.<br />

Die Patrone des Feinfilters besteht aus natürlicher Zellulose.<br />

Verschmutzte Reinigungsflüssigkeit und Filter werden als Abfall über ein<br />

Entsorgungsunternehmen entsorgt.<br />

Bild: Beispiel für einen Reinigungstisch

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

6/3-7 Waschwassermischanlage<br />

Band BImSchG-Antrag<br />

Ersteller Lufthansa Technik AG, FRA T/JA<br />

Stand 15. Juli 2004<br />

Fraport<br />

Triebwerke werden auf dem Prüfstand von innen gereinigt, wenn der Verdacht<br />

besteht, dass Verunreinigungen auf den Schaufeln im Inneren des Motors die<br />

Strömung so stark beeinträchtigen, dass es zu Leistungsverlusten kommt. In<br />

diesem Fall wird in das laufende Triebwerk von vorne in den Triebwerkseinlauf<br />

Wasser eingespritzt. Bei starken Verunreinigungen wird dem Waschwasser auch<br />

ein Reiniger zugeführt.<br />

Bei Reinigungen im Winter muss dem Waschwasser zusätzlich Isopropanol<br />

(Alkohol) zugeführt werden, damit es beim Waschvorgang nicht zu Vereisungen<br />

kommt. Mögliche Vereisungen können den Motor stark beschädigen. Dies ist<br />

vergleichbar mit der Zugabe von Frostschutzmitteln in das Scheibenwaschwasser<br />

beim Auto.<br />

Bei der Waschwassermischanlage handelt es sich um einen Anlage, die aus einem<br />

Waschwasservorratstank, einem Reinigungs- und/oder Frostschutzmitteltank,<br />

Pumpe sowie einer entsprechenden Versorgungsleitung besteht.<br />

Bei Betrieb der Anlage wird das Waschwasser mit Hilfe einer Pumpe in die Leitung<br />

bis hin zum Sprühkopf des Reinigungsschlauches gefördert. Durch Ejektorwirkung<br />

wird dem Waschwasser automatisch eine definierte Menge Reinigungs- und/oder<br />

Frostschutzmittel zugeführt.<br />

Das aus dem Triebwerk austretende Waschwasser wird im Hebebühnensumpf<br />

gesammelt und über eine Leitung in den Restflüssigkeitstank gepumpt. Dieser wird<br />

in regelmäßigen Abständen geleert.

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

6/3-8 Feuerlöschanlagen<br />

Band BImSchG-Antrag<br />

Ersteller Lufthansa Technik AG, FRA T/JA<br />

Stand 15. Juli 2004<br />

Fraport<br />

Im Prüfraum wird eine CO 2 - und eine Feinsprühlöschanlage installiert. Die<br />

dazugehörenden Geräte und Druckflaschen sind im Feuerlöschraum neben dem<br />

Prüfraum im Servicegebäude untergebracht. Die beiden Anlagen können<br />

unabhängig voneinander über ein Feuerlöschpaneel vom Beobachtungs- und<br />

Messraum ausgelöst werden.<br />

Generell wird der Brandschutz im beiliegenden Brandschutzgutachten beschrieben,<br />

welches mit der Flughafenfeuerwehr abgestimmt wurde. (siehe Kapitel 18)<br />

1. CO2-Löschanlage<br />

Vor dem Anlassen des Triebwerks muss die Verbindung zwischen Löschleitung<br />

und Triebwerkscowling hergestellt werden. Jetzt kann bei Ausbruch eines<br />

Motorbrandes der Löschvorgang ausgelöst werden. Beim elektrischen Auslösen<br />

über die Bedientafel wird der Auslösevorgang um ca. 20 Sekunden verzögert, in<br />

denen über ein akustisches und optisches Signal zum sofortigen Verlassen des<br />

Prüfraums aufgefordert wird. Die eigentliche Auslösung geschieht durch die<br />

elektrische Entriegelung der Hauptauslösevorrichtung an der zugehörigen CO 2 -<br />

Batterie. Die Flaschen werden über ein Magnet und ein Gestänge geöffnet. Das<br />

CO 2 strömt durch das Rohrleitungssystem zwischen Triebwerk und Cowling und<br />

erstickt das Feuer. Der Endschalter der Auslösevorrichtung betätigt die Warnhupe<br />

und lässt ggf. Feuerschutztüren zufallen. Derselbe Vorgang kann durch Betätigen<br />

des betreffenden Handauslösers eingeleitet werden. Die zweite CO 2 -Batterie dient<br />

als Reserve und kann in gleicher Weise eingesetzt werden.<br />

2. Feinsprühlöschanlage<br />

Die moderne Sprühwasserlöschanlage arbeitet im Gegensatz zu Sprinkleranlagen<br />

mit offenen Löschdüsen. Im Prüfstand werden eine Vielzahl von Düsen zu<br />

Löschbereichen kombiniert. Tritt der Ernstfall ein, strömt das Löschwasser über ein<br />

Bereichsventil aus allen Düsen im Schutzbereich gleichzeitig aus und bekämpft den<br />

Brand schnell und zuverlässig.<br />

Für den effektiven Einsatz der Sprühwasser-Löschanlage muss die<br />

Wasserversorgung die benötigte Wassermenge mit richtig bemessenem Druck<br />

liefern. Die Versorgung erfolgt über ein Feuerlöschfahrzeug der<br />

Flughafenfeuerwehr, dass an die Trockenleitung angeschlossen wird.<br />

Druckluftwasserbehälter und Pumpen werden zunächst nicht vorgesehen (siehe<br />

Brandschutzgutachten).

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

6/3-9 Abfüllplatz für Kerosin und/oder<br />

Restflüssigkeiten<br />

Band BImSchG-Antrag<br />

Ersteller Lufthansa Technik AG, FRA T/JA<br />

Stand 15. Juli 2004<br />

Fraport<br />

Um die Tanks von Tanklastzügen aus befüllen zu können, ist zwischen den<br />

beiden Domschächten der Tanks ein Anschluss mit einer entsprechenden<br />

Tankwagenschnellkupplung vorgesehen. Um den einschlägigen rechtlichen<br />

Anforderungen zu genügen wird der Tankbereich als dichte Betonwanne<br />

ausgeführt, so dass der Tankwagen während des Tankvorgangs in dieser<br />

Wanne stehen kann. Beim Betanken muss darauf geachtet werden, dass<br />

der Stecker der Füllstandsmessschaltung am Tanklastzug angeschlossen<br />

wird. Dadurch wird ein Überfüllen der Tanks vermieden. Die in den Tanks<br />

installierten Füllstandsgrenzschalter stoppen den Tankvorgang bei<br />

eEreichen der maximalen zulässigen Füllstandshöhe. Die Befüllleitung läuft<br />

ohne Restmenge leer.<br />

Zudem dient der Abfüllplatz auch als Standplatz für das<br />

Entsorgungsfahrzeug beim entleeren des Restflüssigkeitentanks.<br />

Die Entwässerung der Fläche erfolgt über einen verschließbaren<br />

Bodeneinlauf. Der Ablauf wird bei jedem Abfüllvorgang verschlossen.<br />

Bild: Abfüllplatz

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

6/3-10 Betriebsmittellager<br />

Band BImSchG-Antrag<br />

Ersteller Lufthansa Technik AG, FRA T/JA<br />

Stand 15. Juli 2004<br />

Fraport<br />

Im Betriebsmittellager werden alle zum Betrieb notwendigen Stoffe gelagert.<br />

Hierzu gehören unter anderem Ölfässer, die auf entsprechenden<br />

Auffangwannen gelagert werden.<br />

Bild : Betriebsmittellager

Ausbau Flughafen Frankfurt Main<br />

Unterlagen zum Planfeststellungsverfahren<br />

6/3-11 Sicherheitsschrank<br />

Band BImSchG-Antrag<br />

Ersteller Lufthansa Technik AG, FRA T/JA<br />

Stand 15. Juli 2004<br />

Fraport<br />

Im Sicherheitsschrank werden überwiegend Fette sowie Löse- und<br />

Reinigungsmittel wie z.B. Spiritus gelagert. Es handelt es sich um<br />

Verbrauchsmengen. Der Schrank muss nach der Entnahme wieder<br />

verschlossen werden.<br />

Bild : Sicherheitsschrank