Inhouse Rapid PCB Prototyping Produktkatalog - LPKF Laser ...

Inhouse Rapid PCB Prototyping Produktkatalog - LPKF Laser ...

Inhouse Rapid PCB Prototyping Produktkatalog - LPKF Laser ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

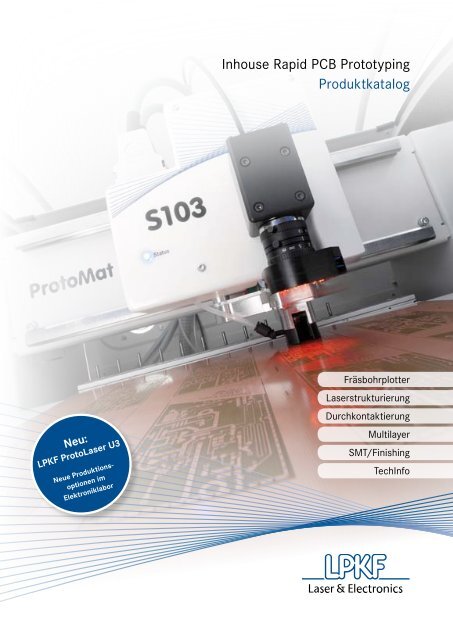

Neu:<br />

<strong>LPKF</strong> Proto<strong>Laser</strong> U3<br />

Neue Produktionsoptionen<br />

im<br />

Elektroniklabor<br />

<strong>Inhouse</strong> <strong>Rapid</strong> <strong>PCB</strong> <strong>Prototyping</strong><br />

<strong>Produktkatalog</strong><br />

Fräsbohrplotter<br />

<strong>Laser</strong>strukturierung<br />

Durchkontaktierung<br />

Multilayer<br />

SMT/Finishing<br />

TechInfo

Haben Sie Fragen zur Bestellung?<br />

Benötigen Sie technischen Service?<br />

Hier finden Sie alle Informationen zu Vertrieb und Service.<br />

Unsere kompetenten Mitarbeiter beraten Sie gerne.<br />

<strong>LPKF</strong> Vertrieb und Service<br />

Europa (<strong>LPKF</strong> Zentrale)<br />

Telefon +49 (0) 5131-7095-0<br />

Fax +49 (0) 5131-7095-90<br />

Nord- / Zentralamerika<br />

Telefon +1 (503) 454-4200<br />

Fax +1 (503) 682-7151<br />

China<br />

Telefon<br />

Vertrieb +86-2223785318<br />

Service +86-2223785328<br />

Fax +86-2223785398<br />

Weltweite<br />

<strong>LPKF</strong>-Vertretungen<br />

Die <strong>LPKF</strong> AG verfügt über<br />

ein weltweites Vertriebsnetz.<br />

Eine Übersicht über alle <strong>LPKF</strong>-<br />

Vertretungen finden Sie auf<br />

Seite 116.<br />

Für weitere Informationen<br />

besuchen Sie bitte unsere<br />

Web seite www.lpkf.com.<br />

E-Mail sales.rp@lpkf.com<br />

support.rp@lpkf.com<br />

E-Mail sales@lpkfusa.com<br />

support@lpkfusa.com<br />

Website www.lpkf.com<br />

Website www.lpkfusa.com<br />

E-Mail sales@lpkf.cn Website www.lpkf.cn

Willkommen bei<br />

<strong>LPKF</strong> <strong>Rapid</strong> <strong>PCB</strong> <strong>Prototyping</strong><br />

Vielen Dank für Ihr Interesse. In diesem Katalog finden Sie alles, was Sie für das <strong>Rapid</strong> <strong>PCB</strong><br />

<strong>Prototyping</strong> benötigen: Maschinen, Werkzeuge, Verbrauchsmaterialien, Zubehör und Software.<br />

Der Anhang „Technische Informationen“ erläutert die einzelnen Prozessschritte und hilft mit<br />

Tipps und Tricks beim praktischen Einsatz der <strong>LPKF</strong>-Systeme für beste Produktionsergebnisse.<br />

Warum <strong>Inhouse</strong>-<strong>Prototyping</strong>?<br />

Weil das <strong>Inhouse</strong> <strong>PCB</strong> <strong>Prototyping</strong> im heutigen ra santen<br />

Technologiefortschritt ein entscheidendes Element<br />

ist, dem Wettbewerb ein Stück voraus zu sein. Statt<br />

auf externe Lieferanten zu warten, findet der <strong>Inhouse</strong>-<br />

<strong>Prototyping</strong>-Zyklus von der Planung zum optimierten<br />

Layout zeitsparend im eigenen Haus statt. Denn auch<br />

das Thema Sicherheit spielt eine Rolle. Beim <strong>Inhouse</strong>-<br />

<strong>Prototyping</strong> bleiben alle Daten und Entwürfe sicher im<br />

eigenen Haus. Dabei zeichnet sich das <strong>LPKF</strong> <strong>Rapid</strong> <strong>PCB</strong><br />

<strong>Prototyping</strong> durch einfache Handhabung aus.<br />

Die Produktion von hochwertigen Leiterplatten in der<br />

eigenen Entwicklungsabteilung oder dem eigenen Labor<br />

ist ein entscheidender Vorteil.<br />

Mit <strong>LPKF</strong>-Produkten k önnen ein- oder doppelseitige<br />

Leiterplatten, Multilayer, Hochleistungs-Schaltkreise,<br />

HF- und Mikrowellen-Leiter platten, starre oder flexible<br />

Leiterplatten hergestellt werden. Auch leiterplattenfremde<br />

Produkte wie Polyimidschablonen, Plastik- und<br />

Aluminiumteile sowie viele andere Anwendungen lassen<br />

sich einfach und k ostengünstig fertigen.<br />

Über <strong>LPKF</strong><br />

Mit mehr als 35 Jahren Erfahrung und vielen kundenspezifischen<br />

Lösungen ist <strong>LPKF</strong> weltweit Marktführer<br />

im <strong>Rapid</strong> <strong>PCB</strong> <strong>Prototyping</strong>. Mehr als 600 Mitarbeiter<br />

sorgen rund um den Globus für professionelle Unterstützung<br />

in Vertrieb und Service.<br />

Willkommen bei <strong>LPKF</strong> <strong>Rapid</strong> <strong>PCB</strong> <strong>Prototyping</strong><br />

1

Inhalt<br />

Produktinformationen<br />

Fräsbohrplotter 3<br />

<strong>Rapid</strong> <strong>PCB</strong> <strong>Prototyping</strong> – schneller zur Leiterplatte 3<br />

<strong>LPKF</strong>-Fräsbohrplotter 4<br />

<strong>LPKF</strong> ProtoMat S103 6<br />

<strong>LPKF</strong> ProtoMat S63 8<br />

<strong>LPKF</strong> ProtoMat S43 10<br />

<strong>LPKF</strong> ProtoMat E33 12<br />

<strong>LPKF</strong> ProtoMat H100 14<br />

<strong>LPKF</strong> ProtoMat X60 16<br />

Vergleich <strong>LPKF</strong>-Fräsbohrplotter 18<br />

Optionen & Zubehör 19<br />

<strong>LPKF</strong>-Bohr- und Fräswerkzeuge 23<br />

Verbrauchsmaterial 27<br />

<strong>LPKF</strong> CircuitPro – das intelligente Software-Paket 31<br />

Innovative <strong>Laser</strong>technik<br />

für das <strong>Rapid</strong> <strong>PCB</strong> <strong>Prototyping</strong> 35<br />

<strong>LPKF</strong> Proto<strong>Laser</strong> S 36<br />

<strong>LPKF</strong> Proto<strong>Laser</strong> U3 38<br />

Durchkontaktierung 41<br />

<strong>LPKF</strong> ProConduct 42<br />

<strong>LPKF</strong> Contac RS / <strong>LPKF</strong> MiniContac RS 44<br />

<strong>LPKF</strong> EasyContac 46<br />

<strong>LPKF</strong> ViaCleaner 47<br />

Multilayer-Leiterplatten 48<br />

<strong>LPKF</strong> MultiPress S 50<br />

SMT <strong>Rapid</strong> <strong>PCB</strong> <strong>Prototyping</strong> 52<br />

<strong>LPKF</strong> ProMask und <strong>LPKF</strong> ProLegend 54<br />

<strong>LPKF</strong> ProtoPrint S und ProtoPrint S RP 56<br />

<strong>LPKF</strong> ProtoPlace S 58<br />

<strong>LPKF</strong> ProtoPlace BGA 60<br />

<strong>LPKF</strong> ProtoFlow S und ProtoFlow S/N2 62<br />

Die <strong>LPKF</strong> E-Linie 64<br />

Weitere Optionen für die Durchkontaktierung,<br />

Multilayerfertigung und das SMT-<strong>Prototyping</strong> 66<br />

2 Inhaltsverzeichnis<br />

Kundenstimmen 71<br />

Spezialist für die Mikromaterialbearbeitung 72<br />

Technische Informationen<br />

Technische Informationen 75<br />

Prozessschritte des <strong>PCB</strong>-<strong>Prototyping</strong> 76<br />

Grundwissen Leiterplatten 78<br />

Software 80<br />

Leiterplatten strukturieren und bearbeiten 82<br />

<strong>Laser</strong>-Mikromaterialbearbeitung 84<br />

Leiterplattenstrukturierung mit dem<br />

<strong>LPKF</strong> Proto<strong>Laser</strong> S 86<br />

Das Allzweckwerkzeug: Der <strong>LPKF</strong> Proto<strong>Laser</strong> U3 88<br />

Auswahl der Systeme zur mechanischen<br />

Leiterplattenstrukturierung 90<br />

Multilayer: herstellen und verpressen 92<br />

Körnen, Bohren und Ausschneiden 94<br />

Systeme zur Durchkontaktierung 95<br />

<strong>LPKF</strong> ViaCleaner – eine saubere Lösung 98<br />

Vergleich der Durchkontaktierungsverfahren 99<br />

Lötstopplack und Bestückungsdruck 100<br />

Lotpastendruck 101<br />

SMD-Bestückung 102<br />

Reflow-Löten 103<br />

Applikationen 104<br />

Mit den Aufgaben wachsen:<br />

Upgrades für die ProtoMaten 107<br />

Fachbegriffe aus der Elektronik 108<br />

Index 112<br />

<strong>LPKF</strong>-Vertretungen 116<br />

Impressum 117

Fräsbohrplotter<br />

<strong>Rapid</strong> <strong>PCB</strong> <strong>Prototyping</strong> –<br />

schneller zur Leiterplatte<br />

Schnelle Entwicklung – schneller Markteintritt. Mit der <strong>Rapid</strong> <strong>PCB</strong> <strong>Prototyping</strong>-Lösung von <strong>LPKF</strong><br />

ist das leicht zu realisieren. Von der Strukturierung des Basismaterials bis zum komplexen, serien-<br />

nahen Multilayer in weniger als einem Tag. Der Zyklus eines Prototypen – Entwurf, Produktion, Test<br />

und Optimierung – kann mit <strong>LPKF</strong>-Produkten in nur einem Tag durchlaufen werden. So wirtschaft-<br />

lich kann die Herstellung von Leiterplatten-Prototypen im eigenen Haus sein!<br />

Leiterplatten strukturieren<br />

Die <strong>LPKF</strong>-ProtoMat-Serie setzt weltweit Standards in<br />

Präzision, Flexibilität und Bedienerfreundlichkeit. Die<br />

<strong>LPKF</strong>-Fräsbohrplotter sind bei der schnellen <strong>Inhouse</strong>-<br />

Produktion von Leiterplatten, egal ob bei Einzelstücken<br />

für Entwicklungsprojekte oder bei Kleinserien,<br />

schlichtweg unersetzlich. Sie sind ideal geeignet für<br />

Hoch leistungs-, Analog-, Digital-, HF- und Mikrowellen-<br />

Anwendungen. Made in Europe: <strong>LPKF</strong>-Fräsbohrplotter<br />

gelten seit mehr als drei Jahrzehnten als Maßstab beim<br />

Fräsen, Bohren und Konturfräsen von Leiterplatten.<br />

Für völlig neue Produktionsweisen steht ein Zwillingspaar<br />

bereit: die Leiterplattenstrukturierung und die<br />

M ikromaterialbearbeitung mit den kompakten <strong>Laser</strong>systemen<br />

<strong>LPKF</strong> Proto<strong>Laser</strong> S und Proto<strong>Laser</strong> U3 setzen<br />

neue Maßstäbe bei Qualität, Tempo und Materialien.<br />

Multilayer, Durchkontaktierung und<br />

Bestückung<br />

Die <strong>LPKF</strong>-Fräsbohrplotter eignen sich hervorragend für<br />

das <strong>Rapid</strong> <strong>PCB</strong> <strong>Prototyping</strong> von Multilayern. Kombiniert<br />

mit einer Multilayerpresse wie z. B. der MultiPress S<br />

und einem Durchkontaktierungs-System entstehen<br />

hochwertige Multilayer-Leiterplatten, die anschließend<br />

mit dem <strong>LPKF</strong> ProtoPlace bestückt werden.<br />

Die Vorteile zeigen sich besonders in der<br />

Entwicklungsphase eines komplexen<br />

Designs.<br />

Vielseitige Software<br />

Alle <strong>LPKF</strong>-Strukturiersysteme werden mit einem<br />

umfangreichen Softwarepaket ausgeliefert, optimiert<br />

für einfache Bedienung, höchste Qualität und schnelle<br />

Ergebnisse. <strong>LPKF</strong> CircuitPro importiert alle gängigen<br />

CAD-Daten und übermittelt die Produktionsdaten an<br />

die Strukturiersysteme.<br />

Weitere Anwendungen<br />

Neben der Leiterplattenfertigung in Rekordzeit haben<br />

die <strong>LPKF</strong>-Systeme ihre Vielseitigkeit in unterschiedlichsten<br />

Anwendungen bewiesen: Gehäuse, Frontplatten,<br />

Aluminium- und Plastikbearbeitung, Nutzentrennung<br />

von bestückten Leiterplatten, Schneiden und<br />

Gravieren von Plastikfolien bis hin zur geometrisch<br />

exakten Strukturierung von HF-Boards auf Keramik.<br />

<strong>Rapid</strong> <strong>PCB</strong> <strong>Prototyping</strong> – schneller zur Leiterplatte<br />

3<br />

Index TechInfo SMT/Finishing Multilayer Durchkontaktierung <strong>Laser</strong>strukturierung Fräsbohrplotter

<strong>LPKF</strong>-Fräsbohrplotter<br />

<strong>Inhouse</strong>-Produktion von Leiterplatten-Prototypen<br />

und Kleinserien<br />

Schnell, präzise und einfach – diese Forderungen der Anwender<br />

erfüllen die Fräsbohrplotter von <strong>LPKF</strong> seit mehr als 35 Jahren.<br />

Die jüngste Generation hat zusätzliches Wachs tumspotenzial:<br />

Alle Fräsbohrplotter der ProtoMat-Serie lassen sich Schritt für<br />

Schritt bis hin zur Vollausstattung aufrüsten. Drei spezialisierte<br />

Systeme runden das Spektrum nach unten und oben ab.<br />

4 <strong>LPKF</strong>-Fräsbohrplotter<br />

Inhalt<br />

<strong>LPKF</strong> ProtoMat S103 6<br />

<strong>LPKF</strong> ProtoMat S63 8<br />

<strong>LPKF</strong> ProtoMat S43 10<br />

<strong>LPKF</strong> ProtoMat E33 12<br />

<strong>LPKF</strong> ProtoMat H100 14<br />

<strong>LPKF</strong> ProtoMat X60 16<br />

Vergleich <strong>LPKF</strong>-Fräsbohrplotter 18<br />

Optionen & Zubehör 19<br />

Bohr- und Fräswerkzeuge 23<br />

Verbrauchsmaterial 27

Top-Ausstattung: In Serie oder zum Nachrüsten<br />

Je nach Serie oder Modell variieren die Ausstattungsmerkmale<br />

– eine genaue Aufstellung steht bei den<br />

jeweiligen Modellen. Interessant sind zum Beispiel:<br />

• Fräsbohrspindeln mit 40.000, 60.000 oder<br />

100.000 U/min.<br />

• Der automatische Werkzeugwechsler tauscht w ährend<br />

des Fer tigungsprozesses selbsttätig Werkzeuge aus.<br />

Dies verkürzt die Einrichtzeit und er möglicht be dienerloses<br />

Arbeiten. Im automatischen Werkzeugwechsler<br />

ist eine Werk zeugrampe inte griert. Mit dieser Rampe<br />

stellen die ProtoMaten die Arbeits tiefe der Werkzeuge<br />

auto matisch ein.<br />

• Die optische Passermarkenerkennung zur genauen<br />

Positionsbestimmung der Leiterplatte ist für fast alle<br />

Fräsbohrplotter erhältlich. Die <strong>LPKF</strong>-Software erkennt<br />

die Passermarken und referenziert die Fräskopfposition<br />

entsprechend.<br />

• Mit einem integrierten Dispenser wird Lot paste<br />

punktgenau aufgebracht.<br />

• Der Vakuumtisch fixiert das Werkstück plan auf<br />

der gesamten Arbeitsfläche.<br />

Alle <strong>LPKF</strong>-Fräsbohrplotter werden mit einer Systemsoftware geliefert, die aus gängigen CAD-Daten<br />

optimierte Arbeitsabläufe entwickelt.<br />

<strong>LPKF</strong>-Fräsbohrplotter<br />

5<br />

Index TechInfo SMT/Finishing Multilayer Durchkontaktierung <strong>Laser</strong>strukturierung Fräsbohrplotter

<strong>LPKF</strong> ProtoMat S103<br />

Der Spezialist für HF- und Mikrowellen-Anwendungen<br />

Artikel: <strong>LPKF</strong> ProtoMat S103<br />

Art.-Nr.: 127410<br />

Bestell-Info: Siehe Umschlag vorne<br />

Anwendungen<br />

Fräsen/Bohren 1- & 2-lagiger Leiterplatten<br />

Fräsen/Bohren von HF-, Mikrowellen-Substraten<br />

Fräsen/Bohren von Multilayern bis 8 Lagen<br />

Konturfräsen von Leiterplatten<br />

Fräsen flexibler, starrflexibler Leiterplatten<br />

Gravieren von Frontplatten/Schildern<br />

Fräsen von Ausschnitten in Frontplatten<br />

Fräsen von SMD-Lotpastenschablonen<br />

Gehäusebearbeitung<br />

Fräsen von Lötrahmen<br />

Nutzentrennung, Nachbearbeitung von LP<br />

Bohren von Testadaptern<br />

Inspection Templates<br />

Dispensen von Lotpaste<br />

Hohe Arbeitsgeschwindigkeit:<br />

max. 150 mm/s (6”/s)<br />

Der ProtoMat S103 ist einer der hochwertigsten<br />

<strong>LPKF</strong>-Fräsbohrplotter. Das umfassend ausgestattete<br />

System eignet sich für alle Anwendungsgebiete<br />

einschließlich Multilayer- und HF-Anwendungen – auf<br />

FR4 18/18 Cu-Material lassen sich Leiterbahnbreiten<br />

bis 100 μm erzielen. Die hohe Drehzahl und Präzision<br />

gewährleisten die Fertigung von Leiterplatten der neuesten<br />

Generation. Die berührungslose, pneu matische<br />

Arbeitstiefenbegrenzung ermöglicht die Bearbeitung<br />

von Substraten mit empfindlicher Oberfläche.<br />

Der ProtoMat S103 ist ein unverzichtbares Werkzeug<br />

in jeder Prototypen- oder Kleinserienfertigung. Einfache<br />

Handhabung und höchste Zuverlässigkeit sind die<br />

Basis für eine wirtschaftlich und qualitativ hochwertige<br />

Produktion.<br />

6 <strong>LPKF</strong> ProtoMat S103<br />

• Vollautomatischer Betrieb<br />

• Höchste verfügbare Drehzahl (100.000<br />

U/min), feinste Auflösung (0,5 μm) und<br />

Wiederholgenauigkeit (± 0,001 mm)<br />

• Automatischer Werkzeugwechsel<br />

mit 15 Positionen<br />

• Automatische Fräsbreiteneinstellung<br />

• Pneumatische Arbeitstiefenbegrenzung<br />

• Optische Passermarkenerkennung<br />

• Integrierter Vakuumtisch<br />

• Dispensemöglichkeit

Ausstattung<br />

2,5-dimensionales Arbeiten mit<br />

Z-Achsen-Steuerung<br />

Durch seinen ausgefeilten Z-Achsen-Antrieb ist der<br />

ProtoMat S103 ideal zur Bearbeitung von Frontplatten<br />

und Gehäusen wie auch für Tiefenfräsungen in Mikrowellen-Leiterplatten<br />

geeignet. Auch die Bearbeitung<br />

bestückter Leiterplatten ist problemlos möglich.<br />

Fräsbohrspindel 100.000 U/min<br />

Der ProtoMat S103 arbeitet mit einer Drehzahl von<br />

100.000 U/min, einer max. Verfahrgeschwindigkeit von<br />

150 mm/s und einer Auflösung von 0,5 μm besonders<br />

schnell und präzise. Das stellt die Genauigkeit sicher,<br />

die zum Bohren und Fräsen von sehr feinen Strukturen<br />

notwendig ist – insbesondere bei High-End-Anwendungen<br />

im HF- und Mikrowellen-Bereich.<br />

Dispensen<br />

Der integrierte Dispenser bringt Lotpaste ohne<br />

aufwendige Datenaufbereitung vollautomatisch auf.<br />

Optionen & Zubehör<br />

• Staubabsaugung (Art.-Nr. 114647)<br />

• Kompressor inkl. 50-l-Behälter (Art.-Nr. 104863)<br />

• Statuslicht (Art.-Nr. 120128)<br />

• Messmikroskop (Art.-Nr. 113495)<br />

Weitere Optionen und Werkzeuge ab Seite 19.<br />

Technische Daten: <strong>LPKF</strong> ProtoMat S103<br />

Anwendungen<br />

HF- und Mikrowellen-Leiterplatten<br />

Der ProtoMat S103 erfüllt höchste Ansprüche an die<br />

Geometrie und Präzision für die Strukturierung von<br />

HF- und Mikrowellen-Prototypen. Spezielle Hartmetall-<br />

Werkzeuge erzeugen steile Fräskanten und vermindern<br />

die Eindringtiefe im Substrat.<br />

Konturenfräsen<br />

und Ausbrüche<br />

Der ProtoMat S103 fräst<br />

auch kom plizierte Formen<br />

und Aus schnitte oder trennt<br />

Nutzen aus bestückten<br />

L eiterplatten, Gehäuseteilen<br />

oder Frontplatten.<br />

Art.-Nr. 127410<br />

Max. Materialgröße und Layoutbereich (X/Y/Z) 229 mm x 305 mm x 35/22 mm (9” x 12” x 1,4”/0,9”)*<br />

Auflösung (X/Y) 0,5 μm (0,02 Mil)<br />

Wiederholgenauigkeit ± 0,001 mm (± 0,04 Mil)<br />

Genauigkeit im Passlochsystem ± 0,02 mm (± 0,8 Mil)<br />

Fräsbohrspindel Max. 100.000 U/min, softwaregesteuert<br />

Werkzeugwechsel Automatisch, 15 Positionen<br />

Fräsbreiteneinstellung Automatisch<br />

Werkzeugaufnahme 3,175 mm (1/8”), automatische Spannzange<br />

Bohrleistung 120 Hübe/min<br />

Verfahrgeschwindigkeit (X/Y) Max. 150 mm/s (6”/s)<br />

X/Y-Antrieb, Z-Antrieb 3-Phasen-Schrittmotor, 2-Phasen-Schrittmotor<br />

Lotpastenauftrag (Dispensefunktion) ≥ 0,3 mm (0,011”) (Lotpunkt), ≥ 0,4 mm (0,015”) (Pad)<br />

Maße (B x H x T) 670 mm x 540 mm x 840 mm (26,4” x 21,3” x 33”)<br />

Gewicht<br />

Betriebstechnische Daten<br />

60 kg (132 lbs)<br />

Stromversorgung 100 – 240 V, 50 – 60 Hz, 450 W<br />

Druckluft 6 bar (87 psi), 100 l/min (3,5 cfm)<br />

Benötigtes Zubehör Staubabsaugung, siehe Zubehör Seite 21<br />

* Z-Wert ohne/mit Vakuumtisch<br />

Technische Änderungen vorbehalten.<br />

<strong>LPKF</strong> ProtoMat S103<br />

7<br />

Index TechInfo SMT/Finishing Multilayer Durchkontaktierung <strong>Laser</strong>strukturierung Fräsbohrplotter

<strong>LPKF</strong> ProtoMat S63<br />

Der Allrounder für das <strong>Rapid</strong> <strong>PCB</strong> <strong>Prototyping</strong><br />

Artikel: <strong>LPKF</strong> ProtoMat S63<br />

Art.-Nr.: 127411<br />

Bestell-Info: Siehe Umschlag vorne<br />

Anwendungen<br />

Fräsen/Bohren 1- & 2-lagiger Leiterplatten<br />

Fräsen/Bohren von HF-, Mikrowellen-Substraten<br />

Fräsen/Bohren von Multilayern bis 8 Lagen<br />

Konturfräsen von Leiterplatten<br />

Gravieren von Frontplatten/Schildern<br />

Fräsen von Ausschnitten in Frontplatten<br />

Fräsen von SMD-Lotpastenschablonen<br />

(Vakuumtisch erforderlich)<br />

Gehäusebearbeitung<br />

Nutzentrennung, Nachbearbeitung von LP<br />

Bohren von Testadaptern<br />

Inspection Templates<br />

Dispensen von Lotpaste<br />

Für nahezu alle Anwendungen des <strong>Inhouse</strong>-<strong>Prototyping</strong>,<br />

für die Geschwindigkeit und Sicherheit unverzichtbar<br />

sind, ist der ProtoMat S63 das ideale System. Auch für<br />

Multilayer und HF-Anwendungen ist er bestens geeignet.<br />

Die hohe Drehzahl gewährleistet die Fertigung von<br />

feinen Strukturen bis zu 100 μm, wie sie von vielen<br />

modernen Anwendungen vorausgesetzt werden.<br />

Die umfangreiche Ausstattung macht den ProtoMat S63<br />

zur perfekten Ergänzung jeder Entwicklungsumgebung.<br />

Die Präzision und Leistungsfähigkeit des kompakten<br />

Fräsbohrplotters sind die Basis für die Herstellung von<br />

Leiterplatten-Prototypen in nur einem Tag.<br />

8 <strong>LPKF</strong> ProtoMat S63<br />

Erhältliches Upgrade-Kit:<br />

• ProtoMat S63 auf S103<br />

Mehr Informationen zum Upgrade auf S. 107 in der TechInfo.<br />

Hohe Arbeitsgeschwindigkeit:<br />

max. 150 mm/s (6“/s)<br />

• Vollautomatischer Betrieb<br />

• Hohe Drehzahl (60.000 U/min),<br />

feinste Auflösung (0,5 μm) und<br />

Wiederholgenauigkeit (± 0,001 mm)<br />

• Automatischer Werkzeugwechsel mit<br />

15 Positionen<br />

• Automatische Fräsbreiteneinstellung<br />

• Optische Passermarkenerkennung<br />

• Dispensemöglichkeit<br />

• Aufrüstung auf ProtoMat S103 möglich

Ausstattung<br />

Automatischer Werkzeugwechsel<br />

Bis zu 15 Werkzeuge werden im Fertigungsprozess<br />

automatisch gewechselt. Das verkürzt die Einrichtzeit<br />

und ermöglicht bedienerloses Arbeiten.<br />

Automatische Fräsbreiteneinstellung<br />

Je nach Eindringtiefe erzeugen die konischen Fräser<br />

unterschiedliche Isolationskanäle. Die automatische<br />

Fräsbreiteneinstellung sorgt dafür, dass die Leiterbahnbreite<br />

konstant bleibt.<br />

Dispensen<br />

Der integrierte Dispenser bringt Lotpaste auf, ohne<br />

aufwendige Datenaufbereitung, vollautomatisch.<br />

Fräsbohrspindel 60.000 U/min<br />

Die Fräsbohrspindel mit 60.000 U/min garantiert<br />

kürzeste Bearbeitungszeiten und höchste Genauigkeit.<br />

Upgrade zum ProtoMat S103 möglich<br />

Upgrade-Kit beinhaltet 100.000 U/min Spindel, pneumatischen<br />

Arbeitstiefenbegrenzer (Art.-Nr. 127702)<br />

und Vakuumtisch.<br />

Optionen & Zubehör<br />

• Staubabsaugung (Art.-Nr. 114647)<br />

• Kompressor inkl. 50-l-Behälter (Art.-Nr. 104863)<br />

• Vakuumtisch (Art.-Nr. 127688)<br />

• Statuslicht (Art.-Nr. 120128)<br />

Technische Daten: <strong>LPKF</strong> ProtoMat S63<br />

Art.- Nr. 127411<br />

Max. Materialgröße und Layoutbereich (X/Y/Z) 229 mm x 305 mm x 35/22 mm (9” x 12” x 1,4”/0,9”)*<br />

Auflösung (X/Y) 0,5 μm (0,02 Mil)<br />

Wiederholgenauigkeit ± 0,001 mm (± 0,04 Mil)<br />

Genauigkeit im Passlochsystem ± 0,02 mm (± 0,8 Mil)<br />

Fräsbohrspindel Max. 60.000 U/min, softwaregesteuert<br />

Werkzeugwechsel Automatisch, 15 Positionen<br />

Fräsbreiteneinstellung Automatisch<br />

Werkzeugaufnahme 3,175 mm (1/8”)<br />

Bohrleistung 120 Hübe/min<br />

Verfahrgeschwindigkeit (X/Y) Max. 150 mm/s (6”/s)<br />

X/Y-Antrieb, Z-Antrieb 3-Phasen-Schrittmotor, 2-Phasen-Schrittmotor<br />

Lotpastenauftrag (Dispensefunktion) ≥ 0,3 mm (0,011”) (Lotpunkt), ≥ 0,4 mm (0,015”) (Pad)<br />

Maße (B x H x T) 670 mm x 540 mm x 840 mm (26,4” x 21,3” x 33”)<br />

Gewicht 58 kg (128 lbs)<br />

Betriebstechnische Daten<br />

Stromversorgung 100 – 240 V, 50 – 60 Hz, 450 W<br />

Anwendungen<br />

Druckluft nur für Dispensefunktion 4 bar (58 psi), 50 l/min (1,76 cfm)<br />

Benötigtes Zubehör Staubabsaugung, siehe Zubehör Seite 21<br />

* Z-Wert ohne/mit Vakuumtisch<br />

Multilayer-Leiterplatten<br />

Der ProtoMat S63 gehört bei der Herstellung von mehrlagigen<br />

Prototypen-Leiterplatten zur Grundausstattung.<br />

Ergänzend ist ein Durchkontaktierungs-System (S. 45)<br />

sowie eine Multilayer-Presse (S. 48) erforderlich.<br />

Gehäuse<br />

Neben der Bearbeitung von<br />

Leiterplatten und Schildern<br />

kann der <strong>LPKF</strong> ProtoMat S63<br />

auch zum Bear beiten, Konturfräsen<br />

und Tiefen fräsen von<br />

Materialien wie Aluminium<br />

und Plastik, z. B. bei Gehäusen,<br />

eingesetzt werden.<br />

Weitere Optionen und Werkzeuge ab Seite 19.<br />

Technische Änderungen vorbehalten.<br />

<strong>LPKF</strong> ProtoMat S63<br />

9<br />

Index TechInfo SMT/Finishing Multilayer Durchkontaktierung <strong>Laser</strong>strukturierung Fräsbohrplotter

<strong>LPKF</strong> ProtoMat S43<br />

Der Einstieg mit Upgrade-Option<br />

Artikel: <strong>LPKF</strong> ProtoMat S43<br />

Art.-Nr.: 127686<br />

Bestell-Info: Siehe Umschlag vorne<br />

Anwendungen<br />

Fräsen/Bohren 1- & 2-lagiger Leiterplatten<br />

Konturfräsen von Leiterplatten<br />

Gravieren von Frontplatten/Schildern<br />

Fräsen von SMD-Lotpastenschablonen<br />

Der <strong>LPKF</strong> ProtoMat S43 ist das Einstiegsmodell in die<br />

ProtoMat-S-Reihe. Er lässt sich schrittweise bis zur<br />

Ausstattungsvariante des Spitzenmodells S103<br />

aufrüsten.<br />

Die Präzision und Leistungsfähigkeit des kompakten<br />

Systems gewährleisten die schnelle und einfache<br />

Herstellung von Leiterplatten-Prototypen in wenigen<br />

Stunden – mehrere Durchgänge an einem Tag sind kein<br />

Problem.<br />

Der ProtoMat S43 ist insbesondere bei gelegentlichem<br />

Einsatz oder bei begrenzten Budgets der perfekte<br />

Einstieg in die Welt des professionellen <strong>Rapid</strong> <strong>PCB</strong><br />

<strong>Prototyping</strong>.<br />

10 <strong>LPKF</strong> ProtoMat S43<br />

Erhältliche Upgrade-Kits:<br />

• ProtoMat S43 auf S63<br />

• ProtoMat S43 auf S103<br />

Mehr Informationen zu den Upgrades auf S. 107 in der TechInfo.<br />

• Drehzahl 40.000 U/min, feinste Auflösung<br />

(0,5 μm) und Wiederholgenauigkeit<br />

(± 0,001 mm)<br />

• Schallschutzhaube für geräuscharmes<br />

Arbeiten<br />

• Einfaches Handling mit Schnellspann-<br />

Werkzeugaufnahme<br />

• Viele Optionen verfügbar –<br />

Aufrüstung zu S63 bzw. S103 möglich

Ausstattung<br />

Fräsbohrspindel<br />

40.000 U/min<br />

Mit einer maximalen Verfahrgeschwindigkeit<br />

von 150 mm<br />

pro Sekunde (ca. 6”/s) und<br />

40.000 Spindelumdrehungen<br />

pro Minute ist die S43 das<br />

ideale Einstiegs modell für<br />

das <strong>Inhouse</strong>-<strong>Prototyping</strong> von<br />

hochwertigen Leiterplatten.<br />

Upgrade auf ProtoMat S63 und S103 möglich<br />

Das Upgrade S43 auf S63 beinhaltet Fräskopf mit 60.000<br />

U/min Spindel, Kamera, Werkzeugwechsel für 15 Positionen,<br />

Arbeitstiefenbegrenzer, D ispenser und automatische<br />

Fräsbreiteneinstellung.<br />

Das Upgrade S43 auf S103 beinhaltet Fräskopf mit<br />

100.000 U/min Spindel, pneumatischen Arbeitstiefenbegrenzer,<br />

Werkzeugwechsel mit 15 Positionen und automatischer<br />

Fräsbreiteneinstellung, Kamera, D ispenser und<br />

Vakuumtisch.<br />

Optionen & Zubehör<br />

• Vakuumtisch (Art.-Nr. 127688)<br />

• Optische Passermarkenerkennung (Art.-Nr. 127689)<br />

• Staubabsaugung (Art.-Nr. 114647)<br />

• Statuslicht (Art.-Nr. 120128)<br />

Weitere Optionen und Werkzeuge ab Seite 19.<br />

Technische Daten: <strong>LPKF</strong> ProtoMat S43<br />

Anwendungen<br />

Ein- und zweiseitige Leiterplatten aus<br />

verschiedenen Materialien<br />

Das Haupteinsatzgebiet des <strong>LPKF</strong> ProtoMat S43 ist<br />

die Herstellung von hochwertigen, professionellen Leiterplatten-Prototypen<br />

auf FR4-Basis. Die mitgelieferte<br />

Software setzt die original CAD-Daten zuverlässig und<br />

exakt in die Produktionsdaten der Leiterplatte um.<br />

Art.-Nr. 127686<br />

Max. Materialgröße und Layoutbereich (X/Y/Z) 229 mm x 305 mm x 27 mm (9” x 12” x 1”)<br />

Auflösung (X/Y) 0,5 μm (0,02 Mil)<br />

Wiederholgenauigkeit ± 0,001 mm (± 0,4 Mil)<br />

Genauigkeit im Passlochsystem ± 0,02 mm (± 0,8 Mil)<br />

Fräsbohrspindel Max. 40.000 U/min, softwaregesteuert<br />

Werkzeugwechsel Manuell, Schnellspann-System<br />

Fräsbreiteneinstellung Manuell<br />

Werkzeugaufnahme 3,175 mm (1/8”)<br />

Bohrleistung 100 Hübe/min<br />

Verfahrgeschwindigkeit (X/Y) Max. 150 mm/s (6”/s)<br />

X/Y-Antrieb 3-Phasen-Schrittmotor<br />

Z-Antrieb 2-Phasen-Schrittmotor<br />

Maße (B x H x T) 670 mm x 540 mm x 840 mm (26,4” x 21,3” x 33”)<br />

Gewicht 55 kg (121 lbs)<br />

Betriebstechnische Daten<br />

Stromversorgung 90 – 240 V, 50 – 60 Hz, 450 W<br />

Benötigtes Zubehör Staubabsaugung, siehe Zubehör Seite 21<br />

Technische Änderungen vorbehalten.<br />

<strong>LPKF</strong> ProtoMat S43<br />

11<br />

Index TechInfo SMT/Finishing Multilayer Durchkontaktierung <strong>Laser</strong>strukturierung Fräsbohrplotter

<strong>LPKF</strong> ProtoMat E33<br />

Extra klein, einfach und präzise<br />

Artikel: <strong>LPKF</strong> ProtoMat E33<br />

Art.-Nr.: 127687<br />

Bestell-Info: Siehe Umschlag vorne<br />

Anwendungen<br />

Fräsen/Bohren 1- & 2-lagiger Leiterplatten<br />

Gravieren von Frontplatten/Schildern<br />

Kaum größer als ein DIN-A3-Blatt: Mit dem ProtoMat<br />

E33 bietet <strong>LPKF</strong> einen preisgünstigen und kompakten<br />

Fräsbohrplotter, der sich auf die Leiterplattenbearbeitung<br />

beschränkt. Dieses System ist robust und<br />

f ür Einsatzgebiete vorgesehen, die nicht besonders zeitkritisch<br />

sind. Dennoch braucht der <strong>LPKF</strong> ProtoMat E33<br />

bei den Strukturierungs ergebnissen den Vergleich mit<br />

seinen größeren Brüdern nicht zu scheuen.<br />

Das kompakte System strukturiert ein- oder doppelseitige<br />

Leiterplatten, bohrt Löcher für die Durchkontaktierung,<br />

fräst einzelne Nutzen aus dem Basismaterial<br />

und kann auch Frontplatten für Gehäuse gravieren. Eine<br />

leistungsfähige Software im Lieferumfang unterstützt<br />

die Anwender wirkungsvoll im Bearbeitungsprozess.<br />

Der ProtoMat E33 ist insbesondere für den Einsatz im<br />

Ausbildungsbereich oder bei begrenzten Budgets der<br />

perfekte Einstieg in die Leiterplattenstrukturierung<br />

ohne Nass-Chemie.<br />

12 <strong>LPKF</strong> ProtoMat E33<br />

• Drehzahl 33.000 U/min, Auflösung 0,8 μm<br />

und Wiederholgenauigkeit ± 0,005 mm<br />

• Einfaches Handling der Werkzeugaufnahme<br />

• Mit leistungsfähigem <strong>LPKF</strong>-Softwarepaket<br />

zur Datenübernahme<br />

• Preisgünstiger Einstieg in die Leiterplattenstrukturierung

Ausstattung<br />

Manuelle Werkzeug-Aufnahme<br />

Alle gängigen Bohr- und Fräswerkzeuge sind schnell<br />

und einfach einsatzbereit.<br />

Fräsbohrspindel 33.000 U/min<br />

So wie alle ProtoMaten wird auch der ProtoMat E33<br />

in der <strong>LPKF</strong>-Fertigung sorgfältig kalibriert. So wird die<br />

einwandfreie Herstellung feinster Strukturen auf allen<br />

gängigen Materialien sichergestellt. Mit einer maximalen<br />

Verfahrgeschwindigkeit von 60 mm pro Sekunde<br />

(ca. 2”/s) und 33.000 Spindelum drehungen pro Minute<br />

ist der ProtoMat E33 das ideale Einstiegsmodell für das<br />

<strong>Inhouse</strong>-<strong>Prototyping</strong>.<br />

Online-Shop (www.lpkf.biz):<br />

Technische Daten: <strong>LPKF</strong> ProtoMat E33<br />

Anwendungen<br />

Ein- und zweiseitige Leiterplatten aus<br />

verschiedenen Materialien<br />

Das Haupteinsatzgebiet des <strong>LPKF</strong> ProtoMat E33 ist die<br />

Produktion von hochwertigen Leiterplatten-Prototypen<br />

auf FR4-Basis. Die Software setzt die original CAD-<br />

Daten zuverlässig und exakt als entsprechende Leiterbahnen<br />

um.<br />

Frontplatten und Schilder<br />

Der <strong>LPKF</strong> ProtoMat E33 graviert Frontplatten und<br />

Schilder mit außergewöhnlicher Präzision. Er bearbeitet<br />

Materialien wie Plastik, Plexiglas, Aluminium, Messing<br />

und viele andere mehr.<br />

Art.-Nr. 127687<br />

Max. Materialgröße und Layoutbereich (X/Y/Z) 229 mm x 305 mm x 10 mm (9” x 12” x 0,4”)<br />

Auflösung (X/Y) 0,8 μm (0,04 Mil)<br />

Wiederholgenauigkeit ± 0,005 mm (± 0,02 Mil)<br />

Genauigkeit im Passlochsystem ± 0,02 mm (± 0,8 Mil)<br />

Fräsbohrspindel Max. 33.000 U/min, softwaregesteuert<br />

Werkzeugwechsel Manuell<br />

Fräsbreiteneinstellung Manuell<br />

Werkzeugaufnahme 3,175 mm (1/8”)<br />

Bohrleistung 100 Hübe/min<br />

Verfahrgeschwindigkeit (X/Y) Max. 50 mm/s (2”/s)<br />

X/Y-Antrieb 2-Phasen-Schrittmotor<br />

Z-Antrieb 2-Phasen-Schrittmotor<br />

Maße (B x H x T) 370 mm x 300 mm x 450 mm (14,6” x 11,8” x 17,7”)<br />

Gewicht 15 kg (33 lbs)<br />

Betriebstechnische Daten<br />

Stromversorgung 90 – 240 V, 50 – 60 Hz, 450 W<br />

Benötigtes Zubehör Staubabsaugung, siehe Zubehör Seite 21<br />

Technische Änderungen vorbehalten.<br />

<strong>LPKF</strong> ProtoMat E33<br />

13<br />

Index TechInfo SMT/Finishing Multilayer Durchkontaktierung <strong>Laser</strong>strukturierung Fräsbohrplotter

<strong>LPKF</strong> ProtoMat H100<br />

Der Vollautomat für Hochleistungs-<strong>Rapid</strong>-<strong>PCB</strong>-<strong>Prototyping</strong><br />

Artikel: <strong>LPKF</strong> ProtoMat H100<br />

Art.-Nr.: 111424<br />

Bestell-Info: Siehe Umschlag vorne<br />

Anwendungen<br />

Fräsen/Bohren 1- & 2-lagiger Leiterplatten<br />

Fräsen/Bohren von HF-, Mikrowellen-Substraten<br />

Fräsen/Bohren von Multilayern bis 8 Lagen<br />

Konturfräsen von Leiterplatten<br />

Fräsen flexibler, starrflexibler Leiterplatten<br />

Gravieren von Frontplatten/Schildern<br />

Fräsen von Ausschnitten in Frontplatten<br />

Fräsen von SMD-Lotpastenschablonen<br />

Inspection Templates<br />

380 mm (15”)<br />

365 mm<br />

(14,4”)<br />

Ideal auch für<br />

große Substrate<br />

Der ProtoMat H100 ist ein Topmodell der <strong>LPKF</strong>-Fräsbohrplotter.<br />

Der ProtoMat H100 ist das ideale System<br />

für die vollautomatische Fertigung komplexer Leiterplatten-Prototypen<br />

im eigenen Haus, insbesondere für<br />

HF- oder Mikrowellen-Anwendungen. Die hohe Drehzahl<br />

und Präzision gewährleisten die Fertigung von<br />

L eiterplatten der neuesten Generation. Die pneumatische<br />

Arbeitstiefenbegrenzung arbeitet berührungslos<br />

und ermöglicht damit die Bearbeitung von Substraten<br />

mit empfindlicher Oberfläche.<br />

Mit 30 Stationen im Werkzeugwechsel und einer<br />

großen Arbeitsfläche bis 380 x 365 x 14 mm<br />

(15” x 14,4” x 0,55”) ist er ein erstklassiges Werkzeug<br />

in jeder Prototypen- oder Kleinserienfertigung. Einfache<br />

Handhabung durch hohe Prozessautomatisierung ist die<br />

Basis für eine wirtschaftliche und qualitativ hochwertige<br />

Produktion.<br />

14 <strong>LPKF</strong> ProtoMat H100<br />

• Vollautomatischer Betrieb<br />

• Drehzahl bis 100.000 U/min, Auflösung<br />

0,25 μm, Wiederholgenauigkeit 0,001 mm<br />

• Automatischer Werkzeugwechsel mit<br />

30 Positionen<br />

• Automatische Fräsbreiteneinstellung<br />

• Pneumatische Arbeitstiefenbegrenzung<br />

• Optische Passermarkenerkennung<br />

• Integrierter Vakuumtisch

Ausstattung<br />

Voll ausgestattet<br />

Der ProtoMat H100 ist voll ausgestattet, es sind keine<br />

Erweiterungen notwendig. Auch die Staubabsaugung<br />

ist bereits im Lieferumfang enthalten. Sie kann in den<br />

geräumigen Schallschutzschrank integriert werden.<br />

Weiteres Zubehör und Werkzeuge ab Seite 19.<br />

Technische Daten: <strong>LPKF</strong> ProtoMat H100<br />

Technische Änderungen vorbehalten.<br />

Anwendungen<br />

Art.-Nr. 111424<br />

Max. Materialgröße und Layoutbereich (X/Y/Z) 380 mm x 365 mm x 14 mm (15” x 14,4” x 0,55”)<br />

Auflösung (X/Y) 0,25 μm (0,01 Mil)<br />

Wiederholgenauigkeit ± 0,001 mm (± 0,04 Mil)<br />

Genauigkeit im Passlochsystem ± 0,02 mm (± 0,8 Mil)<br />

Fräsbohrspindel Max. 100.000 U/min, softwaregesteuert<br />

Werkzeugwechsel Automatisch, 30 Stationen<br />

Fräsbreiteneinstellung Automatisch<br />

Werkzeugaufnahme 3,175 mm (1/8”), pneumatische Spannzange<br />

Bohrleistung 120 Hübe/min<br />

Verfahrgeschwindigkeit (X/Y) Max. 150 mm/s (6”/s)<br />

X/Y-Antrieb 3-Phasen-Schrittmotor<br />

Z-Antrieb Pneumatisch, 14 mm (0,55”)<br />

Maße (B x H x T) 650 mm x 430 mm x 750 mm (25,6” x 17” x 29,5”)<br />

Gewicht<br />

Betriebstechnische Daten<br />

50 kg (110 lbs)<br />

Stromversorgung 115/230 V, 50 – 60 Hz, 300 W<br />

Druckluft 6 bar (87 psi), 100 l/min (3,5 cfm)<br />

Benötigtes Zubehör Staubabsaugung – im Lieferumfang enthalten<br />

HF- und Mikrowellen-Leiterplatten<br />

HF- und Mikrowellen-Prototypen erfordern die Bearbeitung<br />

spezieller Substrate, wie z. B. PTFE-basierende<br />

oder keramisch gefüllte (RO4000) Substrate, sowie eine<br />

sehr exakte Strukturierung. Diesen Anforderungen wird<br />

der ProtoMat H100 mit seiner hohen Genauigkeit voll<br />

gerecht.<br />

Flexible und starrflexible Leiterplatten<br />

Durch den berührungslosen Tiefenbegrenzer in<br />

Verbindung mit dem integrierten Vakuumtisch ist der<br />

ProtoMat H100 geradezu prädestiniert für die Verarbeitung<br />

von flexiblem oder starrflexiblem Leiterplattenmaterial<br />

heutiger High-End-Anwendungen. Egal ob<br />

Prototypen oder Kleinserienfertigung, der ProtoMat<br />

H100 liefert schnelle und qualitativ hochwertige<br />

Produktionsergebnisse.<br />

<strong>LPKF</strong> ProtoMat H100<br />

15<br />

Index TechInfo SMT/Finishing Multilayer Durchkontaktierung <strong>Laser</strong>strukturierung Fräsbohrplotter

<strong>LPKF</strong> ProtoMat X60<br />

Der Große im <strong>Rapid</strong> <strong>PCB</strong> <strong>Prototyping</strong><br />

Artikel: <strong>LPKF</strong> ProtoMat X60<br />

Art.-Nr.: 109643<br />

Bestell-Info: Siehe Umschlag vorne<br />

Anwendungen<br />

530 mm (20,8”)<br />

Fräsen/Bohren 1- & 2-lagiger Leiterplatten<br />

Fräsen/Bohren von Multilayern bis 8 Lagen<br />

Konturfräsen von Leiterplatten<br />

Gravieren von Frontplatten/Schildern<br />

Fräsen von Ausschnitten in Frontplatten<br />

Fräsen von SMD-Lotpastenschablonen<br />

Nutzentrennung<br />

Inspection Templates<br />

650 mm (25,6”)<br />

Insbesondere für<br />

große Substrate<br />

Der <strong>LPKF</strong> ProtoMat X60 ist der Spezialist für die<br />

Bearbeitung großer Substrate. Trotz des großen<br />

Arbeits bereichs bietet er die für <strong>LPKF</strong>-Maschinen<br />

bekannte Stabilität, Geschwindigkeit und Präzision.<br />

Er ist mit einem berührungslosen Arbeitstiefenbegrenzer<br />

für empfindliche Substrate ausgestattet.<br />

16 <strong>LPKF</strong> ProtoMat X60<br />

• Für große Arbeitsbereiche bis<br />

650 mm x 530 mm<br />

• Drehzahl bis 60.000 U/min, Auflösung<br />

1 μm, Wiederholgenauigkeit 0,001 mm<br />

• Optische Passermarkenerkennung<br />

optional<br />

• Pneumatische Arbeitstiefenbegrenzung<br />

• Zuverlässige, robuste Technik

Ausstattung<br />

Maximaler Arbeitsbereich<br />

Der ProtoMat X60 hat einen erweiterten Arbeitsbereich<br />

von 650 mm x 530 mm (25,6” x 20,8”) und ist ideal für<br />

große Leiterplatten, Antennen und Nutzentrennung, aber<br />

auch für das Gravieren von Plastik und weichen Metallen.<br />

19”-Frontplatten können mit dem ProtoMat X60 einfach<br />

und schnell graviert oder gefräst werden.<br />

Fräsbohrspindel 60.000 U/min<br />

Der ProtoMat X60 zeichnet sich durch höchste Präzision<br />

aus: Die Auflösung des ProtoMat X60 reicht bis 1 μm (0,04<br />

Mil). Der Fräsbohrplotter ist ideal für die Herstellung feiner<br />

Strukturen auf allen Materialien einschließlich HF- und Mikrowellen-Leiterplatten.<br />

Durch die leistungsstarke 60.000 U/min<br />

Fräsbohrspindel ist der ProtoMat X60 erste Wahl beim <strong>Rapid</strong><br />

<strong>PCB</strong> <strong>Prototyping</strong> von großen, hochwertigen Leiterplatten.<br />

Berührungsloser Arbeitstiefenbegrenzer<br />

Der pneumatische Arbeitstiefenbegrenzer gleitet auf einem<br />

Luftkissen über die Basismaterialoberfläche. Nur das jeweilige<br />

Werkzeug berührt zur Bearbeitung das Basismaterial.<br />

Optionen & Zubehör<br />

• Staubabsaugung (Art.-Nr. 114647)<br />

• Kompressor inkl. 50-l-Behälter (Art.-Nr. 104863)<br />

• Optische Passermarkenerkennung (Art.-Nr. 114487)<br />

• Bürstenkopf (Art.-Nr. 113815 plus 109688 [Mikrometerschraube])<br />

Weitere Optionen und Werkzeuge ab Seite 19.<br />

Technische Daten: <strong>LPKF</strong> ProtoMat X60<br />

Technische Änderungen vorbehalten.<br />

Anwendungen<br />

Art.-Nr. 109643<br />

Max. Materialgröße und Layoutbereich (X/Y/Z) 650 mm x 530 mm x 14 mm (25,6” x 20,8” x 0,55”)<br />

Auflösung (X/Y) 1 μm (0,04 Mil)<br />

Wiederholgenauigkeit ± 0,001 mm (± 0,04 Mil)<br />

Genauigkeit im Passlochsystem ± 0,02 mm (± 0,8 Mil)<br />

Fräsbohrspindel Max. 60.000 U/min, softwaregesteuert<br />

Werkzeugwechsel Manuell, Schnellspann-System<br />

Fräsbreiteneinstellung Manuell<br />

Werkzeugaufnahme 3,175 mm (1/8”)<br />

Bohrleistung 120 Hübe/min<br />

Verfahrgeschwindigkeit (X/Y) Max. 100 mm/s (3,94”/s)<br />

X/Y-Antrieb 3-Phasen-Schrittmotor<br />

Z-Antrieb Pneumatisch, 14 mm (0,55”)<br />

Maschinengrundplatte Al-Plan-Präzisionsplatte<br />

Maße (B x H x T) 750 mm x 420 mm x 900 mm (29,5” x 16,5” x 35,4”)<br />

Gewicht<br />

Betriebstechnische Daten<br />

69 kg (151,8 lbs)<br />

Stromversorgung 115/230 V, 50 – 60 Hz, 300 W<br />

Druckluft 6 bar (87 psi), 100 l/min (3,5 cfm)<br />

Benötigtes Zubehör Staubabsaugung, siehe Zubehör Seite 21<br />

Der <strong>LPKF</strong> ProtoMat X60 ist bei der Auslastung von<br />

Produktionslinien eine wirtschaftliche und flexible<br />

Option, z. B. beim Nutzentrennen unbestückter Leiterplatten.<br />

Auch komplizierte Konturen, Ausbrüche und<br />

andere Fräsungen sind einfach programmierbar.<br />

<strong>LPKF</strong> ProtoMat X60<br />

17<br />

Index TechInfo SMT/Finishing Multilayer Durchkontaktierung <strong>Laser</strong>strukturierung Fräsbohrplotter

Vergleich <strong>LPKF</strong>-Fräsbohrplotter<br />

Leistung und Ausstattung<br />

Eigenschaft ProtoMat<br />

S103 S63 S43 E33 H100 X60<br />

Arbeitsbereich (X /Y)<br />

mm<br />

inch<br />

Auflösung (X /Y)<br />

µm<br />

mil<br />

18 Vergleich <strong>LPKF</strong>-Fräsbohrplotter<br />

3 Phasen SM<br />

229 x 305<br />

9 x 12<br />

0,5<br />

0,02<br />

3 Phasen SM<br />

229 x 305<br />

9 x 12<br />

0,5<br />

0,02<br />

3 Phasen SM<br />

229 x 305<br />

9 x 12<br />

0,5<br />

0,02<br />

2 Phasen SM<br />

229 x 305<br />

9 x 12<br />

0,8<br />

0,04<br />

3 Phasen SM<br />

380 x 365<br />

15 x 14,4<br />

Verfahrgeschwindigkeit (X/Y)<br />

(mm/s) 150 150 150 50 150 100<br />

Wiederholgenauigkeit<br />

mm<br />

mil<br />

Genauigkeit im Passlochsystem<br />

mm<br />

mil<br />

Arbeitsbereich (Z)<br />

mm<br />

inch<br />

Auflösung (Z)<br />

µm<br />

mil<br />

± 0,001<br />

± 0,04<br />

± 0,02<br />

± 0,8<br />

Schrittmotor<br />

22<br />

0,9<br />

0,2<br />

0,008<br />

± 0,001<br />

± 0,04<br />

± 0,02<br />

± 0,8<br />

Schrittmotor<br />

35<br />

1,4<br />

0,2<br />

0,008<br />

± 0,001<br />

± 0,04<br />

± 0,02<br />

± 0,8<br />

Schrittmotor<br />

27<br />

1<br />

0,4<br />

0,016<br />

± 0,005<br />

± 0,2<br />

± 0,02<br />

± 0,8<br />

Schrittmotor<br />

10<br />

0,4<br />

0,85<br />

0,033<br />

0,25<br />

0,01<br />

± 0,001<br />

± 0,04<br />

± 0,02<br />

± 0,8<br />

Pneumatisch<br />

14<br />

0,55<br />

X X<br />

Verfahrgeschwindigkeit (Z)<br />

(mm/s) 25 25 25 20 X X<br />

Spindeldrehzahl<br />

(x1.000 U/min) 100 60 40 33 100 60<br />

Bohrleistung Hübe/min 120 120 100 100 120 120<br />

Temperatursensor • • • X X X<br />

Dispensen • • Option X X X<br />

Software <strong>LPKF</strong> CircuitPro Full Full Lite Lite Full Full<br />

Automatischer Werkzeugwechsel 15 15 Option X 30 X<br />

Vakuumtisch • Option Option X • X<br />

Optische Passermarkenerkennung/Kamera • • Option X • Option<br />

Bürstenkopf X X X X X Option<br />

Schallschutzhaube • • • X • X<br />

Automatische Fräsbreiteneinstellung • • Option X • X<br />

3 Phasen SM<br />

650 x 530<br />

25,6 x 20,8<br />

1<br />

0,04<br />

± 0,001<br />

± 0,04<br />

± 0,02<br />

± 0,8<br />

Pneumatisch<br />

14<br />

0,55<br />

Arbeitstiefenbegrenzer Pneumatisch Mechanisch Mechanisch Mechanisch Pneumatisch Pneumatisch<br />

Status Light Option Option Option X Option X<br />

Schnittstellen USB USB USB USB RS-232 RS-232<br />

Aufstellfläche (B x T)<br />

mm<br />

inch<br />

Gewicht<br />

kg<br />

lbs<br />

Druckluft nötig?<br />

bar<br />

psi<br />

l/min<br />

cfm<br />

670 x 840<br />

26,4 x 33<br />

60<br />

132<br />

Für Betrieb<br />

6<br />

87<br />

100<br />

3,5<br />

670 x 840<br />

26,4 x 33<br />

58<br />

127<br />

Für Dispensen<br />

4<br />

58<br />

50<br />

1,76<br />

Upgrade (siehe auch Seite 105) X S634 S103<br />

670 x 840<br />

26,4 x 33<br />

55<br />

121<br />

Nach Upgrade<br />

wie S63 oder<br />

S103<br />

S434 S63<br />

S434 S103<br />

370 x 450<br />

14,6 x 17,7<br />

• = Standard X = Nicht verfügbar Option = optional als Upgrade oder Zubehör verfügbar<br />

Technische Änderungen vorbehalten.<br />

15<br />

33<br />

Ohne Haube<br />

650 x 750<br />

25,6 x 29,5<br />

50<br />

110<br />

Nicht nötig Für Betrieb<br />

6<br />

87<br />

100<br />

3,5<br />

X X X<br />

750 x 900<br />

29,5 x 35,4<br />

69<br />

151,8<br />

Für Betrieb<br />

6<br />

87<br />

100<br />

3,5

Optionen & Zubehör für<br />

<strong>LPKF</strong>-Fräsbohrplotter<br />

• Erweiterung der Funktionalität<br />

• Qualitätskomponenten<br />

• hochwertige Konstruktion<br />

• Perfekt abgestimmt<br />

Die Leistungsfähigkeit von <strong>LPKF</strong>-Fräsbohrplottern und anderen <strong>LPKF</strong>-Systemen kann durch<br />

Zubehör und Optionen erweitert werden. Qualitativ hochwertige Materialien und präzise<br />

Verarbeitung gewährleisten bei allen Erweiterungen eine hohe Zuverlässigkeit und Langlebigkeit.<br />

Das Zubehör kann schnell und einfach in Eigenmontage nachgerüstet werden. Insbesondere die<br />

Fräsbohrplotter der ProtoMat-S-Serie lassen sich Schritt für Schritt vom Einstiegssystem bis<br />

zum High-End-Modell aufrüsten.<br />

Bestell-Info: siehe Umschlag vorne.<br />

Direkt-Link zum Online-Shop:<br />

Optionen & Zubehör<br />

19<br />

Index TechInfo SMT/Finishing Multilayer Durchkontaktierung <strong>Laser</strong>strukturierung Fräsbohrplotter

Optionen<br />

Upgrade-Kits<br />

Die <strong>LPKF</strong> Fräsbohrplotter ProtoMat S43 und S63 lassen sich bei Bedarf<br />

jederzeit auf das Highend-System aufrüsten. Erforderlich sind dafür<br />

entsprechende Upgrade-Kits.<br />

Upgrade Art.-Nr. ProtoMat S43 / S63<br />

Upgrade ProtoMat<br />

S43 auf S63<br />

Upgrade ProtoMat<br />

S43 auf S103<br />

Upgrade ProtoMat<br />

S63 auf S103<br />

Vakuumtisch<br />

Der Vakuumtisch fixiert das Werkstück plan auf der gesamten Arbeits fläche<br />

und verhindert die Wölbung des Substrats. Mit Hilfe des Vakuumtisches<br />

la ssen sich zum Beispiel flexible und starrflexible Leiterplatten ohne zusätzliche<br />

Haltevorrichtungen bearbeiten.<br />

Vakuumtisch ProtoMat S43 / S63<br />

Art.-Nr. 127688<br />

20 Optionen & Zubehör<br />

127700 Fräskopf S63 mit Werkzeugwechselbank (automatischer<br />

Werkzeug wechsel und Fräsbreiteneinstellung),<br />

Kamera, Dispenser mit pneumatischen Komponenten<br />

und Software upgrade <strong>LPKF</strong> CircuitPro Full<br />

127701 Fräskopf S103 mit pneumatischem Arbeitstiefenbegrenzer,<br />

Werkzeugwechselbank (automatischer<br />

Werkzeugwechsel und Fräsbreiteneinstellung),<br />

Kamera, Dispenser mit pneumatischen Komponenten,<br />

Vakuumtisch und Software <strong>LPKF</strong> CircuitPro Full<br />

127702 Fräskopf S103 mit pneumatischem Arbeitstiefenbegrenzer<br />

(Fräskopf S103 ohne Kamera, da<br />

schon an S63 vorhanden) und Vakuumtisch<br />

Weitere Infos siehe Seite 105. Technische Änderungen vorbehalten.<br />

Optische Passermarkenerkennung/Bohrerbruchkontrolle<br />

Die Referenzierung der Leiterplatte über die optische Passermarkenerkennung<br />

ist präziser und wesentlich schneller als über das Passloch system<br />

– das macht sie fast unverzichtbar für die Strukturierung von Multilayer-<br />

Platinen. Die von der <strong>LPKF</strong>-Software unterstützte Kamera lokalisiert<br />

Passer marken automatisch und ermittelt danach die Materialposition. Das<br />

Kamerasystem schließt eine automatische Bohrer bruchkontrolle und eine<br />

direkte Messfunktion ein. Die Kamera der S-Serie benötigt lediglich einen<br />

Rechner mit USB 2.0-Schnittstelle, die des ProtoMat X60 setzt einen freien<br />

PCI-Steckplatz in einem Windows-Rechner voraus.<br />

Opt. Passermarkenerkennung ProtoMat S43 ProtoMat X60<br />

Art.-Nr. 127689 114487

Zubehör<br />

Staubabsaugung<br />

Die <strong>LPKF</strong>-Staubabsaugung mit Absolut-Filter sorgt für einen sauberen<br />

Arbeitsbereich – keine Fasern, keine Späne, kein Feinstaub. Die integrierte<br />

AutoSwitch-Funktion schaltet die Absaugung selbsttätig ein und aus. Somit<br />

wird Sicherheit und eine erhöhte Lebenszeit der Absaugung garantiert und<br />

unnötiger Lärm während Stillstandzeiten vermieden.<br />

Staubabsaugung ProtoMaten Proto<strong>Laser</strong> S und U3<br />

Art.-Nr. 114647 124391<br />

Vakuum Unterdruck Max. 22.500 Pascal Max. 21.000 Pascal<br />

Luftdurchsatz 241 m3 /Stunde (142 cfm) 320 m3 /Stunde (188 cfm)<br />

Leistungsaufnahme<br />

800 W (230 V) oder<br />

960 W (120 V)<br />

1,6 kW (230 V, 50/60 Hz)<br />

Maße (B x H x T)<br />

250 mm x 300 mm x 350 mm<br />

(10” x 12” x 14”)<br />

365 mm x 740 mm x 501 mm<br />

(14” x 29” x 20”)<br />

Schalldruck 50 dB(A) Ca. 65 dB(A)<br />

Absolutfilter HEPA-Filter HEPA-Filter<br />

Fernsteuerung Softwaregesteuert Softwaregesteuert<br />

Technische Änderungen vorbehalten.<br />

Messmikroskop<br />

Das <strong>LPKF</strong>-Messmikroskop erleichtert mit seiner 60-fachen Vergrößerung<br />

und der metrischen Skala die Einstellung der Isolationsfräsbreiten und die<br />

Qualitätskontrolle.<br />

Messmikroskop<br />

Art.-Nr. 113495<br />

Ringset<br />

Mit dem <strong>LPKF</strong>-Ringset, bestehend aus Justage-Einheit mit Messmikroskop,<br />

werden Distanzringe exakt auf dem Werkzeug platziert. Die Werkzeuge<br />

können dann ohne Nachjustage unkompliziert eingesetzt werden.<br />

Ringset ProtoMat S43 / E33<br />

Art.-Nr. 116698<br />

Bürstenkopf (nur für ProtoMat X60)<br />

Der Bürstenkopf, vorwiegend bei der Nachbearbeitung von bestückten<br />

Leiterplatten eingesetzt, gewährleistet den Aufbau von Unterdruck für die<br />

Staubabsaugung. Der Arbeitsbereich wird staubfrei gehalten, ohne die<br />

platzierten Bauteile zu beschädigen.<br />

Bürstenkopf ProtoMat X60<br />

Art.-Nr. 113815 (plus 109688 [Mikrometerschraube])<br />

Optionen & Zubehör<br />

21<br />

Index TechInfo SMT/Finishing Multilayer Durchkontaktierung <strong>Laser</strong>strukturierung Fräsbohrplotter

Zubehör (Fortsetzung)<br />

Kompressor<br />

Die <strong>LPKF</strong>-Kompressoren gewährleisten eine konstante und zuverlässige<br />

Druckluftversorgung der <strong>LPKF</strong>-Systeme, die Druckluft einsetzen.<br />

Kompressor Kleiner Kompressor Großer Kompressor Proto<strong>Laser</strong> S & U3<br />

Art.-Nr. 101092 104863 122805<br />

Druck -<br />

be hälter<br />

6 Liter 50 Liter 60 Liter<br />

Max. Druck 6 bar (116 psi) 10 bar (145 psi) 10 bar (145 psi)<br />

Leistung 33 l/min (1.1 cfm) 165 l/min (5.8 cfm) 240 l/min (8,5 cfm)<br />

Außenmaße 360 x 430 x 360 mm 1000 x 770 x 390 mm 970 x 770 x 480 mm<br />

(B x H x T) (14,2” x 16,9” x 14,2”) (39,4” x 30,3” x 15,4”) (38” x 30” x 19”)<br />

Gewicht<br />

Schalldruck-<br />

21 kg (46,2 lbs) 56 kg (123,2 lbs) 90 kg (198,4 lbs)<br />

pegel in<br />

4 m (157,5”)<br />

Abstand<br />

33 dB(A) 68 dB(A) 83 dB(A)<br />

Empfohlen <strong>LPKF</strong> ProtoPlace S <strong>LPKF</strong> ProtoMat S103 <strong>LPKF</strong> Proto<strong>Laser</strong> S & U3<br />

für <strong>LPKF</strong>-<br />

<strong>LPKF</strong> ProtoMat H100<br />

System<br />

<strong>LPKF</strong> ProtoMat X60<br />

Technische Änderungen vorbehalten.<br />

StatusLight<br />

Das <strong>LPKF</strong> StatusLight zeigt den Betriebszustand des <strong>LPKF</strong> ProtoMat an.<br />

So kann der ProtoMat auch in einer großen Produktionshalle ständig überwacht<br />

werden, ohne dass sich das Bedienpersonal in unmittelbarer Nähe<br />

aufhalten muss.<br />

StatusLight ProtoMat S-Serie ProtoMat H100<br />

Art.-Nr. 127781 119036<br />

Justierungs-Werkzeug (Proto<strong>Laser</strong> S & U3)<br />

Dieses Präzisions-Werkzeugset hilft bei der Justierung von Arbeitstisch<br />

und <strong>Laser</strong>.<br />

Justierungs-Werkzeug Proto<strong>Laser</strong> S & U3<br />

Art.-Nr. 118005<br />

22 Optionen & Zubehör

<strong>LPKF</strong>-Bohr- und Fräswerkzeuge<br />

Eigens entwickelt für <strong>LPKF</strong>-Fräsbohrplotter<br />

<strong>LPKF</strong> stellt höchste Ansprüche an jedes einzelne<br />

Werkzeug. Die speziell für <strong>LPKF</strong> entwickelten Bohrer<br />

und Fräser sind hochwertige Hartmetallwerkzeuge.<br />

Sie gewährleisten eine lange Lebensdauer, präzise<br />

Strukturen und saubere Fräskanten.<br />

Online-Shop (www.lpkf.biz):<br />

Werkzeuge (1/8”-Schaft)<br />

1 2 3 4 5 6 7<br />

Oberflächenwerkzeuge<br />

(l = 36 mm/1.42”)<br />

Durchgängige Werkzeuge<br />

(l = 38 mm/1.50”)<br />

Die Werkzeuge werden in zwei Hauptgruppen<br />

unterteilt: Oberflächenwerkzeuge mit 36 mm<br />

(1,42”) Gesamtlänge zur Bearbeitung der Oberfläche<br />

(Cutter und End Mills) sowie durchgängige Werkzeuge<br />

mit 38 mm (1,5”) Gesamtlänge zum Durchdringen<br />

des Basismaterials (Spiral Drills, Contour<br />

Router und End Mills).<br />

Bestell-Info: siehe Umschlag vorne.<br />

Konische Werkzeuge<br />

Zylindrische Werkzeuge<br />

End Mill (lang)<br />

Contour Router<br />

Spiral Drills<br />

5<br />

6<br />

7<br />

Micro Cutter<br />

Universal Cutter<br />

End Mill (RF)<br />

End Mill<br />

Bohr- und Fräswerkzeuge<br />

1<br />

2<br />

3<br />

4<br />

23<br />

Index TechInfo SMT/Finishing Multilayer Durchkontaktierung <strong>Laser</strong>strukturierung Fräsbohrplotter

Micro Cutter/Fine-Line-Fräswerkzeug 1/8”<br />

Konisches Spezialwerkzeug mit orangem Distanzring.<br />

1 Art.-Nr. Länge, Fräsbreite Anwendung<br />

115836 36 mm, 0,10 – 0,15 mm (4 – 6 Mil) Für feine Isolationsabstände bei<br />

18 μm CU-Stärke.<br />

Universal Cutter 1/8”<br />

Konisches Spezialwerkzeug mit orangem Distanzring.<br />

2 Art.-Nr. Länge, Fräsbreite Anwendung<br />

End Mill (RF) 1/8’’<br />

Zylindrisches Spezialwerkzeug mit blauem Distanzring.<br />

24 Bohr- und Fräswerkzeuge<br />

115835 36 mm, 0,2–0,5 mm (8–20 Mil) Zum Fräsen von unterschiedlich<br />

breiten Isolationsabständen in<br />

beliebigem kupferbeschichteten<br />

Basismaterial.<br />

3 Art.-Nr. Länge, Fräsbreite Anwendung<br />

115832 36 mm, d = 0,15 mm (6 Mil)<br />

Für kleinste Isolationsabstände in<br />

115833 36 mm, d = 0,25 mm (10 Mil) HF-Anwendungen.<br />

115834 36 mm, d = 0,40 mm (16 Mil)<br />

End Mill 1/8’’<br />

Zylindrisches Spezialwerkzeug mit violettem Distanzring.<br />

4 Art.-Nr. Länge, Fräsbreite Anwendung<br />

115839 36 mm, d = 0,80 mm (31 Mil) Für breite Isolationsabstände und<br />

115840 36 mm, d = 1,00 mm (39 Mil) das Gravieren von Aluminium-<br />

129100* 36 mm, d = 2,00 mm (79 Mil) Frontplatten und Aussparungen.<br />

129101* 36 mm, d = 3,00 mm (118 Mil)<br />

* Schaft 25 mm (984 Mil)

End Mill lang 1/8’’<br />

Zylindrisches Spezialwerkzeug mit hellgrünem Distanzring.<br />

5<br />

Art.-Nr. Länge, Fräsbreite Anwendung<br />

115837 38 mm, d = 1,00 mm (39 Mil) Zum Ausfräsen von Aluminium und<br />

129102* 38 mm, d = 2,00 mm (79 Mil) Konturfräsen von weichen Basismaterialien<br />

für HF- und Mikrowellenanwendungen.<br />

Contour router 1/8”<br />

Zylindrisches Spezialwerkzeug mit gelbem Distanzring.<br />

6<br />

Art.-Nr. Länge, Fräsbreite Anwendung<br />

115844 38 mm, d = 1,00 mm (39 Mil) Zum Fräsen von inneren und äußeren<br />

129099* 38 mm, d = 2,00 mm (79 Mil) Konturen und Bohrungen > 2,4 mm<br />

(> 94 Mil).<br />

Spiral Drill 1/8”<br />

Zylindrisches Werkzeug mit grünem Distanzring.<br />

* Schaft 25 mm (984 Mil)<br />

* Schaft 25 mm (984 Mil)<br />

7<br />

Art.-Nr. Länge, Fräsbreite Anwendung<br />

115846 38 mm, d = 0,20 mm (8 Mil) Für Bohrungen < 2,4 mm (< 94 Mil).<br />

115847 38 mm, d = 0,30 mm (12 Mil)<br />

115848 38 mm, d = 0,40 mm (16 Mil)<br />

115849 38 mm, d = 0,50 mm (20 Mil)<br />

115850 38 mm, d = 0,60 mm (24 Mil)<br />

115851 38 mm, d = 0,70 mm (28 Mil)<br />

115852 38 mm, d = 0,80 mm (31 Mil)<br />

115853 38 mm, d = 0,85 mm (33 Mil)<br />

115854 38 mm, d = 0,90 mm (35 Mil)<br />

115855 38 mm, d = 1,00 mm (39 Mil)<br />

115856 38 mm, d = 1,10 mm (43 Mil)<br />

115857 38 mm, d = 1,20 mm (47 Mil)<br />

115858 38 mm, d = 1,30 mm (51 Mil)<br />

115859 38 mm, d = 1,40 mm (55 Mil)<br />

115860 38 mm, d = 1,50 mm (59 Mil)<br />

115861 38 mm, d = 1,60 mm (63 Mil)<br />

115862 38 mm, d = 1,70 mm (67 Mil)<br />

115863 38 mm, d = 1,80 mm (71 Mil)<br />

115864 38 mm, d = 1,90 mm (75 Mil)<br />

115865 38 mm, d = 2,00 mm (79 Mil)<br />

115866 38 mm, d = 2,10 mm (83 Mil)<br />

115867 38 mm, d = 2,20 mm (87 Mil)<br />

115868 38 mm, d = 2,30 mm (91 Mil)<br />

115869 38 mm, d = 2,40 mm (94 Mil)<br />

115870 38 mm, d = 2,95 mm (116 Mil)<br />

115871 38 mm, d = 3,00 mm (118 Mil)<br />

Bohr- und Fräswerkzeuge<br />

25<br />

Index TechInfo SMT/Finishing Multilayer Durchkontaktierung <strong>Laser</strong>strukturierung Fräsbohrplotter

Werkzeugset 1/8“-Schaft mit Distanzringen<br />

Für alle <strong>LPKF</strong>-ProtoMat-Modelle. Beinhaltet Werkzeuge mit aufgepressten Distanzringen.<br />

Art.-Nr. Inhalt<br />

129103 10x Universal Cutter 1/8”, 36 mm (1,4”), 0,2 – 0,5 mm (8 – 20 Mil)<br />

HF- und Mikrowellen-Werkzeugset mit Distanzringen<br />

26 Bohr- und Fräswerkzeuge<br />

2x Micro Cutter 1/8“, 36 mm (1,4“), 0,10 – 0,15 mm (4 – 6 Mil)<br />

1x End Mill 1/8”, 36 mm (1,4”), d = 0,80 mm (31 Mil)<br />

2x End Mill 1/8”, 36 mm (1,4”), d = 1,00 mm (39 Mil)<br />

2x End Mill 1/8”, 36 mm (1,4”), d = 2,00 (79 Mil)<br />

1x End Mill Long 1/8”, 38 mm (1,5”), d = 1,00 mm (39 Mil)<br />

1x End Mill Long 1/8”, 38 mm (1,5”), d = 2,00 (79 Mil)<br />

2x Contour Router 1/8”, 38 mm (1,5”), d = 1,00 (39 Mil)<br />

2x Contour Router 1/8”, 38 mm (1,5”), d = 2,00 (79 Mil)<br />

2x Spiral Drill 1/8”, 38 mm (1,5”), d = 0,40 (16 Mil)<br />

2x Spiral Drill 1/8”, 38 mm (1,5”), d = 0,50 (20 Mil)<br />

2x Spiral Drill 1/8”, 38 mm (1,5”), d = 0,60 (24 Mil)<br />

2x Spiral Drill 1/8”, 38 mm (1,5”), d = 0,70 (28 Mil)<br />

2x Spiral Drill 1/8”, 38 mm (1,5”), d = 0,80 (31 Mil)<br />

2x Spiral Drill 1/8”, 38 mm (1,5”), d = 0,90 (35 Mil)<br />

2x Spiral Drill 1/8”, 38 mm (1,5”), d = 1,00 (39 Mil)<br />

1x Spiral Drill 1/8”, 38 mm (1,5”), d = 1,20 (47 Mil)<br />

1x Spiral Drill 1/8”, 38 mm (1,5”), d = 1,40 (55 Mil)<br />

2x Spiral Drill 1/8”, 38 mm (1,5”), d = 1,50 (59 Mil)<br />

1x Spiral Drill 1/8”, 38 mm (1,5”), d = 1,60 (63 Mil)<br />

1x Spiral Drill 1/8”, 38 mm (1,5”), d = 1,80 (71 Mil)<br />

2x Spiral Drill 1/8”, 38 mm (1,5”), d = 2,00 (79 Mil)<br />

2x Spiral Drill 1/8”, 38 mm (1,5”), d = 3,00 (118 Mil)<br />

Art.-Nr. Inhalt<br />

116394 Werkzeuge mit Distanzring:<br />

5x End Mill (RF) 1/8”, 36 mm, d = 0,25 mm (10 Mil)<br />

3x End Mill (RF) 1/8”, 36 mm, d = 0,40 mm (16 Mil)<br />

3x End Mill (RF) 1/8”, 36 mm, d = 0,15 mm (6 Mil)<br />

5x End Mill 1/8”, 36 mm, d = 1,00 mm (39 Mil)<br />

2x End Mill 1/8”, 36 mm, d = 2,00 mm (79 Mil)<br />

2x End Mill 1/8”, 38 mm, d = 2,00 mm (79 Mil)<br />

Bitte beachten Sie:<br />

<strong>LPKF</strong> empfiehlt ausschließlich den Einsatz von <strong>LPKF</strong>-Originalwerkzeugen und übernimmt keinerlei Garantie für<br />

Maschinen- oder Folgeschäden bei Einsatz von Werkzeugen anderer Hersteller. Technische Änderungen vorbehalten.

Verbrauchsmaterial für<br />

<strong>LPKF</strong>-Fräsbohrplotter<br />

<strong>LPKF</strong> bietet ausschließlich hochwertige Verbrauchsmaterialien an. Vom kupferkaschierten<br />

Basismaterial über Reinigungspads bis hin zum Spezial-Klebeband garantiert <strong>LPKF</strong> erstklassige<br />

Produktqualität, denn ein hochwertiges Endprodukt beginnt bereits bei den Ausgangsmaterialien.<br />

Online-Shop (www.lpkf.biz),<br />

Verbrauchsmaterial:<br />

Bestell-Info: siehe Umschlag vorne.<br />

Online-Shop (www.lpkf.biz),<br />

Basismaterial:<br />

Verbrauchsmaterial<br />

27<br />

Index TechInfo SMT/Finishing Multilayer Durchkontaktierung <strong>Laser</strong>strukturierung Fräsbohrplotter

Startersets (für die erste Inbetriebnahme des ProtoMat)<br />

<strong>LPKF</strong>-Startersets enthalten eine umfangreiche Auswahl an Arbeitsmaterialien, Werkzeugen und anderem Zubehör,<br />

die für eine schnelle Inbetriebnahme notwendig sind. Für jeden Fräsbohrplotter werden individuelle Startersets<br />

angeboten.<br />

<strong>LPKF</strong> ProtoMat S103<br />

Art.-Nr. Inhalt<br />

122159 Für die Verwendung mit Vakuumtisch: 2 x Sinterplatte weiß 315 mm x 239 mm x 5 mm (12,4” x 9,4” x 0,2”)<br />

Zusätzlich 10 x Basismaterial FR4, 229 mm x 305 mm (9” x 12”), 0/35 μm (vorgebohrt)<br />

im Set ent- 5 x Basismaterial FR4, 229 mm x 305 mm (9” x 12”), 35/35 μm (vorgebohrt)<br />

halten: 5 x Basismaterial FR4, 229 mm x 305 mm (9” x 12”), 18/18 μm (vorgebohrt)<br />

5 x Micro Cutter mit Distanzring 1/8”, 36 mm (1,4”), d = 0,1 – 0,15 mm (4 – 6 Mil)<br />

3 x End Mill (RF) mit Distanzring 1/8”, 36 mm (1,4”), d = 0,15 mm (6 Mil)<br />

10 x End Mill (RF) mit Distanzring 1/8”, 36 mm (1,4”), d = 0,25 mm (10 Mil)<br />

3 x End Mill (RF) mit Distanzring 1/8”, 36 mm (1,4”), d = 0,40 mm (16 Mil)<br />

5 x End Mill mit Distanzring 1/8”, 36 mm (1,4”), d = 1,00 (39 Mil)<br />

2 x End Mill mit Distanzring 1/8”, 36 mm (1,4”), d = 2,00 (79 Mil)<br />

2 x End Mill mit Distanzring 1/8”, 38 mm (1,5”), d = 2,00 (79 Mil)<br />

1 x Spezial-Klebeband<br />

3 x Platinenreiniger-Pad<br />

1 x Werkzeugset 1/8”- Schaft mit Distanzringen (Art.-Nr. 129103, Details zum Inhalt siehe Seite 26)<br />

<strong>LPKF</strong> ProtoMat S63<br />

Art.-Nr. Inhalt<br />

115791 Für die Verwendung ohne Vakuumtisch: 10 x Bohrunterlegtafel 229 x 305 mm (9” x 12”), d = 2 mm (0,08”) (vorgebohrt)<br />

122157 Für die Verwendung mit Vakuumtisch: 2 x Sinterplatte weiß 315 mm x 239 mm x 5 mm (12,4” x 9,4” x 0,2”)<br />

Zusätzlich<br />

in beiden Sets<br />

enthalten:<br />

<strong>LPKF</strong> ProtoMat S43<br />

Art.-Nr. Inhalt<br />

28 Verbrauchsmaterial<br />

10 x Basismaterial FR4, 229 mm x 305 mm (9” x 12”), 0/35 μm (vorgebohrt)<br />

5 x Basismaterial FR4, 229 mm x 305 mm (9” x 12”), 35/35 μm (vorgebohrt)<br />

5 x Basismaterial FR4, 229 mm x 305 mm (9” x 12”), 18/18 μm (vorgebohrt)<br />

5 x Micro Cutter mit Distanzring 1/8”, 36 mm (1,4”), d = 0,1 – 0,15 mm (4 – 6 Mil)<br />

5 x End Mill (RF) mit Distanzring 1/8”, 36 mm (1,4”), d = 0,25 mm (10 Mil)<br />

1 x Spezial-Klebeband<br />

3 x Platinenreiniger-Pad<br />

1 x Werkzeugset 1/8”- Schaft mit Distanzringen (Art.-Nr. 129103, Details zum Inhalt siehe Seite 26)<br />

117717 Für die Verwendung ohne Vakuumtisch: 10 x Bohrunterlegtafel 229 mm x 305 mm (9” x 12”), d = 2 mm (0,08”) (vorgebohrt)<br />

122158 Für die Verwendung mit Vakuumtisch: 2 x Sinterplatte weiß 315 mm x 239 mm x 5 mm (12,4” x 9,4” x 0,2”)<br />

Zusätzlich<br />

in beiden Sets<br />

enthalten:<br />

<strong>LPKF</strong> ProtoMat H100<br />

10 x Basismaterial FR4, 229 mm x 305 mm (9” x 12”), 0/35 μm (vorgebohrt)<br />

5 x Basismaterial FR4, 229 mm x 305 mm (9” x 12”), 35/35 μm (vorgebohrt)<br />

1 x Spezial-Klebeband<br />

3 x Platinenreiniger-Pad<br />

1 x Werkzeugset 1/8”- Schaft mit Distanzringen (Art.-Nr. 129103, Details zum Inhalt siehe Seite 26)<br />

Art.-Nr. Inhalt<br />

113867 10 x Basismaterial FR4, DIN A3, 35/35 μm<br />

10 x Basismaterial FR4, DIN A4, 18/18 μm<br />

10 x Basismaterial FR4, DIN A3, 18/18 μm<br />

10 x End Mill 1/8”, 38 mm (1,5”), d = 1,00 (39 Mil)<br />

10 x End Mill (RF) 1/8”, 36 mm (1,4”), d = 0,25 mm (10 Mil)<br />

10 x Micro Cutter 1/8”, 36 mm (1,4”), 0,1 – 0,15 mm (4 – 6 Mil)<br />

1 x Werkzeugset 1/8”- Schaft (Art.-Nr. 129103, Details zum Inhalt siehe Seite 26)<br />

2 x Sinterplatte für Vakuumtisch 369 mm x 427 mm x 5 mm (14,5” x 16,8” x 0,2”)<br />

1 x Platinenreiniger-Pad<br />

<strong>LPKF</strong> ProtoMat X60: Auf Anfrage Bitte beachten Sie: Die Inhalte der Werkzeugsets können sich je nach Auslieferungsland<br />

unterscheiden. Bitte kontaktieren Sie Ihre Vertretung vor Ort für Details (siehe Seite 116).<br />

Technische Änderungen vorbehalten.

<strong>LPKF</strong> ProtoMat E33<br />

Art.-Nr. Inhalt<br />

127696 10 x Bohrunterlegtafel, 229 mm x 305 mm (9” x 12”), d = 2 mm (vorgebohrt)<br />

10 x Basismaterial FR4, 229 mm x 305 mm (9” x 12”), 0/35 μm (vorgebohrt)<br />

5 x Basismaterial FR4, 229 mm x 305 mm (9” x 12”), 35/35 μm (vorgebohrt)<br />

1 x Spezial-Klebeband<br />

3 x Platinenreiniger-Pad<br />

1 x Werkzeugset 1/8“-Schaft mit Distanzringen (Art-Nr. 129103; Details siehe S. 26)<br />

Multilayersets für die Produktion von mehrlagigen Leiterplatten<br />

Die <strong>LPKF</strong> Multilayer-Startersets enthalten sämtliche für eine hochwertige Produktion von Multilayern mit<br />

einem <strong>LPKF</strong> Fräsbohrplotter und einer MultiPress S nötigen Materialien.<br />

Art.-Nr. Beschreibung Inhalt<br />

121103 4-Lagen Multilayerset für MultiPress S,<br />

H- und S-Serie / Galvanische Durchkontaktierung<br />

121102 4-Lagen Multilayerset für MultiPress S,<br />

H- und S-Serie / Chemiefreie Durchkontaktierung<br />

121093 6-Lagen Multilayerset für MultiPress S,<br />

H- und S-Serie / Galvanische Durchkontaktierung<br />

124481 8-Lagen Multilayerset für MultiPress S,<br />

H- und S-Serie / Galvanische Durchkontaktierung<br />

Größe des Basismaterials: 229 mm x 305 mm (9” x 12“)<br />

Basis- und Hilfsmaterial für 10 Multilayer bestehend aus:<br />

20 x Laminat Multilayer 0/5 μm, (229 mm x 305 mm x 0,2 mm) mit Schutzfolie<br />

40 x Prepreg (200 mm x 275 mm x 0,1 mm)<br />

5 x Presspolster (229 mm x 305 mm)<br />

10 x Basismaterial FR4 18/18 μm, (229 mm x 305 mm x 1 mm)<br />

1 Packung Dichtringe<br />

Größe des Basismaterials: 229 mm x 305 mm (9” x 12“)<br />

Basis- und Hilfsmaterial für 10 Multilayer bestehend aus:<br />

20 x Laminat Multilayer 0/18 μm, (229 mm x 305 mm x 0,2 mm) ohne Schutzfolie<br />

40 x Prepreg (200 mm x 275 mm x 0,1 mm)<br />

5 x Presspolster (229 mm x 305 mm)<br />

10 x Basismaterial FR4 18/18 μm (229 mm x 305 mm x 1 mm)<br />

1 Packung Dichtringe<br />

Größe des Basismaterials: 229 mm x 305 mm (9” x 12“)<br />

Basis- und Hilfsmaterial für 10 Multilayer bestehend aus:<br />

20 x Laminat Multilayer 0/5 μm (229 mm x 305 mm x 0,2 mm) mit Schutzfolie<br />

60 x Prepreg (200 mm x 275 mm x 0,1 mm)<br />

5 x Presspolster (229 mm x 305 mm)<br />

20 x Basismaterial FR4 18/18 μm (229 mm x 305 mm x 0,36 mm)<br />

1 Packung Dichtringe<br />

Größe des Basismaterials: 229 mm x 305 mm (9” x 12“)<br />

Basis- und Hilfsmaterial für 10 Multilayer bestehend aus:<br />

20 x Laminat Multilayer 0/5 μm (229 mm x 305 mm x 0,2 mm) mit Schutzfolie<br />

80 x Prepreg (200 mm x 275 mm x 0,1 mm)<br />

5 x Presspolster (229 mm x 305 mm)<br />

30 x Basismaterial FR4 18/18 μm (229 mm x 305 mm x 0,36 mm)<br />

4 x Schaftschraube mit Schlitz, ∅13 mm<br />

1 x Packung Lochverstärkungsringe<br />

Bohrunterlegtafeln und Artikel für den Vakuumtisch<br />

Bohrunterlegtafeln unterfüttern das Basismaterial und vermeiden die Beschädigung des Maschinentisches.<br />

Waben- oder Sinterplatten fixieren das Basismaterial zuverlässig auf dem Vakuumtisch und können separat<br />

getauscht werden.<br />

Art.-Nr. Beschreibung Platten pro Packung<br />

116148 Wabenplatten für Vakuumtisch für ProConduct und ProtoMat S-Serie-Vakuumtisch,<br />

5 mm dick, ∅ 3,5 mm<br />

4<br />

114297 Wabenplatten für Vakuumtisch für ProtoMat H100, 5 mm Stärke, ∅ 2,5 mm 4<br />

116099 Sinterplatten für Vakuumtisch für ProtoMat S-Serie 4<br />

116002 Sinterplatten für Vakuumtisch für ProtoMat H100 2<br />

106388 Bohrunterlegtafel, DIN A4, d = 2 mm 10<br />

106389 Bohrunterlegtafel, DIN A3, d = 2 mm 10<br />

SET-10-1052 Bohrunterlegtafel (vorgebohrt), 229 mm x 305 mm (9” x 12”), d = 2 mm 10<br />

Verbrauchsmaterial<br />

29<br />

Index TechInfo SMT/Finishing Multilayer Durchkontaktierung <strong>Laser</strong>strukturierung Fräsbohrplotter

Kupferkaschiertes FR4-Basismaterial<br />

(1,5 mm Dicke)<br />

Art.-Nr. Beschreibung Platten pro Packung<br />

SET-10-1053 Basismaterial FR4, 229 mm x 305 mm (9” x 12”), 5/5 μm mit Schutzfolie,<br />

Passlöcher 3 mm vorgebohrt<br />

10<br />

115968 Basismaterial FR4, 229 mm x 305 mm (9” x 12”), 0/18 μm,<br />

Passlöcher 3 mm vorgebohrt<br />

10<br />

115967 Basismaterial FR4, 229 mm x 305 mm (9” x 12”), 18/18 μm,<br />

Passlöcher 3 mm vorgebohrt<br />

10<br />

SET-10-1001 Basismaterial FR4, 229 mm x 305 mm (9” x 12”), 0/35 μm,<br />

Passlöcher 3 mm vorgebohrt<br />

10<br />

SET-10-1000 Basismaterial FR4, 229 mm x 305 mm (9” x 12”), 35/35 μm,<br />

Passlöcher 3 mm vorgebohrt<br />

10<br />

112059 Basismaterial FR4, DIN A3, 5/5 μm mit Schutzfolie 10<br />

106398 Basismaterial FR4, DIN A3, 18/18 μm 10<br />

106400 Basismaterial FR4, DIN A3, 0/35 μm 10<br />

106401 Basismaterial FR4, DIN A3, 35/35 μm 10<br />

Multilayer-Material<br />

Art.-Nr. Beschreibung Platten pro Packung<br />

119574 Basismaterial FR4 18/18 μm, 229 mm x 305 mm (k) x 1 mm (9” x 12” x 0,04”) 1<br />

119575 Basismaterial 104 ML, 18/18 μm, 229 mm x 305 mm (k) x 0,36 mm<br />

(9” x 12” x 0,01”)<br />

1<br />

119571 Dünnlaminat 104 ML, 0/5 μm, 229 mm x 305 mm (k) x 0,2 mm (9” x 12” x 0,008”)<br />

mit Schutzfolie für Galvanik-Multilayerset<br />

1<br />

119818 Dünnlaminat 104 ML, 0/18 μm, 229 x 305 (k) x 0,2 mm (9” x 12” x 0,008”)<br />

ohne Schutzfolie für ProConduct Multilayerset<br />

1<br />

119572 Prepreg Typ 2125, 275 mm (k) x 200 mm x 0,1 mm (10,8” x 7,9” x 0,004”)<br />

für Multilayer<br />

2<br />

120999 Presspolster für MultiPress S, 229 mm x 305 mm x 1,7 mm (9” x 12” x 0,067”)<br />

mit Passstiftlöchern<br />

1<br />

120345 Pressblech für MultiPress S, 229 mm x 305 mm x 1,6 mm (9” x 12” x 0,063”)<br />

mit Passstiftlöchern<br />

1<br />

Reinigungspads<br />

Art.-Nr. Beschreibung Pads pro Packung<br />

106403 Die metallfreien, ultrafeinen Platinenreiniger-Pads beseitigen die Oxidationsrückstände<br />

von der Kupferbeschichtung des Basismaterials.<br />

10<br />

Spezial-Klebeband<br />

Art.-Nr. Beschreibung<br />

106373 Das Spezial-Klebeband fixiert das Basismaterial flach auf dem Arbeitstisch und kann rückstandsfrei entfernt werden.<br />

30 Verbrauchsmaterial

CircuitPro<br />

<strong>LPKF</strong> CircuitPro – das intelligente<br />

Software-Paket<br />

Alle <strong>LPKF</strong>-Fräsbohrplotter werden mit einer leistungsfähigen Systemsoftware ausgeliefert, die einen<br />

wichtigen Beitrag bei der Umsetzung von Layoutdaten in reale Leiterplatten leistet: sie übernimmt<br />

die Daten aus der Entwurfssoftware, zerlegt sie in die einzelnen Bearbeitungsschritte, bereitet sie<br />

für die Produktion auf und führt den Anwender Schritt für Schritt durch den Herstellungsprozess.<br />

<strong>LPKF</strong> CircuitPro importiert alle gängigen Datenaustauschformate,<br />

stellt umfangreiche Editiermöglichkeiten<br />