KORROSIONSVERHALTEN VON TELLERFEDERN

KORROSIONSVERHALTEN VON TELLERFEDERN

KORROSIONSVERHALTEN VON TELLERFEDERN

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

32<br />

SCHWINGUNGSRISS-<br />

KORROSIONSVERSUCHE<br />

Ähnlich wie beim Spannungsrisskorrosionsversuch<br />

sind die Tellerfedern auch hier einer Komplexbeanspruchung<br />

(mechanisch und korrosiv) unterworfen,<br />

aber im Unterschied zum Spannungsrisskorrosionsversuch<br />

wird hier eine wechselnde mechanische<br />

Belastung (zyklische Beanspruchung) aufgebracht.<br />

DURCHFÜHRUNG DER SCHWINGUNGS-<br />

RISSKORROSIONSVERSUCHE<br />

Für diese Versuche wurden besondere Anforderungen<br />

an die Versuchsdurchführung gestellt. Die Tellerfedersäulen<br />

6 x 1 sollten mit einer Innenführung<br />

ohne Fettung betätigt werden und dabei eine kontinuierliche<br />

Berieselung mit dem Korrosionsmedium<br />

stattfinden. Auf eine Versuchsführung mit<br />

einem kompletten Eintauchen der Säule in das<br />

Korrosionsmedium wurde verzichtet, um keinen<br />

hydrostatischen Druckaufbau im Innenbereich der<br />

Säule zu erzeugen, wodurch zusätzliche Kräfte auf<br />

die Tellerfedern wirken können.<br />

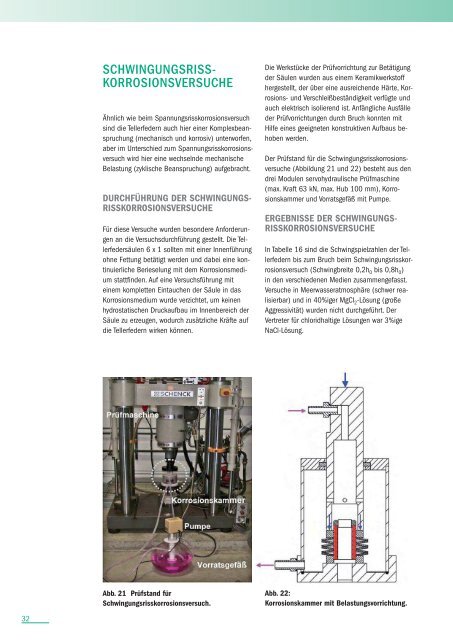

Abb. 21 Prüfstand für<br />

Schwingungsrisskorrosionsversuch.<br />

Die Werkstücke der Prüfvorrichtung zur Betätigung<br />

der Säulen wurden aus einem Keramikwerkstoff<br />

hergestellt, der über eine ausreichende Härte, Korrosions-<br />

und Verschleißbeständigkeit verfügte und<br />

auch elektrisch isolierend ist. Anfängliche Ausfälle<br />

der Prüfvorrichtungen durch Bruch konnten mit<br />

Hilfe eines geeigneten konstruktiven Aufbaus behoben<br />

werden.<br />

Der Prüfstand für die Schwingungsrisskorrosionsversuche<br />

(Abbildung 21 und 22) besteht aus den<br />

drei Modulen servohydraulische Prüfmaschine<br />

(max. Kraft 63 kN, max. Hub 100 mm), Korro -<br />

sionskammer und Vorratsgefäß mit Pumpe.<br />

ERGEBNISSE DER SCHWINGUNGS-<br />

RISSKORROSIONSVERSUCHE<br />

In Tabelle 16 sind die Schwingspielzahlen der Tellerfedern<br />

bis zum Bruch beim Schwingungsrisskorrosionsversuch<br />

(Schwingbreite 0,2h 0 bis 0,8h 0)<br />

in den verschiedenen Medien zusammengefasst.<br />

Versuche in Meerwasseratmosphäre (schwer rea -<br />

lisierbar) und in 40%iger MgCl 2-Lösung (große<br />

Aggressivität) wurden nicht durchgeführt. Der<br />

Vertreter für chloridhaltige Lösungen war 3%ige<br />

NaCl-Lösung.<br />

Abb. 22:<br />

Korrosionskammer mit Belastungsvorrichtung.<br />

Die aus nichtrostenden Stählen gefertigten Tellerfedervarianten<br />

hatten die längste Lebensdauer in<br />

0,1n Natronlauge, die kürzeste in Deionat. Die Lebensdauer<br />

nahm von 0,1n Natronlauge über 0,1m<br />

Zitronensäure und 3%ige NaCl-Lösung zu Deionat<br />

ab. Das Deionat als Medium konnte die in der Luft<br />

gebildete Passivschicht nicht elektrochemisch oder<br />

chemisch zerstören, d.h. die nichtrostenden Stähle<br />

sind in Deionat korrosionsbeständig, wodurch die<br />

Tellerfedern aus nichtrostenden Stählen ein sehr<br />

gutes Spannungsrisskorrosionsverhalten in Deionat<br />

hatten (Lebensdauerwerte > 2500 Stunden<br />

[Beständigkeitsgrenze] ohne Bruch und ohne Korrosionserscheinungen).<br />

Unter schwingender mechanischer<br />

Beanspruchung konnte die Passivschicht<br />

aber durch lokales Austreten von Gleitbändern<br />

zerstört werden. Die dadurch freigelegten Bereiche<br />

konnten nicht repassiviert werden und wurden<br />

als aktive Stelle (Lokalanoden) an der Oberfläche<br />

elektrochemisch wirksam. Eine derart entstandene<br />

Lokalanode konnte sich infolge des ungünstigen<br />

Flächenverhältnisses von Anoden- zu<br />

Kathodenfläche und des damit einhergehenden<br />

örtlichen hohen Stoffumsatzes sowie der pH-Absenkung<br />

im Lochgrund stabilisieren und zur Bildung<br />

einer Kerbe führen.<br />

In 3%iger NaCl-Lösung zeigten die Ergebnisse aus<br />

dem Tauchversuch, dass die Luftpassivschicht von<br />

den Chloridionen durchbrochen wurde. An den Tellerfederoberflächen<br />

entstanden mehrere aktive<br />

Zentren, wodurch das Flächenverhältnis von Anoden-<br />

zu Kathodenfläche günstiger, der Stoffumsatz<br />

damit geringer und die Lebensdauer verlängert<br />

wurde.<br />

In 0,1n Natronlauge und 0,1m Zitronensäure wurden<br />

die aktiven Zentren infolge der Repassivierung<br />

von der Passivschicht erneut bedeckt, wobei die Repassivierungsfähigkeit<br />

und –geschwindigkeit in Natronlauge<br />

besser ist als die in Zitronensäure. Dies<br />

wird durch die elektrochemischen Untersuchungen<br />

und in der Literatur bestätigt.<br />

Die beschichteten Tellerfedervarianten hatten die<br />

längste Lebensdauer in 0,1n Natronlauge und die<br />

kürzeste in 0,1m Zitronensäure. Die längste Lebensdauer<br />

war wie bei den Tellerfedervarianten aus<br />

nichtrostenden Stählen auf die Hydroxidschichtbildung<br />

in 0,1n Natronlauge zurückzuführen, die die<br />

Tellerfedern gegen Korrosion schützt. Zinkschichten<br />

reagierten mit Zitronensäure, was bereits beim<br />

Tauchversuch und beim Spannungsrisskorrosionsversuch<br />

ersichtlich war. Diese chemische Reaktion<br />

führte zur Rissbildung in der Beschichtung, die sich<br />

dann im Grundwerkstoff fortsetzte. Zusätzlich war<br />

der niedrig legierte Werkstoff 1.8159 in 0,1m Zitronensäure<br />

wegen deren niedrigen pH-Wertes (2.09)<br />

sehr korrosionsanfällig. Die höhere Leitfähigkeit der<br />

3%igen NaCl-Lösung (ca. 42,4 mS/cm) bedingte<br />

eine kürzere Lebensdauer bei einigen beschichteten<br />

Tellerfedervarianten als in Deionat (ca. 0,4 mS/cm).<br />

Bei anderen war das Gegenteil der Fall. Die in der<br />

chloridhaltigen Lösung gebildete Simonkolleit-<br />

Schicht repariert ständig die verletzten Stellen und<br />

der Bruch wurde verzögert.<br />

Tellerfedervarianten Deionat NaCl NaOH Zitronensäure<br />

1.4310/C/S + D 14.171 17.952 37.767 22.280<br />

1.4310/C/S + D + K 18.255 20.300 38.033 25.389<br />

1.4568/C/S + D 12.924 17.207 32.747 19.520<br />

1.4568/C/S + D + K 20.480 24.823 34.555 20.090<br />

1.4568/C/S + D + kolsterisiert 11.339 22.199 32.533 30.883<br />

Mechanisch verzinkt + gelb chrom. 26.839 25.510 26.477 14.058<br />

Mechanisch verzinkt + transp. chrom. 7.841 11.323 14.509 4.318<br />

Dacromet beschichtet 5.676 4.944 6.033 4.849<br />

Geomet beschichtet 5.428 6.159 4.517 4.031<br />

Delta Tone + Delta Seal 24.975 10.355 10.127 5.563<br />

Chemisch vernickelt 7.083 6.461 12.058 6.414<br />

Wasserverdünnbar lackiert 22.138 13.469 9.902 4.195<br />

Geölt 13.956 5.493 19.606 5.178<br />

Tab. 16:<br />

Lebensdauer (Bruchschwingspielzahl<br />

N)<br />

der Tellerfedern in<br />

Säule 6 x 1 bei den<br />

Schwingungssrisskorrosionsversuchen<br />

(Schwingbreite 0,2h 0<br />

bis 0,8h 0).<br />

33