Guía - Página de CECYTE Campeche

Guía - Página de CECYTE Campeche

Guía - Página de CECYTE Campeche

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

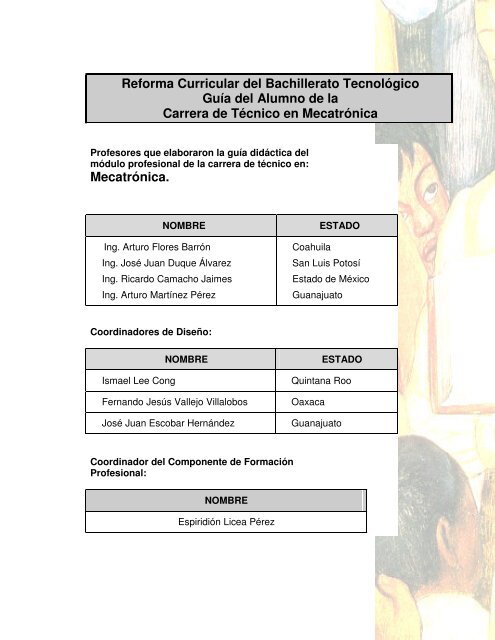

Reforma Curricular <strong>de</strong>l Bachillerato Tecnológico<br />

<strong>Guía</strong> <strong>de</strong>l Alumno <strong>de</strong> la<br />

Carrera <strong>de</strong> Técnico en Mecatrónica<br />

Profesores que elaboraron la guía didáctica <strong>de</strong>l<br />

módulo profesional <strong>de</strong> la carrera <strong>de</strong> técnico en:<br />

Mecatrónica.<br />

Ing. Arturo Flores Barrón<br />

NOMBRE ESTADO<br />

Ing. José Juan Duque Álvarez<br />

Ing. Ricardo Camacho Jaimes<br />

Ing. Arturo Martínez Pérez<br />

Coordinadores <strong>de</strong> Diseño:<br />

Coahuila<br />

San Luis Potosí<br />

Estado <strong>de</strong> México<br />

Guanajuato<br />

NOMBRE ESTADO<br />

Ismael Lee Cong Quintana Roo<br />

Fernando Jesús Vallejo Villalobos Oaxaca<br />

José Juan Escobar Hernán<strong>de</strong>z Guanajuato<br />

Coordinador <strong>de</strong>l Componente <strong>de</strong> Formación<br />

Profesional:<br />

NOMBRE<br />

Espiridión Licea Pérez

Directorio<br />

Lic. Josefina Vázquez Mota<br />

Secretaria <strong>de</strong> Educación Pública<br />

Dr. Miguel Szèkely Pardo<br />

Subsecretario <strong>de</strong> Educación Media Superior<br />

Ing. Fortino Garza Rodríguez<br />

Director General <strong>de</strong> Educación Tecnológica<br />

Industrial<br />

Lic. Elena Karakowsky Kleyman<br />

Responsable <strong>de</strong> Desarrollo Académico <strong>de</strong> los<br />

CECyTEs<br />

Prof. Espiridión Licea Pérez<br />

Responsable <strong>de</strong> normatividad académica <strong>de</strong> los<br />

CECyTEs

Objetivo General<br />

Al terminar el submódulo el alumno será capaz <strong>de</strong> aplicar las técnicas<br />

a<strong>de</strong>cuadas en las diferentes operaciones <strong>de</strong> torneado para maquinar<br />

piezas mecánicas con precisión para distintos usos industriales,<br />

empleando procedimientos normalizados; dará un uso y manejará<br />

a<strong>de</strong>cuadamente las herramientas <strong>de</strong> corte aplicando las medidas <strong>de</strong><br />

seguridad e higiene <strong>de</strong> las normas vigentes.<br />

Nivel <strong>de</strong> competencia 2.

Índice<br />

Contiene los siguientes apartados:<br />

I. Mapa curricular<br />

II. Introducción al curso<br />

III. Desarrollo <strong>de</strong> competencias<br />

IV. Conclusiones <strong>de</strong> la guía <strong>de</strong> aprendizaje<br />

V. Fuentes <strong>de</strong> información<br />

VI. Glosario<br />

VII. Anexos

COMPETENCIA 1<br />

Aplicar las técnicas <strong>de</strong><br />

torneado cilíndrico,<br />

torneado cónico y<br />

roscado en la<br />

producción <strong>de</strong> piezas<br />

mecánicas.<br />

HABILIDADES Y DESTREZAS<br />

• Operar el torno paralelo.<br />

• Convertir unida<strong>de</strong>s.<br />

• Revisar las condiciones <strong>de</strong> operación <strong>de</strong>l<br />

torno.<br />

• Seleccionar la secuencia <strong>de</strong> maquinado <strong>de</strong><br />

acuerdo a las especificaciones.<br />

• Seleccionar los instrumentos <strong>de</strong> medición,<br />

las herramientas <strong>de</strong> corte y los dispositivos<br />

<strong>de</strong> sujeción <strong>de</strong> acuerdo al material y a las<br />

condiciones <strong>de</strong> maquinado.<br />

• Montar el material <strong>de</strong> acuerdo a las<br />

características <strong>de</strong>l mismo.<br />

• Montar la herramienta <strong>de</strong> corte <strong>de</strong> acuerdo<br />

con la altura <strong>de</strong>l eje <strong>de</strong> rotación <strong>de</strong>l torno, la<br />

geometría <strong>de</strong> material y la secuencia <strong>de</strong><br />

maquinado.<br />

• Ajustar las revoluciones por minuto y el<br />

avance <strong>de</strong> acuerdo con las características<br />

<strong>de</strong>l material y tipo <strong>de</strong> maquinado.<br />

• Ajustar el ángulo <strong>de</strong> inclinación <strong>de</strong> acuerdo<br />

con las especificaciones.<br />

• Aplicar la profundidad <strong>de</strong> corte <strong>de</strong> acuerdo<br />

a las especificaciones y a las<br />

características <strong>de</strong>l material.<br />

• Verificar la geometría <strong>de</strong>l material <strong>de</strong><br />

acuerdo a sus especificaciones, antes <strong>de</strong><br />

ser <strong>de</strong>smontada.<br />

• Entregar pieza terminada limpia y libre <strong>de</strong><br />

rebaba<br />

• Aplicar los lineamientos <strong>de</strong> seguridad e<br />

higiene durante el maquinado.<br />

CONOCIMIENTOS<br />

• Hojas <strong>de</strong> proceso<br />

• Instrumentos <strong>de</strong><br />

medición.<br />

• Sistemas <strong>de</strong><br />

unida<strong>de</strong>s.<br />

• Tipos <strong>de</strong><br />

herramientas.<br />

• Partes principales<br />

<strong>de</strong> torno.<br />

• Tipos <strong>de</strong> torneado.<br />

• Tipos <strong>de</strong> conos.<br />

• Tipos <strong>de</strong> roscas.<br />

ACTITUDES<br />

• Limpieza.<br />

• Or<strong>de</strong>n.<br />

• Responsabilidad.<br />

Mapa Curricular<br />

CARRERA<br />

Técnico en Mecatrónica<br />

MÓDULO II<br />

Elaborar piezas mecánicas con torno y fresa convencional y <strong>de</strong> control<br />

numérico.<br />

SUBMÓDULO I<br />

Elaborar piezas mecánicas con torno y fresadora convencionales.<br />

COMPETENCIA 2<br />

Aplicar técnicas <strong>de</strong><br />

fresado básico para la<br />

realización <strong>de</strong> piezas<br />

mecánicas.<br />

HABILIDADES Y DESTREZAS<br />

• Operar la fresadora.<br />

• Convertir unida<strong>de</strong>s.<br />

• Revisar la fresadora en condiciones <strong>de</strong><br />

operación.<br />

• Seleccionar la secuencia <strong>de</strong> fresado <strong>de</strong><br />

acuerdo con las especificaciones.<br />

• Seleccionar los instrumentos <strong>de</strong> medición,<br />

las herramientas <strong>de</strong> corte y los dispositivos<br />

<strong>de</strong> sujeción <strong>de</strong> acuerdo al material y a las<br />

condiciones <strong>de</strong> maquinado.<br />

• Montar el material <strong>de</strong> acuerdo a las<br />

características <strong>de</strong>l mismo.<br />

• Montar la herramienta <strong>de</strong> corte <strong>de</strong> acuerdo<br />

con la secuencia <strong>de</strong> fresado.<br />

• Montar los dispositivos <strong>de</strong> sujeción <strong>de</strong><br />

acuerdo con las herramientas <strong>de</strong> corte y<br />

las características <strong>de</strong>l material.<br />

• Ajustar las revoluciones por minuto y el<br />

avance <strong>de</strong> acuerdo con las características<br />

<strong>de</strong>l material y tipo <strong>de</strong> maquinado.<br />

• Aplicar la profundidad <strong>de</strong> corte <strong>de</strong> acuerdo<br />

a las especificaciones y a las<br />

características <strong>de</strong>l material.<br />

• Verificar la geometría <strong>de</strong>l material <strong>de</strong><br />

acuerdo a sus especificaciones, antes <strong>de</strong><br />

ser <strong>de</strong>smontada.<br />

• Entregar pieza terminada y libre <strong>de</strong> rebaba.<br />

• Aplicar los lineamientos <strong>de</strong> seguridad e<br />

higiene durante el maquinado.<br />

CONOCIMIENTOS<br />

• Hojas <strong>de</strong> proceso<br />

• Instrumentos <strong>de</strong><br />

medición.<br />

• Sistemas <strong>de</strong> unida<strong>de</strong>s.<br />

• Tipos <strong>de</strong> herramientas <strong>de</strong><br />

corte.<br />

• Partes principales <strong>de</strong><br />

la fresa.<br />

• Tipos <strong>de</strong> fresado.<br />

ACTITUDES<br />

• Limpieza.<br />

• Or<strong>de</strong>n.<br />

• Responsabilidad.

Un mensaje para ti<br />

Tienes en tus manos una guía <strong>de</strong> aprendizaje didáctica <strong>de</strong> la carrera <strong>de</strong> Técnico<br />

en Mecatrónica que te permite apren<strong>de</strong>r <strong>de</strong> una forma amena y practica el<br />

funcionamiento <strong>de</strong> algunas máquinas herramienta convencionales que son parte<br />

fundamental <strong>de</strong> las empresas <strong>de</strong>l ramo metal-mecánico existentes en la región y<br />

que hoy en día están en uso en los sectores productivos y <strong>de</strong> servicios. Tiene<br />

como objetivo el que tu fabriques piezas mecánicas como por ejemplo piezas<br />

cilíndricas, cónicas y piezas roscadas, interior y exteriormente, así como también<br />

apren<strong>de</strong>rás a utilizar algunos instrumentos <strong>de</strong> medición que son indispensables<br />

para inspeccionar estos tipos <strong>de</strong> trabajos como por ejemplo el calibrador vernier,<br />

micrómetros ( varios tipos ),entre otros y <strong>de</strong> igual forma utilizaras las herramientas<br />

<strong>de</strong> corte a<strong>de</strong>cuadas para cada maquina y procesos diferentes, seleccionando la<br />

velocidad, avance y profundidad <strong>de</strong> corte para cada tipo <strong>de</strong> material.<br />

Recuerda que las necesida<strong>de</strong>s <strong>de</strong> tu entorno están enmarcadas en un nuevo<br />

enfoque educativo <strong>de</strong>nominado Educación Basado en Competencias, el cual exige<br />

<strong>de</strong> ti el <strong>de</strong>sarrollo integral <strong>de</strong> habilida<strong>de</strong>s y capacida<strong>de</strong>s para que te enfrentes con<br />

éxito a un entorno laboral marcado por la calidad y la competitividad.<br />

Recuerda que en este módulo te convertirás en una persona competente y<br />

dinámico en el manejo <strong>de</strong> las máquinas herramienta, ya que los contenidos que<br />

abordarás te llevarán <strong>de</strong>s<strong>de</strong> la preparación <strong>de</strong> un torno convencional, el manejo <strong>de</strong><br />

las herramientas <strong>de</strong> medición y <strong>de</strong> taller, y la realización <strong>de</strong> los diferentes tipos <strong>de</strong><br />

corte que se aplican a las piezas <strong>de</strong> uso industrial sin <strong>de</strong>scuidar el uso correcto y<br />

responsable <strong>de</strong> equipo <strong>de</strong> seguridad industrial.<br />

No olvi<strong>de</strong>s que esta guía propone facilitarte en todo momento el proceso <strong>de</strong><br />

aprendizaje significativo por medio <strong>de</strong> la práctica y el <strong>de</strong>scubrimiento a través <strong>de</strong><br />

las distintas activida<strong>de</strong>s que se incluyen; a<strong>de</strong>más en ella se integran ejercicios que<br />

<strong>de</strong>berás resolver y <strong>de</strong>sarrollar.

Al finalizar el curso tú serás capaz <strong>de</strong> laborar en áreas que fabrican piezas<br />

mecánicas ya sea en el torno o en la máquina fresadora.<br />

Es necesario informarte que este curso esta íntimamente relacionado con el<br />

submódulo II: Elaborar piezas mecánicas con máquinas <strong>de</strong> control numérico<br />

ya que te proporciona las bases para po<strong>de</strong>r enten<strong>de</strong>r <strong>de</strong> una forma más objetiva el<br />

funcionamiento <strong>de</strong> las máquinas herramienta que trabajan automáticamente por<br />

medio <strong>de</strong> un lenguaje <strong>de</strong> programación pero utilizando parámetros <strong>de</strong> maquinado<br />

similares a las máquinas convencionales.<br />

Al completar este submódulo adquirirás conocimientos, habilida<strong>de</strong>s y <strong>de</strong>strezas<br />

en forma práctica para que puedas transferir estas competencias a escenarios<br />

reales.<br />

Para que puedas ser evaluado <strong>de</strong>berás <strong>de</strong> <strong>de</strong>mostrar las competencias<br />

entregando las evi<strong>de</strong>ncias <strong>de</strong> producto suficientes <strong>de</strong>l submódulo I: Elaborar<br />

piezas mecánicas con torno y fresadora convencionales, dichas competencias<br />

son:<br />

1. Aplicar las técnicas <strong>de</strong> torneado cilíndrico, torneado cónico y roscado en la<br />

producción <strong>de</strong> piezas mecánicas.<br />

2. Aplicar técnicas <strong>de</strong> fresado básico para la realización <strong>de</strong> piezas mecánicas.

Simbología<br />

PRÁCTICA<br />

EJEMPLO<br />

ERRORES TÍPICOS<br />

EJERCICIO<br />

CONCLUSIONES<br />

INTRODUCCIÓN<br />

CONTINGENCIA<br />

OBJETIVO

Módulo II<br />

Submódulo I<br />

Competencias<br />

a Desarrollar<br />

Competencias, habilida<strong>de</strong>s y <strong>de</strong>strezas<br />

Elaborar piezas mecánicas con torno y fresa convencional<br />

y <strong>de</strong> control numérico.<br />

Elaborar piezas mecánicas con torno y fresadora<br />

convencionales.<br />

I. Aplicar las técnicas <strong>de</strong> torneado cilíndrico, torneado cónico y<br />

roscado en la producción <strong>de</strong> piezas mecánicas.<br />

II. Aplicar técnicas <strong>de</strong> fresado básico para la realización <strong>de</strong><br />

piezas mecánicas.<br />

IV. I. Aplicar las técnicas <strong>de</strong> torneado cilíndrico, torneado cónico y<br />

COMPETENCIA<br />

roscado en la producción <strong>de</strong> piezas mecánicas..<br />

Introducción<br />

Para empezar a hablar sobre la fabricación <strong>de</strong> piezas maquinadas en el<br />

torno, es importante consi<strong>de</strong>rar a las máquinas a partir <strong>de</strong> dos procesos básicos<br />

<strong>de</strong> manufactura: uno que permite formar una pieza sin <strong>de</strong>spren<strong>de</strong>r material y otro<br />

conocido como "<strong>de</strong> arrancador <strong>de</strong> viruta", es <strong>de</strong>cir, que busca quitar cierta porción<br />

<strong>de</strong>l material original para obtener una pieza nueva. El primer proceso pue<strong>de</strong><br />

referirse a prensas, forjas, inyección <strong>de</strong> plásticos, rolado en frío y en caliente, así<br />

como troquelados, y también asociarse en procesos <strong>de</strong> ensamble <strong>de</strong> piezas y<br />

soldadura en general a partir <strong>de</strong> los cuales se obtiene un producto nuevo con el<br />

mismo material inicial.

En los procesos con “arranque <strong>de</strong> viruta” se pue<strong>de</strong> partir <strong>de</strong> un trozo <strong>de</strong> hierro,<br />

aluminio y otros tipos <strong>de</strong> materiales, <strong>de</strong>l cual las máquinas <strong>de</strong>spren<strong>de</strong>n el<br />

"sobrante" para obtener una nueva forma. En la aplicación típica <strong>de</strong> los tornos y<br />

las fresadoras, los taladros radiales o <strong>de</strong> banco, etc. Por usos y costumbres, a<br />

este tipo <strong>de</strong> equipos por arranque <strong>de</strong> virutas se le conoce extensamente como<br />

máquinas herramienta.<br />

El torno es básicamente una máquina en la que un chuck o mandril, <strong>de</strong> los cuales<br />

los más comunes son los <strong>de</strong> tres mordazas y <strong>de</strong> cuatro mordazas, toma una pieza

y la hace girar, mientras una herramienta <strong>de</strong> corte aprovecha el <strong>de</strong>splazamiento<br />

lineal para producir la forma <strong>de</strong>seada.<br />

Para po<strong>de</strong>r manejar eficientemente un torno, se requiere conocimientos <strong>de</strong><br />

geometría, a<strong>de</strong>más <strong>de</strong> calcular y regular la profundidad <strong>de</strong> corte, ajustar la<br />

penetración <strong>de</strong> la herramienta y controlar la velocidad <strong>de</strong> revolución y el<br />

<strong>de</strong>splazamiento <strong>de</strong> manera que no se rompa la herramienta o la pieza. Existen<br />

normas y manuales <strong>de</strong> fabricantes <strong>de</strong> máquinas y herramientas <strong>de</strong> corte para<br />

seleccionar en una forma optima estos parámetros, que <strong>de</strong>pen<strong>de</strong>n <strong>de</strong> la dureza y<br />

características tanto <strong>de</strong>l material que se esta cortando como <strong>de</strong> la herramienta <strong>de</strong><br />

corte las mas comunes son <strong>de</strong> acero <strong>de</strong> alta velocidad y <strong>de</strong> carburo <strong>de</strong> tungsteno.<br />

diamante.<br />

Debemos <strong>de</strong> aclararte que no es lo mismo cortar ma<strong>de</strong>ra que algún<br />

tipo <strong>de</strong> acero o aluminio, y tampoco es igual hacerlo con una<br />

herramienta <strong>de</strong> acero rápido que con una <strong>de</strong> carburo <strong>de</strong> tungsteno o<br />

La precisión y el acabado <strong>de</strong> las piezas fabricadas con estas máquinas<br />

convencionales <strong>de</strong>pen<strong>de</strong>n en gran parte <strong>de</strong> la habilidad y experiencia <strong>de</strong>l<br />

operador, incluso, <strong>de</strong> su estado <strong>de</strong> ánimo y salud. También lo es el tiempo <strong>de</strong><br />

manufactura: cuando se requieren geometrías muy complejas como por ejemplo<br />

piezas <strong>de</strong> forma irregular, escalonadas entre otras, obtener resultados confiables<br />

con tornos convencionales pue<strong>de</strong> <strong>de</strong>morar semanas.

¡En hora buena por haber elegido esta carrera y esperamos que esta experiencia<br />

amplíe tu perspectiva y visión y <strong>de</strong>spierte en ti esa hambre <strong>de</strong> conocimiento, que te<br />

aseguro, tu facilitador estará dispuesto a saciar, para tu beneficio personal!<br />

El aprendizaje <strong>de</strong> esta competencia es un punto medular para el aprendizaje <strong>de</strong> los<br />

<strong>de</strong>más conocimientos y el dominio <strong>de</strong> las habilida<strong>de</strong>s y <strong>de</strong>strezas necesarias para<br />

cumplir las <strong>de</strong>más competencias <strong>de</strong> este submódulo.<br />

HABILIDADES<br />

RESULTADOS DE<br />

APRENDIZAJE<br />

1. Operar el torno paralelo.<br />

2. Convertir unida<strong>de</strong>s.<br />

3. Revisar las condiciones <strong>de</strong> operación <strong>de</strong>l torno.<br />

4 Seleccionar la secuencia <strong>de</strong> maquinado <strong>de</strong> acuerdo con las<br />

especificaciones.<br />

5. Seleccionar los instrumentos <strong>de</strong> medición, las<br />

herramientas <strong>de</strong> corte y los dispositivos <strong>de</strong> sujeción <strong>de</strong><br />

acuerdo al material y a las condiciones <strong>de</strong> maquinado.<br />

6. Montar el material <strong>de</strong> acuerdo a las características <strong>de</strong>l<br />

mismo.<br />

7. Montar la herramienta <strong>de</strong> corte <strong>de</strong> acuerdo con la altura<br />

<strong>de</strong>l eje <strong>de</strong> rotación <strong>de</strong>l torno, la geometría <strong>de</strong>l material y la<br />

secuencia <strong>de</strong>l maquinado.<br />

8. Ajustar las revoluciones por minuto y el avance <strong>de</strong> acuerdo<br />

con las características <strong>de</strong>l material y tipo <strong>de</strong> maquinado.<br />

9. Ajustar el ángulo <strong>de</strong> inclinación <strong>de</strong> acuerdo con las<br />

especificaciones.<br />

10. Aplicar la profundidad <strong>de</strong> corte <strong>de</strong> acuerdo a las<br />

especificaciones y a las características <strong>de</strong>l material.<br />

11. Verificar la geometría <strong>de</strong>l material <strong>de</strong> acuerdo a sus<br />

especificaciones, antes <strong>de</strong> ser <strong>de</strong>smontada.<br />

12. Entregar pieza terminada limpia y libre <strong>de</strong> rebaba.<br />

13. Aplicar los lineamientos <strong>de</strong> seguridad e higiene durante el<br />

maquinado.<br />

Al terminar el submódulo el alumno será capaz <strong>de</strong> Aplicar las<br />

técnicas a<strong>de</strong>cuadas en las diferentes operaciones <strong>de</strong><br />

torneado y fresado para maquinar piezas mecánicas con<br />

precisión.

EL TORNEADO<br />

Desarrollo<br />

El torno es la maquina herramienta que permite la transformación <strong>de</strong> un sólido<br />

in<strong>de</strong>finido, haciéndolo girar alre<strong>de</strong>dor <strong>de</strong> su eje y arrancándole material<br />

periféricamente a fin <strong>de</strong> obtener una geometría <strong>de</strong>finida (sólido <strong>de</strong> revolución). Con<br />

el torneado se pue<strong>de</strong>n obtener superficies: cilíndricas, planas, cónicas, esféricas,<br />

perfiladas y roscadas.<br />

Existen una gran variedad <strong>de</strong> tipos <strong>de</strong> tornos:<br />

• Paralelos<br />

• Universales<br />

• Verticales

• Automáticos<br />

• De control Numérico Computarizado ( CNC )<br />

De todos los tipos <strong>de</strong> tornos, el paralelo es el más difundido y utilizado, aunque no nos ofrece<br />

gran<strong>de</strong>s posibilida<strong>de</strong>s <strong>de</strong> fabricación en serie.<br />

Hasta hace pocos años, estas máquinas convencionales tenían un esquema<br />

mecánico, y los movimientos <strong>de</strong> sus partes eran medidos y controlados por el<br />

operador con manivelas y volantes, <strong>de</strong> manera que se ajustaran a la trayectoria <strong>de</strong><br />

la pieza o la herramienta.<br />

Estas máquinas requieren mucha habilidad y atención por parte <strong>de</strong> los<br />

operadores.

PARTES DEL TORNO<br />

Las partes principales <strong>de</strong> un torno paralelo son las siguientes:<br />

BANCADA<br />

Es una pieza fundida pesada y robusta hecha para<br />

soportar las <strong>de</strong>más partes <strong>de</strong> trabajo <strong>de</strong>l torno, es la<br />

base sobre la que se acomodan las <strong>de</strong>más partes<br />

<strong>de</strong>l torno. Tiene dos o tres guías prismáticas. En<br />

forma <strong>de</strong> V invertida que alinean los cabezales y el<br />

carro.<br />

Muchos tornos se fabrican con guías y rectificadas con el fin <strong>de</strong> reducir el<br />

<strong>de</strong>sgaste y mantener la precisión.<br />

CABEZAL FIJO<br />

Es la parte más importante <strong>de</strong>l torno, es una caja<br />

que está al lado izquierdo <strong>de</strong> la bancada.<br />

Contienen los engranes que trasmite las fuerzas<br />

<strong>de</strong>l motor al husillo o eje <strong>de</strong>l torno. Para sostener<br />

e impulsar la pieza <strong>de</strong> trabajo, pue<strong>de</strong> ajustarse un<br />

punto vivo y manguito, un plato plano o cualquier<br />

otro tipo <strong>de</strong> plato a la nariz <strong>de</strong>l husillo. El punto<br />

vivo tiene una punta <strong>de</strong> 60º que suministra una superficie <strong>de</strong> apoyo para que la<br />

pieza gire entre los puntos.

CAJA DE VELOCIDADES<br />

Es el dispositivo que contiene varios engranes<br />

<strong>de</strong> tamaños diferentes, hace posible dar a la<br />

barra alimentadora y al tornillo principal <strong>de</strong><br />

avance varias velocida<strong>de</strong>s para las<br />

operaciones <strong>de</strong> torneado y <strong>de</strong> roscado. La barra alimentadora y el tornillo <strong>de</strong><br />

avance constituyen la transmisión para el carro principal al embragar la palanca <strong>de</strong><br />

avance automático o la palanca <strong>de</strong> tuerca dividida.<br />

CARRO PRINCIPAL<br />

Soporta la herramienta <strong>de</strong> corte y se emplea para<br />

moverla a lo largo <strong>de</strong> la bancada en las operaciones<br />

<strong>de</strong> torneado.

CABEZAL MÓVIL<br />

Está formado por dos unida<strong>de</strong>s. La mitad<br />

superior pue<strong>de</strong> ajustarse sobre la base por medio<br />

<strong>de</strong> dos tornillos, a fin <strong>de</strong> alinear los puntos <strong>de</strong>l<br />

cabezal móvil y <strong>de</strong>l cabezal fijo cuando se va a<br />

realizar torneado cilíndrico. También pue<strong>de</strong>n<br />

usarse estos tornillos para <strong>de</strong>scentrar el cabezal<br />

móvil con el fin <strong>de</strong> realizar torneado cilíndrico entre los puntos.<br />

El cabezal móvil pue<strong>de</strong> fijarse en cualquier posición a lo largo <strong>de</strong> la bancada si se<br />

ajusta la palanca o tuerca <strong>de</strong> sujeción. Uno <strong>de</strong> los extremos <strong>de</strong>l punto muerto es<br />

cónico para que pueda ajustarse al husillo <strong>de</strong>l cabezal móvil, mientras que el otro<br />

extremo tiene una punta <strong>de</strong> 60º para dar un apoyo <strong>de</strong> cojinete al trabajo que se<br />

tornea entre los puntos.<br />

HUSILLO<br />

Es un eje hueco sostenido por rodamientos y<br />

cojinetes, en su extremo <strong>de</strong>recho se montan los<br />

mandriles, los platos y las puntas que<br />

sostienen y mueven a las piezas <strong>de</strong> trabajo.<br />

Se emplea una palanca <strong>de</strong> sujeción <strong>de</strong>l husillo,<br />

o manija <strong>de</strong> apriete, para mantener al husillo en una posición fija.

La manivela mueve al husillo hacia a<strong>de</strong>ntro y hacia afuera <strong>de</strong> la pieza fundida que<br />

constituye el cabezal móvil; también pue<strong>de</strong> emplearse para realizar avance<br />

manual en las operaciones <strong>de</strong> taladrado.<br />

Ahora que ya conoces las principales partes <strong>de</strong>l torno, así como el funcionamiento<br />

<strong>de</strong> cada uno <strong>de</strong> ellas estas, listo para continuar con las <strong>de</strong>más habilida<strong>de</strong>s<br />

contempladas en esta guía.<br />

Ejercicio 1. Con lo visto anteriormente, resuelve el siguiente ejercicio:<br />

1.- Máquina-Herramienta don<strong>de</strong> se pone a girar la pieza sobre su propio eje y se<br />

hace avanzar contra ella una herramienta <strong>de</strong> corte con la finalidad <strong>de</strong> darle una<br />

forma <strong>de</strong>seada.<br />

A) cepillo B) torno C) fresadora D) sierra cinta<br />

2.- ¿Cuál es la máquina herramienta mas utilizada en los talleres para maquinar<br />

piezas sobre su propio eje?<br />

A) torno vertical B) torno revolver C) torno paralelo D) torno <strong>de</strong> CNC<br />

3.- Menciona dos partes principales <strong>de</strong> un torno paralelo.<br />

A) bancada y<br />

cabezal<br />

B) columna y<br />

cartela<br />

C) broquero y<br />

luneta<br />

D) brazo superior y<br />

base<br />

4.- Accesorio que sirve para sujetar firmemente la pieza que se va a maquinar y<br />

la hace girar.<br />

A) chuck universal B) luneta fija C) brida o perro <strong>de</strong> D) broquero<br />

arrastre<br />

5.- ¿Cuáles son los dos tipos básicos <strong>de</strong> mandriles o chucks?<br />

A) <strong>de</strong> arrastre y <strong>de</strong><br />

ranuras<br />

B) fijos y móviles C) <strong>de</strong> 3 y 4<br />

mordazas<br />

D) universal y<br />

estándar

Ejercicio 2. De acuerdo a la información <strong>de</strong> las partes <strong>de</strong>l torno, con tus<br />

propias palabras y en una forma precisa, <strong>de</strong>scribe el funcionamiento <strong>de</strong><br />

cada una <strong>de</strong> ellas.<br />

PARTE DEL TORNO FUNCION QUE REALIZA<br />

BANCADA<br />

CABEZAL FIJO<br />

CAJA DE VELOCIDADES<br />

CARRO PRINCIPAL<br />

CABEZAL MOVIL<br />

HUSILLO

Práctica 1<br />

PARTES DELTORNO<br />

Esta práctica abarca la siguiente competencia:<br />

Aplicar las técnicas <strong>de</strong> torneado cilíndrico, torneado cónico y roscado en la<br />

producción <strong>de</strong> piezas mecánicas.<br />

Esta práctica abarca las siguientes habilida<strong>de</strong>s:<br />

1. Operar el torno paralelo.<br />

2. Revisar las condiciones <strong>de</strong> operación <strong>de</strong>l torno.<br />

Instrucciones para el alumno:<br />

1. Encen<strong>de</strong>r el torno con supervisión <strong>de</strong> tu facilitador y manipular velocida<strong>de</strong>s<br />

utilizando las palancas <strong>de</strong> la caja <strong>de</strong> transmisión y agregar a tu reporte las<br />

velocida<strong>de</strong>s y avances máximos y mínimos a los cuales pue<strong>de</strong> funcionar el<br />

torno.<br />

Instrucciones para el profesor:<br />

1. Explicar el funcionamiento <strong>de</strong> cada una <strong>de</strong> las partes <strong>de</strong>l torno.<br />

2. Indicarle físicamente al alumno cada una <strong>de</strong> las partes <strong>de</strong>l torno.<br />

3. Solicitar el reporte <strong>de</strong> la práctica con los lineamientos que consi<strong>de</strong>re.

Recursos materiales <strong>de</strong> apoyo.<br />

1. Torno paralelo convencional.<br />

TIPOS DE MATERIALES<br />

Los tipos <strong>de</strong> materiales que se pue<strong>de</strong>n maquinar en un torno son los siguientes:<br />

Hierro fundido: Elemento químico metálico dúctil, maleable y muy tenaz, <strong>de</strong> color<br />

gris azulado, magnético y oxidable, muy usado en la industria y en las artes. Muy<br />

fácil <strong>de</strong> maquinar y se conoce con otro nombre (cool-rool).<br />

Aluminio: El aluminio puro generalmente es mas difícil <strong>de</strong> maquinar que la<br />

mayoría <strong>de</strong> las aleaciones <strong>de</strong> aluminio. Produce viruta larga y tenaz y es mucho<br />

más severo con la herramienta <strong>de</strong> corte <strong>de</strong>bido a su naturaleza abrasiva.<br />

Las mayorías <strong>de</strong> las aleaciones <strong>de</strong> aluminio pue<strong>de</strong>n ser cortadas a alta velocidad,<br />

resultando un buen acabado superficial y una larga duración <strong>de</strong> la herramienta.<br />

Las aleaciones templadas y revenidas, por lo general son mas fáciles <strong>de</strong><br />

maquinar que las aleaciones recocidas y producen un mejor acabado superficial.<br />

Cobre: El cobre es un metal pesado, relativamente suave y <strong>de</strong> color amarillo<br />

rojizo, refinado a partir <strong>de</strong> mineral <strong>de</strong> cobre (sulfuro <strong>de</strong> cobre) tiene una elevada<br />

conductividad eléctrica y térmica, buena resistencia a la corrosión y al esfuerzo, y<br />

es fácil <strong>de</strong> soldar directamente o con aporte <strong>de</strong> latón o estaño.<br />

Hierro colado o fundido: El hierro colado o fundido que consiste generalmente<br />

en ferrita, carburo <strong>de</strong> hierro y carbono libre, forma un importante grupo <strong>de</strong><br />

materiales utilizado por la industria. La micro estructura <strong>de</strong> este metal pue<strong>de</strong><br />

controlarse mediante la adición <strong>de</strong> aleaciones, el método <strong>de</strong> colado, la tasa <strong>de</strong><br />

enfriamiento y el tratamiento térmico.

Aceros aleados: Los aceros aleados son combinaciones <strong>de</strong> dos o mas metales<br />

estos aceros son, por lo general, ligeramente mas difíciles <strong>de</strong> maquinar que los<br />

aceros al bajo o alto carbono para mejorar sus cualida<strong>de</strong>s <strong>de</strong> maquinado a veces<br />

se le agrega combinaciones <strong>de</strong> azufre y plomo o <strong>de</strong> azufre y manganeso.<br />

Bronce: Aleación <strong>de</strong> cobre y estaño <strong>de</strong> color amarillo rojizo, muy tenaz y sonoro.<br />

Recuerda que para cada tipo <strong>de</strong> material <strong>de</strong>berás calcular y ajustar<br />

la velocidad, avance y profundidad <strong>de</strong> corte in<strong>de</strong>pendientemente <strong>de</strong>l<br />

proceso <strong>de</strong> torneado que vayas a realizar y <strong>de</strong>l material <strong>de</strong> material <strong>de</strong>l cortador.<br />

TIPOS DE HERRAMIENTAS DE CORTE<br />

Algunas herramientas <strong>de</strong> corte que se utilizan en un torno son las siguientes:<br />

Buril cuadrado<br />

Buril redondo

Buril <strong>de</strong> insertos<br />

Juego <strong>de</strong> brocas<br />

Broca para concreto<br />

Broca <strong>de</strong> zanco recto<br />

Broca <strong>de</strong> zanco cónico<br />

Rima

Juego <strong>de</strong> machuelos<br />

Uno <strong>de</strong> los errores que se cometen con mas frecuencia, es que<br />

no se seleccionan las herramientas <strong>de</strong> corte para cada proceso<br />

particular <strong>de</strong> torneado, como por ejemplo torneado con corte a la<br />

<strong>de</strong>recha o izquierda, refrentado o tronzado, corte externo o interno, etc.<br />

Ejerccicio3. Investiga en que proceso <strong>de</strong> torneado se utilizan los tipos <strong>de</strong><br />

buriles anteriormente mencionados y <strong>de</strong> que material están hachos.<br />

MONTAJE DEL MATERIAL Y HARRAMIENTA DE CORTE<br />

POSTE PORTAHERRAMIENTAS DEL TIPO DE TORRETA<br />

Están diseñadas para dar cabida a cuatro herramientas <strong>de</strong> corte, las que pue<strong>de</strong>n<br />

colocarse en <strong>de</strong>terminado or<strong>de</strong>n para usarse según se requiera. Es posible<br />

efectuar varias operaciones como torneado, roscado y tronzado sobre una pieza<br />

<strong>de</strong> trabajo si se afloja la manija <strong>de</strong> trabado y se hace girar el poste hasta que la<br />

cuchilla <strong>de</strong>seada que<strong>de</strong> en la posición <strong>de</strong> corte. Con esto se reduce el tiempo <strong>de</strong><br />

montaje <strong>de</strong> las diversas cuchillas y se incrementa en consecuencia la producción.

DISPOSITIVOS PARA SUJETAR EL TRABAJO<br />

Se emplean para sostener la pieza en un torno mientras se efectúan las<br />

operaciones <strong>de</strong> corte. Algunos <strong>de</strong> estos dispositivos utilizados para el trabajo en<br />

el torno son: los puntos, los platos, con y sin mordazas, los mandriles y los<br />

soportes fijos.<br />

PUNTOS DE TORNO<br />

La mayor parte <strong>de</strong> las operaciones <strong>de</strong> torneado se pue<strong>de</strong>n realizar entre los<br />

puntos <strong>de</strong> un torno. Los puntos se fabrican en varios tipos. Los puntos más<br />

comunes en los talleres escolares son los macizos <strong>de</strong> 60° con un mango <strong>de</strong> cono<br />

Morse (fig. A).<br />

El punto vivo o giratorio en el cabezal móvil (fig. B), se utiliza para reemplazar el<br />

punto muerto macizo estándar en muchas aplicaciones. Este tipo contiene<br />

cojinetes antifricción <strong>de</strong> precisión para resistir tanto empujes axiales como<br />

radiales.<br />

B

PLATOS<br />

Los platos que se emplean con mayor frecuencia para el trabajo <strong>de</strong> torno son: el<br />

universal <strong>de</strong> tres mordazas, el <strong>de</strong> cuatro mordazas in<strong>de</strong>pendientes, el combinado y<br />

la boquilla.<br />

EL PLATO UNIVERSAL DE TRES MORDAZAS<br />

Se utiliza para sujetar piezas redondas y hexagonales. Agarra el trabajo<br />

rápidamente con una precisión <strong>de</strong> hasta unas cuantas centésimas o milésimas <strong>de</strong><br />

pulgada, <strong>de</strong>bido a que las tres mordazas se mueven <strong>de</strong> manera simultánea al<br />

ajustarse con la llave <strong>de</strong>l plato. Por lo común viene equipado con dos juegos <strong>de</strong><br />

mordazas, uno para sujetar por fuera y otro para que la sujeción sea por <strong>de</strong>ntro.<br />

EN EL PLATO DE CUATRO MORDAZAS INDEPENDIENTES<br />

Se pue<strong>de</strong>n ajustar sus mordazas en forma in<strong>de</strong>pendiente por medio <strong>de</strong> una llave<br />

para plato <strong>de</strong> extremo cuadrado. Se emplea para sujetar piezas redondas,<br />

cuadradas, hexagonales y <strong>de</strong> sección irregular.

Las mordazas pue<strong>de</strong>n voltearse para sujetar piezas por el diámetro interior. Como<br />

cada mordaza pue<strong>de</strong> ajustarse in<strong>de</strong>pendientemente, en un plato <strong>de</strong> este tipo es<br />

posible sujetar con toda precisión una pieza para que gire bien alineada.<br />

SOPORTES FIJOS<br />

Los soportes fijos (o lunetas fijas) se emplean para dar apoyo a piezas largas que<br />

se sujetan al plato, o entre los puntos <strong>de</strong> torno. Estas lunetas se fijan a la bancada<br />

y sus tres mordazas se ajustan hasta que entran en ligero contacto con el<br />

diámetro exterior <strong>de</strong> la pieza y evitan así que ésta muelle durante una operación<br />

<strong>de</strong> maquinado.<br />

EL SOPORTE MÓVIL (o luneta móvil)

Se monta sobre el asiento y da apoyo a la parte superior y posterior <strong>de</strong> la pieza<br />

que se está torneando. Evita que la pieza muelle hacia arriba y se aleje <strong>de</strong> la<br />

herramienta <strong>de</strong> corte, cuando éste se realiza en una pieza larga.<br />

Práctica 2<br />

MONTAJE DEL MATERIAL Y HERRAMIENTA DE CORTE<br />

Esta práctica abarca la siguiente competencia:<br />

Aplicar las técnicas <strong>de</strong> torneado cilíndrico, torneado cónico y roscado en la<br />

producción <strong>de</strong> piezas mecánicas.<br />

Esta práctica abarca las siguientes habilida<strong>de</strong>s:<br />

1. Montar el material <strong>de</strong> acuerdo a las características <strong>de</strong>l mismo.

2. Montar la herramienta <strong>de</strong> corte <strong>de</strong> acuerdo con la altura <strong>de</strong>l eje <strong>de</strong> rotación<br />

<strong>de</strong>l torno, la geometría <strong>de</strong>l material y la secuencia <strong>de</strong>l maquinado.<br />

Instrucciones para el alumno:<br />

1. Con la supervisión <strong>de</strong> tu profesor, y habiendo preparado previamente la<br />

pieza ( material), monta correctamente en el husillo <strong>de</strong>l torno.<br />

2. Con la supervisión <strong>de</strong> tu facilitador, selecciona varias herramientas <strong>de</strong> corte<br />

y monta correctamente en el carro portaherramientas.<br />

Instrucciones para el profesor:<br />

1. Apoyar y supervisar al alumno en la preparación y montaje <strong>de</strong>l material.<br />

2. Apoyar y supervisar al alumno en la selección y montaje <strong>de</strong> la herramienta<br />

<strong>de</strong> corte.<br />

3. Solicitar el reporte <strong>de</strong> la práctica con los lineamientos que consi<strong>de</strong>re.<br />

Recursos materiales <strong>de</strong> apoyo.<br />

1. Materia prima para la preparación <strong>de</strong>l material.<br />

2. Herramientas <strong>de</strong> taller <strong>de</strong> corte manuales.<br />

3. Buriles para torno.<br />

4. Herramientas <strong>de</strong> taller no cortantes.<br />

CONVERSION DE UNIDADES<br />

En la actualidad, en el mundo se aplican dos sistemas <strong>de</strong> unida<strong>de</strong>s:<br />

I. El sistema métrico.<br />

II. El sistema inglés en pulgadas.

En la mayoría <strong>de</strong> los países utilizan el sistema métrico, mas sin embargo mucha<br />

<strong>de</strong> la maquinaria y <strong>de</strong> la herramienta que se utilizan en México es <strong>de</strong> proce<strong>de</strong>ncia<br />

<strong>de</strong> los E.U.A. en don<strong>de</strong> el sistema usado es el inglés, por lo cual veremos estos<br />

dos sistemas.<br />

Tabla <strong>de</strong> conversión (Pulgadas/Milímetros)<br />

Factores <strong>de</strong> Conversión<br />

Pulgadas X 25.4 = Milímetros<br />

Milímetros X.03937 = Pulgadas

UNIDADES DE LONGITUD<br />

Para<br />

convertir <strong>de</strong> a multiplicar por<br />

pulgadas (in) yardas (yd) 0.0277<br />

pulgadas (in) pies (ft) 0.0833<br />

pulgadas (in) centímetros (cm) 2.54<br />

pies (ft) centímetros (cm) 30.48<br />

pies (ft) pulgadas (in) 12<br />

yardas (yd) pulgadas (in) 36<br />

yardas (yd) metros (m) 0.9144<br />

millas pies (ft) 5280<br />

millas kilómetros (km) 1.6093<br />

metros (m) centímetros (cm) 100<br />

metros (m) pulgadas (in) 39.37<br />

metros (m) pies (ft) 3.281<br />

metros (m) yardas (yd) 1.094<br />

kilómetros (km) metros (m) 1000<br />

kilómetros (km) yardas (yd) 1094<br />

kilómetros (km) millas (yd) 0.6215<br />

Angstrom (Å) centímetros (cm) 10 -8<br />

Angstrom (Å) nanómetros (nm) 0.1<br />

Angstrom (Å) metros (m) 10 -10<br />

Angstrom (Å) pulgadas (in) 3.937·10 -9

Ejercicio 4. Completa la siguiente tabla utilizando las conversiones <strong>de</strong><br />

unida<strong>de</strong>s. Tu facilitador te aplicara algunos otros ejercicios para que<br />

adquieras la habilidad en el manejo <strong>de</strong> las unida<strong>de</strong>s <strong>de</strong> conversión.<br />

Fracciones<br />

<strong>de</strong> pulgada<br />

3/64<br />

5/8<br />

3/4<br />

Fracciones<br />

<strong>de</strong>cimales<br />

0.5625<br />

0.3125<br />

3.375<br />

Milímetros<br />

10<br />

22<br />

44<br />

12.7

Ejercicio 5. Subraya la respuesta correcta<br />

1.- Sistema don<strong>de</strong> su unidad básica <strong>de</strong> longitud es el metro.<br />

a)Sistema<br />

Internacional (SI)<br />

b)Sistema inglés<br />

(en pulgadas)<br />

c)Sistema británico d)Sistema<br />

2.- Sistema don<strong>de</strong> su unidad básica <strong>de</strong> longitud es la pulgada.<br />

a)Sistema<br />

Internacional (SI)<br />

b)Sistema inglés<br />

(en pulgadas)<br />

Universal<br />

c)Sistema británico d)Sistema<br />

3.- ¿A cuánto equivale 1/32 <strong>de</strong> pulgada en fracción <strong>de</strong>cimal?<br />

Universal<br />

a) 0.0312 b) 0.125 c) 0.1875 d) 0.3937<br />

4.- ¿A cuánto equivale 3.175 mm en fracción <strong>de</strong> pulgada?<br />

a) 1/32 b) 1/16 c)1/8 d) 3/16<br />

5.- ¿A cuánto equivalen 4.7625 mm en fracción <strong>de</strong> pulgada?<br />

a) 1/4 b) 3/16 c) 1/2 d) 3/16<br />

6.- ¿A cuánto equivale 1/64 <strong>de</strong> pulgada en fracción <strong>de</strong>cima?<br />

a)0.5 b)0.25 c)0.125 d)0.015625

INSTRUMENTOS DE MEDICIÓN<br />

Algunos <strong>de</strong> los equipos <strong>de</strong> medición más utilizados en un taller <strong>de</strong> maquinado son<br />

los siguientes:<br />

REGLAS DE ACERO.<br />

Se fabrican con graduaciones en milímetros y en pulgadas o en los dos sistemas.<br />

Las reglas métricas están graduadas en milímetros y medio milímetros.<br />

Las reglas en pulgadas están graduadas en fracciones <strong>de</strong> pulgadas.<br />

Regla en los dos sistemas (métrico e inglés)

Por lo general las reglas en el sistema métrico están graduadas en milímetros y en<br />

medios milímetros, y se consiguen en longitu<strong>de</strong>s <strong>de</strong> 150 mm. a 1 metro. Las más<br />

comunes son <strong>de</strong> 0 a 150 mm. O <strong>de</strong> 0 a 300 mm.<br />

Las reglas en sistema ingles están graduadas en pulgadas (in) o fracciones <strong>de</strong><br />

ella: 1/64", 1/32", 1/16", 1/8", 1/4",1/2", y 1". Estas reglas pue<strong>de</strong>n conseguirse en<br />

longitu<strong>de</strong>s <strong>de</strong>s<strong>de</strong> 6" hasta 72" pulgadas, cualquier lectura que se tome menor a<br />

1/64" se hace por medio <strong>de</strong> vernier o micrómetro.<br />

La equivalencia que hay entre el sistema métrico y el sistema ingles es: 25.4 mm.=<br />

1 pulgada (in), con un poco <strong>de</strong> cuidado pue<strong>de</strong>n hacerse mediciones exactas con<br />

una regla <strong>de</strong> acero.<br />

CALIBRADORES MICROMÉTRICOS<br />

Un micrómetro es un instrumento para mediciones <strong>de</strong> precisión. Existen<br />

micrómetros tanto métricos como en pulgadas graduados para po<strong>de</strong>r leer en<br />

centésimas <strong>de</strong> mm y en milésimas <strong>de</strong> pulgada (los hay en milésimas <strong>de</strong> mm y en<br />

diezmilésimas <strong>de</strong> pulgada).<br />

Los micrómetros se fabrican en diferentes tamaños, los más comunes son: el <strong>de</strong><br />

0.00 a 25 mm. En el sistema métrico el <strong>de</strong> 0.00 a 1.00 in en el sistema ingles. Hay<br />

diferentes tipos <strong>de</strong> micrómetros:<br />

MICRÓMETROS DE EXTERIORES<br />

Sin importar el tipo o tamaño <strong>de</strong>l micrómetro todos tienen las mismas partes.<br />

Partes principales <strong>de</strong> un micrómetro <strong>de</strong> exteriores.

El micrómetro tiene un cuerpo o bastidor en forma <strong>de</strong> u con un tope, un husillo, un<br />

manguito, un tambor y una tuerca <strong>de</strong> fijación. Muchos micrómetros tienen un tope<br />

<strong>de</strong> matraca en el extremo <strong>de</strong>l tambor; el tope <strong>de</strong> matraca permite obtener una<br />

presión uniforme para lecturas exactas, la tuerca <strong>de</strong> fijación se utiliza para<br />

inmovilizar el tambor y no se pierda la lectura.<br />

MICRÓMETRO GRADUADO EN MILÍMETROS<br />

El paso que tiene el tornillo <strong>de</strong>l micrómetro métrico es <strong>de</strong> 0.5 mm. Por lo tanto<br />

cada vuelta completa <strong>de</strong>l tambor equivalente a 0.5 mm., dos vueltas serán un<br />

milímetro.<br />

Graduaciones <strong>de</strong> un micrómetro métrico<br />

La circunferencia <strong>de</strong>l tambor esta graduada en 50 divisiones iguales y están<br />

numeradas cada quinta marca, puesto que una vuelta <strong>de</strong>l tambor es <strong>de</strong> 0.5 mm.,<br />

cada graduación <strong>de</strong>l tambor equivale a 0.01 mm.<br />

COMO LEER UN MICRÓMETRO MÉTRICO<br />

1. Vea cual es el último número que queda visible en el manguito.<br />

(multiplíquelo por un milímetro).<br />

2. Ver cuantas marcas sobrepasan la marca numerada. (multiplíquela por<br />

0.5 mm.).

3. Vea el número que tiene el tambor con la línea <strong>de</strong> referencia. (multiplíquela<br />

por 0.01 mm.).<br />

4. Sume todas las cantida<strong>de</strong>s para obtener la lectura.<br />

MICROMETRO GRADUADO EN PULGADAS<br />

La mayoría <strong>de</strong> los micrómetros tienen en la rosca <strong>de</strong>l tornillo 40 hilos por pulgada,<br />

por eso cada vuelta <strong>de</strong>l tambor abre o cierra el husillo a una distancia equivalente<br />

a 1/40" (25 milésimas <strong>de</strong> pulgada).<br />

Tienen 40 líneas o divisiones marcadas sobre el manguito todas <strong>de</strong>ntro <strong>de</strong> un<br />

espacio <strong>de</strong> 1 in. Cada una <strong>de</strong> estas líneas o divisiones mi<strong>de</strong> por lo tanto 25<br />

milésimas <strong>de</strong> pulgada.<br />

En cada 4 líneas <strong>de</strong> estas hay una línea marcada mas gran<strong>de</strong> y numerada (1, 2, 3,<br />

4, etc.). Cada una <strong>de</strong> estas marcas equivale a 100 milésimas <strong>de</strong> pulgada.<br />

El tambor tiene 25 divisiones iguales en su circunferencia, cada una <strong>de</strong> ellas<br />

equivale a 1 milésima <strong>de</strong> pulgada.

Micrómetro graduado en pulgadas<br />

COMO LEER UN MICRÓMETRO EN PULGADAS<br />

1. Ver cual es el último número que queda al <strong>de</strong>scubierto. (multiplíquelo por<br />

0.1 <strong>de</strong> pulgada).<br />

2. Cuente cuantas líneas o divisiones quedan expuestas a la <strong>de</strong>recha,<br />

<strong>de</strong>spués <strong>de</strong>l ultimo número. (multiplíquelas por 0.025 <strong>de</strong> pulgada).<br />

3. Vea el número que tiene el tambor con la línea <strong>de</strong> referencia.<br />

(multiplíquelas por 0.001 <strong>de</strong> pulgada).<br />

4. Sume todas las cantida<strong>de</strong>s para obtener la lectura.<br />

CALIBRADOR VERNIER<br />

El calibrador vernier conocido también como pie <strong>de</strong> rey es un instrumento <strong>de</strong><br />

precisión que se emplea para tomar medidas con una precisión <strong>de</strong> 0.02 mm. O <strong>de</strong>

0.001 pulgadas. Las escalas están relacionadas directamente con la quijada<br />

movible que mi<strong>de</strong>n interiores y exteriores así como profundida<strong>de</strong>s con la barra.<br />

el vernier existe en el sistema métrico y en el ingles, y algunos tipos tienen las dos<br />

escalas; las partes <strong>de</strong>l calibrador vernier son las mismas sin importar el sistema <strong>de</strong><br />

medidas que se usen.<br />

Calibrador vernier con sistema métrico y en pulgadas<br />

COMO LEER UN CALIBRADOR VERNIER METRICO<br />

1. La última división numerada <strong>de</strong> la regleta a la izquierda <strong>de</strong> la escala vernier<br />

representa el numero <strong>de</strong> milímetros. (multiplíquelo por 10 mm.).<br />

2. Ver cuantas graduaciones completas se encuentran entre la división<br />

marcada y el cero <strong>de</strong> la escala vernier. (multiplíquelo por un milímetro). En<br />

este caso 1.<br />

3. Encuentre la línea <strong>de</strong> la escala vernier que coincida con una línea <strong>de</strong> la<br />

regleta (escala principal), multiplique este numero por 0.02 mm. En este<br />

caso 15.<br />

4. Sume todas las cantida<strong>de</strong>s para obtener la lectura.

CALIBRADOR VERNIER EN PULGADAS<br />

Los calibradores vernier en pulgadas se fabrican con escalas vernier <strong>de</strong> 25 o <strong>de</strong><br />

50 divisiones.<br />

Calibrador vernier en pulgadas con 25 divisiones:<br />

La regleta (escala principal) <strong>de</strong> este calibrador vernier esta graduada igual que el<br />

husillo <strong>de</strong> un micrómetro, cada pulgada, esta dividida en 40 partes cada una con<br />

un valor <strong>de</strong> 0.025 pulgadas. Cada 4 líneas representa 100 milésimas <strong>de</strong> pulgada y<br />

esta señalada con un número.<br />

La escala vernier tiene 25 divisiones iguales, cada una tiene un valor <strong>de</strong> 0.001<br />

pulgadas. Las 25 divisiones <strong>de</strong> la escala <strong>de</strong> vernier que mi<strong>de</strong> 0.6 pulgadas <strong>de</strong><br />

longitud son iguales a 24 divisiones <strong>de</strong> la regleta.<br />

COMO LEER UN CALIBRADOR VERNIER EN PULGADAS CON 25<br />

DIVISIONES<br />

1) Observe el número <strong>de</strong> tamaño más gran<strong>de</strong> en la regleta (escala principal).<br />

A la izquierda <strong>de</strong>l cero <strong>de</strong> la escala <strong>de</strong> vernier este numero, si lo hay,<br />

representa las pulgadas, para la figura 10 es 2 pulgadas.<br />

2) Observe el número pequeño en la regleta (escala principal) a la izquierda<br />

<strong>de</strong>l cero <strong>de</strong> la escala vernier, este numero, si lo hay, multiplícalo por 0.1<br />

pulgadas, para el <strong>de</strong> 25 divisiones es 2.

3) Cuente cuantas divisiones hay <strong>de</strong>spués <strong>de</strong>l numero pequeño y el cero <strong>de</strong> la<br />

escala vernier, este numero multiplíquelo por 0.025 pulgadas. Para el <strong>de</strong> 25<br />

divisiones es 3.<br />

1) Observe cual línea <strong>de</strong> la escala vernier coinci<strong>de</strong> con una línea <strong>de</strong> la<br />

regleta (escala principal). Este número multiplíquelo por 0.001 pulgadas.<br />

Para el <strong>de</strong> 25 divisiones es 11.<br />

5) Sume todas las cantida<strong>de</strong>s para obtener la lectura.<br />

Calibrador vernier <strong>de</strong> 25 divisiones.<br />

CALIBRADOR VERNIER EN PULGADAS CON 50 DIVISIONES<br />

La construcción y el uso <strong>de</strong>l vernier <strong>de</strong> 50 divisiones son iguales que en el vernier<br />

<strong>de</strong> 25 divisiones. La diferencia esta en las escalas, la principal y la <strong>de</strong>l vernier.<br />

Esto hace más sencilla la lectura en este vernier que en el <strong>de</strong> 25 divisiones.

Cada línea <strong>de</strong> la escala principal vale 0.05 pulgadas, por lo tanto cada línea vale<br />

0.1 pulgadas y esta numerada. La escala vernier tiene 50 divisiones iguales cada<br />

una vale 0.001 pulgadas.<br />

Las 50 divisiones en la escala vernier equivalen a 49 divisiones en la escala<br />

principal, por lo tanto una sola línea en la escala <strong>de</strong>l vernier alineara exactamente<br />

con una línea <strong>de</strong> la escala principal para cualquier lectura.<br />

COMO LEER UN CALIBRADOR VERNIER CON 50 DIVISIONES<br />

1) Observe el número mas gran<strong>de</strong> en la regleta (escala principal) a la<br />

izquierda <strong>de</strong>l 0 <strong>de</strong> la escala vernier, este numero, si lo hay, representa las<br />

pulgadas. Para el <strong>de</strong> 50 divisiones es 4.<br />

2) Observe el número pequeño en la regleta (escala principal). A la izquierda<br />

<strong>de</strong>l 0 <strong>de</strong> la escala <strong>de</strong>l vernier, este numero, Si lo hay, multiplíquelo por 0.1<br />

pulgadas. Para el <strong>de</strong> 50 divisiones es 2.<br />

3) Observe cual <strong>de</strong> las líneas <strong>de</strong> la escala vernier coinci<strong>de</strong> con una línea <strong>de</strong> la<br />

regleta (escala principal) este número multiplíquelo por 0.001 pulgadas.<br />

Para el <strong>de</strong> 50 divisiones es 25.<br />

4) Sume todas las cantida<strong>de</strong>s para obtener la lectura.

HERRAMIENTAS DE SUJECIÓN<br />

En cierta época fue muy importante para un mecánico ajustador tener una gran<br />

habilidad en el uso <strong>de</strong> las herramientas <strong>de</strong> mano. Los maestros <strong>de</strong> principios <strong>de</strong>l<br />

siglo XX eran reconocidos por su gran habilidad en el oficio y en la pericia que<br />

habían <strong>de</strong>sarrollado con las herramientas <strong>de</strong> mano. Conforme se fueron<br />

inventando máquinas-herramientas más nuevas y más exactas, se tuvo menos<br />

necesidad <strong>de</strong> llevar a cabo las antiguas operaciones a mano. En la actualidad es<br />

necesario que reconozcamos una operación, se hará más rápido y con mayor<br />

exactitud.<br />

Sin embargo, las herramientas <strong>de</strong> mano todavía son esenciales para algunas<br />

operaciones que se efectúan en el taller mecánico, como son el aserrado, el<br />

limado, el pulido, el machuelado y el roscado. Todavía es importante que el<br />

aprendiz, con paciencia y práctica, adquiera habilidad en el uso <strong>de</strong> estas<br />

herramientas. Las herramientas <strong>de</strong>ben utilizarse con el mismo cuidado que se<br />

pone al manejar las maquinas-herramientas más caras. Si se les proporciona un<br />

cuidado razonable, las herramientas se conservan en condiciones favorables <strong>de</strong><br />

trabajo y <strong>de</strong> seguridad.<br />

TORNILLO DE BANCO DEL MECANICO AJUSTADOR<br />

Este tornillo es un dispositivo para sujetar el trabajo con el fin <strong>de</strong> realizar<br />

operaciones como el aserrado, limado, cincelado, roscado, etc.<br />

Los tornillos <strong>de</strong> banco se fabrican en una gran variedad <strong>de</strong> tamaños con el objeto<br />

<strong>de</strong> que puedan sujetar trabajos <strong>de</strong> muchos tamaños y formas; algunos <strong>de</strong> ellos<br />

vienen equipados con una base giratoria, para girarlo a cualquier posición para<br />

sujetar piezas acabadas, es conveniente cubrir las mordazas originales con otras<br />

hechas <strong>de</strong> aluminio, latón o cobre, para proteger el trabajo.

PRENSA DE TUBOS<br />

Una prensa <strong>de</strong> tubos es un marco con mordazas <strong>de</strong>ntadas en forma <strong>de</strong> “v”<br />

<strong>de</strong>stinadas a sujetar firmemente tubos y barras cilíndricas por medio <strong>de</strong> la acción<br />

<strong>de</strong> un tornillo. Por lo general esta solidamente fijado con tornillos en un extremo<br />

<strong>de</strong>l banco. La brida lateral mantiene en posición las dos mordazas y cuando se<br />

levantan estas se separan fácilmente; también existe otra prensa <strong>de</strong> tubos llamada<br />

<strong>de</strong> ca<strong>de</strong>na.<br />

Las dos sirven para sujetar tubos, para po<strong>de</strong>r cortarlos, roscarlos, etc.

Ejercicio 6. Con lo expuesto anteriormente, subraya la respuesta<br />

correcta.<br />

1.- Herramientas <strong>de</strong> medición práctica hecha en acero, las hay métricas, en<br />

pulgadas, <strong>de</strong>l tipo flexible, <strong>de</strong> muelle, <strong>de</strong> corta longitud, etc.<br />

a)Regla b)Calibrador<br />

Vernier<br />

2.- también se conoce como pie <strong>de</strong> Rey<br />

a)Regla b)Calibrador<br />

Vernier<br />

c)Micrómetro d)Compás <strong>de</strong><br />

exteriores<br />

c)Micrómetro d)Compás <strong>de</strong><br />

exteriores<br />

3.- Esta herramienta <strong>de</strong> medición es <strong>de</strong> suma exactitud, sus partes principales<br />

son: vástago, tope, tambor, manguito, cuerpo y tambor <strong>de</strong> fricción.<br />

a)Regla b)Calibrador<br />

Vernier<br />

c)Micrómetro d)Compás <strong>de</strong><br />

exteriores<br />

4.- Son herramientas para medir superficies exteriores <strong>de</strong> piezas redondas o<br />

planas, pue<strong>de</strong>n ser <strong>de</strong> muelle y <strong>de</strong> articulación fija.<br />

a)Regla b)Calibrador<br />

Vernier<br />

c)Micrómetro d)Compás <strong>de</strong><br />

exteriores<br />

5.- Se utiliza para medir el diámetro <strong>de</strong> agujeros o la anchura <strong>de</strong> cuñeros y<br />

ranuras, los hay <strong>de</strong> muelle y <strong>de</strong> articulación fija<br />

a) Regla b) Compás <strong>de</strong><br />

exteriores<br />

c) Micrómetro d) Compás <strong>de</strong><br />

interiores.

Práctica 3<br />

INSTRUMENTOS DE MEDICION<br />

Esta práctica abarca la siguiente competencia:<br />

Aplicar las técnicas <strong>de</strong> torneado cilíndrico, torneado cónico y roscado en la<br />

producción <strong>de</strong> piezas mecánicas.<br />

Esta práctica abarca las siguientes habilida<strong>de</strong>s:<br />

1. Seleccionar los instrumentos <strong>de</strong> medición, las herramientas <strong>de</strong> corte y los<br />

dispositivos <strong>de</strong> sujeción <strong>de</strong> acuerdo al material y a las condiciones <strong>de</strong> maquinado.<br />

Instrucciones para el alumno:<br />

1. Con la supervisión <strong>de</strong> tu profesor <strong>de</strong>termina que lectura indican cada una<br />

<strong>de</strong> las mediciones <strong>de</strong> micrómetros que se muestran a continuación.<br />

2. Con la supervisión <strong>de</strong> tu profesor <strong>de</strong>termina que lectura indican cada una<br />

<strong>de</strong> las mediciones <strong>de</strong> los calibradores vernier que se muestran a<br />

continuación.<br />

Instrucciones para el profesor:<br />

1. Apoyar y supervisar al alumno en los cálculos <strong>de</strong> dichas mediciones.<br />

2. Solicitar el reporte <strong>de</strong> la práctica con los lineamientos que consi<strong>de</strong>re.<br />

Recursos materiales <strong>de</strong> apoyo.<br />

1. Calculadora

Determina la lectura en los siguientes micrómetros.<br />

Determina la lectura en los siguientes calibradores Vernier.

VELOCIDADES Y AVANCES DE CORTE<br />

La velocidad <strong>de</strong> corte para el trabajo en torno pue<strong>de</strong> <strong>de</strong>finirse como la rapi<strong>de</strong>z a la<br />

que un punto <strong>de</strong> la circunferencia <strong>de</strong> la pieza pasa por la herramienta <strong>de</strong> corte. La<br />

velocidad <strong>de</strong> corte se expresa en metros por minuto (m/min) o en pies por minuto<br />

(ft/min), la velocidad <strong>de</strong>l torno <strong>de</strong>be ajustarse.<br />

Una velocidad <strong>de</strong>l torno <strong>de</strong>masiada baja producirá una pérdida <strong>de</strong> tiempo valioso,<br />

en tanto que una <strong>de</strong>masiado rápida hará que la herramienta <strong>de</strong> corte se <strong>de</strong>sgaste<br />

con rapi<strong>de</strong>z.<br />

En la tabla siguiente se listan las velocida<strong>de</strong>s <strong>de</strong> corte (VC) recomendadas para<br />

varios materiales.

CALCULO DE LA VELOCIDAD DEL HUSILLO<br />

Para po<strong>de</strong>r calcular el número <strong>de</strong> revoluciones por minuto a las que es necesario<br />

ajustar un torno, <strong>de</strong>ben conocerse el diámetro <strong>de</strong>l trabajo y la velocidad <strong>de</strong>l corte<br />

<strong>de</strong>l material. Pue<strong>de</strong>n hallarse las revoluciones por minuto <strong>de</strong>l torno al aplicar una<br />

<strong>de</strong> las siguientes fórmulas simplificadas que se listan mas a<strong>de</strong>lante.<br />

Cálculos en pulgadas<br />

La velocidad <strong>de</strong>l husillo <strong>de</strong> un torno, cuando las dimensiones <strong>de</strong> la pieza se dan en<br />

pulgadas, es:<br />

rpm = VC x 4<br />

D<br />

VC = velocidad <strong>de</strong> corte <strong>de</strong>l metal en ft/min.<br />

D = diámetro <strong>de</strong> la pieza en pulgadas.<br />

Calcule las rpm requeridas para realizar un torneado <strong>de</strong> acabado en<br />

una pieza <strong>de</strong> acero para máquina que tiene un diámetro <strong>de</strong> 2 in. En la<br />

tabla 11-1 se da la velocidad <strong>de</strong> corte <strong>de</strong>l acero para máquina como <strong>de</strong><br />

100.<br />

rpm = VC x 4

pm = 100 x 4<br />

2<br />

rpm = 200<br />

Cálculos métricos<br />

La fórmula simplificada para <strong>de</strong>terminar la velocidad <strong>de</strong>l husillo, si la velocidad <strong>de</strong><br />

corte se da en metros es:<br />

rpm = VC x 320<br />

D<br />

VC= velocidad <strong>de</strong> corte <strong>de</strong>l metal en m/min.<br />

D= diámetro <strong>de</strong> la pieza en milímetros.<br />

rpm = 30 x 320<br />

rpm = 160<br />

60<br />

Calcule las rpm requeridas para realizar un torneado <strong>de</strong> acabado en<br />

una pieza <strong>de</strong> acero para máquina que tiene un diámetro <strong>de</strong> 60 mm.<br />

Cuando no es posible ajustar el torno a la velocidad exacta calculada para el<br />

husillo, siempre se le ajusta a la inmediata inferior.<br />

AJUSTE DE LAS VELOCIDADES DEL TORNO<br />

Los tornos mecánicos están diseñados para funcionar con varias velocida<strong>de</strong>s <strong>de</strong>l<br />

husillo en el maquinado <strong>de</strong> diámetros diferentes y <strong>de</strong> diversos tipos <strong>de</strong> material.

Estas velocida<strong>de</strong>s se mi<strong>de</strong>n en revoluciones por minuto y se cambian por medio<br />

<strong>de</strong> palancas <strong>de</strong> engranajes o mediante un ajuste <strong>de</strong> velocidad variable.<br />

Si la acción <strong>de</strong> corte es satisfactoria, la velocidad pue<strong>de</strong> incrementarse<br />

ligeramente; sin embargo, si la acción no es satisfactoria o la pieza vibra, reduzca<br />

la velocidad y aumente el avance.<br />

La velocidad <strong>de</strong>l torno <strong>de</strong> cabezal con engranes se regula por la posición <strong>de</strong> las<br />

palancas que se encuentran en el propio cabezal.<br />

Nota: nunca cambie las velocida<strong>de</strong>s con el torno en funcionamiento.<br />

AVANCE DEL TORNO<br />

Se <strong>de</strong>fine como la distancia que avanza la herramienta <strong>de</strong> corte a lo largo <strong>de</strong> la<br />

longitud <strong>de</strong> la pieza por cada revolución <strong>de</strong>l husillo.<br />

PROFUNDIDAD DEL CORTE<br />

Pue<strong>de</strong> <strong>de</strong>finirse como la viruta que arranca o el corte que realiza la herramienta<br />

correspondiente. En la figura siguiente se ilustra un corte 0.020 in que se está<br />

realizando en una pieza <strong>de</strong> 1.000 in <strong>de</strong> diámetro, con lo que se reduce éste en<br />

0.040 in, <strong>de</strong>jándolo en 0.960 in. Si se realizara <strong>de</strong> 1 mm <strong>de</strong> profundidad en una<br />

pieza <strong>de</strong> <strong>de</strong> 25 mm <strong>de</strong> diámetro, este <strong>de</strong>be reducirse hasta 213 mm.

Como la pieza gira en un torno, una profundidad <strong>de</strong> corte <strong>de</strong> 0.020 in reduce el diámetro en<br />

0.040 in.<br />

Ejercicio 7: Utilizando las formulas para calcular las RPM, realiza los<br />

cálculos correspondientes y subraya respuesta correcta.<br />

1. ¿ A cuántas revoluciones por minuto se <strong>de</strong>berá poner en funcionamiento un torno si se va a<br />

<strong>de</strong>sbastar una pieza fabricada <strong>de</strong> acero <strong>de</strong> maquina cuyo diámetro actual es <strong>de</strong> 1 ¼ ” y su<br />

velocidad <strong>de</strong> corte <strong>de</strong>be <strong>de</strong> ser <strong>de</strong> 90 ft/min.?<br />

A) 2200 RPM B) 288 RPM C) 1760 RPM D) 850RPM

TORNEADO CILINDRICO<br />

Por lo general, la pieza se maquina en un torno por dos razones; para cortarla a<br />

un tamaño <strong>de</strong>terminado y para producir un diámetro exacto. El trabajo que <strong>de</strong>be<br />

cortarse a un tamaño dado y <strong>de</strong>be tener también el mismo diámetro a lo largo <strong>de</strong><br />

la longitud completa <strong>de</strong>l mismo.<br />

TAMBORES MICROMÉTRICOS GRADUADOS<br />

Son manguitos o bujes que están montados en los tornillos <strong>de</strong>l soporte orientable<br />

y <strong>de</strong>l <strong>de</strong> alimentación transversal. Ayudan al operador <strong>de</strong>l torno a ajustar con<br />

exactitud la herramienta <strong>de</strong> corte, con el objetivo <strong>de</strong> quitar <strong>de</strong> la pieza la cantidad<br />

requerida <strong>de</strong> material. Los tambores micrométricos <strong>de</strong> los tornos (aquellos que

están graduados con el sistema <strong>de</strong> medición en pulgadas) por lo común están<br />

divididos en milésimas <strong>de</strong> pulgada (0.001 in).<br />

El tambor graduado solo indica la distancia que se ha movido la herramienta <strong>de</strong><br />

corte hacia el trabajo; por lo tanto, la herramienta <strong>de</strong> corte <strong>de</strong>be colocarse <strong>de</strong> tal<br />

modo que solo quite la mitad <strong>de</strong> la cantidad <strong>de</strong> metal, ya que se quita material <strong>de</strong><br />

toda la circunferencia <strong>de</strong> la pieza.<br />

TORNOS EN PULGADAS<br />

Debido a que, en un torno, la pieza gira alre<strong>de</strong>dor <strong>de</strong> su eje, se realizará un corte<br />

con una profundidad <strong>de</strong> 0.020 in en toda su circunferencia, reduciendo en<br />

consecuencia el diámetro en 0.040 in (2 x 0.020 in).

COMO AJUSTAR UNA PROFUNDIDAD EXACTA DE CORTE<br />

1. Arranque el torno y mueva el carro hasta que la cuchilla sobrepase el extremo<br />

<strong>de</strong>recho <strong>de</strong> la pieza aproximadamente en 1.5 mm (1/16 in).<br />

2. Avance la cuchilla hacia a<strong>de</strong>ntro, con la manija <strong>de</strong> avance transversal hasta que<br />

se realice un corte ligero alre<strong>de</strong>dor <strong>de</strong> la circunferencia completa <strong>de</strong> la pieza.<br />

3. Regrese la manivela <strong>de</strong>l carro hasta que la cuchilla apenas libre el extremo<br />

<strong>de</strong>recho <strong>de</strong> la pieza.<br />

4. Gire la manija <strong>de</strong>l avance transversal 0.12 mm (o sea, 0.005 in para los tornos<br />

en pulgadas) en el sentido <strong>de</strong>l movimiento <strong>de</strong> las manecillas <strong>de</strong>l reloj y ajuste a<br />

cero el tambor graduado, sin mover la manija <strong>de</strong>l avance.<br />

5. Haga un corte <strong>de</strong> prueba <strong>de</strong> 6 mm (1/4 in) <strong>de</strong> largo poco más o menos.<br />

El propósito <strong>de</strong> este corte <strong>de</strong> prueba es:<br />

a) producir un diámetro exacto en el trabajo;<br />

b) ajustar la herramienta <strong>de</strong> corte al diámetro <strong>de</strong>seado;<br />

c) ajustar el tambor graduado <strong>de</strong>l avance transversal al diámetro requerido.<br />

6. Detenga el torno y asegúrese <strong>de</strong> que no se ha movido la graduación a la que se<br />

ajustó la manija <strong>de</strong>l avance transversal.<br />

7. Gire la manivela <strong>de</strong>l carro hasta que la cuchilla libre el extremo <strong>de</strong>recho <strong>de</strong> la<br />

pieza.<br />

8. Mida el diámetro <strong>de</strong>l corte <strong>de</strong> prueba con un micrómetro y, a continuación,<br />

calcule la cantidad <strong>de</strong> metal que todavía tiene que quitarse.<br />

9. Gire la manija <strong>de</strong>l avance transversal en el sentido <strong>de</strong>l movimiento <strong>de</strong> las<br />

manecillas <strong>de</strong>l reloj hasta que el tambor graduado se mueva a la marca que<br />

corresponda a la mitad <strong>de</strong> la cantidad <strong>de</strong> material que <strong>de</strong>be quitarse.<br />

Por ejemplo, si <strong>de</strong>ben quitarse 0.050 mm (0.020 in), la manija <strong>de</strong>l avance<br />

transversal <strong>de</strong>be ajustarse en 0.25 mm (0.010 in).

TORNEADO DE DESBASTE<br />

Se realiza para quitar la mayor parte <strong>de</strong>l exceso <strong>de</strong> material con la mayor rapi<strong>de</strong>z<br />

posible y lograr el diámetro <strong>de</strong> la pieza.<br />

COMO HACER UN TORNEADO DE DESBASTE DE UN DIÁMETRO<br />

1. Haga que el portaherramientas sobresalga tan poco como se pueda <strong>de</strong>l<br />

poste y ajuste la punta <strong>de</strong> la herramienta <strong>de</strong> corte <strong>de</strong> modo que que<strong>de</strong> a la<br />

misma altura que el punto <strong>de</strong>l torno.<br />

El portaherramientas <strong>de</strong>be colocarse tan cerca como sea posible (aprox. el ancho <strong>de</strong> un <strong>de</strong>do<br />

pulgar) al poste; la punta <strong>de</strong> la cuchilla <strong>de</strong>be estar a la altura <strong>de</strong>l punto.<br />

2. Ajuste el portaherramientas <strong>de</strong> modo que apunte ligeramente hacia el<br />

cabezal móvil. En la segunda figura se muestra una manera incorrecta <strong>de</strong><br />

colocar el portaherramientas.<br />

Si un portaherramientas que se ha colocado correctamente se mueve <strong>de</strong>bido a la presión <strong>de</strong> un<br />

corte, la herramienta <strong>de</strong> corte girará alejándose <strong>de</strong> la pieza.

Si un portaherramientas que se ha colocado en forma incorrecta se mueve <strong>de</strong>bido a la presión <strong>de</strong><br />

un corte, la pieza se maquinará <strong>de</strong>jando una dimensión menor a la <strong>de</strong>seada y es probable que se<br />

raspe.<br />

3. Ajuste la velocidad <strong>de</strong>l torno para el material que se va a cortar.<br />

4. Ajuste la caja <strong>de</strong> engranajes <strong>de</strong> cambio rápido para el avance que corresponda<br />

al corte <strong>de</strong> <strong>de</strong>sbaste (casi siempre alre<strong>de</strong>dor <strong>de</strong> 0.25 a 0.50 mm, o sea, 0.010 a<br />

0.020 in).<br />

5. Haga un ligero corte <strong>de</strong> prueba <strong>de</strong> 6 mm (1/4 in) <strong>de</strong> largo aprox., en el extremo<br />

<strong>de</strong>recho <strong>de</strong> la pieza.<br />

6. Gire la manivela <strong>de</strong>l carro hasta que la herramienta <strong>de</strong> corte libre el extremo<br />

<strong>de</strong>recho <strong>de</strong> la pieza.<br />

7. Mida el diámetro <strong>de</strong>l corte <strong>de</strong> prueba y calcule cuánto material <strong>de</strong>be quitarse.<br />

Deje siempre el diámetro <strong>de</strong>l corte <strong>de</strong> <strong>de</strong>sbaste <strong>de</strong> 0.80 a 1.30 mm (o sea 0.030 a<br />

0.50 in) más gran<strong>de</strong> que el tamaño <strong>de</strong> acabado que se requiera. Con ello se<br />

tendrá material suficiente para el corte <strong>de</strong> acabado.

TORNEADO DE ACABADO<br />

El propósito <strong>de</strong>l torneado <strong>de</strong> acabado es <strong>de</strong>jar a la pieza con las dimensiones<br />

requeridas y hacer un buen acabado superficial.<br />

La cuchilla <strong>de</strong>be tener un ligero radio en la punta y el torno <strong>de</strong>be ajustarse para un<br />

avance <strong>de</strong> 0.07 a 0.12 mm (o sea, 0.003 a 0.005 in).<br />

COMO HACER UN TORNEADO DE ACABADO EN UN DIÁMETRO<br />

1. Ajuste la velocidad <strong>de</strong>l torno para el torneado <strong>de</strong> acabado.<br />

2. Ajuste la caja <strong>de</strong> engranajes <strong>de</strong> cambio rápido para que el avance <strong>de</strong> acabo sea<br />

<strong>de</strong> 0.07 a 0.12 mm. (o sea 0.003 a 0.005 in), aproximadamente.<br />

3. Haga un ligero corte <strong>de</strong> prueba <strong>de</strong> 6 mm (1/4 in) <strong>de</strong> largo <strong>de</strong> diámetro, en el<br />

extremo <strong>de</strong>l cabezal móvil.<br />

4. Desembrague el avance y <strong>de</strong>tenga el torno, pero no altere el ajuste <strong>de</strong> la manija<br />

<strong>de</strong> avance transversal.<br />

5. Gire la manivela <strong>de</strong>l carro hasta que la herramienta <strong>de</strong> corte libre el extremo<br />

<strong>de</strong>recho <strong>de</strong> la pieza.<br />

6. Mida el diámetro con un micrómetro y calcule la cantidad <strong>de</strong> material que<br />

todavía tiene que quitarse.<br />

7. Realice un corte <strong>de</strong> prueba <strong>de</strong> 6 mm (1/4 in) <strong>de</strong> largo.<br />

8. Detenga el torno y mida el diámetro.<br />

9. Si es necesario, vuelva a ajustar la manija <strong>de</strong>l avance transversal y termine el<br />

corte en toda la longitud requerida.

Ejercicio 8: Subraya la respuesta correcta<br />

1. ¿Cuáles son los dos tipos básicos <strong>de</strong> corte al tornear una pieza?<br />