Mantenimiento en Latinoamérica

ISO 55000, ISO 31000 y API RP 581 ALIADOS FUNDAMENTALES PARA LA GENERACIÓN DE VALOR EN GESTIÓN DEL RIESGO DE LOS ACTIVOS FÍSICOS LA SERIE DE NORMAS ISO 55000, HERRAMIENTA PARA LA GESTIÓN DE ACTIVOS CÁLCULO DE LOS PARÁMETROS DE LA DISTRIBUCIÓN DE WEIBULL EL ANÁLISIS DE CONFIABILIDAD OPERACIONAL. UN CASO DE ESTUDIO ESTRATEGIAS DE MANTENIMIENTO PARA TURBINAS A GAS EMPLEADAS EN LA INDUSTRIA PETROLERA PARA LA GENERACIÓN ELÉCTRICA. ESTUDIO Y APLICACIÓN DE LA MANTENIBILIDAD EN UNA PLANTA PRODUCTORA DE SUBSTANCIAS ACELERADORAS DE COMBUSTIÓN EL CICLO DEL MANTENIMIENTO: EL PROCESO DE GESTIÓN DE LOS TRABAJOS ANÁLISIS COSTO RIESGO BENEFICIO PARA LA SELECCIÓN DE CONDUCTORES DE UNA PLANTA DE GENERACIÓN ELÉCTRICA. APLICACIÓN DE TERMOGRAFÍA PARA IDENTIFICACIÓN DE ALGUNAS PATOLOGÍAS EN EDIFICACIONES. CONCEPTOS BÁSICOS.

ISO 55000, ISO 31000 y API RP 581 ALIADOS

FUNDAMENTALES PARA LA GENERACIÓN DE VALOR EN GESTIÓN DEL RIESGO DE LOS ACTIVOS FÍSICOS

LA SERIE DE NORMAS ISO 55000, HERRAMIENTA PARA LA GESTIÓN DE ACTIVOS

CÁLCULO DE LOS PARÁMETROS DE LA DISTRIBUCIÓN DE WEIBULL

EL ANÁLISIS DE CONFIABILIDAD OPERACIONAL. UN

CASO DE ESTUDIO

ESTRATEGIAS DE MANTENIMIENTO PARA TURBINAS A GAS EMPLEADAS EN LA INDUSTRIA PETROLERA PARA LA GENERACIÓN ELÉCTRICA.

ESTUDIO Y APLICACIÓN DE LA MANTENIBILIDAD EN UNA PLANTA PRODUCTORA DE SUBSTANCIAS ACELERADORAS DE COMBUSTIÓN

EL CICLO DEL MANTENIMIENTO: EL PROCESO DE GESTIÓN DE LOS TRABAJOS

ANÁLISIS COSTO RIESGO BENEFICIO PARA LA SELECCIÓN DE CONDUCTORES DE UNA PLANTA DE GENERACIÓN ELÉCTRICA.

APLICACIÓN DE TERMOGRAFÍA PARA IDENTIFICACIÓN DE ALGUNAS PATOLOGÍAS EN EDIFICACIONES. CONCEPTOS BÁSICOS.

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Además de estos problemas, se g<strong>en</strong>eran otros de forma<br />

colateral como son:<br />

a) Las líneas soterradas sufr<strong>en</strong> mayor corrosión por la<br />

pres<strong>en</strong>cia del agua salada mi<strong>en</strong>tras se efectúa la reparación<br />

de los tramos aéreos.<br />

b) Dificultad al manipular las líneas ya que se<br />

<strong>en</strong>cu<strong>en</strong>tran conectadas de forma rígida a las líneas<br />

soterradas.<br />

c) Altos consumos de rodami<strong>en</strong>tos, empaquetaduras y<br />

sellos mecánicos debido a:<br />

- Desalineación de las bombas. Se produce por la<br />

rigidez del sistema de tuberías conectado a la bomba, si<strong>en</strong>do<br />

ésta el punto más débil de la cad<strong>en</strong>a.<br />

- No comprobación de la alineación y la nivelación<br />

después de ejecutado el trabajo de reparación.<br />

- Obsolesc<strong>en</strong>cia de los equipos.<br />

- No comprobación de los asi<strong>en</strong>tos de las bombas,<br />

exc<strong>en</strong>tricidad de los ejes.<br />

- Car<strong>en</strong>cia de instrum<strong>en</strong>tos de verificación.<br />

d) Insufici<strong>en</strong>te capacitación.<br />

2.3 Trabajos de remodelación con vistas a increm<strong>en</strong>tar la<br />

mant<strong>en</strong>ibilidad.<br />

El análisis de las variaciones a efectuar con vistas a<br />

increm<strong>en</strong>tar la mant<strong>en</strong>ibilidad y la disponibilidad <strong>en</strong> el<br />

proceso de mant<strong>en</strong>imi<strong>en</strong>to, se dirigió a los procesos de<br />

reparación de las líneas y de las bombas.<br />

En el caso de las líneas: el tiempo total de reparación se<br />

muestra <strong>en</strong> la tabla 2.<br />

Tabla 2. Resum<strong>en</strong> del tiempo de trabajo total de<br />

mant<strong>en</strong>imi<strong>en</strong>to <strong>en</strong> la reparación de las líneas.<br />

Tiempo de trabajo Total de horas de horas<br />

empleadas (h)<br />

Paileros 122,5<br />

Ayudantes 145,5<br />

J’ de brigada 15,0<br />

Soldador 62<br />

Téc. <strong>en</strong> Seguridad<br />

1,5<br />

Industrial<br />

Tiempo total de reparación 346,5<br />

Esa reparación de línea abarca 346,5 h, no obstante no se<br />

analizaron los tiempos perdidos por causas injustificadas o<br />

asegurami<strong>en</strong>tos no planificados.<br />

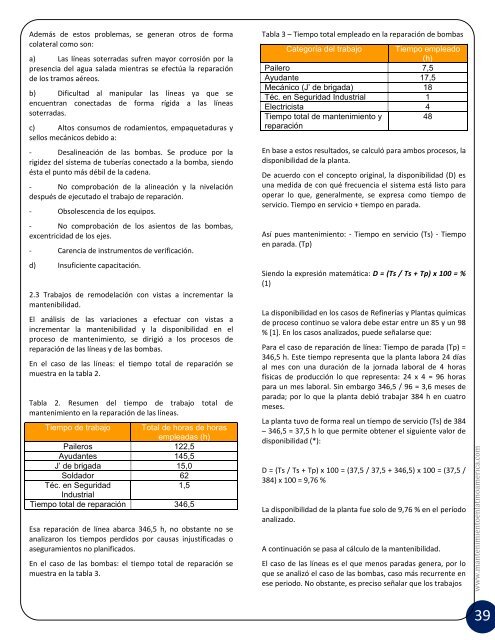

En el caso de las bombas: el tiempo total de reparación se<br />

muestra <strong>en</strong> la tabla 3.<br />

Tabla 3 – Tiempo total empleado <strong>en</strong> la reparación de bombas<br />

Categoría del trabajo Tiempo empleado<br />

(h)<br />

Pailero 7,5<br />

Ayudante 17,5<br />

Mecánico (J’ de brigada) 18<br />

Téc. <strong>en</strong> Seguridad Industrial 1<br />

Electricista 4<br />

Tiempo total de mant<strong>en</strong>imi<strong>en</strong>to y<br />

48<br />

reparación<br />

En base a estos resultados, se calculó para ambos procesos, la<br />

disponibilidad de la planta.<br />

De acuerdo con el concepto original, la disponibilidad (D) es<br />

una medida de con qué frecu<strong>en</strong>cia el sistema está listo para<br />

operar lo que, g<strong>en</strong>eralm<strong>en</strong>te, se expresa como tiempo de<br />

servicio. Tiempo <strong>en</strong> servicio + tiempo <strong>en</strong> parada.<br />

Así pues mant<strong>en</strong>imi<strong>en</strong>to: - Tiempo <strong>en</strong> servicio (Ts) - Tiempo<br />

<strong>en</strong> parada. (Tp)<br />

Si<strong>en</strong>do la expresión matemática: D = (Ts / Ts + Tp) x 100 = %<br />

(1)<br />

La disponibilidad <strong>en</strong> los casos de Refinerías y Plantas químicas<br />

de proceso continuo se valora debe estar <strong>en</strong>tre un 85 y un 98<br />

% [1]. En los casos analizados, puede señalarse que:<br />

Para el caso de reparación de línea: Tiempo de parada (Tp) =<br />

346,5 h. Este tiempo repres<strong>en</strong>ta que la planta labora 24 días<br />

al mes con una duración de la jornada laboral de 4 horas<br />

físicas de producción lo que repres<strong>en</strong>ta: 24 x 4 = 96 horas<br />

para un mes laboral. Sin embargo 346,5 / 96 = 3,6 meses de<br />

parada; por lo que la planta debió trabajar 384 h <strong>en</strong> cuatro<br />

meses.<br />

La planta tuvo de forma real un tiempo de servicio (Ts) de 384<br />

– 346,5 = 37,5 h lo que permite obt<strong>en</strong>er el sigui<strong>en</strong>te valor de<br />

disponibilidad (*):<br />

D = (Ts / Ts + Tp) x 100 = (37,5 / 37,5 + 346,5) x 100 = (37,5 /<br />

384) x 100 = 9,76 %<br />

La disponibilidad de la planta fue solo de 9,76 % <strong>en</strong> el período<br />

analizado.<br />

A continuación se pasa al cálculo de la mant<strong>en</strong>ibilidad.<br />

El caso de las líneas es el que m<strong>en</strong>os paradas g<strong>en</strong>era, por lo<br />

que se analizó el caso de las bombas, caso más recurr<strong>en</strong>te <strong>en</strong><br />

ese periodo. No obstante, es preciso señalar que los trabajos<br />

www.mant<strong>en</strong>imi<strong>en</strong>to<strong>en</strong>latinoamerica.com<br />

39