infoPLC++_#25_Noviembre-Diciembre

Última edición del magazine del 2021 donde se confirma que los sistemas de control distribuidos y los de mantenimiento se convierten hoy en la base de la eficiencia para una industria digital que se enfrenta a un entorno altamente cambiante

Última edición del magazine del 2021 donde se confirma que los sistemas de control distribuidos y los de mantenimiento se convierten hoy en la base de la eficiencia para una industria digital que se enfrenta a un entorno altamente cambiante

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

TRENDS TECNOLOGÍA<br />

fabricantes, protocolos y dominar los procesos<br />

de la industria.<br />

La integración hace posible que todos los<br />

procesos puedan comunicarse, transmitir y<br />

recibir órdenes, así como actualizarse remotamente,<br />

optimizando su lógica para mejorar la<br />

producción.<br />

Comunicación<br />

Una vez definida la arquitectura de máquinas,<br />

procesos y servicios a integrar, se debe establecer<br />

una línea de comunicación entre todos.<br />

Cada nivel de automatización en<br />

una planta genera en la red industrial una<br />

demanda que debe estar bien segmentada<br />

para evitar sobrecargas y bloqueos<br />

Aquí el reto es asegurar que el dato, la información<br />

que queremos recoger de cada elemento,<br />

llegue a su destino en tiempo y forma para<br />

que sea válido, operativo. Para ello es necesario<br />

diseñar una estructura de comunicaciones con<br />

una doble función:<br />

1. Recoger todo lo que está ocurriendo en<br />

fábrica.<br />

2. Permitir conexión entre sistemas.<br />

Con el avance de la digitalización hay que<br />

asegurar el tráfico de información con una red<br />

industrial estable y segura. Existen amenazas<br />

que pueden impedir que se consiga ese objetivo,<br />

como por ejemplo las conexiones IoT o el<br />

exceso de información.<br />

Sin embargo, hay un elemento crítico en<br />

toda red de comunicación industrial que suele<br />

pasar inadvertido muchas veces y que a largo<br />

plazo puede ser diferencial: que la red no está<br />

bien diseñada, bien segmentada. ¿Qué datos<br />

deben llegar a qué área de trabajo con más o<br />

menos rapidez para asegurar el funcionamiento<br />

continuo de las máquinas y evitar paradas<br />

propiciadas por un uso indebido?<br />

En la actualidad las redes permiten diferentes<br />

formas de segmentación virtual del tráfico, pero<br />

si tomamos el estándar marcado por la ISA 95,<br />

la funcionalidad y tipología del dato toman el<br />

protagonismo necesario para sentar las bases<br />

de una buena segmentación:<br />

“No es difícil imaginar una carretera de alta<br />

ocupación en la que el tráfico está separado<br />

por carriles diferenciados para cada tipo de<br />

vehículo (automóviles, camiones, vehículos de<br />

emergencia…) y aplicar el símil en el diseño de<br />

una red industrial que tenga en cuenta la velocidad<br />

con la que el dato debe llegar a destino<br />

y su tipo de carga”.<br />

Cada nivel de trabajo en planta maneja unos<br />

tiempos. La comunicación entre máquinas<br />

opera en apenas milisegundos y un fallo puede<br />

generar paradas de producción, pérdidas económicas.<br />

En cambio, las consultas con sistemas<br />

superiores (SCADA, MES o ERP) operan en<br />

tiempos de segundos, tal vez minutos.<br />

Además, cada nivel de comunicación puede<br />

trasladar tipos de datos diferentes, como las<br />

trends tecnología noviembre-diciembre 2021<br />

54<br />

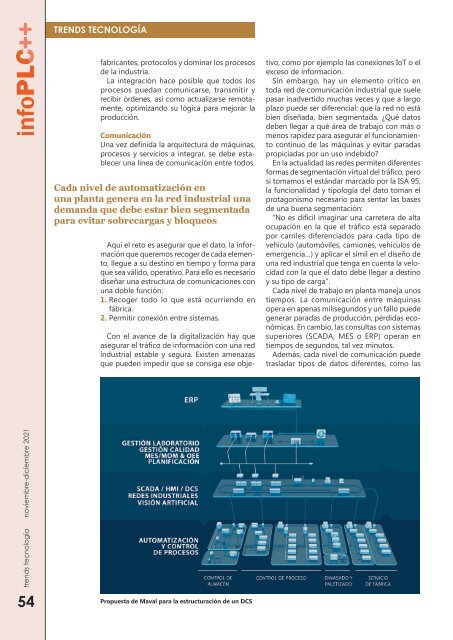

Propuesta de Maval para la estructuración de un DCS