Precisely! (PDF 2,7 MB) - Makino Europe

Precisely! (PDF 2,7 MB) - Makino Europe

Precisely! (PDF 2,7 MB) - Makino Europe

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

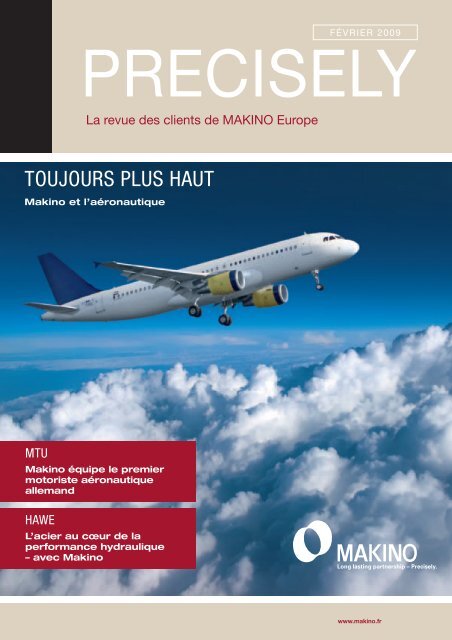

FÉVRIER 2009<br />

PRECISELY<br />

La revue des clients de MAKINO <strong>Europe</strong><br />

TOUJOURS PLUS HAUT<br />

<strong>Makino</strong> et l’aéronautique<br />

MTU<br />

<strong>Makino</strong> équipe le premier<br />

motoriste aéronautique<br />

allemand<br />

HAWE<br />

L’acier au cœur de la<br />

performance hydraulique<br />

– avec <strong>Makino</strong><br />

Long lasting partnership – <strong>Precisely</strong>.<br />

www.makino.fr

2<br />

Dr. P. Anders Ingemarsson<br />

President & CEO<br />

MAKINO <strong>Europe</strong><br />

Editeur:<br />

MAKINO <strong>Europe</strong> GmbH<br />

Essener Bogen 5<br />

D-22149 Hamburg<br />

Directeur de la<br />

publication (V.i.S.d.P.):<br />

Dr. P. Anders Ingemarsson<br />

EDITORIAL<br />

Cher lecteur,<br />

Dans le climat économique actuel de resserrement généralisé du crédit, de<br />

récession dans les grandes économies du monde et d’effondrement de<br />

l’activité dans des industries clés comme l’automobile, les constructions<br />

navales ou la sous-traitance, mon optimisme pour l’année 2009 pourra paraître<br />

étrange. Il a toutefois de bonnes raisons d’être. Il repose sur les avancées<br />

considérables, rendues possibles par plusieurs solutions et services récents<br />

de <strong>Makino</strong>, et sur les avantages qu’elles vous apportent.<br />

Si l’on considère nos derniers produits, on peut dire très honnêtement que le<br />

centre d’usinage vertical dévoilé sur les salons de l’automne 2008, le D500, fait<br />

faire un bond considérable à l’usinage en 5 axes. Nos centres d’usinage horizontaux<br />

MAKINO T4 et MAG1 représentent une avancée remarquable dans<br />

l’usinage du titane et de l’aluminium pour l’aéronautique. Et notre toute dernière<br />

machine d’électroérosion à fil, la DUO43, affiche les coûts de fonctionnement<br />

les plus bas de son segment, réduisant jusqu’à 45 % la consommation<br />

de fil et augmentant de 45 % la vitesse de coupe. Toutes ces nouvelles<br />

machines vous offrent une chance unique d’améliorer votre productivité et votre<br />

compétitivité, deux facteurs clés dans un contexte économique défavorable.<br />

L’automation est souvent considérée comme la panacée pour tous les maux<br />

économiques. Et elle peut l’être si elle est utilisée intelligemment. <strong>Makino</strong> a<br />

joué un rôle précurseur dans les systèmes de production flexibles (FMS) en<br />

présentant le premier système au Japon en 1972, et s’est impliqué dans<br />

l’installation de plus de 600 systèmes sur le marché européen. Nous mettons<br />

cette expertise à la disposition de nos clients pour promouvoir le développement<br />

de l’automation, avec les avantages qu’elle apporte en termes<br />

d’économies de temps et de coûts. L’ingénierie applicative est également<br />

un élément clé de nos prestations de services. Les ingénieurs d’applications<br />

représentent pas moins de 35 % des effectifs de <strong>Makino</strong>. Vous pouvez<br />

faire appel à leur savoir-faire pour obtenir des solutions personnalisées, des<br />

solutions «cléfs en main» et des mises à jour technologiques – autant d’aspects<br />

qui vous procurent des bénéfices tangibles.<br />

Le thème central de ce numéro de PRECISELY est l’aéronautique, une filière<br />

qui semble tirer son épingle du jeu dans la crise actuelle. Dans nos pages<br />

spéciales consacrées à l’aéronautique (pages 4–9), nous mettons en lumière<br />

le MAG1, dernier modèle de notre famille MAG qui connaît un très grand<br />

succès. Le thème de l’aéronautique se prolonge avec un portrait de notre<br />

client MTU Aero Engines, premier motoriste allemand et acteur mondial de<br />

premier plan dans le développement, la fabrication et la réparation de moteurs<br />

(pages 10–11). Notre deuxième portrait vous présente HAWE Hydraulik, un<br />

grand fabricant de pièces et de systèmes hydrauliques high-tech (pages<br />

12–13). J’espère que vous prendrez plaisir à lire ce numéro de PRECISELY<br />

et que vous trouverez, vous aussi, des raisons de penser qu’après tout, l’année<br />

2009 ne sera peut-être pas aussi mauvaise que cela.<br />

Bien à vous

SOMMAIRE<br />

4 – 9 Thème central : l’aéronautique<br />

Les centres d’usinage <strong>Makino</strong> répondent<br />

aux besoins des constructeurs et des équipementiers<br />

10 – 11 Essais comparatifs chez MTU<br />

Les machines <strong>Makino</strong> plus rapides<br />

et plus fiables que la concurrence<br />

PRECISELY FÉVRIER 2009<br />

12 – 13 Chez HAWE, l’acier est au cœur de la performance hydraulique<br />

Des solutions pour un monde sous pression<br />

– avec les machines <strong>Makino</strong><br />

14 – 15 L’actualité de MAKINO <strong>Europe</strong><br />

Les dernières installations de machines en France,<br />

en Allemagne et en Pologne<br />

3

4<br />

AERONAUTIQUE<br />

Le MAG1 de <strong>Makino</strong>: un centre d’usinage<br />

horizontal 5 axes idéal pour les pièces en<br />

aluminium de moins de 1 500 mm<br />

PLUS HAUT<br />

<strong>Makino</strong> possède une expérience profonde et d’une ampleur incom-<br />

parable dans les applications d’usinage pour l’industrie aéronau-<br />

tique. Son portefeuille actuel de centres d’usinage horizontaux de<br />

qualité couvre tous les besoins des deux géants que sont Airbus<br />

et Boeing, mais aussi des constructeurs de petits porteurs et des<br />

équipementiers. Les performances réalisées dans l’usinage du<br />

titane et une impressionnante étude de cas illustrent le rôle nova-<br />

teur des centres d’usinage de <strong>Makino</strong> dans cette filière.<br />

<strong>Makino</strong> possède des décennies<br />

d’expérience et d’expertise dans les<br />

applications aéronautiques

L’aéronautique serait-elle un rayon de<br />

soleil dans le ciel sombre de la récession<br />

économique? Les perspectives<br />

à long terme sont radieuses. Le Global<br />

Market Forecast d’Airbus pour la<br />

période 2007–2026 recensait approximativement<br />

15 000 avions passagers<br />

et avions cargos en service à la fin de<br />

2006. Les prévisions pour la période<br />

2007–2026 tablent sur la livraison<br />

d’environ 24 000 nouveaux avions passagers<br />

et avions cargos pour un montant<br />

phénoménal de 2 800 Milliards de<br />

dollars. Selon les prévisions de marché<br />

de Bombardier pour 2008–2017<br />

concernant les avions passagers de<br />

moyenne à petite capacité (moins de<br />

150 sièges), plus de 13 000 avions<br />

pour un montant de 300 milliards de<br />

dollars devraient être livrés sur cette<br />

période. Ce segment du marché aéronautique<br />

n’est pas dominé par les<br />

deux géants, et les petits avionneurs<br />

comme Cessna, Dassault, Gulfstream,<br />

Hawker Beechcraft ou Honda ont pu<br />

s’y implanter ou renforcer leur position.<br />

Deux tendances sont tout à fait<br />

manifestes: les nouveaux avions devront<br />

respecter des critères plus sévères<br />

quant à l’efficacité et aux niveaux<br />

d’émissions, et ils feront une part plus<br />

importante aux pièces en titane qui<br />

représenteront par exemple 15 % du<br />

poids de l’Airbus A350-XWB, contre<br />

5 % dans l’A300 et 9 % dans l’A380.<br />

L’avenir semble radieux à moyen et<br />

long terme, mais qu’en est-il pour<br />

2009? Airbus, par exemple, est déjà<br />

fortement engagé dans le développement<br />

de l’A350 et du nouvel A320, et<br />

au début de cette année, il a créé une<br />

nouvelle société, Premium Aerotec,<br />

pour la fabrication d’aérostructures en<br />

métal. Celle-ci regroupe les trois sites<br />

allemands de Nordenham, Varel et<br />

Augsbourg, et emploie quelque 6 000<br />

personnes. Les usines de Varel et<br />

d’Augsbourg sont spécialisées dans<br />

l’usinage de pièces en aluminium et en<br />

titane, Augsbourg produit en plus des<br />

sous-ensembles. Airbus a l’intention<br />

d’investir plus de 500 millions d’euros<br />

dans ces trois usines sur les trois<br />

années à venir. Qu’en concluonsnous?<br />

Qu’il y a des raisons d’être optimiste<br />

sur le marché de l’aéronautique.<br />

Les atouts historiques<br />

de <strong>Makino</strong><br />

Nul autre constructeur de machinesoutils<br />

ne peut se prévaloir d’une expertise<br />

et d’une expérience aussi riches<br />

dans les applications aéronautiques.<br />

Le savoir-faire de <strong>Makino</strong> en la matière<br />

remonte à l’année 1972. Parmi<br />

ses innovations importantes pour<br />

l’aéronautique, il faut mentionner le<br />

système de guidage dit «semi-floating»<br />

(1980), les moteurs-broches (1989), le<br />

contrôle de parcours S-GI (1992), et<br />

les technologies de rectification Viper<br />

et de rectification CBN (1998). Les<br />

machines <strong>Makino</strong> sont installées à de<br />

nombreux exemplaires chez des<br />

constructeurs et des équipementiers<br />

aéronautiques à travers le monde: plus<br />

de 700 a1 and Aε mis en service<br />

PRECISELY FÉVRIER 2009<br />

depuis 1995, plus de 80 machines<br />

MC-5X pour l’usinage lourd installées<br />

depuis 1995, et plus de 125 centres<br />

d’usinage MAG pour les pièces en aluminium,<br />

livrés depuis 2001. En 1993,<br />

<strong>Makino</strong> a créé MAG (<strong>Makino</strong> Aerospace<br />

Group), une division dédiée à<br />

l’aéronautique, renforcée en 2008 par<br />

la création de MAG <strong>Europe</strong>.<br />

Les centres d’usinage horizontaux de<br />

qualité première MAG ont été spécialement<br />

conçus pour les applications<br />

aéronautiques. Ces dernières<br />

années, les machines MAG ont atteint<br />

des niveaux technologiques inégalés.<br />

Lancé en 2001, le MAG4 a marqué une<br />

approche révolutionnaire de l’usinage<br />

des composants aéronautiques en<br />

aluminium. En 2002, son grand frère,<br />

le MAG7, fait son entrée sur le marché.<br />

A son sujet, «grand» est bien<br />

l’adjectif qui convient: le MAG7 usine<br />

aisément des pièces de 7 mètres de<br />

longueur. En 2003, la famille MAG s’est<br />

élargie aux MAG3, MAG3.H et<br />

MAG3EX, des machines compactes<br />

et économiques qui fournissent les<br />

mêmes performances d’usinage. 2005<br />

a vu le lancement d’une toute nouvelle<br />

broche MAG de 80 kW, et 2008<br />

l’arrivée du MAG1, un centre d’usinage<br />

horizontal idéal pour les pièces en aluminium<br />

de moins de 1 500 mm.<br />

5

6<br />

AERONAUTIQUE<br />

UNE GAMME<br />

AERONAUTIQUE ETENDUE<br />

Comme il se doit pour un constructeur de machines-outils affichant de tels états de service,<br />

<strong>Makino</strong> possède une gamme très étendue pour les applications aéronautiques:<br />

• Série a1 pour le fraisage<br />

• Série MAG pour l’aluminium<br />

• MAKINO T4 pour le titane<br />

Série a1: rigidité et efficacité<br />

La gamme de centres d’usinage horizontaux<br />

a1 est particulièrement bien<br />

adaptée à l’usinage des pièces en aluminium<br />

et en titane jusqu’à 1 900 mm<br />

de diamètre et 1 500 mm de hauteur.<br />

Les atouts de ces machines compactes<br />

pour les applications aéronautiques<br />

sont l’appui sur trois points et<br />

le banc étagé qui permet une rigidité<br />

et une rapidité optimales, le choix de<br />

broches <strong>Makino</strong> intégrées, puissantes<br />

(8 000–30 000 tr/min, HSK-A63 et<br />

HSK-A100, jusqu’à 50 kW et 1 000<br />

Nm), un système de refroidissement<br />

à l’huile en circuit fermé pour minimiser<br />

la dilatation thermique de la broche,<br />

les vis à billes avec refroidissement du<br />

cœur de la vis pour assurer la rigidité<br />

et une précision constante en service<br />

continu, des vitesses élevées en<br />

déplacement rapide et en avance de<br />

travail (jusqu’à 60 m/min et accélération<br />

de 0,6 g), le serrage de la palette<br />

par quatre cônes pour une répétabilité,<br />

une précision et une rigidité renforcées,<br />

un changement d’outil rapide (2,2 secondes<br />

seulement) qui assure un temps<br />

de copeau à copeau impressionnant,<br />

l’arrosage par le centre broche pour un<br />

écoulement de copeaux et une qualité<br />

de surface améliorés, une fonction<br />

brevetée d’aspiration qui accélère le<br />

changement d’outil et réduit la pollution<br />

du changeur automatique par le liquide<br />

d’arrosage, l’évacuation centrale<br />

des copeaux pour limiter la maintenance<br />

et le risque de pannes, un large<br />

éventail de systèmes de palettisation<br />

et pour finir, une solution d’automation<br />

μMMC.<br />

Raidisseur: une pièce cible pour le MAG1 de <strong>Makino</strong><br />

• D500 pour l’usinage en 5 axes<br />

• iG5 pour la rectification<br />

D500: dynamique et précision<br />

Lancé en Septembre dernier, le centre<br />

d’usinage vertical D500 apporte un<br />

nouveau degré de dynamique et de<br />

précision en cinq axes dans l’usinage<br />

de l’aluminium, du titane et d’autres<br />

matériaux utilisés dans la construction<br />

aéronautique. Cette nouvelle machine<br />

se prête tout particulièrement à la fabrication<br />

de pièces telles que les turbines<br />

ou les pompes jusqu’à 500 mm<br />

de diamètre et 450 mm de hauteur.<br />

Rapide, dynamique et d’une précision<br />

exceptionnelle, le D500 combine la<br />

fiabilité légendaire de <strong>Makino</strong> et une<br />

grande facilité de conduite. Il a pour<br />

principales caractéristiques des courses<br />

X/Y/Z de 500/1 000/500 mm, un<br />

4e axe qui pivote entre +30° et -120°,<br />

et un 5e axe à rotation continue (360°).<br />

Le D500 peut être équipé d’une broche<br />

de 14 000, 20 000 ou 30 000 tr/min,<br />

d’un attachement HSK-A63 ou HSK-<br />

F63, et d’un moteur de 18, 15 ou 13 kW.

Usinage en 5 axes sur le MAG1<br />

iG5: la rectification sans<br />

surveillance humaine<br />

Le centre iG5 est conçu pour rectifier,<br />

sans surveillance humaine, des pièces<br />

difficiles en alliage de nickel, en titane,<br />

inconel et d’autres matériaux utilisés<br />

pour les moteurs d’avion. Les aubes,<br />

les disques aubagés monobloc et<br />

les engrenages jusqu’à 440 mm de<br />

diamètre et un rayon sphérique de<br />

380 mm sont les pièces typiques rectifiées<br />

sur cette machine. Celle-ci a<br />

pour principales caractéristiques des<br />

courses X/Y/Z de +240 à -280/560/<br />

600 mm, un 4e axe pivotant entre +90°<br />

et -180°, et un 5e axe tournant sur<br />

360°. La broche de 12 000 tr/min est<br />

dotée d’un attachement HSK-A63 et<br />

d’un moteur de 18,5 kW.<br />

Spécifications: MAG1<br />

MAG1: une nouvelle dimension<br />

dans l’usinage de l’aluminium<br />

Le récent lancement du MAG1, dernier<br />

modèle en date de la famille MAG, a<br />

suscité un grand intérêt lors du salon<br />

JIMTOF, au Japon. Ce centre d’usinage<br />

horizontal 5 axes est spécialement<br />

conçu pour la production de pièces<br />

en aluminium de moins de 1 500 mm,<br />

telles que des éléments de structure,<br />

les empennages horizontaux, les<br />

structures de stockage, les spoilers et<br />

les bords d’attaque ou de fuite.<br />

PRECISELY FÉVRIER 2009<br />

Courses (Axe X,Y, Z) 1 550 mm x 1 100 mm x 1 350 mm<br />

Axe A (pivotement broche) +100°/-110°<br />

Axe B (rotation table) rotation en continu (360°)<br />

Broche 33 000 tr/min (HSK-F80), 80 kW<br />

Taille de la palette 800 mm x 1 000 mm<br />

Taille maxi de la pièce 1 500 mm (diamètre et hauteur)<br />

Poids maxi de la pièce 1 300 kg<br />

Changeur automatique 120 outils (standard),<br />

magasin matriciel pour 200 outils (option)<br />

Le MAG1 est idéal pour usiner des pièces en aluminium comme les bords de fuite ou les spoilers<br />

Les grands atouts du MAG1 sont le<br />

système d’appui sur trois points qui<br />

simplifie la mise à niveau de la<br />

machine, le changeur automatique<br />

réalisé sous forme de disque pour 120<br />

outils ou de magasin matriciel pouvant<br />

recevoir 200 outils, et la commande<br />

Super GI.4 qui garantit une<br />

excellente précision des contours aux<br />

vitesses de coupe élevées. Le principal<br />

avantage de la commande Super<br />

GI.4 réside dans le choix de quatre<br />

modes de réglage en fonction de<br />

l’impératif prioritaire de l’usinage:<br />

vitesse, productivité, haute précision<br />

ou ultra-précision.<br />

7

8<br />

AERONAUTIQUE<br />

UNE EXPERTISE<br />

PIONNIERE<br />

Le titane est un matériau difficile à usiner. Du fait de sa faible<br />

conductivité thermique (huit fois moindre que celle de l’acier), la<br />

chaleur de l’usinage se concentre principalement au niveau de<br />

l’arête de coupe. L’angle de cisaillement formé à l’avant de l’arête<br />

de coupe génère des forces importantes sur l’outil. De plus, aux<br />

hautes températures, le titane a une forte tendance à former<br />

des arêtes rapportées et à provoquer des réactions chimiques<br />

avec les matières de coupe, ce qui entraîne une usure accrue et<br />

la destruction rapide de l’outil.<br />

Le titane étant plus résilient que l’acier,<br />

il provoque aussi le broutage et des<br />

problèmes de perçage et de taraudage.<br />

Les machines destinées à l’usinage<br />

du titane doivent donc posséder<br />

des caractéristiques particulières: une<br />

structure rigide et une bonne capacité<br />

d’amortissement, une broche rigide<br />

développant un couple important, un<br />

grand débit d’arrosage et un bon système<br />

d’évacuation des copeaux.<br />

MAKINO T4: maîtriser le défi<br />

du titane<br />

<strong>Makino</strong> a rapidement relevé le défi<br />

du titane en proposant une solution<br />

rentable pour son usinage. L’un des<br />

aspects de cette rentabilité est le débit<br />

d’enlèvement de copeaux, et sur ce<br />

point le dernier modèle de la famille<br />

<strong>Makino</strong>, le MAKINO T4, réalise la performance<br />

impressionnante de 500 cm 3 /<br />

min. Si ce chiffre semble modeste par<br />

rapport aux débits réalisés dans<br />

l’aluminium, il suffit de le comparer<br />

aux débits usuels dans le titane, qui<br />

tournent autour de 100 cm 3 /min. Le<br />

MAKINO T4 hausse l’usinage du titane<br />

à un niveau nettement supérieur – et<br />

ce, pour des pièces de 4 000 mm x<br />

2 000 mm x 700 mm. La machine est<br />

dotée d’équipements de pointe<br />

comme le système de guidage par<br />

18 lardons coniques, destiné à maintenir<br />

une grande précision, le système<br />

de guidage à compensation de la<br />

charge, dit «semi-floating», mis au<br />

point par <strong>Makino</strong> pour assurer un<br />

excellent amortissement, une broche<br />

HSK-A 125 à haute puissance, ultracompacte,<br />

délivrant un couple élevé,<br />

un chariot porte-broche très rigide et<br />

compact intégrant un axe A commandé<br />

par un double engrenage, et<br />

un système d’arrosage qui combine<br />

haute pression (jusqu’à 80 bar) et haut<br />

débit (jusqu’à 200 l/min). Cette solution<br />

d’arrosage unique résout le problème<br />

d’échauffement de l’arête de<br />

coupe et de l’outil.<br />

Les fonctionnalités uniques de <strong>Makino</strong> pour<br />

l’usinage du titane<br />

Vibrations d’usinage réduites<br />

et amorties<br />

Broche c.a. à haute rigidité<br />

Refroidissement efficace<br />

de la pointe de l’outil<br />

Arrosage à haute<br />

pression et haut débit<br />

Usinage très<br />

efficace du TI<br />

Haute précision<br />

Système de stabilisation<br />

thermique et compensation<br />

des erreurs volumétriques<br />

Contrôle de la fréquence<br />

de l’outil de coupe<br />

Outil spécial<br />

Train d’atterrissage: le MAKINO T4 est<br />

dimensionné pour des pièces en titane de<br />

4 000 mm x 2 000 mm x 700 mm<br />

Guidage stable<br />

à grande vitesse<br />

grâce au<br />

«semi-floating<br />

slide system»

USINAGE EFFICACE:<br />

UNE ÉTUDE DE CAS<br />

Une étude de cas menée par <strong>Makino</strong> avec une pièce<br />

aéronautique de 3 200 mm x 120 mm x 100 mm,<br />

usinée sur un MAKINO T4, démontre les gains<br />

d’efficacité réalisables dans l’usinage du titane.<br />

Jusqu’à présent, pour enlever les 30 000 cm 3 de<br />

métal (80 %) nécessaires pour créer la pièce finie,<br />

l’usinage durait environ 45 heures.<br />

Il fallait 15 heures pour l’ébauche (une<br />

heure à 100 cm 3 /min et 14 heures à<br />

20 cm 3 /min) et encore 30 heures pour<br />

la finition à un débit moyen de 3,3 cm 3 /<br />

min. <strong>Makino</strong> s’est lancé le défi de<br />

ramener la durée d’usinage totale de<br />

45 heures à un peu plus de 10 heures.<br />

Il y est parvenu en réduisant le temps<br />

d’ébauche à environ 3 heures et la<br />

finition à un peu plus de 7 heures. Les<br />

tableaux ci-dessous récapitulent les<br />

principaux paramètres.<br />

Ebauche<br />

Matériau: Ti-6Al-4V<br />

Machine: MAKINO T4<br />

Outil: fraise à<br />

plaquettes<br />

Ø 80 mm<br />

Dents: 5<br />

ae (Rd): 52 mm<br />

ap (Ad): 78,4 mm<br />

Vitesse de coupe: 61,6 m/min<br />

Avance: 123 mm/min<br />

Débit d’arrosage: 200 l/min<br />

Pression<br />

d’arrosage: 70 bar<br />

Charge broche: 91 %<br />

Débit d’enlèvement<br />

de matière: 500 cm 3 /min<br />

Un débit d’enlèvement de copeaux de 500 cm3 /min<br />

est désormais réalisable dans le titane<br />

PRECISELY FÉVRIER 2009<br />

Efficacité améliorée pour l’usinage du titane<br />

15 h 30 h<br />

0 5 10 15 20 25 30 35 40 45<br />

Durée d’usinage (h)<br />

ébauche finition<br />

Super fraise multi-coupe<br />

Matériau: Ti-6Al-4V<br />

Machine: MAKINO T4<br />

Outil: fraise en<br />

carbure<br />

monobloc<br />

Ø 25 mm<br />

Dents: 10<br />

ae(Rd): 0.5 mm<br />

ap(Ad): 25 mm<br />

Vitesse de coupe: 120 m/min<br />

Avance: 1 100 mm/min<br />

Pression<br />

d’arrosage: 70 bar<br />

Débit d’arrosage: 200 l/min<br />

Débit d’enlèvement<br />

de matière: 14 cm 3 /min<br />

9

10<br />

SUCCESS STORY<br />

RÉSULTAT DU COMPARATIF:<br />

plus rapide et plus fiable que la concurrence<br />

Chacune des machines <strong>Makino</strong> a été<br />

commandée à l’issue d’essais comparatifs<br />

entre différents constructeurs.<br />

Hermann Peters, en charge des achats<br />

de machines chez MTU, et Immanuel<br />

Schmidt-Streckenbach, ingénieur de<br />

production, ont évalué les machines<br />

selon des critères rigoureux. En 2003,<br />

MTU a demandé à un certain nombre<br />

de fabricants de machines d’électro -<br />

érosion de segmenter des couronnes<br />

de compresseurs à haute pression en<br />

inconel. Comme le souligne Hermann<br />

Peters, «<strong>Makino</strong> était le mieux préparé<br />

à la tâche demandée», et la machine<br />

EU64 de <strong>Makino</strong> a été meilleure que<br />

les autres, non seulement en termes<br />

de qualité, mais aussi de rapidité puisqu’elle<br />

a fait chuter de 32 % le temps<br />

d’usinage pour la segmentation de la<br />

couronne.<br />

Premier motoriste allemand, MTU Aero Engines est un groupe<br />

international puissant, en pointe dans le développement, la<br />

fabrication et la réparation de moteurs pour l’aviation civile<br />

et militaire. Il possède une remarquable capacité d’intégration<br />

de systèmes pour les moteurs civils et militaires, et pour les<br />

turbines à gaz industrielles dérivées de l’aéronautique. Au<br />

niveau mondial, MTU est aussi le premier prestataire indé-<br />

pendant de maintenance des moteurs civils. Sur son site de<br />

Munich, MTU utilise des machines d’électroérosion <strong>Makino</strong><br />

pour usiner avec précision des composants de stators et<br />

d’autres pièces de production.<br />

Hermann Peters (à gauche) et Immanuel Schmidt-Streckenbach avec un<br />

joint-balai; à l’arrière-plan, la machine d’électroérosion <strong>Makino</strong> U86<br />

Depuis mars 2004, c’est donc une<br />

<strong>Makino</strong> EU64 avec des courses de<br />

650 mm x 400 mm x 420 mm (X, Y, Z)<br />

qui segmente ces couronnes. «Nous<br />

usinons les couronnes de compresseurs<br />

à haute pression par électroérosion<br />

à fil à une précision de ±0,075 mm.<br />

Selon l’étage du moteur, cela représente<br />

15 à 32 segments. La segmentation<br />

offre un double intérêt: elle<br />

permet d’une part d’effectuer la maintenance<br />

des couronnes sans avoir à<br />

démonter toute la turbine, et d’autre<br />

part de compenser la dilatation thermique.<br />

Nous devons pouvoir régler<br />

l’arrosage et le guidefil de manière très<br />

précise parce que si le fil casse en<br />

cours d’usinage, il est plus que probable<br />

que toute la pièce soit rebutée»,<br />

explique Immanuel Schmidt-Streckenbach.<br />

Production de haute qualité<br />

et stabilité des process<br />

C’est également à l’issue d’une série<br />

d’essais comparatifs que MTU Aero<br />

Engines s’est doté d’une deuxième<br />

machine d’électroérosion <strong>Makino</strong>, une<br />

U86 avec des courses de 800 mm x<br />

600 mm x 500 mm (X, Y, Z). En 2004,<br />

MTU a testé les performances de plusieurs<br />

constructeurs pour l’usinage de<br />

carters en deux parties, en titane. Ces<br />

carters de 420 mm de hauteur pour<br />

le compresseur moyenne pression<br />

destiné au turbopropulseur TP400-D6<br />

du nouvel avion de transport militaire<br />

A400M d’Airbus sont en deux parties<br />

pour des raisons de montage. La<br />

coupe doit se faire en une seule opération<br />

et dans le strict respect de la<br />

tolérance imposée.

La machine d’électroérosion <strong>Makino</strong> EU64<br />

est utilisée dans la production des jointsbalais.<br />

La difficulté tient à la hauteur du carter<br />

et à la distance entre les guidefils. Là<br />

encore, la machine <strong>Makino</strong> a fourni<br />

les meilleurs résultats et elle est en<br />

service depuis octobre 2004.<br />

La troisième machine <strong>Makino</strong> installée,<br />

également une EU64, a elle aussi dû<br />

passer par une procédure d’essai de<br />

grande ampleur incluant l’usinage de<br />

jointsbalais Haynes, destinés à des<br />

turbines à vapeur, des moteurs d’avions,<br />

des turbines à gaz industrielles, des<br />

compresseurs et d’autres applications<br />

mécaniques. Les jointsbalais brevetés<br />

de MTU réduisent les fuites (jusqu’à<br />

80 %), l’usure et la consommation de<br />

carburant par rapport aux joints à labyrinthe<br />

largement répandus. Lors des<br />

essais, <strong>Makino</strong> s’est classé premier<br />

sur le plan technique et économique.<br />

Le processus de fabrication des jointsbalais<br />

est extrêmement délicat: des<br />

milliers de fils ultrafins sont serrés<br />

mécaniquement autour d’un noyau,<br />

dans un tube, puis coupés à la longueur<br />

requise par électroérosion à fil.<br />

Si ces fils ultrafins se soudent accidentellement<br />

les uns aux autres pendant<br />

cette opération, le joint est irrécupérable.<br />

Là encore, la machine<br />

EU64 satisfait à toutes les exigences<br />

depuis sa mise en service en janvier<br />

2005.<br />

PRECISELY FÉVRIER 2009<br />

MUT est extrêmement satisfait des<br />

machines <strong>Makino</strong>. «Elles contribuent<br />

largement à la qualité de notre production<br />

et à la stabilité de nos procédés<br />

de fabrication», explique Immanuel<br />

Schmidt-Streckenbach. Depuis<br />

leur mise en service en 2004 et 2005,<br />

elles n’ont pas connu de pannes ni<br />

d’arrêts majeurs. En tant qu’entreprise<br />

high-tech, MTU attache une grande<br />

importance à la stabilité opérationnelle<br />

et à la fiabilité de ses équipements<br />

de production. Hermann Peters<br />

témoigne de la fiabilité de <strong>Makino</strong> et<br />

de ses machines d’électroérosion:<br />

«Leur disponibilité est supérieure à<br />

95 % ainsi qu’il avait été convenu, et<br />

<strong>Makino</strong> est un partenaire fiable et<br />

compétent pour le service et la maintenance».<br />

Sur la base de ces expériences,<br />

MTU a commandé à <strong>Makino</strong><br />

une autre U86 qui lui a été livrée à la<br />

date convenue, en septembre 2008.<br />

MTU en bref<br />

MTU Aero Engines, dont le siège est à Munich, développe,<br />

fabrique, commercialise et entretient des<br />

moteurs d’avions civils et militaires, et des turbines à<br />

gaz industrielles. En 2007, MTU a réalisé un chiffre<br />

d’affaires mondial de près de 2,6 milliards d’euros avec<br />

plus de 7 100 salariés. Premier motoriste allemand,<br />

MTU Aero Engines propose des produits pour toutes<br />

les catégories de poussée ou de puissance ainsi que<br />

tous les composants et sous-ensembles importants<br />

qui constituent un moteur (compresseurs, chambres<br />

de combustion, commande et contrôle des turbines<br />

et des moteurs). www.mtu.de<br />

Couronnes de compresseurs<br />

high-tech en inconel, usinées<br />

par électroéro-sion à fil sur<br />

une machine <strong>Makino</strong> EU64.<br />

11

12<br />

SUCCESS STORY<br />

L’ACIER AU CŒUR DE LA<br />

PERFORMANCE HYDRAULIQUE<br />

Dans la sphère industrielle mondialisée, il est difficile de trouver<br />

une entreprise qui possède un authentique argument clé. HAWE<br />

Hydraulik est l’exception qui confirme la règle. Qu’est-ce qui<br />

différencie cette entreprise basée à Munich, qui est l’un des<br />

tout premiers fabricants de composants et systèmes hydrau-<br />

liques de haut niveau qualitatif et technologique? HAWE est le<br />

seul grand fabricant hydraulique à n’utiliser que de l’acier pour<br />

ses pièces sous pression. Pas d’aluminium, pas de fonte – uni-<br />

quement de l’acier de première qualité.<br />

Broche <strong>Makino</strong>: usinage performant d’une pièce en acier avec un foret<br />

modulaire de 70 mm de diamètre<br />

Des solutions pour un monde<br />

sous pression<br />

Le choix délibéré de HAWE de<br />

n’utiliser que de l’acier pour ses composants<br />

sous pression et de se consacrer<br />

entièrement à l’hydraulique<br />

apporte des avantages tangibles aux<br />

utilisateurs. Premièrement, les composants<br />

HAWE résistent à des pressions<br />

de 700 bar. Deuxièmement,<br />

l’acier permet des constructions compactes<br />

qui minimisent la taille des<br />

pièces et des systèmes. Troisièmement,<br />

HAWE promet une étanchéité<br />

absolue et tient sa promesse grâce à<br />

son avance technologique dans<br />

l’hydraulique haute pression. Et enfin,<br />

les produits HAWE reposent sur une<br />

construction modulaire qui permet de<br />

configurer des solutions et des systèmes<br />

personnalisés, conformément<br />

à la devise de l’entreprise: «Des solutions<br />

pour un monde sous pression».<br />

Pompes et blocs d’alimentation, distributeurs,<br />

vannes de contrôle ou de<br />

mesure, vérins, accessoires et électronique<br />

– les produits HAWE sont<br />

utilisés dans plus de 70 secteurs<br />

industriels, dont la machineoutil, les<br />

chariots élévateurs, les grues mobiles,<br />

les engins de chantier et d’exploitation<br />

forestière, la manutention, les constructions<br />

navales, les installations<br />

industrielles, la production d’énergie<br />

éolienne et les plateformes pétrolières.<br />

Ce parti pris exclusif pour l’acier et la<br />

concentration de l’entreprise sur son<br />

cœur de métier ont été couronnés de<br />

succès: le chiffre d’affaires a bondi de<br />

110 millions d’euros en 2002, à 238<br />

millions en 2007.<br />

Cette croissance rapide a mis beaucoup<br />

de pression sur les sites de<br />

production d’HAWE. Il a fallu, par<br />

exemple, améliorer la fiabilité des<br />

centres d’usinage horizontaux dont la

productivité était à la traîne par rapport<br />

aux autres chaînes d’usinage.<br />

Avant d’investir dans de nouveaux<br />

centres d’usinage horizontaux, HAWE<br />

a défini ses exigences: usinage des<br />

pièces cubiques sur trois faces par<br />

serrage, usinage automatique des<br />

pièces sur une seule machine, réglage<br />

rapide, temps de changement d’outils<br />

courts, grande précision, taux de<br />

disponibilité élevé, délai de livraison<br />

court.<br />

Une puissance broche probante<br />

HAWE a pris un premier contact avec<br />

<strong>Makino</strong> en 2006. Après avoir soigneusement<br />

évalué les performances et les<br />

caractéristiques de centres d’usinage<br />

horizontaux <strong>Makino</strong> installés chez des<br />

clients, HAWE décida d’investir dans<br />

des a51 et a61 de <strong>Makino</strong>. Les caractéristiques<br />

qui ont emporté la décision<br />

de HAWE étaient le magasin<br />

matriciel compact pour 219 outils, la<br />

zone d’usinage spacieuse, adaptée<br />

à des systèmes de serrage flexibles,<br />

le faible encombrement des machines,<br />

leur construction très rigide, la forte<br />

accélération (de 0 à 14 000 tr/min en<br />

1,4 seconde) et le changement d’outil<br />

rapide qui, comme le souligne HAWE,<br />

«génère un gain de temps de 12 %<br />

avec huit outils». Les centres d’usinage<br />

étaient équipés d’une broche HSK-A<br />

63 ou SK 40 de 14 000 tr/min et 201 Nm.<br />

Le couple élevé de la broche, sa compacité<br />

et la fonction de contrôle de la<br />

charge ont été des arguments décisifs<br />

en faveur de la machine <strong>Makino</strong>. Pour<br />

tester la broche, HAWE a usiné une<br />

pièce en acier avec une fraise modulaire<br />

(Ø 70 mm). Le personnel de<br />

HAWE fut assez stupéfait, et ravi, de<br />

voir que la fraise entrait dans l’acier<br />

comme dans du beurre. En choisissant<br />

les centres d’usinage <strong>Makino</strong>,<br />

HAWE restait néanmoins, à l’origine,<br />

sceptique quant au logiciel de programmation<br />

des macros client Fanuc.<br />

Les opérateurs étaient habitués au<br />

logiciel Siemens et pensaient que le<br />

logiciel Fanuc était plus difficile<br />

d’utilisation. Mais Christian Haupt,<br />

responsable production à l’usine<br />

Opérateur sur un centre d’usinage horizontal <strong>Makino</strong>, dans l’usine HAWE de Dorfen<br />

PRECISELY FÉVRIER 2009<br />

HAWE de Dorfen, précise aujourd’hui:<br />

«Nous sommes maintenant très satisfaits<br />

du logiciel Fanuc. Il est fiable et<br />

il offre davantage de variables».<br />

Onze centres d’usinage <strong>Makino</strong> a51<br />

et a 61 sont actuellement en service<br />

sur les cinq sites de production HAWE<br />

en Allemagne. Avec des courses de<br />

560 mm x 560 mm x 600 mm en X, Y<br />

et Z, l’a51 est adapté aux pièces<br />

de 630 x 900 mm (Ø x H), et 400 kg;<br />

l’a61 affiche des courses de 730 mm<br />

x 650 mm x 730 mm pour des pièces<br />

de 800 mm x 1000 mm, pesant 500<br />

ou 700 kg. Deux des centres a61 de<br />

l’usine HAWE de Dorfen fabriquent<br />

des unités hydrauliques pour chariots<br />

élévateurs et sont montés en tandem:<br />

l’une des machines exécute les première<br />

et troisième opérations d’usinage,<br />

l’autre s’acquitte de la deuxième<br />

opération – une configuration efficace<br />

pour une usine qui travaille en 4x8 du<br />

lundi au samedi afin de répondre à la<br />

forte demande. Les machines <strong>Makino</strong><br />

installées sur les cinq sites HAWE<br />

fonctionnent de manière si performante<br />

et si fiable que HAWE a commandé<br />

six autres centres d’usinage<br />

a51 et a61 en 2008. Cinq ont été livrés<br />

avant la fin de l’année 2008, le sixième<br />

en janvier 2009.<br />

HAWE Hydraulik en bref<br />

HAWE est l’un des principaux fabricants<br />

de composants hydrauliques et<br />

de systèmes de pointe de haute qualité.<br />

Plus de 1 800 employés participent<br />

au succès de l’entreprise à son<br />

siège de Munich, dans six autres usines<br />

en Allemagne et au sein de notre<br />

réseau de distribution international<br />

avec treize filiales en <strong>Europe</strong>, en Amérique<br />

et dans la région Asie-Pacifique.<br />

www.hawe.eu<br />

13

14<br />

MAKINO EUROPE NEWS<br />

Ohm & Häner Metallwerk,<br />

Olpe, Allemagne<br />

Ohm & Häner est une fonderie créée<br />

en 1961, qui utilise pratiquement tous<br />

les alliages d’aluminium standard ou<br />

spéciaux, et assure l’usinage mécanique<br />

et le traitement de surface des<br />

pièces. Les pièces peuvent peser de<br />

20 g à 1 500 kg. Elles sont généralement<br />

coulées en sable ou en coquille et destinées<br />

à tous les secteurs industriels,<br />

mais majoritairement aux constructions<br />

mécaniques, à la construction<br />

d’équipements industriels et de plus<br />

en plus à l’industrie automobile. Ohm<br />

& Häner met en œuvre les alliages les<br />

plus exigeants. Pour répondre aux<br />

demandes spécifiques des clients, les<br />

fabrications vont de la pièce unitaire,<br />

coulée manuellement, aux moyennes<br />

séries exécutées sur des machines à<br />

mouler automatiques et des unités de<br />

coulée en coquille à la pointe de la<br />

technique. La stratégie de l’entreprise<br />

étant de limiter à deux le nombre de<br />

ses fournisseurs de centres d’usinage<br />

horizontaux, Ohm & Häner a commandé<br />

à <strong>Makino</strong>, en avril 2008, deux centres<br />

d’usinage a61 qui ont été livrés en<br />

octobre. Ohm & Häner a choisi la<br />

machine a61 de <strong>Makino</strong> pour plusieurs<br />

raisons: la réputation de <strong>Makino</strong> sur<br />

le marché, une démonstration probante<br />

des capacités de la machine dans<br />

une entreprise à la fois cliente de Ohm<br />

& Häner et de <strong>Makino</strong>, la très grande<br />

disponibilité annoncée de la machine,<br />

les temps d’usinage extrêmement<br />

rapides qui ont un impact très positif<br />

sur la production horaire, et la très<br />

grande précision réalisée par l’a61 –<br />

une obligation pour les pièces à usiner.<br />

WSK «PZL – Rzeszów»,<br />

Rzeszów, Pologne<br />

Créée en 1937, l’entreprise WSK «PZL<br />

– Rzeszów» est aujourd’hui l’un des<br />

acteurs majeurs de l’industrie aéronautique<br />

d’<strong>Europe</strong> centrale. Entreprise<br />

d’Etat pendant plus de 60 ans,<br />

elle a rejoint le groupe United Technologies<br />

Corporation en 2002. WSK «PZL<br />

– Rzeszów» emploie plus de 4 100 personnes<br />

dans ses quatre divisions<br />

(aéronautique, fonderie, service et<br />

outillage) regroupées dans l’usine de<br />

Rzeszów, au bord de la Vistule. UTC<br />

est un groupe technologique mondial<br />

qui a une longue tradition d’innovation<br />

dans le spatial, l’aviation, la construction<br />

d’hélicoptères, la climatisation,<br />

les ascenseurs et les piles à combustible.<br />

Actionnaire majoritaire de WSK<br />

«PZL-Rzeszow» S.A., UTC a permis<br />

à cette entreprise de devenir l’un des<br />

premiers fabricants aéronautiques<br />

internationaux et de rejoindre la chaîne<br />

mondiale des équipementiers et des<br />

motoristes. WSK «PZL – Rzeszów» a<br />

récemment investi dans deux centres<br />

d’usinage horizontaux a81 de <strong>Makino</strong><br />

et dans un a92-5XR. Deux raisons<br />

l’ont conduit à choisir les machines<br />

de <strong>Makino</strong>: premièrement leur excellente<br />

réputation sur le marché, non<br />

seulement en Pologne et en <strong>Europe</strong>,<br />

mais aussi aux Etats-Unis et au<br />

Canada, et deuxièmement le support<br />

technique et l’assistance applicative<br />

de qualité, assurés par le centre de<br />

technologie et de formation de <strong>Makino</strong>,<br />

à Bratislava.<br />

L’a92-5XR de <strong>Makino</strong> utilisé<br />

pour une application 5 axes

MTO, Offenburg, Allemagne<br />

Créée en 1963, c’est en 2004 que<br />

l’entreprise MTO Metalltechnik Offenburg<br />

a pris sa forme actuelle en se<br />

spécialisant dans le fraisage et la<br />

galvanoplastie d’un haut niveau de<br />

qualité et de précision. En fraisage,<br />

MTO usine des moyennes séries de<br />

pièces complexes, soumises à des<br />

critères de qualité très sévères.<br />

L’entreprise usine principalement des<br />

métaux relativement doux comme<br />

l’aluminium, l’aluminium moulé sous<br />

pression et d’autres matières premières<br />

apparentées, mais elle travaille<br />

aussi l’acier et l’inox. MTO prévoit<br />

actuellement d’étendre ses activités<br />

dans l’aéronautique et démarre dans<br />

l’usinage du titane. En décembre 2008,<br />

MTO a obtenu sa première certification<br />

selon la norme européenne EN<br />

9 100 relative à la gestion de la qualité<br />

dans l’aéronautique. Après avoir<br />

Mitsubishi Equipment Alsace,<br />

Mulhouse, France<br />

Mitsubishi Equipment Alsace (MEA)<br />

appartient au groupe japonais Mitsubishi<br />

Heavy Industries (MHI). MHI<br />

fabrique des blocs, des bielles et des<br />

culasses de cylindres (V12/V16) dans<br />

son usine de Mulhouse où quelque<br />

150 salariés produisent 550 moteurs<br />

par an. Ayant décidé de remplacer<br />

plusieurs centres d’usinage horizontaux<br />

anciens, MEA a invité <strong>Makino</strong> et<br />

deux concurrents à soumettre leurs<br />

offres. Après les avoir soigneusement<br />

étudiées, MEA a choisi un centre<br />

d’usinage a82 équipé d’un système<br />

FPC de Fastems. <strong>Makino</strong> a remporté<br />

le marché pour de nombreuses raisons:<br />

la supériorité technique globale<br />

investi dans trois centres d’usinage<br />

horizontaux a51 de <strong>Makino</strong>, MTO a<br />

été si satisfait des résultats qu’il a décidé<br />

d’acquérir un autre centre<br />

d’usinage horizontal <strong>Makino</strong> à l’été<br />

2008, un a61 doté d’un changeur automatique<br />

d’une capacité de 134 outils.<br />

Outre le bilan positif de ses trois premières<br />

machines, les raisons qui ont<br />

incité MTO à choisir une nouvelle<br />

machine <strong>Makino</strong> résident dans<br />

l’assistance commerciale et technique<br />

dont il avait bénéficié et dans la disponibilité<br />

rapide de l’a61 qui était<br />

livrable en 3 à 4 semaines seulement.<br />

Depuis, MTO s’est doté d’un quatrième<br />

a51 de <strong>Makino</strong> en crédit-bail<br />

et a intégré les quatre machines a51<br />

dans un système Fastems. Là encore,<br />

<strong>Makino</strong> a été partie prenante pour<br />

fournir des pièces et réaliser la modification<br />

et le montage de la nouvelle<br />

configuration.<br />

de la configuration <strong>Makino</strong>-Fastems,<br />

le fait que l’équipement était disponible<br />

sous cinq mois seulement, et<br />

l’excellente réputation acquise auprès<br />

de MHI au Japon. Les bonnes relations<br />

de <strong>Makino</strong> avec MEA et une<br />

visite de référence concluante ont également<br />

orienté la décision. De plus,<br />

la solution technique intégrant Fastems<br />

fut très appréciée pour son ergonomie<br />

et parce qu’elle répondait<br />

parfaitement aux besoins de MEA qui<br />

envisage une deuxième étape avec<br />

une deuxième machine et un plus<br />

grand nombre de palettes. MEA utilise<br />

aujourd’hui le centre d’usinage a82<br />

pour produire des pièces de moteurs<br />

Diesel à grande vitesse V12/V16.<br />

PRECISELY FÉVRIER 2009<br />

<strong>Makino</strong> <strong>Europe</strong> GmbH<br />

Essener Bogen 5<br />

22419 Hamburg, Allemagne<br />

Tel.: +49 (40) 29809 0<br />

Fax: +49 (40) 29809 400<br />

www.makino.de<br />

<strong>Makino</strong> GmbH<br />

BU Production Machinery<br />

Essener Bogen 5<br />

22419 Hamburg, Allemagne<br />

Tel.: +49 (40) 29809 0<br />

Fax: +49 (40) 29809 400<br />

www.makino.de<br />

<strong>Makino</strong> GmbH<br />

BU Services<br />

Tuhovská 31<br />

83106 Bratislava, Slovaquie<br />

Tel.: +421 (2) 496121 00<br />

Fax: +421 (2) 496124 00<br />

www.makino.eu<br />

<strong>Makino</strong> GmbH<br />

BU Die & Mould<br />

Kruichling 18<br />

73230 Kirchheim unter Teck,<br />

Allemagne<br />

Tel.: +49 (7021) 503 0<br />

Fax: +49 (7021) 503 400<br />

www.makino.de<br />

<strong>Makino</strong> France S.A.S.<br />

ZA Les Bordes<br />

21, rue Gustave Madiot<br />

91923 Bondoufle Cedex, France<br />

Tel.: +33 (1) 691163 96<br />

Fax: +33 (1) 691163 99<br />

www.makino.fr<br />

<strong>Makino</strong> Italia S.r.l.<br />

Via Codognino Laudense 40<br />

26854 Cornegliano Laudense, Italie<br />

Tel.: +39 (0371) 697 211<br />

Fax: +39 (0371) 697 219<br />

www.makino.it<br />

<strong>Makino</strong> s.r.o.<br />

Tuhovská 31<br />

83106 Bratislava, Slovaquie<br />

Tel.: +421 (2) 496121 00<br />

Fax: +421 (2) 496124 00<br />

www.makino.sk<br />

Siège principal<br />

<strong>Makino</strong> Milling Machine Co., Ltd.<br />

3-19 Nakane 2-chome, Meguro-ku<br />

152-8578 Tokyo, Japon<br />

Tel.: +81 (337) 1711 51<br />

Fax: +81 (337) 2521 05<br />

www.makino.co.jp<br />

15

TOUTES NOS PRESTATIONS N’ONT QU’UN OBJECTIF :<br />

LA SOLUTION OPTIMALE POUR NOS CLIENTS.<br />

Votre succès est notre objectif. Le service et le conseil sont notre voie. La technologie évoluée est notre moyen.<br />

MACHINES<br />

Retrouvez vos partenaires <strong>Makino</strong> en <strong>Europe</strong> sur www.makino.fr<br />

MAKINO FRANCE S.A.S.<br />

21, rue Gustave Madiot, 91923 Bondoufle, France<br />

Téléphone: +33 (1) 691163 96, Fax: +33 (1) 691163 99<br />

CONSULTATION<br />

SUPPORT<br />

SOLUTIONS<br />

CLIENTS<br />

ÉVOLUTION TECHNOLOGIQUE<br />

Long lasting partnership – <strong>Precisely</strong>.<br />

www.makino.fr