MDF Manual NL - SpanoGroup

MDF Manual NL - SpanoGroup

MDF Manual NL - SpanoGroup

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

8<br />

2. Wat is <strong>MDF</strong>?<br />

2.1. Algemeen wat is <strong>MDF</strong><br />

<strong>MDF</strong> (Medium Density Fibreboard) werd in de<br />

Verenigde Staten ontwikkeld en kent sinds 1973<br />

productie in Europa, waarbij een effectieve doorbraak<br />

pas in de jaren ’90 werd gerealiseerd. <strong>MDF</strong> wordt<br />

gemaakt volgens het zogenaamde droge procédé<br />

waarbij de houtvezels met lijm worden gemengd en<br />

in droge toestand worden geperst.<br />

Aanvankelijk verwerkte de meubelindustrie <strong>MDF</strong><br />

als een alternatief voor de panelen uit massief<br />

hout. Later werd ook <strong>MDF</strong> gebruikt voor andere<br />

meubelonderdelen. Na verloop van tijd werden de<br />

mogelijkheden ook ontdekt bij interieurinrichting<br />

en bouw. Eind 2004 was er in Europa een totale<br />

productiecapaciteit van circa 11,9 miljoen m³.<br />

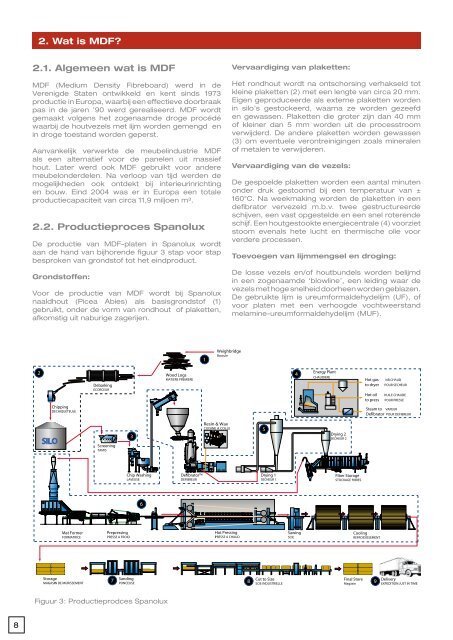

2.2. Productieproces Spanolux<br />

De productie van <strong>MDF</strong>-platen in Spanolux wordt<br />

aan de hand van bijhorende figuur 3 stap voor stap<br />

besproken van grondstof tot het eindproduct.<br />

Grondstoffen:<br />

Voor de productie van <strong>MDF</strong> wordt bij Spanolux<br />

naaldhout (Picea Abies) als basisgrondstof (1)<br />

gebruikt, onder de vorm van rondhout of plaketten,<br />

afkomstig uit naburige zagerijen.<br />

Figuur 3: Productieprodces Spanolux<br />

Vervaardiging van plaketten:<br />

Het rondhout wordt na ontschorsing verhakseld tot<br />

kleine plaketten (2) met een lengte van circa 20 mm.<br />

Eigen geproduceerde als externe plaketten worden<br />

in silo’s gestockeerd, waarna ze worden gezeefd<br />

en gewassen. Plaketten die groter zijn dan 40 mm<br />

of kleiner dan 5 mm worden uit de processtroom<br />

verwijderd. De andere plaketten worden gewassen<br />

(3) om eventuele verontreinigingen zoals mineralen<br />

of metalen te verwijderen.<br />

Vervaardiging van de vezels:<br />

De gespoelde plaketten worden een aantal minuten<br />

onder druk gestoomd bij een temperatuur van ±<br />

160°C. Na weekmaking worden de plaketten in een<br />

defibrator vervezeld m.b.v. twee gestructureerde<br />

schijven, een vast opgestelde en een snel roterende<br />

schijf. Een houtgestookte energiecentrale (4) voorziet<br />

stoom evenals hete lucht en thermische olie voor<br />

verdere processen.<br />

Toevoegen van lijmmengsel en droging:<br />

De losse vezels en/of houtbundels worden belijmd<br />

in een zogenaamde ‘blowline’, een leiding waar de<br />

vezels met hoge snelheid doorheen worden geblazen.<br />

De gebruikte lijm is ureumformaldehydelijm (UF), of<br />

voor platen met een verhoogde vochtweerstand<br />

melamine-ureumformaldehydelijm (MUF).<br />

Bovendien kunnen er tegelijk met de lijm ook andere<br />

toeslagstoffen worden toegevoegd om bijvoorbeeld<br />

de brandvertragende eigenschappen van de plaat te<br />

verbeteren. Vervolgens worden de vezels gedroogd<br />

(5) en opgeslagen in een kleine buffersilo voor de<br />

pendistor of strooimachine. De natte, belijmde<br />

vezels worden in twee stappen gedroogd, waardoor<br />

praktisch droge vezels gestrooid en geperst<br />

worden.<br />

Strooiing van de mat:<br />

In het vormstation worden de gedroogde vezels<br />

uitgestrooid op een band waarbij de lucht aan de<br />

onderzijde wordt afgezogen, waardoor de vezels<br />

een zogenaamde perskoek of mat vormen. (6). De<br />

mat gestrooide vezels is bijna 30 maal zo dik als de<br />

plaat aan het einde van de productieketen.<br />

Persen van de plaat:<br />

Het persen van de <strong>MDF</strong>-platen gebeurt in twee<br />

stappen. Eerst gaat de perskoek door een bandpers<br />

waarbij de dikte wordt gereduceerd en de mat<br />

een zekere stevigheid krijgt. Daarna worden de<br />

randen gekantrecht en wordt de mat in de continue<br />

hoofdpers gevoerd. De continue pers bestaat uit<br />

twee staalbanden die op een kettingpakket door<br />

de drukpers worden gevoerd. De platen worden<br />

Figuur 4: Droger Spanolux<br />

hierbij onder hoge temperatuur en druk geperst.<br />

Aan het einde van de pers worden de platen op<br />

lengte gezaagd. In principe kan een oneindig<br />

lange plaat geproduceerd worden, maar de<br />

lengte van de <strong>MDF</strong>-plaat wordt begrensd door de<br />

afstapelingsmogelijkheden en de verdere verwerking<br />

(schuren en zagen). De mogelijkheden van de<br />

continue pers in Spanolux zijn:<br />

• breedte van 2450 tot 2550 mm<br />

• lengte van 3660 tot 6310 mm<br />

• dikte van 6 tot 38 mm<br />

Eindbewerkingen:<br />

Wanneer de platen uit de pers komen en een<br />

eerste maal op lengte gezaagd zijn, worden deze<br />

in een koelwender of carrousel met omgevingslucht<br />

gekoeld. Vervolgens worden de platen tijdelijk<br />

tussengestockeerd in een geconditioneerde ruimte<br />

om volledige stabilisatie van de plaat te garanderen.<br />

Na de conditionering van de platen worden de platen<br />

geschuurd (7) met een 4-kops schuurmachine,<br />

waarbij de plaat gekalibreerd en opgeschuurd wordt<br />

met o.a. korrels 60, 80, 100 en 150. Vooraleer de<br />

platen gestockeerd (9) worden voor verzending<br />

worden ze op maat gezaagd (8) en met de grootste<br />

zorg verpakt.<br />

9<br />

2