Apostila de MPTEX parte 3 - Wiki do IF-SC

Apostila de MPTEX parte 3 - Wiki do IF-SC

Apostila de MPTEX parte 3 - Wiki do IF-SC

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Engomagem<br />

Na operação <strong>de</strong> tecimento, os fios <strong>de</strong> urdume são submeti<strong>do</strong>s à solicitações significativas,<br />

principalmente quanto à tensão, flexão e atrito com peças componentes <strong>do</strong> tear. Estes esforços<br />

ten<strong>de</strong>m a levantar as fibras da superfície <strong>do</strong>s fios fia<strong>do</strong>s até rompê-los, o que irá provocar uma<br />

<strong>de</strong>gradação da qualida<strong>de</strong> <strong>do</strong> teci<strong>do</strong> e uma redução no rendimento da tecelagem com as rupturas <strong>de</strong><br />

fios.<br />

A engomagem é uma operação <strong>de</strong> preparação à tecelagem, que tem como objetivo o revestimento<br />

<strong>do</strong>s fios <strong>de</strong> urdume com uma camada <strong>de</strong> substância que aglutina as fibras ou filamentos e protege os<br />

fios <strong>do</strong> contato com os órgãos <strong>do</strong> tear. Portanto, engomar o urdume, consiste em aplicar sobre os<br />

fios uma película <strong>de</strong> goma, que dará aos fios melhores condições para o tecimento. Os <strong>do</strong>is<br />

parâmetros mais importantes são: a resistência à tração e resistência à abrasão, portanto, a aplicação<br />

<strong>de</strong> produtos <strong>de</strong> engomagem no fio têm como finalida<strong>de</strong> “a<strong>de</strong>rir as fibras para evitar o <strong>de</strong>slizamento<br />

entre elas, aumentan<strong>do</strong> assim a resistência à tração e promover o encapsulamento <strong>do</strong>s fios com uma<br />

película elástica para que este não perca a elasticida<strong>de</strong>.<br />

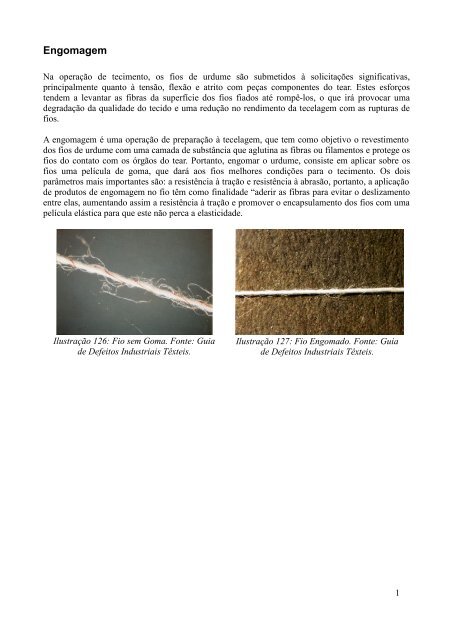

Ilustração 126: Fio sem Goma. Fonte: Guia<br />

<strong>de</strong> Defeitos Industriais Têxteis.<br />

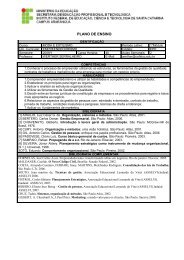

Ilustração 127: Fio Engoma<strong>do</strong>. Fonte: Guia<br />

<strong>de</strong> Defeitos Industriais Têxteis.<br />

1

É também na engoma<strong>de</strong>ira que se reúnem os rolos da urdi<strong>de</strong>ira contínua a fim <strong>de</strong> formar o urdume<br />

com to<strong>do</strong>s os fios <strong>do</strong> teci<strong>do</strong>.<br />

ENGOMADEIRA<br />

A engoma<strong>de</strong>ira, se não for o equipamento mais importante da tecelagem, é um <strong>do</strong>s que mais<br />

influenciam sua performance. A máquina tem como funções básicas reunir os fios <strong>do</strong>s rolos<br />

primários (urdi<strong>de</strong>ira contínua), ou das portadas (urdi<strong>de</strong>ira seccional), aplican<strong>do</strong> a estes soluções <strong>de</strong><br />

produtos <strong>de</strong> engomantes. Esta aplicação é feita normalmente em um banho a quente e<br />

posteriormente o fio é submeti<strong>do</strong> ao calor para voltar a se constituir com sua umida<strong>de</strong> natural<br />

A engoma<strong>de</strong>ira é uma máquina <strong>de</strong> dimensões gran<strong>de</strong>s, por tanto é dividida em seções, que possuem<br />

finalida<strong>de</strong>s bem distintas entre sí, mas com um único objetivo maior que é engomar o fio.<br />

Gaiola ou <strong>de</strong>senrolamento;<br />

Caixa <strong>de</strong> goma;<br />

Zona <strong>de</strong> secagem;<br />

Campo seco ou separação <strong>de</strong> camadas;<br />

Cabeceira ou enrolamento.<br />

GAIOLAS<br />

Ilustração 128: Partes da Engoma<strong>de</strong>ira.<br />

A seção chamada <strong>de</strong> gaiola ou <strong>de</strong>senrolamento é on<strong>de</strong> são aloja<strong>do</strong>s os rolos primários <strong>de</strong> urdume,<br />

normalmente com capacida<strong>de</strong> <strong>de</strong> até 12 rolos. Os rolos possuem freios, que po<strong>de</strong>m ser individuais<br />

ou coletivos, são estes que vão <strong>de</strong>terminar a tensão <strong>de</strong> <strong>de</strong>senrolamento. As gaiolas po<strong>de</strong>m ser<br />

móveis ou fixas. As gaiolas móveis trabalham em cima <strong>de</strong> trilhos, existin<strong>do</strong> duas gaiolas para cada<br />

engoma<strong>de</strong>ira, enquanto uma trabalha a outra <strong>de</strong>scarrega e carrega, para ganhar produtivida<strong>de</strong>.<br />

2

Os tipos <strong>de</strong> <strong>de</strong>senrolamento são:<br />

Desenrolamento Individual:<br />

Neste tipo <strong>de</strong> <strong>de</strong>senrolamento os fios saem <strong>do</strong> rolo <strong>de</strong> urdume diretamente para o rolo guia na caixa<br />

<strong>de</strong> goma.<br />

Ilustração 129 - Desenrolamento Individual.<br />

Desenrolamento em Conjunto:<br />

No <strong>de</strong>senrolamento em conjunto os fios <strong>do</strong> último rolo passam em contato com os fios <strong>do</strong><br />

penúltimo e se unem a este, e assim sucessivamente até chegar ao primeiro rolo on<strong>de</strong> o grupo <strong>de</strong><br />

fios forma<strong>do</strong> é igual ao total <strong>de</strong> fios <strong>do</strong> teci<strong>do</strong>. Após a reunião <strong>de</strong> to<strong>do</strong>s os fios <strong>do</strong>s rolos estes fios<br />

vão para a caixa <strong>de</strong> goma.<br />

Ilustração 130 - Desenrolamento em Conjunto.<br />

Depois <strong>do</strong> rolo guia, os fios passam pelo rolo mergulha<strong>do</strong>r que obriga os fios a mergulharem na<br />

goma e, em seguida passam pelos rolos espreme<strong>do</strong>res que irão retirar o excesso <strong>de</strong> goma arrastada<br />

pelos fios.<br />

Ilustração 131: Percurso <strong>do</strong> Fio na Engoma<strong>de</strong>ira.<br />

3

CAIXA DE GOMA<br />

A caixa <strong>de</strong> goma é talvez, a <strong>parte</strong> mais sensível da máquina, seu objetivo é acondicionar a solução<br />

engomante nas condições <strong>de</strong> trabalho, (normalmente quente, que po<strong>de</strong> ser através <strong>de</strong> vapor direto ou<br />

serpentinas), aplicar uma pressão nos fios para retirar o excesso <strong>de</strong> goma, (esta pressão irá<br />

influenciar diretamente no pick-up da goma).<br />

As caixas <strong>de</strong> goma po<strong>de</strong>m ter apenas um ou <strong>do</strong>is cilindros espreme<strong>do</strong>res. Algumas máquinas<br />

possuem duas caixas <strong>de</strong> goma.<br />

ZONA DE SECAGEM<br />

Ilustração 132: Caixa <strong>de</strong> Goma.<br />

Esta é a <strong>parte</strong> da máquina on<strong>de</strong> é feita a secagem <strong>do</strong>s fios com goma, logo na entrada <strong>de</strong>sta,<br />

normalmente existe a separação a úmi<strong>do</strong> <strong>do</strong>s fios em duas ou quatro camadas, isto é importante para<br />

facilitar a secagem, proporcionar um melhor encapsulamento <strong>do</strong> fio e facilitar a separação total <strong>do</strong>s<br />

fios na zona seca.<br />

A secagem po<strong>de</strong> ser feita por cilindros aqueci<strong>do</strong>s (vapor interno), por câmara <strong>de</strong> ar ou estufa. No<br />

caso <strong>do</strong>s cilindros, que é o mais usa<strong>do</strong>, estes <strong>de</strong>vem ser revesti<strong>do</strong>s com teflon para evitar que se<br />

formem crostas ou ferrugem.<br />

A temperatura <strong>de</strong> secagem associada a porcentagem <strong>de</strong> umida<strong>de</strong> residual no fio influenciam<br />

4

diretamente na velocida<strong>de</strong> da máquina.<br />

ESTUFA<br />

URDUM E S ECO<br />

Ilustração 133 - Sistema <strong>de</strong> Estufa.<br />

URDUME S ECO<br />

TAMBORES SECADORES<br />

Ilustração 134 - Sistema <strong>de</strong> Tambores Seca<strong>do</strong>res.<br />

CAMPO SECO OU SEPARAÇÃO DAS CAMADAS<br />

No início <strong>de</strong>ste campo, os fios po<strong>de</strong>m ser submeti<strong>do</strong>s a uma aplicação que chamamos <strong>de</strong> pós<br />

enceragem. Este processo consiste na aplicação por arraste <strong>de</strong> um lubrificante ao fio, que po<strong>de</strong> ser<br />

aplica<strong>do</strong> a quente ou a frio, <strong>de</strong>pen<strong>de</strong>n<strong>do</strong> <strong>do</strong> produto. A aplicação da pós enceragem se dá,<br />

principalmente, em urdumes <strong>de</strong>nsos, pelu<strong>do</strong>s, tintos ou <strong>de</strong> fios rústicos, com o objetivo <strong>de</strong> lubrificar<br />

a camada externa <strong>do</strong> fio, para facilitar a abertura das varas, minimizar os atritos e diminuir pó na<br />

tecelagem.<br />

As varas <strong>de</strong> separação, que os fios são submeti<strong>do</strong>s a seguir visam separar ou <strong>de</strong>scolar<br />

individualmente os fios, mas garantin<strong>do</strong> sua disposição preliminar nos rolos <strong>de</strong> urdume primários,<br />

para facilitar a remeteção ou engrupagem <strong>de</strong>stes.<br />

Ilustração 135 - Área <strong>de</strong> Separação.<br />

Ilustração 136: Varetas <strong>de</strong> Separação.<br />

5

No pente extensível <strong>de</strong>scolam-se os fios <strong>de</strong> uma mesma camada, e para isto, coloca-se em cada pua<br />

<strong>do</strong> pente, um fio <strong>de</strong> cada camada. Portanto, o passamento por pua no pente extensível da<br />

engoma<strong>de</strong>ira é igual ao número <strong>de</strong> rolos que alimenta a máquina.<br />

Após os fios estarem totalmente <strong>de</strong>scola<strong>do</strong>s, estes vão para o cabeçote da máquina on<strong>de</strong> serão<br />

enrola<strong>do</strong>s no rolo <strong>de</strong> tear.<br />

CABECEIRA OU ENROLAMENTO<br />

Neste campo, <strong>de</strong>pois <strong>de</strong> separa<strong>do</strong>s os fios são distribuí<strong>do</strong>s no chama<strong>do</strong> pente extensível, que ajusta<br />

a largura da camada <strong>do</strong>s fios e a largura <strong>do</strong> rolo, garantin<strong>do</strong> uma <strong>de</strong>nsida<strong>de</strong> constante <strong>de</strong> fios/cm e<br />

um enrolamento uniforme.<br />

Para este enrolamento uniforme, mais três fatores são importantes, a condição <strong>do</strong> cilindro <strong>de</strong> arraste<br />

ou puxa<strong>do</strong>r, a tensão aplicada aos fios e a pressão exercida por uma “balança” sobre os fios já<br />

enrola<strong>do</strong>s.<br />

Ilustração 137: Cabeçote da Engoma<strong>de</strong>ira.<br />

Ilustração 138: Enrolamento.<br />

6

Ilustração 139: Engoma<strong>de</strong>ira.<br />

Na prática a aplicação ou não da engomagem segue o seguinte esquema:<br />

FIOS DE FIBRAS:<br />

- Singelo: obrigatoriamente engoma<strong>do</strong>;<br />

- Retorci<strong>do</strong>: não é engoma<strong>do</strong> ou engoma<strong>do</strong> com baixa torção;<br />

FIOS DE FILAMENTOS:<br />

- OT ou baixa torção: obrigatoriamente engoma<strong>do</strong>;<br />

- Alta torção: não é engoma<strong>do</strong>.<br />

Algumas características adquiridas mediante o processo <strong>de</strong> engomagem nos fios são:<br />

Fortalecimento <strong>do</strong>s fios fazen<strong>do</strong> as fibras a<strong>de</strong>rirem umas às outras;<br />

Alisamento da superfície exterior <strong>do</strong> fio, para que as fibras salientes, sen<strong>do</strong> coladas ao próprio<br />

fio, não se emaranhem com fibras salientes <strong>do</strong>s fios adjacentes;<br />

Lubrificação <strong>do</strong>s fios, para haver um menor atrito quan<strong>do</strong> roçam uns com os outros, ou entre<br />

cada fio e as <strong>parte</strong>s <strong>do</strong> tear por on<strong>de</strong> passam. A redução <strong>do</strong> atrito reduz, por sua vez as forças<br />

que atuam sobre os fios durante a tecelagem.<br />

Por estas razões a engomagem <strong>do</strong>s fios para a diminuição da taxa <strong>de</strong> quebra <strong>de</strong> fios <strong>de</strong> urdume<br />

durante o tecimento é consi<strong>de</strong>ra<strong>do</strong> por <strong>do</strong>is ângulos diferentes: por um la<strong>do</strong> reduz as forças<br />

impostas aos fios, por outro, aumenta a resistência <strong>do</strong>s próprios fios. A taxa <strong>de</strong> quebra <strong>do</strong>s fios <strong>de</strong><br />

urdume tem uma gran<strong>de</strong> importância no rendimento <strong>do</strong> tear, porque se arrebentar um fio <strong>de</strong> urdume,<br />

o tear imobiliza-se até que essa quebra seja reparada.<br />

Em suma o objetivo primário da engomagem é produzir um urdume que sofra o mínimo <strong>de</strong><br />

prejuízos na tecelagem. Em alguns casos, a engomagem também é utilizada para modificar o caráter<br />

<strong>do</strong> fio, <strong>de</strong> mo<strong>do</strong> a produzir um efeito no peso <strong>do</strong> teci<strong>do</strong>, na sua rigi<strong>de</strong>z, etc.<br />

A engomagem atinge então seu objetivo principal fazen<strong>do</strong> as fibras a<strong>de</strong>rirem umas às outras, <strong>de</strong> tal<br />

7

maneira que torne os fios mais resistentes, mais lisos e melhor lubrifica<strong>do</strong>s. É também importante<br />

que o material não interfira nos tratamentos aplica<strong>do</strong>s após a tecelagem, o material utiliza<strong>do</strong> na<br />

engomagem (goma) <strong>de</strong>ve auxiliar o processo e não impedir os tratamentos posteriores. Por isso é<br />

necessário consi<strong>de</strong>rar não só a maneira pela qual a goma é aplicada e os seus efeitos na tecelagem,<br />

mas também os efeitos nos tratamentos posteriores e no teci<strong>do</strong> produzi<strong>do</strong>.<br />

CARACTERÍSTICAS DOS PRODUTOS DE ENGOMAGEM<br />

Para que uma composição <strong>de</strong> goma se aproxime <strong>do</strong> i<strong>de</strong>al, <strong>de</strong>vemos levar em consi<strong>de</strong>ração as<br />

características básicas para se formar um filme (película) sobre os fios <strong>de</strong> urdume, que apresente as<br />

seguintes proprieda<strong>de</strong>s:<br />

Penetração: qualquer que seja a classe ou tipo <strong>de</strong> produto escolhi<strong>do</strong>, <strong>de</strong>ve-se levar em<br />

consi<strong>de</strong>ração o seu po<strong>de</strong>r <strong>de</strong> penetração no fio.<br />

Quan<strong>do</strong> a penetração é total, o fio possuirá gran<strong>de</strong> resistência à tração, muito baixa<br />

resistência à abrasão e pouquíssima elasticida<strong>de</strong>.<br />

Quan<strong>do</strong> não existe penetração (película superficial), a resistência à tração será baixa <strong>de</strong>vi<strong>do</strong><br />

à falta <strong>de</strong> colagem nas fibras, sua resistência à abrasão também será baixa <strong>de</strong>vi<strong>do</strong> à falta <strong>de</strong><br />

a<strong>de</strong>são da película às fibras (ancoragem) e a elasticida<strong>de</strong> será boa.<br />

O caso i<strong>de</strong>al é quan<strong>do</strong> há uma penetração parcial, pois a sua resistência à tração é aumentada<br />

parcialmente, a resistência à abrasão é boa <strong>de</strong>vi<strong>do</strong> à ancoragem da película e a elasticida<strong>de</strong><br />

apesar <strong>de</strong> diminuir, mantém os níveis <strong>de</strong>seja<strong>do</strong>s.<br />

Ilustração 140:<br />

Penetração Total.<br />

Ilustração 141: Penetração<br />

Superficial.<br />

Ilustração 142: Penetração<br />

Parcial.<br />

Tipo <strong>de</strong> Fibra: é necessário ter-se em mente que tipo <strong>de</strong> fibra se vai engomar, para utilizar a<br />

goma que tenha afinida<strong>de</strong> com esta fibra. As gomas sintéticas po<strong>de</strong>m ser utilizadas em fibras<br />

artificiais e naturais, porém são mais caras, ao passo que uma goma natural po<strong>de</strong> ser utilizada<br />

em fibras sintéticas. Em alguns casos, faz-se combinações <strong>de</strong> gomas.<br />

A GOMA<br />

No processo <strong>de</strong> engomagem, um <strong>do</strong>s fatores fundamentais é a formulação da receita <strong>de</strong><br />

engomagem. Por isso <strong>de</strong>vemos analisar:<br />

A carga <strong>de</strong> goma necessária sobre o fio;<br />

Os produtos a serem utiliza<strong>do</strong>s.<br />

No processo <strong>de</strong> engomagem, aplicam-se sobre o fio, o produto básico <strong>de</strong>nomina<strong>do</strong> goma e produtos<br />

chama<strong>do</strong>s auxiliares, que melhoram as características anteriormente citadas.<br />

Um fio <strong>de</strong> urdume <strong>de</strong>ve ser resistente, elástico, extensível e liso. Os ingredientes fundamentais<br />

usa<strong>do</strong>s na engomagem são, em geral, ami<strong>do</strong>s e fécula ou produtos não naturais, que agem como<br />

a<strong>de</strong>sivos, alem <strong>de</strong> substancias gordas ou oleosas, para agirem como lubrificantes. Estes <strong>do</strong>is tipos <strong>de</strong><br />

8

ingredientes ten<strong>de</strong>m ter efeitos opostos sobre o fio, é necessário ter um pouco <strong>de</strong> equilíbrio, <strong>de</strong><br />

acor<strong>do</strong> com a matéria prima têxtil <strong>do</strong> fio, para que se obtenha a menor taxa <strong>de</strong> quebra. Em geral,<br />

adicionam-se outros ingredientes ao banho <strong>de</strong> engomagem, tais como anti-sépticos, anti-bolor, etc.<br />

CLASS<strong>IF</strong>ICAÇÃO DA GOMA<br />

As gomas po<strong>de</strong>m ser classificadas conforme sua origem em:<br />

Naturais;<br />

Semi-sintéticas;<br />

Sintéticas.<br />

Gomas Naturais: As gomas naturais po<strong>de</strong>m ser <strong>de</strong> origem vegetal ou animal. As <strong>de</strong> origem vegetal<br />

possuem como características a facilida<strong>de</strong> <strong>de</strong> obtenção, baixo custo e <strong>de</strong> serem bio<strong>de</strong>gradáveis,<br />

<strong>de</strong>stacan<strong>do</strong>-se os ami<strong>do</strong>s e féculas <strong>de</strong> milho, batata, mandioca.<br />

As <strong>de</strong> origem animal apresentam algumas <strong>de</strong>ficiências quanto à a<strong>de</strong>rência <strong>de</strong> películas, versatilida<strong>de</strong><br />

<strong>de</strong> aplicação e uniformida<strong>de</strong>, sen<strong>do</strong> também mais sensível a condições ambientes da sala <strong>de</strong><br />

tecelagem. De albumina, colas animais, obtidas por hidrólise <strong>de</strong> osso e <strong>de</strong> pele.<br />

Gomas Semi – Sintéticas: São <strong>de</strong>rivadas <strong>do</strong> ami<strong>do</strong> da celulose, modificadas quimicamente com o<br />

objetivo <strong>de</strong> obterem-se produtos que apresentem melhores proprieda<strong>de</strong>s <strong>de</strong> dissolução, menores<br />

índices <strong>de</strong> viscosida<strong>de</strong> <strong>do</strong> banho <strong>de</strong> engomagem e facilida<strong>de</strong> <strong>de</strong> remoção, sem necessida<strong>de</strong> <strong>de</strong> uso <strong>de</strong><br />

produtos enzimáticos no processo <strong>de</strong> <strong>de</strong>sengomagem.<br />

Os <strong>de</strong>riva<strong>do</strong>s <strong>do</strong> ami<strong>do</strong> são obti<strong>do</strong>s por processos como hidrólise ácida, oxidação, acetilação, éter<br />

ou esterificação.<br />

Dentre as gomas semi – sintéticas <strong>de</strong>stacam-se o carboximetil celulose ou celulose <strong>de</strong> carboximetilo<br />

(C.M.C.) que apresenta boa resistência à abrasão e facilida<strong>de</strong> <strong>de</strong> remoção.<br />

Gomas Sintéticas: Os polímeros sintéticos que apresentam aplicação nos processos <strong>de</strong> engomagem<br />

são classifica<strong>do</strong>s em:<br />

• Álcool polivinílico (P.V.A..)<br />

• Polimetacrilatos e poliacrilatos<br />

• Dietilglicolatos / áci<strong>do</strong> isofitálico<br />

• Copolímeros <strong>de</strong> estireno / áci<strong>do</strong> maleico<br />

Dentre estas gomas <strong>de</strong>stacam-se os poliacrilatos que são <strong>de</strong>riva<strong>do</strong>s <strong>de</strong> áci<strong>do</strong> acrílico e o álcool<br />

polivinílico.<br />

As gomas sintéticas apresentam em relação às <strong>de</strong>mais, vantagens, como uma maior estabilida<strong>de</strong> e<br />

a<strong>de</strong>rência <strong>de</strong> película, reprodutibilida<strong>de</strong> <strong>de</strong> formulação, aplicação em fios não hidrófilos e uma<br />

maior resistência / elasticida<strong>de</strong> da película.<br />

COMPOSIÇÃO DA GOMA<br />

Veículo : água<br />

A água para preparação da goma <strong>de</strong>ve ser potável, pura e com baixo teor <strong>de</strong> sais, pois sais <strong>de</strong> Mg e<br />

Ca tornam a água dura, o que não permite ser feita a emulsão <strong>do</strong>s ingredientes. Não <strong>de</strong>vem conter<br />

traços <strong>de</strong> Fe ou materiais orgânicos. O ph <strong>de</strong>ve girar em torno <strong>de</strong> 7, sen<strong>do</strong> ligeiramente alcalina.<br />

Esta alcalinida<strong>de</strong> não <strong>de</strong>verá ser excessiva para que não ocorra formação <strong>de</strong> espumas o que tornaria<br />

a absorção irregular.<br />

Base da fórmula:<br />

9

São substâncias aglutinantes ou colantes responsáveis em <strong>de</strong>senvolver a película protetora sobre o<br />

fio. As mais freqüentes são a base <strong>de</strong> ami<strong>do</strong>, oriun<strong>do</strong> <strong>do</strong> milho, batata ou mandioca.<br />

Este elemento será usa<strong>do</strong> também com classifica<strong>do</strong>r da engomagem.<br />

Produtos auxiliares<br />

Os produtos auxiliares são substancias que po<strong>de</strong>m fazer <strong>parte</strong> <strong>do</strong> banho <strong>de</strong> goma, a fim <strong>de</strong> melhorar<br />

as proprieda<strong>de</strong>s <strong>do</strong> filme. Estes produtos <strong>de</strong>vem ser utiliza<strong>do</strong>s conforme haja necessida<strong>de</strong>.<br />

Amaciantes: conferem suavida<strong>de</strong>, reduzin<strong>do</strong> a fragilida<strong>de</strong> da película <strong>de</strong> goma, proporcionan<strong>do</strong><br />

assim maior maciez e elasticida<strong>de</strong> ao fio engoma<strong>do</strong>. Base química: compostos graxos, altamente<br />

saponificáveis.<br />

Lubrificantes: Protegem a película, facilitan<strong>do</strong> o <strong>de</strong>slizamento <strong>do</strong> fio, reduzin<strong>do</strong> a fricção, abrasão e<br />

o <strong>de</strong>sprendimento <strong>de</strong> pó <strong>do</strong> tear. São normalmente aplica<strong>do</strong>s após a secagem <strong>do</strong>s fios, como óleos,<br />

ceras, parafinas, etc.<br />

Agentes higroscópicos: São substâncias que tem a capacida<strong>de</strong> <strong>de</strong> tornar a película <strong>de</strong> goma e a<br />

própria goma mais ávida à água, ou seja, são produtos que, adiciona<strong>do</strong>s à goma, retêm e recuperam<br />

<strong>do</strong> ambiente a umida<strong>de</strong> necessária ao urdume, o que torna a goma mais elástica, maleável e mais<br />

plástica. Base química: uréia, glicerina e seus <strong>de</strong>riva<strong>do</strong>s, glicose, cloretos <strong>de</strong> zinco e <strong>de</strong> cálcio.<br />

Anti-mofos: São substancias que, adicionadas nos banhos <strong>de</strong> goma previnem o <strong>de</strong>senvolvimento <strong>de</strong><br />

microorganismos, inibem a proliferação <strong>de</strong> fungos. Base química: fenóis clora<strong>do</strong>s, áci<strong>do</strong> crezílico,<br />

áci<strong>do</strong> benzóico.<br />

Anti espumante: Normalmente incorpora<strong>do</strong>s na composição das gomas, para evitar a formação <strong>de</strong><br />

espuma na caixa <strong>de</strong> impregnação, provocada pela agitação <strong>do</strong> banho. Base química: emulsão <strong>de</strong><br />

silicone<br />

Anti estático: Algumas fibras, principalmente as artificiais, carregam-se facilmente com eletricida<strong>de</strong><br />

estática. Em alguns casos este fenômeno é causa<strong>do</strong> pela baixa condutivida<strong>de</strong> elétrica da fibra<br />

relacionada com a fraca absorção <strong>de</strong> umida<strong>de</strong>. As substâncias antiestática revestem o fio com um<br />

véu altamente condutor que <strong>de</strong>scarrega a eletricida<strong>de</strong> estática no momento <strong>de</strong> sua formação. Estas<br />

substâncias po<strong>de</strong>m ser <strong>de</strong>riva<strong>do</strong>s graxos e aminas graxas.<br />

PREPARAÇÃO DO BANHO DE ENGOMAGEM<br />

Mo<strong>de</strong>rnamente, a goma é preparada automaticamente no vapor, em função da temperatura e da<br />

viscosida<strong>de</strong>, sen<strong>do</strong> controlada por regula<strong>do</strong>res automáticos. A porcentagem <strong>de</strong> goma no urdume<br />

engoma<strong>do</strong> po<strong>de</strong> controlar-se automaticamente, pela concentração <strong>do</strong> banho <strong>de</strong> engomagem e pela<br />

quantida<strong>de</strong> <strong>de</strong> água a evaporar, <strong>de</strong>ixada no fio pelos rolos espreme<strong>do</strong>res.<br />

O processo <strong>de</strong> preparação <strong>do</strong> banho <strong>de</strong> engomagem consiste no aquecimento, acompanha<strong>do</strong> <strong>de</strong><br />

agitação mecânica da mistura da goma, produtos auxiliares e água, <strong>de</strong> mo<strong>do</strong> a obter-se o índice<br />

a<strong>de</strong>qua<strong>do</strong> para a aplicação <strong>do</strong> banho <strong>de</strong> goma resultante.<br />

Este processamento é efetua<strong>do</strong> numa cuba, com aquecimento por meio <strong>de</strong> uma serpentina <strong>de</strong> vapor<br />

(direto ou indireto) e com sistema <strong>de</strong> agitação por meio <strong>de</strong> um eixo <strong>do</strong>ta<strong>do</strong> <strong>de</strong> aletas. Para auxiliar o<br />

processo <strong>de</strong> agitação, nas pare<strong>de</strong>s são fixadas lâminas <strong>de</strong>flectoras que <strong>de</strong>sviam o fluxo da massa em<br />

agitação.<br />

A viscosida<strong>de</strong> da goma cozida é controlada, principalmente pela quantida<strong>de</strong> <strong>de</strong> água. Esta<br />

quantida<strong>de</strong> <strong>de</strong> água é afetada pelos ingredientes acrescenta<strong>do</strong>s, pelo grau <strong>de</strong> agitação mecânica da<br />

solução, pela sua temperatura e pelo tempo <strong>de</strong> cozimento..<br />

Apesar <strong>de</strong> a viscosida<strong>de</strong> ser importante, há outros fatores a consi<strong>de</strong>rar, em relação ao banho <strong>de</strong><br />

engomagem: por exemplo, as partículas <strong>de</strong> goma apenas são afetadas pela temperatura (caso das<br />

10

ceras que se fun<strong>de</strong>m), o material po<strong>de</strong>ria precipitar e não constituir um banho homogêneo.<br />

Como o banho <strong>de</strong> engomagem é viscoso, não basta apenas mergulhar simplesmente o urdume no<br />

banho, pois a penetração <strong>do</strong> banho no interior <strong>do</strong> fio seria muito lenta. Numa máquina <strong>de</strong> produção<br />

industrial, mesmo um banho <strong>de</strong> engomagem com baixa viscosida<strong>de</strong> não tem tempo para penetrar<br />

eficientemente no fio. Em alguns casos, não é <strong>de</strong>sejável que a goma penetre até o centro <strong>do</strong> fio, por<br />

outro la<strong>do</strong>, po<strong>de</strong> não ser suficiente que a goma envolva a superfície <strong>do</strong> fio. Os objetivos principais<br />

da engomagem são os <strong>de</strong> dar resistência, alisar e lubrificar os fios <strong>de</strong> urdume, os <strong>do</strong>is últimos<br />

apenas necessitam <strong>de</strong> um tratamento superficial <strong>do</strong> fio, mas o primeiro exige certa penetração da<br />

goma.<br />

A penetração completa da goma no fio produziria uma estrutura arre<strong>do</strong>ndada e rígida, que ten<strong>de</strong>ria a<br />

quebrar quan<strong>do</strong> sujeita a uma flexão. Se algumas fibras estiverem livres, para se moverem<br />

relativamente as outras, a rigi<strong>de</strong>z será atenuada, o que reduzira a tendência para que a estrutura<br />

quebre com flexão. Então se conclui que uma penetração completa é normalmente in<strong>de</strong>sejável,<br />

assim como uma penetração insuficiente.<br />

TIPOS DE COZINHAS DE GOMA<br />

No Brasil são utiliza<strong>do</strong>s três tipos <strong>de</strong> cozinha<strong>do</strong>res <strong>de</strong> goma:<br />

Panela aberta<br />

Autoclave (Panela fechada)<br />

Turbo<br />

Panela aberta<br />

A panela aberta é um equipamento antigo em relação aos <strong>de</strong>mais, apresentan<strong>do</strong> como <strong>de</strong>svantagem<br />

um agita<strong>do</strong>r pequeno em relação ao volume <strong>do</strong> cozinha<strong>do</strong>r e um tempo <strong>de</strong> cozimento eleva<strong>do</strong>.<br />

Trabalham à pressão atmosférica, sen<strong>do</strong>, portanto limitadas quanto à temperatura máxima <strong>de</strong><br />

operação, possuin<strong>do</strong> também baixa rotação (45 a 70 rpm) <strong>do</strong> eixo <strong>de</strong> agitação, resultan<strong>do</strong>, portanto<br />

num tempo relativamente longo <strong>de</strong> preparação. O agita<strong>do</strong>r <strong>de</strong>ve ter ao menos três pás, sen<strong>do</strong> uma<br />

bem próxima ao fun<strong>do</strong>.<br />

Ilustração 143: Panela Aberta.<br />

11

Para acelerar a dispersão <strong>do</strong>s grânulos <strong>de</strong> ami<strong>do</strong> e promover uma agitação inicial mais intensa,<br />

injeta-se ar comprimi<strong>do</strong> na massa antes da circulação <strong>do</strong> vapor, sen<strong>do</strong> que o aquecimento por meio<br />

<strong>de</strong> vapor direto processa<strong>do</strong>s que entra pela pare<strong>de</strong> lateral da panela.<br />

Autoclave<br />

O cozinha<strong>do</strong>r autoclave tem por objetivo diminuir o tempo <strong>de</strong> cozimento, possibilitam o alcance <strong>de</strong><br />

temperaturas mais elevadas acima <strong>de</strong> 100ºC, possuin<strong>do</strong> também sistemas <strong>de</strong> agitação e dispersão<br />

mais eficientes, permitin<strong>do</strong> um controle mais eficiente <strong>do</strong> índice <strong>de</strong> viscosida<strong>de</strong>, resultan<strong>do</strong> também<br />

uma melhor uniformida<strong>de</strong> e estabilida<strong>de</strong> da goma. A autoclave que encontramos no merca<strong>do</strong><br />

brasileiro é constituída <strong>de</strong> <strong>do</strong>is compartimentos: um mistura<strong>do</strong>r, construí<strong>do</strong> especialmente para<br />

misturar os ingredientes da goma em água fria, e a autoclave propriamente dita. Para obter-se uma<br />

melhor homogeneida<strong>de</strong>, efetua-se uma circulação <strong>do</strong> banho durante o processo, sen<strong>do</strong> a goma<br />

succionada por uma bomba pelo fun<strong>do</strong> da cuba e retornan<strong>do</strong> pela <strong>parte</strong> superior.<br />

Ilustração 144: Autoclave.<br />

Em algumas instalações o retorno da goma é efetua<strong>do</strong> por meio <strong>de</strong> um tubo <strong>de</strong> duplo invólucro<br />

perfura<strong>do</strong>, injetan<strong>do</strong>-se no tubo central vapor que força a saída pelos orifícios <strong>do</strong> tubo externo.<br />

A instalação po<strong>de</strong> conter um sistema auxiliar <strong>de</strong> circulação, que retira amostras <strong>do</strong> banho para<br />

controle da viscosida<strong>de</strong>, a qual é registrada graficamente.<br />

No processamento <strong>de</strong> gomas sintéticas, as temperaturas alcançadas são menores, usan<strong>do</strong>-se<br />

aquecimento por vapor indireto e uma menor ação mecânica <strong>de</strong> agitação em relação ao<br />

processamento <strong>de</strong> gomas <strong>de</strong> ami<strong>do</strong>.<br />

Após sua preparação, a goma é transferida para cuba <strong>de</strong> armazenagem, a qual alimentará a<br />

engoma<strong>de</strong>ira. A goma não <strong>de</strong>ve permanecer por tempo prolonga<strong>do</strong> (máximo 3 h) nesta cuba,<br />

<strong>de</strong>ven<strong>do</strong> sua capacida<strong>de</strong> ser dimensionada conforme o consumo da engoma<strong>de</strong>ira, <strong>de</strong> mo<strong>do</strong> que a<br />

goma armazenada seja constantemente renovada, resultan<strong>do</strong> num processo <strong>de</strong> engomagem mais<br />

uniforme. Estas cubas são equipadas com sistema indireto <strong>de</strong> aquecimento por vapor, para manter o<br />

banho a uma temperatura a<strong>de</strong>quada e um sistema <strong>de</strong> agitação mo<strong>de</strong>rada (15 – 20 rpm ) para manter<br />

a homogeneida<strong>de</strong> <strong>do</strong> produto.<br />

Turbo<br />

Este equipamento proporciona menor tempo <strong>de</strong> cozimento à solução <strong>de</strong>vi<strong>do</strong> a agitação<br />

extremamente elevada. O turbo Santa Clara é o mais encontra<strong>do</strong> no merca<strong>do</strong> brasileiro e funciona<br />

da seguinte forma: o cisalhamento <strong>do</strong>s grânulos incha<strong>do</strong>s é realiza<strong>do</strong> por hélices centrais que giram<br />

12

aproximadamente 6000 RPM e um outro eixo, coaxial ao eixo das hélices centrais, com duas<br />

gran<strong>de</strong>s pás que giram à 2000RPM em senti<strong>do</strong> contrário ao outro eixo.<br />

No caso da receita <strong>de</strong> goma conter ami<strong>do</strong> a viscosida<strong>de</strong> final será diferente em cada cozinha<strong>do</strong>r<br />

apresenta<strong>do</strong>, por exemplo, quan<strong>do</strong> a receita <strong>de</strong> goma for preparada no cozinha<strong>do</strong>r turbo sua<br />

viscosida<strong>de</strong> final será a meta<strong>de</strong> da viscosida<strong>de</strong> no cozinha<strong>do</strong>r tipo panela aberta.<br />

i. Tipos <strong>de</strong> Teares<br />

O entrelaçamento <strong>do</strong> urdume com a trama é feito no tear (on<strong>de</strong> o fio <strong>do</strong> urdume se costuma <strong>de</strong>signar<br />

simplesmente por fio e o fio <strong>de</strong> trama por passagem) sen<strong>do</strong> necessárias três OPERAÇÕES<br />

FUNDAMENTAIS.<br />

A FORMAÇÃO DA CALA que consiste na separação <strong>do</strong>s fios da teia em duas folhas,<br />

forman<strong>do</strong> um túnel conheci<strong>do</strong> por cala.<br />

A INSERÇÃO DE TRAMA que consiste na passagem <strong>do</strong> fio <strong>de</strong> trama no interior da cala, ao<br />

longo da largura <strong>do</strong> teci<strong>do</strong>.<br />

O BATIMENTO DO PENTE que consiste em empurrar a passagem inserida contra o teci<strong>do</strong><br />

já forma<strong>do</strong>, até um ponto <strong>de</strong>signa<strong>do</strong> por “frente <strong>do</strong> teci<strong>do</strong>”.<br />

Estas funções primárias <strong>de</strong>vem encontrar-se sincronizadas, <strong>de</strong> mo<strong>do</strong> que as operações<br />

ocorram na seqüência correta, não interferin<strong>do</strong> umas com as outras. Os teares po<strong>de</strong>m ser<br />

diferencia<strong>do</strong>s pelos seus sistemas <strong>de</strong> inserção da trama e pelos seus sistema <strong>de</strong> abertura da cala.<br />

TEARES DE LANÇADEIRA<br />

Neste sistema <strong>de</strong> inserção, a trama é conduzida <strong>de</strong> um la<strong>do</strong> a outro, através da lança<strong>de</strong>ira que se<br />

constitui <strong>de</strong> um dispositivo <strong>de</strong> ma<strong>de</strong>ira resistente on<strong>de</strong> se acomodam as espulas com os fios <strong>de</strong><br />

trama.<br />

A lança<strong>de</strong>ira <strong>de</strong>sliza sobre a camada inferior <strong>do</strong>s fios da cala, sobre a mesa batente. Este contato<br />

po<strong>de</strong> causar problemas <strong>de</strong> rupturas. A lança<strong>de</strong>ira é acomodada em cada extremo num dispositivo<br />

chama<strong>do</strong> CAIXA DE LANÇADEIRAS on<strong>de</strong> ela é freada e parada após cada inserção.<br />

A lança<strong>de</strong>ira recebe o impulso para atravessar a cala através <strong>do</strong> TACO, que está liga<strong>do</strong> à<br />

extremida<strong>de</strong> superior da ESPADA.<br />

Este movimento para inserção da lança<strong>de</strong>ira apresenta sua origem num excêntrico que trabalha<br />

contra uma roldana fixa à contra-espada que receben<strong>do</strong> o movimento, transfere-o à espada e<br />

conseqüentemente ao taco, impulsionan<strong>do</strong> a lança<strong>de</strong>ira através da cala.<br />

No tecimento <strong>de</strong> tramas <strong>de</strong> distintas cores, necessita-se <strong>de</strong> mais <strong>de</strong> uma caixa <strong>de</strong> lança<strong>de</strong>iras<br />

(CAIXA MÓVEL).<br />

A máquina <strong>de</strong> tecer <strong>de</strong> lança<strong>de</strong>iras é dita automática porque efetua a troca <strong>de</strong> espulas vazias por<br />

espulas cheias sem a ação direta <strong>do</strong> tecelão. Esta troca po<strong>de</strong> ser feita por:<br />

TROCA DE LANÇADEIRA: on<strong>de</strong> ocorre a troca da lança<strong>de</strong>ira com espula vazia, por outra<br />

com espula cheia <strong>de</strong> fio.<br />

TROCA DE ESPULA: on<strong>de</strong> faz-se a troca somente da espula vazia, por outra espula cheia<br />

<strong>de</strong> fio.<br />

13

O sistema <strong>de</strong> troca automática da espula é feito por um dispositivo chama<strong>do</strong> magazine que<br />

apresenta as seguintes variáveis:<br />

MAGAZINE CIRCULAR: apropria<strong>do</strong> para teares com apenas uma cor <strong>de</strong> trama;<br />

MAGAZINE VERTICAL: para teares <strong>de</strong> 4 cores.<br />

To<strong>do</strong>s os teares com troca automática <strong>de</strong> espulas necessitam <strong>de</strong> um <strong>de</strong>tector <strong>do</strong> fim da espula em<br />

trabalho para que a espula em trabalho não fique totalmente vazia. Este elemento é o DETECTOR<br />

DE TRAMA ou APALPADOR. Existem três tipos <strong>de</strong> <strong>de</strong>tectores <strong>de</strong> trama:<br />

MODELO MECÂNICO: on<strong>de</strong> a <strong>de</strong>tecção é realizada com o apalpa<strong>do</strong>r, pulsan<strong>do</strong> no<br />

diâmetro externo da espula no momento em que a lança<strong>de</strong>ira se encontra estacionada na<br />

caixa <strong>de</strong> lança<strong>de</strong>ira.<br />

MODELO ELÉTRICO: on<strong>de</strong> pontas metalizadas tocam suavemente a superfície da espula<br />

recoberta por uma lâmina metálica, ou <strong>de</strong> pintura metalizada.<br />

MODELO OPTICO: on<strong>de</strong> produz-se um fino raio <strong>de</strong> luz que é refleti<strong>do</strong> por uma cinta<br />

especial alojada no núcleo da espula. Esta cinta <strong>de</strong>volve o raio <strong>de</strong> luz que é capta<strong>do</strong> por uma<br />

célula que <strong>de</strong>senca<strong>de</strong>ia o processo <strong>de</strong> troca da espula.<br />

TEARES DE LANÇADEIRAS DE PINÇA<br />

É uma evolução <strong>do</strong> antigo tear <strong>de</strong> lança<strong>de</strong>ira. É pareci<strong>do</strong> com o tear <strong>de</strong> lança<strong>de</strong>ira, porém, no lugar<br />

da lança<strong>de</strong>ira convencional utiliza-se uma pinça que possui uma menor massa e não carrega consigo<br />

uma espula. A trama neste sistema vem diretamente <strong>do</strong>s cones que alimentam a trama <strong>do</strong>s <strong>do</strong>is la<strong>do</strong>s<br />

<strong>do</strong> tear. A cada batida <strong>do</strong> pente é inserida uma trama, ora da direita ora da esquerda.<br />

O comprimento da trama, necessário para cada inserção, é medi<strong>do</strong> por cilindros <strong>de</strong> on<strong>de</strong> a trama é<br />

entregue à lança<strong>de</strong>ira. As pontas <strong>de</strong> trama são cortadas por uma tesoura e eliminadas por um canal<br />

<strong>de</strong> aspiração.<br />

As vantagens <strong>de</strong>ste processo sobre o tear <strong>de</strong> lança<strong>de</strong>iras são:<br />

Eliminação <strong>do</strong> processo <strong>de</strong> espulagem;<br />

Não há variação da massa da pinça (pois não há espula cheia nem vazia);<br />

Redução <strong>de</strong> <strong>de</strong>feitos como barramento e falta <strong>de</strong> trama.<br />

TEARES DE PROJÉTIL<br />

Estes teares começaram a ser produzi<strong>do</strong>s pela empresa suíça Sulzer nos anos 50. O nome projétil<br />

vem da acentuada redução <strong>de</strong> massa <strong>do</strong> portatrama (<strong>de</strong> 400g (lança<strong>de</strong>ira) para 40g (projétil).<br />

A inserção da trama ocorre apenas <strong>de</strong> um la<strong>do</strong> da máquina (la<strong>do</strong> esquer<strong>do</strong>) e existem vários<br />

projéteis em uso durante o trabalho <strong>de</strong> tecimento.<br />

No interior <strong>do</strong> projétil existe uma pequena pinça que pren<strong>de</strong> a ponta da trama que foi apresentada.<br />

O percurso <strong>do</strong> projétil é orienta<strong>do</strong> por alguns guias metálicos solidários à mesa batente. O pequeno<br />

distanciamento entre os sucessivos guias asseguram que o projétil seja sempre guia<strong>do</strong> por vários<br />

<strong>de</strong>les.<br />

14

Durante o movimento <strong>de</strong> batida <strong>do</strong> pente, os guias recuam se posicionan<strong>do</strong> abaixo <strong>do</strong>s fios <strong>de</strong><br />

urdume para dar espaço para a batida <strong>do</strong> pente.<br />

Após cada inserção, os fios <strong>de</strong> trama são corta<strong>do</strong>s e as suas extremida<strong>de</strong>s são inseridas na cala e<br />

tecidas com o fio <strong>de</strong> trama seguinte. Resultan<strong>do</strong> daí, ourelas sólidas, capazes <strong>de</strong> resistir a todas as<br />

solicitações mecânicas.<br />

Se até os anos 50, as máquinas <strong>de</strong> tecer <strong>de</strong> lança<strong>de</strong>ira produziam movimento <strong>do</strong> pente por<br />

mecanismo <strong>de</strong> biela e virabrequim, uma novida<strong>de</strong> importante foi o movimento <strong>do</strong> pente por meio <strong>de</strong><br />

excêntrico. Isto permite que o pente fique em repouso durante um centro número <strong>de</strong> graus <strong>de</strong><br />

rotação.<br />

Este sistema <strong>de</strong> excêntrico tem um conceito tecnológico muito importante. Ele é constituí<strong>do</strong> <strong>de</strong> duas<br />

levas conjugadas. A oscilação da mesa batente é produzida com <strong>do</strong>is excêntricos que trabalham<br />

alterna<strong>do</strong>s, um provoca o retrocesso da mesa batente e o outro, o avanço.<br />

TEARES DE PINÇA UNILATERAL<br />

Também conheci<strong>do</strong>s como teares <strong>de</strong> pinça rígida unilateral, estes teares possuem uma única pinça<br />

que fica <strong>do</strong> la<strong>do</strong> oposto da entrada da trama na cala.<br />

O princípio <strong>de</strong> funcionamento <strong>de</strong>ste tear é simples e seguro, a pinça atravessa a cala e busca a trama<br />

que é apresentada no la<strong>do</strong> oposto. Pinçada a trama, a pinça retorna, <strong>de</strong>positan<strong>do</strong> a trama na cala.<br />

Uma tesoura corta a trama rente à ourela.<br />

Este tear po<strong>de</strong> tecer tramas grossas, irregulares ou com fio fantasia, sen<strong>do</strong> assim recomenda<strong>do</strong> para<br />

teci<strong>do</strong>s cuja velocida<strong>de</strong> <strong>de</strong> produção não é importante, pois a velocida<strong>de</strong> <strong>de</strong> inserção é reduzida<br />

porque a pinça realiza meta<strong>de</strong> <strong>de</strong> seu trajeto em vazio.<br />

TEARES DE PINÇA BILATERAL COM TRANSFERÊNCIA<br />

É também conheci<strong>do</strong> apenas por tear <strong>de</strong> pinças. Neste tipo <strong>de</strong> tear as pinças po<strong>de</strong>m receber seu<br />

movimento <strong>de</strong> hastes rígidas ou cintas flexíveis.<br />

A trama é levada por uma das pinças até o meio da cala, on<strong>de</strong> é transferida para a outra pinça que<br />

fará o restante <strong>do</strong> percurso da trama. A velocida<strong>de</strong> <strong>de</strong> produção é muito maior que o sistema<br />

unilateral visto que não há inserção vazia.<br />

A pinçagem da trama po<strong>de</strong> ser positiva ou negativa:<br />

No pinçamento positivo, a pinça é <strong>do</strong>tada <strong>de</strong> duas lâminas pressionadas elasticamente que<br />

agem conforme a trama chega à pinça, isto é, a ação da pinçagem é orientada pela trama.<br />

No pinçamento negativo, a trama e a pinça são governadas por mecanismos externos,<br />

in<strong>de</strong>pen<strong>de</strong>ntes da trama.<br />

A vantagem <strong>do</strong> pinçamento negativo é a possibilida<strong>de</strong> <strong>de</strong> um aumento da velocida<strong>de</strong> <strong>do</strong> tear.<br />

As cintas que conduzem as pinças são flexíveis e po<strong>de</strong>m ser lisas ou perfuradas. No caso das cintas<br />

perfuradas, estas são movidas por rodas <strong>de</strong>ntadas que se encaixam na cinta. Nas cintas lisas este<br />

15

movimento é executa<strong>do</strong> <strong>de</strong>vi<strong>do</strong> ao atrito da cinta com uma roda lisa. Quan<strong>do</strong> as cintas são<br />

recolhidas da cala após cada inserção, estas ficam embaixo da mesa batente.<br />

TEARES JATO DE AR<br />

Neste tipo <strong>de</strong> tecnologia a trama é inserida através <strong>de</strong> um jato <strong>de</strong> ar que é expeli<strong>do</strong> pela cala. Este ar<br />

<strong>de</strong>verá ser isento <strong>de</strong> partículas <strong>de</strong> poeira, óleo, umida<strong>de</strong> e estar em temperatura ambiente. Convém<br />

que a instalação <strong>de</strong> ar comprimi<strong>do</strong> sempre tenha compressores ociosos para eventuais manutenções.<br />

Numa tecelagem com máquinas jato <strong>de</strong> ar, a climatização é mais exigida que em outras tecnologias,<br />

pois em cada inserção é joga<strong>do</strong> ar seco na sala, que precisa ser climatiza<strong>do</strong> com uma certa umida<strong>de</strong><br />

relativa, caso contrário, o andamento das máquinas po<strong>de</strong> ser severamente prejudica<strong>do</strong>.<br />

Existem teares a jato <strong>de</strong> ar com uma saída e várias saídas (multi-jatos <strong>de</strong> ar), que possibilitam o<br />

tecimento com mais cores e títulos <strong>de</strong> trama.<br />

O que direciona o fluxo <strong>de</strong> ar com a trama na cala são os condutores, que po<strong>de</strong>m ser externos ao<br />

pente ou perfila<strong>do</strong>s ao pente. Normalmente os bicos <strong>de</strong> ar são monta<strong>do</strong>s na mesa batente, o que lhes<br />

proporciona o movimento <strong>de</strong> vai-vém e a possibilida<strong>de</strong> <strong>de</strong> regulagens mais precisas no momento da<br />

inserção variam em função <strong>do</strong> tipo <strong>de</strong> fio (liso ou piloso) e em função <strong>do</strong> título da trama. Fios mais<br />

grossos necessitam <strong>de</strong> maior pressão e consumo <strong>de</strong> ar.<br />

TEAR B<strong>IF</strong>ÁSICO<br />

O tear bifásico nada mais é <strong>do</strong> que <strong>do</strong>is teares (A,B) <strong>de</strong>fasa<strong>do</strong>s em 180º, uni<strong>do</strong>s por um conjunto<br />

central que contém os elementos <strong>de</strong> inserção. A inserção é realizada por uma haste rígida que<br />

contém uma pinça em cada uma das extremida<strong>de</strong>s. Quan<strong>do</strong> a pinça está totalmente inserida no la<strong>do</strong><br />

(A) que está com a cala aberta, <strong>do</strong> outro la<strong>do</strong> (B) estará fora da cala e o tear estará baten<strong>do</strong> a trama<br />

anteriormente inserida. Logo após, a pinça retorna da cala (A) e começa a inserção em (B) e assim<br />

sucessivamente.<br />

16

Padronagem <strong>de</strong> Teci<strong>do</strong>s Planos<br />

I. Construções Tipicas <strong>de</strong> Alguns Artigos<br />

São inúmeras as possibilida<strong>de</strong>s <strong>de</strong> combinação entre fios e ligamentos. Seria impossível fazer-se um<br />

levantamento <strong>de</strong> to<strong>do</strong>s os tipos <strong>de</strong> teci<strong>do</strong>s existentes, uma vez que to<strong>do</strong>s os dias novas estruturas<br />

são criadas em todas as <strong>parte</strong>s <strong>do</strong> mun<strong>do</strong>.<br />

Existem, entretanto, certas construções que são bastante utilizadas em todas as tecelagens.<br />

Apresentaremos aqui, algumas das mais usuais, com a finalida<strong>de</strong> <strong>de</strong> possibilitar uma comparação<br />

entre os elementos que compõe esses teci<strong>do</strong>s.<br />

As estruturas a seguir são típicas <strong>de</strong> diversos artigos, apresenta<strong>do</strong>s com seu nome comercial. A<br />

maior <strong>parte</strong> tem ligamento TELA, segui<strong>do</strong> pela SARJA e, finalmente pelo CETIM, que são os<br />

ligamentos fundamentais. Outros ligamentos são também relaciona<strong>do</strong>s, possibilitan<strong>do</strong> uma<br />

comparação mais <strong>de</strong>talhada.<br />

i. Estruturas Típicas em Ligamento Tela<br />

O ligamento tela é o mais simples <strong>do</strong>s ligamentos e é, também o que possibilita maiores contrações<br />

<strong>de</strong> urdume e trama, o que po<strong>de</strong> ser observa<strong>do</strong> na coluna diferença. Na média essa contração está em<br />

torno <strong>de</strong> 12%, po<strong>de</strong>n<strong>do</strong> alcançar até pouco mais <strong>de</strong> 20% nos casos <strong>de</strong> teci<strong>do</strong>s <strong>de</strong> estrutura fechada.<br />

Estruturas abertas apresentam contrações menores.<br />

Não obstante isso, é o ligamento utiliza<strong>do</strong> nos teci<strong>do</strong>s mais leves, uma vez que o entrelaçamento<br />

pren<strong>de</strong> bem os fios, ainda que os fatores <strong>de</strong> cobertura <strong>de</strong> urdume e trama sejam baixos, reduzin<strong>do</strong> a<br />

possibilida<strong>de</strong> <strong>de</strong> esgarçamento.<br />

Teci<strong>do</strong>s em ligamento tela são utiliza<strong>do</strong>s nas mais diversas finalida<strong>de</strong>s, <strong>de</strong>s<strong>de</strong> vestuário, até uso<br />

técnico e industrial, po<strong>de</strong>n<strong>do</strong> ser cru, estampa<strong>do</strong>, tinto em peça ou, com fio tinto.<br />

Cambraia<br />

Teci<strong>do</strong> bastante fino, sempre leve (inferior a 135 g/m 2 ), normalmente em algodão puro, sen<strong>do</strong><br />

também bastante apreciada a cambraia <strong>de</strong> linho. Possui uso, principalmente, em camisas masculinas<br />

e blusas femininas.<br />

Organdi<br />

Teci<strong>do</strong> bastante fino, sempre leve (inferior a 135 g/m 2 ), normalmente em algodão puro, sen<strong>do</strong><br />

também utilizada a poliamida, a viscose e o acetato, sen<strong>do</strong> bastante aprecia<strong>do</strong> o organdi <strong>de</strong> seda,<br />

que recebe o nome especial <strong>de</strong> organza. Possui uso, principalmente, em roupas femininas.<br />

Voile<br />

Teci<strong>do</strong> bastante fino, sempre leve (inferior a 135 g/m 2 ), normalmente em algodão puro, sen<strong>do</strong><br />

também utilizadas misturas <strong>de</strong> algodão com poliéster para artigos mais baratos. Possui uso,<br />

principalmente, em camisas masculinas e blusas femininas.<br />

Gaze Cirúrgica<br />

Teci<strong>do</strong> bastante fino, sempre leve (inferior a 135 g/m 2 ), sempre em algodão puro, trata<strong>do</strong> para darlhe<br />

características hidrófilas.<br />

17

Tricoline<br />

Teci<strong>do</strong> fino, sempre leve (inferior a 135 g/m 2 ), em algodão puro. Possui uso, principalmente, em<br />

camisas masculinas, blusas femininas, vesti<strong>do</strong>s e saias.<br />

Popeline<br />

São teci<strong>do</strong>s leves ou médios quanto à <strong>de</strong>nsida<strong>de</strong> superficial (inferior a 135 g/m 2 , até 270 g/m 2 ),<br />

sempre com estrutura fechada, em algodão puro, ou em misturas <strong>de</strong>ssa fibra com poliéster. Os fios<br />

são normalmente carda<strong>do</strong>s, sen<strong>do</strong> utiliza<strong>do</strong>s os pentea<strong>do</strong>s para artigos <strong>de</strong> melhor qualida<strong>de</strong>. Usa<strong>do</strong><br />

principalmente para vestuário.<br />

Flanela<br />

Teci<strong>do</strong> leve (inferior a 135 g/m 2 ), em algodão puro. Utiliza-se uma trama possui um título<br />

aproximadamente o <strong>do</strong>bro <strong>do</strong> respectivo urdume. O uso da trama mais grossa justifica-se pelo<br />

acabamento que lhe será da<strong>do</strong>, on<strong>de</strong> os pêlos serão levanta<strong>do</strong>s.<br />

Feito com fio tinto são utiliza<strong>do</strong>s em vestuário, como camisas masculinas para inverno, por<br />

exemplo. Tinto em peça e produzi<strong>do</strong> com fios <strong>de</strong> baixa qualida<strong>de</strong>, são utiliza<strong>do</strong>s para panos <strong>de</strong><br />

limpeza e polimento.<br />

ii. Estruturas Típicas <strong>do</strong> Ligamento Sarja<br />

O ligamento sarja é o primeiro mais complexo <strong>de</strong>pois <strong>do</strong> ligamento tela. Os teci<strong>do</strong>s em ligamento<br />

sarja são principalmente utiliza<strong>do</strong>s para vestuário, particularmente em roupas profissionais, como<br />

macacão, avental e em outros teci<strong>do</strong>s on<strong>de</strong> uma construção forte é fundamental. Destaca-se a sua<br />

utilização em jeans que, se atualmente é um importante item da moda, teve sua origem como<br />

vestimenta <strong>de</strong> garimpeiros.<br />

É freqüentemente mais firme que o teci<strong>do</strong> em ligamento tela, ten<strong>do</strong> menos tendência a sujar-se,<br />

apesar <strong>de</strong> ser <strong>de</strong> limpeza mais difícil na lavagem. Normalmente o teci<strong>do</strong> é tinto em peça, exceção ao<br />

teci<strong>do</strong> <strong>de</strong>nim (on<strong>de</strong> o urdume é tinto e a trama é <strong>de</strong> fio cru). Nada impe<strong>de</strong> que seja estampa<strong>do</strong>,<br />

sen<strong>do</strong> isso, entretanto, raro <strong>de</strong> ocorrer.<br />

Brim<br />

Teci<strong>do</strong> bastante popular, <strong>de</strong> <strong>de</strong>nsida<strong>de</strong> superficial média, (entre 136 e 270 g/m 2 ), normalmente em<br />

algodão puro ou misturas <strong>de</strong>sta fibra, ou <strong>de</strong> viscose com poliéster. Possui uso, principalmente, em<br />

calças e roupas profissionais. O ligamento utiliza<strong>do</strong> é a sarja 2/1, geralmente com diagonal à<br />

esquerda conforme a figura abaixo:<br />

Ilustração 145:<br />

Ligamento <strong>do</strong><br />

Brim.<br />

18

Sarja 1/3<br />

Teci<strong>do</strong> <strong>de</strong> <strong>de</strong>nsida<strong>de</strong> superficial leve (até 135 g/m 2 ), nas estruturas relacionadas a seguir, po<strong>de</strong><br />

entretanto, ser também <strong>de</strong> <strong>de</strong>nsida<strong>de</strong> superficial média, normalmente em algodão puro, ou misura<br />

<strong>de</strong>ssa fibra, ou <strong>de</strong> viscose com poliéster. Os fios são carda<strong>do</strong>s po<strong>de</strong>n<strong>do</strong> ter gran<strong>de</strong> varieda<strong>de</strong> <strong>de</strong><br />

títulos. É um teci<strong>do</strong> pouco produzi<strong>do</strong>, para uso, principalmente, em vestuário.<br />

Sarja 3/1<br />

Ilustração 146:<br />

Ligamento Sarja 1/3.<br />

Teci<strong>do</strong> bastante popular, <strong>de</strong> <strong>de</strong>nsida<strong>de</strong> superficial média ou pesada, (entre 136 e 270 e superior a<br />

271 g/m 2 ), normalmente em algodão puro, ou mistura <strong>de</strong>ssa fibra, ou <strong>de</strong> viscose com poliéster. Para<br />

uso principalmente, em roupas esportes ou profissionais.<br />

Denim<br />

Ilustração 147:<br />

Ligamento Sarja 3/1.<br />

Provavelmente o teci<strong>do</strong> mais popular atualmente. Trata-se <strong>de</strong> um tipo especial <strong>de</strong> brim, on<strong>de</strong> o fio<br />

<strong>de</strong> urdume é tinto (geralmente em azul índigo) e trama crua. A <strong>de</strong>nsida<strong>de</strong> superficial é média ou<br />

pesada (entre 136 e 270 e superior a 271 g/m 2 ), sempre em algodão puro. Possui uso,<br />

principalmente, em roupas esportes ou profissionais.<br />

Ilustração 148:<br />

Ligamento Denim.<br />

19

iii. Estruturas Típicas <strong>do</strong> Ligamento Cetim<br />

O ligamento cetim é o mais complexo <strong>do</strong>s ligamentos fundamentais. Os teci<strong>do</strong>s em ligamento cetim<br />

são principalmente utiliza<strong>do</strong>s para vestuário (particularmente para roupas <strong>de</strong> noite) para forros <strong>de</strong><br />

casacos e paletós e para <strong>de</strong>coração, estan<strong>do</strong> frenqüentemente liga<strong>do</strong> à idéia <strong>de</strong> luxo.<br />

É normalmente menos firme que o teci<strong>do</strong> em ligamento tela ou em sarja. O reflexo <strong>de</strong> luz <strong>do</strong>s fios<br />

flutuantes possibilitam ao teci<strong>do</strong> o brilho que aparece na direção <strong>do</strong>s fios <strong>de</strong> maior cobertura. Tem<br />

melhor caimento que os teci<strong>do</strong>s em tela e em sarja. Tem menos tendência a sujar-se, sen<strong>do</strong> <strong>de</strong><br />

limpeza mais fácil na lavagem. Quanto mais quadros <strong>de</strong> liços tiver a repetição, maior será a<br />

cobertura <strong>do</strong> urdume. Normalmente, o teci<strong>do</strong> é tinto em peça. Mas nada impe<strong>de</strong> que seja<br />

estampa<strong>do</strong>, sen<strong>do</strong> isso, entretanto, raro <strong>de</strong> ocorrer.<br />

Cetim <strong>de</strong> Urdume 5 Quadros<br />

Teci<strong>do</strong> sempre fecha<strong>do</strong>, <strong>de</strong> <strong>de</strong>nsida<strong>de</strong> superficial leve ou média, (inferior a 135 e até 270 g/m 2 ),<br />

normalmente em algodão puro, ou misturas <strong>de</strong>ssa fibra, ou <strong>de</strong> viscose com poliéster. Os fios po<strong>de</strong>m<br />

ser carda<strong>do</strong>s ou pentea<strong>do</strong>s.<br />

Cetim <strong>de</strong> Trama 5 Quadros<br />

Ilustração 149: Ligamento<br />

<strong>do</strong> Cetim <strong>de</strong> Urdume 5<br />

Quadros.<br />

Ilustração 150:<br />

Ligamento <strong>do</strong> Cetim <strong>de</strong><br />

Trama 5 Quadros.<br />

Teci<strong>do</strong> sempre fecha<strong>do</strong>, <strong>de</strong> <strong>de</strong>nsida<strong>de</strong> superficial leve, (inferior a 135 g/m 2 ), normalmente em<br />

algodão puro, ou misturas <strong>de</strong>ssa fibra, ou <strong>de</strong> viscose com poliéster. Os fios po<strong>de</strong>m ser carda<strong>do</strong>s ou<br />

pentea<strong>do</strong>s.<br />

20

O Nãoteci<strong>do</strong> e a Tecnologia <strong>do</strong>s Nãoteci<strong>do</strong>s (TNT)<br />

I. Definição<br />

Conforme a norma NBR-13370, Nãoteci<strong>do</strong> é uma estrutura plana, flexível e porosa, constituída <strong>de</strong><br />

véu ou manta <strong>de</strong> fibras ou filamentos, orienta<strong>do</strong>s direcionalmente ou ao acaso, consolida<strong>do</strong>s por<br />

processo mecânico (fricção) e/ou químico (a<strong>de</strong>são) e/ou térmico (coesão) e combinações <strong>de</strong>stes.<br />

O Nãoteci<strong>do</strong> também é conheci<strong>do</strong> como Nonwoven (inglês), Noteji<strong>do</strong> (espanhol). Tessuto<br />

Nontessuto (italiano), Nontissé (francês) e Vliesstoffe (alemão).<br />

II. Origem da Produção<br />

Os Nãoteci<strong>do</strong>s surgiram sob pressões e circustâncias externas tais como:<br />

A necessida<strong>de</strong> <strong>de</strong> simplificar o processo têxtil;<br />

A necessida<strong>de</strong> <strong>de</strong> <strong>de</strong>senvolver novos tipos <strong>de</strong> produtos têxteis;<br />

A necessida<strong>de</strong> crescente da reciclagem <strong>de</strong> resíduos e fibras;<br />

A possibilida<strong>de</strong> <strong>de</strong> aplicação e <strong>de</strong>senvolvimento <strong>de</strong> outras áreas industriais.<br />

Estas circunstâncias persistem. Porém, é difícil estabelecer uma data para a real invenção ou<br />

aparecimento <strong>do</strong>s Nãoteci<strong>do</strong>s.<br />

Quan<strong>do</strong> citamos a indústria papeleira, o primeiro produto a apresentar uma textura parecida com o<br />

Nãoteci<strong>do</strong> surgiu no Egito, no ano <strong>de</strong> 2.400 a.C. No século XV, iniciou-se o <strong>de</strong>senvolvimento da<br />

indústria papeleira e, em 1.799, o francês Louis Robert inventou o<br />

primeiro equipamento para a fabricação <strong>de</strong> papel <strong>de</strong>scontínuo.<br />

Em 1.860, nos EUA, produziu-se a primeira roupa <strong>de</strong> papel, Henry e Sealy Fourdrinier<br />

<strong>de</strong>senvolveram a máquina <strong>de</strong> fabricação <strong>de</strong> papel, que passou a ser contínua; o equipamento é<br />

conheci<strong>do</strong> atualmente como Fourdrinier.<br />

Em 1.930 iniciaram-se nos EUA as primeiras experiências para fabricação <strong>de</strong> Nãoteci<strong>do</strong> <strong>de</strong> celulose<br />

consolida<strong>do</strong> com látex. Por volta <strong>de</strong> 1957, observou-se uma estrutura semelhante ao Nãoteci<strong>do</strong>,<br />

fabrica<strong>do</strong> em equipamentos da indústria <strong>de</strong> papel, usan<strong>do</strong>-se polpa <strong>de</strong> celulose, bambu, asbestos,<br />

algodão, raiom viscose, poliamida, vidro, poliéster e outras fibras químicas.<br />

Do la<strong>do</strong> têxtil, a invenção para obtenção <strong>do</strong> Nãoteci<strong>do</strong> po<strong>de</strong> ser conferida à Carta Britânica n° 114,<br />

concedida em 1.853 à Bellford, que revelou o uso <strong>de</strong> cardas, esteiras <strong>de</strong> transporte, impregnação,<br />

secagem para a fabricação <strong>de</strong> mantas ou almofadas <strong>de</strong> algodão para a indústria <strong>de</strong> estofa<strong>do</strong>s,<br />

colchões <strong>de</strong> mola, etc.<br />

Por obtenção <strong>de</strong> multicamadas, estes produtos po<strong>de</strong>m ser fabrica<strong>do</strong>s em qualquer espessura.<br />

O processo <strong>de</strong> consolidação por agulhagem data <strong>do</strong> final <strong>do</strong> século XVIII, quan<strong>do</strong> a primeira<br />

agulha<strong>de</strong>ira foi produzida por William Bywater, na cida<strong>de</strong> <strong>de</strong> Leeds, Inglaterra, tornan<strong>do</strong>-se<br />

conhecida somente a partir <strong>de</strong> 1.920.<br />

21

Na década <strong>de</strong> 50, começaram a ser instaladas as primeiras gran<strong>de</strong>s fábricas <strong>de</strong> Nãoteci<strong>do</strong>s da<br />

América <strong>do</strong> Norte, México e Europa. A técnica <strong>de</strong> costura <strong>de</strong>senvolvida no início <strong>de</strong> 1.945 ficou<br />

mais conhecida a partir <strong>de</strong> 1.959, quan<strong>do</strong> surgiu o equipamento fabrica<strong>do</strong> na Alemanha Oriental,<br />

<strong>de</strong>nomina<strong>do</strong> Maliwatt.<br />

A década <strong>de</strong> 60 marca o lançamento <strong>do</strong> Nãoteci<strong>do</strong> no merca<strong>do</strong> como matéria-prima industrial e<br />

como produto <strong>de</strong> consumo. Em 1.960, apareceram as primeiras patentes para a fabricação <strong>do</strong><br />

Nãoteci<strong>do</strong> <strong>de</strong> filamento contínuo através da fiação por fusão.<br />

No início ainda <strong>de</strong> 1.960, surgiu o Nãoteci<strong>do</strong> através da tecnologia <strong>de</strong> fabricação <strong>de</strong> papel. Como<br />

este equipamento não era apropria<strong>do</strong>, dsenvolveu-se um especialmente para a fabricação <strong>de</strong><br />

Nãoteci<strong>do</strong>s por via úmida.<br />

A década <strong>de</strong> 70 encontra a Indústria <strong>de</strong> Nãoteci<strong>do</strong>s em pela ascensão, com gran<strong>de</strong>s<br />

<strong>de</strong>senvolvimentos e novas tecnologias <strong>de</strong> processos e matérias-primas.<br />

III. Matérias-Primas Utilizadas<br />

Na maioria <strong>do</strong>s casos, as fibras/filamentos representam a principal matéria-prima <strong>do</strong>s Nãoteci<strong>do</strong>s.<br />

Sua proporção nos produtos finais varia <strong>de</strong> 30% a 100%.<br />

As proprieda<strong>de</strong>s das fibras/filamentos somadas às fornecidas pelo processo <strong>de</strong> fabricação <strong>de</strong>finem<br />

as características finais <strong>do</strong>s Nãoteci<strong>do</strong>s.<br />

i. Tipos <strong>de</strong> Fibras/Filamentos<br />

Artificiais<br />

Naturais<br />

Sintéticas<br />

Viscose, vidro, silicone, acetato;<br />

Lã, algodão, coco, sisal, cashmere, asbesto,<br />

metálicas (níquel-cromo, césio-cromo) e<br />

cerâmicas;<br />

Poliéster, polipropileno, poliamida, polietileno,<br />

policarbonato, acrílica.<br />

Tabela 8: Fonte: ABINT - Associação Brasileira das Indústrias <strong>de</strong> Nãoteci<strong>do</strong>s e Teci<strong>do</strong>s Técnicos.<br />

IV. Processo <strong>de</strong> Fabricação <strong>do</strong>s Nãoteci<strong>do</strong>s<br />

A produção <strong>de</strong> Nãoteci<strong>do</strong>s aplica e combina tecnolgia <strong>de</strong> diversas indústrias, como a têxtil, a<br />

papeleira, <strong>de</strong> couro, <strong>de</strong> plástico, po<strong>de</strong>n<strong>do</strong> a qualquer momento, surgir novas tecnologias.<br />

A produção po<strong>de</strong> ser <strong>de</strong>scrita como abaixo:<br />

22

i. Formação da Manta (Web Forming)<br />

A manta, estrutura ainda não consolidada, é formada por uma ou mais camadas <strong>de</strong> véus <strong>de</strong> fibras ou<br />

filamentos obti<strong>do</strong>s por três processos distintos:<br />

Via Seca (Dry Laid), que inclui os Nãoteci<strong>do</strong>s fabrica<strong>do</strong>s:<br />

via carda/cardagem (car<strong>de</strong>d);<br />

Ilustração 151: Processo <strong>de</strong> Formação da Manta Via Carda.<br />

Fonte: EDANA (2003).<br />

via aérea/fluxo <strong>de</strong> ar (air laid).<br />

Ilustração 152: Processo <strong>de</strong> Formação da Manta Via Aérea.<br />

Fonte: EDANA (2003).<br />

23

Via Úmida (Wet Laid).<br />

Ilustração 153: Processo <strong>de</strong> Formação da Manta Via Úmida.<br />

Fonte: EDANA (2003).<br />

Via Fundida (Molten Laid), que inclui os Nãoteci<strong>do</strong>s fabrica<strong>do</strong>s:<br />

por fiação contínua/extrusão (spunbon<strong>de</strong>d/spunweb);<br />

via sopro (meltblow).<br />

A estrutura da manta po<strong>de</strong> ter as fibras orientadas em uma única direção (Nãoteci<strong>do</strong>s orienta<strong>do</strong>s), ou<br />

dispostas em forma cruzada, ou ao acaso (Nãoteci<strong>do</strong>s <strong>de</strong>sorienta<strong>do</strong>s).<br />

ii. Consolidação da Manta<br />

Após a formação <strong>do</strong> véu ou da manta é necessário realizar a consolidação (união das fibras ou<br />

filamentos) que consiste <strong>de</strong> três méto<strong>do</strong>s básicos:<br />

Mecânico (Fricção), que po<strong>de</strong> ser por:<br />

Agulhagem (Needlepunched);<br />

Hidroentrelaçamento (spunlaced ou hydroentanglement);<br />

24

Costura (Stitchbon<strong>de</strong>d);<br />

Químico (A<strong>de</strong>são), por resinagem (Resin Bon<strong>de</strong>d);<br />

Térmico (Coesão), que é por termoliga<strong>do</strong> (Thermobon<strong>de</strong>d).<br />

Em gran<strong>de</strong> <strong>parte</strong> <strong>do</strong>s Nãoteci<strong>do</strong>s os tipos <strong>de</strong> consolidação acima cita<strong>do</strong>s também consistem no<br />

acabamento necessário ao produto final.<br />

a) CONSOLIDAÇÃO MECÂNICA<br />

Os méto<strong>do</strong>s <strong>de</strong> consolidação química e térmica envolvem a a<strong>de</strong>são entre as fibras, portanto,<br />

po<strong>de</strong>mos <strong>de</strong>fini-los como consolidação a<strong>de</strong>siva. O termo consolidação mecânica é da<strong>do</strong> para<br />

expressar a consolidação por forças friccionais e o entrelaçamento das fibras através <strong>de</strong> agulhagem,<br />

hidroentrelaçamento e consolidação coser-tricotar.<br />

CONSOLIDAÇÃO POR AGULHAGEM<br />

A técnica <strong>de</strong> agulhagem é <strong>de</strong>finida como o entrelaçamento mecânico <strong>de</strong> fibras com a utilização <strong>de</strong><br />

agulhas com farpas. Estes nãoteci<strong>do</strong>s agulha<strong>do</strong>s são obti<strong>do</strong>s pelo entrelaçamento mecânico <strong>do</strong>s véus<br />

<strong>de</strong> fibras provenientes <strong>de</strong> uma carda, ou aerodinamicamente <strong>de</strong>posita<strong>do</strong>s, ou ainda véus <strong>de</strong><br />

filamentos contínuos.<br />

O processo <strong>de</strong> consolidação por agulhagem po<strong>de</strong> se apresentar basicamente da seguinte forma:<br />

Ilustração 154: Processo <strong>de</strong> Consolidação por Agulhagem.<br />

Fonte: EDANA (2003).<br />

O conceito básico da agulhagem é aparentemente simples: o véu fica estendi<strong>do</strong> entre duas esteiras<br />

estacionárias, a mesa inferior e o extrator. O véu é então perfura<strong>do</strong> por um gran<strong>de</strong> número <strong>de</strong><br />

agulhas (cerca <strong>de</strong> 4000 agulhas/m) em toda a agulha<strong>de</strong>ira. As agulhas possuem geralmente um<br />

formato triangular e possuem saliências (farpas) nas pontas.<br />

Quan<strong>do</strong> as agulhas penetram o véu, as farpas capturam algumas fibras e as puxa através <strong>de</strong> outras<br />

fibras. Quan<strong>do</strong> a agulha sobe, o entrelaçamento forma<strong>do</strong> pelas fibras se mantém consolidan<strong>do</strong> assim<br />

o véu.<br />

25

A AGULHADEIRA<br />

A tábua <strong>de</strong> agulhas: a tábua <strong>de</strong> agulhas é a base na qual as agulhas são fixadas. A tábua <strong>de</strong><br />

agulhas é então acoplada à mesa superior que <strong>de</strong>sce impulsionada por um excêntrico;<br />

Cilindros <strong>de</strong> entrada e cilindros <strong>de</strong> saída: são tipicamente os cilindros transporta<strong>do</strong>res que<br />

facilitam a movimentação <strong>do</strong> véu através da agulha<strong>de</strong>ira;<br />

Mesa inferior e extrator (stripper): o véu passa através <strong>de</strong> duas mesas, a mesa inferior (embaixo)<br />

e o extrator (em cima). Nessas mesas existem orifícios por on<strong>de</strong> as agulhas atravessam o véu. A<br />

mesa inferior serve como suporte para a agulhagem e o extrator <strong>de</strong>spren<strong>de</strong> as fibras das agulhas<br />

para que o véu avance.<br />

Ilustração 155: Agulha<strong>de</strong>ira. Fonte: Neumag.<br />

CONSOLIDAÇÃO HIDROENTRELAÇAMENTO<br />

O processo <strong>de</strong> hidroentrelaçamento foi inventa<strong>do</strong> como um meio <strong>de</strong> produzir um entrelaçamento<br />

similar ao da agulha<strong>de</strong>ira, porém, utilizan<strong>do</strong> um véu mais leve.<br />

Como o próprio nome já diz o processo <strong>de</strong> consolidação se dá com a aplicação <strong>de</strong> jatos d'água a<br />

pressões altíssimas (40 a 250 bar) através <strong>de</strong> orifícios <strong>de</strong> diâmetros muito pequenos.<br />

Um jato finíssimo <strong>de</strong>sse gênero é responsável pela consolidação <strong>do</strong> não teci<strong>do</strong> imitan<strong>do</strong> a lâmina<br />

das agulhas. O véu passa continuamente sob estes jatos e sobre uma esteira perfurada por on<strong>de</strong> a<br />

água é removida. Não se sabe exatamente o que acontece com o véu sob a ação <strong>do</strong>s jatos, mas sabese<br />

que as fibras sofrem uma torção ou entrelaçamento por causa da turbulência da água após atingir<br />

o véu.<br />

A técnica <strong>do</strong> hidroentrelaçamento po<strong>de</strong> ser aplicada nas mantas formadas pelos méto<strong>do</strong>s via seca,<br />

via úmida e via fundida.<br />

Após o entrelaçamento a manta consolidada é transportada para um cilindro seca<strong>do</strong>r, sen<strong>do</strong> o<br />

responsável <strong>de</strong> eliminar o excesso <strong>de</strong> umida<strong>de</strong>.<br />

Apesar <strong>de</strong> estas máquinas possuírem alta precisão em comparação com outros sistemas, e<br />

particularmente se comparada com as agulha<strong>de</strong>iras, elas são muito custosas e utilizam muita energia<br />

que também possui um alto custo.<br />

26

Outro problema consi<strong>de</strong>rável é o suprimento <strong>de</strong> água limpa aos jatos, com o pH correto e a<br />

temperatura correta. Gran<strong>de</strong> quantida<strong>de</strong> <strong>de</strong> água é necessária, então se precisa <strong>de</strong> um sistema <strong>de</strong><br />

reciclagem.<br />

Esta tecnologia confere um grau <strong>de</strong> pureza único, gran<strong>de</strong> suavida<strong>de</strong>, resistência, baixíssimo<br />

<strong>de</strong>sprendimento <strong>de</strong> partículas e alto po<strong>de</strong>r <strong>de</strong> absorção. O Nãoteci<strong>do</strong> consolida<strong>do</strong><br />

hidromecanicamente apresenta gran<strong>de</strong> porosida<strong>de</strong>, conseqüência <strong>do</strong>s orifícios presentes na esteira<br />

ou tambor, conferin<strong>do</strong> o seu alto po<strong>de</strong>r <strong>de</strong> absorção.<br />

Os Nãoteci<strong>do</strong>s consolida<strong>do</strong>s hidromecanicamente são a<strong>de</strong>qua<strong>do</strong>s para limpeza em geral <strong>de</strong><br />

equipamentos e lugares on<strong>de</strong> é necessário um ambiente limpo e sem contaminantes, como a<br />

indústria alimentícia, farmacêutica e <strong>de</strong> cosméticos.<br />

Porém, a maior aceitação <strong>de</strong>stes não teci<strong>do</strong>s encontra-se nos produtos médico-hospitalar<br />

<strong>de</strong>scartáveis, base para forros sintéticos, entretelas e palmilhas para calça<strong>do</strong>s.<br />

CONSOLIDAÇÃO COSER-TRICOTAR<br />