dokument s pÅÃklady bez odkazovaných souborů (PDF) - VUT UST

dokument s pÅÃklady bez odkazovaných souborů (PDF) - VUT UST

dokument s pÅÃklady bez odkazovaných souborů (PDF) - VUT UST

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Moderní metody konstruování řezných nástrojů<br />

pomocí systémů CAD/CAM/CAE<br />

Řešitel: Ing. Martin Madaj<br />

1. spoluřešitel: prof. Ing. Miroslav Píška, CSc.<br />

2. spoluřešitel: Ing. Jan Zouhar

Obsah<br />

1 O tomto <strong>dokument</strong>u 3<br />

1.1 Úvodní informace . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3<br />

1.2 Technické informace . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3<br />

1.3 Upozornění . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3<br />

2 Software použitý v rámci řešení projektu 4<br />

2.1 ANSYS LS-Dyna . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4<br />

2.2 ANSYS Workbench . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4<br />

2.3 Autodesk Design Review 2010 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4<br />

2.4 Autodesk Inventor Professional 2010 . . . . . . . . . . . . . . . . . . . . . . . . . . . 4<br />

2.5 LS-PrePost 2.4 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4<br />

2.6 NUMROTOplus . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4<br />

2.7 SolidWorks 2009 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5<br />

3 Soustružnický nůž 6<br />

3.1 CAD – 3D model soustružnického nože . . . . . . . . . . . . . . . . . . . . . . . . . . 6<br />

3.1.1 Modelování nožového držáku . . . . . . . . . . . . . . . . . . . . . . . . . . . 6<br />

3.1.2 Modelování břitové destičky . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6<br />

3.1.3 Vizualizace návrhu . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11<br />

3.2 CAE – pevnostní analýza soustružnického nože . . . . . . . . . . . . . . . . . . . . . 11<br />

3.2.1 Příprava geometrie modelu . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11<br />

3.2.2 Přenos modelu do Ansys Workbench . . . . . . . . . . . . . . . . . . . . . . . 12<br />

3.2.3 Materiálové vlastnosti . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13<br />

3.2.4 Kontakty . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14<br />

3.2.5 Síťování modelu . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14<br />

3.2.6 Obecná okrajová podmínka . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15<br />

3.2.7 Výběr výsledků pro zobrazení . . . . . . . . . . . . . . . . . . . . . . . . . . . 17<br />

3.2.8 Vyhodnocení výsledků . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17<br />

3.3 Soustružnický nůž jako interaktivní učební pomůcka . . . . . . . . . . . . . . . . . . . 18<br />

4 Šroubovitý vrták 22<br />

4.1 CAD – 3D model vrtáku . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23<br />

4.1.1 Současný stav problematiky modelování vrtacích nástrojů . . . . . . . . . . . . 23<br />

4.1.2 Tvorba 3D modelu vrtáku . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26<br />

4.2 CAM – výroba pomocí aplikace NUMROTOplus . . . . . . . . . . . . . . . . . . . . . 40<br />

4.2.1 Broušení na kulato . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40<br />

4.2.2 Přebroušení kanálů . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41<br />

4.2.3 Broušení drážky a výbrus špičky . . . . . . . . . . . . . . . . . . . . . . . . . 42<br />

4.2.4 Kontrola nástroje . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45<br />

5 Fréza 47<br />

5.1 CAD – 3D model frézy . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47<br />

5.1.1 Vytvoření frézy tažením profilu po šroubovici . . . . . . . . . . . . . . . . . . 48<br />

5.1.2 Vytvoření modelu tažením tělesa po šroubovici . . . . . . . . . . . . . . . . . 54<br />

5.1.3 Pokročilé metody tvorby a rekonstrukce 3D modelů . . . . . . . . . . . . . . . 56<br />

5.2 CAE – pevnostní analýza frézy . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 58<br />

5.2.1 Model . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59<br />

5.2.2 Materiálové vlastnosti . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59<br />

5.2.3 Silové zatížení . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59<br />

OBSAH 1

5.2.4 Výpočtová analýza . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 60<br />

5.2.5 Dosažené výsledky – statická analýza napjatosti a deformace . . . . . . . . . . 60<br />

5.3 Explicitní simulace procesu řezání . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 62<br />

5.3.1 Současný stav návrhu a kontroly čelních fréz . . . . . . . . . . . . . . . . . . . 63<br />

5.3.2 Současný vývoj simulací obrábění . . . . . . . . . . . . . . . . . . . . . . . . . 63<br />

5.3.3 Simulace tvorby třísky . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 64<br />

5.3.4 Vlastnosti explicitní MKP . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 65<br />

5.3.5 Formulace explicitní MKP . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 66<br />

5.3.6 Materiálové modely v explicitní MKP . . . . . . . . . . . . . . . . . . . . . . . 67<br />

5.3.7 Kritérium porušení materiálu . . . . . . . . . . . . . . . . . . . . . . . . . . . 68<br />

5.3.8 Modelování porušení materiálu . . . . . . . . . . . . . . . . . . . . . . . . . . 69<br />

5.3.9 Tření na rozhraní nástroj-tříska . . . . . . . . . . . . . . . . . . . . . . . . . . 70<br />

5.3.10 Příklad explicitní simulace . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 70<br />

Poděkování 76<br />

Použité zdroje 80<br />

Seznam obrázků 83<br />

Seznam tabulek 84<br />

OBSAH 2

1 O tomto <strong>dokument</strong>u<br />

1.1 Úvodní informace<br />

Tento <strong>dokument</strong> je výsledkem řešení projektu FRVŠ 2636/2009 v tématickém okruhu G1. Jeho cílem<br />

bylo seznámit zájemce z řad studentů i veřejnosti s možnostmi konstruování, analýz a výroby obráběcích<br />

nástrojů pomocí systémů CAD/CAM/CAE.<br />

1.2 Technické informace<br />

∙ Pro úspěšnou práci s popisovanými aplikacemi musíte dodržet alespoň minimální, výrobci předepsané<br />

hardwarové a softwarové požadavky. V mnoha případech lze – alespoň pro účely výuky –<br />

pracovat na PC se slabší konfigurací, než je výrobcem udávaná.<br />

∙ Modře zobrazený text je zároveň hypertextovým odkazem spouštějícím buď webové stránky nebo<br />

soubor umístěný na disku počítače.<br />

∙ Funkčnost hypertextových odkazů je závislá na nastavení vašeho počítače.<br />

∙ Aby odkazy v tomto <strong>dokument</strong>u fungovaly správně, je nutné dodržet následující adresářovou<br />

strukturu: ADRESÁ S TÍMTO DOKUMENTEM/MEDIA/PODADRESÁ E FREZA, SNUZ, VRTAK.<br />

V podadresářích jsou dále rozděleny podle kapitol <strong>dokument</strong>u odkazované soubory.<br />

∙ Pro přehrání odkazovaných videoukázek ve formátu *.swf musíte mít nainstalován Adobe Flash<br />

Player. Soubory lze přehrát ve webovém prohlížeči nebo v přehrávači médií, který tento formát<br />

podporuje. V tomto <strong>dokument</strong>u je implicitně nastaveno otevření ve webovém prohlížeči.<br />

∙ Dále jsou z <strong>dokument</strong>u odkazovány soubory *.mpg a PowerPoint prezentace *.pps.<br />

∙ Zdají-li se Vám některé obrázky příliš malé a nezřetelné, nastavte si větší měřítko zobrazení.<br />

1.3 Upozornění<br />

Některé postupy uvedené v tomto <strong>dokument</strong>u představují pouze jedno z možných řešení, které by mohly<br />

vést k požadovaným výsledkům. Záleží na rozhodnutí každé společnosti vyrábějící obráběcí nástroje,<br />

jaké technologie a jejich varianty při procesu návrhu a výroby použije.<br />

1 O TOMTO DOKUMENTU 3

2 Software použitý v rámci řešení projektu<br />

V rámci řešení projektu bylo pro modelování geometrie, pevnostní výpočty a simulaci obrábění použito<br />

několik CAx aplikací, jejichž stručný popis je v abecedním pořadí uveden níže.<br />

2.1 ANSYS LS-Dyna<br />

Je kombinovaný implicitní a explicitní řešič vhodný zejména pro rychlé přechodové děje a velké posuvy a<br />

deformace, jako jsou např. exploze, průstřely, simulace obrábění, atd. Původně se jedná o produkt firmy<br />

Livermore Software Technology Corporation, díky spolupráci s firmou ANSYS, Inc. je dostupný i uživatelům<br />

produktu ANSYS. Ve verzi ANSYS 12 ho mají k dispozici i uživatelé ANSYS Workbench 2.0.<br />

Více informací můžete získat např. na stránkách firmy ANSYS: http://www.ansys.com/.<br />

2.2 ANSYS Workbench<br />

ANSYS Workbench je prostředí pro provádění výpočtů pomocí metody konečných prvků (MKP) umožňující<br />

obousměrnou asociativitu mezi výpočtem a geometrií modelu v externí nebo interní CAD aplikaci.<br />

Obsahuje moduly pro přípravu a tvorbu geometrie, síťování, analýzy, atd. Aktuální je verze ANSYS<br />

Workbench 2.0. Více informací můžete získat na stránkách výrobce: http://www.ansys.com/<br />

2.3 Autodesk Design Review 2010<br />

Autodesk Design Review 2010 je zdarma dostupný prohlížeč formátu DWFx a DWF, které slouží ke<br />

vzájemné výměně 2D i 3D návrhových dat především z rodiny produktů firmy Autodesk. Tyto soubory<br />

jsou oproti zdrojovému modelu mnohonásobně menší, je možno v nich odměřovat, zobrazovat řezy<br />

geometrií, komentovat, atd. Export do tohoto formátu je v případě, že je nainstalována alespoň DWF<br />

tiskárna, umožněn téměř z jakékoliv aplikace. Více informací můžete získat na stránkách výrobce:<br />

http://www.autodesk.cz/.<br />

2.4 Autodesk Inventor Professional 2010<br />

Autodesk Inventor Professional 2010 je návrhový 3D CAD software pro oblast strojírenství. Dodává se<br />

v několika verzích, nejvyšší verze Professional umožňuje kromě běžných funkcí, jako jsou modelování<br />

součástí a tvorba sestav také vytvářet elektrické a kabelové svazky, potrubní vedení, plechové součásti,<br />

obsahuje modul pro analýzy MKP a dynamické simulace pohybu. Rovněž umožňuje tvorbu vizualizací<br />

hotových výrobků. Dále obsahuje funkce a napojení na systémy pro správu dat. Studenti mohou každý<br />

rok získat aktuální verzi pro studijní účely zdarma. Více informací můžete získat na stránkách výrobce:<br />

http://www.autodesk.cz/.<br />

2.5 LS-PrePost 2.4<br />

LS-PrePost je pre a post-processor pro implicitní a explicitní MKP řešič LS-Dyna. Umožňuje importovat<br />

data z různých CAx systémů, podle potřeby je zpracovat a následně z nich tvořit výstupy buď ve formě<br />

.k souboru pro řešič LS-Dyna, nebo ve formátech např. pro Nastran, obrázkových formátech, atd. Více<br />

informací můžete získat na stránkách výrobce: http://www.lstc.com/lspp/.<br />

2.6 NUMROTOplus<br />

NUMROTOplus je software sloužící k programování nástrojářských CNC brusek. Umožňuje výrobu celé<br />

škály různých nástrojů, od vrtáků a fréz přes soustružnické nože až po šrouby používané v lékařství.<br />

Programování je možné formou dialogových oken přímo na stroji, nebo na serveru s danou aplikací.<br />

2 SOFTWARE POUŽITÝ V RÁMCI ŘEŠENÍ PROJEKTU 4

NUMROTOplus disponuje propracovaným systémem 2D a 3D simulací celého procesu broušení. Více<br />

informací můžete získat na stránkách výrobce: http://www.numroto.com.<br />

2.7 SolidWorks 2009<br />

SolidWorks je návrhový 3D CAD software pro oblast strojírenství. Rovněž je dodáván v několika verzích,<br />

jeho nejvyšší verze SolidWorks Premium umožňuje např. manipulaci se scanovanými daty, MKP simulace<br />

komponent a sestav, simulace mechanismů nebo svařovaných konstrukcí. Více informací můžete získat<br />

na stránkách výrobce, kterým je Dassault Systemes: http://www.3ds.com<br />

2 SOFTWARE POUŽITÝ V RÁMCI ŘEŠENÍ PROJEKTU 5

3 Soustružnický nůž<br />

V této kapitole je popsán možný postup návrhu geometrie a pevnostní kontroly upichovacího a zapichovacího<br />

soustružnického nože GFIR 2525 M 03 s nožovým držákem GL05 a vyměnitelnou břitovou<br />

destičkou (VBD) LCMF 03 1604-F. Soustružnický nůž je na obr. 1. Materiálem VBD je povlakovaný<br />

slinutý karbid 8030 vhodný pro všechny skupiny materiálů a střední řezné rychlosti. Povlakování je<br />

provedeno metodou PVD [1].<br />

Obrázek 1: Upichovací a zapichovací nůž GFIR 2525 M 03 [1]<br />

3.1 CAD – 3D model soustružnického nože<br />

3D model soustružnického nože je vytvořen v aplikaci Autodesk Inventor Professional 2010. Sestava<br />

nože (držák + břitová destička) je k dispozici po klepnutí na tento odkaz. Komponenty sestavy se<br />

nacházejí v adresáři sestavy.<br />

3.1.1 Modelování nožového držáku<br />

Model nožového držáku je složen téměř výhradně z prvků Vysunutí vytvořených z poměrně jednoduchých<br />

náčrtů v různých pracovních rovinách. Z tohoto důvodu není v tomto <strong>dokument</strong>u uveden podrobný textový<br />

popis prováděných operací, ale pouze informační náhled na hotový model. Celý postup je však<br />

zachycen na videoukázce. Na obr. 2 je stručný průřez postupu modelování až k hotovému modelu<br />

nožového držáku.<br />

Základní rozměry nožového držáku lze odvodit buď z jeho názvu, nebo např. z katalogu, viz [1].<br />

Velikost a tvar geometrie v okolí místa upnutí břitové destičky jsou zvoleny podle hodnot odměřených<br />

na skutečném nožovém držáku.<br />

3.1.2 Modelování břitové destičky<br />

Tvar břitové destičky, zejména čelní strana s utvařečem třísky, je vymodelován pouze přibližně – v našem<br />

případě použijeme pro zjednodušení hladkou čelní stranu destičky. Základní rozměrové parametry destičky<br />

(délka l, tloušťka v místě ostří a a zaoblení hrany hřbetu r ε ) jsou uvedeny na obr. 3 [1]. Při<br />

modelování s nimi ale budeme pracovat až v pozdější fázi. Ostatní rozměry a tvar destičky jsou voleny<br />

přibližně podle skutečné destičky.<br />

3 SO<strong>UST</strong>RUŽNICKÝ NŮŽ 6

Obrázek 2: Stručný přehled kroků při modelování nožového držáku<br />

Obrázek 3: l = 16, 4 mm; a = 3 mm; r ε = 0, 4 mm<br />

Základní tvar destičky V počáteční fázi využijeme již hotové geometrie nožového držáku a základní<br />

tvar břitové destičky vymodelujeme držáku „na míru“. Nejprve vložíme nožový držák do prázdného<br />

souboru sestavy. Poté vytvoříme kolmo na jednu z hran dosedacích ploch destičky na nožovém držáku<br />

novou pracovní rovinu. Následně založíme v pracovní rovině náčrt nové součásti – budeme tedy modelovat<br />

v kontextu sestavy. Použijeme příkaz Vytvořit, zrušíme zatržení u volby Vytvořit vazbu roviny<br />

náčrtu. . . Do náčrtu promítneme říznuté hrany držáku a propojíme je čarami, ve vrcholech provedeme<br />

napojení tečnými oblouky. Náčrt nakonec vysuneme na obě strany o hodnotu 13, 85 mm. Ukázka operace<br />

je na obr. 4.<br />

3 SO<strong>UST</strong>RUŽNICKÝ NŮŽ 7

Obrázek 4: Vysunutí náčrtu na základě geometrie držáku<br />

V dalším kroku vytvoříme boční profil destičky – na její boční stěně založíme nový náčrt a nakreslíme<br />

profil dle obr. 5. Oba krajní profily pak vysuneme s odebráním materiálu, viz obr. 6.<br />

Obrázek 5: Náčrt bočního profilu destičky<br />

Obrázek 6: Vysunutí profilů<br />

Výše popisované operace jsou podrobně zachyceny na videoukázce.<br />

Břity destičky V této části opět využijeme tvaru nožového držáku. Nejprve si pomocí dvou pracovních<br />

rovin vytvoříme pracovní osu procházející podélně středem destičky ve vzdálenosti 0, 25 mm nad rovinou<br />

YZ destičky (osa je uvnitř destičky). V průsečíku boční plochy destičky a pracovní osy vytvoříme pracovní<br />

bod. Vše je na obr. 7. Poté v podélné rovině procházející destičkou vytvoříme náčrt, který poslouží jako<br />

základ pro náčrt plochy čela, viz obr. 8. Při tvorbě náčrtu využijeme pracovní bod – povede z něj úsečka<br />

hřbetu, která bude navíc rovnoběžná s promítnutou hranou nožového držáku.<br />

Na úsečce čela destičky vytvoříme pracovní rovinu (úsečka v ní bude ležet). V této pracovní rovině<br />

založíme nový náčrt, do kterého zakreslíme horní profil plochy čela. Na těle destičky náčrt zakončíme<br />

3 SO<strong>UST</strong>RUŽNICKÝ NŮŽ 8

Obrázek 7: Pracovní roviny, pracovní osa a pracovní<br />

bod<br />

Obrázek 8: Náčrt břitu destičky<br />

v průsečících říznutých pracovní rovinou. Ke konstrukci opět využíváme předchozí náčrt bočního profilu<br />

břitu. Ukázka je na obr. 9.<br />

Obrázek 9: Čelní profil břitu<br />

Obdobně jako v předchozím případě je ještě nutné vytvořit spodní profil, který bude dotvářet břit.<br />

Pro náčrt využijeme pracovní rovinu odsazenou o 0, 25 mm od roviny YZ destičky. Stranu náčrtu opět<br />

uchytíme do dříve vytvořeného pracovního bodu. Ukázka je na obr. 10. Oba dna náčrty poté propojíme<br />

šablonováním, viz obr. 11.<br />

Hotový břit ozrcadlíme na druhou stranu destičky a nakonec zaoblíme hrany hřbetu poloměrem<br />

0, 4 mm. V sestavě je pak nutné zavazbit destičku tak, aby se plně opírala o všechny patřičné plochy<br />

v nožovém držáku. V případě, že nebude možné vazby aplikovat, je nejprve nutné vypnout u součásti<br />

3 SO<strong>UST</strong>RUŽNICKÝ NŮŽ 9

Obrázek 10: Spodní část profilu břitu<br />

Obrázek 11: Šablonování břitu<br />

destičky adaptivitu – klepnutím pravým tlačítkem myši na součást ve stromu a zrušením volby Adaptivní.<br />

V případě, že by bylo nutné modifikovat nožový držák, je nutné adaptivitu u destičky znovu zapnout,<br />

pokud se má změnám automaticky přizpůsobit. Dokončená destička v nožovém držáku je na obr. 12.<br />

Obrázek 12: Renderovaný model destičky s nožovým držákem<br />

Dokončení modelu VBD je podrobně zachyceno na videoukázce.<br />

3 SO<strong>UST</strong>RUŽNICKÝ NŮŽ 10

3.1.3 Vizualizace návrhu<br />

Vytvoření základní, ale přesto již poměrně kvalitní vizualizace hotového výrobku, je v softwaru Autodesk<br />

Inventor otázkou několika kliknutí. V případě potřeby je možné vytvářet i vizualizace animací<br />

rozpohybovaných mechanismů. Autodesk Inventor disponuje různými možnostmi nastavení kamer, světel,<br />

materiálů, atd. Hotové vizualizace je pak možné použít k posouzení designu, předvedení výrobku<br />

zákazníkovi, marketingovým účelům, atd. Ukážeme si, jak lze velmi rychle vytvořit vizualizaci nástroje<br />

z obr. 12.<br />

V prostředí sestavy s otevřeným modelem se přepneme na kartu Systémové prostředí a zvolíme<br />

Aplikace Inventor Studio. Po přepnutí do Inventor Studia jsou k dispozici různé možnosti nastavení<br />

stylů scény, světel, povrchu, atd. V tomto případě využijeme již definovaných nastavení: vlevo nahoře<br />

klepněte na Rendrování obrázku. Natočte pohled na model tak, jako na obr. 12 a v dialogovém okně vyberte<br />

požadovanou velikost výstupního souboru. Kamera musí být nastavena na (aktuální pohled). Styl<br />

osvětlení nastavte na Bezpečnostní osvětlení a Typ (renderu) na Realistický (v případě druhé volby je<br />

možné renderovat ilustraci). Na kartě Výstup zvolte Vysokou nebo Nejvyšší úroveň vyhlazování – toto<br />

nastavení řídí hladkost hran na obrázku (antialiasing), ale v případě složitější scény může zásadně prodloužit<br />

čas zpracování obrázku.. Na kartě Styl vyberte Realistický odlesk. Stiskněte tlačítko Rendrování.<br />

Výsledek by měl vypadat obdobně jako na obr. 12.<br />

3.2 CAE – pevnostní analýza soustružnického nože<br />

V této kapitole se budeme zabývat statickou pevnostní analýzou zapichovacího a upichovacího soustružnického<br />

nože vymodelovaného v kapitole 3.1. Analýza je provedena metodou konečných prvků<br />

(MKP) v aplikaci Ansys Workbench 11. Obecné informace týkající se MKP a zejména teoretický základ<br />

kroků popisovaných v dalších odstavcích je uveden např. v [51, 53]. V našem případě má analýza spíše<br />

informativní charakter, který má demonstrovat postup práce s aplikací Ansys Workbench. Důvodem<br />

je zejména materiál VBD, tedy povlakovaný slinutý karbid a jeho (ne)známé materiálové vlastnosti.<br />

Podrobnosti jsou uvedeny v kapitole 3.2.3.<br />

3.2.1 Příprava geometrie modelu<br />

V kap. 3.1 jsme vymodelovali sestavu nožového držáku a břitové destičky. Pro potřeby analýzy MKP je<br />

nutné upravit čelní a hřbetní plochu VBD z důvodů zadání okrajových podmínek, tedy silového zatížení<br />

působícího během soustružení na nástroj. Dalším účelem je příprava oblasti, která se bude síťovat jemněji<br />

– konečněprvková síť bude v daném místě hustší. Rovněž na nožovém držáku je potřeba vytvořit plochy,<br />

na které bude aplikována pevná vazba zastupující upnutí nože.<br />

Nožový držák Otevřeme model nožového držáku (v prostředí sestavy poklepejte na komponentu<br />

držáku) a spustíme příkaz Rovina. Ve vzdálenosti 80 mm od zadní plochy držáku vytvoříme odsazenou<br />

pracovní rovinu. Příkazem rozdělit pak rozdělíme horní i spodní plochu nožového držáku. Ukázka je na<br />

obr. 13.<br />

Vyměnitelná břitová destička Stejným způsobem jako u nožového držáku budeme postupovat<br />

i u destičky. Pomocí pracovních rovin rozdělíme plochy kolem břitu. Pokud se budeme řídit skutečnými<br />

podmínkami, které by nastaly při soustružení, je nutné pro šířku rozdělení čelní plochy převzít hodnotu<br />

z řezných podmínek, konkrétně se jedná o posuv na otáčku f [mm/ot]. V našem případě je tato hodnota<br />

0, 1 mm/ot, tedy i šířka rozdělení čelní plochy by měla být 0, 1 mm. Protože ale ve skutečnosti<br />

tato hodnota nikdy nebude přesná, a v závislosti na obráběném materiálu může být místo styku třísky<br />

a čela nástroje větší [2], použijeme hodnotu 0, 15 mm. Šířku rozdělení na hřbetní ploše volíme 0, 1 mm.<br />

Pracovní roviny použité k rozdělení jsou zachyceny na obr. 14, na obr. 15 jsou pak již rozdělené plochy.<br />

Podrobný postup úpravy ploch je zachycen na videoukázce.<br />

3 SO<strong>UST</strong>RUŽNICKÝ NŮŽ 11

Obrázek 13: Rozdělení plochy nožového držáku<br />

Obrázek 14: Roviny pro rozdělení ploch<br />

Obrázek 15: Rozdělené plochy<br />

3.2.2 Přenos modelu do Ansys Workbench<br />

Model lze do prostředí Ansys Workbench načíst přímo z konkrétní CAD aplikace pomocí tlačítka pro<br />

přenos souboru. Toto umožňuje obousměrnou asociativitu a aktualizaci modelu na základě parametrů<br />

jedné nebo druhé aplikace. Přímé propojení ze softwaru Autodesk Inventor Professional 2010 nicméně<br />

není možné na 64bitové verzi Windows Vista, kde byl tento příklad vytvářen, proto je nutné použít<br />

výměnný formát dat a model načíst dodatečně.<br />

Nejprve model uložíme pomocí aplikační nabídky žlutého I – Exportovat – Formát CAD do formátu<br />

SAT. Pokud to bude nutné, nastavíme v Možnostech exportu verzi 7.0 a zrušíme zatržení u volby<br />

Zahrnout náčrty.<br />

Spustíme Ansys Workbench a v dialogovém okně Start klepneme na Simulation. Poté importujeme<br />

vytvořený *.sat soubor. Postup importu a následně načtený model jsou na obr. 16.<br />

Načtení modelu do prostředí Ansys Workbench 11 je zachyceno na videoukázce.<br />

3 SO<strong>UST</strong>RUŽNICKÝ NŮŽ 12

Obrázek 16: Import modelu do Ansys Workbench<br />

3.2.3 Materiálové vlastnosti<br />

V tomto kroku přiřadíme jednotlivým tělesům v simulaci materiálové vlastnosti. Materiál nožového<br />

držáku není přesně znám, proto byla zvolena nástrojová ocel AISI 1064 (DIN 1.221) s mechanickými<br />

vlastnostmi uvedenými v tabulce 1 [3]. Jednotky jsou zadány tak, jak se zapisují dle nastavených<br />

jednotek (nabídka Units) do prostředí Ansys Workbench.<br />

Název<br />

Hodnota<br />

Modul pružnosti v tahu 2 × 10 5 MP a<br />

Poissonovo číslo 0, 29<br />

Hustota 7, 87 × 10 −6 kg/mm 3<br />

Mez kluzu<br />

370 MP a<br />

Mez pevnosti<br />

670 MP a<br />

Tabulka 1: Mechanické vlastnosti oceli AISI 1064<br />

Materiálem VBD je povlakovaný slinutý karbid 8030. Mechanické vlastnosti tohoto materiálu výrobce<br />

neuvádí, navíc by bylo nutné brát v úvahu i vliv povlaku destičky. Obecně je u slinutých karbidů<br />

obtížné zjistit mez pevnosti v tahu R m [MP a], popř. mez kluzu R e [MP a] nebo smluvní mez kluzu<br />

R p0,2 [MP a], protože slinuté karbidy mají velmi vysokou křehkost a nízkou tažnost [5]. Hodnoty meze<br />

pevnosti v tahu uvádí např. výrobce Toshiba Tungaloy, ale jedná se spíše o výjimku [5].<br />

Pro účely našeho výpočtu byly převzaty mechanické vlastnosti karbidu wolframu (WC) uvedené<br />

v [6]. Jejich výpis je v tab. 2.<br />

Název<br />

Hodnota<br />

Modul pružnosti v tahu 6, 83 × 10 5 MP a<br />

Poissonovo číslo 0, 28<br />

Hustota 1, 57 × 10 −5 kg/mm 3<br />

Mez kluzu<br />

2683 MP a<br />

Tabulka 2: Mechanické vlastnosti WC<br />

Pro zadání materiálových vlastností rozbalte Project – Model – Geometry a klepněte na požadované<br />

těleso. V panelu detailů o vybraném objektu klepněte do řádku Material a z rozbalovací nabídky vyberte<br />

New Material. Zobrazí se karta Engineering Data, do které se vlastnosti materiálů zadávají, viz obr. 17.<br />

3 SO<strong>UST</strong>RUŽNICKÝ NŮŽ 13

Po zapsání požadovaných hodnot můžete kartu zavřít. V detailech součásti zkontrolujte, že mají komponenty<br />

správný materiál skutečně přiřazen.<br />

Obrázek 17: Mechanické vlastnosti oceli AISI 1064<br />

Zadání materiálových vlastností je zachyceno na videoukázce.<br />

3.2.4 Kontakty<br />

Protože je VBD vsunuta do nožového držáku a plochy obou komponent se navzájem dotýkají, detekoval<br />

Ansys Workbench mezi těmito plochami automaticky kontakt. Na skutečném nožovém držáku je destička<br />

vložena do čelistí držáku, ve kterých je sevřena díky působení šroubu. Předpokládáme tedy, že se<br />

VBD nemůže po upevnění v nožovém držáku samostatně nijak pohybovat, takže pouze zkontrolujeme,<br />

že je kontakt nastaven na typ Bonded. Mezi plochami nebo hranami objektů s tímto typem kontaktu<br />

nemůže vzniknout vzájemný posun nebo mezera, plochy jsou navzájem jakoby slepeny. Kontakt Bonded<br />

umožňuje lineární řešení problému, protože se nemění délka nebo velikost stykové plochy kontaktu. Na<br />

obr. 18 je nastavení kontaktu mezi VBD a nožovým držákem.<br />

3.2.5 Síťování modelu<br />

Nožový držák a VBD jsou nasíťovány rozdílnými typy sítě. Nožový držák používá metodu Hex Dominant,<br />

VBD je nasíťována pomocí čtyřstěnů – tetrahedronů. Globální hodnota velikosti elementů sítě je<br />

2, 5 mm. Metoda síťování Hex Dominant je na nožový držák aplikována pomocí volby Mesh Control –<br />

Method. Jako geometrie je označen nožový držák, z řádku Definition – Method je vybrána volba Hex<br />

Dominant. Na obr. 19 je celkový pohled na síť nožového držáku.<br />

Břitová destička má velikost elementů sítě nastavenou na hodnotu 0, 5 mm (nabídka Mesh Control –<br />

Sizing, vybrat tělo VBD a potvrdit volbou Apply, panel Details of „Body Sizing“ – Definition – Type –<br />

Element Size, hodnota v řádku Element Size na 0, 5 mm). V místě předpokládané koncentrace napětí,<br />

tedy kolem hlavního ostří VBD, je síť zjemněna na velikost strany elementu 0, 025 mm. Zjemnění je<br />

provedeno příkazem Mesh Control – Sizing. Jako geometrie, na kterou se bude aplikovat zjemnění,<br />

jsou vybrány hrany rozdělených ploch čela a hřbetu VBD, viz kap. 3.2.1. Typ zjemnění (Edge Sizing)<br />

nastavíme na Sphere of Influence, tedy na oblast o velikosti koule s definovaným poloměrem, která bude<br />

kolem vybraných hran zjemněna. Abychom mohli tuto volbu použít, je nutné nejprve vytvořit souřadný<br />

3 SO<strong>UST</strong>RUŽNICKÝ NŮŽ 14

Obrázek 18: Kontakt typu Bonded<br />

Obrázek 19: Síť nožového držáku<br />

systém (Coordinate System), který poslouží jako střed koule (Sphere Center). Ve stromu klepneme<br />

pravým tlačítkem myši na položku Coordinate Systems a z nabídky vybereme Insert – Coordinate<br />

System. Bod (počátek) souřadného systému nastavíme přibližně do středu druhé hrany na čele VBD,<br />

viz obr. 20. Tento souřadný systém pak vybereme v řádku Sphere Center. Hodnotu poloměru Sphere<br />

Radius nastavíme na 1, 5 mm, Element Size změníme na 0, 025 mm. Na obr. 21 je zobrazena oblast<br />

pro zjemnění s vybranými hranami.<br />

Obr. 22 a 23 ukazují celkovou globální síť VBD a zjemněnou síť v místech předpokládaných koncentrací<br />

napětí.<br />

Konečné vysíťování modelu spustíme ze stromu po klepnutí pravým tlačítkem myši na Mesh –<br />

Generate Mesh.<br />

Celý postup nastavení sítě je zachycen na videoukázce.<br />

3.2.6 Obecná okrajová podmínka<br />

V této části definujeme zatížení nástroje a jeho vazby (podpory). Abychom mohli patřičná nastavení<br />

provést, musíme nejprve vybrat vhodný typ analýzy: nabídka New Analysis – Static Structural. Poté se<br />

3 SO<strong>UST</strong>RUŽNICKÝ NŮŽ 15

Obrázek 20: Nový souřadný systém<br />

Obrázek 21: Koule definující oblast zjemnění sítě<br />

Obrázek 22: Síť destičky<br />

Obrázek 23: Lokálně zjemněná síť<br />

zpřístupní panely pro zadávání zatížení, okrajových podmínek a volbu výsledků, které chceme vypočítat.<br />

Upnutí nástroje Soustružnický nůž je uchycen pomocí dvou šroubů působících na jeho horní plochu.<br />

Spodní plocha je opřena v nožové hlavě. Pro účel zadání pevné vazby jsme si již dříve (viz kap. 3.2.1 na<br />

straně 11) rozdělili horní a spodní plochu nožového držáku. Vazbu na tyto plochy aplikujeme pomocí<br />

příkazu Supports – Fixed Support. Pevná vazba je na obr. 24 (vazba na spodní straně není vidět).<br />

Silové zatížení Řezné síly působí rovnoměrně na připravené plošky na čele a hřbetu nástroje. Řezná<br />

síla F c působí na plošku čela nástroje proti směru osy Y globálního souřadného systému, na plochy<br />

hřbetu ve směru osy X působí posuvová síla F f a ve směru osy Z působí na plošky hřbetu pasivní<br />

síla F p . Více informací o silovém zatížení při soustružení je k dispozici např. v [4]. Hodnoty silového<br />

zatížení (viz tab. 3) jsou převzaty ze skutečného měření zatížení při zapichování do oceli 15 260.7. Řezné<br />

podmínky měření jsou v tab. 4.<br />

Je nutné zmínit, že použité zatížení a následně i výsledky výpočtu, mají v našem případě pouze<br />

ilustrační hodnotu, protože ve výpočtu máme nadefinován jiný materiál břitové destičky (viz kap. 3.2.3),<br />

než byl použit při měření.<br />

Pro aplikaci zatížení na zvolenou plochu klepneme ve stromu na Static Structural, a dále pak<br />

3 SO<strong>UST</strong>RUŽNICKÝ NŮŽ 16

Obrázek 24: Pevná vazba<br />

Síla F c F f F p<br />

[N] −908, 068 489, 390 10, 924<br />

Tabulka 3: Silové zatížení soustružnického nože<br />

v rozbalovacím seznamu v horní části okna na zelené tlačítko Loads – Force. Označíme požadovanou<br />

plochu a potvrdíme tlačítkem Apply. Sílu zadáme pomocí směrů os globálního souřadného systému:<br />

Definition – Define By – Components. Pro sílu F c zadáme do pole Y Component hodnotu −908, 067 N,<br />

ukázka je na obr. 25. Analogicky postupujeme i u zbývajících sil. Přehled působících sil je na obr. 26.<br />

Obrázek 25: Zadání řezné síly<br />

Obrázek 26: Zatížení při soustružení<br />

Podrobně je výše uvedený postup zaznamenán na videoukázce.<br />

3.2.7 Výběr výsledků pro zobrazení<br />

Na závěr nastavení analýzy provedeme volbu výsledků analýzy, které budeme chtít po dokončení řešení<br />

zobrazit (výběr lze provést i dodatečně až po ukončení analýzy). Pravým tlačítkem myši klepneme na<br />

Solution – Insert – Deformation – Total. Po dokončení výpočtu budeme mít k dispozici informace<br />

o celkové deformaci nástroje. Obdobně vložte položku ekvivalentního napětí (Equivalent (von-Mises)<br />

Stress). Pro vložení položek můžete využít i panel Solution: vložte Tools – Stress Tool – Safety Factor,<br />

tedy součinitel <strong>bez</strong>pečnosti. Nyní můžeme tlačítkem Solve spustit řešení. Vzhledem k počtu uzlů sítě<br />

(635836) může řešení chvíli trvat i na relativně výkonném počítači.<br />

3.2.8 Vyhodnocení výsledků<br />

Zajímá nás globální napjatost celého nástroje a jeho celková deformace.<br />

Podíváme-li se na hodnoty ekvivalentního (von-Misesova) napětí, nachází se extrém (3909, 3 MP a,<br />

což je téměř 1, 5×více, než uvedená R e břitové destičky) v místě, kde působí silové zatížení, přesněji<br />

3 SO<strong>UST</strong>RUŽNICKÝ NŮŽ 17

Název<br />

Hodnota<br />

Mez pevnosti materiálu<br />

[<br />

obrobku R m [MP a] 885 − 1030<br />

Řezná rychlost v ] c m ⋅ min<br />

−1<br />

[<br />

150, 0<br />

Posuvová rychlost v ] f mm ⋅ min<br />

−1<br />

125, 7<br />

Posuv na otáčku f o [mm] 0, 1<br />

Šířka zápichu a p [mm] 3<br />

Hloubka zapichování t [mm] 9, 5<br />

Chlazení<br />

Fuchs ECOCOOL 68 CF2<br />

Tabulka 4: Řezné podmínky experimentu<br />

řečeno v oblasti přechodu mezi zatíženou a nezatíženou plochou. Na obr. 27 je mimo jiné dobře patrná<br />

nažloutlá linie procházející podél hrany zatížené plochy s hodnotami napětí kolem 2500 MP a. Mimo<br />

oblast zatížených ploch napětí poměrně prudce klesá – velmi dobře to je patrné na čele VBD. Na<br />

detailu oblasti s maximálním ekvivalentním napětím (obr. 28) je vidět, že maximální napětí je na<br />

přechodu zatížené a nezatížené plochy rozloženo do několika uzlů. Tyto výsledky jsou v daném místě<br />

silně ovlivněny okrajovými podmínkami – velké síly působící na malé plošky. V případě, že bychom se<br />

oblastí břitu chtěli zabývat důkladněji, s cílem získat věrohodnější výsledky, bylo by vhodné řešit tento<br />

problém jako kontaktní úlohu. Řešení pomocí kontaktní úlohy by mělo vliv zejména na rozložení silového<br />

zatížení na ploše hřbetu a čela a následně i na hodnoty von-Misesova napětí.<br />

Obrázek 27: Ekvivalentní napětí na břitu<br />

Obrázek 28: Detail na místo maximálního ekvivalentního<br />

napětí<br />

Pro případ, kdy nás zajímá napjatost celého nástroje, můžeme hodnoty v okolí břitu ignorovat.<br />

Snížíme (přepíšeme) proto v zobrazené stupnici hodnotu maximálního napětí na 200 MP a (druhé<br />

políčko shora). Je patrné, viz obr. 29, že nikde není překročena mez kluzu daných materiálů. V místě<br />

přechodu upnuté a neupnuté plochy na nožovém držáku vznikly koncentrace napětí o velikosti cca<br />

63 MP a.<br />

Celková deformace nástroje je největší v místě břitu a činí přibližně 0, 0305 mm., viz obr. 30.<br />

Video s výsledky je možné prohlédnout zde, soubor projektu Ansys Workbench s uvedeným příkladem<br />

můžete otevřít z tohoto odkazu.<br />

3.3 Soustružnický nůž jako interaktivní učební pomůcka<br />

V aplikaci Autodesk Inventor Professional 2010 byla rovněž vytvořena interaktivní pomůcka – soubor<br />

ve formátu DWFX – pro výuku nástrojových souřadných systémů a nástrojových úhlů. Souřadné sys-<br />

3 SO<strong>UST</strong>RUŽNICKÝ NŮŽ 18

Obrázek 29: Ekvivalentní napětí v nástroji po úpravě stupnice<br />

Obrázek 30: Celková deformace nástroje<br />

témy se zavádějí kvůli jednoznačnému určení úhlů řezné části nástroje, nástrojové úhly mají vliv na<br />

velikost řezných sil, teplotu řezání, tvorbu třísky, povrch obrobku a v neposlední řadě i na hospodárnost<br />

obrábění [7].<br />

Ke stanovení vzájemné závislosti jednotlivých nástrojových úhlů se používají břitové diagramy čela<br />

a hřbetu. Význam mají zejména při potřebě nabrousit nástroj, kdy se využívají ke zjištění hodnot úhlů,<br />

o které je potřeba natočit soustružnický nůž do roviny broušení. Na obr. 31 je schematická ukázka<br />

natočení čela soustružnického nože do roviny broušení. Další informace o nástrojových úhlech je možné<br />

získat např. v [7].<br />

V případě, že je potřeba sestrojit břitové diagramy, používá se velmi často 2D forma, tedy ruční<br />

kreslení břitových diagramů s následným odměřováním a dopočítáváním hodnot. Samozřejmě, že je<br />

vhodné využít aplikace, jako např. AutoCAD. Ukázka sestrojeného břitového diagramu je na obr. 32.<br />

Jako pomůcka pro lepší pochopení jednotlivých nástrojových rovin a úhlů se ve cvičeních na Ústavu<br />

strojírenské technologie <strong>VUT</strong> v Brně používá dřevěný model soustružnického nože – ukázky modelu jsou<br />

na obr. 33. Jako doplněk pro výuku byl vytvořen digitální model, který bude díky Internetu dostupný<br />

širšímu okruhu zájemců.<br />

3 SO<strong>UST</strong>RUŽNICKÝ NŮŽ 19

Obrázek 31: Broušení čela soustružnického nože [7]<br />

Obrázek 32: Břitový diagram čela [7]<br />

Obrázek 33: Stávající pomůcka pro výuku břitových diagramů<br />

Digitální model soustružnického nože (jedná se o přímý pravý uběrací nůž s pájenou destičkou ze<br />

slinutého karbidu) je uložen do formátu DWFX, což je formát vyvinutý firmou Autodesk pro účely snadné<br />

výměny dat elektronickou cestou i mezi osobami, které nemají přístup k aplikaci, jež vytvořila zdrojová<br />

3 SO<strong>UST</strong>RUŽNICKÝ NŮŽ 20

data. V tomto případě se jedná o produktové portfolio firmy Autodesk. Formát DWFX umožňuje do<br />

jediného souboru zahrnout interaktivní 2D <strong>dokument</strong>aci, doplňující textové informace a 3D modely<br />

včetně animací jejich pohybu. Všech těchto možností bylo při tvorbě učební pomůcky využito. Ukázka<br />

z aplikace je na obr. 34.<br />

Obrázek 34: Digitální model soustružnického nože<br />

Vytvořený soubor se skládá z následujících pěti částí:<br />

3D model Obsahuje samotnou 3D geometrii soustružnického nože.<br />

2D řezy Obsahuje 2D řezy jednotlivými nástrojovými rovinami, řezy a pohledy jsou navzájem propojeny<br />

hypertextovými odkazy.<br />

Označení geometrie Obsahuje 3D model soustružnického nože s názvy jednotlivých prvků řezné části<br />

nože.<br />

Popis nástrojových rovin Obsahuje 3D model soustružnického nože s názvy a krátkým textovým<br />

popisem jednotlivých nástrojových rovin.<br />

Animace řezů Obsahuje animaci řezů v jednotlivých nástrojových rovinách nože.<br />

Rychlý přehled ovládání souboru s modelem je v následující videoukázce. Zdrojový soubor sestavy modelu<br />

lze otevřít z tohoto odkazu, interaktivní model je možné otevřít zde.<br />

3 SO<strong>UST</strong>RUŽNICKÝ NŮŽ 21

4 Šroubovitý vrták<br />

Tato část <strong>dokument</strong>u popisuje možný postup návrhu geometrie, pevnostní kontroly a výroby šroubovitého<br />

vrtáku. Jako vzor pro modelování geometrie byl použit povlakovaný monolitní dvoubřitý šroubovitý vrták<br />

s břity v pravé šroubovici, viz obr. 35. Polotovarem je váleček ze slinutého karbidu s kanály pro přívod<br />

procesní kapaliny. Další parametry šroubovitého vrtáku jsou uvedeny v tabulce 5.<br />

Obrázek 35: Monolitní šroubovitý vrták<br />

Název parametru<br />

Hodnota<br />

Průměr vrtáku [mm]<br />

4, 45m7<br />

Průměr stopky [mm]<br />

6h6<br />

Délka řezné části včetně výběhu [mm] 28<br />

Celková délka vrtáku [mm] 66<br />

Úhel špičky [°] 130<br />

Počet břitů [−] 2<br />

Šroubovice [−], úhel stoupání [°] pravá, 30<br />

Otáčky nástroje [−]<br />

pravé<br />

Tabulka 5: Základní parametry vrtáku potřebné pro výrobu<br />

V tabulce nejsou uvedeny parametry, jako např. úhel hřbetu, úhel příčného ostří, průměr jádra, atd.<br />

(další informace o konstrukci vrtáků viz např. [8]), protože tyto hodnoty „vzniknou“ až dodatečně při<br />

obrábění v závislosti na typu zvolené špičky nástroje a nastavení dalších parametrů CAM softwaru.<br />

Materiálem vrtáku je slinutý karbid firmy Ceratizit s označením RRK20630/2, 2/0, 9/29, 0, přičemž<br />

uvedené údaje jsou popsány v tabulce 6.<br />

Tabulka 5 uvádí hodnotu úhlu stoupání šroubovice vrtáku 30°. Po rozvinutí jedné otáčky šroubovice a<br />

přepočtu odpovídá tato hodnota stoupání 24, 214mm na otáčku. Ve skutečnosti ale bude úhel stoupání,<br />

resp. stoupání odlišné, aby při výrobě vrtáku nedošlo k proříznutí do kanálů procesní kapaliny. Hodnoty<br />

4 ŠROUBOVITÝ VRTÁK 22

Název parametru<br />

Popis<br />

0630 průměr polotovaru 6, 3mm<br />

2, 2 rozteč kanálů pro procesní kapalinu v mm<br />

0, 9 průměr kanálů v mm<br />

29, 0 stoupání kanálů na jednu otáčku v mm<br />

Tabulka 6: Popis názvu polotovaru<br />

jsou závislé na průměru vyráběného vrtáku: pro ⌀4, 45mm je hodnota úhlu stoupání šroubovice 25, 737°,<br />

což odpovídá stoupání 29mm (u ⌀6mm by hodnota úhlu stoupání činila 33°). Uvedená korekce úhlu<br />

stoupání šroubovice je provedena automaticky v obráběcím stroji (brusce), popř. jsou k dispozici<br />

převodní tabulky.<br />

4.1 CAD – 3D model vrtáku<br />

Jak je patrné z obr. 35 a tab. 5 a 6, vrták nebo frézu je možné vybrousit i na základě 2D výkresové<br />

<strong>dokument</strong>ace. Výbrus drážky a typ výbrusu špičky (vyšpicování) se volí na stroji (v CAM softwaru) podle<br />

zkušeností výrobce a podle předpokládaného použití nástroje. V případě tvarově složitějších nebo netypických<br />

nástrojů může být vhodné nejprve vytvořit 3D model vrtáku, který následně poslouží k různým<br />

účelům: k definici průřezu šroubovité drážky, k pevnostní analýze, vizualizacím, atd.<br />

4.1.1 Současný stav problematiky modelování vrtacích nástrojů<br />

3D modelováním a popisem ploch vrtacích a frézovacích nástrojů se v současné nebo nedávné době<br />

zabývali různí autoři, jako příklad můžeme uvést literaturu [10]-[17]. Matematický popis ploch byl<br />

aplikován zejména na jednoduchý dvoubřitý šroubovitý vrták [10, 12, 15, 16, 17] se zaměřením na<br />

následnou automatickou tvorbu geometrie pomocí API (Application Programming Interface) použitých<br />

CAD aplikací a programovacích jazyků C, C++ a VBA.<br />

Z pohledu modelování geometrie lze rovněž aplikovat poznatky týkající čelních stopkových fréz,<br />

protože od vrtáků se liší pouze počtem břitů, tvarem šroubovité drážky a výbrusem na čele frézy.<br />

Tandon ve svých publikacích [14, 13] matematicky popsal profil drážky stopkové frézy, jehož současnou<br />

rotací a posunem kolem a podél osy frézy vytvořil řeznou část frézy se šroubovitou drážkou. Výbrus na<br />

čele byl získán pomocí Booleovských operací. Celý postup byl aplikován na API softwaru CATIA V5R15<br />

a programovací jazyk C++. Vygenerovaný model byl poté použit ke statické a dynamické pevnostní<br />

analýze nástroje pomocí Metody konečných prvků (MKP).<br />

Kim et al. [11] ve své publikaci aplikoval opačný postup. Na základě znalosti rozměrů brusného<br />

kotouče, velikosti polotovaru frézy, parametrů šroubovité drážky a polohy kotouče vzhledem k polotovaru<br />

získal pomocí „simulace obrábění“ příčný profil frézy, který následně využil pro zhotovení modelu válcové<br />

části nástroje se šroubovitými drážkami. Principem výše zmíněné „simulace obrábění“ bylo postupné<br />

odečítání modelu kotouče od modelu polotovaru frézy. Model kotouče byl v každém jednotlivém kroku<br />

posunut a zároveň natočen tak, aby jeho pohyb odpovídal pohybu po šroubovici frézy, tedy rotaci a<br />

současnému posunu kolem polotovaru. Tímto způsobem částečně vznikla drážka výběhu kotouče z frézy<br />

a část šroubovité drážky nástroje. Požadovaná křivka příčného profilu frézy se pak nachází v řezu kolmém<br />

na osu frézy.<br />

Obě dvě popisované metody modelování vrtáků a fréz mají své výhody i nevýhody. Známe-li, nebo<br />

navrhneme-li si vlastní profil šroubovité drážky, je možné jeho tažením po šroubovici získat patřičnou<br />

šroubovitou drážku. Problém může nastat v okamžiku, kdy se pokusíme vymodelovat výběh brousícího<br />

kotouče z polotovaru. V takové situaci totiž není dostatek informací o tom, jakým způsobem se má<br />

profil drážky začít zvedat od osy vrtáku nebo frézy, popř. deformovat. Platí to obzvláště v případě, kdy<br />

by ve skutečnosti drážka byla vytvořena více než jedním průjezdem kotouče (viz obr. 36). Dokončení<br />

4 ŠROUBOVITÝ VRTÁK 23

procesu modelování výběhu tak může být značně obtížné. Na obr. 36 je příklad drážky <strong>bez</strong> výběhu<br />

vymodelované tažením definovaného příčného profilu po šroubovici.<br />

Obrázek 36: Drážka vymodelovaná tažením příčného profilu nástroje po šroubovici<br />

Budeme-li k modelování vrtáku přistupovat metodou simulace obrábění, můžeme narazit na jiný<br />

problém, který se týká spíše možností softwaru a přeneseně i výkonu hardwaru. Pokud budeme pro<br />

případ modelování 3D geometrie vrtáku uvažovat, že se nástroj (brousicí kotouč) pohybuje kolem<br />

polotovaru vrtáku po šroubovici, vyplní v prostoru oblast, která v místě průniku s polotovarem vrtáku<br />

postupně tvoří šroubovitou drážku. Příklad oblasti, do které při pohybu zasahuje brousicí kotouč, je na<br />

obr. 37.<br />

Obrázek 37: Oblast pohybu brousicího kotouče – pohled z boku a shora<br />

Obr. 38 a 39 ukazují rozdíly v tvaru mezi drážkou vzniklou simulací obrábění a pomocí tažení profilu<br />

kotouče po šroubovici. Z obr. 39 je patrné, že tažení pouhého profilu nástroje po šroubovici nelze<br />

k modelování šroubovité drážky vrtáku použít, protože tvar vzniklé drážky je zcela jiný, než by tomu<br />

bylo ve skutečnosti po vyrobení nástroje.<br />

4 ŠROUBOVITÝ VRTÁK 24

Obrázek 38: Drážka vzniklá simulací obrábění Obrázek 39: Drážka vzniklá tažením profilu kotouče<br />

po šroubovici<br />

Podíváme-li se blíže na obálku pohybu brusného kotouče (obr. 37) a vytvořenou drážku (obr. 38),<br />

zjistíme, že povrch drážky ani obálka pohybu kotouče nejsou spojité hladké, viz obr. 40. Plocha drážky<br />

je složena z jednotlivých úseků, které s určitou odchylkou kopírují hladký povrch ideální spojité drážky.<br />

Obrázek 40: Detailní pohled na drážku a část obálky pohybu kotouče<br />

Toto vroubkování je způsobeno diskretizací spojitého pohybu brusného kotouče a je závislé na<br />

možnostech použité CAD aplikace. Aby byl povrch drážky spojitý a hladký, musí CAD software zvládnout<br />

tažení objemového modelu kotouče (tedy již vymodelovaného prvku) po křivce a odečtení (Booleovská<br />

operace) vzniklého tělesa od polotovaru vrtáku. Velké množství CAD aplikací tuto operaci ani v současné<br />

době nepodporuje, nebo používají k vytvoření obálky pohybu kotouče jiný, méně vhodný postup.<br />

Mezi software, který tuto operaci umožňuje, se řadí např. SolidWorks. CATIA V5 dokáže vytvořit<br />

obálku pohybu v modulu pro kinematické simulace, ale výsledek je opět diskretizován dle zvoleného<br />

nastavení přesnosti. STL výstup navíc není vhodný pro okamžité odečtení obálky pohybu od požadované<br />

4 ŠROUBOVITÝ VRTÁK 25

geometrie. Částečně se dá tento problém vyřešit postupem, který je zachycen na obrázcích 37 a 38.<br />

Model kotouče, resp. první drážka vzniklá odečtením kotouče od válce představujícího polotovar vrtáku,<br />

je v zadaných rozestupech kopírován po křivce (šroubovici). Tímto způsobem je diskretizován spojitý<br />

pohyb kotouče a vytvořena drážka výběhu kotouče a šroubovitá drážka na těle nástroje.<br />

Rozříznutím válce s drážkou v rovině kolmé na osu budoucího vrtáku získáme profil drážky, viz obr. 41.<br />

Profil drážky má díky diskretizaci schodovitý tvar s maximální odchylkou od ideálního tvaru drážky ε.<br />

Ideální tvar drážky je na obr. 41 vyznačen červenou křivkou.<br />

Obrázek 41: Maximální odchylka od ideálního profilu drážky<br />

Jak je uvedeno výše, tažení modelu kotouče, resp. rozkopírování drážky po šroubovici je potřeba<br />

k získání tvaru výběhu kotouče a celkového příčného profilu vrtáku. Nastavením dostatečně jemného<br />

kroku kopírování výchozí drážky lze snížit odchylku ε pod maximální přípustnou zvolenou hodnotu<br />

(např. 0, 01 mm). Tato operace může být velmi náročná na hardwarové prostředky počítače, protože<br />

čím je menší krok kopírování výchozí drážky, tím větší je počet prvků, které je nutné vytvořit, aby bylo<br />

možné řezem kolmým na osu vrtáku získat příčný profil vrtáku.<br />

Po propojení vrcholů jednotlivých drážek křivkou typu spline (viz obr. 41) lze upravený profil vrtáku<br />

použít k dokončení šroubovitých drážek modelu vrtáku. Vzniklé plochy budou spojité hladké. Výsledek<br />

může vypadat obdobně jako např. na obr. 42. Zeleně jsou vyznačeny náhradní spline křivky doplněné<br />

do profilu pro tažení. Stejný postup je aplikován i u následujícího praktického příkladu.<br />

4.1.2 Tvorba 3D modelu vrtáku<br />

3D model je vytvořen v aplikaci Autodesk Inventor Professional 2010. Dokončený soubor s modelem<br />

můžete ve výchozí aplikaci otevřít zde. Parametry vrtáku jsou uvedeny v tabulkách 5 a 6. Celý postup<br />

modelování je rozdělen do několika částí, jejichž popis je uveden v následujících odstavcích.<br />

Přesný typ brousicího kotouče pro vymodelování drážky byl znám pouze v případě kotouče 1A1<br />

68-10-3-20 (viz následující kapitoly s postupem modelování), další kotouč je volen přibližně. Rovněž<br />

nebyly známy polohy kotoučů v průběhu obrábění, proto jsou polohy počátků použitých souřadných<br />

systémů rovněž voleny přibližně.<br />

4 ŠROUBOVITÝ VRTÁK 26

Obrázek 42: Spojité hladké plochy šroubovité drážky<br />

Krok 1 – Model polotovaru Po spuštění aplikace Autodesk Inventor 2010 vytvoříme nový projekt<br />

určující zejména cestu do pracovního adresáře. V dialogovém okně Nový soubor poklepeme na šablonu<br />

Norma.ipt (metrické jednotky). V novém souboru součásti nejprve zadáme několik parametrů, které<br />

budeme později využívat při tvorbě geometrie vrtáku. Přehled parametrů je v tab. 7. Autodesk Inventor<br />

pracuje i s jednotkami tak, jak jsou v tabulce uvedeny.<br />

Název parametru<br />

jmenovity_prumer<br />

sroubovice<br />

sroubovice_vyjezd<br />

Hodnota<br />

4, 45 mm<br />

29 mm<br />

20 deg<br />

Tabulka 7: Parametry geometrie vrtáku<br />

V rovině YZ (Z osa směřuje od budoucí špičky vrtáku směrem vlevo) vytvoříme náčrt polotovaru<br />

vrtáku a orotujeme jej kolem osy Z o 360 ∘ . Ukázka operace je na obr. 43.<br />

Obrázek 43: Model polotovaru vrtáku<br />

4 ŠROUBOVITÝ VRTÁK 27

Dále vytvoříme v rovině XY náčrt s kružnicí o průměru 1, 9 mm, který vysuneme jako plochu až po<br />

zadní čelo polotovaru vrtáku – bude se jednat o kontrolní plochu reprezentující průměr jádra vrtáku. Ve<br />

vzdálenosti 28 mm od roviny XY vytvoříme rovnoběžnou pracovní rovinu, kterou rozdělíme válcovou<br />

plochu vrtáku. Rozdělení plochy bude vyznačovat konec řezné části vrtáku včetně výběhů brusných<br />

kotoučů. Nakonec zapneme viditelnost bodu počátku. Předchozí popisované prvky jsou zvýrazněny na<br />

obr. 44.<br />

Obrázek 44: Pomocné prvky modelu vrtáku<br />

Celý postup modelování je zachycen na videoukázce.<br />

Krok 2 – Hlavní drážka Dalším krokem bude vymodelování hlavní drážky vrtáku. Nejprve do tabulky<br />

parametrů f x přidáme souřadnice polohy brousicího kotouče (UCS1 – User Coordinate System 1),<br />

viz tab. 8. Souřadnice A1_X1, A1_Y1 a A1_Z1 jsou vzdálenosti od počátku globálního souřadného<br />

systému součásti GSS (obr. 45), A1_B1 je natočení UCS1 kolem Y osy UCS1. Je použit brousicí<br />

kotouč s označením 1A1 68-10-3-20. Typy brousicích kotoučů a popis jejich označení je možné nalézt<br />

na těchto webových stránkách.<br />

Název parametru<br />

A1_X1<br />

A1_Y1<br />

A1_Z1<br />

A1_B1<br />

Hodnota<br />

8, 65 mm<br />

30, 685 mm<br />

−35, 55 mm<br />

30 deg<br />

Tabulka 8: Souřadnice polohy UCS1<br />

Brousicí kotouč ve skutečnosti najíždí do záběru směrem od špičky vrtáku (obr.46). V našem případě<br />

musíme použít opačný postup, tedy vymodelovat nejprve výjezd kotouče z polotovaru, a poté postupovat<br />

s drážkou zpět směrem ke špičce vrtáku, viz obr. 42.<br />

V rovině XY UCS1 (rovina XY náležející souřadnému systému UCS1) vytvoříme náčrt brousicího kotouče<br />

1A1 68-10-3-20. Poté náčrt orotujeme a vytvoříme první segment drážky vrtáku. Rozkopírováním<br />

drážky podél šroubovice ve směrech +Z a -Z globálního souřadného systému vznikne část šroubovité<br />

drážky vrtáku včetně výjezdu brousicího kotouče. Ve směru -Z je šroubovice vrtáku kuželová (úhel<br />

20 ∘ ), čímž je dosaženo odjetí kotouče od modelu polotovaru vrtáku. Z důvodů rychlejšího modelování<br />

je rozteč pole mezi segmenty drážky nastavena na 1 mm.<br />

Profil kotouče a tvorba prvního segmentu drážky jsou zachyceny na obr. 47. Obr. 48 pak ukazuje<br />

modelování výjezdu kotouče pomocí pole objektů umístěných na šroubovici.<br />

4 ŠROUBOVITÝ VRTÁK 28

Obrázek 45: GSS modelu vrtáku<br />

Obrázek 46: Skutečný nájezd kotouče do polotovaru<br />

Obrázek 47: Orotování profilu kotouče<br />

Celý postup modelování je zachycen na videoukázce.<br />

Krok 3 – Pomocná drážka Pomocná drážka otevírající jádro bude vytvořena obdobným způsobem<br />

jako hlavní drážka. Zavedeme souřadný systém UCS2 s polohou definovanou v tabulce 9. Oproti UCS1<br />

použijeme navíc parametr A1_C2 definující natočení UCS2 kolem osy Z UCS2 .<br />

Protože je použit stejný brusný kotouč jako u hlavní drážky, zkopírujeme náčrt kotouče do roviny<br />

XY UCS2 z předchozího prvku drážky. Další postup je analogický s postupem u hlavní drážky. Vytvoříme<br />

dvě šroubovice pro rozkopírování prvku drážky. Šroubovice výjezdu kotouče se bude ve směru -Z rozšiřovat<br />

pod úhlem sroubovice_vyjezd−14 deg. Parametry pro pole po šroubovici jsou 83 prvků s roztečí<br />

1 mm, resp. 30 prvků s roztečí 1 mm. V levé části obr. 49 je zobrazen model kotouče tvořícího pomocnou<br />

drážku, vpravo jsou pomocná a hlavní drážka a jejich výjezdy.<br />

Podrobný postup modelování je zachycen na videoukázce.<br />

4 ŠROUBOVITÝ VRTÁK 29

Obrázek 48: Výjezd kotouče z hlavní drážky<br />

Název parametru<br />

A1_X2<br />

A1_Y2<br />

A1_Z2<br />

A1_B2<br />

A1_C2<br />

Hodnota<br />

2, 4 mm<br />

36, 3 mm<br />

−20, 5 mm<br />

33 deg<br />

18, 5 deg<br />

Tabulka 9: Souřadnice polohy UCS2<br />

Krok 4 – Hladký profil hlavní a pomocné drážky Celkový tvar hlavní a pomocné drážky je nyní<br />

složen z drážek, které kotouč vytvořil v polohách definovaných v příkazu Obdélníkové pole. Pro další<br />

práci nahradíme diskretizovaný tvar drážek křivkou spline obdobně, jako na obr. 41.<br />

Nejprve příkazem Kruhové pole postupně zkopírujeme hlavní drážku a pomocnou drážku – rotace<br />

bude bude provedena kolem osy Z vrtáku. Poté ve hodném místě vytvoříme rovinu příčného řezu vrtákem<br />

(bude rovnoběžná s rovinou XY GSS ). V této rovině vytvoříme náčrt a promítneme do něj hrany vrtáku,<br />

které se s vytvořenou rovinou protínají. Dlouhé segmenty říznutých hran (v našem případě zobrazeny<br />

tlustou žlutou čárou) můžeme využít při pozdějším tažení upraveného profilu vrtáku po šroubovici.<br />

Formát krátkých segmentů říznutých hran změníme na Konstrukční a jednotlivé spojnice a vrcholy<br />

propojíme křivkou spline. V místě překryvu hlavní a pomocné drážky musíme dbát na správné napojení<br />

spline křivek – křivky jsou oříznuty v jejich průsečíku a jejich společný bod je fixován pevnou vazbou.<br />

Obdobně postupujeme i na opačné straně řezu. Upravený příčný profil vrtáku včetně detailu napojení<br />

křivek v místě styku obou drážek je na obr. 50. V případě odlišného nastavení polohy kotoučů je příčný<br />

profil vrtáku jiný, takže při nahrazování stávajícího profilu pomocí spline je vždy nutné postupovat<br />

individuálně podle aktuálního tvaru geometrie.<br />

Díky tomu, že je původní geometrie profilu vrtáku rozdělena na velké množství malých úseků,<br />

4 ŠROUBOVITÝ VRTÁK 30

Obrázek 49: Pomocná drážka a hlavní drážka<br />

mohou později vznikat problémy při tažení upraveného profilu po šroubovici. V takovém případě je<br />

vhodné problémový segment při nahrazování pomocí spline přeskočit. Většinou se jedná o úseky na<br />

okraji drážek – vynechaný segment profilu drážky je rovněž zobrazen na obr. 50.<br />

Obrázek 50: Upravený profil drážek vrtáku<br />

Zbývající nepotřebnou segmentovanou geometrii drážek je možné odříznout pomocí pracovní roviny<br />

náčrtu s profilem drážek a pomocí příkazu Spirála ji nahradit spojitou hladkou geometrií drážek. Spojitá<br />

hladká geometrie drážek vytvořená příkazem Spirála je zobrazena na obr. 51.<br />

Podrobný postup modelování je zachycen na videoukázce.<br />

Krok 5 – Odlehčení hřbetu Odlehčení (podbrus) hřbetu je opět proveden kotoučem 1A1 68-10-3-20.<br />

Parametry polohy a natočení souřadného systému UCS3 jsou uvedeny v tab. 10.<br />

Z některého předcházejícího prvku drážky opět zkopírujeme náčrt kotouče 1A1 68-10-3-20 do roviny<br />

XY UCS3 a rotací vytvoříme první segment podbrusu hřbetu. Poté příkazem Obdélníkové pole rozkopírujeme<br />

první segment podbrusu podél dvou vytvořených šroubovic. Šroubovice výběhu kotouče se rozšiřuje<br />

4 ŠROUBOVITÝ VRTÁK 31

Obrázek 51: Drážky vytvořené profilem upraveným pomocí spline<br />

Název parametru<br />

A1_X3<br />

A1_Y3<br />

A1_Z3<br />

A1_B3<br />

Hodnota<br />

0, 9 mm<br />

36 mm<br />

−27, 1 mm<br />

84 deg<br />

Tabulka 10: Souřadnice polohy UCS3<br />

pod úhlem sroubovice_vyjezd−7 deg. Parametry pro příkaz Obdélníkové pole mají hodnoty 67 prvků a<br />

1 mm, resp. 10 prvků a 1 mm. Na obr. 52 je poloha kotouče při podbrušování hřbetu výsledná vzniklá<br />

drážka.<br />

Podrobný postup modelování je zachycen na videoukázce.<br />

Krok 6 – Hladký profil odlehčení hřbetu Stejně jako v kroku 4, i nyní upravíme příčný profil řezu<br />

vrtáku pomocí spline křivek. Tvorba spojitých hladkých ploch drážek a hřbetu vrtáku byla rozdělena<br />

na dvě samostatné části z toho důvodu, aby nebylo nutné pracovat s příliš složitým profilem – je<br />

použit hladký profil hlavní a pomocné drážky. V nejbližším vhodném místě, těsně za segmenty hlavní a<br />

pomocné drážky, vytvoříme pracovní rovinu rovnoběžnou s rovinou počátku XY GSS . Rovina prochází<br />

krajním bodem ve dně segmentu drážky podbrusu, viz obr. 53 vlevo. Poté v pracovní rovině vytvoříme<br />

náčrt a promítneme do něj říznuté hrany. Krátké promítnuté segmenty nahradíme křivkou spline, na<br />

obr. 53 uprostřed. V tomto případě se jedná pouze o části promítnutých podbrusů hřbetu. Následně<br />

příkazem Spirála dokončíme spojitý hladký profil drážek včetně odlehčení hřbetu, viz obr. 53 vpravo.<br />

Krátký segment říznuté drážky nacházející se u hrany podbrusu hřbetu a pomocné drážky byl opět při<br />

nahrazování pomocí spline vynechán.<br />

Podrobný postup modelování je zachycen na videoukázce.<br />

Krok 7 – Zpětná kuželovitost a úhel špičky Dle obr. 35 je úhel špičky vrtáku 130 ∘ , řezná část<br />

polotovaru vrtáku je broušena tak, aby se směrem ke stopce průměr zmenšil o hodnotu 0, 1−0, 2 mm na<br />

délce 100 mm. Použijeme-li hodnotu 0, 14 mm, pak po přepočtu na délku 30 mm se jmenovitý průměr<br />

vrtáku zmenší o 0, 042 mm.<br />

4 ŠROUBOVITÝ VRTÁK 32

Obrázek 52: Podbrus hřbetu<br />

Obrázek 53: Nahrazení profilu podbrusu hřbetu křivkou spline<br />

Kolem osy vrtáku, směrem od špičky k počátku stopky, nakreslíme uzavřený profil, jehož spodní<br />

část je dána obr. 35. Pro úplnou správnost by měly být zakótovány i dva vnější rozměry náčrtu ve<br />

směru os +Z GSS a +Y GSS , nicméně náčrt je poměrně jednoduchý a vytvářený prvek rotace není<br />

v těchto směrech závislý na nebo v kontaktu s jinými prvky, proto můžeme oba rozměry ponechat<br />

volné. V ostatních případech, pokud např. není požadována adaptivita prvků, je vždy vhodné náčrt plně<br />

zakótovat. Profil poté orotujeme kolem osy Z GSS se současným odebráním materiálu. Ukázka operace<br />

je na obr. 54.<br />

Podrobný postup modelování je zachycen na videoukázce.<br />

Krok 8 – Předřezávací drážka Předřezávací drážka je vytvořena u špičky vrtáku v hlavní drážce.<br />

Operace je opět provedena kotoučem 1A1 68-10-3-20 a její princip je stejný jako u hlavní drážky,<br />

pomocné drážky, nebo podbrusu hřbetu. Parametry polohy a natočení souřadného systému UCS4,<br />

včetně parametrů šroubovic a obou obdélníkových polí jsou v tab. 11. Pomocná drážka na druhé straně<br />

vrtáku je vytvořena kruhovým polem. Výsledek tvorby předřezávací drážky je na obr. 55.<br />

Podrobný postup modelování je zachycen na videoukázce.<br />

4 ŠROUBOVITÝ VRTÁK 33

Obrázek 54: Zpětná kuželovitost a úhel špičky<br />

Název parametru Hodnota Název parametru Hodnota<br />

A1_X4 −8, 4 mm Rozteč závitů šroubovice sroubovice+5 mm<br />

A1_Y4 34, 52 mm Zúžení šroubovice na výjezdu sroubovice_vyjezd<br />

A1_Z4 4 mm Počet prvků pole drážky 90<br />

A1_B4 28, 334 deg Rozteč prvků drážky 0, 25 mm<br />

A1_C4 10 deg Počet prvků pole drážky výjezdu 20<br />

Rozteč prvků drážky výjezdu 0, 25 mm<br />

Tabulka 11: Souřadnice polohy UCS4 a parametry kopírované drážky<br />

Krok 9 – Výbrus špičky 1 Výbrus špičky (vyšpicování) je proveden ve třech krocích. Pouze v prvním<br />

kroku využijeme model brusného kotouče, kterým je v tomto případě kotouč 12V9-45° 100-18-10-2-20.<br />

Souřadnice polohy a orientace brusného kotouče jsou uvedeny v tab. 12.<br />

Název parametru<br />

V9_X5<br />

V9_Y5<br />

V9_Z5<br />

V9_B5<br />

V9_C5<br />

Hodnota<br />

−36, 215 mm<br />

34, 28 mm<br />

23, 05 mm<br />

−2 deg<br />

−28 deg<br />

Tabulka 12: Souřadnice polohy UCS5<br />

Rotací náčrtu kotouče vytvoříme pouze první segment drážky – až do tohoto kroku je postup téměř<br />

analogický (v rovině XY UCS5 je nutné vytvořit nový náčrt kotouče) s předchozími případy. Dokončení<br />

drážky provedeme tažením kotouče, resp. kružnice o průměru shodném s velkým průměrem kotouče<br />

podél vytvořené přímky. Není tedy nutné používat šroubovice a výbrus nebude rozdělen na jednotlivé<br />

segmenty.<br />

Na rovinné ploše drážky po brusném kotouči založíme nový náčrt, a pokud se tak nestane automaticky,<br />

promítneme do náčrtu spodní hranu drážky. Spodní hrana je oblouková s poloměrem rovným<br />

největšímu poloměru brusného kotouče. Do středového bodu oblouku umístíme kružnici a pomocí vazby<br />

ji ztotožníme s obloukem. Dokončíme náčrt. Ukázka je na obr. 56.<br />

Přímku pro tažení vytvoříme ve 3D náčrtu. Nejprve do náčrtu zahrneme geometrii (promítneme)<br />

společnou hranu pomocné drážky a podbrusu hřbetu. Na promítnutou křivku umístíme bod a zakótujeme<br />

4 ŠROUBOVITÝ VRTÁK 34

Obrázek 55: Předřezávací drážka<br />

jeho vzdálenost od počátku křivky na hodnotu 0, 55 mm. Hodnota je volena přibližně. Poté propojíme<br />

tento bod a počáteční bod obloukové hrany drážky čarou. Abychom zajistili, že bude profil kotouče<br />

vytažen mimo geometrii vrtáku, prodloužíme trajektorii pomocí druhé čáry. 3D náčrt je na obr. 57.<br />

Obrázek 56: Náčrt kružnice v drážce<br />

Obrázek 57: Trajektorie tažení kotouče<br />

Při tažení musí být v dialogovém okně nastavena rovnoběžná orientace náčrtu. V případě, že by<br />

byla zapnuta volba kolmosti náčrtu na trajektorii, výsledný prvek by byl vytvořen zdeformovaně. Náhled<br />

na prováděnou operaci a výsledek prvního výbrusu špičky je vidět na obr. 58.<br />

Podrobný postup modelování je zachycen na videoukázce.<br />

Krok 10 – Výbrus špičky 2 Druhý výbrus špičky již nebudeme provádět pomocí modelu kotouče<br />

(ve skutečnosti se samozřejmě nadále brousí diamantovým kotoučem), ale použijeme pracovní rovinu,<br />

pomocí které část špičky odřízneme.<br />

V rovině XY GSS vytvoříme náčrt pomocné úsečky, kterou zapolohujeme vzhledem k počátku souřadného<br />

systému. Poloha úsečky je volena přibližně tak, aby byla rovnoběžná s hlavním ostřím vrtáku.<br />

4 ŠROUBOVITÝ VRTÁK 35

Obrázek 58: První výbrus špičky<br />

Příkazem Kruhové pole úsečku orotujeme o 180 ∘ . Dokončíme náčrt a jednu z úseček vysuneme do<br />

plochy hřbetu vrtáku. Následně propojíme koncové body vysunuté plochy protínající hřbet vrtáku pomocí<br />

čáry 3D náčrtu. Popisovaný postup je na obr. 59. Pomocí čáry 3D náčrtu a vysunuté plochy<br />

vytvoříme pracovní rovinu skloněnou pod úhlem 68 ∘ . Touto pracovní rovinou odřízneme horní část<br />

vrtáku (směrem ke špičce). Pracovní rovina skloněná pod zadaným úhlem je na obr. 60.<br />

Obrázek 59: Pomocné prvky pro skloněnou pracovní<br />

rovinu<br />

Obrázek 60: Pracovní rovina druhého výbrusu<br />

Stejný postup zopakujeme i pro druhou stranu vrtáku, druhý hřbet. Na obr. 61 je celkový výbrus<br />

špičky vrtáku po provedeném druhém kroku.<br />

Podrobný postup modelování je zachycen na videoukázce.<br />

4 ŠROUBOVITÝ VRTÁK 36

Obrázek 61: Druhý výbrus špičky<br />

Krok 11 – Výbrus špičky 3 Finální výbrus špičky provedeme podobným způsobem jako první výbrus –<br />

vysunutím kružnice o průměru brousicího kotouče 12V9-45° 100-18-10-2-20.<br />

Nejprve poloměrem 0, 15 mm dodatečně zaoblíme hrany vzniklé po zářezu kotouče při provádění<br />

prvního výbrusu. Poté ve 3D náčrtu úsečkou propojíme vnější špičku vrtáku a konec stávajícího příčného<br />

ostří. Na vnější špičce vytvoříme pracovní rovinu kolmou na propojovací úsečku (obr. 62) a založíme v ní<br />

2D náčrt. Do náčrtu nakreslíme kružnici o průměru 100 mm, obvod kružnice ztotožníme s promítnutým<br />

bodem vnější špičky (mělo by se zároveň jednat o počátek náčrtu) pomocí vazby. Střed kružnice se musí<br />

nacházet vlevo od bodu vnější špičky ve vzdálenosti 4, 056 mm (obr. 63). Hodnota je volena přibližně.<br />

Obrázek 62: Kolmá rovina pro náčrt<br />

Obrázek 63: Náčrt a poloha kružnice kotouče<br />

Kružnici vysuneme na obě strany se současným odebráním materiálu. Pomocí kruhového pole prvek<br />

zkopírujeme na druhý břit vrtáku. Dokončený výbrus špičky je zachycen na obr.64.<br />

4 ŠROUBOVITÝ VRTÁK 37

Obrázek 64: Třetí výbrus špičky<br />

Podrobný postup modelování je zachycen na videoukázce.<br />

Krok 12 – Chladící kanály V posledním kroku zbývá vytvořit chladící kanály vrtáku. Ještě předtím<br />

ale provedeme zkosení hran na počátku a konci stopky. Počátek stopky je zkosen pod úhlem 30 ∘ ,<br />

výška zkosení je rovna polovině rozdílu mezi průměrem stopky a průměrem řezné části vrtáku u stopky.<br />

Operace je provedena odebráním materiálu pomocí rotace trojúhelníka. Na konci stopky je zkosení<br />

0, 5 × 60 ∘ . Dále je možno pokračovat s modelováním chladících kanálů.<br />

V rovině XY GSS vytvoříme 2D náčrt se dvěma kružnicemi představujícími otvory chladících kanálů.<br />

Poloha a rozměry načrtnuté geometrie jsou na obr. 65. Poté příkazem Spirála vymodelujeme chladící<br />

kanály, viz. obr. 66 – stoupání šroubovice je 29 mm, délka 66 mm.<br />

Obrázek 65: Náčrt chladících kanálů<br />

Obrázek 66: Vymodelované chladící kanály<br />

Na závěr vytvoříme prořez chladícími kanály, který slouží k přívodu procesní kapaliny do kanálů. Ve<br />

skutečnosti se prořez kanály provádí hned jako první obráběcí operace po broušení polotovaru na ku-<br />

4 ŠROUBOVITÝ VRTÁK 38

lato. Na zadním čele stopky vytvoříme náčrt a pomocnou čarou propojíme středy obou otvorů chladících<br />

kanálů. Náčrt ukončíme. Uprostřed propojovací čáry vytvoříme kolmou pracovní rovinu, do které nakreslíme<br />

profil prořezu. Profil vysuneme na obě strany se současným odebráním materiálu. Ukázka vysunutí<br />

profilu prořezu je na obr. 67.<br />

Obrázek 67: Prořez chladícími kanály<br />

Dokončený model vrtáku je na obr. 68.<br />

Podrobný postup modelování je zachycen na videoukázce.<br />

Obrázek 68: Dokončený model vrtáku<br />

Při výrobě na stroji byly provedeny ještě některé další obráběcí operace (ochranná a rohová fasetka),<br />

které jsme zde nemodelovali. Uvedený postup modelování vrtáku má jednu poměrně velkou nevýhodu,<br />

kterou je samotná vytvořená geometrie. V místech, kde jsou drážky vytvořeny kopírováním po šroubovici,<br />

vzniká velké množství malých plošek. Toto by způsobilo problémy především v případě, že bychom se<br />

rozhodli model využít v analýze pomocí metody konečných prvků (MKP), kdy by v daném místě nebylo<br />

možné síť konečných prvků vytvořit. Z tohoto pohledu se jeví jako výhodnější modelování drážky pomocí<br />

skutečného tažení objemu kotouče po křivce (šroubovici), které ale nemusí být v dané CAD aplikaci<br />

dostupné, nebo nemusí vždy fungovat správně, viz kap. 5.1.2 na straně 55. Jako další alternativa<br />

se nabízí možnost ruční úpravy plošné geometrie vrtáku odmazáním nevhodných ploch a dopojováním<br />

ploch nových. Tento postup je časově i odborně velmi náročný a díky charakteru úlohy je každé takovéto<br />

řešení individuální a velmi závislé na vstupní geometrii. Ke tvorbě spojité hladké geometrie by rovněž<br />

by bylo možno využít API dané CAD aplikace [10, 12, 15, 16, 17]. V tomto <strong>dokument</strong>u se uvedenými<br />

postupy nebudeme zabývat. Příbuzná problematika je zmíněna v kap. 5.1.3.<br />

4 ŠROUBOVITÝ VRTÁK 39

4.2 CAM – výroba pomocí aplikace NUMROTOplus<br />

Vrtací nebo frézovací nástroje obdobných typů (ale i tvarově mnohem složitější), s jakými pracujeme<br />

v tomto <strong>dokument</strong>u, se nejčastěji vyrábí vybrušováním do plného materiálu. Dalšími možnostmi výroby<br />

jsou např. tváření za tepla, frézování, nástroje velkých průměrů mohou být odlity. V této kapitole si<br />

popíšeme výrobu vrtáku, který jsme vymodelovali v kap. 4.1. Výroba je popisována pro hrotovou brusku<br />

na kulato BUA 16 dovybavenou CNC řídicím systémem a 5osé nástrojové CNC brusky SAACKE UW I E<br />

a SAACKE UW II E vybavené CAM systémem NUMROTOplus. Všechny obráběcí operace probíhají s<br />

chlazením.<br />

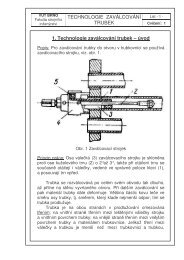

4.2.1 Broušení na kulato<br />

Polotovar ze slinutého karbidu (roubík) je nařezán na požadovanou délku. Pokud se bude jednat o nástroj<br />

s vnitřním výplachem, jsou již v polotovaru připraveny chladící kanály. Směr šroubovice kanálů pro přívod<br />

procesní kapaliny je vyznačen na válcové ploše polotovaru pomocí rýhování. Následně jsou zkoseny hrany<br />

na čelech polotovaru. Na obr. 69 je srovnání neobrobeného polotovaru s již obroušeným polotovarem;<br />

velmi dobře je patrné rýhování vyznačující směr kanálů pro procesní kapalinu.<br />

Obrázek 69: Válcový polotovar před a po broušení na kulato<br />

Protože polotovar ze slinutého karbidu není možné navrtat, probíhá přenos krouticího momentu<br />

z vřetena brusky pomocí unášecího srdce – čela polotovaru jsou opřena v unašečích. Broušení probíhá<br />

diamantovým kotoučem. Polotovar se brousí od špičky nástroje směrem ke stopce do kužele, kdy na<br />

100 mm se průměr zmenší o 0, 1 − 0, 2 mm. Stopka zůstává válcová. Operace je zachycena na obr. 70.<br />

Obrázek 70: Broušení na kulato<br />

4 ŠROUBOVITÝ VRTÁK 40

4.2.2 Přebroušení kanálů<br />

Jedná se o vybroušení drážky na čele stopky vedoucí přes kanály procesní kapaliny. Tato operace je<br />

provedena na stroji SAACKE UW I E a provádí se proto, aby procesní kapalina dovnitř vrtáku mohla<br />

být přivedena. Před samotným přebroušením je poloha otvorů proměřena sondou nacházející se přímo<br />

ve stroji. Pohled do pracovního prostoru stroje s upnutým obrobkem je na obr. 71. Šipkami je vyznačen<br />

obrobek, brousicí kotouč a sonda.<br />

Obrázek 71: Přebroušení kanálů<br />

Na obr. 72 je zobrazena drážka přes chladící kanály, která touto operací vznikla.<br />

Obrázek 72: Drážka přes chladící kanály<br />

4 ŠROUBOVITÝ VRTÁK 41

4.2.3 Broušení drážky a výbrus špičky<br />

Šroubovitá drážka se špičkou byly vybroušeny na stroji SAACKE UW II E. V průběhu celého procesu (po<br />

každé dílčí operaci) probíhá optická kontrola vrtáku. Rovněž i zde je před zahájením obrábění nejprve<br />

pomocí sondy zjištěna poloha otvorů procesní kapaliny, ukázka je na obr. 73.<br />

Obrázek 73: Zjišťování polohy otvorů procesní kapaliny<br />

Celý proces byl rozdělen do několika dílčí operací, jejichž seznam je uveden v tab. 13. Operace jsou<br />

vypsány v takovém pořadí, v jakém probíhaly na stroji. Za účelem snadnější tvorby modelu je pořadí<br />

operací v kap. 4.1.2 změněno.<br />

Název operace<br />

Popis<br />

Drážka Hlavní drážka (kap. 4.1.2 na straně 28)<br />

Drážka V2 Pomocná drážka (kap. 4.1.2 na straně 29)<br />

Drážka V3 Předřezávací drážka (kap. 4.1.2 na straně 33)<br />

Ochranná fasetka Ochranná fasetka (nemodelováno)<br />

Podbrus Podbrus hřbetu (kap. 4.1.2 na straně 31)<br />

Vyšpicování Výbrus špičky 1 (kap. 4.1.2 na straně 34)<br />

Vyšpicování V2 Výbrus špičky 1 (kap. 4.1.2 na straně 34)<br />

Plochy 2 Výbrus špičky 2 (kap. 4.1.2 na straně 35)<br />

Plochy 1 Výbrus špičky 3 (kap. 4.1.2 na straně 37)<br />

Fase liti Zdvih<br />

Rohová fasetka (nemodelováno)<br />

Tabulka 13: Seznam operací při výrobě vrtáku<br />

Při práci s aplikací NUMROTOplus lze využít obráběcích operací, které jsou v aplikaci již předdefinovány.<br />

Jedná se zejména o různé tvary výbrusů špičky. Jak bylo zmíněno v kap. 4.1, nástroj je možné<br />

vybrousit i na základě 2D výkresové <strong>dokument</strong>ace, kde přesný tvar výbrusu špičky není uveden. V tomto<br />

případě byl aplikován výbrus, se kterým má výrobce pozitivní zkušenosti. Při výrobě nových typů vrtacích<br />

4 ŠROUBOVITÝ VRTÁK 42

nástrojů se postupuje ve velké míře podle zkušeností výrobce i zákazníka (tento přístup je platný obecně<br />

i pro jiné nástroje, např. frézovací nebo soustružnické). Funkce obráběcí nástrojů je ovlivněna mnoha<br />

parametry – materiálem nástroje, materiálem obrobku, řeznými podmínkami, geometrií nástroje. V případě,<br />

že se jedná o zcela nový typ nástroje, nelze nikdy zaručit, že jeho geometrie bude vždy vhodná pro<br />

danou kombinaci řezných podmínek a obráběného materiálu. Velký význam při odlaďování obráběcího<br />

programu nového nástroje mají samotní zkušení operátoři stroje, kteří po optické kontrole vrtáku ručně<br />

korigují parametry jednotlivých obráběcích operací tak, až výsledek odpovídá požadavkům.<br />

Ukázka obráběcí operace – hlavní drážka V aplikaci NUMROTOplus se nejprve vybere druh<br />

obráběcího nástroje (vrták), nastaví se typ špičky vrtáku, a poté se postupně v dialogových oknech<br />

zadávají rozměry jednotlivých částí nástroje. Na obr. 74 je ukázka dialogového okna pro výběr typu<br />

výbrusu špičky vrtáku.<br />

Obrázek 74: Výběr typu výbrusu špičky vrtáku<br />

Obr. 75 zachycuje část okna sloužícího k zadávání rozměrů geometrie vrtáku.<br />

Obrázek 75: Nastavení parametrů šroubovice vrtáku<br />

4 ŠROUBOVITÝ VRTÁK 43

Běžný postup při práci v aplikaci NUMROTOplus je takový, že se v dialogových oknech navolí<br />

požadované možnosti a dopíší číselné hodnoty – postup je to tedy odlišný od „klasických“ CAM aplikací<br />

pro soustružení nebo frézování, kdy se vybírají nebo tvoří útvary pro obrábění, generují dráhy nástroje<br />

a následně i NC kód.<br />