You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

122楊 正 宏 、 胡 惠 鈞在 pad 上 [5], 完 成 印 刷 的 動 做 ( 如 圖 2)。 然 而 錫 膏 印 刷 品 質 的 好 壞 直 接 影 響 產 品 之 品 質 , 更 影 響 產 品 之 可靠 度 , 根 據 研 究 顯 示 SMT 製 程 中 , 不 當 的 錫 膏 印 刷 品 質 與 控 制 , 將 造 成 焊 接 缺 點 , 其 影 響 程 度 佔 整 體 組 裝線 50%-60%[6]。圖 2. 錫 膏 印 刷 示 意 圖( 資 料 來 源 : 參 考 文 獻 [6])3.1.1 實 驗 與 資 料 分 析此 實 驗 是 為 了 驗 證 鐳 射 印 刷 鋼 板 製 程 最 佳 化 時 , 須 採 錫 膏 厚 度 為 品 質 特 性 。 為 了 求 得 品 質 特 性 值 誤 差最 小 的 實 驗 參 數 , 即 是 使 錫 膏 印 刷 製 程 得 到 最 穩 定 的 錫 膏 厚 度 為 評 估 基 準 。 本 實 驗 採 用 田 口 方 法 , 首 先 定義 此 實 驗 的 品 質 特 性 為 錫 膏 厚 度 , 影 響 此 品 質 特 性 亦 是 影 響 錫 膏 厚 度 的 因 子 有 : 印 刷 壓 力 、 印 刷 速 度 、 脫模 速 度 、 脫 模 距 離 等 4 項 , 對 此 4 項 因 子 各 設 定 3 個 變 動 水 準 (level), 故 採 用 田 口 實 驗 4 因 子 3 水 準 之 L 9 (3 4 )的 直 交 表 , 排 列 出 9 組 實 驗 之 實 驗 配 置 表 , 如 表 1 所 示 。 根 據 影 響 因 子 及 水 準 的 設 定 , 將 9 組 參 數 值 各 別輸 入 到 生 產 線 錫 膏 印 刷 機 內 進 行 實 際 PCB(Print Current Board) 印 刷 , 以 檢 證 此 9 組 實 驗 的 錫 膏 厚 度 , 並 將 錫膏 厚 度 之 目 摽 值 設 定 為 0.15mm; 上 限 值 :0.21mm, 下 限 值 :0.105mm。 再 運 用 統 計 方 法 計 算 出 各 項 實 驗 數據 之 平 均 值 (Mean)、 標 準 差 (Standard Deviation)、Cpk 值 並 列 入 表 2 之 中 。

田 口 方 法 用 於 探 討 錫 膏 印 刷 鋼 板 的 最 佳 化 製 程 123表 1. L 9 (3 4 ) 的 直 交 表 - 印 刷 機 實 驗 參 數實 驗 印 刷 壓 力 (Nt) 印 刷 速 度 (mm/sec) 脫 模 速 度 (mm/sec) 脫 模 距 離 (mm) Mean Std Deviation1 15 15 0.1 0.4 0.14 0.012 15 30 0.3 0.6 0.14 0.013 15 65 0.5 0.8 0.14 0.014 20 15 0.3 0.8 0.15 0.015 20 30 0.5 0.4 0.15 0.026 20 65 0.1 0.6 0.15 0.027 30 15 0.5 0.6 0.15 0.028 30 30 0.1 0.8 0.15 0.019 30 65 0.3 0.4 0.15 0.02表 2. 錫 膏 印 刷 機 - 錫 厚 穩 定 度 實 驗 總 結 果實 驗 Mean Std Deviation Range Spec width cpk1 0.14 0.01 0.12 0.11 0.972 0.14 0.01 0.16 0.11 0.903 0.14 0.01 0.14 0.11 0.924 0.15 0.01 0.14 0.11 0.965 0.15 0.02 0.14 0.11 0.886 0.15 0.02 0.35 0.11 0.897 0.15 0.02 0.14 0.11 0.948 0.15 0.01 0.13 0.11 1.01在 錫 膏 印 刷 製 程 優 化 的 實 驗 中 , 將 上 述 4 個 因 子 之 水 準 作 為 影 響 錫 膏 印 刷 品 質 的 主 要 因 素 , 推 導 出 最佳 化 的 參 數 組 合 。 其 中 Mean 為 錫 膏 厚 度 的 平 均 數 , 再 以 公 式 (1) 計 算 出 各 筆 實 驗 的 標 準 偏 差 量 (StandardDeviation;σ), 再 以 公 式 (2) 求 得 綜 合 製 程 能 力 指 標 Cpk 值 [7-8]。σ =1n∑n i = 12x i−2μ (1)Cpk = ( 1 K )T*6σ− (2)其 中 ,n = 每 筆 實 驗 之 採 樣 數x i = 實 驗 中 量 測 之 數 值 ( 以 本 例 而 言 為 錫 膏 厚 度 )μ = 量 測 數 值 之 平 均 數K =caC a =μ −MS(3)

124楊 正 宏 、 胡 惠 鈞T = 規 格 公 差 (USL-LSL)12MS = 規 格 中 心 值 = ( USL + LSL)USL = 規 格 上 限LSL = 規 格 下 限就 一 般 SMT 的 製 程 , 對 此 問 題 大 都 以 最 大 之 cpk 值 作 為 其 最 佳 化 的 印 刷 條 件 , 此 9 項 實 驗 只 是 對 這 9個 條 件 組 合 , 判 斷 出 最 大 之 cpk 值 , 或 許 並 非 最 佳 之 印 刷 參 數 組 合 。 因 此 我 們 再 將 此 9 筆 實 驗 的 錫 膏 厚 度值 , 以 隨 機 抽 樣 的 方 式 量 測 錫 膏 厚 度 , 再 輸 入 到 MIntab 軟 體 內 執 行 田 口 方 法 的 運 算 , 而 得 到 圖 3 之 結 果 。因 錫 膏 厚 度 的 選 擇 , 以 主 效 力 的 標 準 差 之 立 場 而 言 , 採 望 小 值 為 理 想 的 參 數 組 合 , 因 而 判 讀 出 最 佳 之 印 刷條 件 為 : 印 刷 壓 力 是 20Nt、 印 刷 速 度 是 15mm/sec、 脫 模 速 度 是 0.5mm/sec、 脫 模 距 離 是 0.4mm 為 最 佳 。0.013EKRA 印 刷 機 Main Effects Plot for Standard Deviations印 刷 壓 力印 刷 速 度Mean of Standard Deviations0.0120.0110.0100.0090.0130.0120.01112脫 模 速 度312脫 模 距 離30.0100.009123123圖 3. 印 刷 機 錫 膏 厚 度 標 準 差 主 效 力 圖在 圖 4 的 印 刷 機 錫 膏 厚 度 S/N 主 效 力 圖 裡 , 採 望 大 值 為 判 斷 基 準 , 發 現 印 刷 壓 力 以 20Nt、 印 刷 速 度 以15mm/sec、 脫 模 速 度 以 0.5mm/sec、 脫 模 距 離 以 0.4mm 為 最 佳 。 因 此 我 們 對 上 述 之 數 據 , 再 做 驗 證 , 表 3為 錫 厚 穩 定 度 第 2 次 實 驗 計 算 的 結 果 , 圖 5 是 實 驗 10 的 錫 膏 厚 度 之 分 佈 , 可 看 出 實 驗 10 印 刷 穩 定 度 之 最佳 化 成 果 。 因 而 結 論 印 刷 機 最 佳 印 刷 參 數 之 組 合 為 : 印 刷 壓 力 是 20Nt、 印 刷 速 度 是 15mm/sec、 脫 模 速 度 是0.5mm/sec、 脫 模 距 離 是 0.4mm。

田 口 方 法 用 於 探 討 錫 膏 印 刷 鋼 板 的 最 佳 化 製 程 125EKRA 錫 膏 機 Main Effects Plot for SN ratios印 刷 壓 力印 刷 速 度2423Mean of SN ratios222412脫 模 速 度312脫 模 距 離323221231Signal-to-noise: Nominal is best (10*Log(Ybar**2/s**2))23圖 4. 印 刷 機 錫 膏 厚 度 S/N 主 效 力 圖表 3. 錫 膏 印 刷 機 - 錫 厚 穩 定 度 第 2 次 實 驗 結 果Mean Std Deviation Range Spec width Cpk實 驗 10 0.15 0.01 0.23 0.11 1.27圖 5. 錫 膏 印 刷 機 - 錫 厚 穩 定 度 實 驗 10 結 果3.2 鐳 射 印 刷 鋼 板 製 程 最 佳 化就 整 個 鐳 射 印 刷 鋼 板 的 製 程 而 言 , 它 是 SMT 的 上 游 製 程 , 包 含 了 鐳 射 開 孔 及 孔 壁 的 電 解 拋 光 。 所 謂 電解 拋 光 (Electro polishing), 其 加 工 過 程 乃 是 將 工 件 放 置 於 陽 極 , 於 電 解 液 中 以 施 加 電 流 。 使 金 屬 表 面 發 生 陽極 解 離 , 消 除 金 屬 的 微 凹 凸 表 面 , 而 達 到 拋 光 目 的 的 一 種 加 工 法 , 如 圖 6 所 示 [9-11]。 若 鐳 射 開 孔 的 孔 壁 是

126楊 正 宏 、 胡 惠 鈞粗 糙 不 均 的 現 象 , 此 粗 糙 不 均 的 現 象 對 錫 膏 脫 離 鋼 板 時 會 造 成 阻 礙 , 進 而 影 響 錫 膏 的 印 刷 品 質 , 在 鐳 射 開孔 後 進 行 電 解 拋 光 其 目 的 便 是 使 孔 壁 變 的 平 滑 。 因 此 本 實 驗 結 合 鐳 射 開 孔 及 電 解 拋 光 兩 個 製 程 的 製 程 參數 , 以 探 究 出 最 佳 化 的 鐳 射 印 刷 鋼 板 製 程 參 數 。圖 6. 電 解 拋 光 加 工 示 意 圖( 資 料 來 源 : 參 考 文 獻 [12])3.2.1 實 驗 資 料 分 析本 實 驗 結 合 鐳 射 開 孔 及 電 解 拋 光 兩 段 製 程 的 製 程 參 數 , 運 用 田 口 方 法 以 探 究 出 鐳 射 印 刷 鋼 板 在 兩 段 製程 最 佳 化 的 製 程 參 數 。 針 對 鐳 射 切 割 機 , 首 先 仍 採 錫 膏 厚 度 為 品 質 特 性 , 並 列 出 影 響 品 質 特 性 的 因 子 , 亦是 影 響 孔 壁 粗 糙 不 均 的 因 子 , 有 (1) 氧 壓 (2) 鐳 射 頻 率 (3) 鐳 射 輸 入 能 量 (4) 鐳 射 切 割 速 度 。 同 時 對 執 行 不 銹 鋼 拋光 的 電 解 拋 光 機 , 亦 找 出 影 響 孔 壁 光 滑 不 一 的 參 數 , 亦 有 (5) 蝕 刻 電 流 量 (6) 電 流 蝕 刻 時 間 (7) 液 溫 (8) 電 解 液 的壽 命 (life time) 等 , 共 列 有 8 項 因 子 , 以 下 是 對 各 因 子 在 雷 射 切 割 中 所 扮 演 的 角 色 與 功 能 作 說 明 :(1) 氧 壓氧 氣 在 鋼 板 切 割 時 扮 演 助 燃 角 色 , 讓 鐳 射 打 在 鋼 板 上 增 加 助 燃 效 果 , 並 因 有 壓 力 把 熔 化 鐵 水 吹 開 , 以 達到 切 割 目 的 , 一 般 而 言 使 用 壓 力 介 於 10~15kg/cm 2 。(2) 鐳 射 頻 率鐳 射 在 切 割 時 , 假 設 只 變 動 鐳 射 頻 率 , 其 餘 都 不 變 , 也 就 是 說 輸 出 總 功 率 不 變 時 , 頻 率 越 高 , 代 表 每一 個 pulse 能 量 會 越 小 , 切 割 的 斷 面 效 果 會 越 好 , 頻 率 越 低 則 反 之 ; 一 般 而 言 採 800Hz~1200Hz 之 間 。(3) 輸 入 能 量代 表 要 切 割 鋼 板 的 輸 入 的 能 量 , 一 般 來 說 越 低 斷 面 效 果 越 好 , 與 鐳 射 頻 率 的 道 理 一 樣 , 越 是 要 精 密 的東 西 , 就 要 用 越 低 的 能 量 。 本 實 驗 採 2.85DCV、3 DCV、3.2 DCV 等 三 個 水 準 。(4) 切 割 速 度是 指 laser 切 割 的 速 度 , 單 位 為 mm/sec, 速 度 越 快 切 割 品 質 越 差 , 一 般 切 割 速 度 會 介 於 6~12mm/sec 之間 。(5) 電 解 拋 光 電 流電 流 值 越 高 處 理 效 果 會 越 好 , 但 會 隨 處 理 時 間 及 溫 度 有 關 , 過 頭 或 不 及 都 不 好 , 一 般 限 制 在 80~100A之 間 。

田 口 方 法 用 於 探 討 錫 膏 印 刷 鋼 板 的 最 佳 化 製 程 127(6) 電 解 拋 光 時 間電 解 拋 光 時 間 、 電 流 值 及 溫 度 都 會 影 響 到 處 理 結 果 , 一 般 生 產 流 程 都 把 溫 度 固 定 , 之 後 觀 察 電 流 值 之大 小 , 再 來 調 整 修 改 時 間 , 因 為 時 間 是 控 制 最 簡 單 的 方 式 。 本 實 驗 採 120sec、150sec、180sec 等 三 個 水 準 。(7) 液 溫常 溫 時 電 解 液 的 活 性 不 好 , 溫 度 太 高 電 解 液 會 變 得 很 嗆 鼻 , 所 以 經 驗 累 積 溫 度 約 在 40 度 至 60 度 之 間 。(8) 電 解 液 壽 命一 般 電 解 液 壽 命 就 是 依 照 電 流 值 去 做 判 斷 , 當 發 現 電 流 值 長 期 慢 慢 的 無 法 升 高 , 且 有 下 降 的 情 況 , 就可 估 算 應 該 是 要 增 加 新 藥 水 來 改 變 電 解 液 濃 度 , 然 而 完 全 未 曾 使 用 的 電 解 液 在 電 解 拋 光 過 程 , 因 是 全 新 的電 解 液 所 以 液 內 不 含 金 屬 成 份 , 所 以 拋 光 效 果 不 佳 。接 著 決 定 各 因 之 的 變 動 水 準 (level), 每 項 因 子 除 (1) 項 有 2 項 level 外 , 其 餘 皆 為 3 項 level, 故 選 用 L 18 (2 1 *3 7 )的 直 交 表 。 由 於 本 研 究 所 選 擇 之 品 質 特 性 為 錫 膏 厚 度 , 並 訂 定 出 明 確 之 目 標 值 以 及 其 上 、 下 限 值 , 所 以 採用 田 口 品 質 工 程 中 的 望 目 型 特 性 。 再 做 出 田 口 實 驗 配 置 表 如 表 4 所 示 , 進 行 18 組 實 驗 ; 並 依 此 配 置 表 製 作出 18 種 鋼 板 , 在 SMT 產 線 進 行 實 際 的 錫 膏 印 刷 之 田 口 實 驗 , 以 進 行 錫 膏 印 刷 評 估 與 分 析 。依 據 上 述 的 18 筆 實 驗 , 在 SMT 產 線 進 行 實 際 的 錫 膏 印 刷 及 田 口 實 驗 , 其 品 質 特 性 同 樣 是 採 錫 膏 印 刷機 的 錫 膏 厚 度 為 主 , 量 測 值 標 準 是 以 每 組 實 驗 鋼 板 隨 機 測 量 20 個 位 置 的 錫 膏 厚 度 為 準 , 單 位 為 mm, 並 將18 筆 實 驗 中 所 得 到 之 錫 膏 厚 度 列 於 表 5 之 中 。實 驗氧 壓(Kg)表 4. 鐳 射 鋼 板 田 口 實 驗 配 置 表輸 入 能 切 割 速量 度 蝕 刻 電(DCV) (mm/sec) 流 (A)鐳 射 頻率 (Hz)蝕 刻 時間 (sec)液 溫(℃)電 解 液壽 命 ( 片 )1 15 800 2.85 6 80 120 40 20002 15 800 3 9 90 150 50 25003 15 800 3.2 12 100 180 60 30004 15 900 2.85 6 90 150 60 30005 15 900 3 9 100 180 40 20006 15 900 3.2 12 80 120 50 25007 15 1000 2.85 9 80 180 50 30008 15 1000 3 12 90 120 60 20009 15 1000 3.2 6 100 150 40 250010 12 800 2.85 12 100 150 50 200011 12 800 3 6 80 180 60 250012 12 800 3.2 9 90 120 40 300013 12 900 2.85 9 100 120 60 250014 12 900 3 12 80 150 40 300015 12 900 3.2 6 90 180 50 200016 12 1000 2.85 12 90 180 40 250017 12 1000 3 6 100 120 50 300018 12 1000 3.2 9 80 150 60 2000表 5. 錫 膏 厚 度 實 驗 紀 錄 表

128楊 正 宏 、 胡 惠 鈞實 驗 No.1 No.2 No.3 No.4 No.5 No.6 No.7 No.8 No.9 No.10 No.11 No.12 No.13 No.14 No.15 No.16 No.17 No.18 No.19 No.201 0.157 0.158 0.158 0.143 0.171 0.183 0.154 0.168 0.160 0.162 0.165 0.182 0.155 0.199 0.173 0.163 0.174 0.204 0.165 0.1842 0.156 0.160 0.161 0.157 0.163 0.173 0.150 0.177 0.155 0.162 0.165 0.181 0.152 0.178 0.169 0.160 0.179 0.168 0.160 0.1843 0.170 0.179 0.169 0.167 0.161 0.169 0.166 0.171 0.167 0.165 0.176 0.178 0.168 0.167 0.179 0.174 0.177 0.172 0.169 0.1754 0.155 0.145 0.155 0.151 0.158 0.146 0.147 0.147 0.148 0.146 0.157 0.154 0.148 0.144 0.148 0.152 0.145 0.147 0.143 0.1615 0.167 0.142 0.159 0.137 0.176 0.188 0.161 0.189 0.171 0.162 0.187 0.200 0.157 0.164 0.156 0.162 0.162 0.177 0.167 0.1466 0.160 0.145 0.165 0.148 0.206 0.182 0.161 0.152 0.172 0.161 0.164 0.165 0.167 0.166 0.191 0.185 0.208 0.167 0.167 0.1647 0.142 0.136 0.141 0.145 0.154 0.137 0.133 0.137 0.135 0.140 0.142 0.137 0.146 0.136 0.147 0.138 0.141 0.135 0.160 0.1378 0.160 0.153 0.184 0.149 0.147 0.156 0.155 0.152 0.183 0.177 0.192 0.173 0.141 0.151 0.173 0.183 0.149 0.155 0.151 0.1619 0.143 0.136 0.134 0.135 0.142 0.138 0.134 0.139 0.136 0.144 0.137 0.135 0.138 0.137 0.138 0.137 0.132 0.139 0.135 0.13310 0.150 0.161 0.156 0.157 0.152 0.152 0.147 0.147 0.156 0.144 0.151 0.152 0.142 0.142 0.147 0.152 0.142 0.168 0.138 0.15211 0.137 0.146 0.127 0.141 0.140 0.135 0.128 0.139 0.139 0.140 0.125 0.130 0.167 0.146 0.135 0.135 0.137 0.139 0.133 0.14212 0.168 0.148 0.165 0.162 0.192 0.185 0.161 0.179 0.182 0.189 0.190 0.197 0.169 0.186 0.175 0.185 0.162 0.182 0.178 0.17813 0.158 0.156 0.148 0.144 0.168 0.161 0.152 0.158 0.163 0.167 0.164 0.169 0.164 0.155 0.163 0.158 0.159 0.175 0.155 0.15914 0.150 0.158 0.159 0.154 0.182 0.173 0.163 0.178 0.186 0.155 0.186 0.153 0.159 0.187 0.148 0.165 0.173 0.192 0.138 0.16515 0.153 0.147 0.144 0.148 0.160 0.154 0.141 0.147 0.153 0.158 0.141 0.156 0.146 0.148 0.146 0.161 0.140 0.168 0.139 0.15516 0.163 0.151 0.159 0.156 0.169 0.180 0.171 0.157 0.154 0.163 0.158 0.218 0.153 0.166 0.183 0.154 0.149 0.168 0.152 0.14917 0.142 0.139 0.137 0.137 0.142 0.137 0.135 0.138 0.139 0.141 0.141 0.136 0.147 0.136 0.135 0.144 0.142 0.136 0.136 0.14318 0.164 0.172 0.163 0.173 0.168 0.187 0.177 0.177 0.179 0.172 0.183 0.260 0.172 0.206 0.189 0.188 0.179 0.181 0.162 0.1913.2.2 S/N 比 計 算 與 分 析此 實 驗 的 品 質 特 性 同 樣 採 錫 膏 印 刷 機 的 錫 膏 厚 度 為 主 , 其 目 標 值 :0.155mm, 上 限 值 :0.21mm, 下 限值 :0.10mm, 因 此 採 用 田 口 實 驗 中 的 用 望 目 特 性 。 將 錫 膏 印 刷 製 程 優 化 的 實 驗 中 , 所 得 到 之 4 個 因 子 之 水準 組 合 做 為 影 響 錫 膏 印 刷 品 質 的 主 要 參 數 , 以 推 導 出 鐳 射 印 刷 鋼 板 製 程 的 最 佳 化 參 數 組 合 。 首 先 以 公 式 (4)計 算 出 因 子 之 純 變 動 (S m ), 其 中−y為 每 筆 實 驗 中 No.1 到 No.20 隨 機 抽 樣 之 錫 膏 厚 度 的 平 均 數 , 再 利 用 公 式(5) 求 得 誤 差 變 異 (V e ) 並 計 算 出 信 號 雜 音 比 S/N(η) 如 公 式 (6), 其 結 果 如 如 表 6 所 示 。 且 可 同 時 求 得 各 參 數 水準 的 η 因 子 反 應 表 如 表 7; 當 中 的 因 子 反 應 值 乃 是 各 因 子 中 相 同 水 準 之 η 值 的 平 均 值 。 並 將 其 數 值 繪 製 成η 因 子 反 應 圖 ( 圖 7) [8]。S m = 因 子 之 純 變 動 = n*−y2(4)201V e = 誤 差 變 異 = (n −1∑ 2 - Smy )ii=1(5)1 Sm1S/N(η)= 10log( - ) n V n (6)其 中 ,n = 每 筆 實 驗 之 採 樣 數 ( 以 本 例 而 言 為 20)e

田 口 方 法 用 於 探 討 錫 膏 印 刷 鋼 板 的 最 佳 化 製 程 129表 6. 信 號 雜 音 比實 驗yS m V e η1 0.169 0.570 0.000236 20.812 0.165 0.548 0.000103 24.253 0.171 0.585 0.000026 30.564 0.150 0.449 0.000026 29.285 0.166 0.554 0.000262 20.236 0.170 0.576 0.000286 20.037 0.141 0.397 0.000044 26.578 0.162 0.526 0.000228 20.619 0.137 0.376 0.000010 32.6110 0.150 0.452 0.000052 26.3811 0.138 0.381 0.000081 23.7412 0.177 0.624 0.000159 22.9313 0.160 0.511 0.000052 26.914 0.166 0.552 0.000230 20.7915 0.150 0.451 0.000063 25.5216 0.164 0.536 0.000259 20.1417 0.139 0.387 0.000012 32.1618 0.182 0.663 0.000455 18.62A. 氧 壓(Kg)B. 鐳 射 頻率 (Hz)C. 輸 入 能量 (DCV)表 7. η 因 子 反 應 表D. 切 割速 度(mm/sec)E. 蝕 刻 電流 (A)F. 蝕 刻 時間 (sec)G. 液 溫(℃)H. 電 解液 壽 命( 片 )Level 1 25.00 24.78 25.01 27.35 21.76 23.91 22.92 22.03Level 2 24.13 23.79 23.63 23.25 23.79 25.32 25.82 24.61Level 3 25.12 25.05 23.09 28.14 24.46 24.95 27.05Range 0.86 1.33 1.42 4.26 6.38 1.41 2.90 5.02Rank 7 6 5 3 1 5 4 2

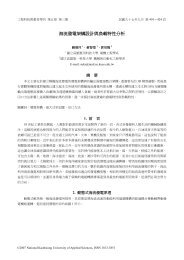

130楊 正 宏 、 胡 惠 鈞dB3029282726252423222120A1A2B1B2B3C1C2C3D1D2D3E1E2E3F1F2F3G1G2G3H1H2H3圖 7. η 因 子 反 應 圖從 因 子 反 應 圖 中 可 看 出 最 佳 水 準 組 合 為 :E3D1H3G2F2C3B3A1, 由 各 因 子 其 水 準 差 (Max-Min) 中 , 選出 Rank 最 大 的 前 5 項 重 要 因 子 , 亦 即 是 大 約 一 半 的 最 大 因 子 (E3H3D1G2F2) 作 為 計 算 最 佳 推 定 值 。S/N 比 反 應 值 =η +(η E3 -η )+(η H3 -η )+(η D1 -η )+(η G2 -η )+(η F2 -η )其 中 η = 181 (20.81+24.25+30.56+…+32.16+18.62) = 24.56dB原 始 水 準 組 合 : E2H1D1G3F2C1B3A1η 原 始 = 23.79+22.03+27.35+24.95+25.32-24.56=98.88最 佳 水 準 , 由 強 而 弱 的 排 序 組 合 為 : E3D1H3G2F2C3B3A1η 最 佳 = 28.14+27.05+27.35+25.82+25.32-24.56=109.12△η=109.12-98.88=10.24S/N 比 從 原 始 水 準 組 合 ( 原 始 製 程 ) 到 最 佳 水 準 組 合 ( 最 佳 製 程 ) 增 加 了 10.24dB3.2.3 靈 敏 度 分 析1首 先 定 義 靈 敏 度 S=10log( (Sm - Ve )) , 再 依 此 定 義 計 算 出 此 18 個 實 驗 的 靈 敏 度 值 (S),( 如 表 8 所 示 )。n表 8. 靈 敏 度 數 值實 驗 1 2 3 4 5 6 7 8 9靈 敏 度 -15.454 -15.625 -15.340 -16.489 -15.576 -15.407 -17.026 -15.799 -17.260實 驗 10 11 12 13 14 15 16 17 18靈 敏 度 -16.464 -17.204 -15.058 -15.926 -15.592 -16.465 -15.722 -17.136 -14.799

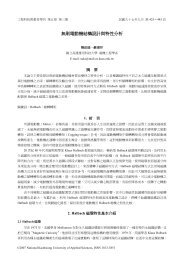

田 口 方 法 用 於 探 討 錫 膏 印 刷 鋼 板 的 最 佳 化 製 程 131並 且 可 同 時 求 得 靈 敏 度 之 因 子 反 應 表 ( 表 9) 並 將 其 數 值 繪 製 靈 敏 度 之 因 子 反 應 圖 ( 圖 8)A. 氧 壓(Kg)B. 鐳 射 頻率 (Hz)表 9. 靈 敏 度 因 子 反 應 表C. 輸 入 能量 (DCV)D. 切 割速 度(mm/sec)E. 蝕 刻 電流 (A)F. 蝕 刻 時間 (sec)G. 液 溫(℃)H. 電 解液 壽 命( 片 )Level 1 -16.00 -15.86 -16.18 -16.67 -15.91 -15.80 -15.78 -15.76Level 2 -16.04 -15.91 -16.16 -15.67 -15.86 -16.04 -16.35 -16.19Level 3 -16.29 -15.72 -15.72 -16.28 -16.22 -15.93 -16.11Range 0.04 0.43 0.46 0.95 0.42 0.42 0.57 0.43Rank 6 4 3 1 5 5 2 4-15-15.2-15.4-15.6-15.8(dB) -16-16.2-16.4-16.6-16.8-17圖 8. 靈 敏 度 因 子 反 應 圖從 圖 8 的 靈 敏 度 因 子 反 應 圖 中 可 看 出 影 響 靈 敏 度 S( 平 均 ) 的 因 子 由 強 而 弱 為 :D2C3G1H1F1B1E2A1。3.3 驗 證 最 佳 組 合在 S/N 比 因 子 反 應 圖 的 驗 證 下 ,S/N 比 由 強 而 弱 的 排 序 組 合 為 :E3D1H3G2F2C3B3A1。 又 在 靈 敏 度 因子 反 應 圖 的 驗 證 下 , 靈 敏 度 (S) 由 強 而 弱 的 排 序 組 合 為 :D2C3G1H1 F1B1E2A1。在 盡 量 不 影 響 S/N 比 的 情 況 下 , 亦 即 是 減 少 變 異 為 優 先 的 考 量 下 , 仍 採 S/N 比 的 E3H3D1G2F2 為 主 ,而 放 棄 選 擇 靈 敏 度 (S) 的 D2G1, 其 S 值 的 改 善 估 測 值 為 :S out = S E3 +S H3 +S D1 +S G2 +S F2 -4 S=-16.28-16.11-16.67-16.35-16.04+(4*16.02)=-17.37在 錫 膏 厚 度 目 標 值 m=0.15mm 時 的 S TA =10log(m) 2 = 10log0.0225 = -16.48△S=S TA - S out =-16.48-(-17.37)=0.89此 差 值 △S, 在 減 少 變 異 為 優 先 , 但 是 對 品 質 特 性 有 影 響 的 因 子 為 考 量 下 , 可 由 因 子 B 來 加 以 調 整 , 較不 影 響 S/N 的 變 異 。 最 佳 水 準 組 合 則 為 :E3H3D1G2F2C3B1A1。 此 時 最 佳 的 η out 仍 相 等 於 S/N 比 因 子 反 應值 中 的 η 最 佳 。

132楊 正 宏 、 胡 惠 鈞η ou t = 28.14+27.05+27.35+25.82+25.32-24.56=109.12△η=109.12-98.88 = 10.24因 此 根 據 以 上 的 實 驗 驗 證 , 印 刷 鋼 板 最 佳 之 組 合 參 數 採 E3H3D1G2F2C3B1A1, 將 其 列 於 表 10 之 中 ,並 以 此 組 合 , 再 製 作 出 一 片 最 佳 組 合 的 印 刷 鋼 板 , 同 時 再 用 相 同 SMT 產 線 之 錫 膏 印 刷 機 , 執 行 錫 膏 印 刷 ,此 時 的 錫 膏 印 刷 機 所 使 用 的 參 數 是 採 用 實 驗 一 的 結 論 參 數 , 也 是 最 佳 印 刷 機 組 合 參 數 。 其 驗 證 結 果 如 表 11,最 終 錫 膏 厚 度 的 穩 定 度 之 最 佳 化 成 果 如 圖 9, 錫 厚 Cpk 值 為 1.823, 平 均 值 0.141mm, 標 準 差 0.006。Cpk值 由 改 善 前 的 1.27 提 升 到 1.823。因 子氧 壓 (Kg)鐳 射 頻 率(Hz)表 10. 最 佳 組 合 鐳 射 鋼 板 製 程 參 數輸 入 能 量(DCV)切 割 速 度(mm/sec)蝕 刻 電 流(A)蝕 刻 時 間(sec) 液 溫 (℃)電 解 液 壽命 ( 片 )參 數 值 15 800 3.2 6 100 150 50 3000表 11. 鐳 射 鋼 版 最 佳 製 程 組 合 參 數 驗 證 結 果Mean Std Deviation Range Spec width Cpk驗 證 結 果 0.141 0.006 0.05 0.11 1.823圖 9. 最 佳 參 數 之 鐳 射 鋼 版 - 錫 厚 穩 定 度 驗 證 結 果4. 結 果 與 討 論上 述 之 實 驗 運 用 田 口 方 法 後 , 找 出 鐳 射 印 刷 鋼 板 製 程 的 鐳 射 開 口 機 與 電 解 拋 光 機 得 到 最 佳 化 的 製 程 參數 , 使 鋼 板 的 孔 壁 光 滑 度 得 到 最 佳 化 , 最 終 使 SMT 錫 膏 印 刷 之 製 程 能 力 (cpk 值 ) 由 改 善 前 的 1.27 提 升 到1.823。 對 相 關 業 界 貢 獻 出 最 佳 化 之 製 程 參 數 , 以 改 善 印 刷 鋼 板 的 品 質 , 提 升 企 業 之 核 心 競 爭 力 , 其 最 佳 化結 果 分 述 如 下 :

田 口 方 法 用 於 探 討 錫 膏 印 刷 鋼 板 的 最 佳 化 製 程 133(1) 在 印 刷 鋼 板 製 作 工 法 方 面在 鐳 射 切 割 方 面 鐳 射 切 割 最 佳 參 數 之 組 合 為 : 氧 氣 壓 力 是 15Kg, 鐳 射 頻 率 是 800Hz, 輸 入 能 量 是3.2DCV, 切 割 速 度 6mm/sec。在 電 解 拋 光 方 面電 解 拋 光 最 佳 參 數 之 組 合 為 : 蝕 刻 電 流 100A, 蝕 刻 時 間 150sec, 電 解 液 溫 度 50℃, 電 解 液 壽 命 是 3000片 。(2) 在 SMT 的 錫 膏 印 刷 方 面最 佳 印 刷 參 數 之 組 合 為 : 印 刷 壓 力 是 20Nt、 印 刷 速 度 是 15mm/sec、 脫 模 速 度 是 0.5mm/sec、 脫 模 距 離是 0.4mm。綜 觀 以 上 結 果 本 研 究 對 於 鐳 射 開 孔 的 錫 膏 印 刷 實 務 上 之 貢 獻 為 :(1) 以 S/N 比 因 子 反 應 分 析 減 少 錫 膏 印 刷 的 變 異 , 再 以 靈 敏 度 分 析 調 整 出 最 佳 化 的 鐳 射 鋼 板 製 程 參 數 組 合 ,使 錫 膏 印 刷 厚 度 皆 能 穩 定 維 持 在 目 標 值 之 內 , 藉 此 提 升 錫 膏 印 刷 製 程 中 的 Cpk 值 , 以 提 昇 產 品 品 質 。(2) 為 使 SMT 的 錫 膏 印 刷 製 程 得 到 最 穩 定 的 錫 膏 厚 度 , 首 先 必 須 將 印 刷 鋼 板 製 程 中 的 孔 壁 光 滑 度 做 到 做 最佳 化 , 再 加 上 錫 膏 印 刷 製 程 參 數 予 以 優 化 並 得 到 最 高 的 製 程 能 力 , 兩 者 缺 一 不 可 。參 考 文 獻[1] 許 晉 國 ,「 品 管 手 法 於 先 進 電 子 組 裝 製 程 之 運 用 」, 碩 士 論 文 , 華 梵 大 學 ,3-10 頁 ,2005。[2] Richard, S. C., “The complete solder paste printing processes,” Surface Mount Technology, Vol. 13, No. 1,pp.6-8, 1999.[3] Steve Hall, “Screen printer intelligence requirements for low defect process capability,” Surface MountInternational Conference & Exposition - Proceedings of the Technical Program, pp.485-491, 1993.[4] 李 輝 煌 , 田 口 方 法 品 - 質 設 計 的 原 理 與 實 務 , 台 北 : 高 立 出 版 社 ,2010。[5] 高 正 翰 ,「 訂 定 電 子 工 業 物 料 檢 測 標 準 - 錫 膏 測 試 及 評 估 程 序 研 發 」, 碩 士 論 文 , 華 梵 大 學 ,5-7 頁 ,2005。[6] 蔡 聰 男 ,「 自 應 式 表 面 黏 著 製 程 品 質 預 測 控 制 系 統 之 發 展 」, 博 士 論 文 , 國 立 成 功 大 學 ,15-16 頁 ,2003。[7] 方 世 榮 , 統 計 學 導 論 , 台 北 : 華 泰 文 化 事 業 ,2001。[8] 傅 和 彥 、 黃 士 滔 , 品 質 管 理 , 台 北 : 前 程 企 業 管 理 管 理 有 限 公 司 ,2000。[9] 洪 榮 洲 ,「 結 合 微 細 放 電 與 電 解 拋 光 之 微 孔 加 工 研 究 」, 碩 士 論 文 , 中 央 大 學 ,10-23 頁 ,2004。[10] Kozak, J., Domanowski, P., “Inverse problem of shaping by electrochemical generating machining.” J. Mater.Process. Technol. 109, pp. 347–353, 2001.[11] X.G. An, Q. Shong, “Research on the Combined Electro Chemical Mechanical Polishing, ” ElectroMachining, No. 2, 2002.[12] 吳 明 哲 ,「 實 驗 設 計 用 於 不 銹 鋼 索 電 解 拋 光 之 最 佳 化 研 究 」, 碩 士 論 文 , 南 台 科 技 大 學 ,9-11 頁 ,2009。