17. 9. 2010 Brno - Hadyna

17. 9. 2010 Brno - Hadyna

17. 9. 2010 Brno - Hadyna

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

10 /<br />

technologie svařování<br />

PLAZMOVÉ, ELEKTRONOVÉ A LASEROVÉ SVAŘOVÁNÍ<br />

Doc. Ing. Drahomír Schwarz, CSc., Český svářečský ústav s.r.o., Ostrava<br />

Svařování elektronovým paprskem, laserem<br />

a plazmou patří mezi tzv. vysokovýkonné metody<br />

svařování. To znamená, že je svařovaný materiál<br />

po velmi krátkou dobu vystaven účinku vysoké<br />

energie. Tímto způsobem lze zabránit významnějším<br />

difúzním pochodům, propalu legujících<br />

prvků, deformaci svařované součásti. Svarové<br />

spoje jsou celkově kvalitnější a doba potřebná<br />

k jejich realizaci je významně kratší. Vysokovýkonné<br />

metody svařování se používají také pro<br />

svařování rozdílných materiálů v případech, kde<br />

běžné metody svařování již nelze použít.<br />

Nevýhodou těchto metod je především pořizovací<br />

cena svařovacích zařízení. Proto se tyto<br />

metody používají především v hromadné výrobě<br />

(např. automobilový průmysl, elektrotechnika, …)<br />

nebo pro speciální aplikace (např. letecká výroba).<br />

Další nevýhodou jsou speciální nároky pro<br />

jednotlivé vysokovýkonné metody svařování. Zde<br />

se především jedná o velmi přesné slícování jednotlivých<br />

dílů, kdy mezera mezi jednotlivými díly<br />

musí být menší, než je např. průměr laserového<br />

paprsku či svazku elektronů.<br />

A) ELEKTRONOVÉ SVAŘOVÁNÍ<br />

Princip této metody svařování je založen na<br />

přeměně kinetické energie letících elektronů na<br />

energii tepelnou při dopadu elektronů na svařovaný<br />

materiál. Teplota v místě svařování může<br />

dosahovat až 25 000 °C [1]. Vzhledem k těmto<br />

faktům je výsledkem svarový spoj s minimálním<br />

vneseným teplem a tím i minimální tepelně<br />

ovlivněnou oblastí. Ovšem aby celý proces mohl<br />

být proveden, nesmí být úzký svazek elektronů<br />

vychylován, či brzděn molekulami vzduchu. Proto<br />

celý proces probíhá ve vakuu. Vakuum také<br />

umožňuje dostatečnou chemickou i tepelnou izolaci<br />

katody, odkud jsou letící elektrony emitovány<br />

[2]. Svarový spoj poté vzniká pohybem součásti<br />

ve vakuové komoře, proud elektronů totiž vychází<br />

stále ze stejného místa. To je umožněno programovatelným<br />

polohovadlem.<br />

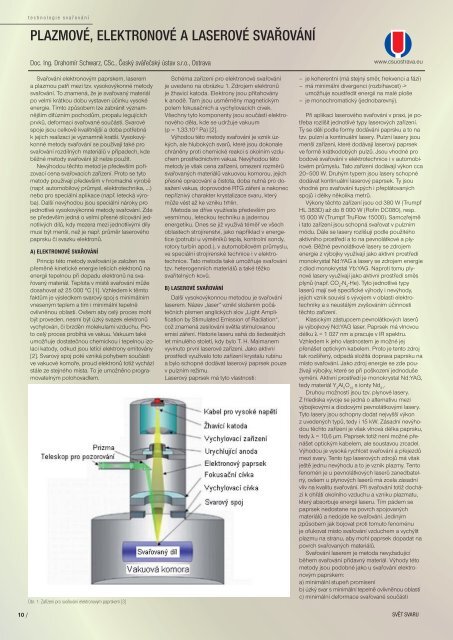

Obr. 1: Zařízení pro svařování elektronovým paprskem [3]<br />

Schéma zařízení pro elektronové svařování<br />

je uvedeno na obrázku 1. Zdrojem elektronů<br />

je žhavicí katoda. Elektrony jsou přitahovány<br />

k anodě. Tam jsou usměrněny magnetickým<br />

polem fokusačních a vychylovacích cívek.<br />

Všechny tyto komponenty jsou součástí elektronového<br />

děla, kde se udržuje vakuum<br />

(p = 1,33.10 -3 Pa) [2].<br />

Výhodou této metody svařování je vznik úzkých,<br />

ale hlubokých svarů, které jsou dokonale<br />

chráněny proti chemické reakci s okolním vzduchem<br />

prostřednictvím vakua. Nevýhodou této<br />

metody je však cena zařízení, omezení rozměrů<br />

svařovaných materiálů vakuovou komorou, jejich<br />

přesné opracování a čistota, doba nutná pro dosažení<br />

vakua, doprovodné RTG záření a nakonec<br />

nepříznivý charakter krystalizace svaru, který<br />

může vést až ke vzniku trhlin.<br />

Metoda se dříve využívala především pro<br />

vesmírnou, leteckou techniku a jadernou<br />

energetiku. Dnes se již využívá téměř ve všech<br />

oblastech strojírenství, jako například v energetice<br />

(potrubí u výměníků tepla, kontrolní sondy,<br />

rotory turbín apod.), v automobilovém průmyslu,<br />

ve speciální strojírenské technice i v elektrotechnice.<br />

Tato metoda také umožňuje svařování<br />

tzv. heterogenních materiálů a také těžko<br />

svařitelných kovů.<br />

B) LASEROVÉ SVAŘOVÁNÍ<br />

Další vysokovýkonnou metodou je svařování<br />

laserem. Název „laser“ vznikl složením počátečních<br />

písmen anglických slov „Light Amplifi<br />

cation by Stimulated Emission of Radiation“,<br />

což znamená zesilování světla stimulovanou<br />

emisí záření. Historie laseru sahá do šedesátých<br />

let minulého století, kdy bylo T. H. Maimanem<br />

vyvinuto první laserové zařízení. Jako aktivní<br />

prostředí využívalo toto zařízení krystalu rubínu<br />

a bylo schopné dodávat laserový paprsek pouze<br />

v pulzním režimu.<br />

Laserový paprsek má tyto vlastnosti:<br />

www.csuostrava.eu<br />

– je koherentní (má stejný směr, frekvenci a fázi)<br />

– má minimální divergenci (rozbíhavost) -><br />

umožňuje soustředit energii na malé ploše<br />

– je monochromatický (jednobarevný).<br />

Při aplikaci laserového svařování v praxi, je potřeba<br />

rozlišit jednotlivé typy laserových zařízení.<br />

Ty se dělí podle formy dodávání paprsku a to na<br />

tzv. pulzní a kontinuální lasery. Pulzní lasery jsou<br />

menší zařízení, které dodávají laserový paprsek<br />

ve formě krátkodobých pulzů. Jsou vhodné pro<br />

bodové svařování v elektrotechnice i v automobilovém<br />

průmyslu. Tato zařízení dodávají výkon cca<br />

20–500 W. Druhým typem jsou lasery schopné<br />

dodávat kontinuální laserový paprsek. Ty jsou<br />

vhodné pro svařování tupých i přeplátovaných<br />

spojů i délky několika metrů.<br />

Výkony těchto zařízení jsou od 380 W (Trumpf<br />

HL 383D) až do 8 000 W (Rofi n DC080), resp.<br />

15 000 W (Trumpf TruFlow 15000). Samozřejmě<br />

i tato zařízení jsou schopná svařovat v pulzním<br />

módu. Dále se lasery rozlišují podle použitého<br />

aktivního prostředí a to na pevnolátkové a plynové.<br />

Běžné pevnolátkové lasery se zdrojem<br />

energie z výbojky využívají jako aktivní prostředí<br />

monokrystal Nd:YAG a lasery se zdrojem energie<br />

z diod monokrystal Yb:YAG. Naproti tomu plynové<br />

lasery využívají jako aktivní prostředí směs<br />

plynů (např. CO 2 -N 2 -He). Tyto jednotlivé typy<br />

laserů mají své specifi cké výhody i nevýhody,<br />

jejich vznik souvisí s vývojem v oblasti elektrotechniky<br />

a s neustálým zvyšováním účinnosti<br />

těchto zařízení.<br />

Klasickým zástupcem pevnolátkových laserů<br />

je výbojkový Nd:YAG laser. Paprsek má vlnovou<br />

délku λ = 1 027 nm a pracuje v IR spektru.<br />

Vzhledem k jeho vlastnostem je možné jej<br />

přenášet optickým kabelem. Proto je tento zdroj<br />

tak rozšířený, odpadá složitá doprava paprsku na<br />

místo svařování. Jako zdroj energie se zde používají<br />

výbojky, které se při poškození jednoduše<br />

vymění. Aktivní prostředí je monokrystal Nd:YAG,<br />

tedy materiál Y 3 Al 5 O 12 s ionty Nd 3+ .<br />

Druhou možností jsou tzv. plynové lasery.<br />

Z hlediska vývoje se jedná o alternativu mezi<br />

výbojkovými a diodovými pevnolátkovými lasery.<br />

Tyto lasery jsou schopny dodat nejvyšší výkon<br />

z uvedených typů, tedy i 15 kW. Zásadní nevýhodou<br />

těchto zařízení je však vlnová délka paprsku,<br />

tedy λ = 10,6 μm. Paprsek totiž není možné přenášet<br />

optickým kabelem, ale soustavou zrcadel.<br />

Výhodou je vysoká rychlost svařování a přejezdů<br />

mezi svary. Tento typ laserových zdrojů má však<br />

ještě jednu nevýhodu a to je vznik plazmy. Tento<br />

fenomén je u pevnolátkových laserů zanedbatelný,<br />

ovšem u plynových laserů má zcela zásadní<br />

vliv na kvalitu svařování. Při svařování totiž dochází<br />

k ohřátí okolního vzduchu a vzniku plazmatu,<br />

který absorbuje energii laseru. Tím pádem se<br />

paprsek nedostane na povrch spojovaných<br />

materiálů a nedojde ke svařování. Jediným<br />

způsobem jak bojovat proti tomuto fenoménu<br />

je ofukovat místo svařování vzduchem a vychýlit<br />

plazmu na stranu, aby mohl paprsek dopadat na<br />

povrch svařovaných materiálů.<br />

Svařování laserem je metoda nevyžadující<br />

během svařování přídavný materiál. Výhody této<br />

metody jsou podobné jako u svařování elektronovým<br />

paprskem:<br />

a) minimální stupeň promísení<br />

b) úzký svar s minimální tepelně ovlivněnou oblastí<br />

c) minimální deformace svařované součásti<br />

SVĚT SVARU