fundamentos para o projeto de componentes de máquinas

fundamentos para o projeto de componentes de máquinas

fundamentos para o projeto de componentes de máquinas

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

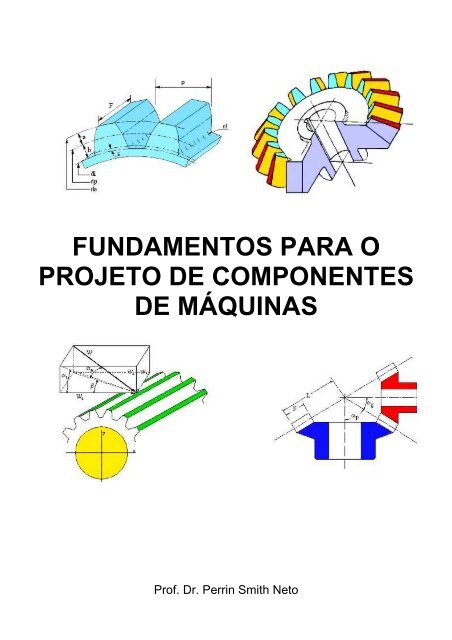

FUNDAMENTOS PARA O<br />

PROJETO DE COMPONENTES<br />

DE MÁQUINAS<br />

Prof. Dr. Perrin Smith Neto

Este trabalho está licenciado sob uma Licença Creative Commons<br />

Atribuição-Uso Não-Comercial-Vedada a Criação <strong>de</strong> Obras Derivadas 2.5<br />

Brasil. Para ver uma cópia <strong>de</strong>sta licença, visite<br />

http://creativecommons.org/licenses/by-nc-nd/2.5/br/ ou envie uma carta<br />

<strong>para</strong> Creative Commons, 171 Second Street, Suite 300, San Francisco,<br />

California 94105, USA.

FUNDAMENTOS PARA O PROJETO DE COMPONENTES DE<br />

MÁQUINAS<br />

Prof. Dr. Perrin Smith Neto<br />

Departamento <strong>de</strong> Engenharia Mecânica<br />

Programa <strong>de</strong> Pós-Graduação em Engenharia Mecânica<br />

Instituto Politécnico da Universida<strong>de</strong> Católica<br />

Pontifícia Universida<strong>de</strong> Católica <strong>de</strong> Minas Gerais<br />

PREFÁCIO DA 1 A EDIÇÃO<br />

Durante mais <strong>de</strong> 30 anos temos tido contato com os alunos do curso <strong>de</strong> engenharia<br />

mecânica <strong>de</strong> diferentes Universida<strong>de</strong>s Brasileiras como Universida<strong>de</strong> Fe<strong>de</strong>ral <strong>de</strong> Minas<br />

Gerais, Universida<strong>de</strong> Fe<strong>de</strong>ral <strong>de</strong> Uberlândia, Universida<strong>de</strong> <strong>de</strong> São Paulo, Pontifícia<br />

Universida<strong>de</strong> Católica do Rio <strong>de</strong> Janeiro, do Paraná e <strong>de</strong> Minas Gerais. Atualmente estamos<br />

lecionando a disciplina Elementos <strong>de</strong> Máquinas <strong>para</strong> o curso <strong>de</strong> Engenharia Mecânica e<br />

Mecatrônica da PUC-Minas. Todos os alunos se queixam da falta <strong>de</strong> um bom livro texto<br />

nesta área em português. Também sentem dificulda<strong>de</strong>s entre a ligação da teoria que<br />

apren<strong>de</strong>m na Universida<strong>de</strong> e a prática profissional. O impacto que a disciplina Elementos<br />

<strong>de</strong> Máquinas causa é muito gran<strong>de</strong>, e, inúmeras vezes, vemos a necessida<strong>de</strong> <strong>de</strong> realizar um<br />

gran<strong>de</strong> esforço <strong>para</strong> que a impressão <strong>de</strong> nulida<strong>de</strong> na disciplina não marque<br />

irremediavelmente o aluno que se inicia na matéria. Para o dimensionamento dos<br />

elementos <strong>de</strong> <strong>máquinas</strong>, que é uma aplicação contínua das teorias estudadas em<br />

Resistência dos Materiais, Mecânica dos Sólidos, Comportamento Mecânico dos Materiais,<br />

Mecânica Racional, sentem-se os alunos perdidos, <strong>de</strong>ntro <strong>de</strong> um campo imenso <strong>de</strong><br />

possibilida<strong>de</strong>s, obrigados a tomar <strong>de</strong>cisões, e a <strong>de</strong>finir um campo imenso <strong>de</strong> possibilida<strong>de</strong>s,<br />

uma situação particular, sem que se sintam com pleno domínio daquelas teorias. O clamor<br />

é geral, e por isso, marca realmente o ponto: falta <strong>para</strong> os estudantes <strong>de</strong> engenharia<br />

mecânica, a parte prática neste campo <strong>de</strong> engenharia. Alguns tópicos, por <strong>de</strong>ficiência dos<br />

programas, são tratados superficialmente sem uma objetivida<strong>de</strong> necessária, como a Fadiga<br />

e a Concentração <strong>de</strong> tensões. Dentro da técnica mo<strong>de</strong>rna é impossível diminuir a<br />

importância <strong>de</strong>stes assuntos. São básicos, essenciais. O dimensionamento <strong>de</strong> uma peça <strong>de</strong>

máquina exige em profundida<strong>de</strong> aquilo que foi dado superficialmente na sala <strong>de</strong> aula. E fica<br />

então o aluno, com aquele sentimento <strong>de</strong> frustração a que se referiu no inicio.<br />

Incentivados por nossos ex-alunos e colegas das Universida<strong>de</strong>s, com o intuito <strong>de</strong><br />

melhor prepará-los <strong>para</strong> aplicações reais, estamos apresentando o resultado do trabalho<br />

que <strong>de</strong>nominamos Fundamentos <strong>para</strong> o Projeto <strong>de</strong> Componentes <strong>de</strong> Máquinas. Neste livro<br />

preten<strong>de</strong>mos enfocar na primeira parte os <strong>fundamentos</strong> do <strong>projeto</strong> <strong>de</strong> engenharia mecânica,<br />

características mecânicas dos materiais, dimensionamento estático e dinâmico incluindo<br />

conceitos <strong>de</strong> fadiga e concentração <strong>de</strong> tensões. Na parte <strong>de</strong> aplicações nos <strong>de</strong>teremos na<br />

análise <strong>de</strong> <strong>para</strong>fusos <strong>de</strong> união, soldagem, molas, lubrificação e mancais <strong>de</strong> <strong>de</strong>slizamento,<br />

mancais <strong>de</strong> rolamentos, engrenagens cilíndricas, eixos e árvores <strong>de</strong> transmissão, freios e<br />

embreagens e elementos flexíveis <strong>de</strong> transmissão como correias, correntes e cabos <strong>de</strong> aço.<br />

Durante estes anos <strong>de</strong> ensino superior, pu<strong>de</strong>mos <strong>de</strong>senvolver junto com os alunos,<br />

vários exercícios com utilização <strong>de</strong> softwares utilizando linguagens conhecidas dos alunos<br />

tipo C++, Fortran, Pascal, etc. Com isto preten<strong>de</strong>mos neste volume apresentar não somente<br />

um resumo da teoria, mas também alguns exercícios sob a forma <strong>de</strong> aplicativos,<br />

<strong>de</strong>senvolvidos <strong>para</strong> utilização dos conceitos adquiridos no conteúdo da disciplina. Durante<br />

vários anos ministrando a disciplina Elementos <strong>de</strong> Máquinas, <strong>de</strong>senvolvemos, orientando os<br />

alunos, os seguintes softwares:<br />

• Vigas-Diagramas <strong>de</strong> momentos fletores, diagramas <strong>de</strong> cargas cisalhantes.<br />

• Resistência dos Materiais-cálculo <strong>de</strong> momentos <strong>de</strong> polar <strong>de</strong> inércia, centros <strong>de</strong><br />

gravida<strong>de</strong> <strong>para</strong> várias seções.<br />

• Círculo <strong>de</strong> Mohr - <strong>de</strong>terminação numérica e gráfica no estado plano e tridimensional<br />

das tensões máximas normais e cisalhantes, conhecidas as tensões atuantes.<br />

• Calculo da resistência à fadiga <strong>de</strong> elementos <strong>de</strong> <strong>máquinas</strong> em função do tamanho,<br />

acabamento, temperatura, concentração <strong>de</strong> tensões.<br />

• Cálculo do dimensionamento <strong>de</strong> <strong>para</strong>fusos <strong>de</strong> potência, <strong>para</strong>fusos <strong>de</strong> união em<br />

vasos <strong>de</strong> pressão.<br />

• Cálculo do dimensionamento do filete <strong>de</strong> solda <strong>para</strong> cargas <strong>de</strong> flexão ou torção.<br />

• Dimensionamento <strong>de</strong> eixos e árvores <strong>para</strong> carregamento estático e dinâmico.<br />

• Dimensionamento <strong>de</strong> mancais hidrodinâmicos.<br />

• Dimensionamento <strong>de</strong> engrenagens cilíndricas retas e helicoidais.<br />

• Seleção <strong>de</strong> Correias planas e trapezoidais utilizando catálogos <strong>de</strong> fabricantes.<br />

• Seleção <strong>de</strong> correntes e cabos <strong>de</strong> aço.<br />

O objetivo <strong>de</strong> acrescentar estes programas é <strong>de</strong> facilitar ao leitor uma visualização dos<br />

conceitos <strong>de</strong> forma mais prática e mo<strong>de</strong>rna. Portanto, a idéia do livro é a <strong>de</strong> um documento

eletrônico <strong>para</strong> uma análise computacional dos <strong>projeto</strong>s a serem <strong>de</strong>senvolvidos durante o<br />

aprendizado.<br />

Agra<strong>de</strong>cemos aos nossos alunos e ex-alunos pelo incentivo que nos <strong>de</strong>ram e ainda<br />

nos dão, a eles <strong>de</strong>dicamos esta obra. Agra<strong>de</strong>cimentos em especial à Pontifícia<br />

Universida<strong>de</strong> Católica pelo privilégio <strong>de</strong> como professor titular na graduação e no mestrado<br />

<strong>de</strong> engenharia mecânica ter recebido todo o apoio necessário à realização <strong>de</strong>sta obra. As<br />

críticas e sugestões serão sempre bem aceitas, e <strong>de</strong> antemão, as agra<strong>de</strong>cemos. Também<br />

não po<strong>de</strong>ria <strong>de</strong> <strong>de</strong>ixar <strong>de</strong> agra<strong>de</strong>cer ao apoio recebido das Coor<strong>de</strong>nações <strong>de</strong> Engenharia<br />

Mecânica e Mecatrônica e principalmente do Mestrado <strong>de</strong> Engenharia Mecânica da<br />

Pontifícia Universida<strong>de</strong> Católica <strong>de</strong> Minas Gerais. Gostaria <strong>de</strong> po<strong>de</strong>r receber <strong>de</strong> toda a<br />

comunida<strong>de</strong> acadêmica <strong>de</strong> engenharia , sugestões e críticas <strong>para</strong> aperfeiçoamento e<br />

melhoria <strong>de</strong>sta primeira edição. Solo Dei Gloria.<br />

Prof. Dr.Perrin Smith Neto<br />

Pontifícia Universida<strong>de</strong> Católica <strong>de</strong> Minas Gerais<br />

Belo Horizonte, Fevereiro <strong>de</strong> 2005

Índice<br />

CAPÍTULO 01 - INTRODUÇÃO _____________________________________ 01<br />

1.1 - INTRODUÇÃO ____________________________________________________ 01<br />

1.2 PROJETO CONCEITO - CADEIRA DE RODAS DE FIBRA DE CARBONO __________ 02<br />

1.2.1 - CICLO DE DESENVOLVIMENTO DO PRODUTO _______________________________ 04<br />

1.2.2 - CARACTERÍSTICAS MECÂNICAS DE UMA CADEIRA DE RODAS DE LAZER _______ 05<br />

1.3 - CONSIDERAÇÕES SOBRE A SEGURANÇA _____________________________ 08<br />

1.4 - FATOR DE SEGURANÇA ____________________________________________ 09<br />

1.5 - ESCOLHENDO UM FATOR DE SEGURANÇA ____________________________ 09<br />

1.6 - CONSIDERAÇÕES ECOLÓGICAS _____________________________________ 13<br />

1.7 - CONSIDERAÇÕES SOCIAIS __________________________________________ 14<br />

1.8 - METODOLOGIA P/ RESOLUÇÃO DE PROBLEMAS DE<br />

COMPONENTES MECÂNICOS ____________________________________________ 15<br />

1.9 - UNIDADES ________________________________________________________ 16<br />

1.10 - COMENTÁRIOS SOBRE OS PROGRAMAS COMPUTACIONAIS ____________ 18<br />

1.11 - CONFIABILIDADE DO PROJETO MECÂNICO ___________________________ 18<br />

1.12 - FORMULAÇÃO DO PROBLEMA DA CONFIABILIDADE ESTRUTURAL _______ 22<br />

CAPÍTULO 02 - ANÁLISE DE TENSÕES E DEFORMAÇÕES ______________ 24<br />

2.1 - INTRODUÇÃO _____________________________________________________ 24<br />

2.2 - TENSÃO __________________________________________________________ 24<br />

2.3 - TENSÕES EM MEMBROS COM CARREGAMENTO AXIAL _________________ 27<br />

2.3.1 - CARGA AXIAL __________________________________________________________ 27<br />

2.3.2 - CARGA AXIAL - TENSÃO DE APOIO ________________________________________ 27<br />

2.3.3 - TENSÃO MÉDIA DE CISALHAMENTO _______________________________________ 28<br />

2.4 - TRANSFORMAÇÃO DE TENSÃO ______________________________________ 29<br />

2.4.1 - EQUAÇÕES PARA TRANSFORMAÇÃO DE TENSÃO PLANA _____________________ 29<br />

2.4.2 - CÍRCULO DE MOHR ______________________________________________________ 30<br />

2.4.3 - CONSTRUÇÃO DO CÍRCULO DE MOHR PARA TENSÕES _______________________ 32<br />

2.4.4 - TENSÕES PRINCIPAIS PARA O ESTADO GERAL DE TENSÕES __________________ 34<br />

2.4.5 - CÍRCULO DE MOHR PARA O ESTADO GERAL DE TENSÕES ____________________ 35<br />

2.5 – ANÁLISE DE DEFORMAÇÃO _________________________________________ 36<br />

2.6 - LEIS DE TENSÃO - DEFORMAÇÃO LINEAR E<br />

ENERGIA DE DEFORMAÇÃO ____________________________________________ 37<br />

2.6.1 - COEFICIENTE DE POISSON PARA MATERIAIS ISOTRÓPICOS ___________________ 37<br />

2.6.2 - LEI DE HOOKE PARA MATERIAIS ISOTRÓPICOS<br />

(ESTADO TRIAXIAL DE TENSÕES) _______________________________________________ 38<br />

2.7 - EXTENSOMETRIA __________________________________________________ 39<br />

2.7.1 - EXTENSÔMETRO ELÉTRICO (STRAIN-GAUGE) _______________________________ 40<br />

2.7.2 - PRINCÍPIO DE FUNCIONAMENTO E USO ____________________________________ 42<br />

2.7.3 - TIPOS DE EXTENSÔMETROS ELÉTRICOS (STRAIN-GAUGES) __________________ 43<br />

2.8 - RELAÇÕES TENSÃO - DEFORMAÇÃO _________________________________ 45<br />

2.9 - O MÉTODO DOS ELEMENTOS FINITOS _______________________________ 45<br />

2.9.1 - INTRODUÇÃO __________________________________________________________ 45<br />

2.9.2 – SÍNTESE HISTÓRICA ____________________________________________________ 46<br />

2.9.3 - O MÉTODO DOS ELEMENTOS FINITOS _____________________________________ 48<br />

2.9.4 - EQUAÇÕES BÁSICAS DO MÉTODO DOS ELEMENTOS FINITOS ________________ 50<br />

2.10 - EXERCÍCIOS RESOLVIDOS _________________________________________ 51<br />

2.11 - EXERCÍCIOS PROPOSTOS _________________________________________ 61<br />

CAPÍTULO 03 - CARACTERÍSTICAS MECÂNICAS DOS<br />

MATERIAIS -CARREGAMENTO ESTÁTICO ___________________________ 63<br />

3.1 - INTRODUÇÃO _____________________________________________________ 63<br />

3.2 - CARACTERÍSTICAS MECÂNICAS _____________________________________ 64<br />

3.3 - TEORIAS DE FALHAS COM CARREGAMENTO ESTÁTICO _________________ 73<br />

3.3.1 - FALHA DE MATERIAIS DÚCTEIS SOB CARGA ESTÁTICA _______________________ 74<br />

i

3.3.2 - EXERCÍCIO RESOLVIDO _________________________________________________ 79<br />

3.3.3 - FALHA DE MATERIAIS FRÁGEIS SOB CARGA ESTÁTICA ______________________ 80<br />

3.4 - SELEÇÃO DE MATERIAIS ___________________________________________ 83<br />

3.4.1 - MATERIAIS METÁLICOS _________________________________________________ 84<br />

3.4.2 - MATERIAIS CERÂMICOS _________________________________________________ 87<br />

3.4.3 - MATERIAIS POLIMÉRICOS _________________________________________ 88<br />

3.5 - EXERCÍCIOS PROPOSTOS __________________________________________ 91<br />

CAPÍTULO 04 - CARREGAMENTO DINÂMICO - FADIGA E<br />

CONCENTRAÇÃO DE TENSÕES ____________________________________ 103<br />

4.1 - INTRODUÇÃO ______________________________________________________ 103<br />

4.2 - TESTE DE FADIGA __________________________________________________ 104<br />

4.3 - DETERMINAÇÃO DO LIMITE DE RESISTÊNCIA À FADIGA _________________ 105<br />

4.3.1 - FATORES MODIFICATIVOS ________________________________________________ 107<br />

4.4 - LIMITE DE RESISTÊNCIA PARA VIDA FINITA ____________________________ 111<br />

4.5 - FADIGA SOB TENSÕES FLUTUANTES _________________________________ 112<br />

4.6 - FADIGA SOB TENSÕES COMBINADAS _________________________________ 115<br />

4.7 - FADIGA DE CONTATO SUPERFICIAL __________________________________ 116<br />

4.8 - GRÁFICOS P/ DETERMINAÇÃO DO FATOR DE<br />

CONCENTRAÇÃO DE TENSÕES KT _______________________________________ 117<br />

4.9 - PREVISÃO DE FADIGA COM CARGAS<br />

VARIANDO RANDOMICAMENTE __________________________________________ 119<br />

4.10 - EXERCÍCIOS RESOLVIDOS _________________________________________ 120<br />

4.11 - EXERCÍCIOS PROPOSTOS _________________________________________ 125<br />

CAPÍTULO 05 - EIXOS E ARVORES DE TRANSMISSÃO _________________ 129<br />

5.1 - INTRODUÇÃO _____________________________________________________ 129<br />

5.2 - MATERIAIS PARA EIXOS E ÁRVORES _________________________________ 129<br />

5.3 - CARREGAMENTO ESTÁTICO ________________________________________ 131<br />

5.3.1 - CARREGAMENTO ESTÁTICO SUJEITO À FLEXÃO,<br />

TORÇÃO E ESFORÇO AXIAL ____________________________________________________ 132<br />

5.3.2 - CARREGAMENTO ESTÁTICO SUJEITO À<br />

FLEXÃO E TORÇÃO __________________________________________________________ 133<br />

5.4 – EXERCÍCIOS RESOLVIDOS - CARREGAMENTO<br />

ESTÁTICO SUJEITO À FLEXÃO E TORÇÃO ________________________________ 134<br />

5.5 - DIMENSIONANDO EIXOS PELA NORMA ASME _________________________ 135<br />

5.6 - EIXOS E ÁRVORES SUJEITOS À FADIGA ______________________________ 137<br />

5.6.1 - CRITÉRIO DE FADIGA – GOODMAN ________________________________________ 137<br />

5.6.2 – CRITÉRIO DE FADIGA - SODERBERG ______________________________________ 138<br />

5.7 – EXERCÍCIOS RESOLVIDOS - CRITÉRIO DE<br />

FADIGA POR SODERBERG ______________________________________________ 139<br />

5.8 – CHAVETAS / PINOS ________________________________________________ 144<br />

5.9 - UNIÃO DE EIXOS COM CUBOS ______________________________________ 145<br />

5.10 - DIMENSIONAMENTO DE CHAVETAS _________________________________ 146<br />

5.11 – EXERCÍCIOS RESOLVIDOS – CHAVETAS ____________________________ 147<br />

5.12 - VIBRAÇÃO DE EIXOS ______________________________________________ 149<br />

5.13 - FREQÜÊNCIA NATURAL E VELOCIDADE CRÍTICA ______________________ 151<br />

5.14 - FREQÜÊNCIA NATURAL DE EIXOS COM<br />

DIVERSAS MASSAS ___________________________________________________ 152<br />

5.15 – EXERCÍCIOS RESOLVIDOS – VIBRAÇÕES EM EIXOS ___________________ 155<br />

5.16 - EIXOS ESCALONADOS ____________________________________________ 158<br />

5.17 - VELOCIDADES CRÍTICAS DE ORDEM SUPERIOR ______________________ 161<br />

5.18 - EIXOS ESCALONADOS ____________________________________________ 163<br />

5.19 - EXERCÍCIOS PROPOSTOS - DIMENSIONAMENTO DE EIXOS ____________ 164<br />

CAPÍTULO 06 - LUBRIFICAÇÃO E MANCAIS DE<br />

DESLIZAMENTO ________________________________________________ 168<br />

ii

6.1 - INTRODUÇÃO ____________________________________________________ 168<br />

6.2 - LUBRIFICANTES. _________________________________________________ 168<br />

6.3 - VISCOSIDADE ____________________________________________________ 169<br />

6.4 - CLASSIFICAÇÃO DOS MANCAIS. ____________________________________ 170<br />

6.5 - LUBRIFICAÇÃO ELASTODINÂMICA __________________________________ 172<br />

6.6 - TIPOS DE LUBRIFICAÇÃO __________________________________________ 173<br />

6.7 - LUBRIFICAÇÃO ESTÁVEL E INSTÁVEL _______________________________ 173<br />

6.8 - MECANISMOS DA LUBRIFICAÇÃO. __________________________________ 174<br />

6.9 - LUBRIFICAÇÃO COM FILME ESPESSO OU DE ATRITO FLUIDO __________ 175<br />

6.10 - SUPERFÍCIES DOS MANCAIS. _____________________________________ 178<br />

6.11 - INTRODUÇÃO AO PROJETO ______________________________________ 179<br />

6.12 - LEIS DE NEWTON DE ESCOAMENTO VISCOSO ______________________ 180<br />

6.13 - LEI DE PETROFF ________________________________________________ 181<br />

6.14 - HIPÓTESES _____________________________________________________ 182<br />

6.15 - RELAÇÕES GEOMÉTRICAS EM UM MANCAL COM FOLGA. _____________ 183<br />

6.16 - GRUPAMENTO DE VARIÁVEIS _____________________________________ 184<br />

6.17 - MANCAL IDEAL. _________________________________________________ 186<br />

6.18 - ESPESSURA MÍNIMA PERMISSÍVEL DO FILME DE ÓLEO. ______________ 187<br />

6.19 - CÁLCULO DE MANCAIS PARA REGIME DE ATRITO FLUIDO. ____________ 187<br />

6.20 - PRINCIPIOS HIDRODINÂMICOS ____________________________________ 188<br />

6.21 - PROCEDIMENTO DE PROJETO ____________________________________ 188<br />

6.22 - APLICAÇÃO ____________________________________________________ 189<br />

6.23 - MANCAIS ÓTIMOS. _______________________________________________ 190<br />

6.24 - TAXA DE FOLGA. ________________________________________________ 191<br />

6.25 - RELAÇÃO ENTRE O COMPRIMENTO E O DIÂMETRO. _________________ 191<br />

6.26 - CONSIDERAÇÕES SOBRE DISTRIBUIÇÃO DAS PRESSÕES<br />

EM UM MANCAL E PERDA DEVIDA AO ATRITO ___________________________ 192<br />

6.27 - FLUXO DE LUBRIFICANTE ATRAVÉS DE UM MANCAL. _________________ 194<br />

6.28 - CALOR LEVADO PELO ÓLEO. ______________________________________ 195<br />

6.29 - DISSIPAÇÃO DE CALOR DO MANCAL. _______________________________ 196<br />

6.30 - MATERIAIS USADOS NOS MANCAIS. ________________________________ 199<br />

6.31 - CONSTRUÇÃO DOS MANCAIS. _____________________________________ 200<br />

6.32 - MANCAIS DE ESCORA. ____________________________________________ 200<br />

6.33 - EXERCÍCIO RESOLVIDO ___________________________________________ 208<br />

CAPÍTULO 07 - MANCAIS DE ROLAMENTOS __________________________ 210<br />

7.1 - INTRODUÇÃO ____________________________________________________ 211<br />

7.2 - DIMENSIONAMENTO ______________________________________________ 211<br />

7.3 - ROLAMENTOS SOLICITADOS ESTATICAMENTE _______________________ 211<br />

7.4 - ROLAMENTOS SOLICITADOS DINAMICAMENTE _______________________ 213<br />

7.5 - CARGA E ROTAÇÃO VARIÁVEIS ____________________________________ 215<br />

7.6 - CARGA MÍNIMA DOS ROLAMENTOS _________________________________ 216<br />

7.6.1 - OBSERVAÇÕES ________________________________________________________ 217<br />

7.6.2 - DURAÇÃO ATINGÍVEL - MODIFICADA DA VIDA ______________________________ 217<br />

7.6.3 - DURAÇÃO DA VIDA ATINGÍVEL ___________________________________________ 218<br />

7.6.4 - FATOR A23 ____________________________________________________________ 218<br />

7.6.5 - RELAÇÃO DE VISCOSIDADE K ____________________________________________ 219<br />

7.6.6 - VALOR BÁSICO A23II ____________________________________________________ 221<br />

7.6.7 - FATOR DE LIMPEZA S ___________________________________________________ 224<br />

7.6.8 - GRANDEZA DETERMINANTE V PARA A AVALIAÇÃO DA LIMPEZA ______________ 225<br />

7.6.9 - VALORES PARA A GRANDEZA DETERMINANTE DE CONTAMINAÇÃO V _________ 227<br />

7.6.10 - LUBRIFICAÇÃO COM ÓLEO _____________________________________________ 229<br />

7.7 - PROCESSO DE SELEÇÃO DE ROLAMENTOS __________________________ 230<br />

7.8 - TIPOS DE ROLAMENTOS ___________________________________________ 233<br />

7.8.1 - ROLAMENTOS RÍGIDOS DE ESFERAS - ROLAMENTOS FAG FIXOS DE ESFERA __ 233<br />

7.8.2 - ROLAMENTOS DE ESFERAS DE CONTATO ANGULAR ________________________ 235<br />

iii

7.8.3 - ROLAMENTOS DE AGULHAS _____________________________________________ 239<br />

7.8.4 - ROLAMENTOS DE ROLOS CÔNICOS ______________________________________ 239<br />

7.8.5 - ROLAMENTOS AXIAIS ___________________________________________________ 240<br />

7.9 – EXEMPLO RESOLVIDOS ___________________________________________ 241<br />

7.10 – EXERCÍCIOS PROPOSTOS ________________________________________ 248<br />

CAPÍTULO 08 - PROJETO DE PARAFUSOS __________________________ 250<br />

8.1 - INTRODUÇÃO ____________________________________________________ 250<br />

8.2 - PARAFUSOS DE POTÊNCIA _________________________________________ 263<br />

8.3 - PARAFUSOS DE UNIÃO - COMPRIMENTO DA PARTE ROSCADA __________ 266<br />

8.3.1 - CONSTANTE DE RIGIDEZ DOS PARAFUSOS ________________________________ 267<br />

8.3.2 - RIGIDEZ DAS PEÇAS OU MEMBROS EM COMPRESSÃO ______________________ 268<br />

8.3.3 - RESISTÊNCIA DO PARAFUSO ____________________________________________ 269<br />

8.3.4 - EXIGÊNCIAS DO TORQUE ________________________________________________ 271<br />

8.3.5 - PRÉ-CARGA DO PARAFUSO - CARREGAMENTO ESTÁTICO ____________________ 271<br />

8.3.6 – EXERCÍCIOS RESOLVIDOS ________________________________________________ 274<br />

8.3.7 - CARGA DE FADIGA _____________________________________________________ 277<br />

8.4 - CISALHAMENTO DE PARAFUSOS E REBITES A CARGA EXCÊNTRICA _____ 279<br />

8.5 – EXERCÍCIOS PROPOSTOS _________________________________________ 282<br />

CAPÍTULO 09 - PROJETO DE SOLDAS ______________________________ 285<br />

9.1 - INTRODUÇÃO ____________________________________________________ 285<br />

9.2 – TIPOS COMUNS DE JUNTAS SOLDADAS _____________________________ 285<br />

9.3 - CÁLCULO DAS TENSÕES – SOLDAS CARREGADAS CENTRALMENTE _____ 293<br />

9.4 - SOLDAS EM ÂNGULO – CARGA EXCÊNTRICA _________________________ 294<br />

9.5 – TORÇÃO NAS JUNTAS SOLDADAS __________________________________ 298<br />

9.6 - CARREGAMENTO DINÂMICO _______________________________________ 299<br />

9.7 – FLEXÃO EM JUNTAS SOLDADAS ____________________________________ 300<br />

9.8 – EXERCÍCIOS PROPOSTOS _________________________________________ 302<br />

CAPÍTULO 10 - TIPOS DE ENGRENAGENS E RELAÇÕES CINEMÁTICAS __ 307<br />

10.1 - INTRODUÇÃO ___________________________________________________ 307<br />

10.2 - ENGRENAGENS CILÍNDRICAS DE DENTES RETOS ____________________ 308<br />

10.2.1 - DEFINIÇÕES __________________________________________________________ 308<br />

10.2.2 – RAZÃO DE VELOCIDADES ______________________________________________ 310<br />

10.2.3 - O MÓDULO ___________________________________________________________ 310<br />

10.3 - ENGRENAGENS CILÍNDRICAS HELICOIDAIS __________________________ 311<br />

10.3.1 - RELAÇÃO DE VELOCIDADES ____________________________________________ 312<br />

10.3.2 - PASSO NORMAL E PASSO FRONTAL - MÓDULOS ___________________________ 314<br />

10.3.3 - NÚMERO MÍNIMO DE DENTES ___________________________________________ 315<br />

10.3.4 - ÂNGULO DE PRESSÃO _________________________________________________ 316<br />

10.3.5 - LARGURA DE ENGRENAGEM ____________________________________________ 317<br />

10.3.6 - RELAÇÕES ENTRE AS FORÇAS __________________________________________ 317<br />

10.3.7 - COMPRIMENTO DOS DENTES EM CONTATO SIMULTANEAMENTE _____________ 317<br />

10.4 - ENGRENAGENS CÔNICAS DE DENTES RETOS ________________________ 320<br />

10.4.1 - CONES DE ATRITO - DEFINIÇÕES ________________________________________ 320<br />

10.4.2 - RELAÇÃO DE VELOCIDADES ____________________________________________ 322<br />

10.4.3 - ENGRENAGEM VIRTUAL ________________________________________________ 322<br />

10.4.4 - NÚMERO MÍNIMO DE DENTES - EVITANDO INTERFERÊNCIA _________________ 323<br />

10.4.5 - RELAÇÃO DE TRANSMISSÃO ____________________________________________ 324<br />

10.4.6 - MÓDULO EFETIVO - MÓDULO MÉDIO _____________________________________ 324<br />

10.4.7 - COMPRIMENTO DO DENTE _____________________________________________ 325<br />

10.4.8 - FORÇAS ATUANTES NAS CÔNICAS _______________________________________ 325<br />

10.5 - PARAFUSO SEM-FIM/COROA _______________________________________ 327<br />

10.5.1 - INTRODUÇÃO _________________________________________________________ 327<br />

10.5.2 - CARACTERÍSTICAS PRINCIPAIS __________________________________________ 328<br />

10.5.3 - ALGUNS DADOS EMPÍRICOS ____________________________________________ 330<br />

10.5.4 - MATERIAIS ____________________________________________________________ 331<br />

10.5.5 - DIÂMETROS E DISTÂNCIA ENTRE CENTROS _______________________________ 331<br />

iv

10.6 - TREM DE ENGRENAGENS _________________________________________ 333<br />

10.6.1 - TREM DE ENGRENAGENS SIMPLES ______________________________________ 333<br />

10.6.2 - TREM DE ENGRENAGENS COMPOSTOS __________________________________ 334<br />

10.6.3 - TREM DE ENGRENAGENS PLANETÁRIAS _________________________________ 335<br />

10.7 – EXERCÍCIOS PROPOSTOS ________________________________________ 337<br />

CAPÍTULO 11 - DIMENSIONAMENTO DE ENGRENAGENS ______________ 339<br />

11.1 - INTRODUÇÃO ___________________________________________________ 339<br />

11.1.1 - MATERIAIS PARA ENGRENAGENS _______________________________________ 339<br />

11.2 - DESGASTE SUPERFICIAL DOS DENTES _____________________________ 341<br />

11.3 - ENGRENAGENS CILÍNDRICAS RETAS ______________________________ 343<br />

11.3.1 - INTRODUÇÃO ________________________________________________________ 343<br />

11.3.2 - DIMENSIONAMENTO PELA RESISTÊNCIA _________________________________ 344<br />

11.3.3 - CASOS ESPECIAIS ____________________________________________________ 347<br />

11.3.4 – EXERCÍCIOS RESOLVIDOS _____________________________________________ 349<br />

11.3.5 -VERIFICAÇÃO DO DESGASTE ____________________________________________ 353<br />

11.3.6 - EXERCÍCIO RESOLVIDO - ENGRENAGENS CILÍNDRICAS _____________________ 358<br />

11.4 - ENGRENAGENS CILÍNDRICAS HELICOIDAIS __________________________ 361<br />

11.4.1 - DIMENSIONAMENTO PELA RESISTÊNCIA __________________________________ 361<br />

11.4.2 - VERIFICAÇÃO DO DESGASTE ____________________________________________ 362<br />

11.4.3 – EXERCÍCIO RESOLVIDO - ENGRENAGENS CILÍNDRICAS HELICOIDAIS _________ 362<br />

11.5 - ENGRENAGENS CÔNICAS DE DENTES RETOS ________________________ 365<br />

11.5.1 - DIMENSIONAMENTO PELA RESISTÊNCIA __________________________________ 365<br />

11.5.2 - ROTEIRO DE CÁLCULO (ESQUEMA) ______________________________________ 366<br />

11.5.3 - EXERCÍCIO RESOLVIDO ________________________________________________ 366<br />

11.6 - PARAFUSO SEM FIM E COROA _____________________________________ 369<br />

11.6.1 - DIMENSIONAMENTO PELA RESISTÊNCIA __________________________________ 369<br />

11.6.2 - DIMENSIONAMENTO PELO DESGASTE ____________________________________ 370<br />

11.6.3 - VERIFICAÇÃO DISSIPAÇÃO DE CALOR ____________________________________ 371<br />

11.6.4 - RENDIMENTO DOS PARAFUSOS SEM-FIM _________________________________ 372<br />

11.6.5 - EXERCÍCIO RESOLVIDO - SEM FIM E COROA _______________________________ 374<br />

11.7 - DIMENSIONAMENTO PELA NORMA AGMA ___________________________ 377<br />

11.7.1 - TENSÃO DE FLEXÃO EM ENGRENAGENS _________________________________ 377<br />

11.7.2 - EXERCÍCIOS RESOLVIDOS - TENSÃO DE FLEXÃO EM ENGRENAGENS ________ 379<br />

11.7.3 - DURABILIDADE SUPERFICIAL ___________________________________________ 384<br />

11.8 – EXERCÍCIOS RESOLVIDOS - DURABILIDADE SUPERFICIAL ____________ 387<br />

11.9 - EXERCÍCIOS PROPOSTOS _________________________________________ 390<br />

CAPÍTULO 12 – PROJETO DE FREIOS E EMBREAGENS ________________ 392<br />

12.1 - INTRODUÇÃO ____________________________________________________ 392<br />

12.2 - MATERIAIS DE FRICÇÃO __________________________________________ 392<br />

12.3 - CONCEITOS GERAIS DE ATRITO ____________________________________ 393<br />

12.4 - CONSIDERAÇÕES SOBRE FREIOS EM VEÍCULOS _____________________ 395<br />

12.5 - FREIO A TAMBOR ________________________________________________ 396<br />

12.6 - FREIO A DISCO __________________________________________________ 401<br />

12.8 - FREIO ABS ______________________________________________________ 406<br />

12.9 - CONSIDERAÇÕES SOBRE PRESSÃO E DESGASTE ____________________ 408<br />

12.10 - CONSIDERAÇÕES SOBRE ENERGIA ________________________________ 410<br />

12.11 - CONSIDERAÇÕES SOBRE TEMPERATURA NO FREIO _________________ 412<br />

12.12 - ACIONAMENTO DE FREIOS _______________________________________ 413<br />

12.13 - OPERAÇÃO A VÁCUO SUSPENSO __________________________________ 413<br />

12.14 - OPERAÇÃO DE AR SUSPENSO ____________________________________ 414<br />

12.15 - OPERAÇÃO DA BOMBA HIDRÁULICA _______________________________ 414<br />

12.16 - OPERAÇÃO ELETRO-HIDRÁULICO _________________________________ 414<br />

CAPÍTULO 13 – PROGRAMAS COMPUTACIONAIS _____________________ 415<br />

13.1 - CIRCULO DE MOHR _______________________________________________ 415<br />

13.2 - VIGAS __________________________________________________________ 415<br />

v

13.3 - FADIGA PARA PEÇAS SEÇÕES CIRCULARES OU RETANGULARES _______ 416<br />

13.4 - CÁLCULO DO LIMITE DE RESISTÊNCIA A FADIGA DE PEÇAS ____________ 417<br />

13.5 - CÁLCULO DO LIMITE DE RESISTÊNCIA A FADIGA DE PEÇAS ____________ 418<br />

13.6 – DIMENSIONAMENTO DE PARAFUSOS DE UNIÃO ______________________ 420<br />

13.7 - PARAFUSO DE POTÊNCIA _________________________________________ 421<br />

13.8 – FLEXÃO E TORÇÃO EM JUNTAS SOLDADAS __________________________ 421<br />

13.9 - DIMENSIONAMENTO DE ENGRENAGENS UTILIZANDO A NORMA AGMA ___ 422<br />

13.10 - MANCAIS HIDRODINÂMICOS _______________________________________ 425<br />

13.11 - MANCAIS UTILIZANDO O CATÁLOGO DA SKF ________________________ 425<br />

13.12 – MANCAIS DE DESLIZAMENTO _____________________________________ 426<br />

13.13 – ROLAMENTOS COM UMA NOVA TEORIA DE VIDA ____________________ 427<br />

13.14 – ROLAMENTOS DE ESFERA PARA UMA CARGA DINÂMICA _____________ 428<br />

13.15 – SELEÇÃO DE ROLAMENTOS DE ESFERA ____________________________ 428<br />

13.16 - DIMENSIONAMENTO DE EIXOS COM MOMENTO TORSOR E FLETOR ____ 429<br />

13.17 - DIMENSIONAMENTO DE EIXOS ____________________________________ 430<br />

APÊNDICE _____________________________________________________ 432<br />

REFERÊNCIAS BIBLIOGRÁFICAS __________________________________ 445<br />

vi

CAPITULO 01 - INTRODUÇÃO<br />

1.1 - INTRODUÇÃO<br />

A essência da engenharia é a utilização dos recursos e leis da natureza <strong>para</strong> beneficiar<br />

a humanida<strong>de</strong>. Projetar uma residência com todos os <strong>de</strong>talhes é um exemplo <strong>de</strong>sta utilização. A<br />

Engenharia é uma ciência aplicada, no sentido que está relacionada com entendimento <strong>de</strong><br />

princípios científicos e sua aplicação <strong>para</strong> obtenção do alvo <strong>de</strong>sejado.<br />

O <strong>projeto</strong> <strong>de</strong> engenharia mecânica é um segmento maior da engenharia: ele se relaciona<br />

com o conceito, <strong>projeto</strong>, <strong>de</strong>senvolvimento, refinamento e aplicação <strong>de</strong> maquinas e elementos <strong>de</strong><br />

<strong>máquinas</strong> <strong>de</strong> todos os tipos.<br />

Para muitos estudantes <strong>de</strong> engenharia a disciplina Elementos <strong>de</strong> Máquinas é a sua<br />

primeira disciplina profissionalizante, distinguindo-se das disciplinas básicas <strong>de</strong> ciência e<br />

matemática. As disciplinas profissionalizantes se relacionam com a obtenção <strong>de</strong> soluções <strong>para</strong><br />

problemas práticos. Estas soluções <strong>de</strong>vem refletir um entendimento das ciências mecânicas,<br />

mas somente o seu entendimento não é suficiente; conhecimento empírico e bom senso estão<br />

também envolvidos. Por exemplo, os cientistas não enten<strong>de</strong>m a eletricida<strong>de</strong> completamente,<br />

mas isto não impe<strong>de</strong>m <strong>de</strong> <strong>de</strong>senvolverem equipamentos e sistemas elétricos bastante úteis e<br />

práticos. De maneira análoga, os cientistas não enten<strong>de</strong>m completamente os processos <strong>de</strong><br />

combustão ou fadiga <strong>de</strong> metal, mas os engenheiros mecânicos e industriais utilizam o<br />

conhecimento disponível <strong>para</strong> <strong>de</strong>senvolverem <strong>máquinas</strong> <strong>de</strong> combustão bastante úteis e<br />

necessárias. Quanto maiores conhecimentos científicos estejam disponíveis, os engenheiros<br />

são capazes <strong>de</strong> <strong>de</strong>senvolver melhores soluções <strong>para</strong> os problemas práticos.<br />

Devido à natureza profissional do assunto, a maioria dos problemas elementos <strong>de</strong><br />

<strong>máquinas</strong> não apresentam uma correta e única solução. Existe um número gran<strong>de</strong> <strong>de</strong> soluções<br />

trabalháveis, nenhuma das quais po<strong>de</strong>riam ser chamadas <strong>de</strong> incorretas. Mas <strong>de</strong>ntre as<br />

soluções corretas, algumas são obviamente melhores do que as outras porque elas refletem,<br />

por exemplo, um conhecimento mais sofisticado da tecnologia, a conceito <strong>de</strong> <strong>projeto</strong> básico<br />

mais engenhoso, uma utilização da tecnologia <strong>de</strong> produção mais econômica e efetiva, uma<br />

aparência mais estética.<br />

Este livro se relaciona primariamente com o <strong>projeto</strong> <strong>de</strong> <strong>componentes</strong> específicos <strong>de</strong><br />

<strong>máquinas</strong> ou sistemas mecânicos. Competência nesta área é básica <strong>para</strong> as consi<strong>de</strong>rações e<br />

sínteses <strong>de</strong> maquinas completas e sistemas nas disciplinas subseqüentes como Projeto <strong>de</strong><br />

Máquinas, Máquinas <strong>de</strong> Elevação e Transportes, Projeto <strong>de</strong> Fim <strong>de</strong> Curso, Máquinas<br />

Hidráulicas, Sistemas Mecânicos, <strong>de</strong>ntre outras.Todo <strong>projeto</strong> inicia-se pequeno, com boa uma<br />

1

fundamentação. A primeira parte do livro se relaciona com os <strong>fundamentos</strong> envolvidos,<br />

conceitos <strong>de</strong> tensão e <strong>de</strong>formação, proprieda<strong>de</strong>s mecânicas dos materiais, análise estática e<br />

dinâmica <strong>de</strong> peças, fadiga, aplicando em <strong>para</strong>fusos, molas e freios. Estes <strong>componentes</strong> são<br />

largamente utilizados e <strong>de</strong> certa forma são bastante familiares aos estudantes.<br />

No planejamento <strong>de</strong> uma cida<strong>de</strong>, além <strong>de</strong> residências, as praças e locais <strong>de</strong> acesso<br />

como rodoviárias, ferroviárias, aeroportos, são fundamentais. Da mesma forma, a consi<strong>de</strong>rar<br />

uma máquina completa, o engenheiro invariavelmente <strong>de</strong>scobre que as condições e restrições<br />

dos vários <strong>componentes</strong> estão interrelacionados. O <strong>projeto</strong> <strong>de</strong> uma mola <strong>de</strong> válvula <strong>de</strong> um<br />

motor automotivo, por exemplo, <strong>de</strong>pen<strong>de</strong> do espaço disponível <strong>para</strong> a mola. Isto representará<br />

um compromisso com o espaço <strong>para</strong> as passagens refrigerantes, folgas <strong>para</strong> vários<br />

<strong>componentes</strong>, que irá adicionar uma nova dimensão <strong>para</strong> a imaginação e criativida<strong>de</strong><br />

necessária do engenheiro <strong>para</strong> obter um <strong>projeto</strong> ótimo <strong>de</strong> combinação dos elementos<br />

relacionados.<br />

Além das consi<strong>de</strong>rações fundamentais tecnológicas e econômicas do <strong>projeto</strong> no<br />

<strong>de</strong>senvolvimento <strong>de</strong> <strong>componentes</strong> mecânicos e sistemas, o mo<strong>de</strong>rno engenheiro <strong>de</strong>ve<br />

consi<strong>de</strong>rar a segurança, ecologia e acima <strong>de</strong> tudo a qualida<strong>de</strong> <strong>de</strong> vida.<br />

1.2 PROJETO CONCEITO - CADEIRA DE RODAS DE FIBRA DE CARBONO<br />

Esta proposta foi <strong>de</strong>senvolvida entre o autor e um aluno do curso <strong>de</strong> Mecatrônica da<br />

PUC-Minas. Visando o <strong>de</strong>senvolvimento e construção <strong>de</strong> uma ca<strong>de</strong>ira <strong>de</strong> rodas fabricada em<br />

fibra <strong>de</strong> carbono e projetada com tecnologia <strong>de</strong> ponta em engenharia <strong>de</strong> <strong>de</strong>senvolvimento <strong>de</strong><br />

produto, na PUC Minas, figura 1. A motivação é <strong>de</strong> po<strong>de</strong>mos fabricar, no Brasil, ca<strong>de</strong>iras <strong>de</strong><br />

rodas esportivas mais eficientes <strong>para</strong> a prática <strong>de</strong> esportes e ca<strong>de</strong>iras motorizadas que<br />

consumam menos bateria. Ca<strong>de</strong>iras <strong>de</strong> rodas brasileiras no mesmo nível tecnológico das<br />

<strong>de</strong>senvolvidas na Europa e Estados Unidos, figuras 2 e 3.Po<strong>de</strong>ndo construir ca<strong>de</strong>iras mais<br />

“baratas” e acessíveis <strong>para</strong> os portadores <strong>de</strong> <strong>de</strong>ficiência<br />

Para mostrar a viabilida<strong>de</strong> <strong>de</strong>sse <strong>projeto</strong> é apresentado um exemplo prático <strong>de</strong><br />

<strong>de</strong>senvolvimento e construção <strong>de</strong> uma bicicleta esportiva <strong>de</strong> fibra <strong>de</strong> carbono. Foram utilizadas<br />

ferramentas digitais da concepção à fabricação final.<br />

2

Figura 1 - Ca<strong>de</strong>ira <strong>de</strong> fibra <strong>de</strong> carbono conceito i<strong>de</strong>alizada na PUC-Minas.<br />

Figura 2 - Vista explodida da ca<strong>de</strong>ira conceito<br />

Após as pesquisas realizadas, constatou-se que a fabricação <strong>de</strong> uma ca<strong>de</strong>ira <strong>de</strong> rodas<br />

esportiva, utilizando fibra <strong>de</strong> carbono na sua estrutura, a torna super leve e resistente.<br />

Com o uso dos melhores computadores e programas disponíveis na Engenharia Mecatrônica<br />

PUC Minas, foi i<strong>de</strong>alizada uma ca<strong>de</strong>ira escamoteável, High-Tech.<br />

Esta ca<strong>de</strong>ira conceito, além <strong>de</strong> se <strong>de</strong>stacar pelas suas qualida<strong>de</strong>s mecânicas, ela inova<br />

com seu estilo mo<strong>de</strong>rno e arrojado.Seu <strong>de</strong>sign foi concebido <strong>para</strong> que suas curvas façam a<br />

ca<strong>de</strong>ira parecer tão rápida quanto ela é, proporcionando prazer e atisfação às pessoas que a<br />

utilizarem, figura 3.<br />

Como “ca<strong>de</strong>ira conceito” sua função é mostrar tendências e possibilida<strong>de</strong>s <strong>de</strong><br />

<strong>projeto</strong>.Nos esboços 3D, vários <strong>de</strong>talhes como freios, encaixes e faixas não foram mostrados,<br />

<strong>para</strong> que se pu<strong>de</strong>sse focalizar a atenção apenas na geometria da ca<strong>de</strong>ira, figura 4.<br />

3

Figura 3 - Vista lateral da estrutura da ca<strong>de</strong>ira <strong>de</strong> rodas. Figura 4 - Vista da ca<strong>de</strong>ira <strong>de</strong>smontada.<br />

Neste <strong>projeto</strong>, as três características principais são: leveza,<strong>de</strong>sign e resistência.<br />

LEVEZA: a ca<strong>de</strong>ira <strong>de</strong> rodas, <strong>para</strong> ser mais rápida e ágil precisa ter o mínimo <strong>de</strong> peso possível<br />

a fim <strong>de</strong> diminuir os atritos e inércias do movimento.<br />

DESIGN: sendo uma ca<strong>de</strong>ira esportiva suas curvas <strong>de</strong>vem invocar o sentimento <strong>de</strong> velocida<strong>de</strong>,<br />

mo<strong>de</strong>rnida<strong>de</strong>, agilida<strong>de</strong> e liberda<strong>de</strong> <strong>de</strong> movimento da pessoa que a utiliza.<br />

RESISTÊNCIA: usando a fibra <strong>de</strong> carbono na fabricação da estrutura, a ca<strong>de</strong>ira <strong>de</strong> rodas será<br />

mais forte e mais resistente aos impactos e às condições ambientais adversas.<br />

1.2.1 - CICLO DE DESENVOLVIMENTO DO PRODUTO<br />

Da concepção até à fabricação <strong>de</strong> um produto final é necessária a execução <strong>de</strong> várias<br />

etapas. Esse conjunto <strong>de</strong> etapas é <strong>de</strong>nominado Ciclo <strong>de</strong> Desenvolvimento <strong>de</strong> Produto, figura 5.<br />

É adotada toda uma metodologia científica <strong>para</strong> que o trabalho seja bem sucedido, do início ao<br />

fim, com o produto final testado e livre <strong>de</strong> eventuais falhas <strong>de</strong> <strong>projeto</strong>.<br />

i<strong>de</strong>alização e esboços <strong>de</strong>senhos <strong>de</strong>talhados fabricação<br />

do<br />

pesquisa lista <strong>de</strong> materiais produto final<br />

estudo <strong>de</strong> viabilida<strong>de</strong> cálculos e testes<br />

Figura 5 - Fases do Ciclo <strong>de</strong> Desenvolvimento <strong>de</strong> Produto.<br />

Na Era da Informação,o computador vem sendo usado como uma ferramenta valiosa e<br />

indispensável <strong>para</strong> todas as áreas do conhecimento. Na engenharia, o computador realiza<br />

cálculos e simulações impossíveis <strong>de</strong> serem feitos por um engenheiro com uso <strong>de</strong> apenas um<br />

lápis e papel. Para os <strong>de</strong>senhistas e projetistas é mostrada na tela do computador, geometrias<br />

tridimensionais que po<strong>de</strong>m ser movimentadas e giradas em todas as direções criando a<br />

sensação <strong>de</strong> estarem manipulando um objeto virtual, figura 6. Na fabricação os computadores<br />

4

controlam as <strong>máquinas</strong>. Essas <strong>máquinas</strong> automatizadas realizam a fabricação das peças<br />

mecânicas com precisão e velocida<strong>de</strong> sem a intervenção do homem diminuindo assim erros e<br />

custos.<br />

Com toda essa informatização, o ciclo <strong>de</strong> <strong>de</strong>senvolvimento <strong>de</strong> produto teve uma redução<br />

<strong>de</strong> custo e tempo, e um aumento significativo na qualida<strong>de</strong> final do produto.<br />

Figura 5 - Computador <strong>de</strong> ultima geração utilizado do <strong>projeto</strong> <strong>de</strong> uma moto <strong>de</strong> corrida.<br />

1.2.2 - CARACTERÍSTICAS MECÂNICAS DE UMA CADEIRA DE RODAS DE LAZER<br />

LEVEZA & RESISTÊNCIA<br />

LEVEZA<br />

A ca<strong>de</strong>ira <strong>de</strong> rodas, <strong>para</strong> ser mais rápida e ágil precisa ter o mínimo <strong>de</strong> peso possível a fim <strong>de</strong><br />

diminuir os atritos e inércias do movimento<br />

RESISTÊNCIA<br />

Figura 6 - Vista lateral do quadro da ca<strong>de</strong>ira <strong>de</strong> rodas.<br />

Após pesquisas realizadas, os autores constataram que a fabricação <strong>de</strong> uma ca<strong>de</strong>ira <strong>de</strong><br />

rodas esportiva, utilizando fibra <strong>de</strong> carbono na sua estrutura, a tornaria super leve e<br />

resistente,em com<strong>para</strong>ção ao aço e o alumínio. A fibra <strong>de</strong> carbono é utilizada na indústria<br />

esportiva <strong>para</strong> fabricação <strong>de</strong> raquetes <strong>de</strong> tênis e bicicletas .<br />

Na indústria aeroespacial <strong>para</strong> construção <strong>de</strong> foguetes e aviões.<br />

5

Para a prática <strong>de</strong> esportes,uma ca<strong>de</strong>ira <strong>de</strong> rodas precisa ter características especiais<br />

sofrendo alguns ajustes em sua configuração .Abaixo são listadas algumas recomendações:<br />

• A ajustagem do assento <strong>para</strong> baixo a fim <strong>de</strong> obter maior estabilida<strong>de</strong> , mais firmeza e<br />

um maior raio <strong>de</strong> roda disponível <strong>para</strong> impulsão. O encosto das costas precisa estar o<br />

mais próximo possível do corpo (aproximadamente perpendicular ao piso) <strong>para</strong> maior<br />

conforto e melhor resistência ao impacto.<br />

• A posição do centro <strong>de</strong> gravida<strong>de</strong> <strong>de</strong> seu corpo em relação aos eixos das rodas afeta a<br />

mobilida<strong>de</strong>.<br />

Os eixos das rodas e a ca<strong>de</strong>ira colocados mais a frente, proporcionará maior mobilida<strong>de</strong><br />

e giro mais rápido. Devem ser levadas em conta nestes ajustes as preferências e<br />

características pessoais <strong>de</strong> cada praticante.<br />

FAIXAS<br />

Para melhorar o equilíbrio e a mobilida<strong>de</strong>:<br />

• Faixas <strong>de</strong> tórax e cintura – <strong>de</strong>pen<strong>de</strong>ndo do tipo <strong>de</strong> lesão estas faixas melhorarão o<br />

equilíbrio e aumentarão a confiança. Entretanto, as faixas <strong>de</strong> tórax interferem com a<br />

movimentação da ca<strong>de</strong>ira.<br />

• Faixas <strong>de</strong> pernas – uma faixa envolvendo as coxas ou logo acima dos joelhos impedirá<br />

que as pernas afastem durante o jogo, dará maior estabilida<strong>de</strong> ao corpo e aumentará a<br />

mobilida<strong>de</strong>.<br />

Figura 7 - Faixas <strong>de</strong> pernas.<br />

• Faixas <strong>de</strong> pernas – uma faixa envolvendo as coxas ou logo acima dos joelhos impedirá<br />

que as pernas afastem durante o jogo, dará maior estabilida<strong>de</strong> ao corpo e aumentará a<br />

mobilida<strong>de</strong><br />

6

PNEUS<br />

Pneus com câmaras <strong>de</strong> alta pressão dão melhor <strong>de</strong>sempenho:<br />

• Pneus pretos <strong>de</strong>vem ser evitados <strong>para</strong> não marcar a quadra.<br />

• A ca<strong>de</strong>ira será tão mais manobrável quanto maior for a cambagem das rodas (<strong>de</strong> 3 a 10<br />

graus, aproximadamente).<br />

RODAS DIANTEIRAS<br />

De 4 a 5 polegadas (10 a 12.5 cm) aproximadamente <strong>de</strong> diâmetro<br />

• Se maiores, reduzem a habilida<strong>de</strong> <strong>de</strong> giro.<br />

• Se menores não rodam com suavida<strong>de</strong> e qualquer irregularida<strong>de</strong> no piso fará a ca<strong>de</strong>ira<br />

trepidar.<br />

• Não muito finas <strong>para</strong> evitar danos na superfície da quadra.<br />

Figura 8 - Esboços do quadro <strong>de</strong> uma ca<strong>de</strong>ira <strong>de</strong> rodas fabricada em fibra <strong>de</strong> carbono.<br />

Atualmente, o trabalho proposto se encontra no primeiro estágio do Ciclo <strong>de</strong><br />

Desenvolvimento <strong>de</strong> Produto, na etapa <strong>de</strong> <strong>de</strong>sign e i<strong>de</strong>alização, figura 10. Os esboços <strong>de</strong> uma<br />

Ca<strong>de</strong>ira Conceito <strong>de</strong> fibra <strong>de</strong> carbono mostram a possibilida<strong>de</strong> <strong>de</strong> se <strong>de</strong>senvolver e construir<br />

uma ca<strong>de</strong>ira <strong>de</strong> rodas: leve, escamoteável, resistente e mo<strong>de</strong>rna, utilizando tecnologias digitais<br />

CAD/CAE/CAM. Tecnologias <strong>de</strong> Ponta empregadas pelas indústrias automotivas e<br />

aeroespaciais no <strong>de</strong>senvolvimentos <strong>de</strong> seus produtos. Os autores esperam que, por meio<br />

<strong>de</strong>sta apresentação, parcerias e recursos financeiros sejam conseguidos <strong>para</strong> que se possa<br />

dar continuida<strong>de</strong> no <strong>projeto</strong> proposto.<br />

7

Figura 9 - Design e i<strong>de</strong>alização<br />

1.3 - CONSIDERAÇÕES SOBRE A SEGURANÇA<br />

A qualida<strong>de</strong> <strong>de</strong> um <strong>projeto</strong> po<strong>de</strong> ser medida por muitos critérios. É sempre necessário<br />

calcular um ou mais fatores <strong>de</strong> segurança <strong>para</strong> estimar a possibilida<strong>de</strong> <strong>de</strong> falha.<br />

No passado, os engenheiros <strong>de</strong>ram muito valor aos aspectos funcionais e econômicos<br />

dos novos produtos.<br />

Segurança pessoal é uma consi<strong>de</strong>ração que os engenheiros tem sempre em mente,<br />

mas agora <strong>de</strong>manda um aumento na ênfase. Em com<strong>para</strong>ção com aspectos computacionais<br />

precisos como tensão e <strong>de</strong>formação, a <strong>de</strong>terminação <strong>de</strong> segurança é como um assunto<br />

in<strong>de</strong>finido, complicado por fatores psicológicos e sociológicos. Isto tem <strong>de</strong>safiado os<br />

engenheiros <strong>para</strong> levar em conta todos os fatos pertinentes e então tomar boas <strong>de</strong>cisões que<br />

venham a refletir o entendimento, imaginação, engenhosida<strong>de</strong> e julgamento. O primeiro passo<br />

mais importante no <strong>de</strong>senvolvimento da competência em engenharia na área <strong>de</strong> segurança é<br />

cultivar um entendimento <strong>de</strong> sua importância. A segurança <strong>de</strong> um produto é <strong>de</strong> gran<strong>de</strong> valor<br />

<strong>para</strong> os legisladores, juizes, promotores bem como <strong>para</strong> os profissionais <strong>de</strong> seguradoras. No<br />

entanto, estes indivíduos não po<strong>de</strong>m contribuir diretamente <strong>para</strong> a segurança <strong>de</strong> um produto;<br />

eles somente po<strong>de</strong>m concordar com a urgência <strong>de</strong> se consi<strong>de</strong>rar uma ênfase a<strong>de</strong>quada na<br />

segurança <strong>para</strong> o <strong>de</strong>senvolvimento <strong>de</strong> engenharia <strong>de</strong> produtos. É na realida<strong>de</strong> o engenheiro<br />

que <strong>de</strong>verá processar o <strong>de</strong>senvolvimento <strong>de</strong> produtos e <strong>projeto</strong>s com alto grau <strong>de</strong> segurança.<br />

Deverá ter engenhosida<strong>de</strong>, capacida<strong>de</strong> imaginativa o suficiente <strong>para</strong> antecipar situações<br />

potenciais <strong>de</strong> alto risco <strong>para</strong> o produto.<br />

8

1.4 - FATOR DE SEGURANÇA<br />

Um fator <strong>de</strong> segurança po<strong>de</strong> ser expresso <strong>de</strong> várias maneiras. Ele é tipicamente uma<br />

relação entre duas quantida<strong>de</strong>s que tenham as mesmas unida<strong>de</strong>s; tais como resistência/tensão,<br />

carga crítica/carga aplicada, máximo ciclo/ ciclos aplicados ou máxima velocida<strong>de</strong> <strong>de</strong><br />

segurança/velocida<strong>de</strong> <strong>de</strong> operação. O fator <strong>de</strong> segurança será sempre adimensional.<br />

A forma <strong>de</strong> expressão <strong>para</strong> um fator <strong>de</strong> segurança po<strong>de</strong> ser escolhida baseado no tipo<br />

<strong>de</strong> carga atuante. Se o elemento <strong>de</strong> máquina é sujeito a uma carga que varia ciclicamente com<br />

o tempo, ele po<strong>de</strong>rá sofrer uma falha por fadiga. A resistência do material <strong>para</strong> alguns tipos <strong>de</strong><br />

carga <strong>de</strong> fadiga po<strong>de</strong> ser expressa como um número máximo <strong>de</strong> ciclos <strong>de</strong> tensão reversa a um<br />

dado nível <strong>de</strong> tensão. Em tais casos, po<strong>de</strong> ser a<strong>de</strong>quado expressar o fator <strong>de</strong> segurança como<br />

a relação do máximo número <strong>de</strong> ciclos esperados em uma possível falha do material <strong>para</strong> o<br />

número <strong>de</strong> ciclos aplicados ao elemento em serviço consi<strong>de</strong>rando sua vida esperada. Uma vez<br />

que haverá mais <strong>de</strong> um modo potencial <strong>de</strong> falha <strong>para</strong> qualquer elemento <strong>de</strong> falha, po<strong>de</strong>rá haver<br />

mais <strong>de</strong> um valor <strong>para</strong> o fator <strong>de</strong> segurança. O menor valor do fator <strong>de</strong> segurança <strong>para</strong> qualquer<br />

peça é <strong>de</strong> gran<strong>de</strong> valia uma vez que ele irá predizer o modo como se imagina que a peça irá<br />

falhar. Quando ele se torna unitário, a tensão na peça será igual à resistência do material (ou a<br />

carga aplicada será igual à carga que irá falhar, etc.) e a falha irá ocorrer. Portanto o fator <strong>de</strong><br />

segurança será sempre maior que 1.<br />

1.5 - ESCOLHENDO UM FATOR DE SEGURANÇA<br />

Escolhendo um fator <strong>de</strong> segurança é freqüentemente uma proposição confusa <strong>para</strong> o<br />

projetista principiante. São tantas as variáveis envolvidas, a possibilida<strong>de</strong> <strong>de</strong> fracasso se<br />

apresenta com tanta intensida<strong>de</strong>, que o projetista novato, em geral, superestima, adotando<br />

fatores <strong>de</strong> segurança gran<strong>de</strong>s <strong>de</strong>mais. O FS <strong>de</strong>ve ser fixado com base em <strong>projeto</strong>s existentes,<br />

em indicações tabeladas, gerais ou particulares, com o discernimento que o conhecimento<br />

teórico propicia ao projetista. Influenciam fortemente o valor do FS os seguintes elementos:<br />

etc.);<br />

a) material da peça (dúctil, quebradiço, homogêneo, especificações bem conhecidas,<br />

b) carga que atua na peça (constante, variável, modo <strong>de</strong> aplicação, bem conhecida,<br />

sobrecargas possíveis, etc.);<br />

c) perigo <strong>de</strong> vida (do operador da máquina, <strong>de</strong> elementos vizinhos, etc.);<br />

d) perigo da proprieda<strong>de</strong>;<br />

e) classe da máquina.<br />

9

Os dois primeiros itens, a) e b), servem <strong>de</strong> ponto <strong>de</strong> partida <strong>para</strong> a escolha inicial, or<strong>de</strong>m<br />

<strong>de</strong> gran<strong>de</strong>za do fator <strong>de</strong> segurança, FS. Os três outros obrigarão a aumentar o valor fixado. O<br />

fator <strong>de</strong> segurança po<strong>de</strong> ser traduzido como uma medida <strong>de</strong> incerteza do projetista nos<br />

mo<strong>de</strong>los analíticos, nas teorias <strong>de</strong> falhas, nas proprieda<strong>de</strong>s do material a ser utilizado. Quanto<br />

que o fator <strong>de</strong> segurança <strong>de</strong>verá ser maior que 1 (um), <strong>de</strong>pen<strong>de</strong>rá <strong>de</strong> muitos fatores incluindo o<br />

nível <strong>de</strong> confiança no mo<strong>de</strong>lo em que os cálculos serão baseados, no conhecimento da faixa<br />

das possíveis condições <strong>de</strong> carga atuantes e na confiança sobre as informações disponíveis<br />

sobre a resistência do material. Um fator <strong>de</strong> segurança menor po<strong>de</strong>rá ser adotado quando<br />

testes extensos foram realizados em protótipos físicos do <strong>projeto</strong> <strong>para</strong> provar a valida<strong>de</strong> do<br />

mo<strong>de</strong>lo <strong>de</strong> engenharia e do <strong>projeto</strong> e já se tenha dados dos testes sobre as resistências do<br />

material em particular. Não se conhecendo as características mecânicas testadas do material,<br />

um fator <strong>de</strong> segurança maior <strong>de</strong>verá ser adotado. Na ausência <strong>de</strong> qualquer norma <strong>de</strong> <strong>projeto</strong><br />

que possa especificar um fator <strong>de</strong> segurança <strong>para</strong> casos particulares, a escolha do fator <strong>de</strong><br />

segurança envolve uma <strong>de</strong>cisão <strong>de</strong> engenharia a ser tomada. Um método razoável é<br />

<strong>de</strong>terminar as maiores cargas esperadas em serviço (incluindo possíveis sobrecargas) e<br />

resistências mínimas esperadas <strong>para</strong> o material, baseando, portanto o fator <strong>de</strong> segurança<br />

nestes dados. Então o fator <strong>de</strong> segurança torna-se uma razoável medida <strong>de</strong> incerteza. Na<br />

industria aeronáutica, fatores <strong>de</strong> segurança <strong>para</strong> aeronaves comerciais estão na faixa <strong>de</strong> 1,2 a<br />

1,5. Aeronaves militares po<strong>de</strong>m Ter o fator <strong>de</strong> segurança menor do que 1,1 , só que a tripulação<br />

toda possui pára-quedas, além do que os pilotos <strong>de</strong> teste possuem altíssimos salários. Os<br />

mísseis possuem fator <strong>de</strong> segurança igual a 1, mas não tem tripulação e não se espera que<br />

precisem retornar a origem. Estes pequenos fatores <strong>de</strong> segurança em aeronaves são<br />

necessários <strong>para</strong> manter os pesos baixos e são justificados pela análise analítica sofisticada,<br />

com testes dos materiais usados, extenso testes <strong>de</strong> protótipos dos <strong>projeto</strong>s geralmente em<br />

escala real com aplicação <strong>de</strong> cargas dinâmicas e medição <strong>de</strong> seus efeitos, e rigoroso serviço <strong>de</strong><br />

inspeção <strong>para</strong> pequenas falhas <strong>de</strong> equipamentos.<br />

Vários autores apresentam em seus comentários, o fator <strong>de</strong> segurança como um produto <strong>de</strong><br />

subfatores. Assim por exemplo, se a tensão perigosa é o limite <strong>de</strong> resistência à tração (limite <strong>de</strong><br />

ruptura), po<strong>de</strong>-se fazer:<br />

FS= a x b x c x d<br />

On<strong>de</strong> a= relação <strong>de</strong> elasticida<strong>de</strong> (limite <strong>de</strong> resistência a tração/limite <strong>de</strong> resistência ao<br />

escoamento);<br />

b= fator que leva em conta o tipo <strong>de</strong> carga.<br />

Po<strong>de</strong>-se tomar: cargas constantes: b=1;<br />

10

Carga variável sem reversão: b=1,5 a 2,0;<br />

Carga variável com reversão: b=2,0 a 3,0.<br />

c= fator que leva em conta o modo <strong>de</strong> aplicação da caga.<br />

Para este fator po<strong>de</strong>m-se seguir seguintes indicações:<br />

Carga constante, gradualmente aplicada: c=1;<br />

Carga constante, subitamente aplicada: c=2;<br />

Choque: c>2.<br />

d= margem ou fator real <strong>de</strong> segurança.Este fator varia, em geral, entre 1,5 a 3. Para<br />

materiais dúcteis, po<strong>de</strong>-se adotar a faixa <strong>de</strong> 1,5 a 2. Para materiais quebradiços, tem-se 2,0 a<br />

3,0.<br />

Informação Materiais dúcteis FS<br />

Material Qualida<strong>de</strong> da informação F1<br />

Dados sobre as<br />

proprieda<strong>de</strong>s do<br />

material disponíveis<br />

no teste<br />

O material real foi usado <strong>para</strong> ser testado<br />

Resultados <strong>de</strong> teste <strong>de</strong> Material bem representativo<br />

Resultados <strong>de</strong> testes <strong>de</strong> material relativ.<br />

representativo<br />

Resultados <strong>de</strong> testes <strong>de</strong> material pouco<br />

representativo<br />

Ambiente Qualida<strong>de</strong> <strong>de</strong> informações F2<br />

Condições ambientais Idênticas ao teste do material<br />

1,3<br />

<strong>de</strong> trabalho<br />

Ambiente <strong>de</strong> laboratório estável<br />

Ambiente mo<strong>de</strong>radamente variável<br />

Ambiente extremamente variável<br />

Cargas Qualida<strong>de</strong> <strong>de</strong> informações F3<br />

Mo<strong>de</strong>los analíticos<br />

<strong>para</strong> carga e tensão<br />

Mo<strong>de</strong>los foram testados e com<strong>para</strong>dos com o<br />

experimento<br />

Mo<strong>de</strong>los representam o sistema com precisão<br />

Mo<strong>de</strong>los representam o sistema com aproximações<br />

Mo<strong>de</strong>los são aproximações rudimentares<br />

Tabela 1 – Materiais dúcteis.<br />

Tal como foi apresentado acima, o FS permite uma <strong>de</strong>terminação em que a dificulda<strong>de</strong><br />

foi dividida, tendo o projetista pontos <strong>de</strong> apoio <strong>para</strong> tomar sua <strong>de</strong>cisão. Alguns cuidados <strong>de</strong>vem<br />

ser levados em conta. O maior ou menor conhecimento do material e da carga aproximam ou<br />

afastam o FS dos valores mínimos dados. A presença <strong>de</strong> choque normalmente leva o FS <strong>para</strong><br />

1,3<br />

2<br />

3<br />

5<br />

2<br />

3<br />

5<br />

1,3<br />

2<br />

3<br />

5<br />

11

os valores mais altos, em geral <strong>de</strong> 5 a 8, <strong>para</strong> os materiais dúcteis e aproximadamente o triplo<br />

<strong>para</strong> os materiais quebradiços. Ao escolher um FS, o projetista <strong>de</strong>ve verificar se não existe<br />

algum valor imposto por lei ou mandado adotar por normas técnicas. É o caso, por exemplo, <strong>de</strong><br />

cabos <strong>para</strong> elevadores, cal<strong>de</strong>iras, pontes rolantes, etc. Quando a peça apresenta<br />

<strong>de</strong>scontinuida<strong>de</strong>s ou qualquer fator que mu<strong>de</strong> a distribuição uniforme do esforço, acarretando<br />

concentração <strong>de</strong> tensões, os valores <strong>de</strong> FS não <strong>de</strong>vem ser aplicados sem um estudo mais<br />

minucioso. O FS sobre o limite <strong>de</strong> resistência à fadiga, não po<strong>de</strong> ser <strong>de</strong>terminado pela<br />

aplicação da expressão acima, sem um análise mais profunda.<br />

Algumas diretrizes <strong>para</strong> a escolha do fator <strong>de</strong> segurança em um elemento <strong>de</strong> máquina<br />

po<strong>de</strong>m ser <strong>de</strong>finidas, baseadas na qualida<strong>de</strong> e a<strong>de</strong>quação da proprieda<strong>de</strong> do material<br />

disponível, das condições ambientais esperadas com<strong>para</strong>das com aquelas nas quais o teste do<br />

material foi realizado e a precisão da carga e análise <strong>de</strong> tensão dos mo<strong>de</strong>los que foram<br />

<strong>de</strong>senvolvidos <strong>para</strong> esta análise. A tabela 1 mostra um conjunto <strong>de</strong> fatores <strong>para</strong> materiais<br />

dúcteis que po<strong>de</strong>m ser escolhidos em cada uma das três categorias listadas. O fator <strong>de</strong><br />

segurança resultante é tomado como o maior dos três fatores escolhidos.<br />

A ductilida<strong>de</strong> ou fragilida<strong>de</strong> do material <strong>de</strong>ve ser consi<strong>de</strong>rada. Materiais frágeis são<br />

projetados em relação à resistência à tração ou última, então a falha significa fratura. Materiais<br />

dúcteis sob carga estática são projetados em relação ao limite <strong>de</strong> resistência ao escoamento e<br />

se espera que mostrem algum sinal <strong>de</strong> alerta da falha antes que a fratura aconteça a menos<br />

que as fissuras indiquem a possibilida<strong>de</strong> <strong>de</strong> falha <strong>de</strong> fratura mecânica. Por estas razões, o fator<br />

<strong>de</strong> segurança <strong>para</strong> materiais frágeis é freqüentemente o dobro do usado <strong>para</strong> materiais dúcteis<br />

na mesma situação.<br />

Estes métodos <strong>de</strong> <strong>de</strong>terminação do fator <strong>de</strong> segurança são apenas diretrizes <strong>para</strong> um<br />

ponto <strong>de</strong> partida. Obviamente são sujeitos a julgamento do projetista na seleção dos fatores em<br />

cada categoria. O projetista é o responsável último <strong>para</strong> obtenção da segurança do <strong>projeto</strong>.<br />

Fatores <strong>de</strong> segurança maiores que os tabelados po<strong>de</strong>m ser a<strong>de</strong>quados em algumas<br />

circunstâncias.<br />

1.6 - CONSIDERAÇÕES ECOLÓGICAS<br />

As pessoas <strong>de</strong>pen<strong>de</strong>m no seu ambiente <strong>de</strong> ar, água, alimentação e materiais <strong>para</strong><br />

vestimenta e agasalho. Na socieda<strong>de</strong> primitiva, os utensílios eram naturalmente recicláveis pelo<br />

uso repetido. Quando foram introduzidas, a natureza tornou-se incapaz <strong>de</strong> e reciclar estas<br />

periodicamente, interrompendo os ciclos naturais ecológicos. Os sistemas econômicos<br />

permitem os produtos serem fabricados em massa e vendidos a preços que freqüentemente<br />

12

não refletem o custo verda<strong>de</strong>iro <strong>para</strong> a socieda<strong>de</strong> em termos do consumo <strong>de</strong> fontes naturais e<br />

perdas ecológicas. Agora que a socieda<strong>de</strong> está tornando-se mais consciente <strong>de</strong>stes problemas,<br />

exigências na legislação e uma previsão <strong>de</strong> custos totais mais realística estão tendo um<br />

impacto crescente nos <strong>projeto</strong>s <strong>de</strong> engenharia. Po<strong>de</strong>m-se colocar como objetivos ecológicos<br />

básicos <strong>de</strong> um <strong>projeto</strong> <strong>de</strong> engenharia mecânica <strong>de</strong> uma maneira simples:<br />

(1) a utilizar materiais que sejam reciclados economicamente <strong>de</strong>ntro <strong>de</strong> períodos<br />

razoáveis <strong>de</strong> tempo sem danos ao ar e poluição à água.<br />

(2) minimizar a taxa <strong>de</strong> consumo <strong>de</strong> fontes <strong>de</strong> energia não recicláveis (tais como fluidos<br />

fósseis) <strong>para</strong> efeito <strong>de</strong> conservação <strong>de</strong>stes recursos e minimizar a poluição térmica.<br />

Segue uma lista <strong>de</strong> pontos <strong>para</strong> serem consi<strong>de</strong>rados:<br />

1. Consi<strong>de</strong>re todos os aspectos dos objetivos básicos do <strong>projeto</strong> envolvido, <strong>para</strong> verificar<br />

se todos têm sentido. Existem métodos alternativos quando se consi<strong>de</strong>ram efeitos<br />

ecológicos? Eles representam a melhor alternativa?<br />

2. Após aceitar os objetivos básicos do <strong>projeto</strong>, o próximo passo é uma revisão dos<br />

conceitos gerais que envolveram o <strong>projeto</strong> proposto.<br />

3. Uma consi<strong>de</strong>ração importante é o <strong>projeto</strong> <strong>para</strong> reciclagem. O ciclo ecológico<br />

completo incluindo a reutilização <strong>de</strong> dispositivos e conjuntos tornam-se a cada dia que<br />

passa <strong>de</strong> uma gran<strong>de</strong> importância. A industria automobilística já utiliza estes conceitos.<br />

4. Seleção <strong>de</strong> materiais com fatores ecológicos em mente.<br />

5. Ao especificar o processamento, fatores como a poluição <strong>de</strong> todos os tipos, o<br />

consumo <strong>de</strong> energia, a eficiência do material utilizado são consi<strong>de</strong>rações bastante<br />

importantes.<br />

6. Empacotamento é outra importante área <strong>para</strong> conservação <strong>de</strong> recursos e redução da<br />

poluição. Uso <strong>de</strong> materiais reciclados e reutilizáveis <strong>para</strong> empacotamento são áreas que<br />

<strong>de</strong>vem receber especial atenção.<br />

1.7 - CONSIDERAÇÕES SOCIAIS<br />

As soluções <strong>para</strong> os problemas em qualquer área da engenharia começam com sua<br />

<strong>de</strong>finição bem clara. O objetivo básico <strong>de</strong> qualquer <strong>projeto</strong> <strong>de</strong> engenharia é melhorar a<br />

qualida<strong>de</strong> <strong>de</strong> vida <strong>de</strong> nossa socieda<strong>de</strong>. Po<strong>de</strong>ríamos citar vários fatores como saú<strong>de</strong> física,<br />

materiais bem acabados, segurança ambiental, igualda<strong>de</strong> <strong>de</strong> oportunida<strong>de</strong>s; liberda<strong>de</strong> pessoal<br />

e pacientes especiais. Várias consi<strong>de</strong>rações <strong>de</strong> <strong>projeto</strong> po<strong>de</strong>m ser incompatíveis até que o<br />

engenheiro consiga uma solução imaginativa e genial.<br />

13

Todos os produtos <strong>de</strong> engenharia estão intimamente ligados a relações sociais. Gran<strong>de</strong><br />

parte da população trabalha com organizações cuja função seja a <strong>de</strong> pesquisa, <strong>projeto</strong>,<br />

<strong>de</strong>senvolvimento, fabricação, mercado, e serviço <strong>de</strong> produtos <strong>de</strong> engenharia. O esforço pessoal<br />

aliado a fontes naturais entram no sistema <strong>de</strong> produção gerando produtos e materiais que serão<br />

úteis e a<strong>de</strong>quados. As experiências são <strong>de</strong> dois tipos: (1) experiência <strong>de</strong>vido a trabalho direto<br />

dos indivíduos, que é construtivo e satisfatório, e (2) conhecimento empírico obtido sobre a<br />

efetiva ida<strong>de</strong> do sistema total, com implicações <strong>para</strong> a melhoria do seu futuro. Os produtos<br />

acabados servem a todas as pessoas até serem <strong>de</strong>scartados, quando então eles serão fontes<br />

<strong>de</strong> materiais reciclados <strong>de</strong> longo ou curto termo e possivelmente poluição. Uma lista <strong>de</strong> fatores<br />

que constituem um índice <strong>de</strong> qualida<strong>de</strong> <strong>de</strong> vida <strong>de</strong>ve levar em conta fatores psicológicos. As<br />

pessoas exibem um conjunto infinito <strong>de</strong> variáveis e características. Sabe-se também que, no<br />

entanto existem certas características inerentes e necessida<strong>de</strong>s que permanecem constantes<br />

<strong>para</strong> todos os indivíduos e presumivelmente em todos os tempos. Seriam assim <strong>de</strong>finidas<br />

como:<br />

1. Sobrevivência<br />

2. Segurança<br />

3. Aceitação Social<br />

4. Status<br />

5. Auto-satisfação<br />

O primeiro nível é á necessida<strong>de</strong> <strong>de</strong> imediata sobrevivência-alimentação, roupa,<br />

vestimenta-aqui e agora. O segundo nível envolve segurança, <strong>para</strong> a própria sobrevivência e no<br />

futuro. O terceiro nível tem a ver com a aceitação social. As pessoas precisam se interagir com<br />

a família, com o grupos sociais, necessitando <strong>de</strong> amor e aceitação. O quarto nível é o <strong>de</strong> status,<br />

reconhecimento, on<strong>de</strong> se <strong>de</strong>seja Ter o respeito e admiração pelo que se é no seu ambiente <strong>de</strong><br />

relacionamentos. O mais alto nível é o <strong>de</strong> auto satisfação, quando se cresce na direção <strong>de</strong><br />

alcançar um potencial completo, e obter como resultado satisfação pena. Em qualquer lugar e<br />

tempo, as pessoas em cida<strong>de</strong>s, estados e nações operam em um ou mais <strong>de</strong>stes níveis,<br />

po<strong>de</strong>ndo se pensar em uma escada com estes <strong>de</strong>graus <strong>de</strong> uma existência primitiva até alcançar<br />

uma rica qualida<strong>de</strong> <strong>de</strong> vida. Vimos nas fotos o planejamento da cida<strong>de</strong> <strong>de</strong> Belo Horizonte, local<br />

aprazível, serra do curral, bem planejada, com lindos prédios, arborização, e, no entanto<br />

atualmente com inúmeros problemas e dificulda<strong>de</strong>s <strong>de</strong> seus habitantes possuírem esta rica<br />

qualida<strong>de</strong> <strong>de</strong> vida almejada. Historicamente, a engenharia tem feito esforços dirigidos<br />

primariamente <strong>para</strong> os níveis 1 e 2. Mais recentemente, uma porcentagem maior <strong>de</strong> sistemas<br />

<strong>de</strong> produção tem sido projetados <strong>para</strong> prover a socieda<strong>de</strong> com produtos que estejam acima<br />

14

das necessida<strong>de</strong>s básicas <strong>de</strong> sobrevivência e segurança, pensando na contribuição <strong>de</strong><br />

satisfazer as legítimas e maiores necessida<strong>de</strong>s do consumidor.<br />

1.8 - METODOLOGIA P/ RESOLUÇÃO DE PROBLEMAS DE COMPONENTES MECÂNICOS<br />

Um método essencial <strong>para</strong> atacar os problemas <strong>de</strong> <strong>componentes</strong> <strong>de</strong> <strong>máquinas</strong> é<br />

formular a<strong>de</strong>quadamente e apresentar suas soluções com precisão. A formulação do problema<br />