Deichquerung im HDD-Verfahren - Nodig-Bau.de

Deichquerung im HDD-Verfahren - Nodig-Bau.de

Deichquerung im HDD-Verfahren - Nodig-Bau.de

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Bohrtechnik<br />

Gasleitung DN 1200 durch<br />

das IJsselmeer – <strong>Deichquerung</strong><br />

<strong>im</strong> <strong>HDD</strong>-<strong>Verfahren</strong><br />

Horizontalbohrtechnik ■ Der <strong>Bau</strong> einer rund 35 Kilometer<br />

langen Gaspipeline durch das IJsselmeer umfasste das<br />

Zusammenspiel unterschiedlicher <strong>Bau</strong>leistungen: etwa <strong>de</strong>n<br />

<strong>Bau</strong> <strong>de</strong>r Regelstation in Workum, <strong>de</strong>r Kompressorstation in<br />

Wieringermeer, zweier Landstrecken in Friesland und Nordholland<br />

sowie verschie<strong>de</strong>ne Bohrtechniken. Hierzu gehörten<br />

auch zwei Horizontalbohrungen zur <strong>Deichquerung</strong><br />

zwischen Me<strong>de</strong>mblik und Workum.<br />

Dort, wo sonst <strong>de</strong>r Wassersport regiert,<br />

waren in diesem Sommer<br />

große <strong>Bau</strong>aktivitäten angesagt. Das<br />

Seglerparadies <strong>im</strong> Nor<strong>de</strong>n <strong>de</strong>r Nie<strong>de</strong>rlan<strong>de</strong>,<br />

das IJsselmeer, musste <strong>im</strong> Zuge<br />

<strong>de</strong>r Verlegung einer Erdgastransportleitung<br />

DN 1200 von Workum nach<br />

Wieringermeer über eine Länge von<br />

ca. 35 Kilometern gequert wer<strong>de</strong>n<br />

(Abb. 1). Der <strong>Bau</strong>herr <strong>de</strong>r Leitung ist<br />

die N.V. Ne<strong>de</strong>rlandse Gasunie in Groningen.<br />

Die Arbeitsgemeinschaft Nacap<br />

B.V. in Eel<strong>de</strong> und Van Oord Offshore<br />

B.V. in Gorinchem zeichnen sich<br />

für die Durchführung dieses anspruchsvollen<br />

Rohrleitungsprojektes<br />

verantwortlich. Die Durchführung <strong>de</strong>r<br />

bei<strong>de</strong>n <strong>Deichquerung</strong>en <strong>im</strong> <strong>HDD</strong>-<strong>Verfahren</strong><br />

lag in <strong>de</strong>n Hän<strong>de</strong>n <strong>de</strong>r Drillingabteilung<br />

<strong>de</strong>r Nacap B.V. Die Deichkreuzungen<br />

mit einer Bohrlänge von je<br />

870 Metern fan<strong>de</strong>n in <strong>de</strong>r Nähe <strong>de</strong>r<br />

Ortschaften Me<strong>de</strong>mblik und Workum<br />

statt. Die Gesamtquerung unterteilte<br />

sich somit in drei Abschnitte:<br />

• die <strong>Deichquerung</strong> bei Workum,<br />

• die Offshoreverlegung in konventioneller<br />

<strong>Bau</strong>weise,<br />

• die <strong>Deichquerung</strong> bei Me<strong>de</strong>mblik.<br />

Die Entwurfsphase <strong>de</strong>r bei<strong>de</strong>n Bohrungen<br />

wur<strong>de</strong> maßgeblich von <strong>de</strong>r<br />

GEODELFT in Delft gestaltet. Auf<br />

Grundlage <strong>de</strong>r von <strong>de</strong>r Gasunie separat<br />

in Auftrag gegebenen <strong>Bau</strong>grun<strong>de</strong>rkundungen<br />

wur<strong>de</strong> eine <strong>de</strong>taillierte<br />

Ausschreibungsunterlage erarbeitet.<br />

In <strong>de</strong>n Anfor<strong>de</strong>rungen an die Querungen<br />

wur<strong>de</strong>n seitens <strong>de</strong>r GEO-<br />

DELFT folgen<strong>de</strong> Punkte herausgestellt<br />

und bedurften beson<strong>de</strong>rer Aufmerksamkeit:<br />

• Wasserläufigkeit <strong>im</strong> Bohrkanal<br />

• Geometrie <strong>de</strong>s Bohrprofils<br />

Abb. 1 Das IJsselmeer wur<strong>de</strong> <strong>im</strong> Rahmen<br />

<strong>de</strong>r Verlegung einer Erdgaspipeline<br />

über eine Länge von rund 35 Kilometern<br />

gequert.<br />

• Vermeidung von Spülungsaustritten<br />

• Zugkräfte während <strong>de</strong>s Rohreinzuges<br />

<strong>Bau</strong>grundgegebenheiten<br />

Me<strong>de</strong>mblik<br />

Gemäß <strong>de</strong>r <strong>Bau</strong>grunduntersuchung<br />

und <strong>de</strong>s Berichtes <strong>de</strong>r GEODELFT<br />

kann <strong>de</strong>r <strong>Bau</strong>grundaufbau in <strong>de</strong>r Bohrtrasse<br />

gemäß Tabelle 1 beschrieben<br />

wer<strong>de</strong>n. Das Bohrprofil lief zum größten<br />

Teil durch die Sandschicht von NN<br />

-14 m bis NN -18 m sowie <strong>de</strong>r Kleischicht<br />

von NN -27,6 m bis NN -28,7 m.<br />

Im Durchschnitt konnte von einer mittleren<br />

bis grobkörnigen Sandschicht mit<br />

einem CPT-Wert von 15 MPa bis 25<br />

MPa ausgegangen wer<strong>de</strong>n.<br />

46 Jahresmagazin 12/2006

<strong>Bau</strong>grundgegebenheiten Workum<br />

Gemäß <strong>de</strong>r <strong>Bau</strong>grunduntersuchung<br />

und <strong>de</strong>s Berichtes <strong>de</strong>r GEODELFT<br />

kann <strong>de</strong>r <strong>Bau</strong>grundaufbau in dieser<br />

Bohrtrasse gemäß Tabelle 2 beschrieben<br />

wer<strong>de</strong>n. Das Bohrprofil lief zum<br />

größten Teil durch die Sandschicht von<br />

NN -10,4 m bis NN -12,9 m sowie <strong>de</strong>r<br />

Lage von NN -20,3 m bis NN -22,7 m.<br />

Im Durchschnitt konnte von einer feinkörnigen<br />

Sandschicht mit einem CPT-<br />

Wert von 45 MPa bis max<strong>im</strong>al 80 MPa<br />

ausgegangen wer<strong>de</strong>n. Gemäß <strong>Bau</strong>grundbericht<br />

konnten Kieseinschlüsse<br />

nicht ausgeschlossen wer<strong>de</strong>n.<br />

Zugkraftprognosen<br />

Nach Fertigstellung und Genehmigung<br />

<strong>de</strong>r aufgegebenen Bohrprofile wur<strong>de</strong>n<br />

Zugkraftberechnungen, Spülungsdruckvorhersagen<br />

sowie Berechnungen<br />

über zulässige Spülungsdrücke angestellt.<br />

Die gemäß <strong>de</strong>r nie<strong>de</strong>rländischen<br />

Norm NEN 3650-51 aufgestellten<br />

Berechnungen (MDrill-Programm) ergaben<br />

folgen<strong>de</strong> Zugkraftprognosen:<br />

Me<strong>de</strong>mblik: 1.280 kN<br />

Workum: 1.260 kN<br />

Bohranlage<br />

Zur Realisierung <strong>de</strong>r bei<strong>de</strong>n Bohrungen<br />

wur<strong>de</strong> <strong>de</strong>r Einsatz einer Maxibohranlage<br />

geplant und durchgeführt.<br />

Bei<strong>de</strong> Querungen wur<strong>de</strong>n mit <strong>de</strong>m Nacap-Rig<br />

III, das eine Rückzugskraft von<br />

2.500 kN zur Verfügung stellen kann,<br />

durchgeführt. Die Bohrarbeiten wur<strong>de</strong>n<br />

<strong>im</strong> Zweischichtbetrieb (2 x 12 Std.)<br />

abgewickelt.<br />

<strong>Verfahren</strong>stechnik<br />

Gemäß <strong>de</strong>n Ausschreibungsunterlagen<br />

sollten bei<strong>de</strong> Bohrungen vom Wasser<br />

aus aufgefahren wer<strong>de</strong>n, d. h. die jeweiligen<br />

Eintrittspunkte lagen <strong>im</strong> IJsselmeer.<br />

Ein Grund für diese Vorgehensweise<br />

lag in <strong>de</strong>r Ortungs- und Steuerungstechnik.<br />

Zu<strong>de</strong>m war ein Austrittspunkt<br />

<strong>im</strong> IJsselmeer auf Grund <strong>de</strong>s<br />

erfor<strong>de</strong>rlichen Spundwandkastens nur<br />

sehr schwer realisierbar, da ferromagnetische<br />

Einflüsse erhebliche Störungen<br />

zur Folge haben können. Und schließlich<br />

steigen die Bohrspülungsdrücke vom<br />

Start- zum Austrittspunkt naturgemäß<br />

relativ stark an. Die Gefahr eines Spülungsausbruches<br />

<strong>im</strong> IJsselmeer wäre bei<br />

einer Bohrrichtung von Land- zur Wasserseite<br />

enorm hoch gewesen.<br />

Jahresmagazin 12/2006<br />

Spundwandkasten<br />

Sowohl für die Workum- als auch für<br />

die Me<strong>de</strong>mblikseite wur<strong>de</strong> am Bohransatzpunkt<br />

ein Spundwandkasten mit<br />

<strong>de</strong>n Abmessungen 80 x 5 Meter gerammt.<br />

Die Bohlenlänge betrug <strong>im</strong><br />

Mittel 12 bis 16 Meter. Die Spundwandkästen<br />

(Abb. 2) wur<strong>de</strong>n zwecks<br />

Bohrspülungsaufnahme bzw. Bohrspülungsrückfluss<br />

in drei Abteilungen<br />

aufgeteilt: Der Spülungsrückfluss von<br />

<strong>de</strong>r Bohranlage (Gestänge- und Werkzeugwechsel)<br />

wur<strong>de</strong> in <strong>de</strong>r ersten Ab-<br />

Erkundungstiefe <strong>Bau</strong>grund<br />

Tabelle 1 <strong>Bau</strong>grundaufbau in <strong>de</strong>r Bohrtrasse Me<strong>de</strong>mblik<br />

teilung aufgefangen. Die Bohrflüssigkeit<br />

aus <strong>de</strong>m Bohrloch (Returns) wur<strong>de</strong><br />

in <strong>de</strong>r Abteilung 2 aufgenommen.<br />

Von hier aus wur<strong>de</strong> die belastete Spülung<br />

zur Aufbereitungsanlage an Land<br />

gepumpt, gereinigt und dann zum<br />

Speichertank auf <strong>de</strong>r Bohrplattform<br />

(Ponton) zurückgepumpt. Zur Stabilisierung,<br />

Lagerung und Führung <strong>de</strong>s<br />

Bohrgestänges, <strong>de</strong>s Casingrohres sowie<br />

<strong>de</strong>s Produktenrohres wur<strong>de</strong> in dieser<br />

Abteilung noch ein so genannter<br />

„Stinger“ eingebaut.<br />

Entwurfsdaten Me<strong>de</strong>mblik<br />

Rohrmaterial: Stahl X 70<br />

Rohraußendurchmesser: 1.219 mm<br />

Wandstärke: 22,7 mm<br />

Bohrdaten: Bohrkanaldurchmesser: 1.550 mm<br />

Bohrradius: 1.400 m<br />

Konservierung/Rohrisolierung: Rohrstrang: PE-Isolierung<br />

Schweißnähte: glasfaserverstärkte Isolierung<br />

Entwurfsdaten Workum<br />

Die Daten sind bis auf die Isolation i<strong>de</strong>ntisch mit <strong>de</strong>r Bohrung Me<strong>de</strong>mblik.<br />

Konservierung/Rohrisolierung Rohrstrang: glasfaserverstärkte Isolierung<br />

Schweißnähte: glasfaserverstärkte Isolierung<br />

Von OK Gelän<strong>de</strong><br />

(NN -0,7 m bis NN -1,5 m) abwechselnd Klei- und Torflagen<br />

NN -9,5 m bis NN -9,9 m Sand<br />

NN -11,8 m bis NN -13,4 m Sand mit Kleieinlagerungen<br />

NN -14,0 m bis NN -18,0 m Sand, schwach schluffig<br />

NN -27,6 m bis NN -28,7 m Klei, stark sandig<br />

NN -31,2 m bis NN -31,9 m Sand, sehr schluffig<br />

Erkundungstiefe Erkundungstiefe <strong>Bau</strong>grund<br />

(Eintrittspunkt) (nach 240 m Pilotbohrung)<br />

Von OK Gelän<strong>de</strong> Von OK Gelän<strong>de</strong> Klei, stark sandig<br />

(NN -2,1 m) (NN -0,8 m bis +0,6 m)<br />

NN -2,8 m NN -2,2 m bis NN -3,1 m Torf<br />

NN -3,3 m NN -3,0 m bis NN -3,7 m Mittelsand/Klei<br />

NN -6,7 m NN -6,0 m bis NN -6,6 m Sand<br />

NN -10,8 m Bohrkernverlust Klei<br />

NN -12,4 m NN -9,5 m bis NN -10,8 m Klei mit Torfeinlagerungen<br />

Bohrkernverlust NN -10,4 m bis NN -12,9 m Sand (Fein- und Mittelsan<strong>de</strong>)<br />

NN -23,0 m NN -20,3 m bis NN -22,7 m Klei/Torf<br />

NN -24,2 m NN -22,2 m bis NN -25 m Mittelsand<br />

Tabelle 2 <strong>Bau</strong>grundaufbau in <strong>de</strong>r Bohrtrasse Workum<br />

47

Bohrtechnik<br />

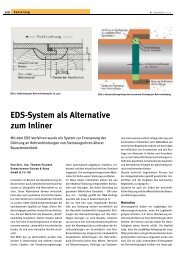

Abb. 2 Jeweils hinter einem Spundwandkasten<br />

wur<strong>de</strong> <strong>de</strong>r Ponton mit<br />

<strong>de</strong>r Bohranlage verankert.<br />

Abb. 3 Zur Reduzierung <strong>de</strong>r Reibungskräfte<br />

<strong>im</strong> Bohrkanal wur<strong>de</strong> die Rohrleitung<br />

mit einem Ballastierungssystem<br />

versehen.<br />

Me<strong>de</strong>mblik<br />

Workum<br />

Abb. 4 Oberbogengestaltung<br />

auf <strong>de</strong>r Me<strong>de</strong>mblik-Seite<br />

Räumgang Durchmesser Bohrfortschrittsgeschwindigkeit<br />

Nr. 1 32” / 815 mm 0,85 m/min<br />

Nr. 2 50” / 1.270 mm 1,05 m/min<br />

Nr. 3 56” / 1.420 mm 1,24 m/min<br />

Nr. 4 61” / 1.550 mm 1,35 m/min<br />

Nr. 1 32” / 815 mm 0,85 m/min<br />

Nr. 2 42” / 1.070 mm 1,07 m/min<br />

Nr. 3 50” / 1.270 mm 1,05 m/min<br />

Nr. 4 56” / 1.420 mm 1,26 m/min<br />

Nr. 5 61” / 1.550 mm 1,38 m/min<br />

Tabelle 3 Räumerspezifikationen Me<strong>de</strong>mblik und Workum<br />

Bohrplattform (Ponton)<br />

Direkt hinter <strong>de</strong>m jeweiligen Spundwandkasten<br />

wur<strong>de</strong> ein Ponton mit <strong>de</strong>n<br />

Maßen 65 x 11,5 x 3 Meter gelegt und<br />

verankert (Abb. 2). Auf dieser Einheit<br />

wur<strong>de</strong>n folgen<strong>de</strong> Geräte und Zubehörteile<br />

aufgestellt bzw. gelagert:<br />

• Bohranlage mit Steuerstand,<br />

• Spülungshochdruckpumpe,<br />

• Speichertank für Bohrspülung,<br />

• Dieselgeneratoren,<br />

• Bohrgestänge,<br />

• Werkstatt- und Werkzeugcontainer.<br />

Der Ponton wur<strong>de</strong> gemäß <strong>de</strong>n gelten<strong>de</strong>n<br />

Vorschriften <strong>de</strong>r Schifffahrtsordnung,<br />

<strong>de</strong>n gelten<strong>de</strong>n Sicherheitsbest<strong>im</strong>mungen<br />

für schw<strong>im</strong>men<strong>de</strong><br />

Geräte sowie <strong>de</strong>n örtlichen Best<strong>im</strong>mungen<br />

<strong>de</strong>r Hafenbehör<strong>de</strong> ausgestattet<br />

und eingerichtet.<br />

Retourleitungen und Ortungskabel<br />

Die Bohrspülungsmischanlage und die<br />

Aufbereitungsanlage wur<strong>de</strong>n jeweils<br />

am Austrittspunkt <strong>de</strong>r Bohrung positioniert.<br />

Über temporäre Leitungen<br />

(landseitig PE-HD, wasserseitig Stahlrohr)<br />

wur<strong>de</strong> Wasser, Spülung sowie bela<strong>de</strong>ne<br />

Spülung gepumpt. Zur Ortung<br />

<strong>de</strong>s Bohrkopfes wur<strong>de</strong> parallel zu einem<br />

<strong>de</strong>r vorgenannten Rohrleitungen<br />

ein Surveykabel verlegt. Die genaue<br />

Lage <strong>de</strong>r Messleitung wur<strong>de</strong> mittels<br />

Kreiselkompassvermessung festgestellt.<br />

Bohraktivitäten<br />

Nach Fertigstellung <strong>de</strong>r <strong>Bau</strong>stelleneinrichtung<br />

wur<strong>de</strong> am 27. Juli 2006 mit <strong>de</strong>r<br />

Pilotbohrung an <strong>de</strong>r Me<strong>de</strong>mblikseite<br />

begonnen. Auf Grund <strong>de</strong>r Bo<strong>de</strong>nverhältnisse<br />

kam ein konventioneller Jetbit-Bohrkopf<br />

mit einem Durchmesser<br />

von 9 5/8“ entsprechend 245 Mill<strong>im</strong>eter<br />

zum Einsatz.<br />

Die ersten 150 Meter <strong>de</strong>r Pilotbohrung<br />

wur<strong>de</strong>n mit einem Gyrovermessungssystem<br />

aufgefahren. Im Anschluss wur<strong>de</strong><br />

zur Stabilisierung <strong>de</strong>s Bohrstranges<br />

ein Casingrohr mit einem Durchmesser<br />

von 13 3/8“ gebohrt. Danach wur<strong>de</strong> die<br />

Bohrung mit Wirelinetechnik (Paratrack<br />

II) fortgesetzt. Das Steeringtool<br />

gab neben <strong>de</strong>n üblichen Koordinaten<br />

<strong>de</strong>s Bohrkopfes auch <strong>de</strong>n Bohrspülungsdruck<br />

<strong>im</strong> Bohrkanal wie<strong>de</strong>r.<br />

48 Jahresmagazin 12/2006

Die Pilotierung erfolgte mit einer Bohrfortschrittsgeschwindigkeit<br />

von ca. 1,5<br />

m/min bzw. 6 bis 7 min/Bohrstange.<br />

Am 29. Juli 2006 wur<strong>de</strong> die Pilotbohrung<br />

erfolgreich ins Ziel gebracht. Die<br />

Pilotierung auf <strong>de</strong>r Workumseite <strong>de</strong>s<br />

IJsselmeeres wur<strong>de</strong> ebenfalls innerhalb<br />

von drei Tagen, in <strong>de</strong>r Zeit vom 31. August<br />

bis zum 2. September 2006 durchgeführt.<br />

Aufweitung <strong>de</strong>s Bohrkanals<br />

Nach Abschluss <strong>de</strong>r Pilotierungen wur<strong>de</strong><br />

mit <strong>de</strong>n Aufweitvorgängen begonnen<br />

(Tab. 3). Der Enddurchmesser <strong>de</strong>s<br />

Bohrkanals betrug 1.550 Mill<strong>im</strong>eter.<br />

Alle Räumgänge wur<strong>de</strong>n mit einer<br />

Spülungsmenge von ca. 2.000 l/min<br />

durchgeführt. Alle Räumgänge wur<strong>de</strong>n<br />

mit „Fly-Cutter“ durchgeführt.<br />

Die Stabilisierung und Zentrierung<br />

eines je<strong>de</strong>n Räumganges erfolgte mittels<br />

eines nachgeschalteten Barrelreamers.<br />

Der Durchmesser <strong>de</strong>s entsprechen<strong>de</strong>n<br />

Zentrierwerkzeuges betrug<br />

jeweils 6“ bzw. ca. 150 Mill<strong>im</strong>eter weniger<br />

als <strong>de</strong>r vorangegangene Flycutterdurchmesser.<br />

In allen Phasen wur<strong>de</strong> <strong>de</strong>m Bo<strong>de</strong>naustrag<br />

beson<strong>de</strong>res Augenmerk durch<br />

regelmäßige Feststoffkontrolle <strong>de</strong>r<br />

Bohrspülung geschenkt. Die gesamte<br />

zu för<strong>de</strong>rn<strong>de</strong> Feststoffmenge betrug<br />

ca. 1.600 m 3 pro Bohrung.<br />

Vor Beginn <strong>de</strong>r Einzugsphase wur<strong>de</strong><br />

noch ein so genannter „Cleaningrun“<br />

durchgeführt. Dieser Arbeitsschritt<br />

trägt zum letztmaligen Säubern <strong>de</strong>s<br />

Bohrkanals bei. Auf <strong>de</strong>r Me<strong>de</strong>mblikseite<br />

kam dabei ein 56“-Barrelreamer<br />

und auf <strong>de</strong>r Workumseite ein 54“-Basketreamer<br />

(zum Sammeln von großen<br />

Kies- und Steinanteilen) zum Einsatz.<br />

Einziehvorgang<br />

Die einzuziehen<strong>de</strong> Rohrleitung mit einem<br />

Streckengewicht von 680 kg/m erfuhr<br />

mit einem Nettoauftrieb von 1.284<br />

kg/m eine Auftriebskraft von 592 kN.<br />

Zur Reduzierung <strong>de</strong>r Reibungskräfte<br />

<strong>im</strong> Bohrkanal wur<strong>de</strong> die Rohrleitung<br />

mit einem Ballastierungssystem versehen.<br />

Ein mit einem Rollensystem versehenes<br />

Stahlrohr, das durch ein PE-<br />

Rohr <strong>de</strong>r Nennweite 125 Mill<strong>im</strong>eter mit<br />

Wasser gefüllt wur<strong>de</strong>, reduzierte die<br />

Auftriebskraft auf ca. 118 kN (Abb. 3).<br />

Jahresmagazin 12/2006<br />

Abb. 5 Der Rohreinzug konnte ohne nennenswerte Probleme<br />

nach 13 Stun<strong>de</strong>n abgeschlossen wer<strong>de</strong>n.<br />

Vor Beginn <strong>de</strong>r eigentlichen Einzugsphase<br />

erfolgte die Konstruktion und<br />

Gestaltung <strong>de</strong>s Oberbogens. Mit Hilfe<br />

von fünf Telekränen (Abb. 4) und Rollencraddles<br />

wur<strong>de</strong> <strong>de</strong>r Einzugsbogen<br />

realisiert. Die Erstellung <strong>de</strong>s Oberbogens<br />

erfor<strong>de</strong>rte eine gesamte Hubkapazität<br />

von 11.000 kN.<br />

Nach Abschluss dieser Arbeiten wur<strong>de</strong><br />

am 8. August 2006 mit <strong>de</strong>m Rohreinzug<br />

begonnen. Unter <strong>de</strong>n Augen <strong>de</strong>s Auftraggebers,<br />

<strong>de</strong>n technischen Abnahmebehör<strong>de</strong>n<br />

und unter großer Anteilnahme<br />

<strong>de</strong>r örtlichen Presse und Bevölkerung<br />

begann sich <strong>de</strong>r Rohrstrang<br />

um die Mittagszeit in Richtung IJsselmeer<br />

zu bewegen (Abb. 5). Ohne nennenswerte<br />

technische Probleme konnte<br />

<strong>de</strong>r Rohreinzug nach ca. 13 Stun<strong>de</strong>n<br />

erfolgreich zu En<strong>de</strong> geführt wer<strong>de</strong>n.<br />

Die gemessene und aufgezeichnete Einzugskraft<br />

von 1.250 kN lag dabei fast<br />

exakt auf <strong>de</strong>r prognostizierten Zahl in<br />

Höhe von 1.280 kN. Die Bohrung<br />

„Workum“ wur<strong>de</strong> am 11. September<br />

2006 nach ca. elf Stun<strong>de</strong>n erfolgreich<br />

fertig gestellt.<br />

Lagevermessung<br />

Nach <strong>de</strong>r Isolationsmessung wur<strong>de</strong> zur<br />

Überprüfung und Dokumentation <strong>de</strong>r<br />

Rohrlage eine Vermessung mit <strong>de</strong>m<br />

Gyrokompass durchgeführt. Die Vermessung<br />

erfolgte <strong>im</strong> Anschluss an <strong>de</strong>n<br />

Ausbau <strong>de</strong>r Ballastierungsleitung. Das<br />

Messgerät wur<strong>de</strong> dabei mit einem Zugseil<br />

durch das Produktenrohr gezogen.<br />

Die entsprechen<strong>de</strong>n Lageprotokolle<br />

wur<strong>de</strong>n <strong>de</strong>m Auftraggeber ausgehändigt<br />

und die Bohrungen konnten für<br />

die weitere Einbindung in das konventionell<br />

verlegte Teilstück freigegeben<br />

wer<strong>de</strong>n.<br />

Alle Abbildungen: Nacap<br />

Autor:<br />

Dipl.-Ing./EWE Hermann Lübbers<br />

Nacap B.V.<br />

Machlaan 5<br />

NL-9761 TK Eel<strong>de</strong><br />

Tel.: 0031-50-5991-200<br />

Fax: 0031-50-5991-224<br />

E-Mail: h.luebbers@nacap.nl<br />

Internet: www.nacap.nl<br />

49