Untersuchung neuartiger Mikrofluidik-Strukturen - Fakultät für Physik ...

Untersuchung neuartiger Mikrofluidik-Strukturen - Fakultät für Physik ...

Untersuchung neuartiger Mikrofluidik-Strukturen - Fakultät für Physik ...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

26<br />

3.4. Produktion und Präparation der PDMS-Chips<br />

Nach dem Silanisieren ist der Masterwafer insoweit vorbereitet, dass man die gewünschten<br />

Kanalstrukturen viele Male mittels sog. Soft-Lithographie [16] abformen kann. In dieser Arbeit<br />

wird <strong>für</strong> das Abformen Poly(dimethylsiloxan) verwendet, welches im Verhältnis von 10:1<br />

des Basispolymers und des Vernetzers angemischt wird. Um einen kompletten Wafer mit einer<br />

ca. 1mm dicken PDMS-Schicht zu bedecken, werden 20g des Polymers mit 2g des Vernetzers<br />

<strong>für</strong> 5min verrührt. Anschließend wird das PDMS über den Wafer gegossen. Nach einer<br />

Wartezeit von weiteren 30min werden die restlichen noch vorhandenen Luftbläschen mit<br />

Hilfe eines Luftstoßes aus einer Pasteurpipette beseitigt. Nach 4,5h Backzeit bei 85°C ist das<br />

PDMS ausgehärtet (siehe Abbildung 3.5 c).<br />

Nach dem Abkühlen kann das PDMS vom Masterwafer abgezogen und mit einem Skalpell<br />

die gewünschten <strong>Strukturen</strong> herausgeschnitten werden. In diesen strukturierten PDMS-Chip<br />

werden dann die Reservoire mit einem Durchmesser von 2mm gestanzt. Die Stanzapparatur<br />

ist dabei in ein Mikroskop integriert, die eine Genauigkeit der Reservoir-Positionierung von<br />

100µm ermöglicht. Die PDMS-Stücke und die <strong>für</strong> den späteren Zusammenbau benötigten<br />

Deckgläser werden zuerst in Aceton, dann in Ethanol und abschließend in Wasser im Ultraschallbad<br />

gereinigt. Danach erfolgt die Trocknung durch Abpusten mit Stickstoff.<br />

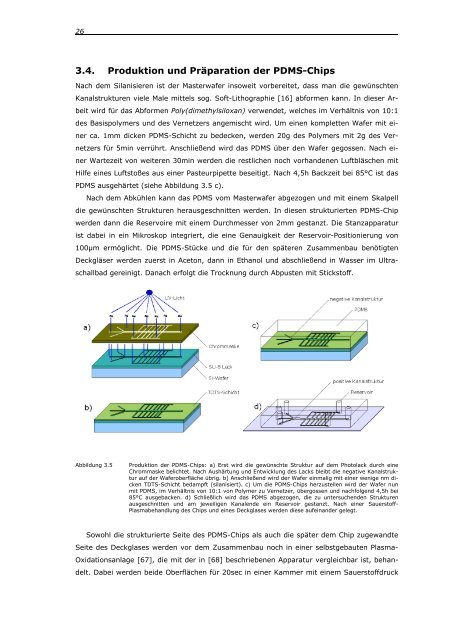

Abbildung 3.5 Produktion der PDMS-Chips: a) Erst wird die gewünschte Struktur auf dem Photolack durch eine<br />

Chrommaske belichtet. Nach Aushärtung und Entwicklung des Lacks bleibt die negative Kanalstruktur<br />

auf der Waferoberfläche übrig. b) Anschließend wird der Wafer einmalig mit einer wenige nm dicken<br />

TDTS-Schicht bedampft (silanisiert). c) Um die PDMS-Chips herzustellen wird der Wafer nun<br />

mit PDMS, im Verhältnis von 10:1 von Polymer zu Vernetzer, übergossen und nachfolgend 4,5h bei<br />

85°C ausgebacken. d) Schließlich wird das PDMS abgezogen, die zu untersuchenden <strong>Strukturen</strong><br />

ausgeschnitten und am jeweiligen Kanalende ein Reservoir gestanzt. Nach einer Sauerstoff-<br />

Plasmabehandlung des Chips und eines Deckglases werden diese aufeinander gelegt.<br />

Sowohl die strukturierte Seite des PDMS-Chips als auch die später dem Chip zugewandte<br />

Seite des Deckglases werden vor dem Zusammenbau noch in einer selbstgebauten Plasma-<br />

Oxidationsanlage [67], die mit der in [68] beschriebenen Apparatur vergleichbar ist, behandelt.<br />

Dabei werden beide Oberflächen <strong>für</strong> 20sec in einer Kammer mit einem Sauerstoffdruck