Höchste Performancemit - Krauss Maffei

Höchste Performancemit - Krauss Maffei

Höchste Performancemit - Krauss Maffei

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

DAS MAGAZIN FÜR ALLE KUNDEN<br />

VON KRAUSSMAFFEI WELTWEIT<br />

2 <br />

¦ 2009<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

made by<br />

Brillante<br />

Oberflächen<br />

Seiten 4/5

Dr. Dietmar Straub,<br />

CEO von <strong>Krauss</strong><strong>Maffei</strong>.<br />

Liebe Kunden, liebe Leser,<br />

IMPRESSUM<br />

made by <strong>Krauss</strong><strong>Maffei</strong><br />

Herausgeber: <strong>Krauss</strong><strong>Maffei</strong><br />

Technologies GmbH,<br />

<strong>Krauss</strong>-<strong>Maffei</strong>-Str. 2,<br />

80997 München,<br />

Telefon + 49/89/88 99-0,<br />

Telefax + 49/89/88 99-2206,<br />

www.kraussmaffei.com<br />

Verantwortlich:<br />

Matthias Andreesen Viegas<br />

EDITORIAL<br />

„<strong>Krauss</strong><strong>Maffei</strong> ist der<br />

Partner, auf den die<br />

Kunststoffindustrie baut.“<br />

meine Kollegen und ich haben uns sehr gefreut, dass wir vor einigen<br />

Wochen so viele von Ihnen bei unseren Spotlight-Veranstaltungen in<br />

München begrüßen durften. Ihre positive Resonanz ist für uns ein wichtiger<br />

Beleg dafür, dass <strong>Krauss</strong><strong>Maffei</strong> die Zeichen der Zeit richtig erkannt hat:<br />

Wirtschaftlichkeit und Energieeffizienz sind unsere Leitthemen, denn<br />

Prozessoptimierung und Erhöhung der Produktivität stehen in der Kunststoffbranche<br />

ganz oben auf der Prioritätenliste.<br />

Auch <strong>Krauss</strong><strong>Maffei</strong> selbst optimiert weiter seine Prozesse: So haben wir jüngst<br />

erfolgreich auch bei den großen Spritzgießmaschinen der MX-Baureihe die<br />

Taktfertigung eingeführt und bis zum Jahresende 2009 geht unser neues<br />

Oberflächenzentrum, eine Lackieranlage der Spitzenklasse, in München-Allach<br />

in Betrieb. Man darf mit Recht sagen, dass diese Millioneninvestition in unser<br />

Stammwerk ein deutliches Signal in diesen Zeiten setzt: Während manch<br />

anderer den Kopf in den Sand steckt, rüstet sich <strong>Krauss</strong><strong>Maffei</strong> für die Zukunft!<br />

Immer wieder wird mir in persönlichen Gesprächen bestätigt, dass sich<br />

die Unternehmen der Kunststoffindustrie Technologiepartner wünschen,<br />

auf deren Beständigkeit sie bauen können – für eine strategische Zusammenarbeit,<br />

für die gemeinsame Produkt- und Verfahrensentwicklung.<br />

<strong>Krauss</strong><strong>Maffei</strong> ist als größter Kunststoffmaschinenbauer und Technologieführer<br />

hier genau der richtige Partner. Dass diese Botschaft am Markt<br />

angekommen ist, zeigten mir kürzlich auch die erfreulichen Großaufträge,<br />

die wir im Juni während der Messe NPE in Chicago abschließen konnten.<br />

Nach diesem internationalen Großereignis möchte ich Sie gern zu unserem<br />

kommenden „Europa-Heimspiel“ einladen: Besuchen Sie uns zwischen dem<br />

13. und 17. Oktober am Bodensee, auf der Fakuma in Friedrichshafen!<br />

Herzlich grüßt Sie<br />

Dr. Dietmar Straub<br />

Verlag und Redaktion: mk publishing GmbH,<br />

Döllgaststraße 7–9, 86199 Augsburg,<br />

Telefon +49/821/3 44 57-0, Telefax -19,<br />

www.mkpublishing.de<br />

Bildnachweise: Bildunion/Alexandra Buss,<br />

Fotolia/u. a. Christian Heidorn/Inge Hoenekopp/<br />

Dennis Tokarzewski, Hofmann Innovation Group,<br />

<strong>Krauss</strong><strong>Maffei</strong>, M B Fotodesign/Martin Banzhaf/<br />

Harald Mehnert, mk publishing/mk Archiv, MKW,<br />

P. E. Schall, Röchling-Gruppe, Wikimedia Commons<br />

TERMINE FÜR DIE BRANCHE<br />

Events bis<br />

Jahresende 2009<br />

29.–30.09. Deutsche Würzburg,<br />

Kunststoff-Tage Deutschland<br />

08.–11.10. PU-Tech Istanbul,<br />

Eurasia Türkei<br />

13.–17.10. Fakuma Friedrichshafen,<br />

Deutschland<br />

18.–21.10. Saudi Plas Riad,<br />

Saudi-Arabien<br />

27.–29.10. Composites Stuttgart,<br />

Europe Deutschland<br />

19.–22.11. Plast Eurasia Istanbul,<br />

Türkei<br />

23.–26.11. Big 5 Dubai, Vereinigte<br />

Arabische Emirate<br />

TOCHTERGESELLSCHAFTEN<br />

Neue Länderchefs<br />

Die Tochtergesellschaften<br />

von <strong>Krauss</strong><strong>Maffei</strong><br />

in Großbritannien und<br />

Frankreich stehen mit<br />

Mike Bate und Faredh<br />

Djaziri ab sofort unter<br />

neuer Leitung.<br />

Die beiden Ernennungen<br />

Mike Bate.<br />

bedeuten nicht nur, dass<br />

<strong>Krauss</strong><strong>Maffei</strong> durch eine<br />

einheitliche Führung auf den betreffenden Märkten<br />

an Schlagkraft gewinnt, sondern das Unternehmen<br />

stärkt auch seinen Vertrieb – ein Bereich, aus dem<br />

die neuen Länderchefs umfangreiches Know-how<br />

mitbringen. Mike Bate arbeitet bereits seit 19 Jahren<br />

für <strong>Krauss</strong><strong>Maffei</strong>. Seit 1995<br />

leitete der heute 45-Jährige<br />

das gesamte Reaktionstechnik-<br />

Geschäft in Großbritannien.<br />

Faredh Djaziri ist seit 1999 für<br />

<strong>Krauss</strong><strong>Maffei</strong> tätig. Der 37-<br />

Jährige verantwortete in den<br />

letzten Jahren den Vertrieb in<br />

Frankreich und Italien sowie in<br />

den arabischen Ländern. p Faredh Djaziri.<br />

02 EDITORIAL | NEWS<br />

MADE BY KRAUSSMAFFEI 2 ¦ 2009

NPE2009 IN CHICAGO<br />

Erfolg in schwierigen Zeiten<br />

Vom 22. bis 26. Juni 2009 blickte die Kunststoffbranche<br />

nach Chicago. Dort fand mit der<br />

im dreijährigen Rhythmus veranstalteten NPE<br />

das bedeutendste Branchenereignis für den<br />

nordamerikanischen Markt statt. <strong>Krauss</strong><strong>Maffei</strong><br />

zieht ein überaus positives Resümee der Messe,<br />

das sich durch eindrucksvolle Verkaufszahlen<br />

belegen lässt. Unter den gegebenen konjunkturellen<br />

Umständen, die vor allem die amerikanische<br />

Automobilindustrie und damit auch viele<br />

Kunststoffverarbeiter besonders hart getroffen<br />

haben, konnte das Team von <strong>Krauss</strong><strong>Maffei</strong> dennoch<br />

Aufträge im Wert von 6,5 Millionen Dollar<br />

INDIEN UND GOLFSTAATEN<br />

In Indien entstehen<br />

heute viele technologisch<br />

anspruchsvolle<br />

Produkte, was für die<br />

Kunststoffindustrie einen expandierenden Markt<br />

bedeutet. Für <strong>Krauss</strong><strong>Maffei</strong> ist dies genau der<br />

richtige Zeitpunkt, mit allen drei Technologiesparten,<br />

vor allem aber mit technologieübergreifenden<br />

Verfahren, auf den indischen Markt zu treten und<br />

ein eigenes Tochterunternehmen zu gründen. Ende<br />

Mai 2009 nahm die <strong>Krauss</strong><strong>Maffei</strong> Technologies<br />

India Ltd. unter der Leitung von Ralf Krämer ihren<br />

Geschäftsbetrieb auf. Standort ist Pune (Poona).<br />

Für die Kunden in Indien bedeutet dies: Sie erhalten<br />

Anlagentechnologie und Serviceleistungen aus<br />

den Bereichen Spritzgießtechnik und Extrusion ab<br />

sofort direkt vom Hersteller <strong>Krauss</strong><strong>Maffei</strong> bzw.<br />

<strong>Krauss</strong><strong>Maffei</strong> Berstorff. Für die Reaktionstechnik<br />

besteht auch künftig die Vertriebspartnerschaft mit<br />

Goodie Enterprises in Delhi.<br />

abschließen – ein<br />

Zuwachs von<br />

über 60 Prozent<br />

gegenüber der<br />

NPE2006. „Es<br />

ist uns gelungen, den Kunden Wege aufzuzeigen,<br />

wie verfahrensübergreifende Technologien auch<br />

unter schwierigen Rahmenbedingungen zum<br />

Erfolg führen“, freut sich Paul Caprio, President<br />

der <strong>Krauss</strong><strong>Maffei</strong> Corporation mit Hauptsitz<br />

in Florence/Kentucky und damit Gesamtverantwortlicher<br />

für das USA-Geschäft aller drei<br />

Technologiesparten. p<br />

Gestärkte Präsenz in den Wachstumsmärkten<br />

„Sowohl Indien als auch die Golfstaaten sind für uns wichtige, weil zukunftsträchtige<br />

Märkte“, erklärt Dr. Dietmar Straub, CEO von <strong>Krauss</strong><strong>Maffei</strong>. Folgerichtig<br />

bündelt das Unternehmen dort gerade jetzt seine Vertriebsaktivitäten in<br />

Form einer eigenen Tochtergesellschaft bzw. eines starken Vertriebspartners.<br />

Bestens eingeführter Partner<br />

Mit kosteneffizientem<br />

Auftritt zum Erfolg:<br />

<strong>Krauss</strong><strong>Maffei</strong> auf der<br />

NPE2009.<br />

Pune (links) und<br />

In den Staaten des Golf-Kooperationsrats GCC Dschidda (oben) sind<br />

setzt <strong>Krauss</strong><strong>Maffei</strong> ab sofort auf einen neuen, neue Vertriebsstand-<br />

gemeinsamen Vertriebspartner: Die eRam Holding<br />

unter der Leitung von Prinz Faisal Al-Saud<br />

orte von <strong>Krauss</strong><strong>Maffei</strong>.<br />

hat ihren Sitz in der saudischen Wirtschaftsmetropole<br />

Dschidda und verfügt über sechs<br />

KONTAKT<br />

weitere Niederlassungen in Nahost. Die<br />

<strong>Krauss</strong><strong>Maffei</strong> Technologies India<br />

Staaten am Golf decken nicht nur einen<br />

Ralf Krämer, Geschäftsführer<br />

Telefon +49/173/375 6196<br />

großen Teil der weltweiten Erdölproduktion Telefax +49/89/8899-152 571<br />

ab, sondern inzwischen sind dort auch Teile<br />

ralf.kraemer@kraussmaffei.com<br />

der nachgelagerten Petrochemie einschließ- eRam Holding<br />

lich Kunststofferzeugung und -verarbeitung Direktkontakt:<br />

angesiedelt. Mit eRam setzt <strong>Krauss</strong><strong>Maffei</strong><br />

Telefon +966/2/6689 715<br />

Telefax +966/2/6676 513<br />

für sein vollständiges Portfolio aus<br />

sales@eram.com.sa<br />

allen drei Technologiebereichen einschließlich<br />

der Automation sowie der Marke<br />

Kontakt über <strong>Krauss</strong><strong>Maffei</strong>:<br />

Rachid Douibi,<br />

<strong>Krauss</strong><strong>Maffei</strong> Berstorff auf einen Partner, Senior Area Sales Manager<br />

der über exzellente Marktkenntnisse in der<br />

Telefon +49/89/8899-4104<br />

Telefax +49/89/8899-2199<br />

Region verfügt. p<br />

rachid.douibi@kraussmaffei.com<br />

NEWS<br />

03

KUNSTSTOFFTECHNIK FÜR HOCHWERTIGE OBERFLÄCHEN<br />

Glänzend, kratz-<br />

fest, strukturiert<br />

Die Anwendungsgebiete für Kunststoffe werden immer anspruchsvoller.<br />

Damit steigen auch die Anforderungen an Optik, Haptik und andere Eigenschaften<br />

der Oberflächen. <strong>Krauss</strong><strong>Maffei</strong> beherrscht die Spritzgießtechnik,<br />

Extrusion und Reaktionstechnik und ist damit Vorreiter in der Entwicklung<br />

neuer, technologieübergreifender Verfahren.<br />

Von oben: CoverForm,<br />

SkinForm/CCM sowie<br />

die Prägetechnik in der<br />

Extrusion.<br />

Vielfältig sind die Möglichkeiten, Kunststoffteile mit<br />

hochwertigen Oberflächen zu erzeugen. Einige kommen<br />

aus dem Bereich der Extrusion oder der PUR-Verarbeitung,<br />

andere aus der Spritzgießtechnik. In Zukunft<br />

ergibt aber gerade die Zusammenführung verschiedener<br />

Bereiche neue und sehr interessante Möglichkeiten zur<br />

Herstellung hochwertiger Oberflächen.<br />

Eine besonders wirtschaftliche Methode zur Produktion<br />

hochwertiger PUR-Häute für komplexe<br />

Bauteile wie Instrumententafeln, Mittelkonsolen und<br />

Türseitenverkleidungen in Automobilen ist das PUR-<br />

Sprühen. Das Verfahren eröffnet große Freiheiten<br />

bei der Bauteilgestaltung einschließlich komplexer<br />

Geometrien wie Hinterschnitte. Beim Sprühen wird<br />

das Material sehr gleichmäßig verteilt, so dass eine<br />

konstante Schichtdicke gewährleistet ist. Auf diese<br />

Weise entstehen optisch und haptisch sehr hochwertige<br />

Oberflächen. Auch mit dem bewährten LFI-(Long<br />

Fiber Injection)- und dem neuen FCS-(Fiber Composite<br />

Spraying)-Verfahren können sehr leichte und stabile<br />

Teile für verschiedenste Anwendungen produziert<br />

werden. Der Clou: Durch Inmould Coating mit<br />

Folien oder Textilien kann man auch die Oberflächen<br />

dieser Teile veredeln und sie kratzfest, glänzend oder<br />

strukturiert darstellen. Dadurch hat die Oberflächenveredelung<br />

auch bei den Composites Einzug gehalten<br />

und eröffnet den <strong>Krauss</strong><strong>Maffei</strong>-Kunden völlig neue<br />

Möglichkeiten, innovative Produkte wirtschaftlich<br />

herzustellen. Schon jetzt ersetzen solche Composite-<br />

Produkte schwere Metallteile im Nutzfahrzeug-<br />

bereich und tragen so auch zum Energiesparen bei.<br />

RRIM (Reinforced Reaction Injection Moulding) ist<br />

demgegenüber ein Verfahren, bei dem PUR-Komponenten<br />

zusammen mit kurzen Verstärkungsfasern in<br />

einer Vormischstation aufbereitet werden. Es entstehen<br />

beispielsweise Außenhautkomponenten für Automobile,<br />

die Teile aus Stahlblech ersetzen und wie diese in der<br />

nachgelagerten Fertigung lackiert werden. Kratzfeste<br />

Teile von edler Anmutung für den Kfz-Innenraum werden<br />

im Clear Coat Moulding-Verfahren(CCM) beschichtet.<br />

Meist dient CCM dazu, Echtholzzierteile mit einem<br />

glasklaren PUR-System zu überfluten und so Oberflächen<br />

mit einzigartiger Tiefenwirkung zu erzeugen.<br />

Clever kombiniert<br />

SkinForm ist das Paradebeispiel für solche Verfahren,<br />

die das Beste aus der Spritzgießtechnik und der Reaktionstechnik<br />

zusammenbringen. Hierbei werden in einem<br />

One-Shot-Prozess komplexe Thermoplastbauteile in<br />

Kombination mit den unterschiedlichsten PUR-Materialien<br />

hergestellt – zum Beispiel ebenfalls für Interieurteile<br />

in Automobilen. Das applizierte PUR-Material überzeugt<br />

hier insbesondere durch seine lederähnliche Haptik.<br />

<strong>Krauss</strong><strong>Maffei</strong> demonstrierte dies eindrucksvoll live auf<br />

der K2007, wo bei einer Türinnenverkleidung in einem<br />

Zyklus drei Bereiche konturgenau mit Polyurethan<br />

veredelt wurden. PUR-Materialien bieten darüber hinaus<br />

eine Vielzahl weiterer Anwendungsmöglichkeiten von<br />

hochwertigen Lacksystemen bis hin zu Schaumsystemen<br />

für Softtoucheffekte, Akustikeigenschaften oder Dämm-<br />

04 FOCUS<br />

MADE BY KRAUSSMAFFEI 2 ¦ 2009

Im RRIM-Verfahren<br />

entstehen beispielsweiseAußenhautkomponenten<br />

für<br />

Automobile, die Metall<br />

substituieren, so wie der<br />

abgebildete Kotflügel.<br />

möglichkeiten für die unterschiedlichsten Branchen.<br />

So können auch Hochglanz-PUR-Materialien, wie<br />

sie beim Clear Coat Moulding zur Veredelung von<br />

Holzteilen Verwendung finden, im SkinForm-Verfahren<br />

eingesetzt werden. Die Kombination von SkinForm<br />

und CCM weist in die Zukunft der kombinierten Verfahren.<br />

<strong>Krauss</strong><strong>Maffei</strong> konnte die Einsatzmöglichkeiten<br />

dieser neuen Kombination zur Inline-Beschichtung von<br />

Kunststoffoberflächen bereits anhand erster Beispiele<br />

erfolgreich aufzeigen. Es entstanden Bauteile mit überzeugender<br />

Tiefenwirkung, deren Oberflächenbeschaffenheit<br />

der von Klavierlack ähnelt.<br />

Ebenfalls neu ist das CoverForm-Verfahren, bei dem<br />

eine sehr dünne, kratzfeste Lackschicht direkt im<br />

Spritzwerkzeug auf einen Plexiglasträger aufgebracht<br />

wird. Auch dieses Verfahren zeigte <strong>Krauss</strong><strong>Maffei</strong> bereits<br />

in einer praxisnahen Anwendung auf der K2007.<br />

Derzeit wird es in Zusammenarbeit mit dem Werkstoffhersteller<br />

Evonik weiterentwickelt und breit in<br />

den Markt eingeführt.<br />

Ein weiteres bedeutendes Anwendungsgebiet für die<br />

Herstellung optischer Bauteile hat sich im Bereich des<br />

Mehrkomponentenspritzgießens in den letzten Jahren<br />

etabliert. Mit der neuen SpinForm-Wendeplattentechnologie<br />

ist es möglich geworden, großflächige optische<br />

Bauteile etwa aus PC oder PMMA herzustellen.<br />

Erfolgreich eingesetzt wird dieses Verfahren z. B. bei<br />

Verscheibungen (Glazing) für Automobile oder bei<br />

Gehäuseteilen für Fernsehgeräte mit entsprechender<br />

Tiefenwirkung. Die Kombination mit hochpräzisen<br />

Prägeverfahren und dynamischen Werkzeugtemperierungen<br />

eröffnet dabei künftig ganz neue und hochwertige<br />

Abformmöglichkeiten von Thermoplastmaterialien<br />

im Spritzgießprozess.<br />

Inline extrudiert und veredelt<br />

Komplettiert wird die Technologie hoch drei zur<br />

Herstellung hochwertiger Oberflächen durch die<br />

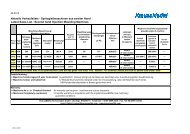

OBERFLÄCHENKOMPETENZ AUF EINEN BLICK<br />

Ausgewählte Verfahren aus drei Technologiesparten<br />

• Extrusion von Platten und Folien, Inline-Bearbeitung<br />

- Erzeugung spezieller Oberflächen im Glättwerk<br />

- dem Glättwerk nachgeschaltete Module,<br />

z. B. Prägeeinheiten<br />

• Reaktionstechnik (RPM)<br />

- Sprühen von PUR-Häuten<br />

- Long Fiber Injection (LFI)<br />

- Reinforced Reaction Injection Moulding (RRIM)<br />

- Clear Coat Moulding (CCM)<br />

• Inline-Verfahren der Spritzgießtechnik (IMM) und<br />

kombinierte Verfahren (IMM plus RPM)<br />

• Mehrkomponentenspritzgießen<br />

- Verbundspritzgießen<br />

- Sandwichspritzgießen<br />

- neue Option: Kombination aus<br />

SkinForm und CCM<br />

• Lackauftrag im Werkzeug<br />

- Inmould Painting<br />

- Inmould Coating<br />

- CoverForm<br />

• Folienapplikation im Werkzeug<br />

- Inmould Decoration<br />

Anlagen zur Platten- und Folienextrusion von SkinForm ist eines der<br />

<strong>Krauss</strong><strong>Maffei</strong> Berstorff. Durch flexible und modula- kombinierten Verfahren<br />

re Linienzusammenstellung lassen sich Oberflächen aus Spritzgießtechnik<br />

mit unterschiedlichen Strukturen inline erzeugen.<br />

So werden die Platten bzw. Folien direkt<br />

und PUR-Verarbeitung.<br />

im Glättwerk ein- oder beidseitig mit<br />

KONTAKT<br />

seidenmatten, matten, strukturmatten oder<br />

Marco Gruber<br />

auch intensiv strukturierten Oberflächen Leiter Anwendungstechnik, Verfahrens-<br />

versehen. Auf geschäumten Platten lassen<br />

sich auch tiefe Strukturen wie etwa eine<br />

holzähnliche Maserung aufbringen. Dies<br />

entwicklung Spritzgießtechnik<br />

Telefon +49/89/8899-4872<br />

marco.gruber@kraussmaffei.com<br />

geschieht durch Module, die dem Glätt-<br />

Josef Renkl<br />

Leiter Forschung und<br />

werk nachgeschaltet sind, etwa Prägeein- Entwicklung Reaktionstechnik<br />

heiten, die die noch modulierbare, warme<br />

Oberfläche unter dem Prägedruck formen.<br />

Telefon +49/ 89/8899-3288<br />

josef.renkl@kraussmaffei.com<br />

Im Verfahren der Coextrusion mit ver-<br />

Erwin Reiber<br />

schiedenen Lagenkombinationen entsteht<br />

Leiter Technik<br />

Plattenextrusionsanlagen<br />

eine fast grenzenlose Bandbreite an Platten Telefon +49/89/8899-3950<br />

mit unterschiedlichen Oberflächeneigen-<br />

erwin.reiber@kraussmaffei.com<br />

schaften hinsichtlich Härte und Farbe,<br />

Holger Schaarschmidt<br />

mit UV-Schutz-Layer, spezieller Kratzfest- Leiter Technik<br />

schicht oder in hochwertig kolorierter<br />

Folien- und Plattenextrusionsanlagen<br />

Telefon +49/511/5702-412<br />

Ausführung. p<br />

holger.schaarschmidt@kraussmaffei.com<br />

FOCUS<br />

05

06<br />

TECHNOLOGIESPARTE REAKTIONSTECHNIK<br />

Bereits seit 2006 führt<br />

Frank Peters die gesamte<br />

Reaktionstechnik von<br />

<strong>Krauss</strong><strong>Maffei</strong>.<br />

SPE AUTOMOTIVE AWARD 2009<br />

Preisgekrönt: Trägerteil<br />

für das Rautengitter<br />

bei der Mercedes-<br />

Benz CLS-Klasse mit<br />

Effekteinfärbung.<br />

NEWS<br />

Frank Peters neuer<br />

Geschäftsführer<br />

Seit Anfang Juni 2009 ist Frank Peters einer von<br />

drei Geschäftsführern der <strong>Krauss</strong><strong>Maffei</strong> Technologies<br />

GmbH. Bislang hatte er die Führung der<br />

gesamten Reaktionstechnik von <strong>Krauss</strong><strong>Maffei</strong> in<br />

der Funktion eines Geschäftsbereichsleiters inne.<br />

Frank Peters verstärkt das bisherige Zweierteam in<br />

der Geschäftsführung der <strong>Krauss</strong><strong>Maffei</strong> Technologies<br />

GmbH, bestehend aus Dr. Karlheinz Bourdon<br />

und Manfred Reichel. Er studierte an der RWTH<br />

Aachen Kunststofftechnik und begann seine Karriere<br />

bei <strong>Krauss</strong><strong>Maffei</strong> 1997 im Vertrieb Reaktionsmaschinen<br />

für den nordamerikanischen Markt.<br />

Von 1999 bis 2003 leitete der heute 42-jährige<br />

Diplom-Ingenieur das strategische Produktmanagement<br />

der GEA Lufttechnik, bevor er 2003 als<br />

Erneuter Hattrick für <strong>Krauss</strong><strong>Maffei</strong><br />

SPE, die Society of Plastics Engineers, hat es sich<br />

zur Aufgabe gemacht, die Kommunikation von<br />

Wissenschaftlern und Ingenieuren zu fördern,<br />

die sich mit der Entwicklung, Herstellung und<br />

Verarbeitung von Kunststoffen befassen. Mit drei<br />

Auszeichnungen bei dem von der SPE verliehenen<br />

Automotive Award 2009 knüpft <strong>Krauss</strong><strong>Maffei</strong> an<br />

Vertriebsleiter Reaktionstechnik zu <strong>Krauss</strong><strong>Maffei</strong><br />

zurückkehrte. Ab 2006 führte Frank Peters als<br />

Bereichsleiter die Reaktionstechnik am Standort<br />

München und übernahm im April 2008 als<br />

Geschäftsbereichsleiter die Führung der gesamten<br />

Reaktionstechnik von seinem Vorgänger Walter<br />

Tesche.<br />

Dr. Dietmar Straub, Vorstandsvorsitzender der<br />

<strong>Krauss</strong><strong>Maffei</strong> AG und damit CEO der gesamten<br />

<strong>Krauss</strong><strong>Maffei</strong> Gruppe, gratulierte anlässlich der<br />

Ernennung zum Geschäftsführer: „Ich wünsche<br />

Frank Peters viel Erfolg und bin mir sicher, dass er<br />

seine Ziele weiterhin mit großem Elan, Tatkraft<br />

und Tempo verfolgen wird. Genau diese Fähigkeiten<br />

hat er an der Spitze unserer Reaktionstechnik<br />

bereits eindrucksvoll unter Beweis gestellt.“ p<br />

den Erfolg des letzten Wettbewerbs an und stellt einmal<br />

mehr seine hohe Innovationskraft unter Beweis.<br />

Den ersten Platz in der Kategorie Body Exterior errang<br />

der Marktführer im Kunststoffmaschinenbau mit einem<br />

Trägerteil für das Rautengitter an der Frontpartie der<br />

Mercedes-Benz CLS-Klasse. Durch die Effekteinfärbung<br />

während des Spritzgießens entsteht der für die elegante<br />

Optik wichtige Metalliceffekt – ohne zusätzliche<br />

Lackierung. In der gleichen Kategorie zeichnete<br />

die Jury eine weiterentwickelte Technologie von<br />

<strong>Krauss</strong><strong>Maffei</strong> im Bereich Reaktionstechnik aus.<br />

Sie kommt preisgekrönt bei Feldhäckslern des<br />

Landmaschinenherstellers Claas zum Einsatz.<br />

In der Kategorie Powertrain wurde eine glasfaserverstärkte<br />

Drehmomentstütze des Erfolgsmodells<br />

Opel Insignia prämiert. Beim Herstellungsprozess mit<br />

Maschinentechnik von <strong>Krauss</strong><strong>Maffei</strong> sorgt eine gezielte<br />

Verteilung der Glasfasern für höchste Belastbarkeit der<br />

Komponente bei minimalem Gewicht. p<br />

MADE BY KRAUSSMAFFEI 2 ¦ 2009

FAKUMA 2009<br />

Wirtschaftlichkeit live<br />

Auf der Fakuma 2009 gehört <strong>Krauss</strong><strong>Maffei</strong> sicherlich<br />

wieder zu den Ausstellern, deren Messeauftritt<br />

den nachhaltigsten Eindruck beim Fachpublikum<br />

hinterlassen wird. Am Stand mit der Nummer<br />

7204 in Halle A7 sind drei Produktionszellen im<br />

Livebetrieb zu sehen, die beispielhaft zeigen, wie<br />

<strong>Krauss</strong><strong>Maffei</strong> Komplettlösungen zur innovativen<br />

Kunststoffverarbeitung umsetzt.<br />

Zwischen dem 13. und 17. Oktober 2009 trifft sich<br />

die Kunststoffbranche in Friedrichshafen zur Messe<br />

Fakuma. <strong>Krauss</strong><strong>Maffei</strong> hat seinen Auftritt auf der<br />

Messe in diesem Jahr unter drei Leitgedanken gestellt:<br />

Der Marktführer präsentiert vollelektrische Spritzgießmaschinen<br />

für wirtschaftlich optimierte Fertigung,<br />

komplette Produktionszellen und technologieübergreifende<br />

Verfahren.<br />

Live zu sehen ist eine elektrisch angetriebene Spritzgießmaschine<br />

EX 160-1000 Ultra, die im Verfahren<br />

des In-Mould-Labeling fertig etikettierte Margarineverpackungen<br />

herstellt. „Ultra“ steht hierbei für eine<br />

Erfolgreiche Spotlights<br />

in München<br />

Wirtschaftlichkeit und Energieeffizienz werden nicht<br />

nur auf der Fakuma 2009 ein großes Thema sein,<br />

auch bei den Spotlight-Veranstaltungen der drei<br />

Technologiesparten von <strong>Krauss</strong><strong>Maffei</strong> am 7. Mai im<br />

Stammwerk München bildeten sie einen Schwerpunkt.<br />

Vollelektrische Spritzgießmaschinen, Direktextrusion<br />

und Composites-Verfahren aus der PUR-Technik<br />

wurden gezeigt. Somit demonstrierte <strong>Krauss</strong><strong>Maffei</strong><br />

bewusst nicht das volle Spektrum der Kunststofftechnologie,<br />

sondern – ganz im Sinne des Wortes „Spotlight“<br />

– punktuell solche Themen und Verfahren, die<br />

den Verarbeitern jetzt einen entscheidenden Vorsprung<br />

verschaffen können. Und dieses Konzept kam<br />

an. Über 1.000 Besucher, davon 40 Prozent aus dem<br />

Ausland, erlebten begeisternde Technologie live. p<br />

neue Spritzeinheit, die besonders schnelles Einspritzen<br />

ermöglicht. Darüber hinaus gehört zu dieser Produktionszelle<br />

ein schneller Side-Entry-Roboter SR 80, der die<br />

Labels vereinzelt, in das Werkzeug einlegt, die Fertigteile<br />

entnimmt und auf einem Förderband stapelt. Eine<br />

weitere vollelektrische Maschine, Typ AX 180-750,<br />

ist mit einem Linearroboter LRX 100 ausgerüstet und<br />

unterstreicht die Kompetenz von <strong>Krauss</strong><strong>Maffei</strong>, auch<br />

im Segment der preisgünstigen Standardmaschinen vollständige<br />

Produktionszellen zu liefern. Eine hydraulische<br />

Spritzgießmaschine der CX-Baureihe in Kombination<br />

mit einem IR-Roboter schließlich ist in einer zukunftsweisenden<br />

C.A.S.E.-Anwendung zu sehen. Die Applikation<br />

zeigt, wie Spritzgießtechnik und PUR-Verarbeitung<br />

zum Aufbringen von Dichtraupen und Klebestellen auf<br />

thermoplastische Träger automatisiert<br />

werden können. Technische Neuheiten KONTAKT<br />

aus dem Bereich der Reaktionstechnik Markus Betsche<br />

sind hierbei eine neue Pumpendosier-<br />

Produkt- und Marketing-Manager<br />

Telefon +49/89/8899-4712<br />

anlage sowie ein neuer Kleinmengen- markus.betsche@kraussmaffei.com<br />

mischkopf. p<br />

Eindrucksvolle Technik war bei<br />

den Spotlights live zu erleben,<br />

so auch eine vollständige Extrusionsanlage<br />

(unten).<br />

LFI-Anlage mit<br />

Shuttle-Formenträger.<br />

S P O T L I G H T S<br />

2 0 0 9<br />

NEWS 07

DR. ERWIN BÜRKLE WECHSELT IN DEN RUHESTAND<br />

Nach einer langen<br />

und sehr erfolgreichen<br />

Karriere bei<br />

<strong>Krauss</strong><strong>Maffei</strong> trat<br />

Dr. Erwin Bürkle im<br />

Sommer 2009 in<br />

den Ruhestand.<br />

Zwischen Wissenschaft und Wirtschaft<br />

Über Jahrzehnte war Dr. Erwin Bürkle ein bedeutender<br />

Brückenbauer zwischen Wissenschaft und<br />

Wirtschaft für die gesamte Kunststoffbranche: Als<br />

Leiter Vorentwicklung/Neue Technologien und<br />

Technologie-Chancenerkennung bei <strong>Krauss</strong><strong>Maffei</strong><br />

sowie in mehreren Fachbeiräten tätig, zeichnete er<br />

sich stets als kompetenter Ansprechpartner aus.<br />

Auch nach dem Ende Juli 2009 erfolgten Wechsel<br />

in den Ruhestand wird Dr. Erwin Bürkle dem<br />

Unternehmen <strong>Krauss</strong><strong>Maffei</strong> als hoch geschätzter<br />

Berater zur Seite stehen. Dr. Dietmar Straub,<br />

Vorstandsvorsitzender der <strong>Krauss</strong><strong>Maffei</strong> AG, unterstreicht:<br />

„Dr. Erwin Bürkle ist zu einer Institution<br />

der gesamten Kunststoffindustrie geworden. Über<br />

48 Jahre war er für <strong>Krauss</strong><strong>Maffei</strong> tätig und hat sich<br />

dabei hohe Verdienste um unser Haus erworben.<br />

Wir bedanken uns von ganzem Herzen für sein<br />

enormes Engagement und sein feines Gespür für<br />

NEUES OBERFLÄCHENZENTRUM IM BAU<br />

<strong>Krauss</strong><strong>Maffei</strong> investiert Millionen<br />

Nach der Montage wird künftig auch bei der<br />

Lackierung getaktet. <strong>Krauss</strong><strong>Maffei</strong> investiert rund<br />

vier Millionen Euro in seinen Standort München<br />

und errichtet ein völlig neues Oberflächenzentrum,<br />

das die bestehende Lackieranlage ablöst. Bis Ende<br />

2009 wird die innovative<br />

neue Anlage in Betrieb<br />

gehen – zum Vorteil<br />

für die <strong>Krauss</strong><strong>Maffei</strong>-<br />

Kunden.<br />

Das neue Oberflächenzentrum<br />

hat eine klare<br />

Aufgabenstellung:<br />

Maschinen und Anlagenteile<br />

mit Hilfe einer<br />

intelligenten Taktung<br />

individuell lackieren<br />

Markt- und Technologietrends. Wir freuen uns,<br />

dass Dr. Erwin Bürkle unserem Wunsch entsprochen<br />

hat, <strong>Krauss</strong><strong>Maffei</strong> auch weiterhin beratend<br />

zu begleiten.“<br />

Nach einer Ausbildung zum Werkzeugmacher trat<br />

Erwin Bürkle Anfang der Sechzigerjahre bei<br />

<strong>Krauss</strong><strong>Maffei</strong> ein. Es folgten die Weiterqualifikation<br />

zum Maschinenbautechniker und Industriemeister,<br />

ein nebenberufliches Ingenieursstudium,<br />

dann das Maschinenbaustudium an der TU<br />

München und schließlich die Promotion zum<br />

Dr.-Ing. am Institut für Kunststoffverarbeitung der<br />

RWTH Aachen. Bei <strong>Krauss</strong><strong>Maffei</strong> widmete er sich<br />

fortan der Grundsatzentwicklung von Spritzgießprozessen.<br />

Dr. Erwin Bürkle: „Ich bin stolz und<br />

dankbar für diese Karriere. Meine Arbeit hat mir<br />

immer viel Freude bereitet und ich freue mich auf<br />

eine weitere, wenn auch anders gestaltete Zusammenarbeit<br />

mit <strong>Krauss</strong><strong>Maffei</strong>.“ p<br />

und an die Montage weiterführen. Durch die<br />

praxisgerechte Konzeption kann <strong>Krauss</strong><strong>Maffei</strong> die<br />

Durchlaufzeiten verringern – und das bei höherer<br />

Qualität. Zwei wichtige Vorteile, die die Kunden<br />

überzeugen werden. Den Aufbau der Anlage übernehmen<br />

Mitarbeiter des renommierten Anlagenbau-Unternehmens<br />

Rippert aus Herzebrock-Clarholz<br />

in Nordrhein-Westfalen.<br />

In enger Abstimmung mit dem Projektverantwortlichen<br />

bei Rippert, Norbert Schmeller, hat das<br />

<strong>Krauss</strong><strong>Maffei</strong>-Team um Projektleiter Günther Bittner<br />

und den Leiter der Montage Spritzgießtechnik,<br />

Martin Kluge, die beste Lösung für das Oberflächenzentrum<br />

erarbeitet. Und es wird nicht nur für<br />

<strong>Krauss</strong><strong>Maffei</strong> ein Vorzeigeobjekt werden. „Für<br />

die Firma Rippert ist das Oberflächenzentrum<br />

bei <strong>Krauss</strong><strong>Maffei</strong> ein sehr gutes Referenzobjekt“,<br />

erklärt Norbert Schmeller. p<br />

08 NEWS<br />

MADE BY KRAUSSMAFFEI 2 ¦ 2009

AUTOMOTIVE COMPETENCE TEAM VON KRAUSSMAFFEI<br />

Kundenmehrwert durch<br />

Branchen-Know-how<br />

Wie bündelt man breites technisches Know-how, um den größten<br />

Kundennutzen zu generieren? <strong>Krauss</strong><strong>Maffei</strong> hat ein sechsköpfiges<br />

Team mit Vertretern aus seinen drei Technologiesparten gebildet, das<br />

die umfassende Branchenkompetenz des Unternehmens in der Automobilindustrie<br />

zusammenführt, um den Kunden optimale Stückkosten<br />

wie auch Differenzierungspotenziale zu sichern.<br />

<strong>Krauss</strong><strong>Maffei</strong> beherrscht die „Technologie hoch<br />

drei“: Spritzgießtechnik, Extrusion und Reaktionstechnik.<br />

Um für die Kunden das Optimum<br />

aus dieser vorhandenen Technologiekompetenz<br />

herauszuholen, ist es entscheidend, Marktsegmente<br />

nicht in erster Linie nach Verfahrenstechniken<br />

zu unterscheiden, sondern nach den jeweiligen<br />

Branchen der Kunden. Wenn man die Fülle<br />

an Materialanforderungen und unterschiedlichen<br />

Verfahren betrachtet – welche Branche wäre wohl<br />

besser geeignet, Vorreiter in der Umsetzung dieses<br />

Konzepts zu sein, als der Automobilsektor? „Genau<br />

diese Überlegung lag auch der Idee zugrunde,<br />

ab dem Sommer 2008 das – wie wir es nennen –<br />

Automotive Competence Team aufzubauen, das<br />

seitdem unser umfangreiches Know-how in der<br />

Automobilbranche noch enger zusammenbringt<br />

und so zusätzlichen Kundenmehrwert schafft“ so<br />

Nicolas Beyl, der das Team leitet.<br />

Pilotbranche Automotive<br />

Der augenscheinlichste, ganz handfeste Vorteil<br />

für diejenigen Kunststoffverarbeiter, die auf<br />

<strong>Krauss</strong><strong>Maffei</strong> als Technologiepartner setzen:<br />

Die Mitarbeiter des Unternehmens beraten sozusagen<br />

technologieneutral. Da das Know-how von<br />

<strong>Krauss</strong><strong>Maffei</strong> alle wesentlichen Technologien abdeckt,<br />

können die Experten des Unternehmens für<br />

jedes Endprodukt und in Abhängigkeit von Faktoren<br />

wie Stückzahl und erwartetem Invest genau die<br />

Das Automotive Competence<br />

Team mit Werner Beckers,<br />

Jochen Mitzler, Josef Renkl,<br />

Frank Dalhaus, Nicolas Beyl<br />

(unten, von links) und<br />

Dr. Thomas Winkelmann<br />

(nicht im Bild).<br />

passende Produktionslösung erarbeiten, die für<br />

den Kunden die höchste Effizienz bedeutet.<br />

Vorteile wie diese, gepaart mit der Fähigkeit von<br />

<strong>Krauss</strong><strong>Maffei</strong>, komplette Produktionssysteme<br />

zu liefern, unterschiedliche Verfahren in einem<br />

Schritt zusammenzufassen und darüber hinaus die<br />

gesamte Prozesskette der Kunststoffverarbeitung<br />

abzudecken, kommen selbstverständlich<br />

den Kunden aller Branchen KONTAKT<br />

zugute, so dass das Automotive<br />

Nicolas Beyl<br />

Competence Team hier in einer Pilot-<br />

Leiter Strategisches<br />

Produktmanagement<br />

funktion für das gesamte Unterneh- Telefon +49/89/8899-1067<br />

men zu sehen ist. p<br />

nicolas.beyl@kraussmaffei.com<br />

PORTRAIT<br />

09

Frank Peters,<br />

Geschäftsführer<br />

Reaktionstechnik.<br />

Liebe Leserinnen und Leser,<br />

10 KEYNOTE | NEWS REACTION<br />

KEYNOTE<br />

„Mit <strong>Krauss</strong><strong>Maffei</strong><br />

erfolgreich neue<br />

Potenziale erschließen“<br />

seit vielen Jahren steht der Name <strong>Krauss</strong><strong>Maffei</strong> für Innovation<br />

und Fortschritt. Als Technologiepartner bieten wir unseren<br />

Kunden mit unserem Know-how und unserer Maschinentechnik<br />

maßgeschneiderte Produktionslösungen aus einer Hand –<br />

von der Produktidee bis zur kundenspezifischen Systemlösung.<br />

Die kontinuierliche Entwicklung neuer Verfahren und Anlagenkonzepte<br />

sorgt dafür, dass wir auch in Zukunft gemeinsam<br />

erfolgreich sein können. Dazu gehört es auch, mit innovativen<br />

Lösungen die Zielmärkte zu erweitern und neue Potenziale zu<br />

erschließen.<br />

Ein gutes Beispiel dafür ist unsere Kompetenz in der Produktion<br />

von Faserverbundbauteilen, die als innovative Lösungen<br />

in ganz neuen Einsatzbereichen zur Anwendung kommen,<br />

etwa in der Bau- und Möbelindustrie. Aus unserem modular<br />

aufgebauten Programm von Serienkomponenten und Spezialentwicklungen<br />

liefern wir dabei für jede Produktionsaufgabe<br />

die maßgeschneiderte Lösung, die technische und wirtschaftliche<br />

Vorteile optimal miteinander verbindet. Das gilt auch für<br />

unsere Hochdrucktechnik zum Dichtraupenauftrag oder dem<br />

neuen Schwerschicht-Sprühverfahren zur Herstellung geräuschdämmender<br />

Teppichelemente.<br />

Unsere auf jede Markt- und Produktanforderung individuell<br />

abgestimmten Anlagenkonzepte verbinden Qualität, Flexibilität<br />

und Produktivität zu kompletten Produktionslösungen mit<br />

hohem Freiheitsgrad. Damit sind unsere Kunden in der Lage,<br />

auch in wirtschaftlich schwierigen Zeiten neue Wege zu beschreiten.<br />

Lassen Sie uns auch in Zukunft zusammen weiter<br />

vorangehen – und so unseren gemeinsamen Erfolg sichern.<br />

In diesem Sinne<br />

Ihr Frank Peters,<br />

Geschäftsführer Reaktionstechnik<br />

HINTERSCHÄUMEN VON INSTRUMENTENTAFELN<br />

Maßgeschneiderte<br />

Produktionslösung<br />

Für die Plastics Components & Modules Automotive<br />

S.p.A. (PCMA), einen führenden italienischen<br />

Kunststoffverarbeiter, hat <strong>Krauss</strong><strong>Maffei</strong> vor Kurzem<br />

eine Anlage zum Hinterschäumen von komplexen<br />

Instrumententafeln für die Automobilindustrie<br />

geliefert. Die inzwischen in Betrieb genommene<br />

Anlage umfasst eine Dosiermaschine des Typs<br />

RIM-Star Compact 40/16 in Verbindung mit vier<br />

Mischköpfen und der PC-Steuerung PUC 07. Zum<br />

Equipment gehören auch vier elektrische Formenträger,<br />

die den Einsatz unterschiedlichster Werkzeuge<br />

erlauben und mit ihren schnellen Öffnungs-,<br />

Schließ- und Neigungsbewegungen für ein Höchstmaß<br />

an Produktivität und Flexibilität sorgen.<br />

„Bei diesem Auftrag<br />

lag der Fokus neben<br />

hohen QualitätsundSicherheitsstandards<br />

auf Flexibilität,<br />

Effizienz und<br />

Bedienfreundlichkeit“,<br />

erklärt<br />

Die neue Anlage sorgt für die Andrew Garnett,<br />

optimale Hinterschäumung Sales Engineer bei<br />

von Instrumententafeln.<br />

<strong>Krauss</strong><strong>Maffei</strong>. „In<br />

enger Zusammenarbeit<br />

mit dem Kunden haben wir eine maßgeschneiderte<br />

technische Lösung für einen optimalen<br />

Produktionsprozess entwickelt.“<br />

Besonders positiv bewertete PCMA die Benutzerfreundlichkeit<br />

der Anlage, aber auch die umfassende<br />

technische Unterstützung durch <strong>Krauss</strong><strong>Maffei</strong><br />

in allen Projektphasen – mit erfreulichen Folgen:<br />

Der Kunststoffverarbeiter hat inzwischen bereits<br />

eine zweite Anlage bestellt, um die Produktivität<br />

und Flexibilität in der Fertigung noch weiter zu<br />

erhöhen. p<br />

KONTAKT<br />

Andrew Garnett<br />

Sales Engineer<br />

Telefon +49/89/8899-2048<br />

andrew.garnett@kraussmaffei.com<br />

MADE BY KRAUSSMAFFEI 2 ¦ 2009

AUSBAU DER KAPAZITÄTEN IN CHINA UND JAPAN<br />

Auf Expansionskurs<br />

in Fernost<br />

<strong>Krauss</strong><strong>Maffei</strong> baut seine Kapazitäten im Bereich<br />

Reaktionstechnik an den Standorten Shanghai/<br />

China und Okazaki/Japan weiter aus. Auf beiden<br />

asiatischen Märkten ist die Reaktionstechnik seit<br />

Jahren bereits erfolgreich vertreten, besonders der<br />

chinesische Markt zeigt trotz der Wirtschaftskrise<br />

ein solides Wachstum. So ist <strong>Krauss</strong><strong>Maffei</strong> in der<br />

chinesischen Automobilindustrie Marktführer für<br />

PUR-Anlagen, auch die Entwicklung der 2006 in<br />

Okazaki gegründeten <strong>Krauss</strong><strong>Maffei</strong> Japan Corporation<br />

verlief außerordentlich erfolgreich. „Mit der<br />

Kapazitätserweiterung für die Prozess- und Bauteilentwicklung<br />

sowie für Fertigung und Werkzeugkonstruktion<br />

werden wir nicht nur der stark gestiegenen<br />

Kundennachfrage gerecht, sondern stellen auch<br />

die Weichen für eine erfolgreiche Positionierung in<br />

einem weiterhin wachsenden Markt“, erklärt Erich<br />

Fries, Area Sales Manager bei <strong>Krauss</strong><strong>Maffei</strong>.<br />

In Shanghai steht der Ausbau der Geschäftsaktivitäten<br />

in den Bereichen Isolation und Tooling-Techno-<br />

DOPPELBANDANLAGEN FÜR ASIEN<br />

Für Sandwichpanele in<br />

höchster Oberflächenqualität<br />

Nur wenige Monate nach der Portfolioerweiterung<br />

um den Bereich Doppelbandanlagen hat ein<br />

asiatischer Kunde bei <strong>Krauss</strong><strong>Maffei</strong> die erste Anlage<br />

zur Herstellung von Sandwichpanelen geordert – ein<br />

wichtiger Auftrag in Millionenhöhe. Die Bauteile<br />

mit PUR-Kern und Stahldeckschichten kommen ab<br />

2010 beim Bau von Industriegebäuden zum Einsatz.<br />

Da ihre Oberflächen vollkommen homogen<br />

ohne jegliche Unregelmäßigkeiten sein müssen, lag<br />

der Fokus bei der Anlagenkonzeption auf höchster<br />

Fertigungspräzision. „Die Gliederplatten des<br />

Doppelbands dürfen keine sichtbaren Markierungen<br />

hinterlassen und es muss eine maximale Parallelität<br />

von Ober- und Unterband gewährleistet sein“, er-<br />

logie im Vordergrund. Dafür zieht die 2001 in Bei der Eröffnung in<br />

Shanghai gegründete <strong>Krauss</strong><strong>Maffei</strong> Machinery Co. Okazaki: Managing<br />

Ltd in ein neues, größeres Gebäude. Am neuen Director Noriyuki Kanoh<br />

Standort steht mehr Platz für Kundenversuche zur und Geschäftsführer<br />

Verfügung, auch der Bereich Fertigung und Werkzeugkonstruktion<br />

wurde erweitert.<br />

Frank Peters.<br />

In Okazaki liegt der Fokus auf dem<br />

Ausbau der Produktionskapazitäten,<br />

NEUE ADRESSEN<br />

gleichzeitig wurde das vorhandene<br />

Shanghai <strong>Krauss</strong><strong>Maffei</strong><br />

Machinery Co. Ltd.<br />

Technikum deutlich vergrößert.<br />

Building 7, No. 1000 Jin Hai Road<br />

Damit lässt sich der stetig wachsende<br />

Kundenkreis auch in Zukunft indi-<br />

Pudong New District, Shanghai<br />

P.R. China 201206<br />

Telefon +86/21/5031 8020<br />

viduell, kompetent und zuverlässig Telefax +86/21/5031 0828<br />

bedienen. Mit diesen Investitionen<br />

<strong>Krauss</strong><strong>Maffei</strong> Japan Corporation<br />

vertieft <strong>Krauss</strong><strong>Maffei</strong> seine Markt- 75-1, Nakata, Ogi, Kota-cho,<br />

präsenz an beiden Standorten, schafft<br />

gleichzeitig aber auch die besten Vor-<br />

Nukata-gun<br />

Aichi 444-0115 Japan<br />

Telefon +81/56456 1241<br />

aussetzungen für steigende Export- Telefax +81/56456 1246<br />

zahlen von in Deutschland hergestellten<br />

Maschinen und Anlagen. p<br />

KONTAKT<br />

Erich Fries<br />

Area Sales Manager<br />

Telefon +49/89/8899-2464<br />

erich.fries@kraussmaffei.com<br />

klärt Dr. Michael Loferer, Leiter des Bereichs Doppelbandanlagen<br />

bei <strong>Krauss</strong><strong>Maffei</strong>. Dafür sorgt ein eigens<br />

entwickelter Doppelbandrahmen, der gleichzeitig auch<br />

eine höchstmögliche Laufruhe der Bänder sicherstellt.<br />

Daneben ermöglichen die speziell für diesen Auftrag<br />

von <strong>Krauss</strong><strong>Maffei</strong> gefertigten Gliederplatten mit nur<br />

minimalen Oberflächentoleranzen die Produktion von<br />

Sandwichelementen in höchster Qualität. Neben diesem<br />

Auftrag liegen <strong>Krauss</strong><strong>Maffei</strong> bereits<br />

weitere bedeutende Millionenaufträge<br />

KONTAKT<br />

für Doppelbandanlagen vor, darunter<br />

Dr. Michael Loferer<br />

Produktionslinien für Dachelemente, Leiter Business Unit Construction<br />

Mineralwollepanele und Kühlzellen- Telefon +49/89/8899-2364<br />

michael.loferer@kraussmaffei.com<br />

elemente. p<br />

NEWS REACTION<br />

11

Für den Automobilzulieferer Lunke Automotive<br />

lieferte <strong>Krauss</strong><strong>Maffei</strong> vor Kurzem eine Dosiermaschine<br />

Nano Hybrid zur Applikation von<br />

Dichtraupen auf Spritzgussteile. Für den seriellen<br />

Dichtungsauftrag ist die Dosiermaschine über ein<br />

Förderband direkt an die beiden bereits vorhandenen<br />

<strong>Krauss</strong><strong>Maffei</strong>-Spritzgussmaschinen und zwei<br />

Linearroboter gekoppelt. Im Kern der Fertigungszelle<br />

führt ein im Auftragsumfang enthaltener ABB-<br />

4600-Industrieroboter die Teile zum fest positionierten<br />

Mischkopf, der die Dichtungsraupe appliziert.<br />

FSK-VERANSTALTUNG BEI KRAUSSMAFFEI<br />

Faszination PUR<br />

Unter dem Motto „Polyurethan zum (Be-)Greifen“<br />

fand am 23. Juni 2009 bei <strong>Krauss</strong><strong>Maffei</strong> ein Praxisworkshop<br />

des Fachverbands Schaumkunststoffe<br />

und Polyurethane e.V. (FSK) statt, zu dem Studenten,<br />

Produktdesigner, Entwickler und Einkäufer<br />

sowie andere PUR-Interessierte eingeladen waren.<br />

Nach der Begrüßung der insgesamt rund 60 Teilnehmer<br />

durch Geschäftsführer Frank Peters folgte<br />

eine Werksführung. Anschließend stellten<br />

Dr. Thomas Mack von der Rühl Puromer GmbH<br />

und Steffen Bauer, Gebietsverkaufsleiter bei<br />

<strong>Krauss</strong><strong>Maffei</strong>, in ihren Vorträgen die PUR-Verarbeitung<br />

vom Rohstoff bis zur Anwendung vor. Die<br />

nachfolgende lebhafte<br />

Diskussion bildete den<br />

Abschluss des gelungenen<br />

Workshops, der<br />

bei allen Teilnehmern<br />

auf überaus positive<br />

Resonanz stieß. p<br />

12 NEWS REACTION<br />

KONTAKT<br />

Steffen Bauer<br />

Gebietsverkaufsleiter<br />

Telefon +49/89/8899-3013<br />

steffen.bauer@kraussmaffei.com<br />

C.A.S.E.-AUFTRAG FÜR LUNKE AUTOMOTIVE<br />

Von 0 auf 3.000 in zehn Wochen<br />

„Das Besondere war die mit nur zehn Wochen<br />

extrem kurze Zeitspanne zwischen Auftragsvergabe<br />

und Produktionsbeginn“, erklärt Thomas Elfroth,<br />

Produktmanager C.A.S.E. bei <strong>Krauss</strong><strong>Maffei</strong>. Außerdem<br />

musste die Produktion von 3.000 Teilen pro Tag<br />

bereits in der ersten Woche nach<br />

Inbetriebnahme sichergestellt sein. KONTAKT<br />

„Aber auch bei seiner ersten PU- Thomas Elfroth<br />

Dosiermaschine konnte sich der<br />

Produktmanager C.A.S.E.<br />

Telefon +49/89/8899-4836<br />

Kunde auf unsere Anlagentechnik thomas.elfroth@kraussmaffei.com<br />

und unser Know-how verlassen.“ p<br />

BAU- UND KONSTRUKTIONSMESSE BIG 5<br />

<strong>Krauss</strong><strong>Maffei</strong> mit<br />

eigenem Stand in Dubai<br />

<strong>Krauss</strong><strong>Maffei</strong> wird auf der diesjährigen Bau- und Konstruktionsmesse<br />

Big 5 vom 23. bis 26. November in Dubai erstmalig<br />

mit einem eigenen Stand vertreten sein. Den Schwerpunkt<br />

des Messeauftritts bildet der Geschäftsbereich Reaktionstechnik<br />

mit dem Focus auf Dämmung und Isolierung.<br />

Die Doppelband-Anlagentechnik von <strong>Krauss</strong><strong>Maffei</strong> zur Herstellung<br />

von Isolationspanelen für den Innen- und Außenbereich<br />

bildet eines der Highlights des Messeauftritts. Produktmuster,<br />

Poster und Präsentationen informieren über das ganze<br />

Spektrum der Isolationspanele, die sich je nach Kundenwunsch<br />

und Einsatzzweck in vielfältigen Stärken, Farben und Formen<br />

sowie mit unterschiedlichen Deckschichten herstellen lassen.<br />

Ein weiterer Messeschwerpunkt ist die <strong>Krauss</strong><strong>Maffei</strong>-Anlagentechnik<br />

zur Isolation von doppelwandigen Rohren<br />

zum Transport von Fernwärme, Wasser, Erdöl oder zur Aufnahme<br />

von Telekommunikationsleitungen. Hier präsentiert<br />

<strong>Krauss</strong><strong>Maffei</strong> seine Anlagentechnik zur PUR-Ausschäumung<br />

der Rohre, deren Inneres so dauerhaft und zuverlässig vor<br />

äußeren Einflüssen geschützt ist. Ein Überblick über PUR-<br />

Anwendungen für den gesamten<br />

Bau- und Konstruktionssektor,<br />

beispielsweise zur Produktion von<br />

KONTAKT<br />

Maximilian Wankerl<br />

Türpanelen oder zur Isolierung<br />

Gebietsverkaufsleiter<br />

von Solarkollektoren, rundet den Telefon +49/89/8899-2691<br />

maximilian.wankerl@kraussmaffei.com<br />

Messeauftritt ab. p<br />

MADE BY KRAUSSMAFFEI 2 ¦ 2009

SCHNELLER, EFFIZIENTER, WIRTSCHAFTLICHER<br />

Dichtraupenauftrag mit<br />

PUR-Hochdrucktechnik<br />

Mit der Hochdrucktechnologie eröffnet <strong>Krauss</strong><strong>Maffei</strong> ganz neue Dimensionen<br />

in der Applikation von Dicht- und Kleberaupen. Der selbstreinigende<br />

Mischkopf MK 3,5/5 ULP 2KVV und die Dosieranlage RIM-Star Nano lassen<br />

sich dabei direkt mit einer Spritzgießanlage zu einer Fertigungszelle kombinieren<br />

– für eine effiziente und wirtschaftliche Produktion im Anlagentakt.<br />

Faserverbundwerkstoffe spielen heute als leichte<br />

und belastbare Bauteile in vielen Anwendungsbereichen<br />

eine immer größere Rolle. Besondere Bedeutung<br />

kommt dabei den Abdichtungen der Bauteile<br />

zu, die einen sicheren und dauerhaften Schutz etwa<br />

gegen das Eindringen von Staub, Wasser oder Öl<br />

gewährleisten müssen. Mit der herkömmlichen<br />

Niederdrucktechnik ist das Aufbringen von leistungsfähigen<br />

Dichtungsraupen jedoch eine komplexe,<br />

zeit- und arbeitsintensive Angelegenheit. Denn<br />

neben der regelmäßig erforderlichen Reinigung des<br />

Mischkopfs, die zu Ausschussmaterial und häufigen<br />

Produktionsunterbrechungen führt, bedingt die<br />

lange Reaktionszeit des Schaumsystems einen erheblichen<br />

Lagerungs- und Logistikaufwand.<br />

Produktion im Anlagentakt<br />

Mit der neuen Hochdrucktechnologie für Dichtund<br />

Kleberaupen, speziell zugeschnitten auf die<br />

Anforderungen der Kleinmengenverarbeitung,<br />

eröffnet <strong>Krauss</strong><strong>Maffei</strong> eine ganz neue Dimension im<br />

Dichtungsauftrag. Zum Einsatz kommen dabei der<br />

selbstreinigende <strong>Krauss</strong><strong>Maffei</strong> Hochdruckmischkopf<br />

MK 3,5/5 ULP 2KVV, der auch bei geringen Durchsatzmengen<br />

die Komponenten optimal miteinander<br />

vermischt, und die <strong>Krauss</strong><strong>Maffei</strong> RIM-Star Nano<br />

Hochdruckdosieranlage, die für einen präzisen und<br />

konstanten Förderstrom der Komponenten sorgt.<br />

„Die PUR-Hochdrucktechnik ermöglicht durch<br />

die selbstreinigenden Mischköpfe eine direkte,<br />

vollautomatische Verkettung von Spritzgießen und<br />

Dichtungsauftrag“, erklärt Thomas Elfroth, Produktmanager<br />

C.A.S.E. bei <strong>Krauss</strong><strong>Maffei</strong>. „Für den<br />

Anwender bedeutet das eine Erhöhung der Produktivität<br />

bei gleichbleibend hoher Fertigungsqualität,<br />

aber auch die Einsparung von Material- und<br />

Logistikkosten.“<br />

KONTAKT<br />

Thomas Elfroth<br />

Produktmanager C.A.S.E.<br />

Telefon +49/89/8899-4836<br />

thomas.elfroth@kraussmaffei.com<br />

Der selbstreinigende<br />

Mischkopf MK 3,5/5<br />

ULP 2KVV sorgt für<br />

einen präzisen Dichtraupenauftrag<br />

etwa<br />

bei Fahrzeugdächern<br />

(unten).<br />

Prozesstechnik aus<br />

einer Hand<br />

Ein weiterer Vorteil der Hochdrucktechnik<br />

von <strong>Krauss</strong><strong>Maffei</strong><br />

für Dicht- und Kleberaupen liegt darin, dass<br />

wesentlich schneller reagierende Schaumsysteme als Die Hochdruckdosier-<br />

im Niederdruckverfahren eingesetzt werden können. anlage RIM-Star Nano<br />

Dank der kürzeren Reaktionszeit lassen sich die Bau- ermöglicht die vollautoteile<br />

bereits kurz nach dem Aufbringen der Dichtung matische Verkettung<br />

weiterverarbeiten.<br />

von Spritzgießen und<br />

<strong>Krauss</strong><strong>Maffei</strong> liefert die Fertigungszellen für den Dichtungsauftrag.<br />

Dichtungs- und Klebeauftrag komplett aus einer<br />

Hand. Das hat den Vorteil, dass die einzelnen Anlagenkomponenten<br />

wie Spritzgießmaschine, Industrieroboter,<br />

PUR-Dosieranlage und Mischkopf optimal<br />

aufeinander abgestimmt sind. Damit erübrigt sich<br />

auch jegliche Schnittstellenproblematik innerhalb der<br />

Fertigungszelle – für schnelles und einfaches Projektmanagement<br />

während der Aufbauphase und anschließend<br />

für höchste Produktivität ohne kostenintensive<br />

Unterbrechungen. p<br />

FEATURE 13

VERBUNDTECHNOLOGIEN FÜR JEDEN EINSATZ<br />

Vielschichtig, wirtschaftlich,<br />

leistungsstark<br />

Faserverbundbauteile kommen als stabile, leichte und vielseitig einsetzbare Produkte<br />

in immer mehr Bereichen zur Anwendung. <strong>Krauss</strong><strong>Maffei</strong> bietet dabei je nach Produktanforderung<br />

die geeignete Verbundtechnologie. made by <strong>Krauss</strong><strong>Maffei</strong> stellt sie<br />

im Überblick vor.<br />

Wirtschaftlich und<br />

vielseitig einsetzbar:<br />

Faserverbundbauteile<br />

made by <strong>Krauss</strong><strong>Maffei</strong>.<br />

14 FOCUS REACTION<br />

Ob Automobilbau, Möbelindustrie, Elektronikbranche<br />

oder weiße Ware: Faserverbundwerkstoffe<br />

kommen als wirtschaftliche und vielseitig einsetzbare<br />

Werkstoffe in immer mehr Bereichen zum<br />

Einsatz. <strong>Krauss</strong><strong>Maffei</strong> bietet für jede Produktanforderung<br />

das richtige Verfahren. „Wir haben das<br />

ganze Spektrum der Verbundtechnologien im Angebot“,<br />

erklärt Josef Renkl, Leiter Forschung und<br />

Entwicklung bei <strong>Krauss</strong><strong>Maffei</strong>. „Dadurch können<br />

wir unsere Kunden verfahrensunabhängig beraten<br />

und maßgeschneiderte Produktionslösungen für den<br />

individuellen Einsatz anbieten“.<br />

Long Fiber Injection Moulding (LFI)<br />

Das von <strong>Krauss</strong><strong>Maffei</strong> entwickelte LFI-<br />

PUR-Verfahren dient zur Fertigung<br />

hochfester und leichter Produkte aus<br />

PUR, Glas, Carbon und Naturfasern.<br />

Ein geschnittenes Glasfaser-Roving wird<br />

am Mischkopf mit PUR benetzt und dann im<br />

offenen Werkzeug verpresst – bei variabler<br />

Faserlänge und -menge.<br />

Vorteile im Überblick<br />

• Kosteneinsparung durch Wegfall der<br />

Halbzeugstufe<br />

• Kombinierbar mit Honeycomb oder ähnlichen<br />

Materialien<br />

• Variable Fasergehalte und -längen, minimaler<br />

Verschnitt<br />

• Oberflächenveredelung durch<br />

Inmould Coating, Folie oder Textilien<br />

Zum Leistungsspektrum von <strong>Krauss</strong><strong>Maffei</strong> gehören<br />

auch der komplette Werkzeugbau für jedes Verfahren<br />

sowie die Einrichtung nachfolgender Verarbeitungsschritte<br />

wie Stanzen oder Fräsen. „Der Kunde<br />

hat in unserem Technikum außerdem die Möglichkeit,<br />

alle Verfahren und Prozesse in der Praxis kennenzulernen“,<br />

erklärt Erich Fries, Produktmanager<br />

Faserverbund bei <strong>Krauss</strong><strong>Maffei</strong>. „Wir führen den<br />

Kunden dabei durch den gesamten Produktionszyklus<br />

– von der ersten Machbarkeitsstudie über<br />

den Anlagenbau bis zur Serienproduktion mit<br />

anschließendem Support und Service.“ p<br />

Fiber Composite Spraying (FCS)<br />

Das FCS-Verfahren eignet sich optimal für die<br />

Verarbeitung von PUR, Glas und Carbon für<br />

Bauteile mit hoher Biegesteifigkeit bei geringem<br />

Gewicht, speziell für Kleinserien und große<br />

Formteile. Nach der Mischung der Komponenten<br />

im 4-K-Mischkopf werden<br />

die Fasern als einzelne<br />

Schichten aufgetragen.<br />

Vorteile im Überblick<br />

• Kosteneinsparung durch Wegfall des Formenträgers<br />

• Kombinierbar mit Sandwichbauweise in<br />

variablen Schichtstärken und -materialien<br />

• Variable Fasergehalte und -längen,<br />

minimaler Verschnitt<br />

• Oberflächenveredelung durch<br />

Inmould Coating, Folie oder Textilien

Reinforced Reaction Injection Moulding<br />

(RRIM)<br />

Das RRIM-Verfahren eignet sich zur Verarbeitung<br />

von PUR, Glas und Wollastonit. Die<br />

niedrigen Komponentenviskositäten ermöglichen<br />

die Herstellung komplexer, dünnwandiger<br />

und großflächiger Bauteile mit hoher Festigkeit.<br />

Der hohe Automatisierungsgrad macht dieses<br />

Verfahren besonders wirtschaftlich.<br />

Vorteile im Überblick<br />

• Wirtschaftliche Teilefertigung durch hohen<br />

Automatisierungsgrad<br />

• Kurze Zykluszeiten durch hochreaktive<br />

Komponenten<br />

• Hohe Schlagzähigkeit und Temperaturbeständigkeit<br />

• Ausbildung lackierfähiger Oberflächen<br />

Structural Composite Spraying (SCS)<br />

Das SCS-Verfahren kombiniert PUR, Glas, Sisal<br />

oder Flachs zu leichten Bauteilen mit hoher<br />

Biegesteifigkeit, wie beispielsweise<br />

Ladeböden oder<br />

Hutablagen. Nach dem<br />

Besprühen des vorab<br />

erstellten Sandwiches<br />

mit dem Reaktionsgemisch<br />

erfolgen das Einlegen in das Werkzeug und das<br />

anschließende Verpressen.<br />

Vorteile im Überblick<br />

• Geringer PUR-Einsatz durch gleichmäßige<br />

Benetzung<br />

• Bauteile mit geringem Gewicht und hoher<br />

Biegesteifigkeit<br />

• Verarbeitung auch von natürlichen Fasern<br />

• Kombinierbar mit Sandwichbauweise in<br />

variablen Schichtstärken und -materialien<br />

Structural Reaction Injection Moulding<br />

(SRIM)<br />

Das SRIM-Verfahren verarbeitet PUR und Glas<br />

in Verbindung mit Preforms zu hochfesten Bauteilen,<br />

die Endlosfaserverstärkung ermöglicht<br />

dabei die Fertigung besonders großflächiger<br />

Teile. Nach dem Einlegen der Glasmatten erfolgt<br />

der Eintrag in das geöffnete Werkzeug und das<br />

Verpressen zum Bauteil.<br />

Vorteile im Überblick<br />

• Endlosfaserverstärkung für großflächige<br />

Bauteile<br />

• Gezielte Faserausrichtung für variable<br />

Festigkeitsgestaltung<br />

• Ausbildung hoher mechanischer Eigenschaften<br />

• Flexibel einsetzbar, kostengünstige<br />

Produktion<br />

Resin Transfer Moulding (RTM)<br />

Beim RTM-Verfahren werden Epoxydharz<br />

und Glas zu hochfesten Strukturbauteilen<br />

mit bis zu 70 Prozent Glasfasergehalt<br />

verarbeitet. Der Eintrag der zugeschnittenen<br />

Glasmatten in das geschlossene Werkzeug kann<br />

auch vakuumunterstützt erfolgen. Das Verfahren<br />

eignet sich besonders für die Verarbeitung<br />

schneller Systeme.<br />

Vorteile im Überblick<br />

• Hohe mechanische Eigenschaften, auch<br />

direktional<br />

• Hochfeste Struktur durch gezielte Faserausrichtung<br />

• Vakuumgestützter Eintrag in das<br />

geschlossene Werkzeug<br />

• Temperaturüberwachte Epoxydharzverarbeitung<br />

Unten: Querschnitt<br />

durch eine Hutablage mit<br />

Honeycomb-Kern: Durch<br />

die Sandwichbauweise<br />

entstehen besonders<br />

stabile Faserverbundbauteile.<br />

KONTAKT<br />

Erich Fries<br />

Produktmanager Faserverbund<br />

Telefon +49/89/8899-2464<br />

erich.fries@kraussmaffei.com<br />

Josef Renkl<br />

Leiter Forschung und<br />

Entwicklung Reaktionstechnik<br />

Telefon +49/89/8899-3288<br />

josef.renkl@kraussmaffei.com<br />

FOCUS REACTION<br />

15

Sandwich Structured<br />

Composite Panels finden<br />

besonders im Fertighausbau<br />

ein großes Anwendungspotenzial.<br />

Individuelle Auftragstechniken<br />

sorgen für höchste<br />

Qualität, etwa bei Dekorplatten<br />

für den Möbelbau<br />

(unten).<br />

16 FEATURE<br />

SANDWICH STRUCTURED COMPOSITE PANELS<br />

Innovative Lösungen<br />

für neue Einsatzgebiete<br />

Mit der Erweiterung der Doppelbandtechnik auf Sandwich Structured<br />

Composite Panels bietet <strong>Krauss</strong><strong>Maffei</strong> nun auch Anlagen für die kontinuierliche<br />

Produktion von mehrschichtig strukturierten Sandwichplatten. Damit<br />

lassen sich unterschiedlichste Platten mit neuartigen Werkstoffeigenschaften<br />

herstellen – für den innovativen Einsatz in ganz neuen Anwendungsgebieten.<br />

Vor Kurzem hat die Reaktionstechnik von<br />

<strong>Krauss</strong><strong>Maffei</strong> ihr Produktportfolio im Bereich Doppelbandanlagen<br />

um die Produktionstechnik von Sandwich<br />

Structured Composite Panels (SSCP) erweitert.<br />

Dies sind mehrschichtig strukturierte Platten,<br />

die aus mindestens zwei dünnen Deckschichten,<br />

einem Kernmaterial sowie dem entsprechenden<br />

Verbundmaterial bestehen. Je nach Anwendungsbereich<br />

können dabei die unterschiedlichsten Kernmaterialien<br />

und Deckschichten miteinander kombiniert<br />

werden. „Mit der Erweiterung auf Sandwich<br />

Structured Composite Panels lassen sich Platten mit<br />

völlig neuen Werkstoffeigenschaften herstellen“,<br />

erklärt Dr. Michael Loferer, Leiter des Bereichs<br />

Bau bei <strong>Krauss</strong><strong>Maffei</strong>. „Damit bietet <strong>Krauss</strong><strong>Maffei</strong><br />

innovative Lösungen für ganz neue Einsatzbereiche,<br />

speziell für die Bau- und Möbelindustrie.“<br />

Potenziale in der Bau- und Möbelindustrie<br />

Neben den herkömmlichen Panelen zur Kälte- und<br />

Wärmeisolierung lassen sich so auch Fassadenelemente<br />

etwa aus lackierten Aluminiumblechen und<br />

einem PE- oder PVC-Kern fertigen. Auch Wabenoder<br />

Leichtbauplatten sowie hochfeste Konstruktionsplatten<br />

gehören<br />

zum neuen Produktportfolio.<br />

Besonders<br />

interessant sind auch<br />

Fertighauselemente in<br />

Form von selbsttragendenStänderwandelementen<br />

aus OSB-Platten<br />

mit Polyurethankern.<br />

„Gerade im Fertighausbau sehen wir für diese Produkte<br />

ein großes Anwendungspotenzial“, so Michael<br />

Loferer. „Die Platten lassen sich sehr wirtschaftlich<br />

herstellen und verkürzen die Bauzeit, bieten gleichzeitig<br />

aber eine optimale Dämmung.“ Für die Möbelindustrie<br />

und die individuelle Innenraumgestaltung<br />

bieten sich Möbel- und Dekorplatten mit PU- oder<br />

XPS-Kernen und vielfältigen Deckschichten an.<br />

Individuelle Auftragstechnik<br />

Herzstück der <strong>Krauss</strong><strong>Maffei</strong>-Anlagentechnologie<br />

zur Produktion von Sandwich Structured Composite<br />

Panels ist die Auftragstechnik des Schichtverbunds.<br />

<strong>Krauss</strong><strong>Maffei</strong> bietet mit dem Oszillationsportal,<br />

der Sprühtechnologie, der Spritztechnologie<br />

und der LFI-Technik insgesamt vier verschiedene<br />

Auftragstechniken für unterschiedlichste Panele in<br />

hochwertiger und gleichbleibender Qualität. „Ob<br />

Möbelplatte oder Fertighauselement – <strong>Krauss</strong><strong>Maffei</strong><br />

hat das Know-how für sämtliche Verfahren und<br />

bietet eine individuelle, auf die jeweiligen Produktanforderungen<br />

zugeschnittene Anlagentechnik an“,<br />

so Dr. Michael Loferer. „Der Kunde erhält dabei<br />

die komplette Lösung aus einer Hand, von der<br />

Produktentwicklung über die Auswahl des richtigen<br />

Verfahrens bis zur Lieferung und Inbetriebnahme<br />

der gesamten Linie.“ p<br />

KONTAKT<br />

Dr. Michael Loferer<br />

Leiter Business Unit Construction<br />

Telefon +49/89/8899-2364<br />

michael.loferer@kraussmaffei.com<br />

MADE BY KRAUSSMAFFEI 2 ¦ 2009

NEUES SCHWERSCHICHT-SPRÜHVERFAHREN<br />

Für passgenauen Schallschutz<br />

Zur Herstellung geräuschdämmender Teppichelemente hat<br />

<strong>Krauss</strong><strong>Maffei</strong> ein neues Sprühverfahren entwickelt, das<br />

einen individuell an die jeweiligen Geräuschanforderungen<br />

angepassten Schwerschichtauftrag ermöglicht. Das<br />

besonders wirtschaftliche Verfahren erlaubt gleichzeitig<br />

die flexible Beschichtung hochkomplexer Bauteilgeometrien<br />

auf einer Anlage.<br />

In der Automobilindustrie geht der Trend immer<br />

mehr zur individuellen Fahrzeugausstattung mit<br />

erhöhtem Komfort in der Fahrgastzelle. Eine<br />

besondere Rolle spielt dabei die Dämpfung des<br />

Geräuschpegels im Innenraum, die bisher meist<br />

durch einzeln zugeschnittene und aufgepresste<br />

Schwerschichtmatten erfolgte. Das aufwendige und<br />

kostenintensive Verfahren erforderte umfangreiche<br />

Form- und Schnittwerkzeuge, die meist nur für<br />

einen Teppichtyp einsetzbar waren.<br />

Variable Schichtdicken<br />

<strong>Krauss</strong><strong>Maffei</strong> hat nun ein neues Verfahren zur<br />

Herstellung geräuschdämmender Teppichelemente<br />

entwickelt, das durch das Sprühen im offenen<br />

Werkzeug klare verfahrenstechnische und wirtschaftliche<br />

Vorteile bietet. Es ermöglicht bei niedrigen<br />

Material- und Werkzeugkosten die flexible und<br />

passgenaue Fertigung individueller Schwerschichtteppiche<br />

aus Polyurethan und Bariumsulfat.<br />

„Mit dem Sprühverfahren lassen sich hochdämmende<br />

Teppichelemente herstellen, die bei gleichem<br />

Flächengewicht und gleichen Dämpfungseigenschaften<br />

weitaus dünner als herkömmliche Elemente<br />

sind“, erklärt Olaf Ludwig, Leiter der Projektierung<br />

bei <strong>Krauss</strong><strong>Maffei</strong>. „Die Schichtdicke kann<br />

dabei individuell auf einzelne Bauteilbereiche und<br />

die Geräuschquellen angepasst werden – das spart<br />

Material und reduziert das Bauteilgewicht.“<br />

Für den zielgenauen und präzisen Auftrag der<br />

Schwerspatschicht auf den vorgeformten Teppich<br />

sorgt ein spezieller Sprühkopf, der auf einem Industrieroboter<br />

montiert ist. Dadurch sind auch die fle-<br />

xible Beschichtung von unterschiedlich komplexen<br />

Bauteilgeometrien sowie das Fertigen von verschiedenen<br />

Teppichen auf einer Linie möglich.<br />

Im Einsatz für BMW<br />

Das neue Sprühverfahren kam erstmals bei der<br />

Dura Bayern GmbH zum Einsatz. Mit der Anlage<br />

von <strong>Krauss</strong><strong>Maffei</strong> stellt der Automobilzulieferer<br />

geräuschdämmende Teppichelemente für verschiedene<br />

BMW-Fahrzeugtypen her.<br />

In einem ersten Schritt werden die vorgeformten,<br />

konturierten Teppiche mit einer Schwerspatschicht<br />

versehen, bevor sie in der nächsten <strong>Krauss</strong><strong>Maffei</strong>-<br />

Anlage rückseitig mit PUR-Weichschaum aufgeschäumt<br />

werden.<br />

Beide Schichten sind<br />

dabei individuell sowohl<br />

an das Blechkleid<br />

der Fahrzeuge als auch<br />

an die auftretenden Geräuschquellen<br />

angepasst<br />

– für maßgeschneiderten,<br />

passgenauen<br />

Schallschutz. p<br />

KONTAKT<br />

Olaf Ludwig<br />

Leiter Projektierung<br />

Telefon +49/89/8899-2130<br />

olaf.ludwig@kraussmaffei.com<br />

Der Mischkopf<br />

MK 10P-2K-F-PSM<br />

ermöglicht die wirtschaftliche<br />

Produktion<br />

von passgenauen<br />

Schallschutzschichten<br />

aus hochgefüllten<br />

Polyurethanen.<br />

FEATURE<br />

17

MODIFIZIERTES LFI-VERFAHREN BEI CAMOPLAST<br />

Spezielle PUR-Formel für<br />

große, hochfeste Leichtbauteile<br />

Zusammen mit <strong>Krauss</strong><strong>Maffei</strong> und Bayer MaterialScience entwickelte der in der<br />

kanadischen Provinz Québec ansässige Geschäftsbereich Composite von Camoplast Inc.<br />

ein neues Verfahren: Es beruht auf der Long Fiber Injection (LFI) von <strong>Krauss</strong><strong>Maffei</strong> und<br />

erlaubt es, auch sehr große Teile besonders wirtschaftlich herzustellen. Camoplast fertigt<br />

damit Rumpfschalen für motorisierte Wassersportgeräte, die als Jet-Boote oder im<br />

Englischen als Personal Watercraft (PWC) bezeichnet werden.<br />

Seit Sommer 2009<br />

stellt Camoplast<br />

Rumpfschalen für<br />

Jet-Boote im CLF-Verfahren<br />

her. Integrierte<br />

Verstärkungsrippen<br />

erhöhen die Festigkeit<br />

dieses Leichtbauteils.<br />

18 APPLICATION<br />

Ein führender Hersteller von PWC hatte eine ganz<br />

besondere Anforderung an seinen Lieferanten<br />

Camoplast: eine Rumpfschale zu entwickeln, die<br />

leichter ist als bisher – ohne an Festigkeit einzubüßen<br />

–, die zudem die Fahrleistungen des PWC<br />

verbessert und überdies auch noch Kosten spart.<br />

Camoplast fand die Lösung im LFI-Verfahren von<br />

<strong>Krauss</strong><strong>Maffei</strong> in Verbindung mit einer neuartigen<br />

Rezeptur des Polyurethansystems Baydur 814 von<br />

Bayer MaterialScience. Der PWC-Rumpf mit Maßen<br />

von rund 360 mal 90 Zentimetern bildet die<br />

erste Applikation dieser speziellen Technologie.<br />

Verfahren abgestimmt auf die Applikation<br />

Traditionell werden PWC-Rumpfschalen im<br />

Sheet-Moulding-Compound-Verfahren – SMC –,<br />

also durch Verarbeitung von glasfaserverstärktem<br />

Polyesterharz, hergestellt. Camoplast untersuchte<br />

eine Reihe alternativer Fertigungsmethoden und<br />

Materialien, um schließlich festzustellen, dass sich<br />

die Vorgaben seines Kunden am besten mittels einer<br />

Adaption des LFI-Verfahrens umsetzen ließen: eine<br />

Rumpfschale, die fest und leicht ist, zudem ein<br />

exzellentes Oberflächenfinish aufweist und Produktionskosten<br />

spart. Beim LFI-Verfahren werden in<br />

einem einzigen Arbeitsschritt Glasfasern gleichzeitig<br />

mit dem PUR in die Form eingebracht. Der PUR-<br />

Mischkopf ist mit einer Schneidevorrichtung für<br />

die Fasern ausgestattet und auf einem Roboterarm<br />

montiert. Während des Eintragsvorgangs bewegt<br />

dieser sich über der offenen Kavität. Anschließend<br />

wird die Form geschlossen, um dem Teil seine<br />

endgültige Form zu verleihen. Eine ganz besondere<br />

Herausforderung galt es zu meistern, um erstmals<br />

ein Teil in der Größe<br />

einer PWC-Rumpfschale<br />

in diesem Verfahren herzustellen:<br />

die ausgesprochen<br />

kurze Härtezeit von<br />

PUR. Camoplast stellte<br />

sich dieser Aufgabe<br />

gemeinsam mit seinem<br />

Technologiepartner<br />

<strong>Krauss</strong><strong>Maffei</strong> sowie<br />

dem Materialhersteller<br />

Bayer MaterialScience<br />

und entwickelte CLF, die<br />

Camoplast Long-Fiber-<br />

Technologie. Um die Idee<br />

MADE BY KRAUSSMAFFEI 2 ¦ 2009

Wirklichkeit werden zu lassen und die Fertigung der<br />

hochfesten Strukturteile zu ermöglichen, modifizierte<br />

<strong>Krauss</strong><strong>Maffei</strong> das bewährte LFI-Verfahren,<br />

indem die Glasaustragsmenge von 180 auf 300<br />

Gramm pro Sekunde nahezu verdoppelt wurde.<br />

Gleichzeitig entwickelte Bayer MaterialScience eine<br />

einzigartige PUR-Formulierung, deren Härtezeit<br />

mit 60 Sekunden deutlich länger ist als die zehn<br />

Sekunden traditioneller Rezepturen. So können<br />

PUR und Glasfasern auch in enge Zwischenräume<br />

fließen, was notwendig ist, um Teile mit integrierten<br />

Verstärkungsrippen auszuformen.<br />

Festigkeit und Leichtbau vereint<br />

PUR anstelle des traditionellen glasfaserverstärkten<br />

Polyesters für die Fertigung der Rumpfschale<br />

zu verwenden, hat für den Hersteller ebenso<br />

Vorteile wie für den Endkunden. PUR weist eine<br />

geringere Dichte auf, macht das ganze Fahrzeug<br />

leichter und kann so sein Beschleunigungsvermögen<br />

erhöhen. In der konkreten Anwendung wiegt<br />

die im CLF-Verfahren hergestellte Rumpfschale<br />

30 Prozent weniger als das Vorgängerprodukt.<br />

„Der Rumpf ist das größte, aber auch das verwundbarste<br />

Teil eines PWC, da er auf die Wellen<br />

aufschlägt, was ihn brechen lassen könnte“,<br />

erklärt Yves Carbonneau, Konstruktionsleiter<br />

bei Camoplast. „Um die bestmöglichen Fahreigenschaften<br />

zu erzielen, muss das Teil über eine<br />

optimierte strukturelle und mechanische Charakteristik<br />

verfügen und dennoch leichtgewichtig sein.<br />

Wir verwenden leichtes Material sowie integrierte<br />

Verstärkungsrippen. So erreichen<br />

wir die Stärke, die notwendig ist,<br />

um auch großen Wellen zu trotzen<br />