Einbauanl Nadel 000.037 0#76D11 - GÜNTHER Hot Runner ...

Einbauanl Nadel 000.037 0#76D11 - GÜNTHER Hot Runner ...

Einbauanl Nadel 000.037 0#76D11 - GÜNTHER Hot Runner ...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Einbauinformation<br />

<strong>GÜNTHER</strong> Bedingungen<br />

Unsere anwendungstechnische Beratung in Wort,<br />

Schrift und durch Versuche erfolgt nach bestem<br />

Wissen, gilt jedoch nur als unverbindlicher Hinweis<br />

und befreit Sie nicht von der eigenen Prüfung der von<br />

uns gelieferten Produkte auf ihre Eignung für die<br />

beabsichtigten Verfahren und Zwecke.<br />

Anwendung und Verwendung der Produkte erfolgen<br />

außerhalb unserer Kontrollmöglichkeiten und liegen<br />

daher ausschließlich in Ihrem Verantwortungsbereich.<br />

Sollte dennoch eine Haftung in Frage kommen, so ist<br />

diese für alle Schäden auf die Fälle einer vorsätzlichen<br />

oder grob fahrlässigen Pflichtverletzung beschränkt<br />

und auf den Wert der von uns gelieferten und von<br />

Ihnen eingesetzten Ware begrenzt. Entsprechend der<br />

gesetzlichen Regelung sind von der Haftungsbeschränkung<br />

ausgenommen vorsätzliche oder fahrlässige<br />

Pflichtverletzungen von uns oder eines gesetzlichen<br />

Vertreters oder eines Erfüllungsgehilfen, die Schäden<br />

aus der Verletzung des Lebens, des Körpers oder der<br />

Gesundheit zur Folge haben.<br />

Selbstverständlich gewährleisten wir die einwandfreie<br />

Qualität unserer Produkte nach Maßgabe unserer allgemeinen<br />

Verkaufs- und Lieferbedingungen.<br />

<strong>GÜNTHER</strong> Heisskanaltechnik GmbH<br />

Auf unserer Homepage www.guenther-hotrunner.com<br />

finden Sie viele Informationen rund um das Thema<br />

Heißkanaltechnik u.a. eine Anwendungsdatenbank mit<br />

über 2.700 Anwendungen.<br />

Einstiegsseite <strong>GÜNTHER</strong> Anwendungsdatenbank<br />

Einbauinformation<br />

<strong>Nadel</strong>verschluss DKM/N<br />

Betriebsspannung: 230 V<br />

Mögliche Fehlerursachen für <strong>Nadel</strong>verschlusssysteme<br />

Die <strong>Nadel</strong> fährt nicht geschlossen in die Endposition, dadurch entsteht ein hoher Angussrest am Artikel.<br />

Der zylindrische Anteil im Anspritzpunkt ist zu groß<br />

Beispiel: 5NHT soll 0,3 mm<br />

Maßnahme:<br />

Prüfen mittels Messkugel, gegebenenfalls nach erodieren<br />

Zu lange Nachdruckzeit<br />

Beispiel: Das Material im Anspritzpunktbereich ist beim Schließen der <strong>Nadel</strong> bereits kalt<br />

Maßnahme:<br />

Änderung der Einstellparameter<br />

Falsches Ansteuerungssignal der Steuerung<br />

Beispiel: Der Befehl „<strong>Nadel</strong> schließen“ kommt zu spät oder zum falschen Zeitpunkt<br />

Maßnahme:<br />

Prüfen des Ansteuerungssignals, gegebenenfalls Programmablauf ändern<br />

Der Mechanismus ist durch Verschmutzung oder Beschädigung blockiert<br />

Beispiel: Abgebrochene Metallteile, Späne o. ä.<br />

Maßnahme:<br />

Prüfen der Mechanik, bzw. reinigen oder instandsetzen<br />

Der Druck zum Schließen der <strong>Nadel</strong> ist zu gering.<br />

Beispiel: Pneumatisch 5 bar, hydraulisch 25 bar.<br />

Maßnahme:<br />

Erhöhung des Drucks bis „pneumatisch max. 8 bar, hydraulisch max. 40 bar“<br />

<strong>GÜNTHER</strong> <strong>Nadel</strong>verschlusstechnik<br />

Hohe optische Anforderungen, Zykluszeit-Verkürzungen,<br />

geringste Scherbeanspruchung, große Angusspunkt-<br />

Querschnitte, hierfür heißt die richtige Antwort: <strong>Nadel</strong>verschlusstechnik.<br />

Die Einzeldüsen werden pneumatisch (8 bar max.) oder<br />

hydraulisch (40 bar max.) betrieben. Die Zylinder sind<br />

außenliegend angeordnet. Die neue innovative Gestaltung<br />

der konturgebenden <strong>Nadel</strong>führung und die optimierte<br />

Verschlussnadel erlauben ein berührungsloses und verschleißarmes<br />

verschließen des Angusses<br />

Beispiel:<br />

Die <strong>Nadel</strong>n sind falsch justiert oder die Kontermutter der Einstellschraube hat sich gelöst.<br />

Maßnahme:<br />

Nachjustieren der <strong>Nadel</strong> bzw. fixieren der Kontermutter<br />

Beispiel:<br />

Maßnahme:<br />

Die pneumatischen bzw. hydraulischen Anschlussleitungen sind vertauscht „öffnen – schließen“.<br />

Leitungen tauschen<br />

<strong>000.037</strong> 08/05 D<br />

<strong>000.037</strong> 08/05 D<br />

Technische Änderungen vorbehalten<br />

<strong>GÜNTHER</strong> Heisskanaltechnik GmbH<br />

Industriegebiet Nord • Sachsenberger Straße 1<br />

35066 Frankenberg/Eder<br />

Telefon +49(0)6451 5008-0 • Telefax +49(0)6451 5008-50<br />

info@guenther-heisskanal.de • www.guenther-hotrunner.com

Einbauinformation<br />

<strong>GÜNTHER</strong> Heisskanaltechnik GmbH<br />

Einbauinformation<br />

<strong>GÜNTHER</strong> Heisskanaltechnik GmbH<br />

Konstruktive Hinweise<br />

1. Verschraubung Aufspannplatte zur Formplatte sollte<br />

wie folgt vorgenommen werden:<br />

a. Min. 2 x M10 pro Heißkanaldüse bzw. 2 x M10<br />

pro 100 mm.<br />

b. Dazu ist die Verschraubung möglichst nahe am<br />

Verteiler mit einer Festigkeitsklasse von min. 10.9<br />

vorzusehen.<br />

2. a. Wir empfehlen die Ausnehmung für den konventionellen<br />

Verteiler auf ca. 10 mm umlaufend.<br />

b. Bitte ausreichende Verschraubung der Formplatten<br />

in Düsennähe vorsehen.<br />

c. Die Thermo- und Stromkabel für Düsen und Verteiler<br />

nicht in unmittelbarer Nähe des konventionellen<br />

Verteilers verlegen.<br />

d. Zusätzlich ist eine Isolierung durch einen Glasfaserschlauch<br />

möglich.<br />

e. Eine Kühlung der Aufspannplatte und der Rahmenplatte<br />

ist dringend zu empfehlen. Damit wird eine<br />

Wärmedehnung der Düsenseite vermieden.<br />

f. Ebenfalls ist für eine ausreichende und separate<br />

Temperierung im Anschnittbereich zu sorgen.<br />

g. Zum Lieferumfang des Heißkanalsystems gehören<br />

nur die in der Stückliste und Auftragsbestätigung<br />

aufgeführten Elemente.<br />

h. Beachten Sie bitte die Einbauhinweise und Maßangaben<br />

in unserem Hauptkatalog.<br />

i. Aufgrund der Wärmekonfektion ist das Anbaugehäuse<br />

nicht direkt auf das Werkzeug zu montieren<br />

(ausreichend lange Distanzhülsen verwenden).<br />

3. a. Die Wahl des Anspritzpunktdurchmessers ist abhängig<br />

von dem zu verarbeitenden Material und<br />

dem Artikelgewicht. Hierzu nehmen Sie bitte<br />

Kontakt mit unserer anwendungstechnischen<br />

Beratung auf.<br />

b. Eine spätere Optimierung des Anspritzpunktdurchmessers<br />

kann nicht ausgeschlossen werden!<br />

Anwendung<br />

1. a. Zur Reinigung der Düsen, dürfen diese nicht über<br />

500°C aufgeheizt werden!<br />

b. Falls auf eine Düsenverschraubung verzichtet wird,<br />

darf keine der Düsen im Betriebszustand abgeschaltet<br />

werden. Dies könnte wegen der fehlenden<br />

Vorspannung zur Leckage führen!<br />

c. Achtung: <strong>Nadel</strong>härte 64 +/-2 HRC / TiN beschichtet.<br />

Bitte beachten Sie hier die Auswahl des Materials<br />

für die Einsätze.<br />

Tabelle Wärmedehnspalt „K“<br />

2<br />

d. Empfehlung: Der Hubmechanismus sollte ca. alle<br />

500.000 Schuss gewartet (gereinigt) werden!<br />

Dies ist eine ca. Angabe und stark abhängig von<br />

dem zu verarbeiteten Material bzw. der Anwendung.<br />

e. Die Größe des Pneumatik-Ventils im Bezug auf den<br />

Durchfluss in L/min. hat sehr großen Einfluss auf<br />

das „Öffnen der <strong>Nadel</strong>n“. Bitte kontaktieren Sie bei<br />

weiteren Rückfragen unsere Anwendungstechnik.<br />

f. Wir empfehlen bei Druckluft den Einsatz einer<br />

Wartungseinheit mit Druckluftöler.<br />

Hierdurch kann die Lebensdauer der Dichtringe<br />

positiv beeinflusst werden.<br />

g. Bitte beachten Sie hierzu die technischen Hinweise<br />

in unserem Hauptkatalog.<br />

h. Achtung! Hinweis zu Korrosionsschutzmitteln<br />

Um Korrosion an Heißkanalwerkzeugen vorzubeugen,<br />

werden diese oft mit LUSIN PROTECT G11<br />

und O45 der Fa. Klüber Korrosionsschutzmitteln<br />

eingesprüht. Das Korrosionsschutzmittel LUSIN<br />

PROTECT G11 und O45 der Fa. Klüber bilden durch<br />

Erwärmen eine elektrisch isolierende Schicht (wie<br />

Lack).<br />

Das Korrosionsschutzmittel besitzt die Eigenschaft in<br />

feinste Haarrisse und Winkel einzudringen, deshalb kann<br />

es dazu kommen, dass die Kontakte des Thermosteckers<br />

bei Heißkanaldüsen isoliert werden und dadurch Probleme<br />

auftreten. Beim Besprühen der Heißkanalbauteile<br />

ist darauf zu achten, dass Stecker für Thermofühler- und<br />

Stromanschluss vor dem Einsprühen abgedeckt oder<br />

abgeklebt werden müssen, damit diese nicht mit eingesprüht<br />

werden.<br />

Wärmedehnspalt „K“<br />

Das für die Wärmeausdehnung erforderliche Maß “K” ist<br />

durch Überschleifen der Druckstücke (12 +0,1 mm)<br />

sicherzustellen! Ermitteln Sie die Differenz zwischen der<br />

Höhe des Verteilersystems und der Höhe der Rahmenplatte<br />

im montierten Zustand!<br />

Achtung: Für die Ermittlung des Wärmedehnspaltes darf<br />

der Metall-O-Ring am Düsenkopf nicht eingelegt sein!<br />

∆ T gibt die Temperaturdifferenz zwischen der Verarbeitungs-<br />

und der Formtemperatur an!<br />

Verteilerhöhe ∆ T[°C] 100 150 200 250 300 350<br />

36 mm K (mm) 0,021 0,059 0,098 0,137 0,177 0,217<br />

46 mm K (mm) 0,033 0,078 0,124 0,170 0,218 0,264<br />

<strong>000.037</strong> 08/05 D<br />

<strong>000.037</strong> 08/05 D<br />

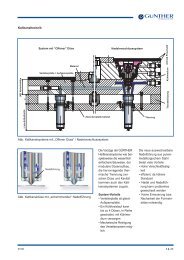

Die neue <strong>GÜNTHER</strong> <strong>Nadel</strong>führung aus pulvermetallurgischem<br />

Stahl gewährleistet einen wirtschaftlichen und<br />

nahezu verschleißfreien Betrieb. Während der Verschlussbewegung<br />

der <strong>Nadel</strong> wird diese zuerst über eine konische<br />

Führung zentriert, bis die <strong>Nadel</strong> vollständig und präzise in<br />

die zylindrische Führung eintaucht (bis auf die Achse der<br />

Angussbohrung).<br />

Ein weiterer Pluspunkt ist die 2Teilung von <strong>Nadel</strong>führung<br />

und Düsenrohr. Im Bedarfsfall kann die <strong>Nadel</strong>führung<br />

ohne grossen Aufwand gewechselt werden.<br />

Die <strong>Nadel</strong>führung steht in 2 Ausführungen zur Verfügung.<br />

Die <strong>Nadel</strong>führung mit der Bezeichnung LA taucht bis auf<br />

den Artikel durch und ist konturgebend, die Abdichtung<br />

erfolgt an der Kavitätenplatte (sie ist besonders für verschleißende<br />

Materialien zu empfehlen.).<br />

Die <strong>Nadel</strong>führung VA ist empfehlenswert wenn es um die<br />

freie Gestaltung der Artikeloberfläche geht, da die <strong>Nadel</strong>führung<br />

kürzer ist und etwas zurücksteht.<br />

Zu beachten ist: dass die Führung und die Abdichtung der<br />

<strong>Nadel</strong> im Werkzeug absolut konzentrisch sein muss,<br />

damit eine optimale Abdichtung erreicht wird.<br />

Die Vorteile:<br />

- hohe Lebensdauer<br />

- Verschleißteile problemlos austauschbar<br />

- kurze Zykluszeiten<br />

hervorragende und überstandsfreie Angussqualität<br />

- keine Erneuerung bzw. Nacharbeit der Formeinsätze<br />

notwendig<br />

- sehr gute optische Oberflächenqualität geringe<br />

Scherbeanspruchung.<br />

Hinweise zur Einstellung der <strong>Nadel</strong>n bei Einzelnadelzylinder/<br />

oder Mehrfach-<strong>Nadel</strong>verschlusssystem<br />

1. Voraussetzung: Das System bzw. das Werkzeug ist<br />

komplett montiert und verkabelt.<br />

Der Schließmechanismus befindet sich in Position<br />

„geschlossen“ und die <strong>Nadel</strong>n sind etwas zurück<br />

gedreht.<br />

2. Das Werkzeug wird an die Regeltechnik und zur<br />

Temperierung angeschlossen.<br />

3. Aufheizen des Heißkanals auf Verarbeitungstemperatur.<br />

Aufheizen des Werkzeugs auf die Werkzeugtemperatur.<br />

4. a. Einzelnadelzylinder: Lösen der Kontermutter an<br />

der Einstellschraube.<br />

b.<strong>Nadel</strong>verschlusssystem: Lösen der Kontermutter<br />

mit dem Spezialschlüssel, siehe Zusammenbau-<br />

Zeichnung.<br />

5. a. Einzelnadelzylinder: Die Einstellschraube mit einem<br />

passenden Innen-Sechskantschlüssel mit Drehung<br />

nach links, die Hubbegrenzung so einstellen, dass<br />

die <strong>Nadel</strong> in die untere Position gebracht wird (zur<br />

PM Ausführung LA<br />

PM Ausführung VA<br />

PM-Teil LA<br />

PM-Teil VA<br />

Kavität). Durch Rechtsdrehung der Einstellschraube,<br />

wird die <strong>Nadel</strong> in die obere Position gebracht (aus<br />

der Kavität).<br />

b.<strong>Nadel</strong>verschlusssystem: Die <strong>Nadel</strong>n mit einem<br />

passenden Innen-Sechskantschlüssel durch den<br />

Spezialschlüssel hindurch (der die Kontermutter<br />

justiert), mit Drehung nach rechts, die <strong>Nadel</strong>n in<br />

die untere Position gebracht (zur Kavität).<br />

Durch die Linksdrehung werden die <strong>Nadel</strong>n in die<br />

obere Position gebracht (aus der Kavität) .<br />

6. Durch anschließen der Hydraulik oder durch mechanische<br />

Betätigung den <strong>Nadel</strong>verschluss in Endstellung<br />

bringen. <strong>Nadel</strong>n geschlossen.<br />

7. Mit einem Tiefenmaß oder einer Messuhr die Position<br />

der <strong>Nadel</strong> vermessen und ggf. nachjustieren.<br />

8. Kontermutter anziehen. Danach sollte noch einmal<br />

die Position der <strong>Nadel</strong> überprüft werden.<br />

Gegebenenfalls muss noch einmal nachjustiert<br />

werden.<br />

7

Einbauinformation<br />

<strong>GÜNTHER</strong> Heisskanaltechnik GmbH<br />

Einbauinformation<br />

<strong>GÜNTHER</strong> Heisskanaltechnik GmbH<br />

Hinweise zum Betrieb eines <strong>Nadel</strong>verschlusssystems<br />

Je nach Bestellung bzw. Auslegung wird das Heißkanalsystem<br />

mit Hydraulik oder Pneumatik ausgeliefert.<br />

Vor Inbetriebnahme bzw. in der Planungsphase ist zu prüfen,<br />

ob an der Spritzgussmaschine das entsprechende<br />

Hydraulik- oder Pneumatikventil zur Ansteuerung des<br />

Verschlussmechanismus am Heißkanal vorhanden ist.<br />

Betriebsdrücke für Antriebsmechanismen<br />

Einzel-<strong>Nadel</strong>verschlussdüse<br />

Bei hydraulischer Betätigung sind bis zu 40 bar zugelassen.<br />

Bei pneumatischer Betätigung können – abhängig<br />

vom System – Drücke bis 10 bar erforderlich werden<br />

(mind. jedoch 8 bar).<br />

Hubmechanismus / Schiefe Ebene / Einzelnadelventil<br />

Für die hydraulische Betätigung der genannten Antriebsmechanismen<br />

des <strong>Nadel</strong>verschluss-Systems sind Drücke<br />

von 40 - 60 erforderlich. Im Einzelfall können auch Drücke<br />

> 60 bar notwendig sein. Bei pneumatischer Betätigung<br />

sollten die Drücke mind. 8 bar betragen.<br />

Die Geschwindigkeit der <strong>Nadel</strong>bewegung ist abhängig<br />

von der dem System zur Verfügung stehenden Ölmenge.<br />

Diese ist ggf. zu überprüfen und zu erhöhen. Diese Angaben<br />

sind Richtwert. Bei Fragen nehmen Sie bitte Kontakt<br />

mit unserer Anwendungstechnik auf:<br />

Tel. +49 (0) 6451 - 5008-31.<br />

Achtung: Die Inbetriebnahme der Hydraulik- oder<br />

Pneumatik-Anlage erfolgt erst, wenn das System auf<br />

Betriebstemperatur aufgeheizt ist.<br />

Die Ansteuerung sollte wie folgt ablaufen:<br />

Öffnen des <strong>Nadel</strong>verschlusses:<br />

a. Ansteuerung: im Normalfall mit Einspritzen Start<br />

(Spritzgussmaschine).<br />

b. Alternative: Werkzeug geschlossen oder Aggregat<br />

vor.<br />

Schließen des <strong>Nadel</strong>verschlusses:<br />

Ende Nachdruckzeit<br />

Bitte beachten Sie, dass beim Schließen der <strong>Nadel</strong> noch<br />

eine geringe Menge Kunststoffschmelze mit in die Kavität<br />

eingepresst wird. Das ist besonders bei sehr kleinen<br />

und sehr dünnwandigen Artikeln zu beachten. In Verbindung<br />

mit einer zu langen Nachdruckzeit kann dies zu<br />

Überladungen oder zu Spannungen im Artikel führen.<br />

Hinweise:<br />

a. Demontage des Werkzeuges mit freien Düsenschäften<br />

(ohne Einsätze) empfehlen wir die <strong>Nadel</strong>n<br />

in den Düsen zurück zu fahren! (<strong>Nadel</strong> geöffnet)<br />

b. Bei komplett montiertem Werkzeug (mit Einsätzen)<br />

und am Ende des Prozesses empfehlen wir, die<br />

<strong>Nadel</strong> in die Position „<strong>Nadel</strong> offen“ zu stellen.<br />

Anziehdrehmoment der <strong>Nadel</strong>verschlussdüsen<br />

Vorspannkraft F V und Anziehdrehmoment M A , für<br />

Schrauben mit Kopfauflagen nach DIN 912, 931<br />

Schaftschrauben (µ ges. = 0,125)<br />

Abmess. Vorspannkraft Anziehdrehmoment<br />

Schraube F v [N] M A [NM]<br />

10.9 12.9 10.9 12.9<br />

M4 5 900 6 900 4,1 4,8<br />

M5 9 650 11 300 8,1 9,5<br />

M6 13 600 16 000 14 16<br />

M8 25 000 29 300 34 40<br />

M10 39 900 46 600 67 79<br />

M12 58 000 68 000 115 135<br />

Einstellschraube M10x1 NET<br />

<strong>Nadel</strong>verstellung<br />

(Hubbegrenzung)<br />

Linksdrehung zur Kavität<br />

Kontermutter<br />

Einstellschraube<br />

<strong>Nadel</strong>verstellung bei<br />

<strong>Nadel</strong> ø2 mm = M6 x 0,5<br />

<strong>Nadel</strong> ø3 mm = M8 x 0,5<br />

durch eine Rechtsdrehung<br />

zur Kavität<br />

Hubmechanismus<br />

“Schiefe Ebene”<br />

<strong>Nadel</strong> öffnen<br />

Thermoelement 1<br />

<strong>Nadel</strong> schließen<br />

Strom 230 V<br />

Regelkreis 1<br />

Anschlüsse<br />

temperaturbeständig<br />

bis ca. 150°C!<br />

Strom 230 V<br />

Regelkreis 2<br />

PM-Teil LA<br />

Thermoelement 2<br />

Einzelnadelzylinder 8NET60<br />

Mehrfachnadelsystem<br />

6<br />

<strong>Nadel</strong> geschlossen<br />

<strong>Nadel</strong> offen<br />

<strong>000.037</strong> 08/05 D<br />

<strong>000.037</strong> 08/05 D<br />

3