170 Bild 13.1: Einteilung eines Leistungsschalters in ...

170 Bild 13.1: Einteilung eines Leistungsschalters in ...

170 Bild 13.1: Einteilung eines Leistungsschalters in ...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

13. Betriebserfahrungen<br />

Die genaue Analyse der Betriebserfahrungen ist e<strong>in</strong>e wichtige Voraussetzung für e<strong>in</strong>e zielgerichtete<br />

Neu- und Weiterentwicklung der Hochspannungsbetriebsmittel, sie liefert das Feedback<br />

für die Optimierung der Instandhaltung, ermöglicht e<strong>in</strong>e qualifizierte Abschätzung der<br />

Lebensdauer und gibt wichtige H<strong>in</strong>weise für den E<strong>in</strong>satz von Monitor<strong>in</strong>g- und<br />

Diagnosee<strong>in</strong>richtungen.<br />

Im Folgenden sollen Fehlerraten, -schwerpunkte, -ursachen und Abhilfemaßnahmen für<br />

• Leistungsschalter<br />

• Trennschalter<br />

• Gasisolierte Schaltanlagen (GIS)<br />

betrachtet werden.<br />

<strong>13.1</strong> Fehlerschwerpunkte und Fehlerraten bei Leistungsschaltern, Abhilfemaßnahmen<br />

In der Mitte der 1970ger wurden SF 6 -E<strong>in</strong>druckschalter im Hochspannungsnetz e<strong>in</strong>geführt. Ihr<br />

Anteil an den <strong>in</strong>sgesamt <strong>in</strong>stallierten Hochspannungsschaltern hat stetig zugenommen. Heute<br />

SF6,<br />

Isolation<br />

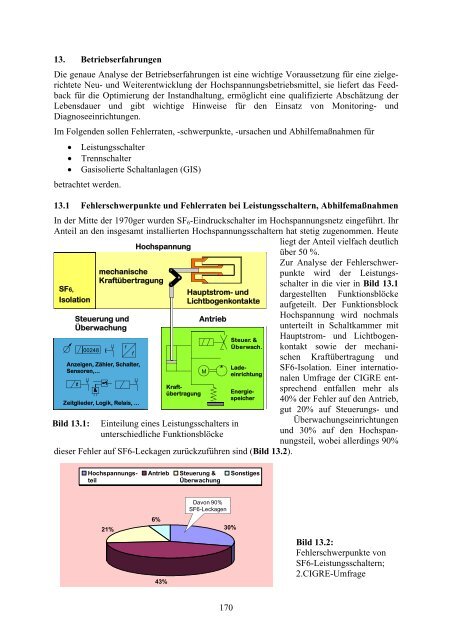

<strong>Bild</strong> <strong>13.1</strong>:<br />

Steuerung und<br />

Überwachung<br />

00248<br />

Hochspannung<br />

mechanische<br />

Kraftübertragung<br />

Anzeigen, Zähler, Schalter,<br />

Sensoren,...<br />

Zeitglieder, Logik, Relais, ...<br />

r<br />

f<br />

Ladee<strong>in</strong>richtung<br />

Kraftübertragung<br />

Hauptstrom- und<br />

Lichtbogenkontakte<br />

Antrieb<br />

<strong>E<strong>in</strong>teilung</strong> <strong>e<strong>in</strong>es</strong> <strong>Leistungsschalters</strong> <strong>in</strong><br />

unterschiedliche Funktionsblöcke<br />

M<br />

Steuer. &<br />

Überwach.<br />

Energiespeicher<br />

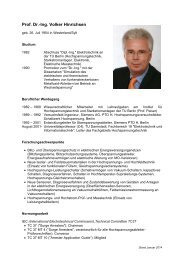

dieser Fehler auf SF6-Leckagen zurückzuführen s<strong>in</strong>d (<strong>Bild</strong> 13.2).<br />

liegt der Anteil vielfach deutlich<br />

über 50 %.<br />

Zur Analyse der Fehlerschwerpunkte<br />

wird der Leistungsschalter<br />

<strong>in</strong> die vier <strong>in</strong> <strong>Bild</strong> <strong>13.1</strong><br />

dargestellten Funktionsblöcke<br />

aufgeteilt. Der Funktionsblock<br />

Hochspannung wird nochmals<br />

unterteilt <strong>in</strong> Schaltkammer mit<br />

Hauptstrom- und Lichtbogenkontakt<br />

sowie der mechanischen<br />

Kraftübertragung und<br />

SF6-Isolation. E<strong>in</strong>er <strong>in</strong>ternationalen<br />

Umfrage der CIGRE entsprechend<br />

entfallen mehr als<br />

40% der Fehler auf den Antrieb,<br />

gut 20% auf Steuerungs- und<br />

Überwachungse<strong>in</strong>richtungen<br />

und 30% auf den Hochspannungsteil,<br />

wobei allerd<strong>in</strong>gs 90%<br />

Hochspannungsteil<br />

Antrieb<br />

Steuerung &<br />

Überwachung<br />

Sonstiges<br />

Davon 90%<br />

SF6-Leckagen<br />

21%<br />

6%<br />

43%<br />

30%<br />

<strong>Bild</strong> 13.2:<br />

Fehlerschwerpunkte von<br />

SF6-Leistungsschaltern;<br />

2.CIGRE-Umfrage<br />

<strong>170</strong>

E<strong>in</strong> ähnliches <strong>Bild</strong> ergibt sich auch auf nationaler Ebene (<strong>Bild</strong> 13.3).<br />

50%<br />

123 kV 245 kV 420 kV<br />

40%<br />

Fehlerrate<br />

30%<br />

20%<br />

10%<br />

0%<br />

SF6-Leckagen Antrieb Sek.-Kreise Hochspgs-Teil<br />

<strong>Bild</strong> 13.3:<br />

Typische Fehler von<br />

SF 6 -Schaltern<br />

Fast 30 % der Fehler s<strong>in</strong>d auf Gasleckagen zurückzuführen. Mehr als 30 % Fehler haben ihren<br />

Ursprung im Antriebssystem und ca. 25 % <strong>in</strong> den Sekundär- und Hilfsstromkreisen, woh<strong>in</strong>gegen<br />

weniger als 10 % auf den Hochspannungsteil entfallen.<br />

50%<br />

123 kV 245 kV 420 kV<br />

40%<br />

Fehlerrate<br />

30%<br />

20%<br />

10%<br />

0%<br />

stat. Dichtungen dynam. Dicht. Rohrverb.,<br />

Ventile<br />

Gehäuse<br />

<strong>Bild</strong> 13.4:<br />

Ursachen für Gasleckagen<br />

Die e<strong>in</strong>zelnen Fehlerschwerpunkte können <strong>in</strong> weitere Fehlerkategorien und Fehlerursachen<br />

unterteilt werden.<br />

SF6-Gasleckagen (<strong>Bild</strong> 13.4) s<strong>in</strong>d zu e<strong>in</strong>em großen Teil auf fehlerhafte statische Dichtsysteme<br />

zurückzuführen. Hier ist <strong>in</strong>sbesondere Flanschkorrosion als Ursache zu nennen.<br />

<strong>Bild</strong> 13.5 zeigt e<strong>in</strong>en Flansch dessen Dichtungsnut<br />

durch Flanschkorrosion unterwandert worden ist, so<br />

dass die Gasdichtigkeit dieser Flanschverb<strong>in</strong>dungen<br />

nicht mehr gegeben war. In der Folge kam es zu<br />

erheblichen SF6-Gasverlusten. Flanschkorrosion<br />

kann durch e<strong>in</strong>e geeignete Konservierung der<br />

Flansche, z. B. mit Silikonfett vermieden werden.<br />

E<strong>in</strong>en deutlichen Fehlerschwerpunkt bilden aber<br />

auch Undichtigkeiten an dynamischen Dichtungen<br />

sowie an Rohrverb<strong>in</strong>dungen und Ventilen.<br />

171<br />

Dichtungsnut<br />

unterwandert<br />

Korrosions<br />

-produkte<br />

<strong>Bild</strong> 13.5:<br />

Flansch mit Spaltkorrosion

Undichtigkeiten an Gehäusen s<strong>in</strong>d ger<strong>in</strong>g, seitdem strenge Dichtigkeitsprüfungen an den<br />

betreffenden Bauteilen durchgeführt werden.<br />

Die Fehler am Antriebssystem (<strong>Bild</strong> 13.6) können unabhängig vom Antriebspr<strong>in</strong>zip – Federspeicher-<br />

bzw. Hydraulikantrieb – betrachtet werden. Die Fehler am Energiespeicher – Federbzw.<br />

Stickstoffspeicher – s<strong>in</strong>d <strong>in</strong> erster Näherung proportional zur Spannungsebene. Was<br />

darauf zurückzuführen ist, dass bei 420-kV-Schaltern diese Antriebselemente <strong>in</strong> jedem<br />

Schalterpol vorhanden s<strong>in</strong>d, woh<strong>in</strong>gegen 123-kV-Schalter gewöhnlich e<strong>in</strong>en geme<strong>in</strong>samen<br />

Antrieb pro Schalter besitzen. Bei den Überwachungse<strong>in</strong>heiten kann man auf Grund der starken<br />

Unterschiede bei den verschiedenen Herstellern ke<strong>in</strong>e e<strong>in</strong>deutige Tendenz erkennen.<br />

80%<br />

60%<br />

123 kV 245 kV 420 kV<br />

Fehlerrate<br />

40%<br />

20%<br />

0%<br />

Energiespeicher<br />

Ladee<strong>in</strong>richt.<br />

Steuerung,<br />

Überwach.<br />

<strong>Bild</strong> 13.6:<br />

Ursachen für Fehler<br />

am Antrieb<br />

E<strong>in</strong> Beispiel für Fehler an den Steuerungs- und Überwachungse<strong>in</strong>richtungen <strong>e<strong>in</strong>es</strong> hydraulischen<br />

Antriebssystems zeigt <strong>Bild</strong> 13.7. Klebrige Rückstände auf dem hydraulischen Auslöser<br />

des Ausventils haben die Auslösung des Schalters trotz anstehendem Auskommando<br />

verh<strong>in</strong>dert. Bei sämtlichen Schaltern der betroffenen Schalterserie mussten die Auslöser überprüft<br />

werden. Im ersten Schritt wurde die<br />

M<strong>in</strong>destauslösespannung kontrolliert.<br />

E<strong>in</strong>e M<strong>in</strong>destauslösespannung >160 Volt<br />

war e<strong>in</strong> erster H<strong>in</strong>weis auf e<strong>in</strong>e Unregelmäßigkeit<br />

am Auslöser. Im nächsten<br />

Schritt wurde die Auslösecharakteristik,<br />

d. h. der zeitliche Verlauf des Stromes im<br />

Auslöser sowie die Schaltzeit, überprüft<br />

und mit der Sollcharakteristik verglichen.<br />

Im letzten Schritt wurden die Auslöser<br />

dann im Rahmen der planmäßigen<br />

Instandhaltung <strong>in</strong> e<strong>in</strong>er Sondermaßnahme<br />

gere<strong>in</strong>igt.<br />

<strong>Bild</strong> 13.7:<br />

Klebrige<br />

Rückstände<br />

Klebrige Rückstände als Ursache<br />

für das Fehlverhalten <strong>e<strong>in</strong>es</strong><br />

hydraulischen Auslösers<br />

172

80%<br />

123 kV 245 kV 420 kV<br />

60%<br />

40%<br />

20%<br />

0%<br />

Relais,<br />

Schütze<br />

Hilfsschalt. Sensoren Verdraht.<br />

<strong>Bild</strong> 13.8<br />

Ursachen für Fehler <strong>in</strong> Sekundärund<br />

Hilfsstromkreisen<br />

Bei den Sekundär- und Hilfsstromkreisen (<strong>Bild</strong> 13.8) verursachen Relais und Schütze die<br />

meisten Fehler. Unzureichende Langzeitstabilität und mangelnde elektromagnetische Verträglichkeit<br />

von elektronischen Relais s<strong>in</strong>d hier die wesentlichen Fehlerursachen. So ist es häufig<br />

zu Ausfällen bei Schaltvorgängen oder anlagennahen Blitze<strong>in</strong>schlägen gekommen. Nachdem<br />

Sekundäre<strong>in</strong>richtungen gem. VDE 0670 Teil 1000 mit e<strong>in</strong>em HF-Test und Burst-Test geprüft<br />

werden, treten diese Fehler nicht mehr auf. Aber auch Sensoren und hier <strong>in</strong>sbesondere SF 6 -<br />

Dichtemesser bilden e<strong>in</strong>en deutlichen Fehlerschwerpunkt.<br />

Fehler im Hochspannungsteil s<strong>in</strong>d relativ selten. Der Zustand der Schaltkammer kann durch<br />

Diagnosemessungen ermittelt werden oder bei Kenntnis des Summenkurschluss-Ausschaltstromes<br />

abgeschätzt werden. Unregelmäßigkeiten am Kontaktsystem können durch Messung<br />

des dynamischen Kontaktwiderstandes aufgefunden werden. So kann man den <strong>in</strong> <strong>Bild</strong> 13.9 a<br />

dargestellten Defekt am Abbrandkontakt durch e<strong>in</strong>en erhöhten Übergangswiderstand vom<br />

Hauptkontakt- auf das Abbrandkontaktsystem bei der dynamischen Kontaktwiderstandsmessung<br />

feststellen (<strong>Bild</strong> 13.9 b).<br />

Abbrandkontakt<br />

Hauptkontakt<br />

Abgebrochener<br />

Abbrandf<strong>in</strong>ger<br />

Kontaktwiderstand<br />

Dauerstromkontakt<br />

Abbrandkontakt,<br />

defekt<br />

Abbrandkontakt,<br />

e<strong>in</strong>wandfrei<br />

<strong>Bild</strong> 13.9 a:<br />

Kontaktsystem mit defektem Abbrandkontakt<br />

Zur Ermittlung des Summenkurschluss-Ausschaltstromes wurden alle Kurzschluss-Ausschaltungen<br />

über e<strong>in</strong>en Zeitraum von 10 Jahren ausgewertet und auf e<strong>in</strong>e Nutzungsdauer von<br />

35 Jahren der Leistungsschalter hochgerechnet und mit dem max. zulässigen Summenkurzschluss-Ausschaltstrom<br />

verglichen. Da die geschalteten Kurzschlussströme nur bei<br />

e<strong>in</strong>igen wenigen Schaltern bekannt waren, wurden Kurzschlussströme durch folgende<br />

Näherungslösungen ermittelt:<br />

• 1. Schritt: Alle Fehler Klemmen-Kurzschlüsse<br />

• 2. Schritt: Fehler gleichmäßig auf Leitung verteilt<br />

173<br />

Kontaktweg<br />

<strong>Bild</strong> 13.9 b:<br />

Dynamischer Kontaktübergangswiderstand

• 3. Schritt: Wie 2., jedoch unter Berücksichtigung des stromabhängigen Summenschaltvermögens<br />

des <strong>Leistungsschalters</strong>, z. B. SF 6 -Schalter: 7 x I kn , aber 30 x 0,5 I kn<br />

a)<br />

b)<br />

Schalter<br />

200<br />

150<br />

100<br />

245- & 420-kV-SF6-Pole<br />

1446 Pole I kTF = 0<br />

Schalter<br />

200<br />

150<br />

100<br />

245-kV- & 420-kV-SF6-Pole<br />

1446 poles I kMC = 0<br />

50<br />

50<br />

0<br />

0 1 2 3 4 5 6 7 8 9 10 11 12<br />

0<br />

0 1 2 3 4 5 6 7<br />

<strong>Bild</strong> <strong>13.1</strong>0:<br />

I kTF / I rb<br />

I kMC / I rb<br />

Summenkurzschluss-Strom über e<strong>in</strong>e Betrachtungszeitraum von 10 Jahren<br />

a) alle Kurzschlüsse Klemmenkurzschlüsse<br />

b) Kurzschlüsse gleichmäßig über die Leitung verteilt<br />

<strong>Bild</strong> <strong>13.1</strong>0 zeigt die Ergebnisse für Schritt 1 und 2. Es ist zu erkennen, dass bei der sehr ungünstigen<br />

Annahme gem. Schritt 1 (<strong>Bild</strong> <strong>13.1</strong>0 a) e<strong>in</strong>e Vielzahl der Schalter den durch die<br />

Vorschriften abgedeckten Summenkurzschlussstrom von 3 x I kn überschreiten. Bei Annahme<br />

des mehr praxisnahen Schritts 2 (<strong>Bild</strong> <strong>13.1</strong>0 b) reduziert sich die Anzahl deutlich.<br />

Um das stromabhängige Kurzschlussschaltvermögen <strong>e<strong>in</strong>es</strong> <strong>Leistungsschalters</strong> zu berücksichtigen,<br />

wird die aus Herstellerangaben abgeleitete Dauerstandsfestigkeit (Anzahl der zulässigen<br />

Schaltungen <strong>in</strong> Abhängigkeit des Verhältnisses geschalteter Kurzschlussstrom zu Nennkurzschlussstrom)<br />

herangezogen (<strong>Bild</strong> <strong>13.1</strong>1). Die unterschiedlichen Angaben werden durch<br />

e<strong>in</strong>e Grenzkurve 1 angenähert. Danach kann e<strong>in</strong> Leistungsschalter m<strong>in</strong>destens 7-mal den<br />

Nenn-Kurzschlussstrom oder 100-mal 20% des Nenn-Kurzschlussstromes schalten.<br />

1<br />

<strong>Bild</strong> <strong>13.1</strong>1:<br />

Elektrische Dauerstandsfestigkeit von verschiedenen<br />

SF6-Leistungsschaltern<br />

174

Schalter<br />

140<br />

120<br />

100<br />

80<br />

60<br />

40<br />

20<br />

0<br />

242<br />

245 kV (449 Pole)<br />

420 kV (220 Pole)<br />

245 kV: 922 Pole ♠ ♠R= 0<br />

420 kV: 296 Pole ♠ ♠R= 0<br />

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1<br />

♠ 9<br />

ΣRR MC<br />

MC<br />

<strong>Bild</strong> <strong>13.1</strong>2: Summen-Kurzschluss-Ausschaltstrom über 10 Jahre mit<br />

stromabhängigem Kurzschlussschaltvermögen<br />

ΣR MC akkumulierte Reduktion des Summenschaltvermögens<br />

Aus <strong>Bild</strong> <strong>13.1</strong>2 geht hervor, dass nur e<strong>in</strong>ige wenige Schalter im Betrachtungszeitraum von<br />

10 Jahren mehr als 30% des zulässigen Summenschaltvermögens erreichen. E<strong>in</strong>e Extrapolation<br />

auf e<strong>in</strong>e Nutzungsdauer von 35 Jahren zeigt Tabelle <strong>13.1</strong>. Danach erreichen nur wenige<br />

Schalter nach der Nutzungsdauer von 35 Jahren das max. zulässige Summenkurzschlussschaltvermögen.<br />

Schalterpole<br />

<strong>in</strong>sgesamt<br />

Schalterpole als unkritisch<br />

klassifiziert<br />

Σ I kTF Σ I kMC Σ ΔR MC<br />

245 kV<br />

SF6 1371 95% 97% 99%<br />

420 kV<br />

SF6 516 88% 96% 99%<br />

alles Klemmenkurzschlüsse<br />

Kurzschlüsse über Ltg. verteilt<br />

Mit stromabhängigem Kurzschlussschaltvermögen<br />

Tabelle <strong>13.1</strong>:<br />

Summen-Kurzschluss-Ausschaltstrom bezogen auf Nutzungsdauer von<br />

35 Jahren<br />

13.2 E<strong>in</strong>satz von Überwachungs- und Diagnosesystemen<br />

Die Analyse der Betriebserfahrungen zeigt, dass zur Überwachung des <strong>Leistungsschalters</strong><br />

vorrangig die Zustandsgrößen des Antriebs, wie Antriebsbewegung, Energiespeicher und<br />

Ladee<strong>in</strong>richtung zu erfassen s<strong>in</strong>d. Daneben ist e<strong>in</strong>e permanente Überwachung der SF 6 -Dichte<br />

sowie der Sekundär- und Hilfsstromkreise s<strong>in</strong>nvoll. Der Hochspannungsteil weist nur ger<strong>in</strong>ge<br />

Fehlerraten auf. E<strong>in</strong>e Zustandserfassung ist mit Hilfe von Diagnosemessungen, z. B. Messung<br />

des statischen und dynamischen Kontaktwiderstandes, möglich. Der Verschleiß des Kontaktsystems<br />

kann durch Ermittlung des stromabhängigen Summenkurzschluss-Schaltvermögens<br />

abgeschätzt werden.<br />

13.2 Optimierung der Instandhaltung<br />

SF6-Blaskolbenschalter s<strong>in</strong>d Ende der 1970ger e<strong>in</strong>geführt worden. Sie stellen die 1. Generation<br />

dieser Schaltertechnologie dar. Die Weiterentwicklung erfolgte <strong>in</strong> der 2. Generation <strong>in</strong><br />

den 1980gern und 90gern. Seit Anfang der 1990ger kam dann der SF6-Selbstblasschalter,<br />

175

hauptsächlich mit Federspeicherantrieb als 3. Generation zum E<strong>in</strong>satz. Da die ältere Technologie<br />

<strong>in</strong> den nächsten 10 Jahren vollständig ersetzt, im Wesentlichen durch SF6-Selbstblasschalter,<br />

ist e<strong>in</strong>e systematische Auswertung der Betriebserfahrungen mit neuer<br />

Technologie sowie der Vergleich mit der alten Technologie für e<strong>in</strong>e Weiterentwicklung und<br />

Optimierung der Instandhaltung von Interesse. Daher soll im Folgenden e<strong>in</strong> Vergleich SF6-<br />

Leistungsschalter der ersten und der letzten Generation, d. h. Blaskolben- und Selbstblasschalter,<br />

vorgenommen werden.<br />

In <strong>Bild</strong> <strong>13.1</strong>3 wird e<strong>in</strong> Vergleich der 1. und 2. Generation (Blaskolbenschalter) mit der<br />

3. Generation (Selbstblasschalter) vorgenommen. Die mittlere Fehlerrate unterscheidet<br />

zwischen Fehlern, die im laufenden Betrieb aufgetreten s<strong>in</strong>d, und solchen, die bei Instandhaltungsmaßnahmen<br />

gefunden wurden.<br />

Mittlere Fehlerrate<br />

8<br />

Betrieb<br />

Inspektion<br />

Typdaten<br />

6<br />

Typ A<br />

1. & 2. G<br />

Typ B<br />

1. & 2. G<br />

Typ C<br />

3.G<br />

Typ D<br />

3.G<br />

[ % / a ]<br />

4<br />

2<br />

Antrieb Hydraulik Feder Feder Feder<br />

Lichtbogenlöschtechnik<br />

Blaskolben<br />

Blaskolben<br />

Selbstblas<br />

Selbstblas<br />

Anzahl LS 217 353 528 450<br />

0<br />

Typ A- Typ B- Typ C- Typ D-<br />

1.G<br />

& 2. Gen. 1.G 2.G3. Gen. 2.G<br />

Mittleres Alter 21,7 21,6 5,2 4,6<br />

Baujahre<br />

1979-<br />

1988<br />

1981-<br />

1996<br />

1996-<br />

2007<br />

1995-<br />

2006<br />

<strong>Bild</strong> <strong>13.1</strong>3:<br />

Fehlerraten der 1. und 2. Generation (Blaskolbenschalter) und der<br />

3. Generation (Selbstblasschalter)<br />

Aus <strong>Bild</strong> <strong>13.1</strong>3 geht hervor, dass die 3. Generation zwar e<strong>in</strong>e ger<strong>in</strong>gere Fehlerrate aufweist,<br />

das Verhalten jedoch stark typabhängig ist. Daher ist bei der Optimierung der Instandhaltung<br />

das Fehlerverhalten des jeweiligen Typs zu berücksichtigen. Unter diesem Gesichtspunkt ist<br />

<strong>in</strong> <strong>Bild</strong> <strong>13.1</strong>4 das Fehlerverhalten von vier verschiedenen Leistungsschaltertypen dargestellt.<br />

Aus den Ergebnissen werden Möglichkeiten zur Optimierung der Instandhaltung abgeleitet.<br />

Bei Typ A – e<strong>in</strong>em SF6-Leistungsschalter der 1. Generation – steigt die Fehlerrrate mit<br />

wachsender Betriebszeit deutlich an. Das trifft sowohl auf die Fehler während des laufenden<br />

Betriebes als auch auf die bei Instandhaltungsmaßnahmen aufgefundenen Fehler zu. Dieser<br />

Leistungsschaltertyp weist damit deutlichen Instandhaltungsbedarf auf. E<strong>in</strong>e Verlängerung<br />

der Instandhaltungs<strong>in</strong>tervalle würde sich negativ auf das Fehlerverhalten auswirken und die<br />

Zuverlässigkeit weiter verschlechtern. Typ B – e<strong>in</strong> SF6-Leistungsschalter aus den Anfängen<br />

der 2. Generation – zeigt e<strong>in</strong> wesentlich besseres Verhalten. Hier ist e<strong>in</strong>e Optimierung der<br />

Instandhaltung durch Verlängerung der Intervalle möglich. Bei Typ C – e<strong>in</strong>em SF6-<br />

Leistungsschalter der 3. Generation – steigt die Fehlerrate am Ende der relativ kurzen<br />

Betriebszeit deutlich an. Dieser Schalter hat nach acht Jahren offensichtlichen Instandhaltungsbedarf.<br />

E<strong>in</strong>e Verlängerung der Intervalle ist nicht zu empfehlen. Typ D – ebenfalls e<strong>in</strong><br />

SF6-Leistungsschalter der 3. Generation – verhält sich wesentlich besser. Hier ist e<strong>in</strong>e<br />

Verlängerung der Instandhaltungs<strong>in</strong>tervalle möglich. Da während des Betriebes mehr Fehler<br />

auftreten als bei der Instandhaltung erkannt werden, ist e<strong>in</strong>e Überarbeitung der Instandhaltungsmaßnahmen<br />

s<strong>in</strong>nvoll.<br />

176

•Typ A<br />

20<br />

Betrieb<br />

Inspektion<br />

•Typ C<br />

20<br />

Betrieb<br />

Inspektion<br />

Relative Ereignishäufigkeit (%)<br />

Relative Ereignishäufigkeit (%)<br />

15<br />

10<br />

5<br />

0<br />

0 2 4 6 8 10 12 14 16 18 20 22 24 26 28 30<br />

•Typ B<br />

Betriebsjahr<br />

20<br />

15<br />

10<br />

5<br />

0<br />

0 2 4 6 8 10 12 14 16 18 20 22 24 26 28<br />

Betriebsjahr<br />

Relative Ereignishäufigkeit (%)<br />

Relative Ereignishäufigkeit (%)<br />

15<br />

10<br />

5<br />

0<br />

0 2 4 6 8 10 12<br />

•Typ D<br />

Betriebsjahr<br />

Betrieb Inspektion<br />

20<br />

15<br />

10<br />

5<br />

0<br />

0 2 4 6 8 10 12<br />

Betriebsjahr<br />

<strong>Bild</strong> <strong>13.1</strong>4:<br />

Fehlerraten verschiedener Leistungsschaltertypen (1., 2. & 3. Generation)<br />

und Möglichkeiten zur Optimierung der Instandhaltung<br />

110-kV-Blaskolbenschalter<br />

Sek.- &<br />

Hilfsstromkreise<br />

23%<br />

Betrieb<br />

Antrieb<br />

42%<br />

110-kV-Selbstblasschalter<br />

Sek.- &<br />

Hilfsstromkreise<br />

60%<br />

Betrieb<br />

Antrieb<br />

8% Insulation<br />

16%<br />

Sonstiges<br />

8%<br />

47%<br />

<strong>Bild</strong> <strong>13.1</strong>5:<br />

Insulation<br />

26%<br />

Sek.- &<br />

Hilfsstromkreise<br />

Inspektion<br />

Sonstiges<br />

10%<br />

Hochspgs-Teile<br />

1%<br />

Antrieb<br />

23%<br />

Hydraulischer Antrieb → wesentliche<br />

Fehlerursache: “Antrieb“<br />

Insulation<br />

8%<br />

Hochspgs-<br />

Teile<br />

12%<br />

Blaskolbenschalter im Vergleich zu Selbstblasschalter (1. & 2. Gen. im<br />

Vergleich zu 3. Gen.) Fehlerverteilung bez. auf Funktionsgruppen<br />

Die Fehlerschwerpunkte haben sich, wie aus <strong>Bild</strong> <strong>13.1</strong>5 hervorgeht, verschoben. Während bei<br />

der 1. Und 2. Generation die Fehler am Antrieb dom<strong>in</strong>ieren, s<strong>in</strong>d bei der 3. Generation<br />

vorwiegend Fehler <strong>in</strong> den Sekundär- und Hilfsstromkreisen und vere<strong>in</strong>zelt auch SF6-<br />

Leckagen aufgetreten. Durch den Wechsel der Antriebstechnologie von Hydraulik auf Federspeicher<br />

konnte die Zuverlässigkeit der Antriebe erheblich gesteigert werden.<br />

177<br />

Sek.- &<br />

Hilfsstromkreise<br />

49%<br />

Inspektion<br />

Antrieb<br />

3%<br />

Federspeicher→ wesentl.<br />

Fehlerursach.: „Sek.- &<br />

Hilfsstromkreise, SF6-Leckagen“<br />

Sonstiges<br />

16%<br />

Insulation<br />

20%<br />

Sonstiges<br />

28%

Um e<strong>in</strong>e hohe Verfügbarkeit der Leistungsschalter sicherzustellen und e<strong>in</strong>e qualifizierte<br />

Optimierung der Instandhaltung vornehmen zu können, ist daher e<strong>in</strong>e permanente Analyse der<br />

Betriebserfahrungen s<strong>in</strong>nvoll. Durch diese Maßnahmen kann neben e<strong>in</strong>er hohen Verfügbarkeit<br />

auch e<strong>in</strong>e hohe Wirtschaftlichkeit erreicht werden.<br />

13.2 Fehlerraten und Fehlerschwerpunkte bei Trennschaltern, Abhilfemaßnahmen<br />

Die Betriebserfahrungen mit Trennschaltern s<strong>in</strong>d <strong>in</strong> der Vergangenheit weniger <strong>in</strong>tensiv<br />

betrachtet worden als die von Leistungsschaltern. Erst die neueste CIGRE-Umfrage, deren<br />

Ergebnisse <strong>in</strong> Kürze veröffentlicht werden, beschäftigt sich auch mit der Zuverlässigkeit von<br />

Trennschaltern. Dabei ist die Zuverlässigkeit von Trennschalter mit entscheidend für die<br />

Verfügbarkeit <strong>e<strong>in</strong>es</strong> Schaltfeldes und e<strong>in</strong>e Schaltanlage, denn <strong>in</strong> e<strong>in</strong>em Schaltfeld s<strong>in</strong>d neben<br />

e<strong>in</strong>em Leistungsschalter m<strong>in</strong>destens zwei Trennschalter <strong>in</strong> Betrieb und der Ausfall <strong>e<strong>in</strong>es</strong><br />

Sammelschienen-Trennschalters führt nicht nur zum Ausfall des Schaltfeldes sondern der<br />

gesamten Sammelschiene. Daher ist e<strong>in</strong>e Analyse des Fehlerverhaltens und der Fehlerschwerpunkte<br />

von Trennschalter auch unter diesen Gesichtspunkten von Interesse.<br />

<strong>Bild</strong> <strong>13.1</strong>6:<br />

Fehlerraten von 420-kV-Trennschaltern<br />

<strong>Bild</strong> <strong>13.1</strong>6 zeigt die Fehlerraten von 420-kV-Trennschaltern vom Beg<strong>in</strong>n der 1980er Jahre bis<br />

zur ersten Hälfte der 2000er Jahre wiederum aufgeteilt nach den Funktionsgruppen Antrieb,<br />

Steuerung und Hochspannungsteil. Ende der 1990er Jahre ist e<strong>in</strong> deutlicher Anstieg der<br />

Fehlerraten zu erkennen, wobei die Steuerungsfehler, aber <strong>in</strong>sbesondere die Antriebsfehler<br />

erheblich zugenommen haben. Die wesentlichen Fehlerursachen und Fehlerauswirkungen<br />

s<strong>in</strong>d <strong>in</strong> Tabelle 13.2 aufgeführt und sollen im Folgenden näher erläutert werden.<br />

Tabelle 13.2: Fehlerursachen und Fehlerauswirkungen<br />

Fehlerursachen<br />

Verkleben der Motorbremsbacken<br />

Unterbrechung oder Kurzschluss der<br />

Bremsmagnetspule<br />

Durchbrennen des Motoranlaufwiderstandes<br />

Fehlerauswirkungen<br />

Blockierung des Antriebsmotors<br />

Erhöhung der Motorstromaufnahme und<br />

Unterbrechung durch Motorschutzrelais<br />

Unterbrechen des Motorstromkreises<br />

178

<strong>Bild</strong> <strong>13.1</strong>7 zeigt den Trennschalterantrieb mit se<strong>in</strong>en E<strong>in</strong>zelkomponenten. Im rechten <strong>Bild</strong> ist<br />

der Antrieb nach Entfernen der Steuerplatte zu erkennen. Durch E<strong>in</strong>dr<strong>in</strong>gen von Feuchtigkeit<br />

über die Wellenabdichtung und die Türdichtung ist <strong>in</strong> der Folge zu e<strong>in</strong>em Festbacken der<br />

Bremsmagnetspule des Antriebsmotors und zum Auslösen der Motorstromabsicherung bzw.<br />

zu e<strong>in</strong>em Durchbrennen des Motoranlaufwiderstandes gekommen (<strong>Bild</strong> <strong>13.1</strong>8).<br />

Antriebsk<strong>in</strong>ematik<br />

Antriebsmotor<br />

Getriebe<br />

(Antriebsmotor)<br />

<strong>Bild</strong> <strong>13.1</strong>7:<br />

Steuerplatte<br />

Hilfsschalter<br />

Trennschalterantrieb mit Komponenten<br />

Welle für<br />

Handkurbel<br />

Plat<strong>in</strong>e mit Dämpfungswiderständen<br />

Bremsmagnetspule<br />

Motoranlaufwiderstand<br />

<strong>Bild</strong> <strong>13.1</strong>8:<br />

Ausgefallene Antriebskomponenten<br />

Als Abhilfemaßnahme wurde neben e<strong>in</strong>er verbesserten Abdichtung gegen Feuchtigkeitse<strong>in</strong>tritt<br />

die Bremsmagnetspule, die e<strong>in</strong>en unzulässigen Nachlauf des Antriebs verh<strong>in</strong>dern soll,<br />

demontiert und durch e<strong>in</strong>e Dämpfungsschaltung ersetzt (<strong>Bild</strong> <strong>13.1</strong>9). Darüber h<strong>in</strong>aus wurde<br />

der Widerstand zur Begrenzung des Motoranlaufstromes, der konzeptgemäß nach 500 ms abgeschaltet<br />

werden sollte und daher nur für die Kurzzeitbelastung durch im Motoranlauf ausgelegt<br />

war, gegen e<strong>in</strong>en Dauerstrom tauglichen Widertand ausgetauscht.<br />

Widerstand mit<br />

Schutzblech<br />

<strong>Bild</strong> <strong>13.1</strong>9:<br />

Abhilfemaßnahmen zur Vermeidung<br />

von Ausfällen am Antrieb<br />

179

Die vorgenannten Abhilfemaßnahmen wurden <strong>in</strong> e<strong>in</strong>er Sondermaßnahme <strong>in</strong> den betreffenden<br />

Trennschalterantrieben nachgerüstet. Die Fehlerrate ist <strong>in</strong>zwischen auf das Niveau von vor<br />

dem Jahr 2000 zurückgegangen. Daneben wurden diese Maßnahmen auch bei allen neuen<br />

Antrieben e<strong>in</strong>geführt.<br />

13.3 Fehlerschwerpunkte <strong>in</strong> GIS-Anlagen<br />

Die im Folgenden dargestellten dielektrischen Fehlervon GIS-Anlagen, d. h. Fehler mit Lichtbogenauswirkung,<br />

beziehen sich auf Umfragen der CIGRE und auf Betriebserfahrungen, die<br />

im Rahmen des GIS-Anwenderforums an der TU Darmstadt gesammelt wurden. Die<br />

betrachtete GIS-Population ist aus <strong>Bild</strong> 13.20 zu entnehmen.<br />

a) b)<br />

bays <strong>in</strong>stalled<br />

2500<br />

2000<br />

1500<br />

1000<br />

500<br />

bays<br />

bay years<br />

2 350<br />

62 200<br />

75000<br />

60000<br />

45000<br />

30000<br />

15000<br />

bay years<br />

bays <strong>in</strong>stalled<br />

200<br />

150<br />

100<br />

50<br />

bays<br />

bay years<br />

185<br />

10 100<br />

12000<br />

9000<br />

6000<br />

3000<br />

bay years<br />

0<br />

0<br />

0<br />

0<br />

<strong>Bild</strong> 13.20:<br />

year<br />

Anzahl der <strong>in</strong>stallierten Schaltfelder und Feldbetriebsjahre<br />

a) 123-kV-GIS-Population b) 420-kV-Population<br />

year<br />

Aus der Statistik des GIS-Anwenderforums geht hervor, dass die erste 123-kV-GIS-Anlage<br />

1967 <strong>in</strong>stalliert wurde. Inzwischen s<strong>in</strong>d etwa waren 2 350 Schaltfelder <strong>in</strong> Betrieb. Die mit<br />

diesem Kollektiv gesammelten Betriebserfahrungen belaufen sich auf etwa 62 200<br />

Feldbetriebsjahre.<br />

In der 420-kV-Ebene wurden die ersten GIS-Anlagen 1977 errichtet. Bis 2011 wurden nahezu<br />

200 Felder <strong>in</strong>stalliert. Die bis heute gesammelten Betriebserfahrungen betragen mehr als<br />

10 000 Feldbetriebsjahre.<br />

Tabelle 13.3:<br />

CIGRE<br />

3. Umfrage<br />

GIS<br />

Userforum<br />

100 -<br />

200 kV<br />

300 -<br />

500 kV<br />

123 kV<br />

420 kV<br />

Fehlerraten entsprechend der 3. CIGRE-Umfrage und der Statistik des GIS-<br />

Anwenderforums<br />

1979- 1984- 1989- 1994- 1999- 2004-<br />

Herstellungszeitraum

In Tabelle 13.3 werden die Fehlerraten für verschiedene Herstellungszeiträume verglichen.<br />

Aus beiden Statistiken geht e<strong>in</strong>e fallende Tendenz bezogen auf die betrachteten Herstellungszeiträume<br />

hervor. Nur der letzte Herstellungszeitraum zeigt <strong>in</strong> der CIGRE-Statistik e<strong>in</strong>e leicht<br />

steigende Fehlerrate. Dieses Ergebnis macht deutlich, dass die Hersteller das Feedback aus<br />

den Betriebserfahrungen genutzt haben, um die Zuverlässigkeit der GIS-Anlagen zu<br />

verbessern.<br />

Gasfeuchte<br />

7%<br />

<strong>Bild</strong> 13.21:<br />

Abschirmelektroden<br />

18%<br />

Feststoff-<br />

Isolation<br />

10%<br />

Unbekannt<br />

11%<br />

Ke<strong>in</strong> Fehler <strong>in</strong><br />

Isolation<br />

8%<br />

Stromtragende<br />

Kontakte<br />

11%<br />

Isol. Koord. von<br />

Trennschaltern<br />

10%<br />

Spitzen /<br />

Partikel auf HV<br />

5%<br />

Fehlerursachen gem. CIGRE-Statistik<br />

Partikel &<br />

Fremdkörper<br />

20%<br />

Als Fehlerursachen kommen<br />

<strong>in</strong> Frage Spitzen und<br />

feststehende Partikel auf dem<br />

Hochspannungsleiter, Partikel<br />

auf der Oberfläche von<br />

Isolatoren sowie mangelnde<br />

Isolationskoord<strong>in</strong>ation von<br />

Trenn- und Erdungsschaltern<br />

bei Schaltvorgängen (<strong>Bild</strong>er<br />

13.21 und 13.22). Die Fehlerursachen<br />

s<strong>in</strong>d bei 123-kVund<br />

420-kV-Anlagen ähnlich.<br />

Bei 123-kV- Anlagen kommt<br />

unzureichende Langzeitfestigkeit der Feststoffisolierung, <strong>in</strong>sbesondere bei Strom- und Spannungswandlern<br />

h<strong>in</strong>zu. Diese Fehlerursache ist bei 420-kV-Anlagen nicht zu f<strong>in</strong>den, da die<br />

Wandler <strong>in</strong> dieser Spannungsebene wie heute <strong>in</strong> allen Spannungsebenen üblich <strong>in</strong> SF6-Isolierung<br />

bzw. SF6-Folienisolierung ausgeführt wurden.<br />

Abschirm. u.<br />

Elektr.<br />

4%<br />

Part. auf<br />

Hochspg.<br />

13%<br />

123 kV 420 kV<br />

Part. auf Isol.-<br />

Oberfl.<br />

30%<br />

IC von Trennu.Erdsch<br />

9%<br />

Part. a. Stütz.-<br />

Oberfl.<br />

14%<br />

Part. auf Geh.-<br />

Oberfl.<br />

14%<br />

Part. auf<br />

Hochspg.<br />

29%<br />

and. Komp. od.<br />

unbek.<br />

4%<br />

<strong>Bild</strong> 13.22:<br />

Fehler i. Festst.-<br />

Mat.<br />

31%<br />

Ke<strong>in</strong> Fehler <strong>in</strong><br />

Isol.<br />

9%<br />

andere Komp.<br />

o. unbek.<br />

14%<br />

Fehlerursachen gem. Statistik des GIS-Anwenderforums<br />

IC von Trennu.<br />

Erdsch.<br />

29%<br />

Die Fehler s<strong>in</strong>d auf unzureichendes Design, auf Fertigungsmängel und auf Mängel bei Montage<br />

und Inbetriebnahme vor Ort zurückzuführen (<strong>Bild</strong> 13.23).<br />

Unbekannt<br />

9%<br />

Verbesserte Werksprüfung,<br />

Qualitätssicherung<br />

Fertigung<br />

24%<br />

Vorort<br />

35%<br />

Verbesserte<br />

Vorort-Prüfung<br />

Design<br />

32%<br />

Typprüfung <strong>Bild</strong> 13.23:<br />

Ursprung für dielektrische Fehler<br />

181

Fertigungsfehler können durch e<strong>in</strong>e verbesserte Werksprüfung und geeignete Qualitätssicherungsmaßnahmen,<br />

Fehler Vorort durch e<strong>in</strong>e verbesserte Vorortprüfung vermieden werden.<br />

Designfehler müssen bei der Typprüfung aufgedeckt werden.<br />

Etwa 60 bis 70 % der Fehler hätten mit e<strong>in</strong>em ausreichend empf<strong>in</strong>dlichen Überwachungsund<br />

Diagnosesystem erfasst und<br />

Entwickl.<br />

nicht erfassbar<br />

37%<br />

<strong>Bild</strong> 13.24:<br />

Unbekannt<br />

6%<br />

Ca. 60% der Fehler durch<br />

Diagnostik erfassbar<br />

Erfassbar<br />

13%<br />

Entwickl.<br />

erfassbar<br />

44%<br />

Erfassbarkeit dielektrischer Fehler durch<br />

geeignete Monitor<strong>in</strong>g- und Diagnosesysteme<br />

somit vermieden werden<br />

können (<strong>Bild</strong> 13.24). Hierzu<br />

zählen auch Fehler und<br />

Unregelmäßigkeiten, die erst<br />

im Laufe der Betriebszeit entstanden<br />

s<strong>in</strong>d. Insgesamt ist<br />

die Zahl der erfassbaren<br />

Fehler sicherlich noch höher,<br />

da viele der nicht erfassbaren<br />

Unregelmäßigkeiten, wie z.<br />

B. Designfehler und<br />

unzureichende Vorortprüfung,<br />

bei der heutigen Anlagengeneration<br />

mit großer<br />

Wahrsche<strong>in</strong>lichkeit ausgeschlossen<br />

werden können.<br />

Die Analyse zeigt, dass Überwachungs- und Diagnosesysteme s<strong>in</strong>nvoll se<strong>in</strong> können, sofern<br />

sie e<strong>in</strong>e ausreichende Empf<strong>in</strong>dlichkeit besitzen.<br />

Erste Informationen über das Betriebsverhalten können aus den Fehlerraten pro Jahr abgeleitet<br />

werden. Fehler <strong>in</strong> der Frühphase nach Inbetriebnahme, sog. Teeth<strong>in</strong>g Faults, s<strong>in</strong>d meist<br />

e<strong>in</strong> Zeichen von unzureichender Unversehrtheit bei Inbetriebnahme. Der Grund kann e<strong>in</strong>e<br />

unzulängliche Inbetriebnahme-Prüfung se<strong>in</strong>. E<strong>in</strong>e während der Betriebszeit ansteigende<br />

Fehlerrate kann auf Alterungsprozesse von bestimmten Komponenten oder der gesamten<br />

Anlage h<strong>in</strong>deuten. Im Falle von Komponenten bietet sich e<strong>in</strong> Austausch an. Ist die gesamte<br />

Anlage betroffen, ist vermutlich das Ende der Nutzungsdauer erreicht und e<strong>in</strong>e Erneuerung ist<br />

angezeigt. In <strong>Bild</strong> 13.25 ist die Fehlerrate im jeweiligen Betriebsjahr dargestellt bezogen auf<br />

die <strong>in</strong>stallierten Felder bzw. Feldbetriebsjahre.<br />

bay years, mean value per year<br />

bays, mean value per year<br />

bay years, mean value for 3 years<br />

bays, mean value for 3 years<br />

bay years, mean value per year<br />

bays, mean value per year<br />

bay years, mean value for 3 years<br />

bays, mean value for 3 years<br />

0,30<br />

0,90<br />

0,60<br />

2,40<br />

Failure rate /100 bay years<br />

0,25<br />

0,20<br />

0,15<br />

0,10<br />

0,05<br />

0,00<br />

0,75<br />

0,60<br />

0,45<br />

0,30<br />

0,15<br />

0,00<br />

Failure rate / 100 bays<br />

1971 1976 1981 1986 1991 1996 2001 2006 2011<br />

1981 1986 1991 1996 2001 2006 2011<br />

123 kV year<br />

420 kV<br />

year<br />

Failure rate /100 bay years<br />

0,50<br />

0,40<br />

0,30<br />

0,20<br />

0,10<br />

0,00<br />

2,00<br />

1,60<br />

1,20<br />

0,80<br />

0,40<br />

0,00<br />

Failure rate / 100 bays<br />

<strong>Bild</strong> 13.25:<br />

Fehleeraten von 123-kV- und 420-kV-GIS im jeweiligen Betriebsjahr bezogen<br />

auf die Anzahl der <strong>in</strong>stallierten Felder bzw. auf Feldbetriebsjahre<br />

182

Es ist zu erkennen, dass die Fehlerraten im Laufe der Betriebszeit deutlich abnehmen, wobei<br />

die Fehlerraten der 123-kV-GIS und 420-kV-GIS ähnlich s<strong>in</strong>d. Nach E<strong>in</strong>führung der GIS-<br />

Technologie s<strong>in</strong>d e<strong>in</strong>e Vielzahl von Frühfehler festzustellen, <strong>in</strong>sbesondere bei 123-kV-<br />

Anlagen. E<strong>in</strong> zweiter Anstieg der Fehlerraten tritt nach 5 bis 20 Jahren nach Inbetriebnahme<br />

der ersten GIS-Anlage auf. Die Gründe hierfür werden später analysiert.<br />

Die Darstellung <strong>in</strong> <strong>Bild</strong> 13.25 ist geeignet für Betrachtungen zur Isolationskoord<strong>in</strong>ation, bei<br />

der die jährlichen Fehlerraten, d. h. Ausfälle durch Isolationsfehler von Interesse s<strong>in</strong>d. Allerd<strong>in</strong>gs<br />

können hieraus ke<strong>in</strong>e Informationen über die Entwicklung der Isolationseigenschaften<br />

im Laufe der Betriebszeit gewonnen werden. Hierzu muss die Fehlerrate <strong>in</strong> Abhängigkeit der<br />

fehlerfreien Betriebszeit untersucht. Beispielsweise beträgt die fehlerfreie Betriebszeit<br />

10 Jahre, wenn e<strong>in</strong> dielektrischer Fehler <strong>in</strong> e<strong>in</strong>em GIS-Feld im 11. Betriebsjahr auftritt. Dieser<br />

Fehler wird bezogen auf die Anzahl der Schaltfelder, die zum Zeitpunkt der Störung 11 Jahre<br />

und mehr <strong>in</strong> Betrieb waren. <strong>Bild</strong> 13.26 zeigt die Fehlerrate bezogen auf die fehlerfreie<br />

Betriebszeit für die gesamte Population der 123-kV- und 420-kV-Anlagen, d. h. es s<strong>in</strong>d alle<br />

Hersteller und alle Anlagengenerationen berücksichtigt.<br />

0,10<br />

0,08<br />

mean value per year mean value of 3 years<br />

mean value per year mean value of 3 years<br />

0,25<br />

mean value of 5 years<br />

mean value of 5 years<br />

0,20<br />

0,06<br />

0,15<br />

0,04<br />

0,10<br />

0,02<br />

0,05<br />

0,00<br />

0,00<br />

0 5 10 15 20 25 30 35 40<br />

0 5 10 15 20 25 30<br />

123 kV service years<br />

420 kV<br />

service years<br />

Failure rate /100 bay years<br />

Failure rate /100 bay years<br />

<strong>Bild</strong> 13.26:<br />

Fehlerraten 123-kV- und 420-kV-GIS-Anlagen <strong>in</strong> Abhängigkeit der fehlerfreien<br />

Betriebszeit<br />

Die durchschnittliche Fehlerrate der 123-kV-Anlagen ist etwa halb so groß wie die der<br />

420-kV-Anlagen. In beiden Populationen ist e<strong>in</strong> Anstieg der Fehlerraten nach ca. 20 bzw.<br />

15 Jahren zu beobachten. E<strong>in</strong> zweiter Anstieg ist bei den 123-kV-Anlagen nach e<strong>in</strong>er<br />

Betriebszeit von ca. 30 Jahren festzustellen. Dieses kann auf gewisse Alterungseffekte h<strong>in</strong>deuten,<br />

deren Ursachen im Weiteren geklärt werden sollen.<br />

mean value per year mean value for 3 years<br />

mean value per year meanvalue of 3 years<br />

mean value for 5 years<br />

0,25<br />

0,10<br />

mean value of 5 years<br />

0,08<br />

≤ 1978<br />

0,20<br />

≤ 1988<br />

0,06<br />

0,15<br />

0,04<br />

0,10<br />

0,02<br />

0,05<br />

0,00<br />

0,00<br />

0 5 10 15 20 25 30 35 40<br />

0 5 10 15 20 25 30<br />

123 kV 420 kV<br />

service years<br />

service years<br />

Failure rate /100 bay years<br />

Failure rate /100 bay years<br />

<strong>Bild</strong> 13.27:<br />

Fehlerraten von 123-kV- und 420-kV-GIS-Analgen <strong>in</strong>stalliert vor 1979 bzw. vor<br />

1989 <strong>in</strong> Abhängigkeit der fehlerfreien Betriebszeit<br />

183

Verschiedene GIS-Generationen<br />

Wie aus <strong>Bild</strong> <strong>13.1</strong>.25 zu entnehmen ist, weisen die ersten GIS-Installationen offensichtlich<br />

Frühfehler auf. Daher soll die erste Generation der 123-kV-GIS-Technologie bis 1978 und<br />

der 420-kV-Technologie bis 1988 separat betrachtet werden. Die Fehlerrate dieser<br />

1. Generation <strong>in</strong> Abhängigkeit der fehlerfreien Zeit geht aus <strong>Bild</strong> 13.27 hervor.<br />

Das <strong>Bild</strong> 13.27 zeigt deutlich, dass die Frühfehler im Wesentlichen <strong>in</strong> dieser<br />

Anlagengeneration aufgetreten s<strong>in</strong>d. Weiterh<strong>in</strong> ist auch der Anstieg der Fehlerraten nach 20<br />

bzw. 15 Betriebsjahren auf diese Anlagengeneration zurückzuführen. Es ist von Interesse, ob<br />

dieses Verhalten auch bei der nächsten Generation zu beobachten ist (<strong>Bild</strong> 13.28).<br />

Failure rate /100 bay years<br />

0,10<br />

0,08<br />

0,06<br />

0,04<br />

0,02<br />

mean value per year<br />

mean value for 5 years<br />

mean value for 3 years<br />

> 1978<br />

Failure rate /100 bay years<br />

0,30<br />

0,25<br />

0,20<br />

0,15<br />

0,10<br />

0,05<br />

mean value per year<br />

meanvalue of 3 years<br />

mean value of 5 years<br />

> 1988<br />

0,00<br />

0,00<br />

0 5 10 15 20 25 30 35<br />

0 5 10 15 20<br />

123 kV service years<br />

420 kV<br />

service years<br />

<strong>Bild</strong> 13.28:<br />

Fehlerraten von 123-kV- und 420-kV-GIS-Analgen <strong>in</strong>stalliert nach 1978 bzw.<br />

nach 1988 <strong>in</strong> Abhängigkeit der fehlerfreien Betriebszeit<br />

Das <strong>Bild</strong> 13.28 zeigt, dass die Zuverlässigkeit der Anlagengenerationen nach 1978 bzw. 1988<br />

deutlich besser ist. Offensichtlich konnten die Frühfehler wesentlich verr<strong>in</strong>gert werden durch<br />

verbessertes Design und verbesserte Qualitätssicherungsmaßnahmen im Werk und vor Ort.<br />

Auch der Anstieg der Fehlerraten nach e<strong>in</strong>er gewissen Betriebszeit ist nicht mehr<br />

festzustellen. Es muss jedoch beobachtet werden, ob diese Tendenz sich auch <strong>in</strong> Zukunft bei<br />

der zweiten und den folgenden GIS-Anlagengenerationen bestätigt.<br />

Verschiedene GIS-Hersteller<br />

Aus der Praxis ist bekannt, dass e<strong>in</strong>ige GIS-Fabrikate zuverlässiger s<strong>in</strong>d als andere. Daher<br />

sollen die fünf verschiedenen 123-kV- und die drei verschiedenen 420-kV-Fabrikate aus dem<br />

Datenkollektiv des GIS-Anwenderforums unter diesem Gesichtspunkt näher untersucht<br />

werden. Die Ergebnisse für die beiden meist vertretenen Fabrikate s<strong>in</strong>d <strong>in</strong> <strong>Bild</strong> 13.29 zu<br />

f<strong>in</strong>den.<br />

123 kV 420 kV<br />

Failure rate /100 bay years<br />

manufact. A<br />

0,30<br />

0,25<br />

0,20<br />

0,15<br />

0,10<br />

0,05<br />

mean value for 3 years, manufact. A<br />

mean value for 3 years, manufact. B<br />

0,030<br />

0,025<br />

0,020<br />

0,015<br />

0,010<br />

0,005<br />

0,00<br />

0,000<br />

0 10 20 30 40<br />

service years<br />

Failure rate/100 bay years<br />

manufact. B<br />

failure rate / 100 bay years<br />

0,30<br />

0,25<br />

0,20<br />

0,15<br />

0,10<br />

0,05<br />

mean value of 3 years, manuf. A<br />

mean value of 3 years, manuf. B<br />

0,00<br />

0 5 10 15 20 25 30<br />

service years<br />

<strong>Bild</strong> 13.29:<br />

Fehlerraten von 123-kV- und 420-kV-GIS-Anlagen zwei verschiedener Fabrikate <strong>in</strong><br />

Abhängigkeit der fehlerfreien Betriebszeit<br />

184

Es zeigt sich, dass <strong>in</strong>sbesondere bei den 123-kV-Anlagen beachtliche Abweichungen <strong>in</strong> den<br />

Fehlerraten der verschiedenen Fabrikate festzustellen s<strong>in</strong>d (man beachte die unterschiedliche<br />

Skalierung zwischen Fabrikat A und B). Die Fehlerrate von Fabrikat A liegt nahezu e<strong>in</strong>e<br />

Größenordnung höher als die von Fabrikat B. Bei beiden Fabrikaten ist e<strong>in</strong> Anstieg der<br />

Fehlerraten nach e<strong>in</strong>er bestimmten Betriebszeit zu erkennen. Bei Fabrikat A tritt dieser Anstieg<br />

sehr deutlich nach 20…25 Betriebsjahren auf. Bei Fabrikat B ist ebenfalls e<strong>in</strong>e ansteigende<br />

Fehlerrate nach 30…35 Betriebsjahren zu f<strong>in</strong>den, aber weniger ausgeprägt als bei<br />

Fabrikat A.<br />

Konsequenzen für Instandhaltung von GIS-Anlagen<br />

Aus den <strong>Bild</strong>ern 13.25 und 13.26 ist zu erkennen, dass nach e<strong>in</strong>er bestimmten Betriebszeit<br />

auf Grund des Anstiegs der Fehlerraten Alterungsphänomene nicht ausgeschlossen werden<br />

können. Daher ist zu klären, bei welchen Komponenten der Fehlerursprung zu suchen ist und<br />

durch welche Maßnahmen diese Fehler <strong>in</strong> Zukunft vermieden werden könnten. <strong>Bild</strong> 13.30<br />

zeigt, an welchen Komponenten die Fehler aufgetreten s<strong>in</strong>d.<br />

123 kV<br />

SS;SS-<br />

Rohre,<br />

32%<br />

Mess-<br />

Wandler<br />

21%<br />

andere,<br />

z. B.<br />

Leist.-Sch.<br />

14%<br />

Trenn-<br />

Schalt,<br />

Erd.-Schalt.<br />

33%<br />

Mess-<br />

Wandler.<br />

9%<br />

420 kV<br />

SS,<br />

Rohrverb.<br />

27%<br />

Trenn-<br />

Schalt.,<br />

Erd.-Schalt.<br />

46%<br />

andere,<br />

z. B.<br />

Leist.-<br />

Schalter<br />

18%<br />

<strong>Bild</strong> 13.30:<br />

Wesentliche Fehlerorte <strong>in</strong> 123-kV- und 420-kV-GIS<br />

<strong>Bild</strong> 13.30 macht deutlich, dass die Mehrzahl der Fehler ihren Ursprung <strong>in</strong> Trenn- und<br />

Erdungsschaltern hat. Es ist davon auszugehen, dass diese Fehler durch Partikel verursacht<br />

wurden, die im Laufe der Betriebszeit durch Abrieb bei Schalthandlungen entstanden s<strong>in</strong>d.<br />

Bei 123-kV-GIS-Anlagen hat e<strong>in</strong> gewisser Anteil von Fehlern se<strong>in</strong>en Ursprung <strong>in</strong> Messwandlern.<br />

In der ersten Generation der 123-kV-GIS-Anlagen wurden Spannungswandler und<br />

teilweise auch Stromwandler aus Epoxidharz gefertigt. Aber se<strong>in</strong>er Zeit war diese Technologie<br />

noch nicht so ausgereift, dass große Komponenten fehlerfrei gefertigt werden konnten.<br />

So traten nach e<strong>in</strong>er gewissen Betriebszeit Fehler im Feststoffmaterial auf. Fehler <strong>in</strong> Sammelschienen<br />

oder Rohrabschnitten machen 30% aus und traten hauptsächlich <strong>in</strong> der Nähe von<br />

Isolatoren auf.<br />

Diese Erkenntnisse sowie der Anstieg der Fehlerraten nach 20 bis 25 Jahren sollte beim Instandhaltungsprozess<br />

berücksichtigt werden. Gehäuse, die Trenn- und/oder Erdungsschalter<br />

enthalten, sollten nach 20 bis 25 Jahren <strong>in</strong>spiziert und gere<strong>in</strong>igt werden, <strong>in</strong>sbesondere bei<br />

Schaltgeräten mit hohen Schaltzahlen. Daneben sollten Epoxidharz isolierte Messwandler<br />

durch SF6-isolierte Stromwandler bzw. SF6-Folien isolierte Spannungswandler ersetzt<br />

werden, wie es heute <strong>in</strong> allen Spannungsebenen üblich ist. E<strong>in</strong>e weitere Fehlerursache s<strong>in</strong>d<br />

Partikel, die sich auf Isolatoroberflächen angelagert haben. Daher sollten Rohrabschnitte mit<br />

horizontal angeordneten Isolatoren <strong>in</strong> dieser H<strong>in</strong>sicht überprüft werden.<br />

185

Verhalten GIS der neueren Generationen<br />

Es ist davon auszugehen, dass das Betriebsverhalten von GIS-Anlagen der neueren Generationen<br />

besser und die Nutzungsdauer entsprechend länger se<strong>in</strong> wird. E<strong>in</strong>e Vielzahl von<br />

Fehlern der ersten Generationen wird <strong>in</strong> modernen GIS-Anlagen nicht mehr auftreten, da e<strong>in</strong>e<br />

Vielzahl von Design-Verbesserung durchgeführt worden s<strong>in</strong>d. E<strong>in</strong>ige sollen im Folgenden<br />

erläutert werden:<br />

• Trennschalter: Die dynamische und statische Feldsteuerung erfolgt durch große<br />

Schirmelektroden, so dass die Ansammlung von Feststoffmaterial zur Feldsteuerung<br />

vermieden wird (<strong>Bild</strong> 13.31a).<br />

• Spannungswandler: SF6-Folien isolierte Spannungswandler werden <strong>in</strong> allen<br />

Spannungsebenen an Stelle von Epoxidharzwandlern e<strong>in</strong>gesetzt (<strong>Bild</strong> 13.31b). Die<br />

Isolierkörper der Epoxidharzwandler erfordern e<strong>in</strong>e hohe Fertigungstechnologie, wie<br />

sie bei den ersten Generationen noch nicht gegeben war.<br />

• Horizontal angeordnete Isolatoren: Solche Isolatoren werden soweit wie möglich<br />

vermieden. Wenn erforderlich, werden horizontal angeordnete Isolatoren mit Rippen<br />

oder Partikelfallen ausgeführt. Diese Maßnahmen verh<strong>in</strong>dern die Ansammlung von<br />

Partikeln auf der Isolatoroberfläche (<strong>Bild</strong> 13.31c).<br />

a)<br />

c)<br />

Ke<strong>in</strong>e horizontalen Isolatoren<br />

b)<br />

Partikelfallen<br />

Rippen<br />

<strong>Bild</strong> 13.31:<br />

Design-Verbesserungen bei modern GIS-Anlagen<br />

a) Trennschalter, b) Spannungswandler, c) Isolatoren<br />

186