Download als PDF (384 Kb) - Struers

Download als PDF (384 Kb) - Struers

Download als PDF (384 Kb) - Struers

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Besonderheiten der metallographischen<br />

Präparation von Aufbauten der Elektronik<br />

und Mikroelektronik<br />

Katja Reiter, Mario Reiter,<br />

Thomas Ahrens<br />

Fraunhofer Institut für Siliziumtechnologie,<br />

Modulintegration,<br />

D-25524 Itzehoe<br />

Inhaltsverzeichnis<br />

1. Problemstellung<br />

2. Materialien und ihre<br />

Bearbeitung<br />

3. Präparation und Gefügeentwicklung<br />

4. Anwendungen<br />

4.1 Keramikverbunde<br />

4.2 Leiterplatten<br />

4.3 Silizium und Glasdioden<br />

4.4 Kondensatoren und<br />

Widerstände<br />

4.5 Au-Drahtbondverbindungen,<br />

Zielpräparation an einem<br />

Transistor<br />

5. Artefakte<br />

6. Literaturverzeichnis<br />

Vorwort<br />

In Structure 32 berichteten wir<br />

über die Gefüge- und Werkstoffanalyse<br />

für die Aufbau- und<br />

Verbindungstechnik in der Mikroverbindungstechnik.<br />

Dieser Artikel<br />

versteht sich <strong>als</strong> eine Fortsetzung.<br />

Hier wird probenspezifisch auf die<br />

metallographische Präparation und<br />

die sich ergebenden Fehlermöglichkeiten<br />

eingegangen. Es werden Beispiele<br />

für vorteilhafte Bearbeitungsmethoden<br />

zur Vermeidung von<br />

Präparationsartefakten vorgestellt.<br />

12<br />

1. Problemstellung<br />

Die Aufbauten der Elektronik und<br />

Mikroelektronik sind komplexe<br />

Werkstoffverbunde. Die Darstellung<br />

und Analyse der verschiedenen<br />

Werkstoffgefüge, Schichtaufbauten<br />

und Grenzflächen ist eine Voraussetzung<br />

zur Beurteilung der Qualität<br />

der Produkte. Die Größen der<br />

einzelnen Bestandteile der Aufbauten<br />

reichen von Bruchteilen von µm<br />

bis zu einigen cm. Infolge der engen<br />

Packung der verschiedenen<br />

Werkstoffgruppen in kleinen Volumina<br />

besteht für die Gefügeanalyse<br />

das Problem der gleichzeitigen Darstellung<br />

unterschiedlicher Werkstoffe<br />

mit grundverschiedenen Eigenschaften.<br />

In der präparativen<br />

Vorbereitung für die Gefügeuntersuchungen<br />

müssen daher harte<br />

Werkstoffe mit zum Teil erheblicher<br />

Sprödigkeit gleichzeitig mit<br />

weichen oder zähen Werkstoffen<br />

aufbereitet werden.<br />

Jedem einzelnen Präparationsschritt,<br />

begonnen beim Trennen<br />

über das Schleifen bis zur Feinpolitur,<br />

wird eine eigene Bedeutung<br />

zugeordnet. Fehler in den ersten<br />

Schritten lassen sich in weiteren<br />

Schritten nur schwierig oder auch<br />

gar nicht korrigieren. Bei jedem<br />

Schritt ist die Materialabtragsrate<br />

und die Tiefe der Verformungsschicht,<br />

die nach Beendigung verbleibt,<br />

von Bedeutung. Die Wahl der<br />

Polierparameter (Unterlage,<br />

Schleifmitteltyp und Korngröße,<br />

Schmiermittel) muß sich nach den<br />

physikalischen Eigenschaften der<br />

Probe richten und darf nicht willkürlich<br />

erfolgen. Für die Präparation<br />

von massiven Werkstoffen gilt<br />

allgemein, daß weiche und mittelharte<br />

Werkstoffe mit SiC-Papieren,<br />

harte Materialien mit kunststoffoder<br />

metallgebundenen Diamantschleifscheiben<br />

plangeschliffen werden<br />

sollen. Bei den hier beschriebenen<br />

Materialverbunden trifft man<br />

allerdings auf sehr harte Bestandteile,<br />

z.B. Al 2<br />

O 3<br />

-Keramik, und sehr<br />

weiche Materialien, z.B.: Zinn-Blei-<br />

Lot. Hier muß bei der Präparation<br />

ein Kompromiß gefunden werden.<br />

Kantenabrundung und Reliefbildung<br />

beginnen bei harten Materialien<br />

meist bereits<br />

in einem sehr<br />

frühen Stadium,<br />

wenn nur Schleif<br />

papiere verwendet<br />

werden. Das Planschleifen<br />

soll mit<br />

dem Schleifmittel<br />

erfolgen, das für<br />

das Probenmaterial<br />

am effektivsten<br />

ist. Es soll<br />

die feinste Körnung<br />

gewählt<br />

werden, bei der<br />

die Proben noch<br />

in einer vertretbaren<br />

Zeit plan<br />

und glatt geschliffen<br />

werden.<br />

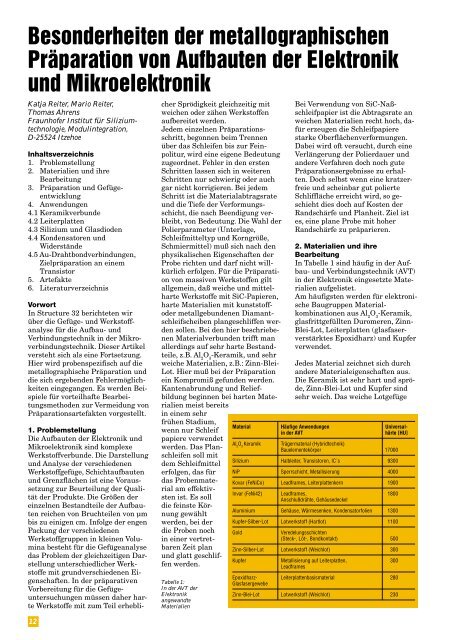

Tabelle 1:<br />

In der AVT der<br />

Elektronik<br />

angewandte<br />

Materialien<br />

Bei Verwendung von SiC-Naßschleifpapier<br />

ist die Abtragsrate an<br />

weichen Materialien recht hoch, dafür<br />

erzeugen die Schleifpapiere<br />

starke Oberflächenverformungen.<br />

Dabei wird oft versucht, durch eine<br />

Verlängerung der Polierdauer und<br />

andere Verfahren doch noch gute<br />

Präparationsergebnisse zu erhalten.<br />

Doch selbst wenn eine kratzerfreie<br />

und scheinbar gut polierte<br />

Schliffläche erreicht wird, so geschieht<br />

dies doch auf Kosten der<br />

Randschärfe und Planheit. Ziel ist<br />

es, eine plane Probe mit hoher<br />

Randschärfe zu präparieren.<br />

2. Materialien und ihre<br />

Bearbeitung<br />

In Tabelle 1 sind häufig in der Aufbau-<br />

und Verbindungstechnik (AVT)<br />

in der Elektronik eingesetzte Materialien<br />

aufgelistet.<br />

Am häufigsten werden für elektronische<br />

Baugruppen Materialkombinationen<br />

aus Al 2<br />

O 3<br />

-Keramik,<br />

glasfrittgefüllten Duromeren, Zinn-<br />

Blei-Lot, Leiterplatten (glasfaserverstärktes<br />

Epoxidharz) und Kupfer<br />

verwendet.<br />

Jedes Material zeichnet sich durch<br />

andere Materialeigenschaften aus.<br />

Die Keramik ist sehr hart und spröde,<br />

Zinn-Blei-Lot und Kupfer sind<br />

sehr weich. Das weiche Lotgefüge<br />

Material Häufige Anwendungen Universalin<br />

der AVT<br />

härte [HU]<br />

Al 2<br />

O 3<br />

Keramik Trägermaterial (Hybridtechnik)<br />

Bauelementekörper 17000<br />

Silizium Halbleiter, Transistoren, IC´s 9300<br />

NiP Sperrschicht, Metallisierung 4000<br />

Kovar (FeNiCo) Leadframes, Leiterplattenkern 1900<br />

Invar (FeNi42) Leadframes, 1800<br />

Anschlußdrähte, Gehäusedeckel<br />

Aluminium Gehäuse, Wärmesenken, Kondensatorfolien 1300<br />

Kupfer-Silber-Lot Lotwerkstoff (Hartlot) 1100<br />

Gold<br />

Veredelungsschichten<br />

(Steck-, Löt-, Bondkontakt) 500<br />

Zinn-Silber-Lot Lotwerkstoff (Weichlot) 300<br />

Kupfer Metallisierung auf Leiterplatten, 300<br />

Leadframes<br />

Epoxidharz- Leiterplattenbasismaterial 280<br />

Glasfasergewebe<br />

Zinn-Blei-Lot Lotwerkstoff (Weichlot) 230

wäscht sich bei der Politur leicht<br />

aus. Die Epoxidharzmatrix der<br />

Leiterplatte hat eine ähnliche Härte<br />

wie das Kupfer, beim Schleifen<br />

brechen allerdings die härteren<br />

Glasfasern sehr leicht aus.<br />

Im nächsten Abschnitt werden zwei<br />

Präparationsmethoden zur Gefügeentwicklung<br />

vorgestellt.<br />

Anschließend wird die Anwendung<br />

dieser Verfahren auf unterschiedliche<br />

Materialkombinationen erläutert.<br />

3. Präparation und<br />

Gefügeentwicklung<br />

Die metallographische Präparation<br />

unterteilt sich in folgende Arbeitsschritte:<br />

I Optische Inspektion<br />

II Probennahme und Einbetten<br />

III Schleifen und Polieren<br />

IV Lichtmikroskopische Gefügeauswertung<br />

Präparationsmethode 1 Schleifen Polieren<br />

I Optische Inspektion<br />

Zunächst ist eine makroskopische<br />

Untersuchung des Aufbaus des<br />

Verbundwerkstoffes erforderlich.<br />

Hier werden kritische Stellen gesichtet<br />

und offensichtliche oder<br />

mögliche Fehlerorte markiert, z.B.<br />

schlechte Lötverbindungen, Risse in<br />

Bauelementen oder Defekte am<br />

Leiterplattenmaterial, die dann mit<br />

anderen Methoden weiter untersucht<br />

werden. Die Ursachen verdeckter<br />

Fehler, z.B. elektrische Unterbrechungen<br />

oder Kurzschlüsse,<br />

können teilweise zerstörungsfrei<br />

mittels Ultraschallmikroskopie oder<br />

Röntgendurchstrahlung analysiert<br />

werden. Die Lage der Schliffebene<br />

wird auf die Orientierung der darzustellenden<br />

Details abgestimmt<br />

und z.B. im Bestückplan markiert.<br />

Ist der Fehlerort gefunden, wird die<br />

Schliffebene festgelegt.<br />

Stufe 1-4 5 6 7 8<br />

Unterlage Schleifpapier Plan-O-Grip DP-Dur DP- Dur OP-Chem<br />

Abrasiv SiC Diamant Diamant Diamant OP-S<br />

Korngröße # 180-1200 6 µm 6 µm 1 µm 0,25 µm<br />

Schmiermittel Wasser „Lubrikant blau“ „Lubrikant rot“ „Lubrikant rot“<br />

Rotation [U/min] 300 250 250 150 150<br />

Zeit [min] bis plan 10-20 5-10 2 0,5<br />

Präparationsmethode 2 Schleifen Polieren<br />

Stufe 1 2 3 4 5<br />

Unterlage Schleifpapier MD-Largo DP-Dur DP- Dur OP-Chem<br />

Abrasiv SiC Diamant Diamant Diamant OP-S<br />

Korngröße # 180 9 µm 6 µm 1 µm 0,25 µm<br />

Schmiermittel Wasser „Lubrikant blau“ „Lubrikant rot“ „Lubrikant rot“<br />

II Probennahme und Einbetten<br />

Dieser Punkt wurde schon im ersten<br />

Teil (Structure 32) ausführlich<br />

behandelt. Wichtig zu erwähnen ist<br />

auf jeden Fall, daß die Probe beim<br />

Trennen in keinster Weise geschädigt<br />

und beim Einbetten keine Wärme<br />

in die Proben eingebracht werden<br />

darf, da schon geringe thermische<br />

Einwirkungen zu Gefügeveränderungen<br />

führen können. Zum<br />

Trennen eignet sich eine einfache<br />

Laubsäge bei Leiterplattenbaugruppen<br />

und eine Diamanttrennsäge<br />

bei Keramikverbunden.<br />

Bei gealterten Proben empfiehlt es<br />

sich, die Proben vorm Trennen einzubetten.<br />

Eingebettet werden sollte<br />

grundsätzlich unter Vakuum, um<br />

Hohlräume unterhalb der Bauelemente<br />

zu vermeiden.<br />

Epoxidharz eignet sich aufgrund<br />

seiner niedrigen Aushärtetemperatur<br />

und seiner geringen<br />

Viskosität besonders zum Einbetten<br />

von elektronischen Werkstoffverbunden.<br />

Ein weiterer Vorteil<br />

liegt in der Durchsichtigkeit des<br />

Einbettmateri<strong>als</strong>, da sich so eine<br />

gute Zielpräparation durchführen<br />

läßt. Ein Problem des Einbett-mittels<br />

ist seine geringe Härte (ca.<br />

280 HU) gegenüber der Keramik<br />

(17000 HU), die bei zu langen<br />

Polierzeiten unweigerlich zu starker<br />

Kantenabrundung der keramischen<br />

Probenteile führt.<br />

III Schleifen und Polieren<br />

Zwei Präparationsmethoden eignen<br />

sich besonders zum Präparieren von<br />

Verbundwerkstoffen. Diese sind in<br />

Tabelle 2 aufgeführt. Bei der<br />

Präparationsmethode 1 wird die<br />

Probe mit SiC-Papier in mehreren<br />

Stufen bis 1200er Körnung feingeschliffen<br />

und anschließend auf<br />

Seidentüchern mit Diamantsuspension<br />

poliert.<br />

Bei der Präparationsmethode 2<br />

wird die Probe auf 180er SiC-<br />

Schleifpapier plangeschliffen, auf<br />

der MD-Largo Scheibe von <strong>Struers</strong><br />

mit Diamantsuspension feingeschliffen<br />

und anschließend mit<br />

Seidentüchern und Diamantsuspension<br />

poliert. Bei beiden Methoden<br />

findet eine Feinpolitur mit<br />

OP-S Suspension statt. Die Anwendbarkeit<br />

der Methoden hängt<br />

von der Materialkombination ab.<br />

Verwendung finden polykristalline<br />

Diamantsuspensionen.<br />

Die Abtragsrate ist von folgenden<br />

Faktoren abhängig:<br />

Mischungsverhältnis von<br />

Diamantkörnern und Lösungsmittel<br />

Die Abnutzung des Schleifpapiers<br />

und des Poliertuches<br />

Die Sauberkeit der Tücher<br />

Die Art des verwendeten Schmiermittels<br />

wirkt sich ebenso auf die<br />

Qualität der Präparation aus.<br />

Schmiermittel auf Alkoholbasis bewirken<br />

eine höhere Abtragsrate<br />

aber auch eine höhere Verformungstiefe.<br />

Bei ölhaltigen Schmiermitteln<br />

Rotation [U/min] 300 300 250 150 150<br />

Zeit [min] bis plan ca.5 ca.1 ca.0,5 0,5<br />

Tabelle 2:<br />

Präparationsmethode 1 und 2<br />

13

sind Abtragsrate und Verformungstiefe<br />

geringer.<br />

Deswegen empfiehlt es sich, beim<br />

Grobpolieren ein alkoholhaltiges<br />

Schmiermittel und in den feinen<br />

Polierstufen ein ölhaltiges Schmiermittel<br />

zu verwenden.<br />

Auch die Menge des eingesetzten<br />

Polier- und Schmiermittels ist entscheidend<br />

für die Schliffqualität. Die<br />

Poliertücher sollten sehr sauber und<br />

nicht durch zuviel Polier- und<br />

Schmiermittel zu feucht gehalten<br />

werden.<br />

IV Lichtmikroskopische<br />

Gefügeauswertung<br />

Sind die Schritte I-III erfolgreich<br />

abgeschlossen, so wird das Gefüge<br />

im Licht- bzw. Rasterelektronenmikroskop<br />

betrachtet. Folgende<br />

Details werden bewertet:<br />

Stoffschlüssiger Verbund an<br />

Grenzflächen<br />

Metallurgische Reaktionen an<br />

Grenzflächen oder im Volumen<br />

(Wachstum intermetallischer<br />

Phasen)<br />

Größe und Verteilung von Fehlstellen<br />

wie Poren und Fremdeinschlüsse<br />

Form und Abmessungen der<br />

Elemnte im Verbund<br />

(Schichtdicken, Lotmeniskus etc.)<br />

Zu erwähnen sind hier die lichtmikroskopischen<br />

Darstellungsarten<br />

im Hell- und Dunkelfeld, im<br />

Differentialinterferenz- und<br />

Polarisationskontrast, auch <strong>als</strong><br />

„optische Kontrastierung“ bezeichnet.<br />

Im Rasterelektronenmikroskop<br />

finden Sekundär- und Rückstreuelektronenabbildung<br />

und<br />

Topographiekontrastdarstellung<br />

Anwendung. Diese einzelnen<br />

Methoden wurden ausführlich im<br />

Teil 1 (Structure 32) behandelt.<br />

4. Anwendungen<br />

4.1 Keramikverbunde<br />

Anhand der Keramikverbunde werden<br />

die Ergebnisse der beiden<br />

Präparationsmethoden 1 und 2 (siehe<br />

Tabelle 2) miteinander verglichen.<br />

Als Probe dient ein Aufbau ei<br />

Präparationsmethode 1<br />

2a: Plan geschliffen nacheinander mit 180er,<br />

500er, 800er, 1200er SiC-Papier Das Bild zeigt<br />

die Oberfläche nach der Stufe 1200er SiC-Papier<br />

2b: ca. 5 min. Polierzeit auf Plan-O-Grip<br />

mit 6µm Diamantsuspension<br />

2c: nach ca. 5 min. Polierzeit auf DP-Dur<br />

Tuch mit 6µm Diamantsuspension<br />

Präparationsmethode 2<br />

Bild 1:<br />

Querschliff durch ein<br />

Leistungsmodul<br />

3a: Plan geschliffen mit 180er SiC-Papier<br />

3b: ca. 5 min. Feinschleifzeit auf MD-Largo<br />

mit 9µm Diamantsuspension<br />

3c: nach ca. 1 min. Polierzeit auf DP-Dur<br />

Tuch mit 6µm Diamantsuspension<br />

14<br />

Bilder 2a-2d, 3a-3d: Vergleich der<br />

zwei Präparationsmethoden nach einzelnen<br />

Schleif-bzw. Polierschritten an einem<br />

Leistungsbauelement<br />

2d: ca. 5 min. Polierzeit auf DP-Dur Tuch<br />

mit 1µm Diamantsuspension<br />

3d: ca. 0,5 min. Polierzeit auf DP-Dur<br />

Tuch mit 1µm Diamantsuspension

nes Leistungsmoduls. Dieses Modul<br />

besteht aus einem DCB-Substrat<br />

(Direct Copper Bonding: Kupfer/<br />

Al 2<br />

O 3<br />

-Keramik/Kupfer) auf das ein<br />

Siliziumchip mit einem eutektischen<br />

Zinn-Silber-Lot (Schmelzpunkt:<br />

221°C) aufgelötet wurde. Zur<br />

besseren Wärmeableitung und –<br />

spreizung wird dieser Verbund<br />

(DCB + Silizium-Chip) auf einen<br />

massiven Kupferträger aufgelötet.<br />

Diese zweite Lötung geschieht mit<br />

einem konventionellen Zinn-Blei-<br />

Lot (Schmelzpunkt 183°C). Es handelt<br />

sich somit um eine sogenannte<br />

Präparationsmethode 1<br />

Stufenlötung. Die zuerst hergestellte<br />

Lötverbindung hat einen hohen<br />

Schmelzpunkt und schmilzt bei dem<br />

zweiten Lötprozeß nicht mehr auf.<br />

Im folgenden werden die Einzelschritte<br />

der oben genannten<br />

Präparationsmethoden beschrieben<br />

und die Präparationsstufen mittels<br />

lichtmikroskopischer Aufnahmen<br />

dargestellt.<br />

Bei der Präparationsmethode 1<br />

wird die Probe in vier Stufen plan<br />

geschliffen und anschließend auf<br />

Seidentüchern mit polykristallinen<br />

Diamantsuspensionen der Körnun-<br />

Präparationsmethode 2<br />

Lötverbindung (SnAg) zwischen Si-Chip und Kupfermetallisierung des DCB-Substrates<br />

4a: Lotgefüge verschwommen, intermetallische<br />

Phasen nur matt dargestellt<br />

Übergang zwischen Kupfer und Al 2<br />

O 3<br />

- Keramik des DCB-Substrates<br />

5a: intermetallische Phasen und Lotgefüge<br />

in einer Ebene scharf erkennbar<br />

gen 6µm bzw. 1µm poliert. Abschließend<br />

findet eine OP-S Politur auf<br />

einem OP-Chem Tuch statt. Durch<br />

die OP-S Suspension werden die<br />

intermetallischen Phasen im Weichlotgefüge<br />

sichtbar gemacht und<br />

Schmierschichten beseitigt.<br />

Bei der Präparationsmethode 2<br />

wird die Probe nur mit grobem<br />

Schleifpapier plan geschliffen und<br />

dann mit 9 µm polykristalliner<br />

Diamantsuspension auf der neuen<br />

Scheibe MD-Largo der Firma<br />

<strong>Struers</strong> feingeschliffen. Das Polieren<br />

erfolgt wie in Präparationsmethode<br />

1, allerdings mit wesentlich<br />

kürzeren Polierzeiten. Die Bilder<br />

2a-d zeigen die Probe nach den<br />

einzelnen Schleif- bzw. Polierschritten<br />

nach Poliermethode 1, die Bilder<br />

3a-d nach der Poliermethode 2.<br />

Ausgehend vom endpolierten Zustand<br />

der Probe (siehe Bilder 2d<br />

und 3d) werden die Materialien und<br />

Lotgefüge detailliert untersucht.<br />

Die Detailaufnahmen (siehe Bilder<br />

4a-c und 5a-c) zeigen die Über<br />

gänge:<br />

• (a) Lötverbindung (SnAg)<br />

zwi schen Si-Chip und Kupfer<br />

metallisierung des DCB-Substra<br />

tes<br />

• (b) Übergang zwischen Kupfer<br />

und Al 2<br />

O 3<br />

- Keramik des DCB-<br />

Substrates<br />

• (c) Lötverbindung (SnPb) zwi<br />

schen Kupfer des DCB-Substrates<br />

und Kupfer-Trägerplatte<br />

Die Detailaufnahmen der Schliffbilder<br />

haben eine 500 fache Vergrößerung.<br />

4b: Keramik und Kupfer nicht auf einer<br />

Ebene darstellbar<br />

5b: Klarer Übergang Keramik – Kupfermetallisierung<br />

des DCB- Substrates<br />

Lötverbindung (SnPb) zwischen Kupfer des DCB-Substrates und Kupfer-Trägerplatte<br />

Im Vergleich der beiden Poliermethoden<br />

ist deutlich zu erkennen,<br />

daß mit der Poliermethode 2 eine<br />

planere Schliffoberfläche erzeugt<br />

wird. Bei gleicher Vergrößerung lassen<br />

sich ebenso gut die Übergänge<br />

Kupfer/Zinn-Silber-Lot/Silizium sowie<br />

Kupfer/Zinn-Blei-Lot darstellen.<br />

Nach der Präparation mit<br />

Methode 1 ist dies nicht möglich.<br />

Hier ist eine deutliche Stufenbildung<br />

und Kantenabrundung an<br />

der Keramik zu erkennen.<br />

4c: Undeutliche Phasengrenzfläche und<br />

unscharfes Lotgefüge<br />

5c: Scharfe Darstellung des SnPb - Gefüges<br />

und deutliche Darstellung der Phasenteilchen<br />

Bilder 4a-4c, 5a-5c:<br />

Detailaufnahmen der Schliffbilder<br />

15

Bild 6:<br />

Darstellung des<br />

Härteprofils im<br />

Querschliff<br />

Weg in mm<br />

Präparationsmethode 1 Präparationsmethode 2<br />

Bilder 7,8:<br />

Höhenprofile der<br />

verschieden<br />

präparierten<br />

Leistungsmodule<br />

Höhe in mm<br />

Höhe in mm<br />

Universalharte<br />

Weg in mm<br />

Weg in mm<br />

7: Höhenprofil nach Präparationsmethode 1: max. Höhendifferenz: 30 µm 8: Höhenprofil nach Präparationsmethode 2: max. Höhendifferenz: 10 µm<br />

Durch die Verwendung der Feinschleifscheibe<br />

MD-Largo konnte die<br />

Probenpräparation an Keramiken<br />

wesentlich effektiver und mit besseren<br />

Ergebnissen durchgeführt werden.<br />

Um die besonderen Anforderungen<br />

an die Präparationsmethodik durch<br />

die gravierenden Härteunterschiede<br />

zwischen den verschiedenen Schichten<br />

zu verdeutlichen, werden die<br />

Universalhärten der im Querschliff<br />

16<br />

nebeneinander liegenden Materialien<br />

in Bild 6 gezeigt. Das Bild zeigt,<br />

daß bei der Querschlifferstellung<br />

besondere Schwierigkeiten bei der<br />

Darstellung der Übergänge von<br />

Kupfer zu Keramik und von Silizium<br />

zum Sn-Ag-Lot zu erwarten<br />

sind.<br />

Im gemessenen Höhenprofil an der<br />

Probe nach Präp.-Methode 1<br />

(Bild 7) sieht man einen ähnlichen<br />

Kurvenverlauf wie bei dem aufgezeichneten<br />

Härteprofil in Bild 6.<br />

Die maximale Höhendifferenz liegt<br />

bei 30 µm. Bild 8 zeigt den deutlichen<br />

Vorteil aus der Anwendung der<br />

Methode 2. Hier liegt die maximale<br />

Höhendifferenz bei nur 10 µm.<br />

Bei der Präparationsmethode 1 werden<br />

vier Schleifstufen auf SiC-Papier<br />

durchgeführt. Das Anschleifen<br />

der Keramik führt zu einer starken<br />

Abnutzung der Papiere. Je mehr<br />

Probenabtrag erforderlich ist, desto

9a: Elektrisch gezykeltes Peltierelement nach Präparationsmethode 1<br />

präpariert, Darstellung im Polarisationskontrast<br />

9b: Ausschnitt aus a) aufgeschmolzener Bereich der mittleren Säule,<br />

Darstellung im Polarisationskontrast<br />

Die Scheibe MD-Largo ist eine<br />

Feinschleifscheibe, die von der Fa.<br />

<strong>Struers</strong> für die Präparation von<br />

Verbundwerkstoffen mit weicher<br />

Matrix entwickelt wurde. Auf einer<br />

Stahlblechfolie sind sechseckige<br />

Plättchen aus Verbundmaterial verteilt.<br />

Nach Hinzufügen von 9µm-<br />

Diamantsuspension ist die Abtragsrate<br />

so hoch, daß nach kurzer<br />

Polierzeit die Schleifriefen vom<br />

180er SiC- Papier entfernt sind.<br />

Anschließend genügt eine verkürzte<br />

Politur mit 6µm und 1µm Diamantsuspension<br />

auf Seidentüchern, um<br />

eine optimale Schliffqualität zu erzielen.<br />

10a: Übersicht des gelöteten Bauteiles<br />

Bilder 10a-10d: Querschliff durch einen J-Lead-<br />

Anschluß eines Speichers mit Keramikgehäuse<br />

nach Präparationsmethode 2<br />

schwieriger gestaltet sich die Erstellung<br />

einer planen Schliffoberfläche<br />

beim Schleifen. Der<br />

gleichmäßige Abtrag auf der Probe<br />

ist aufgrund der extremen Härteunterschiede<br />

schwierig. So geschieht<br />

es leicht, daß sich ein ungeübter<br />

Metallograph beim Anschleifen<br />

von diesen Werkstoffverbunden<br />

im „Pyramidenschleifen“ übt. Aber<br />

auch mit genügender Handfertigkeit<br />

gelingt es nicht, eine so plane<br />

Schliffoberfläche wie mit<br />

Präparationsmethode 2 zu erzielen.<br />

Bereits nach der feinsten Schleifstufe<br />

mit 1200er SiC- Papier ist eine<br />

leichte Reliefbildung erkennbar.<br />

Die Polierzeiten mit 6µm und 1µm-<br />

Diamantsuspension verlängern sich<br />

je nach Reliefstärke. Je länger die<br />

Polierzeiten gehalten werden, desto<br />

stärker werden die Kanten abgerundet<br />

und es kommt zu Auswaschungen<br />

im Weichlot, da die wei-<br />

10b: Lötverbindung zwischen dem Bauteilkörper<br />

und dem Gehäusedeckel<br />

(hermetischer Verschluß - Ausschnitt A)<br />

10c: Hartlötverbindung zwischen dem<br />

Bauteilkörper und dem Bauteilanschluß<br />

(Ausschnitt B)<br />

10d: Weichlötverbindung zwischen dem<br />

Bauteilanschluß und der Trägerleiterplatte<br />

(Ausschnitt C)<br />

chen Materialien schneller abgetragen<br />

werden <strong>als</strong> die harten.<br />

Zwei weitere Beispiele für Keramikverbundpräparationen<br />

sind in den<br />

Bildern 9a und 9b dargestellt.<br />

Hierbei handelt es sich um ein elektrisch<br />

gezykeltes Peltierelement,<br />

bei dem durch die thermische Belastung<br />

eine Säule aufgeschmolzen<br />

ist. Das Peltierelememt besteht aus<br />

zwei Al 2<br />

O 3<br />

-Keramikplatten mit<br />

Kupferbeschichtung (DCB-Substrat),<br />

aus P- und N-dotierten Wismut-Tellurid-Säulen,<br />

welche mit<br />

Wismutlot auf das DCB-Kupfer gelötet<br />

wurden.<br />

Ein weiteres Beispiel ist in den Bildern<br />

10a-d zu sehen. Es handelt<br />

sich um die metallographische Präparation<br />

eines Speicherbauelementes<br />

mit Keramikkörper.<br />

Bild 10a zeigt die Lötverbindung eines<br />

sogenannten J – Leads (J-förmiger<br />

Bauteilanschluß) mit einer<br />

FR4 – Leiterplatte.<br />

4.2 Polymerverbunde<br />

(Leiterplatten)<br />

Die Probenpräparation von Leiterplattenmaterialien<br />

dient der Auffindung<br />

von Fehlern im Basismaterial<br />

eines Elektronikverbundes. Bei einer<br />

Leiterplatte handelt es sich um<br />

einen Verbundwerkstoff, der aus einem<br />

Epoxidharz-Glasfasergewebe<br />

besteht. Die Glasfasern sind im Gegensatz<br />

zu Epoxidharz-Matrix sehr<br />

spröde. Beim Schleifen brechen diese<br />

Fasern aus. Ziel der Probenpräparation<br />

ist es, während des<br />

Schleifens möglichst wenig Glasfasern<br />

auszubrechen und die Ausbrüche<br />

mit den Polierschritten zu entfernen.<br />

Verwenden kann man hierzu<br />

beide Präparationsmethoden.<br />

17

11: Fehler im Aufbau<br />

eines Multilayers<br />

Bilder 11, 12:<br />

Beispiele der<br />

metallographischen<br />

Präparation von<br />

Mehrlagenleiterplatten<br />

12: Leiterplatte mit Kupferlackdraht<br />

Bei der Präparationsmethode 2 ist<br />

es sinnvoll, die Probe auf SiC- Papier<br />

mit 500er Körnung zu Schleifen.<br />

Nach dem Feinschleifen auf der<br />

Largoscheibe sollten alle Glasfaserausbrüche<br />

beseitigt sein. Anschließend<br />

genügen eine kurze Politur<br />

mit 6 µm und 1 µm Diamantsuspension.<br />

Werden die Ausbrüche<br />

nicht ausreichend beseitigt, so lassen<br />

sich Leiterplattenfehler, wie<br />

13: Glasdiode auf mehrlagiger Leiterplatte<br />

aufgelötet, mit Riß im Glaskörper<br />

Delaminationen, Harzrückzüge etc.<br />

nicht eindeutig nachweisen.<br />

Die Kupferschichten auf den Leiterplatten<br />

bestehen aus Basiskupfer<br />

(Kupferkaschierung des Basismateri<strong>als</strong>)<br />

und Aufbaukupfer (ggf. mehrere<br />

Lagen). Die Kupferhülse in<br />

Durchkontaktierungen besteht aus<br />

der Bekeimungsschicht und dem<br />

Aufbaukupfer. Um den Kupferlagenaufbau<br />

untersuchen zu können,<br />

muß das Kupfer angeätzt werden.<br />

Hierfür eignet sich eine<br />

Ätzlösung aus destilliertem Wasser,<br />

25%-igen Ammoniak und einem<br />

Tropfen Wasserstoffperoxid im Verhältnis<br />

6:6:0,1. Die Proben sollten<br />

direkt nach der OP-S- Politur geätzt<br />

werden. Wichtig ist hierbei, daß das<br />

Ätzmittel frisch angesetzt wird. In<br />

den Bildern 11 und 12 sind geätzte<br />

Querschliffe von Leiterplatten dargestellt.<br />

Im Bild 11 erkennt man einen fehlerhaften<br />

Innenaufbau einer Mehrlagenleiterplatte.<br />

Dabei sind verschiedene<br />

Sachverhalte sichtbar:<br />

Knospenbildung in der Kupfer<br />

metallisierung (1)<br />

14: Siliziumchip mit Aluminiumdrahtbond<br />

Zwei-Punkt-Anbindung eines<br />

Restrings einer Innenlage an die<br />

Hülsenmetallisierung (2)<br />

Harzrückzug an der<br />

Kupferhülse (3)<br />

Bild 12 zeigt eine alternative<br />

Innenlagenverdrahtung. Anstelle<br />

von mehreren strukturierten laminierten<br />

Innenlagen werden Kupferlackdrähte<br />

verwendet.<br />

Bilder 15a-b, 16a-b, 17a-b: Makroaufnahmen elektronischer Bauelemente mit Schliffbildern<br />

15a: Makrobild eines Kondensators<br />

16a: Makrobild eines Widerstandes<br />

17a: Makrobild eines Melfwiderstandes<br />

15b: SnPb- Lotgefüge eines Kondensators,<br />

dargestellt im Polarisationskontrast<br />

18<br />

16b: SnPb- Lotgefüge eines Widerstandes<br />

Gefüge dargestellt im Polarisations-kontrast<br />

17b: Melfwiderstand lasergelötet mit<br />

Hochtemperaturweichlot, Gefüge<br />

dargestellt im Polarisationskontrast

18c: Querschliff durch Au-Drahtbond,<br />

lichtmikroskopische Aufnahme<br />

18a: Übersicht<br />

Transistor<br />

18: Röntgendurchstrahlung<br />

des Transistors<br />

Bilder 18a-d:<br />

Zielpräparation an einem Transistor<br />

4.3 Silizium und Glasdioden<br />

Silizium und Glas sind spröde Materialien.<br />

Um „echte“ (d. h. in der<br />

angelieferten Probe vorhandene)<br />

Risse von Präparationsartefakten<br />

unterscheiden zu können, ist eine<br />

sehr vorsichtige Präparation notwendig.<br />

Diese Materialien sollten<br />

nur mit feinem Schleifpapier geschliffen<br />

werden. Anschließend wird<br />

solange poliert bis eventuelle Ausbrüche<br />

an den Kanten oder Risse<br />

entfernt sind. Die Präparation geschieht<br />

mit den Poliermitteln der<br />

Methode 1.<br />

Bild 13 zeigt eine artefaktfrei präparierte<br />

SMD Glasdiode und Bild<br />

14 einen gut auspolierten Hableiterkristall<br />

aus Silizium mit<br />

Aluminiumdrahtbond.<br />

4.4 Kondensatoren und<br />

Widerstände<br />

Kondensatoren bestehen in der Regel<br />

aus einer Bariumtitanat-Keramik.<br />

Während des Lötprozesses oder<br />

durch mechanische Einwirkungen<br />

können Risse entstehen. Deswegen<br />

muß der Metallograph diese Kondensatoren<br />

vorsichtig präparieren.<br />

Die Kondensatoren selbst sollten<br />

nicht mit gröberen Schleifpapier <strong>als</strong><br />

mit 800er Körnung geschliffen werden.<br />

Der weitere Polierprozeß ist<br />

mit beiden Methoden durchführbar.<br />

Widerstände bestehen im allgemeinen<br />

aus einer Al 2<br />

O 3<br />

-Keramik. Die<br />

Probenpräparation geschieht nach<br />

Methode 2.<br />

4.5 Au- Drahtbondverbindungen,<br />

Zielpräparation an einem<br />

Transistor<br />

Die metallographische Präparation<br />

von Golddrahtbondverbindungen<br />

wird anhand einer Zielpräparation<br />

an einem achtpoligen Transistor erläutert.<br />

Ein solcher Transistor (18a)<br />

zeigte einen elektrischen Defekt.<br />

Mit Hilfe der Querschliffpräparation<br />

sollte die Ausfallursache geklärt<br />

werden.<br />

Der Anschluss zwischen der<br />

Kontaktfläche auf dem Silizium und<br />

dem Leiterrahmen („Leadframe“)<br />

wird mittels Au-Drahtbondverbindungen<br />

hergestellt. Die<br />

Drahtbonds sind nur 25µm stark<br />

und ihre Lage ist nicht eindeutig.<br />

Der Transistor wird im Spritzgußverfahren<br />

massiv mit einem<br />

glassfrittgefüllten Duromer umspritzt<br />

(sog. „Molding“). Fehler im<br />

Drahtbondbereich lassen sich zunächst<br />

nur durch elektrische Messungen<br />

nachweisen und lokalisieren.<br />

Ist der Fehler gefunden, so ist<br />

die Position des Bonddrahts bzw.<br />

der Anschlüsse noch nicht geklärt.<br />

Hierfür ist eine Röntgendurchstrahlung<br />

sehr hilfreich (Bild 18b).<br />

Sind Fehlerort und Lage des<br />

Bondes gefunden, kann die in<br />

Epoxidharz eingebettete Probe präpariert<br />

werden. Da der Bonddraht<br />

sehr dünn ist, muß man sich vorsichtig<br />

mit 1200er SiC-Papier an<br />

den Bond heranschleifen. Anschließend<br />

wird mit 6 µm und 1 µm Diamantsuspension<br />

weiterpoliert. Der<br />

Druck beim Polieren darf nicht zu<br />

hoch sein, damit das Gold nicht ver-<br />

Bilder 19a,b:<br />

Darstellung zweier präparierter SnPb-Lote<br />

19a: sauber auspoliertes Blei und Zinn-<br />

Blei-Lot eines Flip-Chips<br />

18d: Querschliff durch Au-<br />

Drahtbond, Aufnahme mit<br />

Rasterelektronen-mikroskop<br />

schmiert. Nach der 1 µm-Politur<br />

empfiehlt sich eine Feinpolitur auf<br />

OP-Chem Tuch mit OP-A Supension.<br />

Im Lichtmikroskop sind Risse im<br />

Golddraht auch bei 800facher Vergrößerung<br />

nur zu erahnen. Da sich<br />

chemisches Ätzen nur schwierig<br />

durchführen läßt, weil der<br />

Drahtbond auf einen Kupferträger<br />

gebondet wurde, eignet sich eine<br />

Betrachtung im Rasterelektronenmikroskop.<br />

Hier ist deutlich ein Riß<br />

im Fußbereich des Bondes erkennbar<br />

(18d).<br />

Bilder 19-24:<br />

Darstellung verschiedener Artefakte<br />

20: Leiterplatte geschliffen mit 500er SiC-<br />

Papier, der Probenabtrag ist<br />

ungleichmäßig. Durch die Keramik<br />

nutzt sich das SiC- Papier schnell ab.<br />

Die Schliffoberfläche wird uneben,dies<br />

führt zu Problemen beim Polieren<br />

19b: schlecht auspoliertes Blei und<br />

Zinn-Blei-Lot, schwarze Flecken sind<br />

eingedrückte Polierkörner<br />

21: Schlecht auspolierte<br />

Leiterplatte mit<br />

Glasfaserausbrüchen<br />

19

5. Präparations-Artefakte<br />

Im folgenden werden einige Bilder<br />

von Artefakten gezeigt, die bei der<br />

Probenpräparation entstehen können.<br />

Artefakte treten durch ungleichmäßigen<br />

Abtrag beim Schleifen<br />

einer Probe auf, durch zu hohen<br />

Druck beim Polieren, durch die f<strong>als</strong>che<br />

Dosierung von Polier- und<br />

Schmiermitteln. In bereits fertig<br />

präparierten Lötverbindungen entstehen<br />

Scheinrisse entlang der<br />

Korngrenzen im Weichlot, wenn eine<br />

Probe lange Zeit liegt, insbesondere<br />

dann, wenn die Lötverbindung<br />

z. B. durch Temperaturzyklen beansprucht<br />

wurde. Deswegen ist es notwendig,<br />

fertig polierte Proben sofort<br />

zu dokumentieren.<br />

6. Literaturverzeichnis<br />

1. „Erfahrungen mit einer neuen<br />

Präparationsmethode bei Werkstoffverbunden.“<br />

Vortrag auf der 10. Internationalen<br />

Metallographietagung in Leoben<br />

und wird veröffentlicht im Sonderband<br />

30 der Praktischen Metallographie.,<br />

K. Reiter, T. Ahrens, FHG<br />

ISiT, Itzehoe<br />

22a: gute Präparation, Nachweis Riß in Diode 22b: Riß und Ausbruch in Glasdiode, enstanden<br />

durch Schleifen mit groben Schleifpapier<br />

23: einpräpariertes Diamantkorn aus<br />

Diamantpolitur und Kupferspan,<br />

Bruchstück vom Schleifen<br />

2. „Ein neues Konzept für<br />

metallographische Probenpräparation“,<br />

James A. Nelson,<br />

Buehler Ltd. Lake Bluff, Il, USA,<br />

Praktische Metallographie<br />

3. „MD-Piano und MD-Largo, neue<br />

Präparationsscheiben für das MD-<br />

System,“ H-H.Cloeren, <strong>Struers</strong><br />

24: Scheinrisse entlang der Korngrenze nach<br />

langem Liegenlassen der polierten Probe, Darstellung<br />

im Differential-Interferenz-Kontrast<br />

GmbH, Willich, Michael Rückert,<br />

<strong>Struers</strong> A/S, Kopenhagen, Structure 32<br />

4. „Gefüge- und Werkstoffanalyse<br />

für die Aufbau- und Verbindungstechnik<br />

in der Elektronik“ F. W. Wulff,<br />

American Fine Wire Ltd, Singapore,<br />

T. Ahrens, Fraunhofer ISIT, Itzehoe,<br />

Structure32<br />

Artikelwettbewerb zur materialographischen<br />

Präparation von Keramik<br />

Die Schriftleitung von Structure hat die gewinnenden Beiträge von dem Wettbewerb, der in Structure 31<br />

ausgeschrieben war, ausgewählt. Schriftliche Beiträge, die von der Schriftleitung geeignet gefunden<br />

wurden, sind in Structure 32, 33 und 34 veröffentlicht worden, oder werden in Structure 35 veröffentlicht.<br />

Wir danken allen Teilnehmer für ihre interessanten Beiträge.<br />

Der 1. Preis wurde vergeben an:<br />

Ulrike Täffner und<br />

Veronika Carle<br />

Max Planck Institut für Metallforschung,<br />

Stuttgart, Deutschland<br />

für ihre Artikel:<br />

Keramographie - ein spannendes<br />

materialographisches Thema<br />

mit den Untertiteln:<br />

-Einblick in die keramographische<br />

Präparation<br />

-Gefügeinterpretation an keramischen<br />

Bauteilen<br />

20<br />

Der 2. Preis geht an<br />

Richard E. Chinn<br />

2535 Del Rio CtSE, Albany,<br />

Oregon, USA<br />

für seinen Artikel:<br />

Präparation der Mikrogefüge von<br />

Aluminiumoxidkeramiken<br />

und der 3. Preis geht an<br />

F. Jorge Lino<br />

DEMEGI/SMPT, Faculdade de<br />

Engenharia da Universidade do<br />

Porto, Porto, Portugal<br />

für den Artikel:<br />

Ausbrüche beim Schleifen von<br />

Keramikprodukten mit einer amorphen<br />

Phase<br />

Herzliche Glückwünsche<br />

an die Preisträger!