Download als PDF (384 Kb) - Struers

Download als PDF (384 Kb) - Struers

Download als PDF (384 Kb) - Struers

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

wäscht sich bei der Politur leicht<br />

aus. Die Epoxidharzmatrix der<br />

Leiterplatte hat eine ähnliche Härte<br />

wie das Kupfer, beim Schleifen<br />

brechen allerdings die härteren<br />

Glasfasern sehr leicht aus.<br />

Im nächsten Abschnitt werden zwei<br />

Präparationsmethoden zur Gefügeentwicklung<br />

vorgestellt.<br />

Anschließend wird die Anwendung<br />

dieser Verfahren auf unterschiedliche<br />

Materialkombinationen erläutert.<br />

3. Präparation und<br />

Gefügeentwicklung<br />

Die metallographische Präparation<br />

unterteilt sich in folgende Arbeitsschritte:<br />

I Optische Inspektion<br />

II Probennahme und Einbetten<br />

III Schleifen und Polieren<br />

IV Lichtmikroskopische Gefügeauswertung<br />

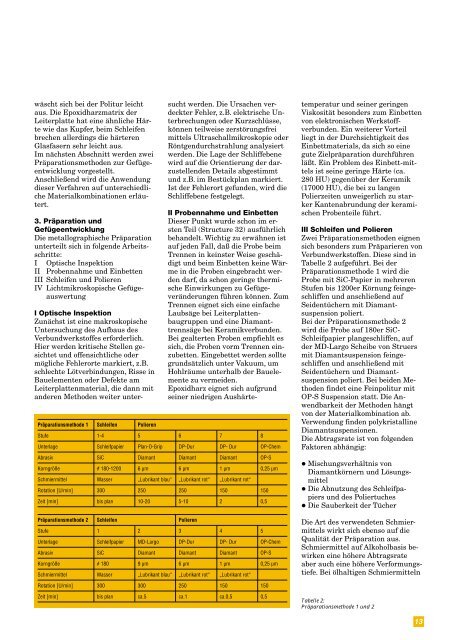

Präparationsmethode 1 Schleifen Polieren<br />

I Optische Inspektion<br />

Zunächst ist eine makroskopische<br />

Untersuchung des Aufbaus des<br />

Verbundwerkstoffes erforderlich.<br />

Hier werden kritische Stellen gesichtet<br />

und offensichtliche oder<br />

mögliche Fehlerorte markiert, z.B.<br />

schlechte Lötverbindungen, Risse in<br />

Bauelementen oder Defekte am<br />

Leiterplattenmaterial, die dann mit<br />

anderen Methoden weiter untersucht<br />

werden. Die Ursachen verdeckter<br />

Fehler, z.B. elektrische Unterbrechungen<br />

oder Kurzschlüsse,<br />

können teilweise zerstörungsfrei<br />

mittels Ultraschallmikroskopie oder<br />

Röntgendurchstrahlung analysiert<br />

werden. Die Lage der Schliffebene<br />

wird auf die Orientierung der darzustellenden<br />

Details abgestimmt<br />

und z.B. im Bestückplan markiert.<br />

Ist der Fehlerort gefunden, wird die<br />

Schliffebene festgelegt.<br />

Stufe 1-4 5 6 7 8<br />

Unterlage Schleifpapier Plan-O-Grip DP-Dur DP- Dur OP-Chem<br />

Abrasiv SiC Diamant Diamant Diamant OP-S<br />

Korngröße # 180-1200 6 µm 6 µm 1 µm 0,25 µm<br />

Schmiermittel Wasser „Lubrikant blau“ „Lubrikant rot“ „Lubrikant rot“<br />

Rotation [U/min] 300 250 250 150 150<br />

Zeit [min] bis plan 10-20 5-10 2 0,5<br />

Präparationsmethode 2 Schleifen Polieren<br />

Stufe 1 2 3 4 5<br />

Unterlage Schleifpapier MD-Largo DP-Dur DP- Dur OP-Chem<br />

Abrasiv SiC Diamant Diamant Diamant OP-S<br />

Korngröße # 180 9 µm 6 µm 1 µm 0,25 µm<br />

Schmiermittel Wasser „Lubrikant blau“ „Lubrikant rot“ „Lubrikant rot“<br />

II Probennahme und Einbetten<br />

Dieser Punkt wurde schon im ersten<br />

Teil (Structure 32) ausführlich<br />

behandelt. Wichtig zu erwähnen ist<br />

auf jeden Fall, daß die Probe beim<br />

Trennen in keinster Weise geschädigt<br />

und beim Einbetten keine Wärme<br />

in die Proben eingebracht werden<br />

darf, da schon geringe thermische<br />

Einwirkungen zu Gefügeveränderungen<br />

führen können. Zum<br />

Trennen eignet sich eine einfache<br />

Laubsäge bei Leiterplattenbaugruppen<br />

und eine Diamanttrennsäge<br />

bei Keramikverbunden.<br />

Bei gealterten Proben empfiehlt es<br />

sich, die Proben vorm Trennen einzubetten.<br />

Eingebettet werden sollte<br />

grundsätzlich unter Vakuum, um<br />

Hohlräume unterhalb der Bauelemente<br />

zu vermeiden.<br />

Epoxidharz eignet sich aufgrund<br />

seiner niedrigen Aushärtetemperatur<br />

und seiner geringen<br />

Viskosität besonders zum Einbetten<br />

von elektronischen Werkstoffverbunden.<br />

Ein weiterer Vorteil<br />

liegt in der Durchsichtigkeit des<br />

Einbettmateri<strong>als</strong>, da sich so eine<br />

gute Zielpräparation durchführen<br />

läßt. Ein Problem des Einbett-mittels<br />

ist seine geringe Härte (ca.<br />

280 HU) gegenüber der Keramik<br />

(17000 HU), die bei zu langen<br />

Polierzeiten unweigerlich zu starker<br />

Kantenabrundung der keramischen<br />

Probenteile führt.<br />

III Schleifen und Polieren<br />

Zwei Präparationsmethoden eignen<br />

sich besonders zum Präparieren von<br />

Verbundwerkstoffen. Diese sind in<br />

Tabelle 2 aufgeführt. Bei der<br />

Präparationsmethode 1 wird die<br />

Probe mit SiC-Papier in mehreren<br />

Stufen bis 1200er Körnung feingeschliffen<br />

und anschließend auf<br />

Seidentüchern mit Diamantsuspension<br />

poliert.<br />

Bei der Präparationsmethode 2<br />

wird die Probe auf 180er SiC-<br />

Schleifpapier plangeschliffen, auf<br />

der MD-Largo Scheibe von <strong>Struers</strong><br />

mit Diamantsuspension feingeschliffen<br />

und anschließend mit<br />

Seidentüchern und Diamantsuspension<br />

poliert. Bei beiden Methoden<br />

findet eine Feinpolitur mit<br />

OP-S Suspension statt. Die Anwendbarkeit<br />

der Methoden hängt<br />

von der Materialkombination ab.<br />

Verwendung finden polykristalline<br />

Diamantsuspensionen.<br />

Die Abtragsrate ist von folgenden<br />

Faktoren abhängig:<br />

Mischungsverhältnis von<br />

Diamantkörnern und Lösungsmittel<br />

Die Abnutzung des Schleifpapiers<br />

und des Poliertuches<br />

Die Sauberkeit der Tücher<br />

Die Art des verwendeten Schmiermittels<br />

wirkt sich ebenso auf die<br />

Qualität der Präparation aus.<br />

Schmiermittel auf Alkoholbasis bewirken<br />

eine höhere Abtragsrate<br />

aber auch eine höhere Verformungstiefe.<br />

Bei ölhaltigen Schmiermitteln<br />

Rotation [U/min] 300 300 250 150 150<br />

Zeit [min] bis plan ca.5 ca.1 ca.0,5 0,5<br />

Tabelle 2:<br />

Präparationsmethode 1 und 2<br />

13