Hochleistungsdiesel-Kurbelgehäuseentwicklung in Aluminium*)

Hochleistungsdiesel-Kurbelgehäuseentwicklung in Aluminium*)

Hochleistungsdiesel-Kurbelgehäuseentwicklung in Aluminium*)

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

HEFT 3/4 GIESSEREI-RUNDSCHAU 58 (2011)<br />

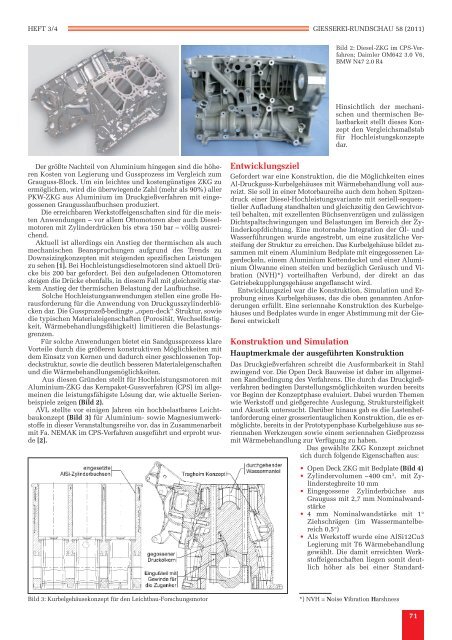

Bild 2: Diesel-ZKG im CPS-Verfahren;<br />

Daimler OM642 3.0 V6,<br />

BMW N47 2.0 R4<br />

H<strong>in</strong>sichtlich der mechanischen<br />

und thermischen Belastbarkeit<br />

stellt dieses Konzept<br />

den Vergleichsmaßstab<br />

für Hochleistungskonzepte<br />

dar.<br />

Der größte Nachteil von Alum<strong>in</strong>ium h<strong>in</strong>gegen s<strong>in</strong>d die höheren<br />

Kosten von Legierung und Gussprozess im Vergleich zum<br />

Grauguss-Block. Um e<strong>in</strong> leichtes und kostengünstiges ZKG zu<br />

ermöglichen, wird die überwiegende Zahl (mehr als 90%) aller<br />

PKW-ZKG aus Alum<strong>in</strong>ium im Druckgießverfahren mit e<strong>in</strong>gegossenen<br />

Graugusslaufbuchsen produziert.<br />

Die erreichbaren Werkstoffeigenschaften s<strong>in</strong>d für die meisten<br />

Anwendungen – vor allem Ottomotoren aber auch Dieselmotoren<br />

mit Zyl<strong>in</strong>derdrücken bis etwa 150 bar – völlig ausreichend.<br />

Aktuell ist allerd<strong>in</strong>gs e<strong>in</strong> Anstieg der thermischen als auch<br />

mechanischen Beanspruchungen aufgrund des Trends zu<br />

Downsiz<strong>in</strong>gkonzepten mit steigenden spezifischen Leistungen<br />

zu sehen [1]. Bei <strong>Hochleistungsdiesel</strong>motoren s<strong>in</strong>d aktuell Drücke<br />

bis 200 bar gefordert. Bei den aufgeladenen Ottomotoren<br />

steigen die Drücke ebenfalls, <strong>in</strong> diesem Fall mit gleichzeitig starkem<br />

Anstieg der thermischen Belastung der Laufbuchse.<br />

Solche Hochleistungsanwendungen stellen e<strong>in</strong>e große Herausforderung<br />

für die Anwendung von Druckgusszyl<strong>in</strong>derblöcken<br />

dar. Die Gussprozeß-bed<strong>in</strong>gte „open-deck“ Struktur, sowie<br />

die typischen Materialeigenschaften (Porosität, Wechselfestigkeit,<br />

Wärmebehandlungsfähigkeit) limitieren die Belastungsgrenzen.<br />

Für solche Anwendungen bietet e<strong>in</strong> Sandgussprozess klare<br />

Vorteile durch die größeren konstruktiven Möglichkeiten mit<br />

dem E<strong>in</strong>satz von Kernen und dadurch e<strong>in</strong>er geschlossenen Topdeckstruktur,<br />

sowie die deutlich besseren Materialeigenschaften<br />

und die Wärmebehandlungsmöglichkeiten.<br />

Aus diesen Gründen stellt für Hochleistungsmotoren mit<br />

Alum<strong>in</strong>ium-ZKG das Kernpaket-Gussverfahren (CPS) im allgeme<strong>in</strong>en<br />

die leistungsfähigste Lösung dar, wie aktuelle Serienbeispiele<br />

zeigen (Bild 2).<br />

AVL stellte vor e<strong>in</strong>igen Jahren e<strong>in</strong> hochbelastbares Leichtbaukonzept<br />

(Bild 3) für Alum<strong>in</strong>ium- sowie Magnesiumwerkstoffe<br />

<strong>in</strong> dieser Veranstaltungsreihe vor, das <strong>in</strong> Zusammenarbeit<br />

mit Fa. NEMAK im CPS-Verfahren ausgeführt und erprobt wurde<br />

[2].<br />

Entwicklungsziel<br />

Gefordert war e<strong>in</strong>e Konstruktion, die die Möglichkeiten e<strong>in</strong>es<br />

Al-Druckguss-Kurbelgehäuses mit Wärmebehandlung voll ausreizt.<br />

Sie soll <strong>in</strong> e<strong>in</strong>er Motorbaureihe auch dem hohen Spitzendruck<br />

e<strong>in</strong>er Diesel-Hochleistungsvariante mit seriell-sequentieller<br />

Aufladung standhalten und gleichzeitig den Gewichtvorteil<br />

behalten, mit exzellenten Büchsenverzügen und zulässigen<br />

Dichtspaltschw<strong>in</strong>gungen und Belastungen im Bereich der Zyl<strong>in</strong>derkopfdichtung.<br />

E<strong>in</strong>e motornahe Integration der Öl- und<br />

Wasserführungen wurde angestrebt, um e<strong>in</strong>e zusätzliche Versteifung<br />

der Struktur zu erreichen. Das Kurbelgehäuse bildet zusammen<br />

mit e<strong>in</strong>em Alum<strong>in</strong>ium Bedplate mit e<strong>in</strong>gegossenen Lagerdeckeln,<br />

e<strong>in</strong>em Alum<strong>in</strong>ium Kettendeckel und e<strong>in</strong>er Alum<strong>in</strong>ium<br />

Ölwanne e<strong>in</strong>en steifen und bezüglich Geräusch und Vibration<br />

(NVH)*) vorteilhaften Verbund, der direkt an das<br />

Getriebekupplungsgehäuse angeflanscht wird.<br />

Entwicklungsziel war die Konstruktion, Simulation und Erprobung<br />

e<strong>in</strong>es Kurbelgehäuses, das die oben genannten Anforderungen<br />

erfüllt. E<strong>in</strong>e seriennahe Konstruktion des Kurbelgehäuses<br />

und Bedplates wurde <strong>in</strong> enger Abstimmung mit der Gießerei<br />

entwickelt<br />

Konstruktion und Simulation<br />

Hauptmerkmale der ausgeführten Konstruktion<br />

Das Druckgießverfahren schreibt die Ausformbarkeit <strong>in</strong> Stahl<br />

zw<strong>in</strong>gend vor. Die Open Deck Bauweise ist daher im allgeme<strong>in</strong>en<br />

Randbed<strong>in</strong>gung des Verfahrens. Die durch das Druckgießverfahren<br />

bed<strong>in</strong>gten Darstellungsmöglichkeiten wurden bereits<br />

vor Beg<strong>in</strong>n der Konzeptphase evaluiert. Dabei wurden Themen<br />

wie Werkstoff und gießgerechte Auslegung, Struktursteifigkeit<br />

und Akustik untersucht. Darüber h<strong>in</strong>aus gab es die Lastenheftanforderung<br />

e<strong>in</strong>er grosserientauglichen Konstruktion, die es ermöglichte,<br />

bereits <strong>in</strong> der Prototypenphase Kurbelgehäuse aus seriennahen<br />

Werkzeugen sowie e<strong>in</strong>em seriennahen Gießprozess<br />

mit Wärmebehandlung zur Verfügung zu haben.<br />

Das gewählte ZKG Konzept zeichnet<br />

sich durch folgende Eigenschaften aus:<br />

• Open Deck ZKG mit Bedplate (Bild 4)<br />

• Zyl<strong>in</strong>dervolumen ~400 cm 3 , mit Zyl<strong>in</strong><br />

derstegbreite 10 mm<br />

• E<strong>in</strong>gegossene Zyl<strong>in</strong>derbüchse aus<br />

Grauguss mit 2,7 mm Nom<strong>in</strong>alwandstärke<br />

• 4 mm Nom<strong>in</strong>alwandstärke mit 1°<br />

Ziehschrägen (im Wassermantelbereich<br />

0,5°)<br />

• Als Werkstoff wurde e<strong>in</strong>e AlSi12Cu3<br />

Legierung mit T6 Wärmebehandlung<br />

gewählt. Die damit erreichten Werkstoffeigenschaften<br />

liegen somit deutlich<br />

höher als bei e<strong>in</strong>er Standard-<br />

Bild 3: Kurbelgehäusekonzept für den Leichtbau-Forschungsmotor<br />

*) NVH = Noise Vibration Harshness<br />

71