Hochleistungsdiesel-Kurbelgehäuseentwicklung in Aluminium*)

Hochleistungsdiesel-Kurbelgehäuseentwicklung in Aluminium*)

Hochleistungsdiesel-Kurbelgehäuseentwicklung in Aluminium*)

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

HEFT 3/4 GIESSEREI-RUNDSCHAU 58 (2011)<br />

Besonderes Augenmerk wurde auf den Übergang<br />

Hauptlagerölversorgung zur Hauptlagerbohrung gelegt.<br />

Die auftretenden Spannungen <strong>in</strong> diesem Übergangsbereich<br />

wurden mittels e<strong>in</strong>er mitgegossenen Entlastungssichel<br />

reduziert (Bild 8).<br />

Als Zyl<strong>in</strong>derlauffläche wurde e<strong>in</strong>e e<strong>in</strong>gegossene<br />

Graugussbuchse mit rau gegossener Oberfläche gewählt<br />

(Bild 9). Diese ist zum Feuerdeck hochgezogen.<br />

Um e<strong>in</strong>en sauberen Abschluss ohne undef<strong>in</strong>ierte Öffnungen<br />

durch die Noppen am Feuerdeck nach Bearbeitung<br />

zu vermeiden, wurde das obere Ende der<br />

Buchse bearbeitet und damit die Wandstärke von 2,7<br />

auf 2,0 mm auf e<strong>in</strong>er Höhe von 3 mm e<strong>in</strong>gezogen. Zusätzlich<br />

konnte dadurch sichergestellt werden, dass<br />

der Stopper der Zyl<strong>in</strong>derkopfdichtung zu gleichen<br />

Teilen auf der Büchse und am Alum<strong>in</strong>ium unter Berücksichtigung<br />

der Toleranzen aufliegt (Bild 10).<br />

Die Open-Deck Bauweise und die damit offene<br />

Deckplatte macht es notwendig, die Zyl<strong>in</strong>derrohre <strong>in</strong><br />

den nicht abgestützten Bereichen, <strong>in</strong>sbesondere <strong>in</strong><br />

Querrichtung, zu versteifen, um die Büchsenverformung<br />

zu m<strong>in</strong>imieren. Dies wurde durch e<strong>in</strong>e gezielte<br />

lokale Aufdickung der Wandstärke um den L<strong>in</strong>er realisiert<br />

(Bild 11).<br />

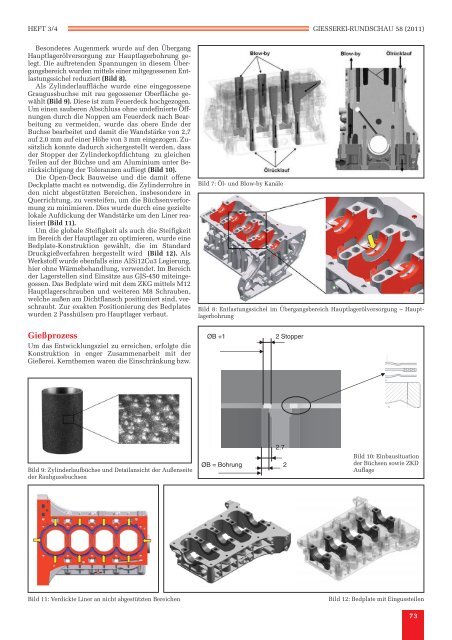

Um die globale Steifigkeit als auch die Steifigkeit<br />

im Bereich der Hauptlager zu optimieren, wurde e<strong>in</strong>e<br />

Bedplate-Konstruktion gewählt, die im Standard<br />

Druckgießverfahren hergestellt wird (Bild 12). Als<br />

Werkstoff wurde ebenfalls e<strong>in</strong>e AlSi12Cu3 Legierung,<br />

hier ohne Wärmebehandlung, verwendet. Im Bereich<br />

der Lagerstellen s<strong>in</strong>d E<strong>in</strong>sätze aus GJS-450 mite<strong>in</strong>gegossen.<br />

Das Bedplate wird mit dem ZKG mittels M12<br />

Hauptlagerschrauben und weiteren M8 Schrauben,<br />

welche außen am Dichtflansch positioniert s<strong>in</strong>d, verschraubt.<br />

Zur exakten Positionierung des Bedplates<br />

wurden 2 Passhülsen pro Hauptlager verbaut.<br />

Bild 7: Öl- und Blow-by Kanäle<br />

Bild 8: Entlastungssichel im Übergangsbereich Hauptlagerölversorgung – Hauptlagerbohrung<br />

Gießprozess<br />

Um das Entwicklungsziel zu erreichen, erfolgte die<br />

Konstruktion <strong>in</strong> enger Zusammenarbeit mit der<br />

Gießerei. Kernthemen waren die E<strong>in</strong>schränkung bzw.<br />

ØB +1<br />

2 Stopper<br />

Bild 9: Zyl<strong>in</strong>derlaufbüchse und Detailansicht der Außenseite<br />

der Rauhgussbuchsen<br />

ØB = Bohrung<br />

2.7<br />

2<br />

Bild 10: E<strong>in</strong>bausituation<br />

der Büchsen sowie ZKD<br />

Auflage<br />

Bild 11: Verdickte L<strong>in</strong>er an nicht abgestützten Bereichen<br />

Bild 12: Bedplate mit E<strong>in</strong>gussteilen<br />

73