Hochleistungsdiesel-Kurbelgehäuseentwicklung in Aluminium*)

Hochleistungsdiesel-Kurbelgehäuseentwicklung in Aluminium*)

Hochleistungsdiesel-Kurbelgehäuseentwicklung in Aluminium*)

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

GIESSEREI-RUNDSCHAU 58 (2011) HEFT 3/4<br />

M<strong>in</strong>imierung der Schrumpfporositäten <strong>in</strong> hochbelasteten Zonen,<br />

das Büchsenkonzept sowie die gießtechnische Entwicklung<br />

des Bedplates samt E<strong>in</strong>gussteilen.<br />

Als Ziel galt es, e<strong>in</strong>e fe<strong>in</strong>e Mikrostruktur mit kugelförmigen<br />

eutektischen Phasen zu erreichen, um die Zugfestigkeit, Dehngrenze<br />

und Bruchdehnung sowie Umlaufbiegefestigkeit gegenüber<br />

Standard AlSi12Cu3 deutlich zu steigern.<br />

Dabei wurden folgende Prozessparameter entwickelt:<br />

• Gießgeschw<strong>in</strong>digkeit<br />

• Formfüllungszeit<br />

• Erstarrungszeit<br />

• Materialtemperatur der E<strong>in</strong>gussteile<br />

• Werkzeugtemperatur<br />

Für e<strong>in</strong> gutes Formfüllungsvermögen über den relativ langsamen<br />

Gießprozess wurden e<strong>in</strong> großer Anguss und e<strong>in</strong>e optimierte<br />

Struktur des ZKG an der Angussseite realisiert. Dieser wurde<br />

mittels Füll- bzw. Erstarrungssimulation bereits <strong>in</strong> der virtuellen<br />

Phase parallel mit der Bauteilkonstruktion optimiert.<br />

Die Büchsen werden vor dem E<strong>in</strong>setzen vorgeheizt, um das<br />

Formfüllungsvermögen zu steigern und den Korrosionsschutz<br />

der Büchsen vor dem Gießen abzudampfen.<br />

Materialeigenschaften<br />

Das Material entspricht im Wesentlichen dem Standard für<br />

AlSi12Cu3, mit Massnahmen zur Verr<strong>in</strong>gerung der Dendritenarmabstände.<br />

Festigkeitswerte der verwendeten Legierung und Gießprozess:<br />

AlSi12Cu3 – T6<br />

Rm:<br />

310 MPa<br />

Rp0.2:<br />

240 MPa<br />

A: >2%<br />

HBW 5/250 >120<br />

Umlaufbiegefestigkeit: 135 MPa<br />

Dendritenarmabstände im Bereich von 15–20 µm und e<strong>in</strong>e extrem<br />

ger<strong>in</strong>ge Porosität um die 0,01% <strong>in</strong> den gezogenen Proben<br />

(Bild 13) bestätigen zusätzlich die guten Festigkeitswerte.<br />

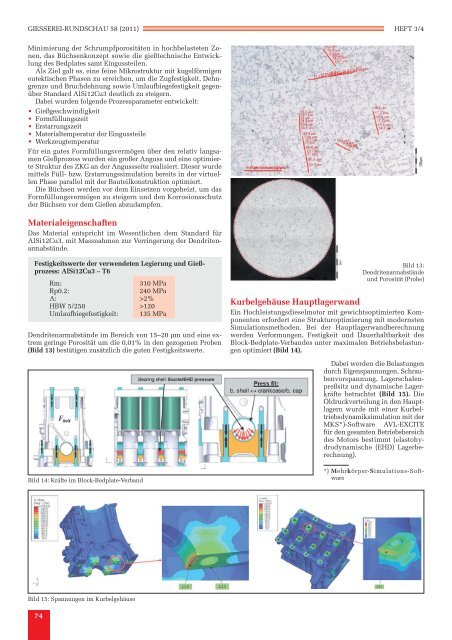

Bild 14: Kräfte im Block-Bedplate-Verband<br />

Bild 13:<br />

Dendritenarmabstände<br />

und Porosität (Probe)<br />

Kurbelgehäuse Hauptlagerwand<br />

E<strong>in</strong> <strong>Hochleistungsdiesel</strong>motor mit gewichtsoptimierten Komponenten<br />

erfordert e<strong>in</strong>e Strukturoptimierung mit modernsten<br />

Simulationsmethoden. Bei der Hauptlagerwandberechnung<br />

werden Verformungen, Festigkeit und Dauerhaltbarkeit des<br />

Block-Bedplate-Verbandes unter maximalen Betriebsbelastungen<br />

optimiert (Bild 14).<br />

Dabei werden die Belastungen<br />

durch Eigenspannungen, Schraubenvorspannung,<br />

Lagerschalenpreßsitz<br />

und dynamische Lagerkräfte<br />

betrachtet (Bild 15). Die<br />

Öldruckverteilung <strong>in</strong> den Hauptlagern<br />

wurde mit e<strong>in</strong>er Kurbeltriebsdynamiksimulation<br />

mit der<br />

MKS*)-Software AVL-EXCITE<br />

für den gesamten Betriebsbereich<br />

des Motors bestimmt (elastohydrodynamische<br />

(EHD) Lagerberechnung).<br />

*) Mehrkörper-Simulations-Software<br />

Bild 15: Spannungen im Kurbelgehäuse<br />

74