Hochleistungsdiesel-Kurbelgehäuseentwicklung in Aluminium*)

Hochleistungsdiesel-Kurbelgehäuseentwicklung in Aluminium*)

Hochleistungsdiesel-Kurbelgehäuseentwicklung in Aluminium*)

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

GIESSEREI-RUNDSCHAU 58 (2011) HEFT 3/4<br />

Druckgusslegierung und lassen sich im Gießprozess durch<br />

Warmauslagerung und Lösungsglühen e<strong>in</strong>stellen. Als Vorteile<br />

s<strong>in</strong>d hier ger<strong>in</strong>gere Eigenspannungen, e<strong>in</strong> homogenes Gefüge<br />

und höhere Wechselfestigkeiten zu nennen. Die Biegewechselfestigkeit<br />

konnte so um ca. 35% gesteigert werden.<br />

Diese hat e<strong>in</strong>en wesentlichen E<strong>in</strong>fluss auf die hoch beanspruchten<br />

Hauptlagerwände sowie die ebenfalls kritischen<br />

Zyl<strong>in</strong>derstegbereiche, <strong>in</strong>sbesondere nahe am Feuerdeck.<br />

• ZKG Gewicht mit Zyl<strong>in</strong>derbüchsen ca. 18 kg<br />

• Gesamtgewicht mit montiertem Bedplate (<strong>in</strong>kl. E<strong>in</strong>gussteile<br />

und Hauptlagerschrauben) ca. 27 kg<br />

• Die Außenwände wurden durch die Ölrückläufe und die <strong>in</strong>tegrierten<br />

Blow-by Kanäle versteift. Rippen an der Außenform<br />

wurden gezielt angebracht, um die globale Steifigkeit<br />

des ZKG zu erhöhen, sowie um lokale Verformungen und<br />

Schw<strong>in</strong>gungen zu m<strong>in</strong>imieren<br />

• Deutlich reduzierter Wassermantel mit S<strong>in</strong>usform zur Verbesserung<br />

der Zyl<strong>in</strong>derverformung<br />

Bild 5: Kernschema<br />

Bild 4: Kurbelgehäuse<br />

mit e<strong>in</strong>gegossenen Büchsen<br />

Bed<strong>in</strong>gt durch das Druckgießverfahren gibt es 3 Hauptzugrichtungen<br />

(Bild 5). Besonderheit <strong>in</strong> X-Richtung ist die Hauptölgalerie,<br />

die nicht bearbeitet werden musste. Die Y-Richtung be<strong>in</strong>haltet<br />

die Anschlüsse für die Wasserpumpe und den Ölkühler<br />

sowie die Turboladerölversorgung. In Hochrichtung (Z) bef<strong>in</strong>det<br />

sich der Wassermantel mit den Olrücklaufkanälen und<br />

Blow-by Kanälen. Bed<strong>in</strong>gt durch den beengten Bauraum und<br />

zur Vermeidung e<strong>in</strong>er zusätzlichen geneigten Zugrichtung wurden<br />

e<strong>in</strong>ige Versorgungsleitungen gebohrt.<br />

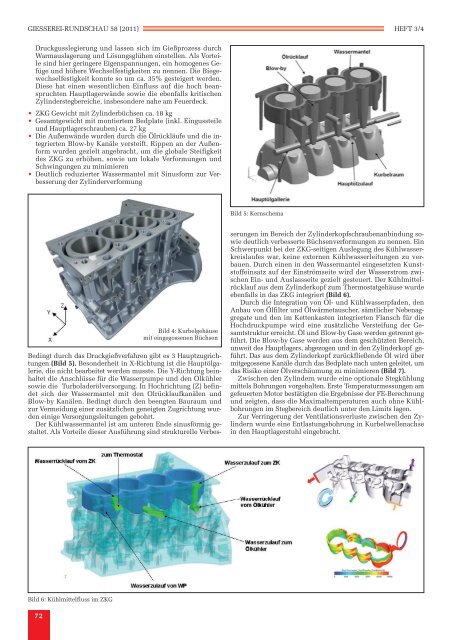

Der Kühlwassermantel ist am unteren Ende s<strong>in</strong>usförmig gestaltet.<br />

Als Vorteile dieser Ausführung s<strong>in</strong>d strukturelle Verbes-<br />

serungen im Bereich der Zyl<strong>in</strong>derkopfschraubenanb<strong>in</strong>dung sowie<br />

deutlich verbesserte Büchsenverformungen zu nennen. E<strong>in</strong><br />

Schwerpunkt bei der ZKG-seitigen Auslegung des Kühlwasserkreislaufes<br />

war, ke<strong>in</strong>e externen Kühlwasserleitungen zu verbauen.<br />

Durch e<strong>in</strong>en <strong>in</strong> den Wassermantel e<strong>in</strong>gesetzten Kunststoffe<strong>in</strong>satz<br />

auf der E<strong>in</strong>strömseite wird der Wasserstrom zwischen<br />

E<strong>in</strong>- und Auslassseite gezielt gesteuert. Der Kühlmittelrücklauf<br />

aus dem Zyl<strong>in</strong>derkopf zum Thermostatgehäuse wurde<br />

ebenfalls <strong>in</strong> das ZKG <strong>in</strong>tegriert (Bild 6).<br />

Durch die Integration von Öl- und Kühlwasserpfaden, den<br />

Anbau von Ölfilter und Ölwärmetauscher, sämtlicher Nebenaggregate<br />

und den im Kettenkasten <strong>in</strong>tegrierten Flansch für die<br />

Hochdruckpumpe wird e<strong>in</strong>e zusätzliche Versteifung der Gesamtstruktur<br />

erreicht. Öl und Blow-by Gase werden getrennt geführt.<br />

Die Blow-by Gase werden aus dem geschützten Bereich,<br />

unweit des Hauptlagers, abgezogen und <strong>in</strong> den Zyl<strong>in</strong>derkopf geführt.<br />

Das aus dem Zyl<strong>in</strong>derkopf zurückfließende Öl wird über<br />

mitgegossene Kanäle durch das Bedplate nach unten geleitet, um<br />

das Risiko e<strong>in</strong>er Ölverschäumung zu m<strong>in</strong>imieren (Bild 7).<br />

Zwischen den Zyl<strong>in</strong>dern wurde e<strong>in</strong>e optionale Stegkühlung<br />

mittels Bohrungen vorgehalten. Erste Temperaturmessungen am<br />

gefeuerten Motor bestätigten die Ergebnisse der FE-Berechnung<br />

und zeigten, dass die Maximaltemperaturen auch ohne Kühlbohrungen<br />

im Stegbereich deutlich unter den Limits lagen.<br />

Zur Verr<strong>in</strong>gerung der Ventilationsverluste zwischen den Zyl<strong>in</strong>dern<br />

wurde e<strong>in</strong>e Entlastungsbohrung <strong>in</strong> Kurbelwellenachse<br />

<strong>in</strong> den Hauptlagerstuhl e<strong>in</strong>gebracht.<br />

Bild 6: Kühlmittelfluss im ZKG<br />

72