Schmelztauchveredeltes Feinblech.Hot-dip coated sheet.

Schmelztauchveredeltes Feinblech.Hot-dip coated sheet.

Schmelztauchveredeltes Feinblech.Hot-dip coated sheet.

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Ein Unternehmen<br />

von ThyssenKrupp<br />

Steel<br />

<strong>Schmelztauchveredeltes</strong> <strong>Feinblech</strong>.<br />

<strong>Hot</strong>-<strong>dip</strong> <strong>coated</strong> <strong>sheet</strong>.<br />

Feuerverzinkt/<strong>Hot</strong>-<strong>dip</strong> galvanized<br />

Galvannealed<br />

GALFAN ®<br />

GALVALUME ®<br />

Feueraluminiert fal/<strong>Hot</strong>-<strong>dip</strong> aluminized fal<br />

TK Stahl

2<br />

Inhalt.<br />

Fortschritt mit TKS-Technologie 4<br />

Produktionsprozess 6<br />

Stahlherstellung 6<br />

Gießen 6<br />

Warmwalzen 6<br />

Die neue Gießwalzanlage 8<br />

Beizen und Kaltwalzen 8<br />

Erzeugung des schmelztauchveredelten <strong>Feinblech</strong>s 10<br />

Qualitätssicherung 16<br />

Gütepalette, Verarbeitbarkeit und Einsatzgebiete 18<br />

Gütepalette 18<br />

Korrosionsschutz 20<br />

Umformbarkeit 22<br />

Fügeverfahren 24<br />

Wärmebelastbarkeit 26<br />

Einsatzgebiete 28<br />

Forschung, Entwicklung, Anwendungstechnik,<br />

Simultaneous Engineering 32<br />

Neu- und Weiterentwicklung von Stählen und<br />

ihren Herstellungsverfahren 32<br />

Weiterentwicklung der Prozesstechnologie der<br />

Schmelztauchveredelung 32<br />

Korrosion 32<br />

Umformbarkeit 34<br />

Fügeverfahren 36<br />

Simultaneous Engineering 36<br />

Dortmunder OberflächenCentrum (DOC ® ) 36<br />

Lieferprogramm 38<br />

Feuerverzinktes <strong>Feinblech</strong> (Z) 38<br />

Feuerverzinktes <strong>Feinblech</strong> Galvannealed (ZF) 39<br />

<strong>Schmelztauchveredeltes</strong> <strong>Feinblech</strong> GALFAN ® (ZA) 40<br />

<strong>Schmelztauchveredeltes</strong> <strong>Feinblech</strong> GALVALUME ® (AZ) 41<br />

Feueraluminiertes <strong>Feinblech</strong> fal (AS) 42<br />

Normenvergleich 43<br />

Stahlsorten 44<br />

Feuerverzinkter Bandstahl 48<br />

Feuerverzinktes Wellblech 48<br />

Feuerverzinktes Pfannenblech 48<br />

Verpackung 50<br />

Ansprechpartner 55

List of contents. 3<br />

Progress with TKS technology 5<br />

Production process 7<br />

Steel-making 7<br />

Casting 7<br />

<strong>Hot</strong>-rolling 7<br />

The new casting-rolling plant 9<br />

Pickling and cold-rolling 9<br />

Production of hot-<strong>dip</strong> <strong>coated</strong> <strong>sheet</strong> 11<br />

Quality assurance 16<br />

Quality range, processability and fields of application 19<br />

Quality range 19<br />

Corrosion protection 21<br />

Formability 23<br />

Joining techniques 25<br />

Heat resistance 27<br />

Fields of application 29<br />

Research, development, application technology,<br />

simultaneous engineering 33<br />

New and further development of steels and<br />

their production processes 33<br />

Further development of the hot-<strong>dip</strong> coating process technology 33<br />

Corrosion 33<br />

Formability 35<br />

Joining techniques 37<br />

Simultaneous engineering 37<br />

The Dortmund OberflächenCentrum (DOC ® ) 37<br />

Product range 38<br />

<strong>Hot</strong>-<strong>dip</strong> galvanized <strong>sheet</strong> (Z) 38<br />

<strong>Hot</strong>-<strong>dip</strong> galvanized <strong>sheet</strong> Galvannealed (ZF) 39<br />

<strong>Hot</strong>-<strong>dip</strong> <strong>coated</strong> <strong>sheet</strong> GALFAN ® (ZA) 40<br />

<strong>Hot</strong>-<strong>dip</strong> <strong>coated</strong> <strong>sheet</strong> GALVALUME ® (AZ) 41<br />

<strong>Hot</strong>-<strong>dip</strong> aluminized <strong>sheet</strong> fal (AS) 42<br />

Comparative standards 43<br />

Steel grades 45<br />

<strong>Hot</strong>-<strong>dip</strong> galvanized narrow strip 49<br />

<strong>Hot</strong>-<strong>dip</strong> galvanized corrugated <strong>sheet</strong> 49<br />

<strong>Hot</strong>-<strong>dip</strong> galvanized roofing <strong>sheet</strong> 49<br />

Packing 51<br />

Contacts 55

4<br />

Die Thyssen Krupp Stahl AG (TKS) zählt<br />

zu den führenden Stahlproduzenten der<br />

Welt. 1997 durch Verschmelzung der<br />

Qualitätsflachstahlbereiche von Thyssen<br />

Stahl und Krupp Hoesch Stahl entstanden,<br />

bietet TKS eine breite Produktpalette,<br />

die den neuesten Werkstoffkonzepten<br />

entspricht. Sie reicht von warm- und<br />

kaltgewalztem Band und Blech ohne<br />

zusätzliche Beschichtung über elektrolytisch<br />

verzinkte und schmelztauchveredelte<br />

Flacherzeugnisse bis zu organisch beschichteten<br />

Produkten.<br />

Fortschritt mit TKS-Technologie.<br />

Innerhalb des Angebots an oberflächenveredeltem<br />

<strong>Feinblech</strong> der Thyssen<br />

Krupp Stahl AG stellt das schmelztauchveredelte<br />

<strong>Feinblech</strong> mit den Ausführungen<br />

Feuerverzinkt, Galvannealed 1) ,<br />

GALFAN ® 2) , GALVALUME ® 3) und Feueraluminiert<br />

fal einen wirtschaftlich und<br />

technologisch wichtigen Anteil dar.<br />

Zink wird seit langem als idealer<br />

Korrosionsschutz für Stahl genutzt. Die<br />

heutigen feuerverzinkten <strong>Feinblech</strong>güten<br />

werden in einer mit dem Kaltfeinblech<br />

vergleichbaren Oberflächenqualität und<br />

Umformbarkeit hergestellt, sodass sie<br />

aus vielen Einsatzgebieten (Automobilherstellung,<br />

Anlagenbau, Maschinenbau)<br />

nicht mehr wegzudenken sind.<br />

Aber feuerverzinktes <strong>Feinblech</strong> ist auch<br />

ein ideales Vormaterial für eine Lackbeschichtung<br />

im Durchlauf (Coil-Coating)<br />

zur Herstellung von Dach- und Wandelementen<br />

für die Bauindustrie oder von<br />

Ummantelungen für die Hausgeräteund<br />

Phonoindustrie mit hohem ästhetischem<br />

Anspruch.<br />

In den letzten 30 Jahren sind weitere<br />

metallische Beschichtungsstoffe hinzugekommen:<br />

Aluminium, das in Form<br />

des feueraluminierten <strong>Feinblech</strong>s fal die<br />

Korrosionsbeständigkeit und gleichzeitig<br />

die Wärmebeständigkeit erhöht, sowie<br />

die Legierungsüberzüge GALFAN ® und<br />

GALVALUME ® , bei denen es sich um<br />

Zn-Al- bzw. um Al-Zn-Überzüge handelt.<br />

Beim Legierungsüberzug Galvannealed<br />

wird durch eine Wärmebehandlung nach<br />

dem Verzinken die Zinkschicht in eine<br />

Zinkeisenschicht umgewandelt.<br />

1) Der Name Galvannealed ist aus zwei englischen<br />

Verben, to galvanize = verzinken und<br />

to anneal = glühen, gebildet worden.<br />

2) GALFAN ® ist ein eingetragenes Warenzeichen der<br />

Firma ILZRO (International Lead Zinc Research<br />

Organisation, USA).<br />

3) GALVALUME ® ist ein eingetragenes Warenzeichen der<br />

BIEC Bethlehem International Engineering Corp., USA.

1) The name Galvannealed is formed from two<br />

English verbs, to galvanize and to anneal.<br />

2) GALFAN ® is a registered trademark of the ILZRO<br />

(International Lead Zinc Research Organization,<br />

USA).<br />

3) GALVALUME ® is a registered trademark of<br />

the Bethlehem International Engineering Corp.<br />

(BIEC), USA.<br />

Progress with TKS technology.<br />

Thyssen Krupp Stahl AG (TKS) is one of<br />

the world’s leading steel producers.<br />

Created by the merger in 1997 of the<br />

flat carbon steel operations of Thyssen<br />

Stahl and Krupp Hoesch Stahl, TKS<br />

offers a wide product spectrum which<br />

fully satisfies the latest materials concepts.<br />

The spectrum ranges from both<br />

hot and cold-rolled strip and <strong>sheet</strong> without<br />

coating, to electrogalvanized and<br />

hot-<strong>dip</strong> <strong>coated</strong> as well as the production<br />

of organically <strong>coated</strong> flat rolled products.<br />

In the Thyssen Krupp Stahl AG range of<br />

surface-<strong>coated</strong> <strong>sheet</strong>, hot-<strong>dip</strong> <strong>coated</strong><br />

<strong>sheet</strong> in the hot-<strong>dip</strong> galvanized, Galvannealed<br />

1) , GALFAN ®2) , GALVALUME ®3)<br />

and hot-<strong>dip</strong> aluminized fal variants,<br />

forms an economically and technologically<br />

significant part.<br />

Zinc has long been used as the ideal<br />

form of corrosion protection for steel.<br />

Today’s hot-<strong>dip</strong> galvanized <strong>sheet</strong> is<br />

produced with a surface quality and<br />

formability comparable to cold-rolled<br />

<strong>sheet</strong>, such that we cannot imagine life<br />

without them in many fields of applications<br />

(car manufacturing, plant engineering,<br />

mechanical engineering). But<br />

hot-<strong>dip</strong> galvanized <strong>sheet</strong> is also an ideal<br />

base material for coil coating for the<br />

production of roof and wall elements for<br />

the building industry or of casings for<br />

household appliances and the hi-fi sector<br />

with high aesthetic demands.<br />

New metal coating materials have been<br />

added in the last 30 years: aluminium,<br />

which increases corrosion resistance<br />

and heat resistance, in the hot-<strong>dip</strong> aluminized<br />

<strong>sheet</strong> fal, and the alloy coatings<br />

GALFAN ® and GALVALUME ® which are<br />

Zn-Al and Al-Zn coatings, respectively.<br />

With the Galvannealed variant, zinc layer<br />

is converted into a zinciron layer by heat<br />

treatment.<br />

5

6<br />

Stahlherstellung<br />

Der Stahl für schmelztauchveredeltes<br />

<strong>Feinblech</strong> wird in Oxygenstahlwerken<br />

mit Konverterfassungsvermögen von<br />

260 t und 380 t erzeugt. Die Prozessführung<br />

ist rechnergesteuert und vollautomatisiert.<br />

Zur besseren Durchmischung<br />

wird während des Frischens,<br />

der Oxidation des Kohlenstoffs und der<br />

Begleitelemente im Roheisen, zusätzlich<br />

Argon durch den Konverterboden eingeleitet.<br />

Ohne die Schmelze zu überfrischen,<br />

wird dadurch die Voraussetzung<br />

für die Einhaltung engster Analysewerte<br />

geschaffen und ein guter Reinheitsgrad<br />

des Stahls erreicht.<br />

Eine Vakuumbehandlung und zusätzliche<br />

pfannenmetallurgische Maßnahmen<br />

ermöglichen es, Stähle mit niedrigsten<br />

Kohlenstoffgehalten (

Filling the converter with molten hot metal.<br />

Die Grafik zeigt das axiale Verschieben der flaschenförmig<br />

geschliffenen CVC-Arbeitswalzen.<br />

Der Walzspalt kann wie folgt eingestellt werden:<br />

1 Parallel 2 Konvex 3 Konkav<br />

The diagram shows the axial shifting of the<br />

“S-shaped” CVC work rolls. The roll gap can<br />

be selectively adjusted to be either:<br />

1 Parallel 2 Convex 3 Concave<br />

1<br />

2<br />

3<br />

Production process.<br />

Steel-making<br />

The steel for hot-<strong>dip</strong> <strong>coated</strong> <strong>sheet</strong> is<br />

produced in basic oxygen steel plants<br />

with converter capacities of 260 t and<br />

380 t. The process is computer-controlled<br />

and fully automated. In the<br />

course of the refining cycle, the oxidation<br />

of carbon and accompanying elements<br />

in the pig iron, is aided by additional<br />

argon injection through the<br />

converter bottom to achieve improved<br />

mixing. Without over-refining the heat<br />

the preconditions for keeping within very<br />

tight analysis limits are created and a<br />

good level of steel cleanness is achieved.<br />

Vacuum treatment and additional ladle<br />

metallurgy make it possible to produce<br />

steels with extremely low carbon levels<br />

(

8<br />

1<br />

2<br />

Die neue Gießwalzanlage<br />

Neben der im vorigen Absatz beschriebenen<br />

konventionellen Erzeugung von<br />

Warmband wird bei ThyssenKrupp Stahl<br />

auch Warmband nach neuester Technologie<br />

auf einer Gießwalzanlage gefertigt.<br />

Die im April 1999 in Betrieb gegangene<br />

Anlage, in der erstmals ein im Oxygenstahlwerk<br />

erschmolzener Stahl zu Dünnbrammen<br />

vergossen und aus der Gießhitze<br />

direkt zum Warmband ausgewalzt<br />

wurde, eröffnet weitere Perspektiven für<br />

die Erzeugung von hoch- und höherfestem<br />

Warmbreitband.<br />

Beizen und Kaltwalzen<br />

Das für die Schmelztauchveredelung<br />

bestimmte Warmband wird in vier der<br />

fünf Kaltwalzwerke weiterverarbeitet.<br />

Zunächst wird das Warmband in Hochleistungsbeizen<br />

mittels Salz- oder<br />

Schwefelsäure entzundert und an-<br />

schließend in mehrgerüstigen Tandemstraßen<br />

ausgewalzt. In der Dortmunder<br />

Anlage können nach Kopplung von<br />

Beize und Tandem seit September 1998<br />

die Coils kontinuierlich gebeizt und<br />

gewalzt werden, ohne Unterbrechung<br />

durch Ein- und Ausfädelvorgänge und<br />

mit vorteilhafter Wirkung auf Maßtoleranzen<br />

und Oberflächenbeschaffenheit<br />

des Produktes.<br />

In Beeckerwerth wird z.Zt. eine neue<br />

5-gerüstige Tandemstraße (Six-high<br />

mill; d.h. Gerüste mit je sechs Walzen)<br />

gebaut und mit der bestehenden Hochleistungsbeize<br />

gekoppelt, sodass<br />

zukünftig wie in Dortmund Kaltband in<br />

kontinuierlicher Fahrweise gefertigt wird.<br />

Alle Kaltwalzstraßen sind mit automatischer<br />

Dicken-, Bandzug- und Planheitsregelung<br />

ausgestattet und ermöglichen<br />

die Einhaltung engster Toleranzen.<br />

Gießwalzanlage<br />

Schematische Darstellung des<br />

Produktionsablaufs.<br />

1 Drehturm<br />

2 Gießmaschine<br />

3 Scheren<br />

4 Tunnelofen mit Schwenkfähre<br />

5 Notschere<br />

6 Zunderwäscher<br />

7 Fertigstaffel mit Zwischengerüstkühlung<br />

8 Intensivkühlung<br />

9 Kurzbandhaspel<br />

10 Laminarkühlung<br />

11 Haspel<br />

3 4 5 6

The new casting-rolling plant<br />

Apart from the conventional production<br />

of hot-rolled strip mentioned in the previous<br />

paragraph, ThyssenKrupp Stahl<br />

also produces hot strip in accordance<br />

with the latest technology in a castingrolling<br />

plant. This plant came into operation<br />

in April 1999. For the first time,<br />

steel from an oxygen steel plant is cast<br />

into thin slabs and hot-rolled into strip<br />

straight from the casting heat, thus<br />

opening up further prospects for the<br />

production of high-strength and higherstrength<br />

hot-rolled strip.<br />

Pickling and cold-rolling<br />

The hot-rolled strip intended for hot-<strong>dip</strong><br />

coating is processed further in four of<br />

the five cold-rolling mills. First, the hot<br />

strip is descaled on high-performance<br />

pickling lines by means of hydrochloric or<br />

sulphuric acid and then rolled in multiple-<br />

stand tandem mills. Following the combination<br />

of pickling line and tandem mill,<br />

the coils can be continuously pickled<br />

and rolled in the Dortmund plant with<br />

no interruption for putting on and taking<br />

off coils and with advantageous effect<br />

on dimensional tolerances and surface<br />

properties of the product.<br />

In Beeckerwerth a new 5-stand tandem<br />

mill (six-high mill, i.e. stands each with<br />

6 rolls) is currently being built and combined<br />

to the existing high-performance<br />

pickling line so that, as in Dortmund,<br />

cold-rolled strip will be finished in a<br />

continuous process.<br />

All cold-rolling mills are equipped with<br />

automatic strip thickness, strip tension<br />

and shape control and enable the maintenance<br />

of the narrowest tolerances.<br />

Casting-rolling plant<br />

Schematic diagram of the course<br />

of production.<br />

1 Ladle turret<br />

2 Casting machine<br />

3 Shears<br />

4 Continuous furnace with swivel table<br />

5 Emergency shear<br />

6 Water descaler<br />

7 Finishing train with inter-stand cooling<br />

8 Intensive cooling<br />

9 Short strip coiler<br />

10 Laminar cooling<br />

11 Coilers<br />

7 8 9 10 11<br />

9

10<br />

1<br />

Erzeugung des schmelztauchveredelten<br />

<strong>Feinblech</strong>s<br />

Der Prozess zur Herstellung des<br />

schmelztauchveredelten <strong>Feinblech</strong>s<br />

schließt direkt an das Kaltwalzen an.<br />

Dieser Prozess fasst die Arbeitsschritte<br />

Reinigen, Glühen, Verzinken und Dressieren,<br />

die bei der Herstellung von elektrolytisch<br />

verzinktem <strong>Feinblech</strong> in jeweils<br />

getrennten Anlagen durchgeführt werden,<br />

in einer Anlage zusammen. Das<br />

walzharte Band wird von Emulsionsresten<br />

und vom Eisenabrieb des Kaltwalzprozesses<br />

zunächst grob in einer<br />

mechanischen, danach fein in einer<br />

elektrolytischen Reinigungsstrecke gereinigt.<br />

Im Anschluss daran läuft das<br />

noch walzharte Band in einen Durchlaufglühofen,<br />

wo es in einer reduzierenden<br />

Schutzgasatmosphäre je nach Güte zwischen<br />

700 und 850 °C rekristallisierend<br />

geglüht wird und somit die gewünschten<br />

mechanischen Eigenschaften erhält.<br />

2 3<br />

4<br />

5<br />

6<br />

Im anschließenden Kühlteil des Ofens<br />

wird ebenfalls unter Schutzgasatmosphäre<br />

das Band auf eine Temperatur<br />

etwa 20 °C oberhalb der Badtemperatur<br />

des flüssigen Zinks von 450 °C abgekühlt,<br />

in das es, immer noch unter kontrollierter<br />

Schutzgasatmosphäre, eintaucht. Das<br />

Zinkbad ist temperaturgeregelt. Dank<br />

der oben beschriebenen intensiven Reinigung<br />

wird nun auf Grund metallurgischer<br />

Reaktionen zwischen dem Zink<br />

und dem Stahl eine intermetallische<br />

Zwischenschicht aus einer Eisen-Aluminium-Verbindung<br />

als Haftungsverbund<br />

erzeugt. Beim Feueraluminieren wie bei<br />

der GALVALUME ® -Veredelung bewirkt<br />

eine ternäre Eisen-Aluminium-Silizium-<br />

Schicht den Haftungsverbund. Die Überzugsdicke,<br />

d.h. die vom Kunden bestellte<br />

Auflage, wird dadurch eingestellt,<br />

dass aus je einer Abstreifdüse über<br />

Bandbreite auf der Vorder- und Rückseite<br />

Luft oder Stickstoff druckgeregelt auf<br />

Feuerverzinkungsanlage<br />

1 Abhaspel<br />

2 Scheren<br />

3 Qualitätssicherung (s. S. 17)<br />

4 Schweißmaschine<br />

5 Bandreinigung<br />

6 Qualitätssicherung (s. S. 17)<br />

7 Einlaufspeicher<br />

8 Ofen<br />

9 Qualitätssicherung (s. S. 17)<br />

10 Zinkkessel (Wechselkessel)<br />

11 Abstreifdüse<br />

12 Qualitätssicherung (s. S. 17)<br />

13 Galvannealing-Ofen<br />

14 Qualitätssicherung (s. S. 17)<br />

15 Kühlung<br />

7<br />

das Band bläst und das überschüssige<br />

Zink abstreift. Ein geschlossener Regelkreis<br />

gewährleistet eine gleichmäßige<br />

Auflage über Bandbreite und Bandlänge.<br />

Auch eine je Seite unterschiedliche<br />

Auflage, die sog. Differenzauflage, ist<br />

herstellbar.<br />

Die Temperatur und die chemische<br />

Zusammensetzung aller Bäder werden<br />

ständig kontrolliert. Der gesamte Prozess,<br />

untergliedert in Teilprozesse, läuft<br />

rechnergesteuert ab.<br />

Das nun fertige schmelztauchveredelte<br />

<strong>Feinblech</strong> kann im Auslaufteil jeder<br />

Anlage im Durchlauf dressiert und/oder<br />

streckbiegegerichtet werden. So können<br />

Oberflächen mit hohen Ansprüchen und<br />

guter Planlage erzeugt werden. Feueraluminiertes<br />

<strong>Feinblech</strong> fal wird nur in<br />

dressierter Ausführung geliefert.<br />

Vor dem Aufwickeln zum versandfertigen<br />

16<br />

17<br />

18<br />

19<br />

20<br />

21<br />

22<br />

23<br />

24<br />

25<br />

26<br />

27<br />

28<br />

29<br />

30<br />

Qualitätssicherung (s. S. 17)<br />

Wasserkühlung<br />

Qualitätssicherung (s. S. 17)<br />

Dressiergerüst<br />

Streckbiege-Richteinheit<br />

Qualitätssicherung (s. S. 17)<br />

Oberflächen-Nachbehandlung<br />

Qualitätssicherung (s. S. 17)<br />

Auslaufspeicher<br />

Besäumschere<br />

Qualitätssicherung/Inspektion (s. S. 17)<br />

Ölen<br />

Qualitätssicherung (s. S. 17)<br />

Schere<br />

Aufhaspel<br />

8<br />

9<br />

10 10<br />

14<br />

13<br />

12<br />

11

Production of hot-<strong>dip</strong> <strong>coated</strong> <strong>sheet</strong><br />

The process for the production of hot-<strong>dip</strong><br />

<strong>coated</strong> <strong>sheet</strong> follows directly on from the<br />

cold-rolling. This process combines in<br />

one line the cleaning, annealing, galvanizing<br />

and temper-rolling which in the<br />

production of electrogalvanized <strong>sheet</strong><br />

are each carried out on separate lines.<br />

The work-hardened strip is cleaned of<br />

emulsion residue and of iron abrasion<br />

from the cold-rolling process first roughly<br />

in a mechanical cleaning section, then<br />

finely in an electrolytic cleaning section.<br />

Following this, the strip, still work-hardened,<br />

passes into a continuous annealing<br />

furnace where it is recrystallized in a<br />

controlled atmosphere between 700 and<br />

850° C depending on the steel grade.<br />

Thus the <strong>sheet</strong> obtains the desired<br />

mechanical properties.<br />

Also in a controlled atmosphere the strip<br />

is cooled down in the subsequent<br />

15<br />

16<br />

17<br />

18 19 20 21 22 23<br />

annealing section of the furnace to a<br />

temperature of about 20° C above the<br />

bath temperature of the molten zinc of<br />

450° C in which it is <strong>dip</strong>ped while still<br />

in a controlled protective atmosphere.<br />

The zinc bath is temperature-controlled.<br />

Thanks to the intensive cleaning<br />

described above, an intermetallic interlayer<br />

is produced from an iron-aluminium<br />

compound as adhesion composite.<br />

In the case of hot-<strong>dip</strong> aluminium as with<br />

the GALVALUME ® coating a ternary ironaluminium-silicon<br />

compound produces<br />

the adhesion composite. The coating<br />

thickness, i.e. the coating ordered by<br />

the customer, is attained by air knives,<br />

on each the top and the bottom side of<br />

the strip, blowing pressure-controlled air<br />

or nitrogen on the strip and wiping off<br />

the excess zinc. A closed control system<br />

guarantees a uniform coating across the<br />

strip width and strip length. A different<br />

<strong>Hot</strong>-<strong>dip</strong> coating line<br />

1 Decoiler<br />

2 Shears<br />

3 Quality assurance (s. p. 17)<br />

4 Welding machine<br />

5 Strip cleaning<br />

6 Quality assurance (s. p. 17)<br />

7 Entry section<br />

8 Furnace<br />

9 Quality assurance (s. p. 17)<br />

10 Zinc pot (changing pot)<br />

11 Air knives<br />

12 Quality assurance (s. p. 17)<br />

13 Galvannealing furnace<br />

14 Quality assurance (s. p. 17)<br />

15 Cooling<br />

24<br />

coating for each side, the so-called differential<br />

coating, can also be produced.<br />

The temperature and the chemical composition<br />

of all baths are continuously<br />

checked. The whole process, subdivided<br />

into part processes, is computer-controlled.<br />

The now finished hot-<strong>dip</strong> <strong>coated</strong> <strong>sheet</strong><br />

can be temper-rolled continuously in the<br />

exit section of every plant and tension<br />

levelled. This way qualities with high<br />

surface requirements and flatness can<br />

be produced. <strong>Hot</strong>-<strong>dip</strong> aluminized <strong>sheet</strong><br />

is only supplied in tempered form.<br />

16<br />

17<br />

18<br />

19<br />

20<br />

21<br />

22<br />

23<br />

24<br />

25<br />

26<br />

27<br />

28<br />

29<br />

30<br />

Quality assurance (s. p. 17)<br />

Water cooling<br />

Quality assurance (s. p. 17)<br />

Temper-roll stand<br />

Tension-leveller<br />

Quality assurance (s. p. 17)<br />

Surface post-treatment<br />

Quality assurance (s. p. 17)<br />

Delivery strip accumulator<br />

Side-trimming shears<br />

Quality assurance/strip inspection (s. p. 17)<br />

Oiling<br />

Quality assurance (s. p. 17)<br />

Shears<br />

Coiler<br />

25<br />

26<br />

27 28 29<br />

30<br />

11

12<br />

Coil kann die Oberfläche zum Schutz<br />

vor temporärer Korrosion und vor Reiboxidation<br />

chemisch passiviert oder geölt<br />

werden. Auch eine Kombination beider<br />

Oberflächenbehandlungen ist möglich.<br />

Als Ziehhilfsmittel wie als Vorbehandlung<br />

für eine spätere Lackierung, z.B.<br />

als Automobilkarosse, kann die Oberfläche<br />

phosphatiert werden. Auch hier<br />

ist eine zusätzliche Ölung möglich.<br />

Außerdem kann in zwei Anlagen die<br />

Oberfläche versiegelt werden. Dabei<br />

wird ein farbloser, ca. 1 µm dicker Kunststofffilm<br />

auf Polyacrylatbasis über Rollen<br />

aufgetragen (Transparentbeschichtung).<br />

Dieser Film ist einerseits ein idealer<br />

temporärer Korrosionsschutz, andererseits<br />

ein ideales Gleitmittel bei der<br />

Umformung. Aus diesen Gründen wird<br />

für GALVALUME ® empfohlen, die Oberflächenbehandlung<br />

Versiegeln (Kennzeichnung<br />

„S“) zu bestellen (siehe auch<br />

Kap. Korrosionsschutz, S. 20).<br />

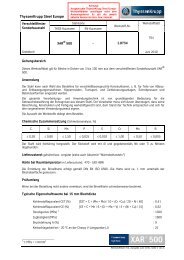

Die Feuerbeschichtungsanlagen der Thyssen Krupp Stahl AG<br />

Standort/Sites Duisburg-Bruckhausen Duisburg-Beeckerwerth Eichen<br />

Anlagenbezeichnung FBA 1FBA 2 FBA 4 FBA 5<br />

Name of plant<br />

Produkt Feuerverzinktes <strong>Feinblech</strong> (Z) Feuerverzinktes <strong>Feinblech</strong> (Z) Feuerverzinktes <strong>Feinblech</strong> (Z) Feuerverzinktes <strong>Feinblech</strong> (Z)<br />

Feueralum. <strong>Feinblech</strong> fal (AS) Feuerverzinktes <strong>Feinblech</strong> Gal- Feuerverzinktes <strong>Feinblech</strong> Gal- GALFAN ® (ZA)<br />

vannealed (ZF) vannealed (ZF) GALVALUME ® (AZ)<br />

Product <strong>Hot</strong>-<strong>dip</strong> galvanized <strong>sheet</strong> (Z) <strong>Hot</strong>-<strong>dip</strong> galvanized <strong>sheet</strong> (Z) <strong>Hot</strong>-<strong>dip</strong> galvanized <strong>sheet</strong> (Z) <strong>Hot</strong>-<strong>dip</strong> galvanized <strong>sheet</strong> (Z)<br />

<strong>Hot</strong>-<strong>dip</strong> aluminized <strong>sheet</strong> fal (AS) Galvannealed <strong>sheet</strong> (ZF) Galvannealed <strong>sheet</strong> (ZF) GALFAN ® (ZA)<br />

GALVALUME ® (AZ)<br />

Bandbreite/Strip width 600 –1320 mm 750 –1650 mm 950 – 2000 mm 650 –1650 mm<br />

Banddicke/Strip thickness 0,35 – 3,0 mm 0,4 – 4,0 mm 0,6 –1,5 mm 0,3 – 3,0 mm<br />

Oberflächenbehandlung Chemisch passivieren (C) Phosphatieren (P) Phosphatieren (P) Chemisch passivieren (C)<br />

(Oberflächenschutz) Ölen (O) Chemisch passivieren (C) Chemisch passivieren (C) Versiegeln (S)<br />

Ölen (O) Ölen (O) Ölen (O)<br />

Surface treatment Chemically passivated (C) Phosphate treated (P) Phosphate treated (P) Chemically passivated (C)<br />

(surface protection) Oiled (O) Chemically passivated (C) Chemically passivated (C) Sealed (S)<br />

Oiled (O) Oiled (O) Oiled (O)<br />

Hersteller/Manufacturer<br />

Mechanik/Mechanical Demag Demag-BWG SMS Demag<br />

Elektrik/Electrical AEG AEG Siemens Siemens<br />

Ofen/Furnace LOI Electric Furnace Stein-Heurtey LOI<br />

Baujahr/Modernisierung 1972/89/90 1964/90/94/97 1992 1966/88/98<br />

Year of construction/revamp<br />

Max. Bandgeschwindigkeit 150 m/min 130 m/min 180 m/min 180 m/min<br />

Max. strip speed<br />

Max. Bundgewicht 22 t 32 t 36 t 20 t<br />

Max. coil weight<br />

1) Fertigstellung 10/2001.<br />

Von der Bestellung einer unbehandelten<br />

Oberfläche wird aus Gründen des Korrosionsschutzes<br />

abgeraten.<br />

Die Variante Galvannealed wird erzeugt,<br />

indem das Band nach den Abstreifdüsen<br />

in einem Ofen wärmebehandelt wird,<br />

wobei Eisen aus dem Grundmaterial in<br />

die Zinkschicht diffundiert und sie in<br />

eine Zinkeisenschicht verwandelt. Die<br />

Wärmebehandlung ist so gesteuert,<br />

dass ein gleichmäßiger Fe-Anteil von<br />

8 bis 11 % erreicht wird. Die Oberfläche<br />

sieht einheitlich hellgrau aus.<br />

Die Produkte GALFAN ® und GALVALUME ®<br />

werden aus Bädern erzeugt, die<br />

gegenüber dem des üblichen feuerverzinkten<br />

<strong>Feinblech</strong>s und der Variante<br />

Galvannealed eine modifizierte Zusammensetzung<br />

haben. Der Überzug des<br />

Produktes GALFAN ® enthält 95 % Zink<br />

und 5 % Aluminium mit einem geringen<br />

Zusatz Mischmetall (Cer/Lanthan).<br />

GALVALUME ® enthält 55 % Aluminium,<br />

gut 43% Zink und knapp 2 % Silizium.<br />

Die Schicht des feueraluminierten <strong>Feinblech</strong>s<br />

fal besteht aus 10 % Silizium,<br />

3 % Eisen, Rest Aluminium.<br />

Die unten stehende Tabelle gibt eine<br />

Übersicht über die insgesamt neun<br />

Feuerbeschichtungsanlagen der<br />

Thyssen Krupp Stahl AG einschließlich<br />

der Schmalbandverzinkung im Werk<br />

Finnentrop und ihre verschiedenen Produkte.<br />

Die als FBA 8 bezeichnete<br />

Feuerbeschichtungsanlage im Werk<br />

Dortmund ist z.Zt. im Bau und wird im<br />

Oktober 2001 in Betrieb gehen.

Before being wound into coils ready for<br />

shipping, the surface can be chemically<br />

passivated or oiled to protect it against<br />

temporary corrosion and friction oxidation.<br />

A combination of both surface<br />

treatments is also possible. The surface<br />

can be phosphate-treated as a drawing<br />

aid and as a pretreatment for subsequent<br />

painting, e.g. for a car body.<br />

Here, too, further oiling is possible. In<br />

addition, in two plants the surface can<br />

be sealed. In this process a plastic film<br />

of roughly 1 µm thickness is applied to<br />

a polyacrylic base via rollers (transparent<br />

coating). On the one hand this film<br />

is ideal temporary anti-corrosion protection,<br />

on the other hand it is an ideal<br />

lubricant for use in forming. For these<br />

reasons it is recommended that for<br />

GALVALUME ® the sealed surface treatment<br />

(designation “S”) be ordered.<br />

(See also section on protection against<br />

corrosion, p. 21).<br />

For reasons of corrosion protection, we<br />

would advise against ordering an<br />

untreated surface.<br />

The Galvannealed variant is produced<br />

by heat-treating the strip in a furnace<br />

downstream of the air knives.<br />

In the process, iron is diffused out of the<br />

basic material into the zinc layer, transforming<br />

it into a zinc-iron layer.<br />

The annealing process is controlled in<br />

such a way that a uniform Fe-level of<br />

8 – 11 % is achieved. The surface<br />

appears uniformly light grey.<br />

The GALFAN ® and GALVALUME ® products<br />

are produced in baths which have<br />

a modified composition when compared<br />

to the usual hot-<strong>dip</strong> galvanized <strong>sheet</strong><br />

and the Galvannealed variant. The<br />

GALFAN ® coating contains 95 % zinc<br />

and 5 % aluminium and in addition<br />

small amounts of cerium and lanthani-<br />

Ferndorf Bochum Dortmund Finnentrop<br />

FBA 6 FBA 7 FBA 8 FBA 3 Schmalbandverzinkung/<br />

<strong>Hot</strong>-<strong>dip</strong> narrow strip galvanizing<br />

Feuerverzinktes <strong>Feinblech</strong> (Z) Feuerverzinktes <strong>Feinblech</strong> (Z) Feuerverzinktes <strong>Feinblech</strong> (Z) Feuerverzinktes <strong>Feinblech</strong> (Z) Feuerverzinktes Schmalband<br />

Feuerverzinktes <strong>Feinblech</strong> Galvannealed<br />

(ZF)<br />

<strong>Hot</strong>-<strong>dip</strong> galvanized <strong>sheet</strong> (Z) <strong>Hot</strong>-<strong>dip</strong> galvanized <strong>sheet</strong> (Z) <strong>Hot</strong>-<strong>dip</strong> galvanized <strong>sheet</strong> (Z) <strong>Hot</strong>-<strong>dip</strong> galvanized <strong>sheet</strong> (Z) <strong>Hot</strong>-<strong>dip</strong> galvanized narrow strip<br />

Galvannealed <strong>sheet</strong> (ZF)<br />

700 –1525 mm 850 –1650 mm 750 –1650 mm 600 –1550 mm 14 – 200 mm<br />

0,35 – 4,0 mm 0,5 – 2,0 mm 0,30 –1,5 mm 0,4 – 3,25 mm 1,0 – 6,0 mm<br />

Chemisch passivieren (C) Chemisch passivieren (C) Phosphatieren (P) Chemisch passivieren (C)<br />

Ölen (O) Ölen (O) Chemisch passivieren (C) Versiegeln (S)<br />

Ölen (O) Ölen (O)<br />

Chemically passivated (C) Chemically passivated (C) Phosphate treated (P) Chemically passivated (C)<br />

Oiled (O) Oiled (O) Chemically passivated (C) Sealed (S)<br />

Oiled (O) Oiled (O)<br />

um. GALVALUME ® contains 55 % aluminium,<br />

a good 43 % zinc and just 2 %<br />

silicon. The coating of the hot-<strong>dip</strong> aluminized<br />

<strong>sheet</strong> consists of 10 % silicon,<br />

3 % iron with the remainder aluminium.<br />

The table below gives an overview of<br />

Thyssen Krupp Stahl AG’s hot-<strong>dip</strong> coating<br />

lines, including the narrow strip galvanizing<br />

line at the Finnentrop plant,<br />

and their various products. The hot-<strong>dip</strong><br />

coating line at the Dortmund plant designated<br />

FBA 8 is currently under construction<br />

and will come into operation in<br />

October 2001.<br />

<strong>Hot</strong>-<strong>dip</strong> coating lines at Thyssen Krupp Stahl AG<br />

Sack MDS Sundwig Stein-Heurtey/M&N Fröhling/Keramchemie<br />

AEG AEG Ansaldo AEG<br />

Stein-Heurtey/Italimpianti Drewer Selas Stein-Heurtey Electric Furnace<br />

1976/81/90 1992/97 2001 1) 1964/82/91/98 1973<br />

150 m/min 180 m/min 180 m/min 120 m/min 12 m/min<br />

15 t 40 t 35 t 25 t 1,8 t<br />

13<br />

1) Completion 10/2001

14<br />

Die in den Normen DIN EN 10 142 und<br />

10 147 für feuerverzinktes <strong>Feinblech</strong><br />

beschriebenen Ausführungen des Überzugs,<br />

die „Normale Zinkblume (N)“ und<br />

die „Kleine Zinkblume (M)“ sind lieferbar.<br />

Unter „Normaler Zinkblume“ wird<br />

das Oberflächenaussehen verstanden,<br />

das sich einstellt, wenn die Zinkschicht<br />

unbeeinflusst erstarrt. Die Zinkblumengröße<br />

hängt von den Abkühlungsbedingungen<br />

und der Badzusammensetzung<br />

ab. Gewöhnlich wird der Prozess heute<br />

so eingestellt, dass entsprechend dem<br />

überwiegenden Kundenwunsch eine<br />

Zinkblume nicht mehr erkennbar ist.<br />

Wird dies aus besonderen Gründen dennoch<br />

gewünscht, muss es in der Bestellung<br />

angegeben werden.<br />

Naturgemäß sieht die Oberfläche von<br />

GALFAN ® und GALVALUME ® anders aus<br />

als die weithin bekannte Oberfläche des<br />

feuerverzinkten <strong>Feinblech</strong>s. Aber auch<br />

bei diesen schmelztauchveredelten Produkten<br />

sind die Grenzen der Kristallite zu<br />

erkennen. Die anfänglich metallisch<br />

Flächengewicht (g/m 2 ) beidseitig der Dreiflächenprobe<br />

glänzende bis matt-hellgraue Oberfläche<br />

wird bei beiden Varianten unter dem<br />

Einfluss von Luftfeuchtigkeit oder Bewitterung<br />

matt-dunkelgrau: Es bildet sich<br />

eine fest haftende, schwer lösliche<br />

natürliche Deckschicht, die den darunter<br />

liegenden Überzug vor weiterem Korrosionsangriff<br />

schützt. Diese sehr dünne<br />

natürliche Deckschicht wird zwar im<br />

Laufe der Zeit durch Umwelteinflüsse<br />

flächig abgetragen, erneuert sich jedoch<br />

stetig.<br />

Zu berücksichtigen ist, dass die Dichte<br />

des GALFAN ® -Überzugs mit 6,61 kg/dm 3<br />

etwas und die Dichte des GALVALUME ® -<br />

Überzugs mit 3,75 kg/dm 3 deutlich<br />

geringer ist als die des Zinks mit<br />

7,1 kg/dm 3 , sodass bei gleicher Schichtdicke<br />

unterschiedliche Auflagengewichte<br />

zu Stande kommen. Die Tabelle stellt die<br />

lieferbaren Auflagen einander gegenüber<br />

und gibt die daraus rechnerisch<br />

ermittelten Schichtdicken in µm (gerundet)<br />

wieder.<br />

Mass per unit area (g/m 2 ) on both sides of the triple spot test<br />

GALFAN ® GALVALUME ® Feuer- Feuer- Galvannealed<br />

aluminiert fal verzinkt<br />

<strong>Hot</strong>-<strong>dip</strong> <strong>Hot</strong>-<strong>dip</strong><br />

aluminized fal galvanized<br />

65 70 5<br />

95 100 100 7<br />

Entspricht der<br />

rechnerischen<br />

Schichtdicke<br />

µm/Seite<br />

(gerundet)<br />

Corresponds to<br />

the calculated<br />

layer thickness<br />

µm/side<br />

(rounded)<br />

50 8,5<br />

130 75 60 140 140 10<br />

185 100 80 200 14<br />

100 17<br />

255 150 120 275 20<br />

185 150 350 25

The types of coating described in the<br />

DIN EN 10 142 and 10 147 standards<br />

for hot-<strong>dip</strong> galvanized <strong>sheet</strong>, the normal<br />

spangle (N) and the minimal spangle<br />

(M) are available. Normal spangle refers<br />

to the surface appearance which<br />

emerges when the zinc coating is left to<br />

solidify normally. The size of the spangle<br />

pattern depends on the cooling conditions<br />

and the composition of the bath.<br />

Nowadays the process is normally carried<br />

out in such a way that a spangle is<br />

not visible which corresponds to the<br />

wishes of the majority of customers. If<br />

spangle is desired though for special<br />

reasons, it must be indicated at the time<br />

of ordering.<br />

Naturally the surfaces GALFAN ® and<br />

GALVALUME ® look different to the<br />

widely recognized surface of hot-<strong>dip</strong><br />

galvanized <strong>sheet</strong>. However, the boundaries<br />

of the crystallite are also visible<br />

with these hot-<strong>dip</strong> <strong>coated</strong> products. The<br />

surface which initially is between shiny<br />

metallic and dull pale grey turns a dull<br />

dark grey when affected by humidity or<br />

weathering.<br />

A fast, not easily dissoluble natural surface<br />

layer forms which protects the<br />

coating underneath from further corrosive<br />

attack. In time this very thin natural<br />

surface layer is extensively worn away<br />

by weathering, but renews itself constantly.<br />

It must be borne in mind that the thickness<br />

of the GALFAN ® coating at 6.61<br />

kg/dm 3 is slightly less and that of<br />

GALVALUME ® at 3.75 kg/dm 3 is<br />

significantly less than that of zinc at<br />

7.1 kg/dm 3 so that with the same layer<br />

thickness, different coating weights<br />

occur. The table compares the available<br />

coatings and shows the computerderived<br />

coating thickness in µm<br />

(rounded).<br />

15

16<br />

Oberflächenkontrolle in einem Bandbeobachtungsstand.<br />

Surface control at a strip inspection station.<br />

Qualitätssicherung.<br />

Quality assurance.<br />

Zur kontinuierlichen Verbesserung der<br />

Produktqualität und Prozesssicherheit<br />

bei der Erzeugung von schmelztauchveredeltem<br />

<strong>Feinblech</strong> sind auftragsbezogene<br />

Fertigungsvorgaben unerlässlich.<br />

Bereits bei der Auftragsplanung werden<br />

aus den Kundenanforderungen die<br />

bekannten, für die Produktkenndaten<br />

relevanten Vorschriften zur Erzielung der<br />

Sollgüte vorgegeben. Die im Prozess<br />

erfassten und als Istwerte dokumentierten<br />

Prozessdaten der einzelnen Aggregate<br />

werden mit den Sollwerten verglichen<br />

und nach Abgleich für die weitere Freigabe<br />

in der Fertigung von der Bramme<br />

bis zum fertigen Kaltfeinblech genutzt.<br />

Das nebenstehende Schema erläutert<br />

wesentliche Prüf- und Kontrollmaßnahmen<br />

auf jeder Stufe der Erzeugung, die<br />

von geschulten und motivierten Mitarbeitern<br />

durchgeführt werden. Beispielhaft<br />

ist der Materialfluss ab Stahlwerk<br />

dargestellt, weil hier der auftragsbezogene<br />

Weg des schmelztauchveredelten<br />

<strong>Feinblech</strong>s beginnt.<br />

Alle Prozesse werden von Rechnern<br />

überwacht. Die relevanten Prozessdaten<br />

werden erfasst, dokumentiert und statistisch<br />

ausgewertet. Sie dienen neben der<br />

Kontrolle auch der Verfeinerung der<br />

Prozessmodelle. Als End- und Abnahmeprüfung<br />

werden die mechanischen<br />

Kennwerte in vollautomatischen Prüfzentren<br />

ermittelt. Zusammen mit den<br />

Daten der Bandbeobachtung bilden sie<br />

die Grundlage der Bewertung und der<br />

Freigabe für den Versand.<br />

Die Auditierung der Fertigungsbetriebe<br />

der Thyssen Krupp Stahl AG durch die<br />

Zertifizierungsstelle des Rheinisch-Westfälischen<br />

Technischen Überwachungsvereins<br />

e.V. ergab, dass Thyssen Krupp<br />

Stahl AG die Forderungen der<br />

DIN EN ISO 9001 (1994) und<br />

QS 9000 (1998) erfüllt. Weiter wurde<br />

Thyssen Krupp Stahl AG bescheinigt,<br />

dem Qualitätsmanagementsystem<br />

nach VDA 6, Teil 1, zu entsprechen.<br />

In the production of hot-<strong>dip</strong> <strong>coated</strong><br />

<strong>sheet</strong>, order-related production targets<br />

are imperative for the continuous<br />

improvement of product quality and process<br />

safety. As early as the order planning<br />

stage, the known pre-set data, relevant<br />

for the product identification data,<br />

for the achievement of target quality are<br />

derived from the customer requirements.<br />

The process data from the individual<br />

units are recorded in the process<br />

and documented as actual values, are<br />

then compared with the target values<br />

and after being compared are used for<br />

the further release of slab, through to<br />

cold-rolled <strong>sheet</strong> in the production process.<br />

The adjacent diagram shows the significant<br />

test and check measures at every<br />

stage of production which are performed<br />

by trained and motivated employees.<br />

The material flow from the steelworks is<br />

shown, for example, because this is<br />

where the order-related route of the hot<strong>dip</strong><br />

<strong>coated</strong> <strong>sheet</strong> begins.<br />

All processes are monitored by computers.<br />

The relevant process data is<br />

recorded, documented and statistcally<br />

evaluated. Apart from being useful for<br />

control, they serve to improve process<br />

models. As a final test and acceptance<br />

test, the mechanical properties are<br />

measured in fully automated test centres.<br />

Together with the strip inspection data<br />

they form the basis of the assessment<br />

and of the release for shipping.<br />

The audit of the Thyssen Krupp Stahl AG<br />

production plant by the certification<br />

office of the Rheinisch-Westfälischer<br />

Technischer Überwachungsverein e.V.<br />

found that Thyssen Krupp Stahl AG fulfills<br />

the requirements of<br />

DIN EN ISO 9001 (1994) and<br />

QS 9000 (1998). Further, it was certified<br />

that Thyssen Krupp Stahl AG conforms<br />

to the Quality Management System<br />

according to VDA 6, part 1.

Übersicht über die Maßnahmen der produktionsbegleitenden Gütesicherung.<br />

Overview of the in-process quality assurance measures.<br />

Oxygen-Stahlwerk<br />

Oxygen steelmaking shop<br />

Entgasungsanlage DH/RH<br />

Degassing facility DH/RH<br />

Stranggießanlage<br />

Continuous caster<br />

Brammen-Längsteilanlage<br />

Slab slitting line<br />

Flämmerei<br />

Flame-scarfing shop<br />

Stoßofen<br />

Pusher-type furnaces<br />

Stauchpresse, Vorstraße/<br />

Zwischenstraße, Fertigstraße<br />

Sizing press, roughing/<br />

intermediate train<br />

finishing train<br />

Kühlstrecke<br />

Cooling section<br />

Haspelanlage<br />

Coilers<br />

Beize<br />

Pickling line<br />

Kaltwalz-Tandemstraße<br />

Tandem cold mill<br />

Einlauf und Reinigung<br />

Entry and cleaning section<br />

Durchlaufofen<br />

Continuous furnace<br />

Zinkbad<br />

Zinc bath<br />

Galvannealing-Ofen<br />

Galvannealing furnace<br />

Dressier-/Streckgerüst<br />

Temper mill/tension-leveller<br />

Bandbeobachtungsstand<br />

Strip inspection stand<br />

Phosphatierung<br />

Phosphate-coating section<br />

Passivierung, Ölung<br />

Passivating, oiling section<br />

Blasverlauf<br />

Chemische Zusammensetzung<br />

Temperatur<br />

Druck, Zeit<br />

Temperatur<br />

Chemische Zusammensetzung<br />

Gießverlauf<br />

Chemische Zusammensetzung<br />

Temperatur<br />

Gießgeschwindigkeit<br />

Brammenkennzeichnung<br />

Baumannabzug<br />

Oberfläche<br />

Brammenabmessung<br />

Schnittkontrolle<br />

Brammenkennzeichnung<br />

Oberfläche,<br />

Form- und Maßhaltigkeit<br />

Identitätskontrolle<br />

Ofenatmosphäre<br />

Temperatur, Liegezeit<br />

Entzunderung<br />

Stichplan, Temperatur<br />

Profil<br />

Dicken- und Breitenverlauf<br />

Ebenheit<br />

Temperatur<br />

Abkühlgeschwindigkeit<br />

Oberflächenkontrolle<br />

Wickelzustand<br />

Kantenausbildung<br />

Abmessung<br />

Maßkontrolle und<br />

Oberflächenbeschaffenheit<br />

Profil<br />

Besäumkanten<br />

Banddicke<br />

Dickentoleranz<br />

Oberflächenbeschaffenheit<br />

Ebenheit<br />

Rauheit<br />

Einlaufdicke/-breite<br />

Badkonzentration und -temperatur<br />

Bandsauberkeit<br />

Abmessung<br />

Ofen- und Bandtemperatur<br />

Ofenatmosphäre<br />

Glühzyklus/Rekristallisation<br />

Temperatur<br />

Chemische Zusammensetzung<br />

Auflagendicke (Heiß- und Kaltmessung)<br />

Schichtaufbau<br />

Haftung<br />

Zinkblumenausbildung<br />

Temperatur<br />

Umwandlungsgrad<br />

Fe-Gehalt<br />

Dressiergrad/Streckgrad<br />

Oberflächenbeschaffenheit<br />

Planlage<br />

Rauheit<br />

Bandoberfläche und<br />

Ebenheit<br />

Schichtgewicht<br />

Schutzschichtbildung<br />

Blow cycle<br />

Chemical composition<br />

Temperature<br />

Pressure, time<br />

Temperature<br />

Chemical composition<br />

Casting<br />

Chemical composition<br />

Temperature<br />

Casting speed<br />

Slab marking<br />

Sulphur print<br />

Surface<br />

Slab dimensions<br />

Inspection of cut<br />

Slab marking<br />

Surface,<br />

shape and dimensional accuracy<br />

Identity check<br />

Furnace atmosphere<br />

Temperature, holding time<br />

Descaling<br />

Pass schedule, temperature<br />

Profile<br />

Thickness and width distribution<br />

Flatness<br />

Temperature<br />

Cooling rate<br />

Surface inspection<br />

Coiled condition<br />

Edge condition<br />

Dimensions<br />

Dimensional control and<br />

surface quality<br />

Profile<br />

Trimmed edges<br />

Strip thickness<br />

Thickness tolerance<br />

Surface quality<br />

Flatness<br />

Roughness<br />

Entry section: thickness and width<br />

Bath concentration and temperature<br />

Strip cleanness<br />

Dimensions<br />

Furnace and strip temperature<br />

Furnace atmosphere<br />

Annealing cycle/recrystallization<br />

Temperature<br />

Chemical composition<br />

Coating thickness (hot and cold measurement)<br />

Coating structure<br />

Adhesion<br />

Spangle formation<br />

Temperature<br />

Zinc-iron alloying reaction<br />

Fe content<br />

Degree of skin-passing/levelling<br />

Surface quality<br />

Levelness<br />

Roughness<br />

Strip surface and<br />

flatness<br />

Coating mass<br />

Protective film formation<br />

Stahlwerk/Steelplant Warmbandwerk/<strong>Hot</strong> strip mill Kaltbandwerk/Cold strip mill Feuerverzinkungsanlage/<strong>Hot</strong>-<strong>dip</strong> galvanizing line<br />

17

18<br />

Gütepalette<br />

Alle Varianten des schmelztauchveredelten<br />

<strong>Feinblech</strong>s decken die Normen der<br />

im Lieferprogramm aufgeführten weichen<br />

Stähle und allgemeinen Baustähle ab.<br />

Die meisten Varianten lassen sich auch<br />

in den höherfesten Sorten herstellen<br />

(siehe Seiten 44/46).<br />

Bei den weichen Stählen reicht das<br />

Angebot von der Grundgüte für einfache<br />

Umformungen über die Ziehgüte bis zu<br />

sehr gut streck- und tiefziehfähigen<br />

Güten.<br />

Das feueraluminierte <strong>Feinblech</strong> fal bietet<br />

darüber hinaus eine Ti-stabilisierte<br />

Werksondergüte (DX55D+AS; TKS-<br />

Werksbezeichnung T) mit einer Oxidationsbeständigkeit<br />

bis 800 °C. Voraussetzung<br />

ist, dass beim Ersteinsatz<br />

kontrolliert aufgeheizt wird. Dabei wandelt<br />

die Auflage in die bereits erwähnte<br />

ternäre Eisen-Aluminium-Silizium-<br />

Schicht um.<br />

Forschung und Anwendungstechnik<br />

haben in jüngster Zeit Höherfeste Stähle<br />

entwickelt bzw. weiterentwickelt und zu<br />

einer umfangreichen Palette speziell für<br />

den Automobilbereich ausgebaut. Der<br />

Einsatz dieser Stähle gestattet, unter<br />

Beibehaltung des Festigkeitsniveaus<br />

das Bauteilverhalten zu verbessern und<br />

über die Reduzierung der Blechdicke<br />

das Karosseriegewicht zu senken und<br />

so Kraftstoff einzusparen. Verschiedene<br />

Verfahren der Festigkeitssteigerung<br />

führen zu diesem Angebot.<br />

Gütepalette, Verarbeitbarkeit<br />

und Einsatzgebiete.<br />

Verfestigungsmechanismen bei konventionellen Stählen<br />

Strengthening mechanisms in conventional steels<br />

Verfestigung durch<br />

Strengthening due to<br />

Mischkristallbildung<br />

Solid-solution<br />

formation<br />

BH-Effekt<br />

Bake-hardening<br />

effect<br />

Korngrenzen<br />

Grain boundaries<br />

Ausscheidungen<br />

Precipitations<br />

Prinzipskizze<br />

Schematic sketch<br />

Substitutionsatom<br />

Substitutional atom<br />

Interstitielles Atom<br />

Interstitial atom<br />

Grobkörnig<br />

Coarse-grained<br />

Grobdispers<br />

Coarsely<br />

dispersed<br />

Höherfeste zum Kaltumformen geeignete<br />

Güten nach DIN EN 10 292 mit<br />

abgestuften Mindeststreckgrenzen und<br />

mit höherer Bruchdehnung:<br />

• Phosphorlegierter Stahl (TKS-Werksbezeichnung<br />

PHZ …) ist dank eines<br />

vergleichsweise hohen r-Wertes gut<br />

tiefziehbar. Die Festigkeit wird durch<br />

geringe Zugaben an Phosphor und<br />

Mangan erreicht (Mischkristallverfestigung).<br />

• Noch etwas besser tief- und streckziehbar<br />

sind die Höherfesten Sondertiefziehgüten<br />

(TKS-Werksbezeichnung<br />

HX …). Basis ist der IF-Charakter<br />

(Interstitial Free), d.h., der im Gitter<br />

gelöste Kohlen- und Stickstoff ist<br />

durch Titan oder Titan und Niob abgebunden.<br />

Geringe Zugaben an Phosphor<br />

und Mangan bewirken eine<br />

Mischkristallverfestigung.<br />

• Beim Bake-Hardening-Stahl (TKS-<br />

Werksbezeichnung BHZ …) wird die<br />

Diffusion dieser freien Kohlenstoffatome<br />

bei einer Wärmebehandlung<br />

nach einer Verformung, z.B. dem<br />

Lackeinbrennen bei einer Automobilkarosse,<br />

benutzt, um die Festigkeit<br />

des fertigen Bauteils zu steigern.<br />

Dieser Stahl eignet sich dank seiner<br />

guten Beulfestigkeit hervorragend für<br />

Automobilaußenhautteile.<br />

Matrixatom<br />

Matrix atom<br />

Interstitielles Atom<br />

Interstitial atom<br />

Stufenversetzung<br />

Edge dislocation<br />

Feinkörnig<br />

Fine-grained<br />

Feindispers<br />

Finely dispersed<br />

• Mit dem Mikrolegierten Stahl (TKS-<br />

Werksbezeichnung MHZ …) wird auf<br />

Grund der Feinkörnigkeit und der<br />

Ti- und Nb-Carbonitridausscheidungen<br />

auf den Korngrenzen ein höheres Festigkeitsniveau<br />

erreicht. Der Stahl eignet<br />

sich gut für Strukturteile.<br />

Mit dem Dual-Phasen-Stahl (TKS-<br />

Werksbezeichnung DP-K ® ) wird die Entwicklung<br />

zu Mehrphasenstählen erreicht.<br />

Verfestigend wirken hier Martensitinseln<br />

in ferritischem Grundgefüge. Neben<br />

guten isotropen Umformeigenschaften<br />

und einem Bake-Hardening-Potenzial<br />

besitzt er ein hohes Verfestigungs- und<br />

damit ein hohes Energieabsorptionsvermögen.<br />

Er bietet sich für crashrelevante<br />

Teile an.<br />

Zur Gruppe der Mehrphasenstähle<br />

gehört der Restaustenit-Stahl (TKS-<br />

Werksbezeichnung RA-K ® ), der seine<br />

Festigkeit durch Restaustenit in ferritisch-bainitischem<br />

Grundgefüge erhält.<br />

Wie beim vorgenannten Dual-Phasen-<br />

Stahl kommt noch ein BH-Potenzial hinzu.<br />

Geeignet ist er für Strukturteile mit Streckund<br />

Tiefziehbeanspruchung. Dank des<br />

hohen Verfestigungsvermögens ist er<br />

ebenfalls ein idealer Werkstoff für crashrelevante<br />

Teile.

Quality range<br />

All variants of hot-<strong>dip</strong> <strong>coated</strong> <strong>sheet</strong><br />

meet the standards of the mild steels<br />

and structural steels listed in the product<br />

mix. Most variants can also be produced<br />

in high-strength grades (see<br />

pages 45/47).<br />

The mild steel product range extends<br />

from basic quality for simple forming<br />

through drawing quality to very good<br />

stretch and deep-drawing qualities.<br />

Furthermore, the hot-<strong>dip</strong> aluminized<br />

<strong>sheet</strong> fal offers a Ti stabilized special<br />

mill quality (DX55D+AS;TKS works designation<br />

T) with oxidation resistance up<br />

to 800° C. A prerequisite is that in first<br />

application the heat input is controlled.<br />

In the process the coating converts into<br />

the ternary iron-aluminium-silicon layer<br />

already mentioned.<br />

Research and application technology<br />

have recently developed, or rather further<br />

developed, high-strength steels and<br />

built them into an extensive product<br />

range, specially for the automotive<br />

sector. The use of these steels allows an<br />

improvement in component behaviour<br />

and, due to the reduction in <strong>sheet</strong> thick-<br />

Eigenschaften von schmelztauchveredeltem <strong>Feinblech</strong><br />

Properties of hot-<strong>dip</strong> <strong>coated</strong> <strong>sheet</strong><br />

Bruchdehnung/Total elongation [%]<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

DX54+56D<br />

DX52+53D<br />

H180-260 BD ( ^ = BHZ)<br />

H180-220 YD ( ^ = HX)<br />

Zugfestigkeit/Tensile strength [N/mm]<br />

H260-360 LAD ( = ^ MHZ)<br />

DP-K<br />

S250-350 GD<br />

Quality range, processability and<br />

fields of applications.<br />

ness, the lowering of weight and so to a<br />

saving in fuel while the strength level is<br />

maintained. Various methods of increasing<br />

strength lead to this product range.<br />

High-strength qualities suitable for<br />

deep drawing in accordance with DIN EN<br />

10 292 with graduated minimum yield<br />

strengths and greater elongation:<br />

• Phosphorus alloyed steel (TKS works<br />

designation PHZ …) has good drawability<br />

thanks to a comparatively high<br />

r-value. The strength is achieved<br />

through small additions of phosphorus<br />

and manganese (solid-solution hardening).<br />

• The high-strength special deep-drawing<br />

qualities (TKS works designation<br />

HX …) are even more deep drawable<br />

and stretch formable. The basis is the<br />

IF character (Interstitial Free), i.e. the<br />

carbon and nitrogen released in the<br />

lattice are bound by titanium or titanium<br />

and niobium. Small additions of<br />

phosphorus and manganese produce<br />

a solid-solution hardening.<br />

• With bake-hardening steel (TKS<br />

works designation BHZ …) the diffusion<br />

of these free carbon atoms is<br />

0<br />

200 300 400 500 600 700 800 900<br />

RA-K<br />

used during heat treatment after<br />

deformation, e.g. bake hardening for<br />

auto body, to increase the strength of<br />

the finished components.<br />

This steel is excellently suited to outer<br />

auto body applications thanks to its<br />

good dent resistance.<br />

• With the microalloyed steel (TKS<br />

works designation MHZ …) a higher<br />

strength is achieved due to the fine<br />

grain and the carbonitride precipitation<br />

of Ti and Nb to the grain boundaries.<br />

The steel is well suited for structural<br />

components.<br />

With the dual-phase steel (TKS works<br />

designation DP-K ® ) the development to<br />

multiple-phase steels is achieved.<br />

Martensite islands have a strengthening<br />

effect in the ferritic microstructure.<br />

Besides good isotropic forming properties<br />

and a bake-hardening potential, it<br />

has a high strengthening capacity and<br />

thus a high energy absorption capacity.<br />

Its obvious use is in crash-relevant<br />

parts.<br />

Residual austenite steel (TKS works<br />

designation RA-K ® ) which belongs to<br />

the group of multi-phase steels, obtains<br />

its strength from residual austenite in<br />

the ferritic-bainitic microstructure. As<br />

with the aforementioned dual-phase<br />

steels, there is additional BH potential.<br />

It is suitable for structural parts with<br />

stretch-forming and deep-drawing<br />

requirements. It is also an ideal material<br />

for crash-relevant parts thanks to the<br />

high strengthening capacity.<br />

19

20<br />

Korrosionsschutz<br />

Seit langer Zeit ist ein im Tauchprozess<br />

auf Stahl aufgebrachter Zinküberzug ein<br />

idealer Korrosionsschutz. Und zwar<br />

schützt Zink den darunter liegenden<br />

Stahl zweifach:<br />

• Die Zinkschicht bildet zunächst einen<br />

fest haftenden Schutzmantel, der<br />

den Stahl vor Bewitterung schützt<br />

(Barrierewirkung).<br />

• An den Schnittkanten bzw. dort, wo<br />

dieser Mantel eine bis zum Stahluntergrund<br />

reichende Verletzung erfährt,<br />

geht in einem leitenden Medium<br />

(Schmutz, Wassertropfen) zunächst<br />

das unedlere Zink in Lösung, d.h.<br />

„wird verbraucht“, ehe der Stahl<br />

angegriffen wird. Dies wird als<br />

„Kathodische Schutzwirkung“ des<br />

Zinks bezeichnet.<br />

Bei GALFAN ® und GALVALUME ® wird<br />

durch das Aluminium im Überzug die<br />

Korrosionsbeständigkeit verbessert, sodass<br />

bei gleichem Korrosionsschutz mit<br />

geringeren Auflagen gearbeitet werden<br />

kann. GALVALUME ® entspricht ohne<br />

zusätzliche Lackierung oder Bandbeschichtung<br />

der Korrosionsschutzklasse<br />

III der DIN 55 928, Teil 8.<br />

Wo an Verletzungen oder Schnittkanten<br />

infolge des kathodischen Schutzes Zink<br />

im Laufe der Zeit „verbraucht“ wird,<br />

Schematische Darstellung der kathodischen Schutzwirkung von Zink<br />

Schematic diagram of the cathodic protective effect of zinc<br />

Elektrolyt/Electrolyte<br />

Zink/Zinc<br />

Stahlblech/Steel <strong>sheet</strong><br />

Zn ++<br />

Anodenreaktion : Zn → Zn ++ + 2e –<br />

Kathodenreaktion : 2e – + H 2 O + 1/2O 2 → 2(HO) –<br />

Anodic reaction : Zn → Zn ++ + 2e –<br />

Cathodic reaction : 2e – + H 2 O + 1/2O 2 → 2(HO) –<br />

2e –<br />

2(OH) –<br />

Potenzial in der elektrochemischen<br />

Spannungsreihe<br />

Zn ++ = -763 mV<br />

Fe ++ = -440 mV<br />

Potential in the electrochemical<br />

series<br />

Zn ++ = -763 mV<br />

Fe ++ = -440 mV<br />

schützt das dazwischenliegende Aluminium<br />

weiterhin den Stahl.<br />

Gliedert man grob die schmelztauchveredelten<br />

<strong>Feinblech</strong>e nach den wichtigsten<br />

Korrosionskriterien im Vergleich zu Kaltfeinblech,<br />

so ergibt sich die Übersicht<br />

auf Seite 21 unten.<br />

Eine Sonderausführung erfolgt durch<br />

eine zusätzliche organische Dünnfilmbeschichtung.<br />

Diese wird in einer Dicke<br />

von 3 bis 6 µm im Coil-Coating-Verfahren<br />

aufgetragen. Sie ist zur Sicherstellung<br />

der Schweißbarkeit pigmentiert. Dieses<br />

dünn beschichtete <strong>Feinblech</strong> ist mit den<br />

üblichen Verfahren umformbar, schweißbar<br />

und lackierbar, wobei die Verfahrensparameter<br />

gegebenenfalls angepasst<br />

werden müssen. Einsatzgebiet ist der<br />

Karosseriebereich im Automobilbau,<br />

wobei bei konstruktionsgerechter Verwendung<br />

ein deutlich verbesserter Korrosionsschutz<br />

insbesondere im Flansch<br />

erzielt werden kann. Möglicherweise<br />

können sekundäre Korrosionsschutzmaßnahmen<br />

wie Wachsfluten, Nahtversiegelung<br />

o.Ä. entfallen.<br />

Der Korrosionsschutz kann durch eine<br />

Lackbeschichtung deutlich erhöht werden.

Corrosion protection<br />

A zinc coating applied to steel in an<br />

immersion process has for a long time<br />

been ideal in corrosion protection.<br />

The zinc actually protects the steel<br />

underneath in two ways:<br />

• First the zinc layer forms an adhering<br />

protective jacket, which protects the<br />

steel when subjected to weathering<br />

(barrier effect).<br />

• On the cut edges and those places<br />

where this jacket sustains damage<br />

through to the steel base, the base<br />

zinc first dissolves in a conducting<br />

medium (dirt, drops of water), i.e.<br />

“is consumed”, before the steel is<br />

attacked. This is termed the “cathodic<br />

protective effect” of zinc.<br />

In the cases of GALFAN ® and<br />

GALVALUME ® the corrosion resistance<br />

is improved by the aluminium in the<br />

coating, so that it is possible to work<br />

with thinner coatings. GALVALUME ®<br />

corresponds to the corrosion protection<br />

class III of DIN 55 928, part 8. Where<br />

by damage or cut edges, zinc is “consumed”<br />

over time as a result of the<br />

cathodic protection, the aluminium in<br />

between continues to protect the steel.<br />

A special finish is produced by adding<br />

an organic thin-film coating. This is<br />

applied at a thickness of 3 – 6 µm in the<br />

coil-coating process. It is pigmented to<br />

guarantee weldability. This thin-<strong>coated</strong><br />

<strong>sheet</strong> can be formed, welded and painted<br />

using the usual processes, though<br />

the process parameters may have to be<br />

adapted. The field of application is the<br />

autobody area in the automotive industry,<br />

where significantly improved<br />

corrosion protection can be achieved,<br />

especially in the flange area, when used<br />

in accordance with the design. Secondary<br />

corrosion protection measures<br />

such as wax soaking, seam sealing and<br />

the like may be unnecessary.<br />

The corrosion protection can be significantly<br />

enhanced by a paint coating.<br />

If the hot-<strong>dip</strong> <strong>coated</strong> <strong>sheet</strong>s are<br />

arranged according to the most important<br />

corrosion criteria and compared to<br />

cold-rolled steel, the results are:<br />

Kriterium Feuerverzinkt Galvannealed GALFAN ® GALVALUME ® Feueraluminiert Kaltfeinblech<br />

Criterion <strong>Hot</strong>-<strong>dip</strong> galvanized Galvannealed GALFAN ® GALVALUME ® <strong>Hot</strong>-<strong>dip</strong> aluminized Cold-rolled <strong>sheet</strong><br />

Korrosionsbeständigkeit,<br />

unlackiert<br />

gut – verbessert hervorragend hervorragend –<br />

Corrosion resistance<br />

unpainted<br />

good – improved excellent excellent –<br />

Lackierbarkeit (KTL) gut zufrieden stellend gut – – hervorragend<br />

Paintability (KTL) good satisfactory good – – excellent<br />

Korrosionsbeständigkeit,<br />

lackiert (KTL)<br />

gut hervorragend gut – – noch gut<br />

Corrosion resistance<br />

painted (KTL)<br />

good excellent good – – still good<br />

Phosphatierbarkeit gut hervorragend zufrieden stellend – – hervorragend<br />

Phosphateability good excellent satisfactory – – excellent<br />

Kraftstoffbeständigkeit zufrieden stellend – zufrieden stellend – hervorragend unzureichend<br />

Fuel stability satisfactory – satisfactory – excellent inadequate<br />

KTL = Kathodische Tauchlackierung/Cathodic painting<br />

21

22<br />

Umformbarkeit<br />

Alle im Kaltfeinblechbereich bekannten<br />

Formgebungsverfahren lassen sich auch<br />

auf die schmelztauchveredelten <strong>Feinblech</strong>e<br />

anwenden, wenn Werkzeugoberfläche<br />

und -geometrie auf diese Werkstoffe<br />

abgestimmt werden. Die letzte<br />

Bearbeitung der Werkzeugoberfläche<br />

muss in Richtung des Blecheinlaufs vorgenommen<br />

werden. Dies gilt auch für<br />

die Ziehleisten und Einlaufradien. Ziehspalt<br />

und Einlaufradius müssen gegebenenfalls<br />

etwas vergrößert werden.<br />

Zur Vermeidung von Abrieb aus dem<br />

Überzug, der bevorzugt bei hohen Taktzeiten<br />

der Umformaggregate auftritt,<br />

muss die Werkzeugoberfläche absolut<br />

riefenfrei sein. Der Abrieb lässt sich<br />

durch ein geeignetes Ziehhilfsmittel oder<br />

durch eine phosphatierte Bandoberfläche<br />

minimieren. Grundsätzlich sollte<br />

eine möglichst geringe metallische Auflage<br />

gewählt werden, soweit die Anforderung<br />

an den Korrosionsschutz dies<br />

zulässt.<br />

Durch den metallischen Überzug ergeben<br />

sich deutlich geringere Reibkräfte<br />

als bei Kaltfeinblech mit vergleichbarer<br />

Rauheit. Somit wird der Umformwirkungsgrad<br />

erhöht, was sich oftmals in<br />

einem höheren Grenzziehverhältnis oder<br />

in einer größeren Ziehtiefe auswirkt.<br />

Auf Grund der geringeren Reibung müssen<br />

beim Tiefziehen höhere Blechhalterkräfte<br />

eingestellt werden als bei Kaltfeinblech,<br />

sodass sich der nutzbare Arbeitsbereich<br />

im Niveau zwar verschiebt,<br />

jedoch nicht einengt.<br />

Genauso wie bei Kaltfeinblech sorgt<br />

auch bei feuerverzinktem <strong>Feinblech</strong> eine<br />

bestimmte Rauheit für optimale Fertigungsbedingungen<br />

und sicheren Teiletransport<br />

durch Saugnäpfe. Diese Rauheit<br />

wird gezielt beim Nachwalzen eingestellt.<br />

Feuerverzinktes <strong>Feinblech</strong> Galvannealed<br />

ist für alle Tiefziehprozesse ebenso<br />

geeignet wie das übliche feuerverzinkte<br />

<strong>Feinblech</strong>. Auf Grund des Eisenanteils in<br />

der Zinkschicht kommt das Reibungsverhalten<br />

dem des Kaltfeinblechs näher.<br />

Bei Streckziehteilen können wegen der<br />

höheren Reibwerte kleinere Zuschnittmaße<br />

gewählt werden. Die Tatsache,<br />

dass die Zinkeisenschicht etwas weniger<br />

duktil ist als die reine Zinkschicht, muss<br />

bei der Schmierung, der Werkzeugpflege<br />

und der Auslegung der Radien<br />

berücksichtigt werden.<br />

Alle für das feuerverzinkte <strong>Feinblech</strong><br />

oben genannten Kriterien gelten<br />

entsprechend auch für GALFAN ® und<br />

GALVALUME ® . GALFAN ® ist besonders<br />

gut umformbar, weil die Biegeschulter<br />

selbst bei engen Radien weniger Haarrisse<br />

zeigt als bei feuerverzinktem <strong>Feinblech</strong>.<br />

Die Ursache liegt in der Struktur<br />

des sehr duktilen Überzugs. Etwas<br />

rissanfälliger ist GALVALUME ® , bedingt<br />

durch die spröde ternäre Eisen-Aluminium-Silizium-Schicht.<br />

Gewöhnlich beeinträchtigen<br />

diese feinen Haarrisse, z.B.<br />

beim Rollprofilieren mit engen Radien,<br />

den Korrosionsschutz nicht, denn auch<br />

hier schützt der Zinkanteil in der Auflage<br />

kathodisch den darunter liegenden<br />

Stahl. Aussehen und Lackierbarkeit werden<br />

ebenfalls nicht beeinträchtigt.<br />

Die Verformbarkeit der verschiedenen<br />

schmelztauchveredelten Produkte ist bei<br />

vergleichbaren Stahlsorten grundsätzlich<br />

gleich. Obwohl die Kennwerte des<br />

mechanischen Zugversuchs bei den<br />

Produkten mit härterem Überzug – Galvannealed<br />

und GALVALUME ® –, bedingt<br />

durch den Überzug selbst tendenziell<br />

schlechter sind, beeinflusst das die<br />

Umformbarkeit nicht.<br />

Auf Grund einer gewissen Empfindlichkeit<br />

der GALVALUME ® -Oberfläche gegen<br />

Verletzungen allgemein, insbesondere<br />

gegenüber Fingerabdrücken, sollte<br />

bereits bei der Produktion diese Oberfläche<br />

versiegelt werden (siehe S. 12).<br />

Diese Versiegelung schützt vor Oberflächenverletzungen<br />

bei der Verformung<br />

und hässlichen Handlingspuren, wirkt<br />

als Gleitmittel, sodass ohne Schmierhilfsmittel<br />

rollprofiliert werden kann, und<br />

vermindert den Abrieb im Werkzeug. Die<br />

versiegelte Oberfläche ist problemlos<br />

lackierbar.<br />

Reibwerte verschiedener schmelztauchveredelter <strong>Feinblech</strong>e<br />

Friction values of different hot-<strong>dip</strong> <strong>coated</strong> <strong>sheet</strong>s<br />

Reibwert/Friction value [µ]<br />

0,3<br />

0,25<br />

0,2<br />

0,15<br />

0,1<br />

0,05<br />

0<br />

Werkzeug: GG-25<br />

Ziehgeschwindigkeit = 6 m/min;<br />

Schmiermittel: RP4107S;<br />

2 g/m 2 Oberfläche<br />

Tool: GG-25<br />

Drawing speed = 6 m/min.;<br />

Lubricant: RP4107S;<br />

2 g/m 2 surface<br />

Kaltfeinblech/Cold-rolled <strong>sheet</strong><br />

Feueraluminiert/<strong>Hot</strong>-<strong>dip</strong> aluminized<br />

GALVALUME ®<br />

GALFAN ®<br />

Feuerverzinkt/<strong>Hot</strong>-<strong>dip</strong> galvanized<br />

Galvannealed<br />

Galvannealed und vorphosphatiert/<br />

Galvannealed and pre-phosphated

Formability<br />

All forming processes for the cold-rolled<br />

steel can be used for hot-<strong>dip</strong> <strong>coated</strong><br />

<strong>sheet</strong>s, if tool surface and geometry are<br />

suited to these materials. The last finishing<br />

operation of the tool surface must<br />

take place in the direction of the <strong>sheet</strong><br />

metal flow. This also applies to the<br />

drawing beads and draw radii. The<br />

drawing opening and draw radius may<br />

have to be somewhat enlarged. The tool<br />

surface must be absolutely scratch-free<br />

to avoid abrasion from the coating<br />

which commonly occurs at high forming<br />

unit cycle times. The abrasion can be<br />

minimized by using a suitable drawing<br />

aid or a phospate-treated strip surface.<br />

If possible a thin metallic coating should<br />

always be chosen, as far as the corrosion<br />

protection requirements allow.<br />

The resulting friction forces are significantly<br />

lower than with cold-rolled <strong>sheet</strong><br />

of comparable roughness because of<br />

the metallic coating. Thus the forming<br />