Schmelztauchveredeltes Feinblech.Hot-dip coated sheet.

Schmelztauchveredeltes Feinblech.Hot-dip coated sheet.

Schmelztauchveredeltes Feinblech.Hot-dip coated sheet.

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

26<br />

Zwei von ThyssenKrupp Stahl entwickelte<br />

neuere Schweißverfahren dienen<br />

dazu, Bleche zu verbinden, um maßgeschneiderte<br />

Zuschnitte, sog. Tailored<br />

Blanks, herzustellen:<br />

• Laserstrahlschweißen dient vornehmlich<br />

dazu, Bleche, auch solche geringfügig<br />

unterschiedlicher Dicke und<br />

unterschiedlicher Beschichtung, im<br />

Stumpfstoß zu größeren Einheiten zu<br />

verbinden, um z.B. der Automobilindustrie<br />

für große Karosserieteile<br />

geeignete Abmessungen anbieten zu<br />

können. Das Nahtvolumen ist sehr<br />

klein und die wärmebeeinflusste Zone<br />

sehr gering, sodass die gute Umformbarkeit<br />

erhalten bleibt. Auch bleibt der<br />

kathodische Schutz des feuerverzinkten<br />

<strong>Feinblech</strong>s bestehen.<br />

Die neueste Entwicklung sieht nichtlineare<br />

Schweißnähte vor, wodurch<br />

sich weitere Bauteil- und Kostenoptimierungen<br />

realisieren lassen.<br />

• Beim Quetschnahtschweißen werden<br />

überlappende Bleche zwischen zwei<br />

Rollenelektroden unter Stromfluss<br />

erhitzt, zusammengepresst und damit<br />

verschweißt. Nahtüberhöhung und<br />

wärmebeeinflusste Zone sind verfahrensbedingt<br />

größer als beim Laserstrahlschweißen.<br />

Auch mit den allseits bekannten mechanischen<br />

Fügeverfahren (Schrauben,<br />

Nieten usw.) lassen sich schmelztauchveredelte<br />

Bleche gut zu Konstruktionen<br />

verbinden. Da keine Wärme in die Verbindung<br />

eingebracht wird, ist der Korrosionsschutz<br />

nicht beeinträchtigt. Zu<br />

beachten ist, dass die Hilfsfügeteile wie<br />

Schrauben und Nieten ebenfalls verzinkt<br />

sein müssen, um eine Elementbildung<br />

und damit eine Kontaktkorrosion zu vermeiden.<br />

Wenn möglich, sollten die in der Blechverarbeitung<br />

bekannten mechanischen<br />

Fügeverfahren wie Falzen und Bördeln<br />

angewandt werden, da sie ohne die o.g.<br />

Hilfsfügeteile auskommen. Neben diesen<br />

klassischen Fügeverfahren hat in<br />

neuerer Zeit das Durchsetzfügen Anwendung<br />

gefunden.<br />

Schmelztauchveredelte <strong>Feinblech</strong>e lassen<br />

sich sehr gut verkleben. Die Verbindung<br />

kann statisch wie dynamisch<br />

beansprucht werden. Bei Verwendung<br />

von Klebstoffen auf Epoxid- und Polyurethanbasis<br />

brauchen die Flächen nicht<br />

aufwendig gereinigt zu werden. Auf<br />

Grund des Variantenreichtums ist bei<br />

hohen Anforderungen eine Versuchsklebung<br />

sinnvoll. Technisch gute Lösungen<br />

bieten Kombinationen von Kleben mit<br />

anderen Fügeverfahren, z.B. mit dem<br />

Falzen oder Schrauben, die nicht nur die<br />

Festigkeit der Verbindung steigern, sondern<br />

auch Hohl- oder Zwischenräume<br />

abdichten. Selbst eine Punktschweißverbindung<br />

kann durch einen noch nicht<br />

ausgehärteten Klebstoff hergestellt werden.<br />

In der Automobilindustrie haben<br />

sich solche Kombinationen weitgehend<br />

durchgesetzt, z.B. beim Türaußen- und<br />

-innenblech.<br />

So genannte Hinterfütterungsklebungen<br />

zur Schalldämpfung (Hauben) gehören<br />

zum Stand der Technik.<br />

Wärmebelastbarkeit<br />

Die Varianten GALFAN ® und GALVALUME ®<br />

sind höher wärmebelastbar als übliches<br />

feuerverzinktes <strong>Feinblech</strong>. Bauteile aus<br />

GALFAN ® ertragen eine Dauerbelastung<br />

von 200 °C, solche aus GALVALUME ®<br />

von 315 °C, ohne Schaden zu nehmen.<br />

GALVALUME ® bietet außerdem einen<br />

guten Reflexionsschutz. Bei höheren<br />

Wärmebelastungen sollte grundsätzlich<br />

feueraluminiertes <strong>Feinblech</strong> fal gewählt<br />

werden, denn fal erträgt auf Dauer<br />

400 °C, ohne dass sich die Schicht<br />

irgendwie verändert, und besitzt außerdem<br />

ein ausgezeichnetes Reflexionsvermögen.<br />

Für noch höhere Wärmebelastungen<br />

bis 800 °C eignet sich die<br />

Werksondergüte T.<br />

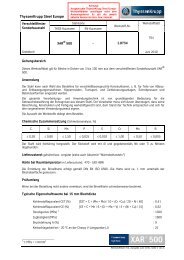

Durchsetzfügen von schmelztauchveredeltem<br />

<strong>Feinblech</strong> – Schnitt durch die Verbindung<br />

Clinching of hot-<strong>dip</strong> <strong>coated</strong> <strong>sheet</strong>—sectional view<br />

of the joint<br />

1<br />

3<br />

2<br />

1<br />

2<br />

3<br />

1<br />

2<br />

3<br />

Stempel<br />

Fügeteile<br />

Matrize<br />

Punch<br />

Joining parts<br />

Die