Abweichungen

Abweichungen

Abweichungen

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

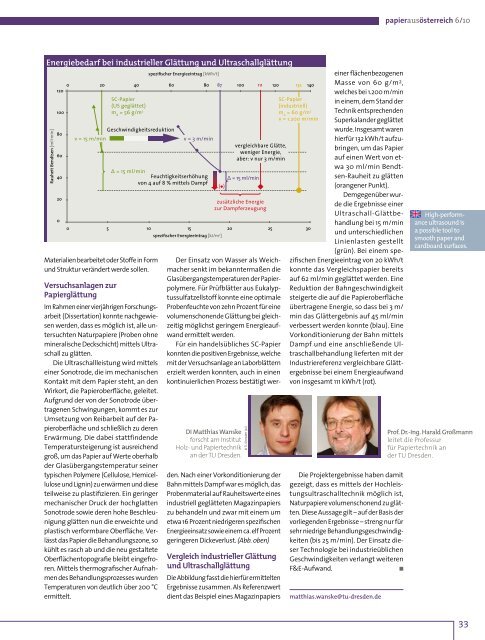

Energiebedarf bei industrieller Glättung und Ultraschallglättung<br />

Rauheit Bendtsen [ml/min]<br />

120<br />

100<br />

80<br />

60<br />

40<br />

20<br />

0<br />

Materialien bearbeitet oder Stoffe in Form<br />

und Struktur verändert werde sollen.<br />

Versuchsanlagen zur<br />

Papierglättung<br />

Im Rahmen einer vierjährigen Forschungsarbeit<br />

(Dissertation) konnte nachgewiesen<br />

werden, dass es möglich ist, alle untersuchten<br />

Naturpapiere (Proben ohne<br />

mineralische Deckschicht) mittels Ultraschall<br />

zu glätten.<br />

Die Ultraschallleistung wird mittels<br />

einer Sonotrode, die im mechanischen<br />

Kontakt mit dem Papier steht, an den<br />

Wirkort, die Papieroberfläche, geleitet.<br />

Aufgrund der von der Sonotrode übertragenen<br />

Schwingungen, kommt es zur<br />

Umsetzung von Reibarbeit auf der Papieroberfläche<br />

und schließlich zu deren<br />

Erwärmung. Die dabei stattfindende<br />

Temperatursteigerung ist ausreichend<br />

groß, um das Papier auf Werte oberhalb<br />

der Glasübergangstemperatur seiner<br />

typischen Polymere (Cellulose, Hemicellulose<br />

und Lignin) zu erwärmen und diese<br />

teilweise zu plastifizieren. Ein geringer<br />

mechanischer Druck der hochglatten<br />

Sonotrode sowie deren hohe Beschleunigung<br />

glätten nun die erweichte und<br />

plastisch verformbare Oberfläche. Verlässt<br />

das Papier die Behandlungszone, so<br />

kühlt es rasch ab und die neu gestaltete<br />

Oberflächentopografie bleibt eingefroren.<br />

Mittels thermografischer Aufnahmen<br />

des Behandlungsprozesses wurden<br />

Temperaturen von deutlich über 200 °C<br />

ermittelt.<br />

spezifischer Energieeintrag [kWh/t]<br />

0 20 40 60 80 87 100 111 120 132 140<br />

SC-Papier<br />

(USgeglättet)<br />

m A =56g/m 2<br />

Geschwindigkeitsreduktion<br />

v=15m/min v=3m/min<br />

∆=15ml/min<br />

Feuchtigkeitserhöhung<br />

von4auf8%mittelsDampf<br />

0 5 10 15 20 25 30<br />

spezifischer Energieeintrag [kJ/m 2 ]<br />

()<br />

∆=15ml/min<br />

zusätzlicheEnergie<br />

zurDampferzeugung<br />

Der Einsatz von Wasser als Weichmacher<br />

senkt im bekanntermaßen die<br />

Glasübergangstemperaturen der Papierpolymere.<br />

Für Prüfblätter aus Eukalyptussulfatzellstoff<br />

konnte eine optimale<br />

Probenfeuchte von zehn Prozent für eine<br />

volumenschonende Glättung bei gleichzeitig<br />

möglichst geringem Energieaufwand<br />

ermittelt werden.<br />

Für ein handelsübliches SC-Papier<br />

konnten die positiven Ergebnisse, welche<br />

mit der Versuchsanlage an Laborblättern<br />

erzielt werden konnten, auch in einen<br />

kontinuierlichen Prozess bestätigt wer-<br />

DI Matthias Wanske<br />

forscht am Institut<br />

Holz- und Papiertechnik<br />

an der TU Dresden.<br />

vergleichbareGlätte,<br />

wenigerEnergie,<br />

aber:vnur3m/min<br />

den. Nach einer Vorkonditionierung der<br />

Bahn mittels Dampf war es möglich, das<br />

Probenmaterial auf Rauheitswerte eines<br />

industriell geglätteten Magazinpapiers<br />

zu behandeln und zwar mit einem um<br />

etwa 16 Prozent niedrigeren spezifischen<br />

Energieeinsatz sowie einem ca. elf Prozent<br />

geringeren Dickeverlust. (Abb. oben)<br />

Vergleich industrieller Glättung<br />

und Ultraschallglättung<br />

Die Abbildung fasst die hierfür ermittelten<br />

Ergebnisse zusammen. Als Referenzwert<br />

dient das Beispiel eines Magazinpapiers<br />

© TU Dresden (2x)<br />

einer flächenbezogenen<br />

Masse von 60 g/m 2,<br />

welches bei 1.200 m/min<br />

in einem, dem Stand der<br />

Technik entsprechenden<br />

Superkalander geglättet<br />

wurde. Insgesamt waren<br />

hierfür 132 kWh/t aufzubringen,<br />

um das Papier<br />

auf einen Wert von etwa<br />

30 ml/min Bendtsen-Rauheit<br />

zu glätten<br />

(orangener Punkt).<br />

Demgegenüber wurde<br />

die Ergebnisse einer<br />

Ultraschall-Glättbehandlung<br />

bei 15 m/min<br />

und unterschiedlichen<br />

Linienlasten gestellt<br />

(grün). Bei einem spezifischen<br />

Energieeintrag von 20 kWh/t<br />

konnte das Vergleichspapier bereits<br />

auf 62 ml/min geglättet werden. Eine<br />

Reduktion der Bahngeschwindigkeit<br />

steigerte die auf die Papieroberfläche<br />

übertragene Energie, so dass bei 3 m/<br />

min das Glättergebnis auf 45 ml/min<br />

verbessert werden konnte (blau). Eine<br />

Vorkonditionierung der Bahn mittels<br />

Dampf und eine anschließende Ultraschallbehandlung<br />

lieferten mit der<br />

Industriereferenz vergleichbare Glättergebnisse<br />

bei einem Energieaufwand<br />

von insgesamt 111 kWh/t (rot).<br />

SC-Papier<br />

(industriell)<br />

m A =60g/m 2<br />

v=1.200m/min<br />

Die Projektergebnisse haben damit<br />

gezeigt, dass es mittels der Hochleistungsultraschalltechnik<br />

möglich ist,<br />

Naturpapiere volumenschonend zu glätten.<br />

Diese Aussage gilt – auf der Basis der<br />

vorliegenden Ergebnisse – streng nur für<br />

sehr niedrige Behandlungsgeschwindigkeiten<br />

(bis 25 m/min). Der Einsatz dieser<br />

Technologie bei industrieüblichen<br />

Geschwindigkeiten verlangt weiteren<br />

F&E-Aufwand. �<br />

matthias.wanske@tu-dresden.de<br />

papierausösterreich6/10<br />

High-performance<br />

ultrasound is<br />

a possible tool to<br />

smooth paper and<br />

cardboard surfaces.<br />

Prof. Dr.-Ing. Harald Großmann<br />

leitet die Professur<br />

für Papiertechnik an<br />

der TU Dresden.<br />

33