PDF File

PDF File

PDF File

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

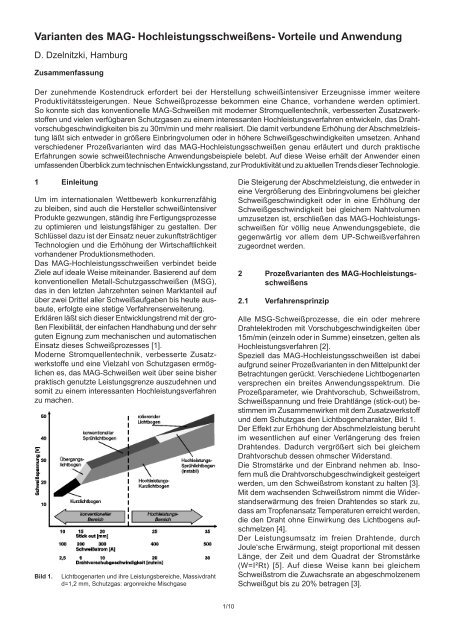

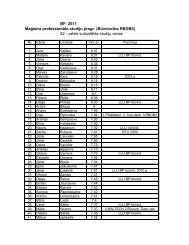

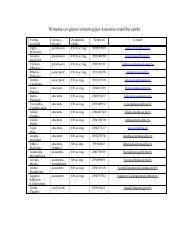

Varianten des MAG- Hochleistungsschweißens- Vorteile und AnwendungD. Dzelnitzki, HamburgZusammenfassungDer zunehmende Kostendruck erfordert bei der Herstellung schweißintensiver Erzeugnisse immer weitereProduktivitätssteigerungen. Neue Schweißprozesse bekommen eine Chance, vorhandene werden optimiert.So konnte sich das konventionelle MAG-Schweißen mit moderner Stromquellentechnik, verbesserten Zusatzwerkstoffenund vielen verfügbaren Schutzgasen zu einem interessanten Hochleistungsverfahren entwickeln, das Drahtvorschubgeschwindigkeitenbis zu 30m/min und mehr realisiert. Die damit verbundene Erhöhung der Abschmelzleistungläßt sich entweder in größere Einbringvolumen oder in höhere Schweißgeschwindigkeiten umsetzen. Anhandverschiedener Prozeßvarianten wird das MAG-Hochleistungsschweißen genau erläutert und durch praktischeErfahrungen sowie schweißtechnische Anwendungsbeispiele belebt. Auf diese Weise erhält der Anwender einenumfassenden Überblick zum technischen Entwicklungsstand, zur Produktivität und zu aktuellen Trends dieser Technologie.1 EinleitungUm im internationalen Wettbewerb konkurrenzfähigzu bleiben, sind auch die Hersteller schweißintensiverProdukte gezwungen, ständig ihre Fertigungsprozessezu optimieren und leistungsfähiger zu gestalten. DerSchlüssel dazu ist der Einsatz neuer zukunftsträchtigerTechnologien und die Erhöhung der Wirtschaftlichkeitvorhandener Produktionsmethoden.Das MAG-Hochleistungsschweißen verbindet beideZiele auf ideale Weise miteinander. Basierend auf demkonventionellen Metall-Schutzgasschweißen (MSG),das in den letzten Jahrzehnten seinen Marktanteil aufüber zwei Drittel aller Schweißaufgaben bis heute ausbaute,erfolgte eine stetige Verfahrenserweiterung.Erklären läßt sich dieser Entwicklungstrend mit der großenFlexibilität, der einfachen Handhabung und der sehrguten Eignung zum mechanischen und automatischenEinsatz dieses Schweißprozesses [1].Moderne Stromquellentechnik, verbesserte Zusatzwerkstoffeund eine Vielzahl von Schutzgasen ermöglichenes, das MAG-Schweißen weit über seine bisherpraktisch genutzte Leistungsgrenze auszudehnen undsomit zu einem interessanten Hochleistungsverfahrenzu machen.Bild 1.Lichtbogenarten und ihre Leistungsbereiche, Massivdrahtd=1,2 mm, Schutzgas: argonreiche MischgaseDie Steigerung der Abschmelzleistung, die entweder ineine Vergrößerung des Einbringvolumens bei gleicherSchweißgeschwindigkeit oder in eine Erhöhung derSchweißgeschwindigkeit bei gleichem Nahtvolumenumzusetzen ist, erschließen das MAG-Hochleistungsschweißenfür völlig neue Anwendungsgebiete, diegegenwärtig vor allem dem UP-Schweißverfahrenzugeordnet werden.2 Prozeßvarianten des MAG-Hochleistungsschweißens2.1 VerfahrensprinzipAlle MSG-Schweißprozesse, die ein oder mehrereDrahtelektroden mit Vorschubgeschwindigkeiten über15m/min (einzeln oder in Summe) einsetzen, gelten alsHochleistungsverfahren [2].Speziell das MAG-Hochleistungsschweißen ist dabeiaufgrund seiner Prozeßvarianten in den Mittelpunkt derBetrachtungen gerückt. Verschiedene Lichtbogenartenversprechen ein breites Anwendungsspektrum. DieProzeßparameter, wie Drahtvorschub, Schweißstrom,Schweißspannung und freie Drahtlänge (stick-out) bestimmenim Zusammenwirken mit dem Zusatzwerkstoffund dem Schutzgas den Lichtbogencharakter, Bild 1.Der Effekt zur Erhöhung der Abschmelzleistung beruhtim wesentlichen auf einer Verlängerung des freienDrahtendes. Dadurch vergrößert sich bei gleichemDrahtvorschub dessen ohmscher Widerstand.Die Stromstärke und der Einbrand nehmen ab. Insofernmuß die Drahtvorschubgeschwindigkeit gesteigertwerden, um den Schweißstrom konstant zu halten [3].Mit dem wachsenden Schweißstrom nimmt die Widerstandserwärmungdes freien Drahtendes so stark zu,dass am Tropfenansatz Temperaturen erreicht werden,die den Draht ohne Einwirkung des Lichtbogens aufschmelzen[4].Der Leistungsumsatz im freien Drahtende, durchJoule‘sche Erwärmung, steigt proportional mit dessenLänge, der Zeit und dem Quadrat der Stromstärke(W=I²Rt) [5]. Auf diese Weise kann bei gleichemSchweißstrom die Zuwachsrate an abgeschmolzenemSchweißgut bis zu 20% betragen [3].1/10

Bild 2.Klassifi kation des Werkstoffübergangs beim MAG-Hochleistungsschweißen [4]a) Strömungsübergangb) tropfenförmiger Übergangc) Rotationsübergangd) KurzschlußübergangGrundsätzlich teilt sich beim MSG-Schweißen die umgesetzteEnergie auf freie Drahtlänge und Lichtbogensäuleauf. Die Vergrößerung des freien Drahtendes führt alsolediglich zu einem Verschieben der Schmelzbadanteilevom Werkstück zum Zusatzwerkstoff. Der zur Nahtbildungnotwendige Energieanteil bleibt vollständigerhalten [4].Die Ausbildung der Lichtbogensäule wird unmittelbardurch die Einstellung der Schweißspannung beeinfl ußt.Sie ist abhängig von der Ionisierbarkeit des Schutzgasesund der Lichtbogenart. Eine abgestimmte Schutzgaszusammensetzungsichert in weiten Bereichen dieStabilität des Werkstoffübergangs von der Elektrodezum Werkstück. Dieser läßt sich für die schweißtechnischeAnwendung prinzipiell in vier Übergangsformenklassifi zieren, den Strömungsübergang, den tropfenförmigenÜbergang, den Rotationsübergang und denKurzschlußübergang, Bild 2 [4]. Jeder dieser Werkstoff-übergänge ist einer Lichtbogenart zuzuordnen.Anhand der typischen Lichtbogengestalt (Standbilderaus Hochgeschwindigkeitsfi lmen) und des jeweiligenEinbrandprofi ls werden im Folgenden der konventionelleSprühlichtbogen, der Hochleistungs-Sprühlichtbogen,der rotierende Lichtbogen sowie der Hochleistungs-Kurzlichtbogen erläutert und entsprechende Einsatzmöglichkeitenaufzeigt, Bild 3.2.1.1 Konventioneller- und Hochleistungs-SprühlichtbogenDer Werkstoffübergang des konventionellen Sprühlichtbogensist abhängig von der Höhe der Stromstärke undvom Schutzgas. Während im unteren Strombereich undvornehmlich bei kohlendioxidhaltigen Schutzgasen derTropfen unmittelbar am Elektrodenende abgeschnürtwird, bildet sich mit zunehmendem Schweißstrom undbesonders bei Argon-Sauerstoff-Gemischen ein etwaslängeres schmelzfl üssiges Ende der Drahtelektrodeaus [9].Im oberen Strombereich dagegen ist der konventionelleSprühlichtbogen von einem axialen Strömungsüberganggeprägt, Bild 2. Diese Form des Werkstoffübergangssetzt voraus, daß der Lichtbogen eine ausreichendeLänge des Elektrodenendes einhüllt, um ihr auf dieseWeise genügend Wärme zuzuführen [4]. Schutzgase mitgeringer Wärmeleitfähigkeit, wie Argon oder argonreicheMischgase, erfüllen dieses Kriterium. Sie bewirken einebreite, stromführende Lichtbogensäule mit vergleichsweiseschmaler wärmeführender Randzone, niedrigerTemperatur [5].Bild 3.Lichtbögen und Einbrandverhalten beim MAG-Hochleistungsschweißen (Schweißposition)a) konventioneller Sprühlichtbogen (PB)b) Hochleistungs-Sprühlichtbogen (PA)c) rotierender Lichtbogen (PA)d) Hochleistungs-Kurzlichtbogen (PB)2/10

Im Unterschied dazu führt Kohlendioxid wegen seinergrößeren Wärmeleitfähigkeit mehr Wärme in die äußerenBereiche des Lichtbogens ab und bildet einen sehrschmalen, heißen Lichtbogenkern mit hoher Stromdichte.Der Lichtbogen setzt punktförmig am Tropfen an,während er unter Argon das Elektrodenende umschließt,Bild 4 [5, 9].Wie jeder stromdurchfl ossene Leiter ist auch der Lichtbogenvon einem Magnetfeld umgeben, das eine nachinnen gerichtete Kraftkomponente (Lorenzkraft) besitzt.Mit steigender Stromstärke wachsen Stromdichte unddie radiale Einschnürung des Lichtbogens durch dasmagnetische Feld an. Diesen Vorgang nennt man Pinch-Effekt. Er nimmt mit dem Quadrat der Stromdichte zu[4, 5]. Am Lichtbogenansatzpunkt ist die Stromdichtebesonders groß, so daß die Plasmasäule hier zusammengedrücktwird. Der Lichtbogen läuft an der Elektrodehoch und schmilzt sie von außen nach innen auf [4]. DiePinch-Kraft schnürt nun ebenfalls das fl üssige Elektrodenendeein und trägt damit zur Tropfenbildung bei.Zu diesem Zeitpunkt erzeugt eine axiale Kraftkomponente,die von der Elektrode weggerichtet ist, einePlasmaströmung, die den Werkstoffübergang unterstützt,Bild 5 [10]. Die Elektrode formt sich konisch ausund eine Kette von vielen Einzeltropfen geht in kurzenAbständen in das Schmelzbad über. Das Bestrebendes Lichtbogens, eine große Elektronenaustrittsfl äche(Katode) und einen Anodenfl eck zu bilden, verleiht ihmeine trapezförmige Gestalt, die fast ausschließlich vonder Elektrodenströmung bestimmt wird, Bild 3 [4].Bild 4.Temperatur- und Stomdichteverteilung im Lichtbogen mitden resultierenden Kräften bei unterschiedlichen Schutzgasen[5]Bild 5. Kräfte beim Tropfenübergang [10]Die Lichtbogenlänge (Schweißspannung) muß ausreichendgroß sein, damit sich ein feintropfi ger und praktischkurzschlußfreier Werkstoffübergang einstellt. DasEinbrandprofi l ist durch einen schmalen, tiefen Kern undeine fl ache, muldenförmige Randzone gekennzeichnet,Bild 3. Es wird mit einer freien Drahtlänge von etwa15-25 mm gearbeitet.Der konventionelle Sprühlichtbogen verfügt über einehohe Lichtbogenstabilität. Das Existenzgebiet diesesLichtbogentyps kann jedoch nicht unbegrenzt zuhöchsten Leistungsbereichen ausgedehnt werden. Eineweitere Erhöhung der Abschmelzleistung macht eineVerlängerung des freien Drahtendes notwendig. Dasbedeutet, die Widerstandserwärmung steigt mit zunehmendemSchweißstrom an. Am Drahtelektrodenendewird die Temperatur so groß, daß die Tropfenbildungbereits vor der Lichtbogeneinwirkung beginnt.Mit dem Lichtbogen als hinzukommende Wärmequellewächst der sich bildende Tropfen weiter, so daß erabhängig von seiner Oberfl ächenspannung sogar denDurchmesser der Drahtelektrode überschreiten kann.Seine Masse verlängert ebenfalls das fl üssige Drahtelektrodenendeund verkürzt dadurch den Lichtbogen.Die Plasmasäule verbreitert sich. Die Schmelzbrückezwischen dem Tropfen und dem festen Drahtende wirdvon der Pinch-Kraft zunehmend eingeschnürt. Ist sieschmal genug, so entsteht ein Plasma, das sie einhüllt.Nach der Tropfenablösung nimmt der Lichtbogen wiederseine ursprüngliche Form an und brennt durch die hoheEigenkompression des umgebenden Magnetfelds alseng begrenzte Plasmasäule. Der Tropfen wird von dereingeschnürten Plasmaströmung sehr stark beschleunigtund intensiv in das Schmelzbad gedrückt, Bild 6[6]. Daraus resultiert ein schmaler und extrem tieferEinbrand. Der Bereich des Hochleistungs-Sprühlichtbogensist erreicht, Bild 3.3/10

Bild 6.Prinzipieller Ablauf des Tropfenübergangs beim Hochleistungs-Sprühlichtbogens[6]Damit dieser tropfenförmige Werkstoffübergang,Bild 2,weiterhin kurzschlußfrei abläuft, wird die Schweißspannunggegenüber dem konventionellen Sprühlichtbogenerhöht. Die freie Drahtlänge beträgt etwa 25-35mm.Auf Längenänderungen des freien Drahtendes reagiertdieser Lichtbogentyp relativ empfi ndlich und führt zuLichtbogeninstabilitäten. Die sehr hohe Druckwirkungder konzentrierten Plasmasäule auf das Schmelzbaderschwert die Badbeherrschung zusätzlich. Außerdemist das ungünstige Einbrandprofi l für einige Fugenformen,z. B. Kehlnähte, weniger geeignet, Bild 3.2.1.2 Rotierender LichtbogenDer rotierende Lichtbogen wird vom Rotationsüberganggekennzeichnet, Bild 2. Auch in diesem Falle schmilztdas Ende der Elektrode infolge großer freier Drahtlängeund hoher Stromstärke ohne Lichtbogeneinwirkungauf. Grundlegende Voraussetzung für diese Formdes Werkstoffübergangs ist eine ausreichend langeFlüssigkeitssäule an der abschmelzenden Elektrode[4]. Sie entsteht bevorzugt bei der Verwendung sauerstoffhaltigerSchutzgase. Unter ihrem Einfl uß wird dieOberfl ächenspannung des schmelzfl üssigen Metallsso stark herabgesetzt, daß sich am Elektrodenendezuerst ein längerer Flüssigkeitsfaden bildet, bevor ersich später in Einzeltropfen aufl öst [9].Die radiale Kraftkomponente des magnetischen Feldslenkt diese Flüssigkeitssäule aus ihrer Symmetrieachseund läßt sie rotieren. Am Ende der schmelzfl üssigenSäule erreicht die Amplitude der Rotation ein Maximumund weitet die Lichtbogensäule bei ausreichender Lichtbogenlängekonisch auf, Bild 3 [4]. Die Tropfen gehenradial zum Grundwerkstoff über. Eine solche Auslenkungdes Elektrodenendes beträgt mehrere Millimeter undkann während des Schweißens nur mit technischenHilfsmitteln sichtbar gemacht werden [6].Der rotierende Lichtbogen zeigt eine sehr gute Lichtbogenstabilität.Er verlangt freie Drahtlängen von etwa25-35mm und erzeugt einen relativ fl achen aber breitenEinbrand, Bild 3.2.1.3 Hochleistungs-KurzlichtbogenFür den Hochleistungs-Kurzlichtbogen ist der Kurzschlußübergangcharakteristisch, Bild 2. Wie bei denanderen Lichtbogenvarianten erfolgt die Leistungssteigerungüber die Verlängerung des freien Drahtendes.Im Gegensatz dazu wird jedoch gleichzeitig die Schweißspannungverringert. Der Tropfenansatz am fl üssigenElektrodenende wächst so weit, bis er über eine Kurzschlußbrückedas Schmelzbad berührt. Infolgedessenerlischt der Lichtbogen. Der hohe Schweißstrom bautin der Kurzschlußbrücke eine sehr große Pinch-Kraftauf, die diese zunehmend einschnürt. Die Oberfl ächenspannungdes Schmelzbads übernimmt schließlichdie Tropfenablösung [4]. Der Lichtbogen zündet neuund der Vorgang wiederholt sich kontinuierlich [8]. Aufdiese Weise verursacht das fl üssige Elektrodenendeperiodisch Kurzschlüsse.Es kann dabei durch die radiale Kraftkomponente desMagnetfelds geringfügig aus seiner Symmetrieachseausgelenkt werden, Bild 3 [6].Im Unterschied zum konventionellen Kurzlichtbogenschweißensind die Kurzschlußzeiten wegen demstärkeren Pinch-Effekt kürzer und die Tropfenfrequenzsteigt an [8].Der Hochleistungs-Kurzlichtbogen erzeugt einen tiefenund breiten Einbrand, Bild 3. Argonreiche Schutzgasesichern eine hohe Stabilität des Lichtbogens, bei freienDrahtlängen von etwa 20-35 mm.2.2 Draht-Schutzgas-KombinationenDas MAG-Hochleistungsschweißen kann mit MassivundFülldrähten durchgeführt werden. Für Massivdrähteerweisen sich die Drahtdurchmesser 1,0 und 1,2mmals sinnvoll. Kleinere Drahtdurchmesser sind aufgrundgeringer Förderstabilität bei hohen Drahtvorschubgeschwindigkeitenweniger geeignet. Größere Drahtdurchmesserlassen sich nur eingeschränkt nutzen.Sie scheiden für den Rotationsübergang aus, da die zurRotation erforderliche Temperatur am Tropfenansatz beitechnisch sinnvollen freien Drahtlängen nicht erreichtwird [4]. Die Anwendung der anderen Lichtbogenartenist möglich.Bei Fülldrähten ist den Drahtdurchmessern 1,2 und1,6mm der Vorrang zu geben. Es kommen metallpulvergefüllteund schlackenbildende Typen zum Einsatz. DerTropfenübergang der Metallpulverfülldrähte ist ähnlichdem der Massivdrähte. Rutil- und basische Fülldrähteweisen einen mittel- bis grobtropfi gen Werkstoffübergangauf [10]. Im Gegensatz zu den Massivdrähten trittder Übergang zum rotierenden Lichtbogen bei Fülldrähtennicht auf [1]. Eine Anwendung des konventionellenSprühlichtbogens und des Hochleistungs-Kurzlichtbogensläßt sich mit Fülldrähten problemlos ausführen.Um die Stabilität des Schweißprozesses jeder Zeit zugewährleisten, sollten die Drähte lagenweise gespultsein und ein konstant gutes Gleitverhalten aufweisen.Der Einsatzbereich des MAG-Hochleistungsschweißensumfaßt die un- und niedriglegierten Stähle mit Mindeststreckgrenzenbis 960MPa [2].Hochlegierte Stähle kommen mit entsprechend legiertenZusatzwerkstoffen zur Zeit nur für das Schweißen mitdem konventionellen Sprühlichtbogen und dem Hochleistungs-Kurzlichtbogenin Frage.4/10

Abgeschmolzen werden die Massiv- und Fülldrähteunter Standard-Zweikomponentengasen. Ihre Auswahlrichtet sich nach der jeweiligen Lichtbogenart. Währenddie Argon-Kohlendioxid-Gemische den Arbeitsbereichdes konventionellen Sprühlichtbogens zu höherenDrahtvorschubwerten verschieben, stabilisieren dieArgon-Sauerstoff-Gemische den rotierenden Lichtbogenschon bei Drahtvorschüben ab etwa 20m/min [6,9].Sie unterdrücken somit den kritischen Hochleistungs-Sprühlichtbogen und sorgen für einen direkten Übergangvom konventionellen Sprühlichtbogen zum rotierendenLichtbogen [11].Unter Mischgasen aus Argon und Kohlendioxid vollziehtsich der Wechsel zwischen konventionellem undHochleistungs-Sprühlichtbogen dagegen bei höherenStromstärken [11]. Zudem erfordert das höhere Ionisationspotentialdieser Gasart eine größere Lichtbogenspannung[9].Argonreiche Schutzgase mit Kohlendioxid und/oderSauerstoff begünstigen je nach Zusammensetzung deneinen oder anderen Lichtbogentyp. Der konventionelleSprühlichtbogen und der Hochleistungs-Kurzlichtbogenlassen sich mit den meisten Gemischen einstellen.Außer den Standard-Zweikomponentengasen werdenin der Praxis auch Drei- und Vierkomponentengaseverwendet. Neben Kohlendioxidanteilen bis zu 25%und Sauerstoffanteilen bis etwa 5% empfehlen dieGashersteller häufi g Heliumanteile von 20-30%, umdie Flankenanbindung der Schweißnaht zu verbessern.Durch die hohe Wärmeleitfähigkeit des Heliums soll einbreiterer Einbrand sichergestellt werden. [11]Nach dem Schweißen unter Mischgasen gelangt auchdas MAG-Hochleistungsschweißen mit Fülldrähtenunter Kohlendioxid zur Anwendung [12]. Rutilfülldrähtebilden im oberen Strombereich mit ausreichender Lichtbogenlängeeinen grobtropfi gen aber überwiegend kurzschlußfreienund spritzerarmen Werkstoffübergang aus,der einen solchen Praxiseinsatz möglich macht [10].In einigen Fällen existieren sogar Massivdrahtanwendungenmit Drahtdurchmessern von 1,2 sowie1,6mm und Drahtvorschubgeschwindigkeiten bis etwa20m/min unter Kohlendioxid. Bedingt durch das enormeSpritzeraufkommen bleibt dieses SchweißverfahrenEinzelanwendungen vorbehalten. Die Schutzgasmengebeim MAG-Hochleistungsschweißen variiert je nachAnwendung zwischen 18 und 25l/min.3 Schweißtechnische Ausrüstung undAnwendungen3.1 Anforderungen an die schweißtechnischeAusrüstungDie Schweißanlage zum MAG-Hochleistungsschweißenist auf einen Schweißstrom von mindestens400A/100%ED ausgelegt. Es sind das MIG/MAG-Standard- und Impulsschweißen verfügbar. OptimaleVoraussetzungen bieten hierbei moderne, elektronischeStromquellen, da sie sich durch Unempfi ndlichkeitengegenüber Netzspannungsschwankungen auszeichnenund somit ideale Voraussetzungen für die sehr guteReproduzierbarkeit der Schweißparameter schaffen.Die Einstellung dieser Schweißanlagen erfolgt nachdem Einknopfsystem (Synergic). Über eine programmierteKennlinie wird die elektrische Leistung und dieDrahtvorschubgeschwindigkeit stufenlos eingestellt. DieLichtbogenlänge kann zusätzlich korrigiert werden.Das System aus Stromquelle und Steuerung befähigtden Lichtbogen, auf verschiedene äußere Beeinfl ussungensehr schnell zu reagieren, um die Leistungsparameterunabhängig von der Kabellänge im Schweißstromkreiskonstant zu halten.Eine einfache Handhabung der Schweißanlage verlangtein Bedienmodul, das dem Anwender die Möglichkeitgibt, Schweißprogramme schnell zu erstellen und abzuspeichern.Es werden unterschiedliche Arbeitspunktebenötigt, die erstens mit einer reduzierten Schweißleistungsicher starten und damit Anfangsbindefehlervermeiden sowie zweitens am Schweißnahtende einedefi nierte Absenkung der Schweißleistung gestatten,um den Endkrater aufzufüllen.Außerdem sollte der Anwender jederzeit während desSchweißens einen Arbeitspunkt niedrigerer Leistungaktivieren können, der z. B. das Umschweißen vonWerkstückecken ermöglicht.Werksfoto: Dinse GmbHBild 7.Roboter- und Automatenschweißpistole zumMAG-HochleistungsschweißenEin wichtiger Bestandteil ist die Drahtvorschubeinheit.Sie verbindet die Stromquelle mit der Schweißpistole.Während der tachogeregelte 4-Rollen-Drahtvorschubmit hohem Anlaufdrehmoment und Durchzugsvermögenstabile Drahtvorschubgeschwindigkeiten bis 30m/min imDauerbetrieb garantieren muß, ist die angeschlosseneSchweißpistole sehr hohen thermischen Belastungenausgesetzt. Ihr konstruktiver Aufbau erfordert sowohldie Wasserkühlung des Kontaktrohrs als auch derSchutzgasdüse. Ein Kontaktrohrrückstand sichertauch bei längerem freien Drahtende die ausreichendeSchutzgasabdeckung der Schweißnaht, Bild 7. DieSchweißanlage sollte für das teilmechanische, dasvollmechanische und das automatische Schweißengeeignet sein und über eine Schnittstelle zur Dokumentationvon Schweißdaten verfügen.5/10

3.2 Teilmechanisches MAG-HochleistungsschweißenFür das teilmechanische MAG-Hochleistungsschweißenist vorwiegend der konventionelle Sprühlichtbogen vonBedeutung. Die Leistungsgrenze wird von der Handfertigkeitund der physischen Belastbarkeit der Schweißerbestimmt [14].Das Verhältnis von Nahtdicken (a-Maße) zu Schweißgeschwindigkeitenbei verschiedenen Drahtvorschubwertengibt am Beispiel von Kehlnähten das Diagrammin Bild 8 wieder.In der Praxis sind Drahtvorschubgeschwindigkeitenvon etwa 20m/min und Schweißgeschwindigkeitenbis zu 60cm/min manuell erreichbar. So lassensich mit Drahtvorschüben von 15-18m/min a-Maßevon etwa 5,5-6mm erzielen, im Bereich um20m/min Drahtvorschub solche von 7-8mm.Die Schweißungen werden in der Horizontal-/ Vertikal-bzw. Wannenposition (PB, PA) ausgeführt. InAbhängigkeit von der Schweißnahtgeometrie und derSchweißposition ergeben sich Abschmelzleistungen bisca. 11kg/h [15].Bei der Einführung des teilmechanischen MAG-Hochleistungsschweißensmuß den verstärkten Rauch- undStrahlungsemissionen durch arbeitsschutztechnischeMaßnahmen Rechnung getragen werden. Dietypischen Einsatzgebiete sind der Maschinen-, An-lagen- und Behälterbau sowie der Fahrzeugbau. EinAnwendungsbeispiel aus dem Kranbau zeigt Bild 9.3.3 Vollmechanisches und automatischesMAG-Hochleistungsschweißen3.3.1 MAG-Hochleistungsschweißen mit einerDrahtelektrodeBesonders in der vollmechanischen und automatischenFertigung lassen sich mit dem MAG-Hochleistungsschweißenenorme Leistungssteigerungen bewirken.Die Erhöhung der Abschmelzleistung wird dabei vorrangigin den Schweißpositionen PA und PB umgesetzt.Der Einsatzbereich schließt alle Nahtarten ein.Die maximale Schweißgeschwindigkeit ergibt sichaus der Schweißposition, der Fugenvorbereitung, dema-Maß bzw. der Nahthöhe und dem Nahtaussehen.Mit den verschiedenen Lichtbogenarten und einemmaschinell geführten Brenner sind nach Bild 8 theoretischbei kleinen a-Maßen sehr große Schweißgeschwindigkeitenmöglich. Tatsächlich aber werdenhier durch das Fließverhalten des SchmelzbadsGrenzen gesetzt, da auch die Nahtüberhöhungimmer weiter zunimmt. Eine akzeptable Nahtausbildungbestimmt daher die Höhe der Schweißgeschwindigkeit.Der konventionelle Sprühlichtbogenerreicht Schweißgeschwindigkeiten bis etwa 1,0m/min.Bild 8.Graphische Ermittlung der technologischen Parameter beim MAG-Schweißen, Kehlnahtdicke (a-Maß) in Abhängigkeit von der Schweißgeschwindigkeitund dem Drahtvorschub, Drahtelektrodendurchmesser: 1,2 mm.6/10

Bild 9.MAG-Hochleistungsschweißen am Fahrgestellrahmen desKrantyps “RTF 200-6” [14]Massivdrähte und Metallpulverfülldrähte werden mitDrahtvorschubgeschwindigkeiten bis zu 25m/minverschweißt. Rutilfülldrähte ergeben bis 30m/minDrahtvorschub befriedigende Resultate. Für basischeFülldrähte liegt die sinnvolle Obergrenze der Drahtvorschubgeschwindigkeitbei etwa 45m/min [1].Die Zusammensetzung und der Füllgrad entscheidenbei den Fülldrähten über das Maß der Leistungserhöhung.Auf den Anwendungsfall zugeschnitten, erlaubensie Abschmelzleistungen bis zu 20kg/h [16].In der Schweißposition PB läßt der konventionelleSprühlichtbogen a-Maße bis ca. 7mm zu, in der Wannenlage(PA) können mit Fülldrähten sogar a-Maße vonetwa 10mm einlagig geschweißt werden [16].Der rotierende Lichtbogen steht vorwiegend beim Füllengroßer Nahtquerschnitte mit weniger Schweißlagen imVordergrund. Die bevorzugte Schweißposition ist dieWannenlage (PA). Drahtvorschubgeschwindigkeiten bisetwa 30m/min (Abschmelzleistung: 16kg/h) sind möglich.Es lassen sich a-Maße bis zu 10mm einlagig ausführen.Die Schweißgeschwindigkeit kann mit demrotierenden Lichtbogen Werte bis etwa 70cm/minannehmen.Mit dem Hochleistungs-Kurzlichtbogen ist die Schweißgeschwindigkeitdeutlich zu steigern. Kleine a-Maße von2,5 - 4,5mm sind mit Schweißgeschwindigkeiten bis zu1,3m/min praktisch umzusetzen.Am Beispiel des Überlappstosses zwischen Deckel undSchuß eines Druckluftbehälters, Bild 10, wird deutlich,daß diese Werte bei bestimmten Anwendungen sichernoch zu übertreffen sind.Wie Massivdrähte, eignen sich auch Fülldrähte fürdiese Lichtbogenart, Bild 11. In Abhängigkeit von derDrahtqualität sind ungefähr die gleichen Schweißgeschwindigkeitenzu erreichen. Allerdings muß beiden Rutil- und basischen Fülldrähten die Gefahr vonSchlackeneinschlüssen beachtet werden. Die zugehörigenDrahtvorschubgeschwindigkeiten beim Hochleistungs-Kurzlichtbogenschweißenkönnen mehr als25m/min betragen. Im Unterschied zum konventionellenKurzlichtbogen muß der Anstellwinkel des Brenners inSchweißrichtung vergrößert werden.Bild 11. Einbrandprofi l eines Rutilfülldrahtsa) t=3mm, a=3,2mm, v S=1,5m/min, v D=19m/min,d=1,2mm, Schutzgas: 92% Ar / 8% CO 2b) t=10mm, a=4,0mm, v S=1,0m/min, v D=20m/min,d=1,2mm, Schutzgas: 92% Ar / 8% CO 2Der vollmechanische und automatische Einsatz desMAG-Hochleistungsschweißens fi ndet im Automobil-,Schienenfahrzeug- und Schiffbau, im Maschinen-, Anlagen-und Behälterbau sowie in der Rohr- und Profi l-herstellung weitreichende Anwendungsfelder.3.3.2 MAG-Hochleistungsschweißen mit zweiDrahtelektrodenBild 10. Überlappnaht an einem Druckluftbehälter, v S=1,6m/min(Hochleistungs-Kurzlichtbogen), t=2,5mm (oben), 3,0mm(unten), Zusatzwerkstoff: G3Si1, d=1,0mm, v D=18m/min,Schutzgas: 92% Ar / 8% CO 2Neben dem MAG-Hochleistungsschweißen mit einerDrahtelektrode gibt es bei den vollmechanischen undautomatischen Anwendungen auch die Möglichkeit, zweiDrahtelektroden gleichzeitig abzuschmelzen. Die Drähtewerden meistens über einen gemeinsamen Brenner demSchweißprozeß zugeführt und schmelzen in getrenntenLichtbögen unter gleicher Schutzgasatmosphäre ab. Esbildet sich ein langgezogenes Schmelzbad.7/10

Bild 12. Verfahrensvarianten der Zweidraht-Technik [2]Der Abstand der Drahtelektroden liegt zwischen 4 und9mm. Kleinere Elektrodenabstände führen zu einemgemeinsamen und dadurch instabilen Lichtbogen, größereAbstände ergeben getrennte Schmelzbäder, dieeine Reduzierung der Schweißgeschwindigkeit nachsich ziehen [2].Das freie Drahtende entspricht in der Regel demkonventionellen MIG/MAG-Schweißen, so daß dieLichtbogenarten Kurz- und Sprühlichtbogen sowie derImpulslichtbogen zum Einsatz gelangen [2].Grundsätzlich wird das MAG-Hochleistungsschweißenmit zwei Drahtelektroden in zwei Verfahrensvarianteneingeteilt, das Doppeldraht- und das Tandemschweißen,Bild 12.Während beim Doppeldrahtschweißen beide Drahtelektrodenüber ein gemeinsames elektrischesPotential (ein Kontaktrohr) verfügen, beruht dasTandemschweißen auf unterschiedlichen Potentialen(zwei elektrisch getrennte Kontaktrohre).Die Doppeldraht-Technik benötigt nur eine Stromquellemit einer Steuerung. Das gemeinsame Kontaktrohrbewirkt die gleiche Schweißspannung an beiden Drahtelektroden.Die Drahtvorschubwerte sind dagegen oftunterschiedlich eingestellt. So wird die Drahtvorschubgeschwindigkeitdes vorderen Drahts häufig höhergewählt, um den Schweißstrom zu steigern. Der Lichtbogenverkürzt sich und der Einbrand nimmt zu. Derlängere Lichtbogen der hinteren Drahtelektrode sorgtnun für eine fl ache Nahtoberfl äche.Aus schweißtechnischen Gründen ist auch eine umgekehrteVorgabe der Drahtvorschubparameter möglich.Durch die magnetische Blaswirkung ziehen sich beideLichtbögen an und die Tropfen gehen an einem gemeinsamenPunkt in das Schmelzbad über [2, 7].Im Gegensatz zum Doppeldrahtschweißen nutzt dasTandemschweißen zwei Stromquellen, die in einemGehäuse installiert sein können. Es werden zwei Steuerungenbenötigt. Sowohl die Schweißspannung als auchder Drahtvorschub (Schweißstrom) sind unterschiedlicheinstellbar [2]. Auch in diesem Falle wird die Drahvorschubgeschwindigkeitdes ersten Drahts häufi g höhergewählt als die der zweiten Drahtelektrode.Als Beispiel dient eine Kehlnaht mit dem a-Maß von3,5 mm, Bild 13, die im Tandemverfahren geschweißtwurde. Die erzielte Schweißgeschwindigkeit betrug2,0m/min, wobei beide Drahtelektroden im konventionellenSprühlichtbogen abgeschmolzen wurden.Die zugehörigen Drahtvorschubgeschwindigkeitenfür Drahtelektroden mit 1,2 mm Durchmesser sind 16bzw. 14m/min.Die Summe der Drahtvorschubgeschwindigkeiten beimMAG-Hochleistungsschweißen mit zwei Drahtelektrodenkann heute bis zu 50m/min betragen. Damit isteine Abschmelzleistung von über 20kg/h möglich. DieSchweißgeschwindigkeit läßt sich gegenüber dem Eindrahtverfahrenin der Regel verdoppeln [7]. Allerdingsbedeutet der Einsatz der Zweidraht-Technik einen hohenInvestitionsaufwand, so daß eine intensive Auslastungder Schweißanlagen im Fertigungsprozeß notwendig ist.Selbstverständlich müssen vorgeschaltete und nachfolgendeArbeitsgänge mit der SchweißgeschwindigkeitSchritt halten können.Bild 13. Einbrandprofi l beim Tandeschweißen, t=10mm,a= 3,5mm, v S=2m/min, v D1=16m/min, v D2=14m/min,d=1,2mm, Schutzgas: 92% Ar / 8% CO 28/10

ausgestattet ist und somit Profi lspitze und Schutzgasdüseseparat fl üssigkühlen kann.Eine sichere Stromkontaktierung wird durch die speziellekonstruktive Gestaltung der Profi lspitze erreicht.4 AusblickWerksfoto: Dinse GmbHBild 14. Vergleich von Rund- (d = 1,6 mm) undFlachdrähten (4,0 x 0,5 mm)3.3.3 MAG-Hochleistungsschweißen mit FlachdrahtelektrodeEine neue Technologie stellt das MAG-Hochleistungsschweißenmit Flachdraht dar. Im Unterschied zu dentypischen Runddrähten kommen hierbei Drähte mitrechteckigem Querschnitt zur Anwendung, Bild 14.Der Vorteil des Flachdrahts besteht darin, dass erdie positiven Eigenschaften des MAG-Hochleistungsschweißenssowohl mit einer als auch mit zwei Runddrahtelektrodenauf sich vereinigen kann.Zum einen sind die Leistungskennwerte des Flachdrahtsin Bezug auf Schweißgeschwindigkeit und Einbringvolumenanwendungsabhängig in etwa mit denen derZweidraht-Technik zu vergleichen. Auf der anderen Seitewird der Aufwand zur Ermittlung der optimalen Schweißparameterund für die schweißtechnische Ausrüstungenorm reduziert. Zudem sorgt die Lichtbogencharakteristikder Flachdrahtelektroden für eine Verbesserungder Fertigungssicherheit, da sie Schwankungen derFügespalte besser als Runddrahtelektroden tolerieren.Als Lichtbogenart ist neben dem Sprühlichtbogenauch der Impulslichtbogen möglich.Je nach Anwendung kann die Anstellung des Flachdrahtszur Schweißfuge von parallel bis quer variieren.Besondere Aufmerksamkeit muß beim MAG-Hochleistungsschweißenmit Flachdrahtelektroden derDrahtzuführung gewidmet werden. Eine kompletteSchweißpistole, bestehend aus Drahtvorschub undSchweißbrenner, Bild 15, sichert in diesem Fall einekonstante Flachdrahtförderung.Die hohen thermischen Belastungen des MAG-Hochleistungsschweißensmit Flachdrähten erfordern eineSchweißpistole die mit einem Zweikreis-KühlsystemDas MAG-Hochleistungsschweißen wird seinen Marktanteilzukünftig ausbauen. Besonders in der vollmechanischenund automatischen Schweißproduktion sindHochleistungsverfahren gefragt, die die Abschmelzleistungerhöhen, um die Produktivität zu verbessern.Der Anwender muß sich auf immer schneller änderndeMarktsituationen einstellen und spezielle Kundenwünscheerfüllen. Durch die vielfältigen Lichtbogenvariantendieser Hochleistungstechnologie verfügt er über fl exibleWerkzeuge, die unterschiedliche Schweißanwendungenzulassen.Eine interessante Herausforderung stellt für dasMAG-Hochleistungsschweißen die Kopplung mit demLaserstrahlschweißen dar. Kombinierte Schweißmodulekönnen bei bereits vorhandenen oder neuen Laserstrahlschweißanlagensowohl Leistungs- als auchQualitätssteigerungen bewirken.Vor allem aber entscheidet die Weiterentwicklung einfacherBedienkonzepte zur Einstellung der Schweißprozesseüber den erfolgreichen Einsatz in der Industrie.Dem MAG-Flachdrahtschweißen fällt dabei einewichtige Rolle zu.Werksfoto: Dinse GmbHBild 15. Schweißkopf zum MAG-Flachdrahtschweißen inder Roboter- und Automatenanwendung9/10

Schrifttum:[1] Dilthey, U., Borner, A. und Reisgen, U.:Metall-Aktivgasschweißen im Hochleistungsbereich mit Fülldrahtelektroden, Schweißen &Schneiden 48 (1996), H.3, S. 200-208[2] N.N.:DVS-Merkblatt-Entwurf 0909, Teil 1 u. 2Grundlagen des MSG-Hochleistungsschweißens mit Massivdrahtelektroden, Defi nitionenund Begriffe, AnwendungstechnischeHinweise 1999, (in Vorbereitung)[3] Munske, H.:Handbuch des Schutzgasschweißens, Teil II:Elektrotechnische Grundlagen - Schweißanlagenund Einstellpraxis, Deutscher Verlagfür Schweißtechnik (DVS) GmbH, Düsseldorf,1970, S. 146[4] Schellhase, M.:Der Schweißlichtbogen - ein technologischesWerkzeug, Fachbuchreihe Schweißtechnik,Band 84, Deutscher Verlag fürSchweißtechnik (DVS) GmbH, Düsseldorf,1985, S. 60, 68-70, 144[5] Matzner, H.:Qualitätssteigerung beim spritzerarmenMAGM - Impulslichtbogenschweißen durchRegelung der Prozeßgrößen, SchweißtechnischeForschungsberichte, Band 40,Deutscher Verlag für Schweißtechnik (DVS)GmbH, Düsseldorf, 1991, S. 9, 13[6] Trube, S.:MAG-Hochleistungsschweißen mit demLINFAST®-Konzept, Sonderdruck 36/97,LINDE AG, Hoellriegelskreuth, 1997[7] Knoch, R. und Baum, L.:Höhere Wirtschaftlichkeit durch MAG-Hochleistungsschweißverfahren, Sonderdruckaus DVS-Berichte-Band 183 (1997),S. 50-55, SLV München GmbH, München,1997[10] Killing, R.:Angewandte Schweißmetallurgie - Anleitungfür die Praxis, Fachbuchreihe SchweißtechnikBand 113, Deutscher Verlag für SchweißtechnikDVS-Verlag GmbH, Düsseldorf, 1996,S. 74-77[11] Trube, S. und Ladi, Z.:Einfl uß der Schutzgas-Draht-Kombinationenauf die Stabilität der Werkstoffübergängebeim MAG-Hochleistungsschweißen,Schweißen & Schneiden 47 (1995), H. 12, S.986-991[12] Stemvers, M.:The advantages of cored wire welding inthe fabrication of ship structures, Welding inshipbuilding, DVS-Berichte, Band 195, Verlagfür Schweißen und verwandte Verfahren,DVS-Verlag GmbH, Düsseldorf, 1998, S. 43-51[13] Dzelnitzki, D.:MAG-Hochleistungsschweißen, High-Speed-Schweißen mit rotierendem Sprühlichtbogen,Sonderdruck aus TECHNICA 23/97, Schweiz[14] Gerster, P., Halbritter, J. und Dzelnitzki, D.:Einführung des MAG-Hochleistungsschweißens,Der Praktiker ‚98, H. 2,Sonderdruck, DVS-Verlag GmbH, Düsseldorf,1998[15] Kupetz, G., Janssen, W. und Metz, M.:Teilmechanisches MAGM-Hochleistungsschweißenmit Standard-Schutzgasen imEnergieanlagenbau, Schweißen & Schneiden98, DVS-Berichte Band 194, Verlag fürSchweißen und verwandte Verfahren, DVS-Verlag GmbH, Düsseldorf, 1998, S. 11-20[16] Dilthey, U., Reisgen, U. und Warmuth, P.:MAGM-Hochleistungsschweißen mit MassivundFülldrähten, Schweißen & Schneiden 51(1999), H. 3, S. 139-143[8] N.N.:Facts about: RAPID ARC - RAPID MELT,MAG - Hochleistungs-Schweißen, AGA-Firmen druckschrift, AGA Gas GmbH,Hamburg, 1992[9] Killing, R.:Schutzgase zum Lichtbogenschweißen -schweißtechnische Eigenschaften,Der Praktiker 45 (1993), H. 8, S. 451-45410/10