direct industry - Wago

direct industry - Wago

direct industry - Wago

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

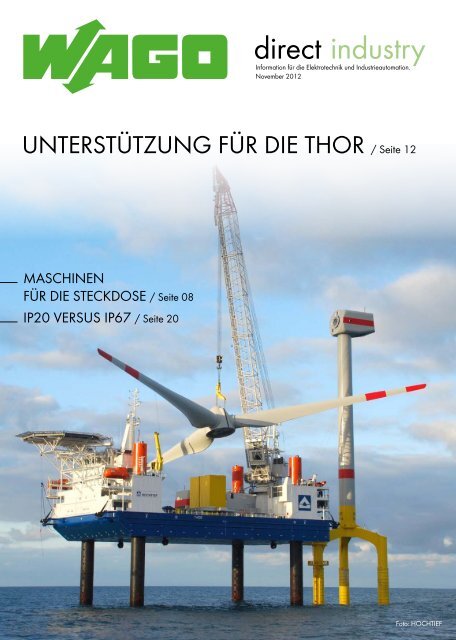

UNTERSTÜTZUNG FÜR DIE THOR / Seite 12<br />

MASCHINEN<br />

FÜR DIE STECKDOSE / Seite 08<br />

IP20 VERSUS IP67 / Seite 20<br />

<strong>direct</strong> <strong>industry</strong><br />

Information für die Elektrotechnik und Industrieautomation.<br />

November 2012<br />

Foto: HOCHTIEF

2<br />

INHALT<br />

Bluetooth ® AN BORD Seite 04<br />

AUSGEZEICHNETER STANDARD Seite 07<br />

MASCHINEN FÜR DIE STECKDOSE Seite 08<br />

LADESTATION IM SERVICEPAKET Seite 10<br />

UNTERSTÜTZUNG FÜR DIE THOR Seite 12<br />

picoMAX ® ‒ DAS STECKVERBINDERSYSTEM Seite 16<br />

NEUE STEUERUNG BEFLÜGELT Seite 17<br />

KLEMMENBESCHRIFTUNG MIT SYSTEM Seite 19<br />

IP20 VERSUS IP67 Seite 20<br />

SPEEDWAYS SERIELLE SCHNITTSTELLE Seite 23<br />

IMPRESSUM Seite 24

EDITORIAL<br />

Liebe Leserinnen, liebe Leser,<br />

aus sportlicher Sicht war 2012 ein durchaus ereignisreiches Jahr: Die Fußball-Europameisterschaft<br />

hat uns ebenso wie die Olympischen Spiele viele Höhepunkte beschert. Mit hohen<br />

Ansprüchen an sich selbst haben die deutschen Sportler um Turniersieg und Medaillen<br />

gekämpft. Die Wettkämpfe in Polen, der Ukraine und London sind dabei durchaus mit den<br />

wachsenden technischen Herausforderungen im industriellen Umfeld vergleichbar. Auch<br />

hier werden von den eingesetzten Komponenten durchweg Bestleistungen verlangt.<br />

Einige Projekte, bei denen Zuverlässigkeit, Sicherheit, Qualität und Langlebigkeit im<br />

Vordergrund standen, haben wir für Sie in der vorliegenden Ausgabe der WAGO<strong>direct</strong><br />

<strong>industry</strong> auf Papier gebracht. Lesen Sie zum Beispiel, wie BESI aus Bremen komplexe Flow-<br />

und Tank-Managementsysteme riesiger Hubinseln und Hubschiffe steuert und überwacht.<br />

Oder, wie das Delmenhorster Unternehmen WEHRHAHN bei der Automatisierung seiner<br />

modernen Porenbetonanlagen gut 25 Prozent Zeit und rund sechs Kilometer Verkabelung<br />

spart. Nicht weniger spannend sind die Lösungen der Firma TIPPER TIE, die am Standort<br />

Glinde den Prozessdaten-Austausch drahtlos gestaltet und so den Reinigungsaufwand im<br />

Hygieneumfeld der Lebensmittelindustrie deutlich reduziert.<br />

Die deutschen Olympioniken haben im Sommer elf Goldmedaillen mit nach Hause<br />

gebracht. Der Weihenstephaner Standard – eine mittlerweile etablierte Schnittstelle<br />

für die Vernetzung lebensmitteltechnischer Anlagen – hat im Rahmen der „Food Tech<br />

Awards 2012“ ebenfalls Gold gewonnen. Für uns eine ganz besondere Freude,<br />

schließlich wirkt WAGO als Steuerungshersteller im Industrieanwenderkreis des<br />

Weihenstephaner Standards mit.<br />

Bleiben Sie weiterhin am Ball, wir tun es auch – viel Spaß beim Lesen!<br />

Nils Otterpohl<br />

Market Management<br />

Industrie & Prozess Food<br />

<strong>direct</strong> process <strong>industry</strong> 3

4<br />

Bluetooth ® AN BORD<br />

Effiziente Automatisierung und drahtloser Datenaustausch<br />

via „Industrial Bluetooth ® “ in der Lebensmittelindustrie<br />

■ Zunehmender Automatisierungsgrad: In der Lebensmittelindustrie<br />

werden die Maschinen einer Produktionslinie immer stärker vernetzt.<br />

TIPPER TIE setzt deshalb auf kompakte und modulare Technik, die<br />

sich schnell und flexibel anpassen lässt. Aktuell führt das im Verarbeitungs-<br />

und Verpackungsbereich global tätige Unternehmen mit Unterstützung<br />

von WAGO die Bluetooth ® -Technologie für den drahtlosen<br />

Datenaustausch ein.<br />

„Wir sehen einen Trend zur stärkeren Automatisierung mit immer<br />

mehr Sensoren und Aktoren in unseren Maschinen. Die I/O-Technik<br />

von WAGO hat sich hier bestens bewährt, weil sie besonders kompakt<br />

ist und durch ihre Modularität besonders flexibel“, beschreibt<br />

Gunnar Jäckel, Projektmanager bei TIPPER TIE, die aktuellen Anforderungen<br />

an die Automatisierung in der Lebensmittelindustrie.<br />

■ Kompakt, modular und flexibel<br />

Mit vibrationsfesten und gasdichten Verbindungen der WAGO-Federklemmen<br />

hatte die Zusammenarbeit angefangen. Es folgte das<br />

I/O-System mit der gleichen Anschlusstechnik. Sie war sehr kompakt<br />

und hatte sowohl die Ein- und Ausgänge als auch eine große Palette<br />

verfügbarer Module gleich mit an Bord. „Weil wir die I/Os jetzt direkt<br />

auflegen konnten, haben wir eine Klemmenebene eingespart<br />

und unsere Verdrahtungskosten um 30 Prozent gesenkt“, erinnert<br />

sich der Projektmanager an die jetzt über 10-jährige Erfahrung mit<br />

dem I/O-System. Für die Einbindung weiterer Sensoren war jetzt<br />

keine Konstruktionsänderung mehr erforderlich. Gunnar Jäckel er-

gänzt, dass ohne die Verdrahtung direkt auf den Modulen der Platz<br />

heute auch gar nicht mehr ausreichen würde. TIPPER TIE hat die<br />

Module der Serie 753 mit steckbarer, stehender Verdrahtung im Einsatz.<br />

Somit können nun auch Maschinenbediener ohne weitergehende<br />

Fachkenntnisse ein Modul im Fehlerfall austauschen.<br />

In einem weiteren Entwicklungsschritt wurden bei TIPPER TIE die<br />

Steuerungssysteme umgestellt und die Kommunikation vom PROFI-<br />

BUS auf den CAN-Bus verlagert – kein Problem für das feldbusunabhängige<br />

I/O-System, das komplett auf Industriestandards setzt. Heute<br />

sind in einer Maschine für die Clip-Verschlusstechnik wie die<br />

SV4800 zwei I/O-Knoten installiert. Die SV4800 ist nach Angaben<br />

von TIPPER TIE mit bis zu 120 Takten pro Minute der weltweit<br />

schnellste Verarbeiter von U-Clips und verschließt für Lebensmittelhersteller<br />

unter anderem Kunststoff-, Faser- und Collagendärme bis Ø<br />

160 mm. In der Maschine werden von den beiden I/O-Systemen<br />

etwa 90 I/O-Punkte eingesammelt und über den Feldbus an die SPS<br />

angekoppelt.<br />

„Für uns ist es sehr wichtig, dass wir uns angesichts vieler Veränderungen<br />

auf unsere Lieferanten verlassen können. Das klappt bei<br />

WAGO vorbildlich. Die Qualität der Hard- und Software ist durchweg<br />

sehr hoch, die Lieferzuverlässigkeit ist sehr gut und die Erreichbarkeit<br />

und Betreuung vorbildlich. Auch bei der Einführung der<br />

Bluetooth ® -Funktechnologie war für uns immer eine Kontaktperson<br />

erreichbar“, berichtet Gunnar Jäckel über die Zusammenarbeit.<br />

„Die I/O-Technik von WAGO hat sich bestens bewährt, weil sie<br />

besonders kompakt ist und durch ihre Modularität besonders<br />

flexibel“, sagt Gunnar Jäckel, Projektmanager bei TIPPER TIE.<br />

■ Weihenstephaner Standards<br />

Projektmanager Jäckel erwartet künftig eine stärkere Vernetzung<br />

von Anlagenteilen. Erleichtert werde das durch die sogenannten<br />

Weihenstephaner Standards, weil mit einheitlichen<br />

Kommunikationsschnittstellen auch die Komponenten unterschiedlicher<br />

Hersteller leichter vernetzbar sind. Bisher werden<br />

Schnittstellen häufig erst im Verlauf eines Projektes vorgegeben,<br />

was zu erhöhten Entwicklungskosten führt. Neben dem Anlagenbauer<br />

könne auch der Anlagenbetreiber von den universell<br />

einsetzbaren Standards profitieren, da auch hier der Anpassungsaufwand<br />

für unterschiedliche Schnittstellen entfallen kann.<br />

TIPPER TIE hat den neuen Standard bei der aktuellen SV4800<br />

bereits berücksichtigt und für die auf TCP/IP-basierenden<br />

Schnittstellen einen WAGO-ETHERNET-Controller eingefügt.<br />

Auch aus Sicherheitsgründen ist der Datenverkehr innerhalb der<br />

Maschine von der externen Kommunikation getrennt und basiert<br />

weiter auf dem CAN-Bus.<br />

Die rauen Umgebungsbedingungen im Lebensmittelbereich<br />

schränken die Verbindungsmöglichkeiten zwischen den Komponenten<br />

einer Produktionslinie allerdings ein. An Kabelführungen<br />

können schnell Verunreinigungen anhaften und die intensiven<br />

Reinigungsprozesse zum Eindringen von Feuchtigkeit in die Anschlüsse<br />

führen. Deshalb ist die Vernetzung der Anlagentechnik<br />

per Funk ein aktuelles Thema.<br />

<strong>direct</strong> <strong>industry</strong><br />

5

6<br />

■ Drahtlose Datenübertragung per Bluetooth ®<br />

Clipsysteme wie die SV4800 sind in der Produktion zum Beispiel<br />

mit Füllmaschinen anderer Hersteller mechanisch verbunden. Für<br />

den Austausch von Steuerungssignalen wurden die Maschinen<br />

bisher per Kabel verbunden. Bluetooth ® ist seit Langem ausgereift,<br />

in der Industriepraxis erprobt und als Alternative zur kabelgebundenen<br />

Datenübertragung in vielen Branchen etabliert.<br />

Die Bluetooth ® -Klemme von WAGO ist aufgrund ihres international<br />

zugelassenen Frequenzbereiches, der sehr robusten Übertragungstechnik,<br />

ihres Realtime-Verhaltens und der Reichweiten<br />

bis zu 1000 m speziell für den industriellen Einsatz konzipiert.<br />

Sie belegt im Unterschied zu WLAN nur eine kleine Frequenzbandbreite,<br />

was sie störunanfälliger macht. Zusätzlich sorgt das<br />

adaptive Frequenzsprungverfahren für eine erweiterte Sicherheit.<br />

Dabei wird der Funkkanal in kurzen Intervallen gewechselt,<br />

gestörte Frequenzbereiche registriert und bei der Übertragung<br />

automatisch ausgespart. Dies verringert Interferenzen und verbessert<br />

die Verbindungsqualität im Bluetooth ® -Netz.<br />

Mit der Bluetooth ® -Klemme als weiteres Modul des I/O-Systems<br />

können bestehende Systeme recht einfach um die Funktechnik<br />

erweitert werden. Über das I/O-System ist dann der Zugriff auf<br />

alle standardisierten Feldbussysteme gegeben. Die Busklemme<br />

ermöglicht den drahtlosen Prozessdatenaustausch mit bis zu sieben<br />

weiteren Geräten. Die Interoperabilität zu anderen<br />

Bluetooth ® -Geräten wird herstellerunabhängig über die<br />

Bluetooth ® -Profile „Personal Area Network“ (PAN) und „Serial<br />

Port Profile“ (SPP) sichergestellt.<br />

„In der Industrie gibt es noch Vorbehalte, ob eine Funktechnologie<br />

sicher und zuverlässig einsetzbar ist. Deshalb haben wir geprüft,<br />

ob Bluetooth ® auch kritischen Anforderungen gerecht werden<br />

kann. Das Ergebnis ist positiv. Die Bluetooth ® -Klemme von<br />

WAGO ist mechanisch überaus robust, die außenliegende Antenne<br />

ist sehr flach und wasserdicht und die Übertragungstechnik<br />

kann alle Anforderungen der Prozessautomatisierung erfüllen.<br />

Durch den Wegfall von Kabeln werden wir flexibler und<br />

können die Hygieneanforderungen leichter einhalten. Außerdem<br />

wissen wir aus anderen Branchen wie der Getränkeindustrie,<br />

dass Bluetooth ® praxistauglich ist“, fasst der Projektmanager<br />

Heute werden in einer Maschine wie der SV4800 für die Clip-Verschlusstechnik etwa<br />

90 I/O-Punkte eingesammelt und über das Bussystem an die SPS angekoppelt.<br />

die bisherigen Ergebnisse abschließend zusammen. Für Gunnar<br />

Jäckel ist Bluetooth ® für den künftigen Linienlieferanten TIPPER<br />

TIE eine weitere innovative Option, um das Angebot für Kunden<br />

attraktiver zu machen.<br />

■ Über TIPPER TIE<br />

TIPPER TIE, ein Unternehmen der „Dover Corporation“, ist ein weltweiter<br />

Systemlieferant im Maschinen- und Anlagenbau im Bereich<br />

Verarbeitung & Verpackung von Food- und Non-Food-Produkten.<br />

TIPPER TIE beliefert im Bereich der Lebensmittelindustrie neben den<br />

fleisch- und geflügelverarbeitenden Betrieben unter anderem auch<br />

die Branchen Fisch, Obst/Gemüse und Süßwaren. Im Non-Food-<br />

Bereich wissen die Hersteller von Tierfutter, gewerblichen Sprengstoffen,<br />

Chemikalien und Pharmazie die weltweit erprobten Verarbeitungs-<br />

und Verpackungssysteme von TIPPER TIE zu schätzen. Neben<br />

den bewährten Clipmaschinen und Verbrauchsgütern umfasst das<br />

Portfolio Produkte für ganze Produktionslinien von Prozesstechnik<br />

über Abfüllen, Verschließen bis zu Automatisierungslösungen.<br />

Text: Nils Otterpohl, WAGO<br />

Foto: TIPPER TIE, WAGO<br />

Schnellste U-Clip-Verschlussmaschine der Welt<br />

arbeitet mit Automatisierungstechnik von WAGO<br />

Vernetzung der Anlagentechnik per Bluetooth ®<br />

erleichtert Einhaltung der Hygieneanforderungen<br />

Weihenstephaner Standards schafft<br />

einheitliche Kommunikationsschnittstelle

AUSGEZEICHNETER STANDARD<br />

Die von WAGO unterstützten Weihenstephaner Standards<br />

erhalten den „International FoodTec Award 2012“ in Gold<br />

■ Definierte Schnittstellen, definierte Daten: Die Weihenstephaner<br />

Standards (WS) bilden die Grundlage für eine herstellerunabhängige<br />

Kopplung von Maschinen und übergeordneten Fertigungsmanagementsystemen:<br />

„WS Pack“ für Getränkeabfüll- und Verpackungsanlagen<br />

sowie „WS Food“ für die Lebensmittelverarbeitung. Was als<br />

universitäres Forschungsprojekt startete, hat sich zu einem echten Erfolgsmodell<br />

entwickelt, das zuletzt im Rahmen der „Anuga Food Tech“<br />

mit dem „International FoodTec Award“ in Gold bedacht wurde.<br />

Lebensmittel- und Getränkehersteller sind in besonderer Weise gefordert,<br />

qualitativ hochwertige Produkte zu marktgerechten Preisen<br />

anzubieten. Sie sind auf eine effektive informationstechnische<br />

Unterstützung ihrer innerbetrieblichen Prozesse angewiesen<br />

und setzen vermehrt auf den Einsatz prozessnah operierender<br />

Fertigungsmanagementsysteme, sogenannter<br />

„Manufacturing Execution Systeme“ (MES). Deren<br />

Daten dienen den Produktionsverantwortlichen als<br />

abteilungsübergreifende Basis für die Optimierung<br />

von Betriebsabläufen.<br />

■ Universelle Kommunikationsschnittstelle<br />

Als Bindeglied zwischen Produktion und Warenwirtschaft<br />

benötigt ein MES Kommunikationsschnittstellen<br />

zu den unterlagerten Maschinen-<br />

und Prozesssteuerungen. Dieses gestaltet sich<br />

häufig aufwendig und teuer, weil Automatisierungsanbieter<br />

unterschiedliche Kommunikationsmechanismen<br />

entwickeln. Entsprechend hoch ist der individuelle<br />

Engineering-Aufwand für die Anbindung unterschiedlicher<br />

Steuerungen. Die Weihenstephaner Standards ermöglichen<br />

allen Maschinenlieferanten und MES-Anbietern eine<br />

einheitliche Vorbereitung ihrer Systeme. Der individuelle Aufwand der<br />

Schnittstellenprogrammierung wird reduziert und ein erheblicher Anteil<br />

der MES-Implementierungskosten eingespart.<br />

Die Weihenstephaner Standards definieren sowohl eine universell einsetzbare<br />

Kommunikationsschnittstelle für das Verbinden verschiedener<br />

Maschinen- und Prozesssteuerungen mit einem übergeordneten MES<br />

als auch (branchenspezifisch) die Daten, die für die Erfassung bereitgestellt<br />

werden müssen. Durch automatisierbare Parametrierung über<br />

eine Gerätebeschreibungsdatei gestaltet sich die Kommunikation<br />

nach dem Plug-and-play-Prinzip. Die WS-Datenpunkte ermöglichen<br />

zudem umfangreiche Visualisierungsfunktionen zur kontinuierlichen<br />

Produktionsüberwachung.<br />

■ Engagement aller Partner gewürdigt<br />

2012 folgte nun die Auszeichnung mit dem „International Food<br />

Tech Award“. Neben der Möglichkeit zur Qualitätssicherung und<br />

der Effizienzsteigerung würdigt der Preis ausdrücklich das vorwettbewerbliche<br />

Engagement aller Beteiligten: der Industriepartner, des<br />

Verbands Deutscher Maschinen- und Anlagenbau e.V. und der Wissenschaftsförderung<br />

der Deutschen Brauwirtschaft e.V. Seit Anfang<br />

2011 unterstützt WAGO die Weihenstephaner Standards als offizielles<br />

Partnerunternehmen – und hat in diesem Zug den erforderlichen<br />

Software-Baustein für seine ETHERNET-Steuerungen und ETHERNET-<br />

Industrie-PCs entwickelt.<br />

Weitere Informationen finden Sie auf www.wago.com/food.<br />

PACK<br />

<strong>direct</strong> <strong>industry</strong><br />

7

8<br />

MASCHINEN FÜR DIE S<br />

Mit SPEEDWAY 767 werden pro Anlage rund 6 km<br />

Kabel und 25 % Verkabelungszeit eingespart<br />

■ Beim Anlagenlieferanten WEHRHAHN dreht sich alles um Zuverlässigkeit,<br />

Präzision, Innovation und Kundenzufriedenheit. Im<br />

Fokus stehen Maschinen und Anlagen für die Baustoffindustrie.<br />

Seit Kurzem bietet das Delmenhorster Unternehmen seine Porenbetonanlagen<br />

basierend auf einem dezentralisierten Automatisierungskonzept<br />

an, das sowohl ihm als auch seinen Kunden klare<br />

Vorteile verschafft. Hier leistet das modulare IP67-I/O-SYSTEM<br />

SPEEDWAY 767 von WAGO einen entscheidenden Beitrag.<br />

Vom Eigenheim bis zum Wolkenkratzer: Gute Qualitätsmerkmale<br />

und Isolationseigenschaften machen Porenbeton zu einem international<br />

geschätzten Baustoff. Die Herstellung ist das Spezialgebiet<br />

der WEHRHAHN GmbH, hier ist das Familien-<br />

unternehmen weltweit führend.<br />

■ Ziel: Verkabelungsaufwände reduzieren<br />

Das Thema Porenbeton erfordert umfangreiche Kenntnisse nicht<br />

nur aus dem Bereich Maschinenbau, sondern auch aus der Chemie<br />

und Prozesstechnik. Die schlüsselfertigen Anlagen, die<br />

WEHRHAHN entwickelt, sind komplex. Die Elektrokonstruktion<br />

und Automatisierungstechnik spielt daher eine entscheidende<br />

Rolle. Zum einen muss das System vollautomatisch laufen können,<br />

zum anderen müssen sich manuelle Eingriffe, etwa für Wartungs-<br />

oder Reparaturarbeiten, leicht, schnell und sicher vornehmen<br />

lassen. So sind alle Maschinen und Prozesse datentechnisch<br />

über ein durchgängiges Feldbussystem miteinander vernetzt.<br />

Alle relevanten Daten laufen nicht nur an einer zentralen Stelle<br />

zusammen, von wo aus die Funktion der Anlage gesteuert und<br />

überwacht wird, sondern es gibt auch an einigen Stellen in der<br />

Anlage speziell auf den Maschinenbediener zugeschnittene Bedienpulte,<br />

über die er Funktionen manuell einstellen und kontrollieren<br />

kann.<br />

Eine große Herausforderung für WEHRHAHN besteht darin,<br />

den Fertigungs- und Montageprozess für die weltweiten Projekte<br />

hinsichtlich Effizienz und Qualität zu optimieren. Größte Märkte<br />

sind derzeit Russland, China und die arabischen Staaten.<br />

WEHRHAHN verkabelt und testet alle Module der Anlage inklusive<br />

Elektrokomponenten, Steuerungstechnik und Software zunächst<br />

im eigenen Werk. Dann müssen die Module in versandfähige<br />

Einheiten zerlegt werden, um beim Kunden erneut<br />

aufgebaut, verkabelt und in Betrieb genommen zu werden. Gerade<br />

beim Wiederaufbau mit lokalem Fremdpersonal kann es<br />

schnell zu Fehlern in der Verkabelung kommen, womit auch hier<br />

detaillierte Tests notwendig werden.<br />

■ Dezentralisierung mit IP67-I/O-SYSTEM SPEEDWAY 767<br />

„Wir hatten vor einiger Zeit den Traum, die ‚Maschine für die<br />

Steckdose‘ zu entwickeln“, erläutert Frank Pottin, verantwortlich<br />

für die Elektrotechnik bei WEHRHAHN. „Unsere Idee war es,<br />

die Schaltschränke noch näher an die Maschinen zu bringen<br />

beziehungsweise dort zu integrieren, um die immensen Verkabelungsaufwände<br />

von rund 60 km pro Anlage zu reduzieren.“<br />

Nachdem der Markt für dezentrale Automatisierungslösungen<br />

analysiert worden war, entschied man sich schließlich bei<br />

WEHRHAHN für die Umsetzung mit WAGOs modularem I/O-<br />

System SPEEDWAY 767.<br />

Mit Hilfe von SPEEDWAY 767 ist es WEHRHAHN gelungen, ein<br />

stark dezentrales Konzept für die Porenbetonanlagen zu realisieren.<br />

Zurzeit wird in Delmenhorst eine Anlage für den Einsatz<br />

in Indonesien fertiggestellt, die durchgängig auf PROFINET als<br />

Feldbus setzt. Hier kommen pro Maschine ein Feldbuskoppler<br />

und etwa fünf I/O-Module für die Sensorik zum Einsatz. Schalt-

TECKDOSE<br />

schränke, die zuvor separat Platz benötigten, wurden auf minimale<br />

Größen reduziert – für die Kippmaschine, die das Mischgut<br />

aus der Form kippt, etwa von 2.000 mm hohen und 800 mm<br />

breiten Schränken auf eine kompakte Einheit von 760 mm x 760<br />

mm. Sie befinden sich nun direkt an der Maschine und sind komplett<br />

vorverkabelt. Damit steht die Maschine als vorgefertigtes<br />

Modul zur Verfügung, das in der Regel nur noch mit drei Dingen<br />

versorgt werden muss: 400 V, Feldbuskabel und Not-Aus-Kabel.<br />

■ Ergebnis: 6 km weniger Kabel, 25 % Zeiteinsparung<br />

„Bei WEHRHAHN haben wir bereits seit zehn Jahren sehr gute<br />

Erfahrungen mit WAGO und dem I/O-System 750 gemacht“,<br />

so Frank Pottin. „Da wir nur wenig Lagerraum haben, sind wir<br />

auf Just-in-time-Lieferungen, hohe Verfügbarkeit und Termintreue<br />

angewiesen, was uns WAGO bewiesen hat. Zudem gehört es<br />

zu unserer Strategie, die Analogeingangs-/-ausgangslösungen<br />

und Digitaleingangs-/-ausgangslösungen konsequent von den<br />

Steuerungsherstellern zu trennen, denn unsere Kunden weltweit<br />

haben alle unterschiedliche Vorlieben hinsichtlich der SPS. Für<br />

uns ist daher von besonderer Bedeutung, dass WAGOs I/O-<br />

Systeme offen für alle Steuerungen sind.“ An dem I/O-System<br />

750 schätzt er neben der Modularität vor allem die Möglichkeit,<br />

mit dem Software-Tool WAGO-I/O-CHECK bei der Inbetriebnahme<br />

die komplette Verdrahtung und Funktion seiner Hydraulikanlagen<br />

prüfen zu können, ohne dass die SPS der Anlage<br />

schon läuft oder komplett aufgebaut ist.<br />

„Die Vorteile, die uns die Dezentralisierung gebracht hat, sind immens“,<br />

resümiert Frank Pottin. Die Maschinen lassen sich nun<br />

dank des modularen Aufbaus inklusive der Elektroelemente einfach<br />

für den Transport zerlegen. So gibt es insgesamt etwa<br />

10 % und damit 6 km weniger Kabel pro Anlage zu verlegen,<br />

wobei die von WAGO vorkonfektionierten Leitungen zu einer<br />

schnellen und leichten Installation beitragen. Hinzu kommt, dass<br />

800 Klemmstellen weniger aufzusetzen sind. WEHRHAHN<br />

schätzt die Einsparungen in der Verkabelungszeit auf etwa 25 %.<br />

Text: Jörg Schomacker, WAGO<br />

Foto: WAGO<br />

Mit SPEEDWAY werden rund 800 Klemmstellen<br />

und damit 25 % Verkabelungszeit eingespart.<br />

Die dezentrale Automatisierung mit SPEEDWAY<br />

benötigt rund 6 km Kabel weniger pro Anlage.<br />

Die Schaltschränke der Anlagen konnten teilweise<br />

um mehr als 50 % verkleinert werden.<br />

<strong>direct</strong> <strong>industry</strong><br />

9

10<br />

LADESTATION IM SE<br />

Kompakte Steuerungstechnik von WAGO<br />

automatisiert Ladesäulen für Elektrofahrzeuge<br />

■ Das Entwickeln von Ladestationen für Elektrofahrzeuge ist wie das<br />

Zielen auf sehr bewegliche Objekte. Die technischen Anforderungen,<br />

regulatorischen Rahmenbedingungen und von Kunden geforderten<br />

Leistungen ändern sich sprichwörtlich jeden Tag. Das erfordert von<br />

Unternehmen wie ecp eine sehr flexible Entwicklung und eine besonders<br />

anpassungsfähige Technik. Deshalb hat sich ecp für WAGO entschieden.<br />

Die ecp electric car power Ladestationen GmbH & Co. KG hat gemeinsam<br />

mit den Entwicklungspartnern Hartmann Elektrotechnik und<br />

WAGO innerhalb eines Jahres die dritte Generation ihrer Ladesäule<br />

fertiggestellt. ecp vermietet diese im öffentlichen und nicht öffentlichen<br />

Bereich an kommunale Verwaltungen, Energieversorger und Unternehmen.<br />

ecp sieht eine steigende Nachfrage zunächst bei Unternehmen,<br />

die ihre Flotten schrittweise auf Elektrofahrzeuge umrüsten und<br />

später auch für private Anwender.<br />

Für die Betreiber der Ladesäulen hat ecp ein komplettes Servicepaket<br />

geschnürt, sodass sie kein eigenes Personal für Betrieb und Wartung,<br />

Abrechnung und Dienstleistungen rund um die Ladeinfrastruktur benö-<br />

ecp hat gemeinsam mit den<br />

Entwicklungspartnern Hartmann<br />

und WAGO innerhalb<br />

eines Jahres die dritte Generation<br />

ihrer Ladesäule fertiggestellt.<br />

tigen. Geschäftsführer Joachim Röwe verweist außerdem auf die große<br />

Wartungsfreundlichkeit, denn für das Herausnehmen und Ersetzen<br />

von Modulen muss nur eine große Tür geöffnet werden. Das Nutzungskonzept<br />

ist so angelegt, dass auch nicht registrierte Nutzer die<br />

Ladesäule nutzen und per SMS bezahlen können. Lademöglichkeiten<br />

bestehen sowohl für einphasig 230 V als auch für dreiphasig 400 V<br />

mit bis zu 63 A. Abgerechnet wird nur der tatsächliche Verbrauch,<br />

den man auch direkt an der Säule kontrollieren kann.<br />

■ Erfahrungen aus der Automatisierungstechnik<br />

Walter Präßler, Bereichsleiter bei Hartmann, einem WAGO-Solution-<br />

Provider, bringt viel Erfahrung ein, wie industrielle Produkte markt- und<br />

fertigungsgerecht entwickelt werden: „Bei der Entwicklung der Ladestation<br />

haben wir mit ecp nicht nur alle gesetzlichen Auflagen erfüllt,<br />

sondern auch die Anforderungen der Energieversorger nach einem<br />

ausreichenden Platz für den EVU-Anschluss. Gleichzeitig konnten wir<br />

die Säule gegenüber der ersten Generation in der Höhe um 20 cm<br />

und in der Breite um 10 cm verkleinern. Die Montage aller Komponenten<br />

auf einer Montageplatte sorgt zudem für eine optimale Fertigung.“<br />

Projektpartner WAGO bringt zusätzlich sein Know-how<br />

aus der Elektromobilität und Automatisierungstechnik ein<br />

und liefert einen großen Teil der installierten Technik. Zu<br />

den wichtigsten Komponenten der Ladesäule gehört die<br />

Pilot-Box. Sie regelt das sichere Laden und die Kommunikation<br />

mit dem Fahrzeug. Die Box erkennt den Stecker<br />

Zu den wichtigsten Kom<br />

regelt das sichere Laden

RVICEPAKET<br />

des Fahrzeugs und ermittelt automatisch den maximalen Ladestrom.<br />

Sie sorgt auch für das sichere Verriegeln des Steckers während des<br />

Ladens. Das wahlweise Laden mit maximal 16 oder 32 Ampere in der<br />

Ladebetriebsart 3 gemäß IEC 61851-1 wird per Software gesteuert.<br />

Unterschiedliche Bauteile sind nicht erforderlich. Bei einem Spannungsausfall<br />

entriegelt das Modul eigenständig mithilfe des integrierten<br />

Energiespeichers. Auch eine Kopplung ins „Smart Grid“ ist vorgesehen,<br />

um eine auf die Netzkapazität abgestimmte Ladung zu<br />

ermöglichen.<br />

Der komplette Ablauf des Ladevorgangs wird über eine speicherprogrammierbare<br />

Steuerung des WAGO-I/O-SYSTEMs 750 geregelt.<br />

Damit verbunden sind weitere Komponenten zur Identifizierung, Anmeldung<br />

und Autorisierung per RFID, SMS und zur Datenbankanbindung<br />

über ein GPRS-Modem/VPN-Router. Eingesetzt werden<br />

außerdem Digitaleingangs-/-ausgangsklemmen und Analogeingangs-<br />

/-ausgangsklemmen zum Öffnen und Schließen der Ladeklappe und<br />

zum Überwachen des Anschlusses. Während des Ladens misst eine<br />

3-Phasen-Leistungsmessklemme den „getankten“ Strom.<br />

„Die WAGO-Module zeigen in der Praxis drei wesentliche Vorteile.<br />

Sie sind wie die 16-Kanal-I/O-Klemmen mit nur 12 mm besonders<br />

klein, sie basieren alle auf etablierten Industriestandards und wir können<br />

uns auf die robuste und qualitativ hochwertige Technik absolut<br />

verlassen“, fasst der Bereichsleiter von Hartmann seine Erfahrungen<br />

zusammen. So konnten durch die Kompaktheit der Module zusätzliche<br />

Funktionen während der Entwicklung relativ einfach integriert werden.<br />

ponenten der Ladesäule gehört die Pilot-Box. Sie<br />

und die Kommunikation mit dem Fahrzeug.<br />

■ Die Entwicklung geht weiter<br />

ecp und Hartmann haben sich darauf eingestellt, dass sich die Kommunikation<br />

zwischen Fahrzeug und Ladesäule kontinuierlich verbessern<br />

wird. „Wir rechnen mit vielen technischen Erweiterungen, die<br />

Ladestrukturen ändern sich und die Funktionsvielfalt wird sich noch<br />

erhöhen“, so ecp-Geschäftsführer Röwe. Bis Ende 2013 sollen in<br />

ganz Deutschland, von Hiddensee im Norden bis Friedrichshafen am<br />

Bodensee, 500 Stationen aufgebaut werden. ecp will als nächstes<br />

auch die Lademöglichkeit für Pedelecs (Pedal Electric Cycle) integrieren.<br />

Text: Manfred Grabowski, WAGO<br />

Foto: ecp, WAGO<br />

WAGO-Pilot-Box regelt den Ladevorgang<br />

und die Kommunikation mit dem Fahrzeug<br />

3-Phasen-Leistungsmessklemme von WAGO<br />

misst den „getankten“ Strom<br />

Aufgrund der kompakten WAGO-Technik<br />

konnte die Ladestation verkleinert werden<br />

Die WAGO-Module sind mit nur 12 mm besonders klein und basieren alle<br />

auf etablierten Industriestandards.<br />

<strong>direct</strong> <strong>industry</strong><br />

11

Foto: HOCHTIEF<br />

12<br />

UNTERSTÜTZUN<br />

Die sichere Handhabung von Flüssigkeitssystemen erford<br />

■ Ob Diesel, Ballast- oder Bilgewasser – für die Sicherheit an<br />

Bord eines Schiffes ist es entscheidend, dass diese wichtigen<br />

Flüssigkeiten korrekt überwacht und kontrolliert gesteuert werden.<br />

Spezialist für das Thema Flow- und Tank-Management ist<br />

die Firma BESI Marine Systems GmbH & Co. KG in Bremen.<br />

Sie rüstet nicht nur Containerschiffe, Schüttgutfrachter, Tanker,<br />

Flusskreuzfahrtschiffe und Luxusyachten mit entsprechenden<br />

Systemen aus, sondern hat auch Projekte wie die Hubinsel Thor<br />

realisiert. WAGO ist seit mehr als 15 Jahren BESIs strategischer<br />

Partner in Sachen intelligenter Automatisierungs- und Verbindungstechnik.<br />

Der Bau von Offshore-Windparks ist in vollem Gang. Seit<br />

2009 speist das erste Testfeld in das Stromnetz ein, viele Anlagen<br />

werden derzeit errichtet, neue Gebiete stecken im Genehmigungsverfahren.<br />

Technisch und logistisch stellt die Installation<br />

der Windkraftanlagen extreme Anforderungen: Wie transportiert<br />

man eine 360 t schwere Generatorgondel und 61 m lange<br />

Rotorenblätter hinaus auf See? Hierzu werden heute spezielle<br />

Hubinseln und Hubschiffe für die Nordsee entwickelt. Einer der<br />

ersten Hubinseln war die<br />

nach dem Donnergott<br />

benannte Thor, die 2010<br />

den Betrieb aufnahm. Einer<br />

der zwei Kräne an Bord kann bei<br />

einer Auslage von 51 m bis zu 500<br />

t heben. Mit Abmessungen von 70<br />

m x 40 m ähnelt die Thor eher einem<br />

Fußballfeld als einem Schiff.<br />

Um diese schwimmende Fläche zu<br />

be- und entladen, werden die vier<br />

82 m langen Standbeine abgesenkt.<br />

Durch die kontrollierte Aufnahme<br />

von Ballastwasser und<br />

durch Anheben der Plattform über<br />

den Meeresspiegel baut sich Druck<br />

auf die Beine auf, sodass eine fest<br />

mit dem Meeresboden verbundene<br />

Einheit entsteht.

G FÜR DIE THOR<br />

ert innovative Steuerungstechnik mit Schiffsapprobationen<br />

<strong>direct</strong> <strong>industry</strong><br />

13

14<br />

■ Über 260 fernbetätigte Armaturen sicher steuern<br />

BESI Marine Systems ist auf das Thema Flow-Management spezialisiert,<br />

was unter anderem den Bereich Anti-Heeling-Systeme (AHS)<br />

beinhaltet. Dieses System steuert aktiv die Krängung eines Schiffes.<br />

BESI entwickelt, produziert und vertreibt Regel- und Absperrventilsysteme,<br />

basierend auf hydraulischen, pneumatischen, elektrischen und<br />

elektrohydraulischen Antrieben sowie die entsprechende Automatisierung<br />

und Visualisierung. Die Steuerung der Komponenten übernehmen<br />

Steuerschränke, die im ECR (Engine Control Room) oder<br />

„Ship Office“ stehen. Hier kommen alle Signale von den Ventilen,<br />

Tankfüllstands-, Temperatur-, Neigungs- und Schiffstiefgangsmessung<br />

zusammen. Über eine ETHERNET-Verbindung kann der Bediener per<br />

Computer oder Touch-Panel das System zentral oder dezentral steuern<br />

und überwachen. Das Unternehmen hat auch bei der Thor die<br />

Steuerung des Ballastwassers für den Be- und Entladevorgang übernommen<br />

und damit zum erfolgreichen Einsatz der Hubinsel beigetragen.<br />

Wo für die Thor noch zwei dieser Steuerschränke ausreichten, erfordert<br />

das aktuelle Hubschiff insgesamt sechs Schränke, die zur Optimierung<br />

der Rohr- und Leitungsführung über das Schiff verteilt sind.<br />

Davon ist ein Steuerschrank alleine für das AHS vorgesehen. Im Gegensatz<br />

zur Thor, die aktuell über keinen eigenen Antrieb verfügt, ist<br />

das neue Schiff mit einem Dieselantrieb ausgestattet. Insgesamt sind<br />

über 260 fernbetätigte Armaturen anzusteuern – normal für ein mittelgroßes<br />

Containerschiff sind etwa 80.<br />

■ Sicherheit hat Priorität – Automatisierung gewinnt an Bedeutung<br />

„Gerade für solch komplexe Anwendungen geht für uns der Trend<br />

klar weg von der klassischen Relaistechnik hin zu anspruchsvollen<br />

Automatisierungssystemen und hier zu dezentralen Konzepten“, erklärt<br />

Michael Borchers, „Chief Technical Officer“ bei BESI. „Immer<br />

mehr Funktionalität ist gefragt, die aber keinen zusätzlichen Platz einnehmen<br />

sollte. Gleichzeitig darf es keine Abstriche beim Thema Sicherheit<br />

geben.“ BESIs Flow-Management-Anlagen fallen in den Bereich<br />

der sicherheitsrelevanten Systeme und müssen daher höchsten<br />

BESI-Geschäftsführer Malte S. Konken (links) und Bernahrd S. Konken<br />

(rechts), „Chief Technical Officer“ Michael Borchers (Mitte)<br />

Anforderungen entsprechen.<br />

Redundanz ist Standard für alle Komponenten und Funktionalitäten,<br />

vom Computer bis zur Handhabung der Ventile. Versagt zum Beispiel<br />

bei einem hydraulischen System die Stromversorgung, so lassen<br />

sich am Schaltschrank direkt über ein hydraulisches Notsystem<br />

mit Hilfe von Magnetventilen eine definierte Anzahl an sicherheitsrelevanten<br />

Ventilen bedienen. Sollten auch diese ausfallen, dann<br />

kann der zuständige Ingenieur den Antrieb immer noch direkt am<br />

Ventil mit einer Nothandpumpe betätigen. „Sicherheit und Qualität<br />

sind Werte, die wir leben“, sagt Malte Konken, „Managing Director“<br />

bei BESI. „Unsere Systeme sind 25 bis 30 Jahre bei unseren<br />

Kunden auf allen Weltmeeren im Einsatz und müssen funktionieren.<br />

Gerade haben wir eine Anfrage bedient, bei der ein Kunde für unsere<br />

allererste Anlage ein Ersatzteil angefragt hat. Man bedenke,<br />

dass wir seit unserer Gründung über 5.000 Systeme geliefert haben.“<br />

■ BESI und WAGO: über 15 Jahre Zusammenarbeit<br />

Seit 1997 besteht eine enge Zusammenarbeit zwischen BESI und<br />

WAGO. Schon damals standen Zeitersparnis und Fehlerminimierung<br />

in der Anschlusstechnik im Vordergrund. Heute setzt BESI<br />

durchweg auf das umfangreiche Portfolio von WAGO, auch deshalb,<br />

weil das Mindener Familienunternehmen für eine Vielzahl seiner<br />

Komponenten die notwendigen Schifffahrtszertifizierungen wie<br />

ABS, DNV, GL, LR und NKK vorweisen kann. Neben den TOPJOB ® S-<br />

Reihenklemmen, den Interface-Bausteinen und Optokopplern sowie<br />

den eigensicheren Ex-i-Busklemmen ist WAGOs feldbusunabhängiges<br />

und dezentrales I/O-System der Serie 750 das wichtigste Element<br />

in BESIs Steuerschränken. Mit ein-, zwei-, vier-, acht- und<br />

16-kanaligen Modulen, die sich beliebig kombinieren lassen, erlauben<br />

sie eine hohe Granularität. Die Serie 750 bietet Feldbuskoppler<br />

für alle gängigen Protokolle, wobei programmierbare Steuerungen<br />

das System um SPS-Funktionalität erweitern. Bei BESI sind<br />

ETHERNET und MODBUS die meist verwendeten Bussysteme, programmiert<br />

wird hauptsächlich mit CoDeSys. Mit der ETHERNET-

TCP/IP-Steuerung 750-871<br />

lassen sich selbst die für<br />

BESI so wichtigen redundanten<br />

Systeme kostengünstig<br />

realisieren.<br />

„Es gibt zwei Dinge, die für<br />

uns bei der Auswahl des<br />

richtigen Lieferanten eine<br />

Rolle spielen“, stellt Michael<br />

Borchers fest. „Zum einen<br />

muss die Qualität und<br />

Haltbarkeit der Produkte<br />

stimmen, was wir durch extreme<br />

Belastungstests sicherstellen.<br />

Zweitens brauchen<br />

wir einen Partner, der über<br />

Erfahrung im Schiffbau verfügt.<br />

Denn in unserem Geschäft<br />

ist es entscheidend,<br />

nicht nur einen Lieferanten<br />

zu haben, sondern jemanden,<br />

mit dem wir gemeinsam innovativ sein können.“ So fanden in<br />

den letzten Jahren Technologiemeetings statt, bei denen beide<br />

Teams gemeinsam Konzepte zur Schaltschrankoptimierung erarbeitet<br />

haben. Ein Ergebnis von vielen ist ein universeller Übergabebaustein,<br />

der bei BESI heute in allen Anlagen verwendet werden<br />

kann und immensen Verdrahtungsaufwand spart. Dieser Übergabebaustein<br />

mit WAGOs 16-Kanal-Leiterplattenklemmtechnik verbindet<br />

Leitungen, die Rückmeldungen von den Ventilen geben<br />

– wie „geöffnet“, „geschlossen“ und Füllstände –, mit dem I/O-<br />

Steuerungssystem.<br />

Text: Jörg Schomacker, WAGO<br />

Foto: HOCHTIEF, BESI<br />

Neben WAGOs TOPJOB ® S-Reihenklemmen, Interface-Bausteinen<br />

und Optokopplern sowie den eigensicheren EX-i-Busklemmen ist<br />

das feldbusunabhängige und dezentrale I/O-System der Serie 750<br />

das wichtigste Element in BESIs Steuerschränken.<br />

Redundante Systeme kostengünstig mit<br />

ETHERNET-Controller 750-871 umgesetzt<br />

Automatisierungstechnik von WAGO verfügt<br />

über alle notwendigen Schifftszertifizierungen<br />

12 mm breite 16-Kanal-Baugruppen<br />

sparen Platz im Schaltschrank<br />

<strong>direct</strong> <strong>industry</strong><br />

15

16<br />

picoMAX ® ‒ DAS STECKVERBINDERSYSTEM<br />

Das erweiterte picoMAX ® -Programm ist ab sofort ab Lager lieferbar<br />

■ Das Steckverbindersystem für die Leiterplatte: WAGO hat pico-<br />

MAX ® in Hinblick auf Sicherheit, Funktionalität und Serienfertigung optimiert.<br />

Die spezielle Konstruktion in Kombination mit Federklemmtechnik<br />

und neuartigem Isolierstoff gewährleistet absolute Kontaktsicherheit<br />

auch bei erhöhten Umgebungstemperaturen. Die Kontaktbrücke, welche<br />

die Leiteranschlusskammer von der Kammer für den Steckerstift<br />

trennt, ist zudem besonders kurz ausgeführt. Der dadurch ebenfalls<br />

verkürzte Stromweg minimiert die Übergangswiderstände. Darüber hinaus<br />

ermöglichen das nahezu vollständige Eintauchen der Federleiste<br />

in die Stiftleiste sowie die integrierte Verriegelung eine Vibrationssicherheit<br />

von bis zu 20 g.<br />

picoMAX ® nutzt die Kontaktkraft einer einzigen Cr-Ni-Stahlfeder doppelt:<br />

sowohl für den Anschluss des Leiters als auch für die Kontaktierung<br />

des Steckerstiftes. Dadurch sind die Serien 2091 und 2092 im<br />

Vergleich zu konventionellen Systemen um bis zu 30 % kompakter.<br />

Die Verdrahtung der Federleisten ist im gesteckten und ungesteckten<br />

Zustand möglich. Innerhalb eines Stiftleistengehäuses können die Federleisten<br />

polverlustfrei aneinandergereiht werden. Eine integrierte Verriegelung<br />

verhindert dabei das unbeabsichtigte Trennen von Stift- und<br />

Noch kompakter, noch wirtschaftlicher:<br />

picoMAX ® eCOM verzichtet<br />

auf ein zusätzliches Stiftgehäuse. Die<br />

Federleiste wird wie eine Leiterplattenklemme<br />

bestückt und eingelötet.<br />

Im Servicefall kann sie ohne Eingriff in<br />

die Verdrahtung wieder abgezogen<br />

werden.<br />

EINE SO HOCH SPEZIALISIERTE TECHNIK<br />

KANN UNMÖGLICH ALLEN ANFORDERUNGEN<br />

GERECHT WERDEN.<br />

TUT SIE DOCH.<br />

Federleiste. Die ebenfalls integrierten Betätigungsdrücker sowie der<br />

Entriegelungsschieber gestalten die Handhabung zudem intuitiv und<br />

besonders komfortabel.<br />

Ohne Stiftgehäuse, dafür nochmals wirtschaftlicher und kompakter:<br />

picoMAX ® eCOM ist die Leiterplattenklemme, die im Servicefall zum<br />

Steckverbinder wird. Im Auslieferungszustand sind die Federleisten<br />

der Serien 2091 und 2092 mit Lötstiften bestückt. So können sie –<br />

wie klassische Leiterplattenklemmen – direkt in die Leiterplatte eingelötet<br />

und anschließend verdrahtet werden. Das Besondere ist, dass<br />

bei Bedarf die gesamte Federleiste ohne Eingriff in die Verdrahtung<br />

abgezogen und auf eine Ersatzplatine aufgesteckt werden kann.<br />

picoMAX ® eCOM lässt sich mit unterschiedlichen Polzahlen polverlustfrei<br />

aneinanderreihen und spart dadurch noch mehr Platz auf der<br />

Leiterplatte.<br />

Sowohl picoMAX ® als auch picoMAX ® eCOM sind als Serie 2091<br />

im Rastermaß 3,5 mm und als Serie 2092 in den Rastermaßen<br />

5,0 mm und 7,5 mm erhältlich. Alle Varianten sind darüber hinaus für<br />

den THR-Lötprozess geeignet.<br />

Völlig neues Design: picoMAX ®<br />

nutzt die Kontaktkraft einer einzigen<br />

Cr-Ni-Stahlfeder doppelt – für die<br />

Klemmung des angeschlossenen<br />

Leiters und für die Kontaktierung des<br />

Steckerstiftes.

Hohe Anforderungen an die Automatisierung: Nur dann, wenn sich die Tiere<br />

im Stall auch wohlfühlen, können sie in 140 Tagen bis zu 20 Kilogramm<br />

Gewicht zulegen.<br />

NEUE STEUERUNG BEFLÜGELT<br />

Das WAGO-I/O-SYSTEM 750 automatisiert im Putenaufzuchtstall<br />

alle Gewerke und macht dadurch verschiedene herstellergebundene<br />

Steuerungen überflüssig<br />

■ Eine für alles: Der Putenhof der Familie Bentz geht neue Wege in<br />

der Steuerungs- und Regelungstechnik. Im neuen Putenstall hat<br />

der Familienbetrieb auf verschiedene herstellergebundene Steuerungen<br />

verzichtet – und stattdessen alle Gewerke mit dem WAGO-I/O-<br />

SYSTEM 750 automatisiert.<br />

Wer die nordbadische Gemeinde Kirchardt in Richtung Grombach<br />

verlässt, erreicht kurz hinter der Ortschaft einen landwirtschaftlichen<br />

Betrieb. Die Familie Bentz betreibt dort seit 1989 eine erfolgreiche<br />

Putenaufzucht und Putenmast. Derzeit werden jährlich rund 35.000<br />

Tiere aufgezogen, gut 5.000 davon vermarktet man direkt ab Hof.<br />

2011 hat die Familie Bentz ein neues Gebäude in Betrieb genommen,<br />

das einen Aufzuchtstall für die Jungtiere sowie einen kleineren<br />

Putenmaststall für die Selbstvermarktertiere beherbergt. „Putenküken<br />

sind äußerst empfindlich. Am ersten Lebenstag wiegen sie lediglich<br />

60 Gramm, nach 140 Tagen sollen die Hähne aber bereits 20 Kilogramm<br />

wiegen. Dieser Gewichtszuwachs gelingt nur, wenn es den<br />

Tieren gut geht, wenn sie sich wohlfühlen und gesund bleiben. Um<br />

dies zu gewährleisten, werden auch entsprechend hohe Anforderungen<br />

an die Steuerung des Stalls gestellt“, sagt Timo Bentz, der<br />

gemeinsam mit seinem Vater den Betrieb leitet.<br />

■ Steuerung sämtlicher Gewerke<br />

In der Automatisierung der neuen Stalltechnik sind ein ETHERNET-<br />

Controller 750-881, zwei Feldbuskoppler 750-532 sowie 47 verschiedene<br />

I/O-Busklemmen von WAGO die zentralen Komponenten.<br />

Das WAGO-I/O-SYSTEM 750 steuert und regelt in dem neuen Stall<br />

• die Fütterung (Abstimmung der Zubringer und Futterlinien, Dosieren<br />

der verschiedenen Futter),<br />

• die Wasserversorgung (Spülen der Tränkeleitungen in Abhängigkeit<br />

von Wasserverbrauch und Temperatur),<br />

• die Beleuchtung (Regelung der Dauer und Intensität),<br />

• die Lüftung (Regelung von Temperatur und Luftqualität (CO2), Lüften<br />

und Stoßlüften sowie der Ventilatoren) und<br />

• die Heizung (Regelung der Deckenstrahllampen und Warmwasserkonvektoren).<br />

In Abhängigkeit vom Alter der Tiere und den Witterungsverhältnissen<br />

werden die entsprechenden Parameter automatisch gesteuert, um eine<br />

besonders tiergerechte Umgebung zu schaffen. Das neue System hilft<br />

darüber hinaus, Energie einzusparen, beispielsweise durch die effiziente<br />

Regelung der Beleuchtung und der Lüftungsklappen. Die bisherige<br />

Stalltechnik besteht je nach Funktion – Futter- und Wasserversorgung,<br />

Beleuchtung sowie Lüftung und Heizung – aus verschiedenen<br />

Einzelsteuerungen unterschiedlicher Hersteller. Daraus ergaben sich<br />

diverse Nachteile, etwa beim Service oder der Ersatzteilbevorratung.<br />

<strong>direct</strong> <strong>industry</strong><br />

17

18<br />

■ WAGO-I/O-SYSTEM 750 passt<br />

Bei der Suche nach einer passenden Steuerung kam die Firma Wahl<br />

Elektrotechnik rasch auf das WAGO-I/O-SYSTEM 750. Aus Sicht<br />

von Firmenchef Marco Wahl eigent es sich aus mehreren Gründen<br />

sehr gut für dieses Projekt. Ein entscheidender Grund ist das einfache<br />

Verknüpfen und der Datenaustausch mehrerer Controller und Koppler<br />

über MODBUS-Kommunikation. Dies ist auch deshalb wichtig, weil<br />

zwischenzeitlich ein älterer Stall mit dem WAGO-I/O-SYSTEM 750<br />

ausgerüstet wurde. Zwischen diesem und dem neuen Stall findet ein<br />

Datenaustausch – etwa der Wetterdaten – statt. Beim Umstallen der<br />

Puten werden mit einem Knopfdruck die Daten und Parameter der<br />

Tiere in den anderen Stall mit übernommen.<br />

■ Günstige und einfache Programmierung<br />

Hinzu kommt, dass für alle Anwendungsbereiche verschiedene Systemklemmen<br />

vorhanden sind, zum Beispiel DALI-Master zum Dimmen<br />

der Leuchtstofflampen, analoge Eingänge für Temperaturfühler oder<br />

digitale und analoge Ausgänge zum Ansteuern von Motoren und Frequenzumrichtern.<br />

Fehlermeldungen können zudem einfach über die<br />

Web-Visualisierung angezeigt werden. Bei schwerwiegenden Ausnahmesituationen,<br />

etwa beim Überschreiten des CO 2 -Grenzwertes,<br />

erfolgt eine Benachrichtigung per E-Mail.<br />

Als zusätzlichen wichtigen Aspekt erachtet Markus Warth, Elek-<br />

trotechniker und SPS-Programmierer bei Wahl, das günstige IEC-<br />

61131-3-Programmiersystem von CoDeSys. In der Steuerung kommen<br />

Funktionsbausteine von WAGO für Anwendungen wie PID-Regler<br />

oder die Lichtregelung sowie von Warth geschriebene Funktionsbau-<br />

Fütterung, Wasserversorgung, Beleuchtung, Lüftung und Heizung:<br />

Das WAGO-I/O-SYSTEM steuert alle Gewerke des neuen Stallgebäudes.<br />

steine zum Einsatz. Die Funktionsbausteine konnten auf die neue, zweite<br />

WAGO-Steuerung im anderen Stall einfach übertragen werden.<br />

■ Automatische Datenaufzeichnung<br />

Die automatische Datenaufzeichnung durch das WAGO-I/O-SYS-<br />

TEM sowie die Auswertung von Ist- und Sollwerten erleichtern die<br />

Beurteilung der Tiere. Datenmäßig erfasst werden unter anderem der<br />

Futter- und Wasserverbrauch pro Tag und Tier sowie die täglichen<br />

Stallkontrollen. Die Aufzeichnung der durchgeführten Kontrollen ist<br />

Pflicht im Qualitätssicherungssystem des Hofes.<br />

Ein PERSPECTO ® -Control-Panel CP 121 mit Target-Visualisierung von<br />

WAGO bietet zusätzliche Möglichkeiten der Datenaufzeichnung und<br />

Trenddarstellung sowie beim Erstellen eines Datenarchivs. Für die Zukunft<br />

sind auf dem Putenhof der Familie Bentz noch weitere Erweiterungen<br />

mit dem WAGO-I/O-SYSTEM 750 geplant, darunter die<br />

Einbindung des Blockheizkraftwerks und des Wohnhauses.<br />

Das WAGO-I/O-SYSTEM 750 ersetzt<br />

mehrere herstellergebundene Steuerungen<br />

Datenaufzeichnung und Trenddarstellung<br />

mit PERSPECTO ® -Control-Panel<br />

Programmierung der WAGO-Steuerung<br />

kostengünstig mit CoDeSys umgesetzt<br />

Text: Uwe Dieter, WAGO<br />

Foto: WAGO

KLEMMENBESCHRIFTUNG MIT SYSTEM<br />

Das schnellste und wirtschaftlichste Beschriftungssystem: WAGO<br />

bietet von der Projektierungssoftware über Beschriftungsmaterialien<br />

bis hin zur Drucker-Hardware durchgängige Lösungen an<br />

■ Insbesondere drei Dinge beeinflussen die Sicherheit und Übersichtlichkeit<br />

einer Elektroinstallation: die professionelle Planung, die<br />

fachmännische Ausführung und die klare und eindeutige Dokumentation<br />

aller Anschlusspunkte. Viele Anbieter betrachten diese Aufgaben<br />

schon lange nicht mehr separat, sondern integrieren sie in ein Gesamtkonzept.<br />

Bei WAGO basiert das Beschriftungssystem deshalb auf drei<br />

Bestandteilen, die in ihren Ausführungen individuell zusammengestellt<br />

werden können: Projektierungssoftware, Drucker-Hardware, Beschriftungsmaterialien.<br />

Auf der SPS 2012 wird WAGO in allen drei Bereichen<br />

Neu- und Weiterentwicklungen vorstellen.<br />

■ Online beschriften: mit ProServe ®<br />

Zu den wichtigsten gehört zweifelsohne die Online-Version des leistungsstarken<br />

Projektierungstools ProServe ® , die zum Jahresende verfügbar<br />

sein wird. Dem Integrationsgedanken entsprechend können<br />

nicht nur Reihen- und Leiterplattenklemmen sowie Automatisierungskomponenten<br />

mit ProServe ® geplant und in ein CAD-System übertragen<br />

werden, sondern auch die gesamte Kennzeichnung eines mit ProServe<br />

® durchgeführten Projektes kann mit der Software automatisch erstellt<br />

werden. Für Konstrukteure, Planer und Elektroinstallateure entfällt damit<br />

die aufwendige manuelle Texteingabe vollständig. Kundenspezifische<br />

Sonderbeschriftungen auf Beschriftungskarten lassen sich zusätzlich<br />

konfigurieren und per Knopfdruck bei WAGO bestellen.<br />

■ Neu dabei: Mini-WSB Inline und smartPRINTER<br />

Überdies wächst die Familie der Beschriftungsmaterialien um ein weiteres<br />

wichtiges Mitglied: Mini-WSB Inline. Die 5 mm breiten Beschrif-<br />

tungsschilder sind nun erstmals von der Rolle bedruckbar – und daher<br />

auch als zusammenhängende Streifen aufrastbar. Der entscheidende<br />

Vorteil liegt aber nicht primär in der deutlich vereinfachten Handhabung,<br />

sondern in der universellen Einsetzbarkeit. Die Mini-WSB-<br />

Inline-Schilder werden einerseits auf allen Busklemmen des WAGO-<br />

I/O-SYSTEMs eingesetzt und können andererseits für nahezu alle<br />

Reihenklemmen- und Steckverbinder-Serien verwendet werden, insbesondere<br />

X-COM ® , X-COM ® S und TOPJOB ® S.<br />

Ob Beschriftungsstreifen, Beschriftungsschilder wie WMB Inline oder<br />

Mini-WSB Inline, ob automatisiert via Konfigurationssoftware oder<br />

manuell per Texteingabe: Die Schnittstelle zwischen Projektierungstool<br />

und Beschriftungsträgermedium wird der neue smartPRINTER bilden.<br />

Der kompakte Thermotransferdrucker verarbeitet alle WAGO-Beschriftungsmaterialien<br />

und lässt sich via USB- und RJ-45-Anlschluss mit Computer<br />

und Netzwerk verbinden. Die intuitive Bedienung des smartPRIN-<br />

TERs wird von einem Farbdisplay unterstützt. Die Druckergebnisse sind<br />

wisch- und kratzfest und beständig gegenüber Umwelteinflüssen.<br />

■ Kein Gegensatz: schnell und trotzdem sicher<br />

Neben dem Sicherheitsaspekt ist Schnelligkeit der wesentliche Benefit<br />

einer umfassenden Beschriftung. Sie wirkt sich auf nahezu alle Prozesse<br />

positiv aus: auf die Installationsgeschwindigkeit bei der Erstverdrahtung,<br />

weil die Zuordnung eindeutig und übersichtlich ist. Ebenso<br />

auf die Ausfallzeiten bei einem Störfall, weil der Fehler schneller identifiziert<br />

und behoben werden kann. Wartungsdurchläufe können zudem<br />

deutlich beschleunigt und auch von projektfremden Technikern<br />

ausgeführt werden, ohne dass die Arbeitsabläufe<br />

durch langwieriges Suchen verzögert werden.<br />

WAGO bietet mit seinem Beschriftungssystem<br />

eine schnelle und wirtschaftliche Lösung rund um<br />

die Klemmenbeschriftung im Anlagen- und Schaltschrankbau.<br />

<strong>direct</strong> <strong>industry</strong><br />

19

20<br />

IP20 VERSUS IP67<br />

SPEEDWAY 767 überzeugt nicht nur bei rauen<br />

Witterungsverhältnissen, sondern kann auch in<br />

IP20-Umgebungen so manchen Schaltschrank ersetzen<br />

■ Schrank oder nicht Schrank? Maschinen- und Anlagenbauer stehen<br />

im Laufe eines Projektes vor der Frage, in welcher Schutzart<br />

automatisiert werden soll. Was früher aufgrund der haushohen<br />

Überlegenheit von IP20-Systemen meist im Schaltschrank endete,<br />

ist keineswegs mehr so eindeutig. Denn: IP67-Automatisierungssysteme<br />

wie SPEEDWAY 767 von WAGO werden stetig leistungsstärker<br />

– und deshalb längst nicht mehr nur dort eingesetzt, wo es ungemütlich<br />

ist.<br />

Von der Abfallindustrie bis zur Zerspanungstechnik, von der Automobilproduktion<br />

bis zur Zementherstellung: Die Welt des Maschinen-<br />

und Anlagenbaus ist riesig – kein Wunder, immerhin besteht<br />

ihr Kundenkreis aus niemand geringerem als der gesamten weltweiten<br />

Wirtschaft. So unterschiedlich die Einsatzgebiete auch sind,<br />

in denen Produktionsstraßen, Prüfautomaten und Co. eingesetzt<br />

werden: Automatisierungstechnik ist in den meisten Maschinen und<br />

Anlagen längst zum Herzstück geworden, zum unverzichtbaren<br />

Bestandteil, wenn es um die selbständige Ausführung definierter<br />

Abläufe geht.<br />

■ Automatisierung: noch dezentraler<br />

Trotz der sehr breitgefächerten Branche sind die grundlegenden<br />

Anforderungen, die an Automatisierungstechnik gestellt werden,<br />

durchaus miteinander vergleichbar. Neben der detaillierten Planung<br />

der einzelnen Automatisierungsschritte stehen Maschinen-<br />

und Anlagenbauer nämlich irgendwann vor der Wahl des geeigneten<br />

Automatisierungssystems. Die Antwort auf diese Frage<br />

bestimmt nicht zuletzt über eine schaltschrankgebundene oder<br />

eine schaltschranklose Automatisierungslösung. In vielen Fällen<br />

fällt diese Entscheidung leicht: Kaum jemand würde beispielsweise<br />

mit einem IP20-System eine Abraumförderanlage ausstatten oder<br />

einen Handlingsautomaten in IP67 automatisieren. Dazwischen<br />

erlauben jedoch viele Anwendungen großen Spielraum, der bislang<br />

viel zu wenig ausgenutzt wird.<br />

Dass Automatisierungssysteme in unterschiedlichen Schutzklassen<br />

entwickelt werden, hat nicht ausschließlich etwas mit den rauen<br />

oder weniger rauen Umgebungsbedingungen am späteren Einsatzort<br />

zu tun. Steuerungen und dazugehörige Module in höherer<br />

Schutzart sind vielmehr das Resultat der automatisierungstechnischen<br />

Evolution: zentral, dezentral, noch dezentraler. Bei Applikationen<br />

mit strikt zentral geplanter Automatisierung befindet sich das<br />

Steuerungssystem in der Regel nicht in unmittelbarer Nähe zum eigentlichen<br />

Prozess – und muss folglich nicht so viel Staub, Spritzwasser<br />

oder Erschütterungen aushalten wie bei einer dezentralen<br />

Lösung, in der sich die Komponenten direkt neben der Maschine<br />

oder Anlage befinden. Entsprechend robuster muss die Hardware<br />

ausgelegt sein, wenn sie nicht bloß neben, sondern wenn sie sich<br />

direkt am Ort des Geschehens befinden und deshalb von keinem<br />

Schaltschrank oder Gehäuse mehr geschützt werden kann.<br />

■ Auf das richtige System setzen<br />

Dennoch, Maschinen- und Anlagenbauer automatisieren ihre Produkte<br />

in der Regel in IP20. Die Entscheidung zugunsten eines schaltschrankbasierten<br />

Automatisierungssystems fällt dabei häufig aufgrund<br />

der geforderten Leistungskriterien, etwa schnellen<br />

Reaktionszeiten, genereller Feldbusunabhängigkeit, verfügbaren<br />

Funktionalitäten wie I/O-Modulvarianz, User-Parametrierung inklusive<br />

Datensicherung, System-Update-Fähigkeit oder der anwenderbezogenen<br />

Programmierbarkeit. Die funktionellen Stärken von IP20<br />

rücken mit steigenden Anforderungen an die Umwelteigenschaften<br />

jedoch zunächst einmal in den Hintergrund. Wenn Arbeitsmaschinen<br />

im Außeneinsatz bei zweistelligen Minusgraden eingesetzt werden<br />

sollen oder wie in Produktionshallen Schmutz, Staub und Wasser<br />

dominieren und sich ein zentraler Schaltschrank nicht anbietet, spätestens<br />

dann muss man sich zwangsläufig näher mit IP67-Systemen<br />

beschäftigen. Der Blick über den „Schaltschrank-Rand“ kann sich<br />

aber durchaus schon früher lohnen.<br />

■ Schwächen durch Stärken ersetzen<br />

Denn: Bei allem Prestige weist IP20-Automatisierung einige Schwachstellen<br />

auf, die bei der Planung durchaus Anlass zum Nachdenken<br />

geben können. Die höhere Leistungs- und Wärmeempfindlichkeit der<br />

im Schaltschrank oder Gehäuse eingesetzten Komponenten gehö-

Feldbusabhängig mit<br />

Gerätebeschreibungen<br />

oder feldbusunabhängig<br />

mit FDT/DTM (s. Abb.):<br />

Weil die Parametriertiefe<br />

der SPEEDWAY-Module<br />

deutlich größer ist als bei<br />

IP20-Systemen, können mit<br />

wenigen Grundmodulen<br />

vielfältige Funktionalitäten<br />

abgedeckt werden.<br />

Zentral, dezentral, noch dezentraler: Im Laufe der automatisierungstechnischen<br />

Evolution sind Steuerungen und Module immer näher an den Prozess<br />

gewandert. IP67-Verträglichkeit ist da eine Grundvoraussetzung.<br />

SPEEDWAY 767 deckt mit wenigen<br />

Grundmodulen vielfältige Funktionalitäten ab<br />

Auch in IP20-Umgebungen kann SPEEDWAY<br />

seine Stärken ausspielen<br />

SPEEDWAY erlaubt einen Stationsaufbau mit<br />

einer Gesamtausdehnung von bis zu 500 m<br />

<strong>direct</strong> <strong>industry</strong> 21

22<br />

ren etwa dazu. Ebenso die Frage, ob der maximale Temperaturbereich<br />

dauerhaft erreicht und das System dadurch gestresst wird.<br />

Muss möglicherweise eine zusätzliche Kühlung berücksichtigt werden?<br />

Müssen defekte Sensoren, Aktoren oder Kabel schnell und<br />

problemlos ausgetauscht werden können? All das kann zu höheren<br />

Kosten von Anlagen und Maschinen sowohl auf der Hersteller- als<br />

auch auf der Betreiberseite führen.<br />

Wer sein Automatisierungskonzept auf den Prüfstand stellen muss<br />

und objektiv vergleicht, wird feststellen, dass moderne IP67-Systeme<br />

inzwischen einen nahezu identischen Leistungs- und Funktionsumfang<br />

haben wie IP20-Lösungen. Hinzu kommen Einsparpotentiale<br />

durch kleinere Schaltschränke, durch den Wegfall von Gehäusen<br />

sowie durch geringere Planungs- und Verdrahtungsaufwände. Darüber<br />

hinaus kann der Kostenanteil für den Service deutlich verringert<br />

werden. Als Verkaufsargument für den Maschinen- und Anlagenbauer<br />

ist das nicht zu unterschätzen. Zwar gehen Käufer und Lieferanten<br />

gemeinhin davon aus, dass Anlagen und Maschinen ewig halten –<br />

dennoch: Im Fehlerfall muss die Produktionsfähigkeit umgehend wiederhergestellt<br />

werden.<br />

■ IP67-Systeme – so funktionell wie nie<br />

Auch in klassischen IP20-Umgebungen können IP67-Systeme wie<br />

SPEEDWAY 767 von WAGO applikationsabhängig die bessere Alternative<br />

sein. Ein Grund dafür ist beispielsweise das modulare Design<br />

von SPEEDWAY, das neben der damit verbundenen Skalier- und<br />

Erweiterbarkeit sowie der großen Ausdehnungsmöglichkeit insbesondere<br />

dem Maschinen- und Anlagenbau einen entscheidenden<br />

Vorteil bietet: Kompakt und direkt am Prozess montiert können Anlagen<br />

so zunächst mit wenig Aufwand im Werk aufgebaut, getestet<br />

und abgenommen, anschließend abgebaut, verschickt und daraufhin<br />

endgültig beim Kunden errichtet und in Betrieb genommen werden.<br />

Bei schaltschrankgebundener Automatisierung ist dies mithin<br />

weitaus anspruchsvoller, auch deshalb, weil in IP20 keine standardisierte<br />

M8-/M12-Anschlusstechnik eingesetzt wird.<br />

Die gesteigerte Automatisierungstiefe von Maschinen und Anlagen<br />

sowie der Trend zu schnellen Feldbusprotokollen wird in WAGOs<br />

IP67-I/O-System mit kurzen Reaktionszeiten, hoher Synchronität, geringem<br />

Jitter/Skew und niedrigen Latenzen Rechnung getragen. Die<br />

objektorientierte Programmierbarkeit gemäß IEC 61131-3 (CoDe-<br />

Sys 3) ermöglicht die integrierte Signalvorverarbeitung und die direkte<br />

Querkommunikation von SPEEDWAY-Steuerungen. Weil die<br />

Parametriertiefe – feldbusabhängig via GSD-, GSDML-, SDDML-<br />

und EDS-Dateien oder feldbusunabhängig via FDT-/DTM-Technologie<br />

– der IP67-Geräte deutlich größer ist, können mit wenigen<br />

Grundmodulen vielfältige Funktionalitäten abgedeckt werden. Das<br />

reduziert die Modul- und Typenvielfalt sowie die Beschaffungs- und<br />

Lageraufwendungen. Nebenbei sorgt ein integriertes „Parameter<br />

Handling“ dafür, dass im Falle eines Modultauschs Einstellungen<br />

nicht verloren gehen.<br />

Anwendungsorientierte Signalerfassung und -ausgabe: Das modulare Design<br />

von SPEEDWAY ermöglicht den Anschluss von 64 I/O-Modulen mit Abständen<br />

von bis zu 50 Metern zwischen zwei Modulen und einer maximalen<br />

Gesamtausdehnung von bis zu 500 Metern pro Station.

Die Erstellung des Anwenderprogramms gemäß IEC 61131-3 (CoDeSys 3)<br />

ermöglicht die Signalvorverarbeitung und die direkte Querkommunikation<br />

von SPEEDWAY-Steuerungen im Feld<br />

■ Das programmierbare Interface 767-5203 verfügt über insgesamt<br />

vier M12-Anschlüsse. Zwei davon sind serielle Schnittstellen für RS232-<br />

RS-422- oder RS-485-Endgeräte wie Barcode-Leser, Drucker, Waagen,<br />

Lasermesssysteme, Bedienterminals oder Transponder. Die anderen<br />

beiden sind doppelt belegt; hinter ihnen verbergen sich insgesamt vier<br />

digitale Ein-/Ausgänge für Sensoren und Aktoren.<br />

Sowohl die seriellen Schnittstellen als auch die digitalen Ein-/Ausgänge<br />

des IP67-Moduls 767-5203 sind funktionsabhängig konfigurierbar. Zu<br />

den wichtigsten seriellen Parametriermöglichkeiten zählen Betriebsart,<br />

Baudrate, Anzahl Daten- und Stopbits, Parität und Datenflusskontrolle.<br />

Digital lassen sich unter anderem Betriebsart, Invertierung, Handbedienung,<br />

Ersatzwertstrategie und Simulation einstellen. Die Parametrierung<br />

erfolgt in beiden Fällen entweder feldbusunabhängig über FDT/<br />

DTM oder feldbusabhängig über die Gerätebeschreibungen, zum Beispiel<br />

GSD oder GSDML.<br />

■ Nebeneinander statt gegeneinander<br />

Die Erfahrung zeigt, dass IP67 in der<br />

Praxis keineswegs konkurrierend, sondern<br />

vielmehr ergänzend zu IP20 gesehen<br />

wird. Einen ernsthaften Wettbewerb<br />

zwischen den beiden Technologien gibt<br />

es faktisch auch deshalb schon nicht,<br />

weil sich der Anteil der schaltschranklosen<br />

gegenüber der schaltschrankbehafteten<br />

Automatisierung inzwischen bei<br />

rund 15 % eingestellt haben dürfte –<br />

Tendenz gleichbleibend bis leicht steigend.<br />

Planer, Ingenieure und Endanwender<br />

sind dennoch gut beraten,<br />

IP67-I/O-Systeme wie SPEEDWAY 767<br />

mit in die Beurteilung ihres Automatisierungskonzepts<br />

einzubeziehen. Entscheidend<br />

für die richtige Auswahl ist immer<br />

die Bewertung der individuellen Anwendung.<br />

SPEEDWAYS SERIELLE SCHNITTSTELLE<br />

Mit dem SPEEDWAY-Modul 767-5203 lassen sich serielle Endgeräte<br />

sowie Sensoren und Aktoren gleichermaßen an das Bussystem anbinden<br />

Geeignet für die serielle und digitale Datenübertragung:<br />

An das parametrierbare Interface 767-5203<br />

können neben RS-232-, RS-422- und RS-485-Endgeräten<br />

auch Sensoren und Aktoren angeschlossen werden.<br />

Text: Ludwig Adelmann, WAGO<br />

Foto: WAGO<br />

<strong>direct</strong> <strong>industry</strong><br />

23

ADRESSEN<br />

D<br />

WAGO Kontakttechnik GmbH & Co. KG<br />

Postfach 28 80, 32385 Minden<br />

Hansastraße 27<br />

32423 Minden<br />

Tel. +49 571 887-0<br />

Fax +49 571 887-169<br />

info@wago.com<br />

A<br />

WAGO Kontakttechnik Ges.m.b.H.<br />

Laxenburger Straße 244<br />

1230 Wien<br />

Tel. +43 1 6150780<br />

Fax +43 1 6150775<br />

info.at@wago.com<br />

CH<br />

WAGO CONTACT SA<br />

Rte. de l’Industrie 19<br />

Case Postale 168<br />

1564 Domdidier<br />

Tel. +41/26 676 75 86<br />

Tel. +41/26 676 75 01<br />

info.switzerland@wago.com<br />

IMPRESSUM<br />

WAGO<strong>direct</strong> <strong>industry</strong> November 2012<br />

Redaktion Stefan Keggenhoff<br />

(verantwortlicher Redakteur)<br />

Fon (0571) 887-9570<br />

Fax (0571) 887-89570<br />

Honorarfreie Wiederverwendung des Inhalts möglich.<br />

Kontakt: Stefan Keggenhoff. Für unverlangt eingesen-<br />

dete Manuskripte und Fotos keine Haftung.<br />

WAGO<strong>direct</strong> <strong>industry</strong> erscheint in unregelmäßiger Folge.<br />

0888-0201/0212-0101 • WAGO<strong>direct</strong> <strong>industry</strong> 2/12 DE • 11/2012-00 • Printed in Germany