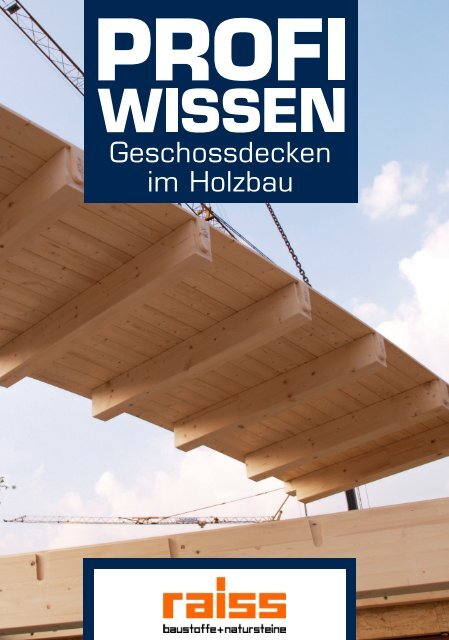

Profiwissen Geschossdecken im Holzbau - Raiss

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Geschossdecken</strong><br />

<strong>im</strong> <strong>Holzbau</strong>

Bild: Colourbox.de / Lieferant #260835<br />

Bild: Ing.-Büro Meyer<br />

Jedes Material hat seine Bedeutung<br />

Wird Stahlbeton wirklich in allen <strong>Geschossdecken</strong> benötigt? Diese Frage stellen wir vor allem vor dem Hintergrund<br />

des Kl<strong>im</strong>awandels und der Notwendigkeit des Energieeinsparens. Es liegt die Frage nahe, ob Stahlbeton, bei aller<br />

Bedeutung für den Hochbau, noch mit der gleichen Selbstverständlichkeit verbaut werden sollte, wie in den vergangenen<br />

Jahrzehnten. Wenn sich das Bauen verändern muss, so sind wir verpflichtet zu fragen, ob wir Stahlbeton<br />

bei den <strong>Geschossdecken</strong> durch den nachhaltigen und kl<strong>im</strong>aneutralen Baustoff Holz ersetzen müssen?<br />

Planer sind aufgerufen das Einsparpotenzial auf der Materialseite <strong>im</strong> Sinne des Kl<strong>im</strong>aschutzes weit möglichst auszuschöpfen.<br />

Dabei ergeben sich wichtige Fragen, denn niemand möchte auf Qualität verzichten. Geht ein Ersatz<br />

des Stahlbetons durch Holzkonstruktionen zulasten des baulichen Brandschutzes? Haben wir Einbußen be<strong>im</strong><br />

Schallschutz? Wie ist die Wirtschaftlichkeit zu beurteilen? Oder könnte der Ersatz sogar Vorteile erzielen, die be<strong>im</strong><br />

konventionellen Stahlbeton nicht erreicht werden können? Für diese Diskussion liefert dieses ProfiWissen Antworten.<br />

Details werden aufbereitet, so dass Planende viele Hilfen an die Hand bekommen.<br />

Es wäre eine spannende Entwicklung, ließe sich be<strong>im</strong> Bauen das Rad wieder ein Stück zurück drehen. Denn noch<br />

vor 100 Jahren war die Holzbalkendecke die am weitesten verbreitete Konstruktionsart für <strong>Geschossdecken</strong>. Und<br />

so viel sei hier bereits vorweg genommen, Holzbalkendecken sind keineswegs völlig in Vergessenheit geraten.<br />

Vielmehr sind ihre Tugenden heute gefragter denn je, denn sie sind materialsparend und bieten Raum für Installationen.<br />

Seien Sie gespannt, welche Lösungen der <strong>Holzbau</strong> zu bieten hat.<br />

2

Inhaltsverzeichnis<br />

Seite<br />

A. Vielfalt <strong>im</strong> <strong>Holzbau</strong>, Einführung ...................................................................................4<br />

1. Geschossdecke <strong>im</strong> Planungsfokus ..................................................................................................... 5<br />

2. Übersicht der Konstruktionen - Abgrenzung zur Betondecke ............................................................. 8<br />

3. Sind Balkenlagen noch aktuell?.......................................................................................................... 8<br />

4. Installationen in der Deckenebene...................................................................................................... 9<br />

B. Typen von Konstruktionen......................................................................................... 10<br />

1. Brettschichtholz und Brettsperrholz .................................................................................................. 10<br />

2. Rippendecke ..................................................................................................................................... 13<br />

3. Balkenlage und deren Vorfertigung .................................................................................................. 14<br />

4. Holz-Beton-Verbund ......................................................................................................................... 19<br />

C. Schallschutz ................................................................................................................ 20<br />

1. Anforderungen und vertragsrechtliche Betrachtung ......................................................................... 21<br />

2. Hintergrund Leichtbau....................................................................................................................... 22<br />

3. Masse-Feder-Masse Systeme - Estrich und Unterdecke ................................................................. 22<br />

4. Opt<strong>im</strong>ierte Holzdecken...................................................................................................................... 24<br />

5. Ausbildung der Auflager (Flankenübertragung) ................................................................................ 26<br />

6. Konstruktionsbeispiele ...................................................................................................................... 28<br />

7. Nachweis feuerhemmend ................................................................................................................. 30<br />

D. Estriche ........................................................................................................................ 31<br />

1. Installationen und Fußbodenheizung................................................................................................ 31<br />

2. Trittschalldämmung und Deckenbeschwerung ................................................................................. 33<br />

3. Trockenestriche ................................................................................................................................ 34<br />

E. Details .......................................................................................................................... 35<br />

1. Wandauflager.................................................................................................................................... 35<br />

2. Elementstöße.................................................................................................................................... 37<br />

3. Auflager bei Trennwänden................................................................................................................ 38<br />

4. Deckendurchbrüche (z. B. Installationen, auch Brandschutz) .......................................................... 40<br />

Literatur........................................................................................................................ 41<br />

Impressum ................................................................................................................... 42<br />

Haftungshinweis: Bei diesen Unterlagen handelt es sich um Empfehlungen des Verfassers, welche nach bestem<br />

Wissen und Gewissen und nach gründlichen Recherchen erstellt wurden. Irrtümer oder Fehler, welche sich z. B.<br />

aus veränderten Randbedingungen ergeben könnten, sind dennoch nicht ausgeschlossen, so dass der Verfasser<br />

und der Herausgeber keinerlei Haftung übernehmen können.<br />

1. Auflage Mai 2023<br />

3

A. Vielfalt <strong>im</strong> <strong>Holzbau</strong>, Einführung<br />

Balkenlage Brettstapel /<br />

Brettschichtholz<br />

Brettsperrholz<br />

Rippendecke<br />

Bild: Alujet<br />

A. Vielfalt <strong>im</strong> <strong>Holzbau</strong>, Einführung<br />

<strong>Geschossdecken</strong> aus Stahlbeton sind erst vor ca. 100 Jahren in das Baugeschehen eingetreten und haben sich in<br />

dieser Zeit zum „Marktführer“ entwickelt. Viele gute Argumente haben zu diesem Erfolg geführt. Kl<strong>im</strong>aschutz und<br />

Energieeinsparung waren in der Themenliste bisher allerdings eher nachgeordnete Fragestellungen. Die Holzbalkendecke<br />

wurde zurückgedrängt. Der Brandschutz, Schallschutz und der Kostenvorteil waren durchschlagende<br />

Vorteile. Für das Maurer- und Betonbauhandwerk ist die Stahlbetondecke eine naheliegende Konstruktion.<br />

Durch die Erweiterung der Kapazitäten <strong>im</strong> Z<strong>im</strong>mererhandwerk und in der Zulieferindustrie drängen die Systeme<br />

des <strong>Holzbau</strong>s in den Fokus. Holz gehört zu den wenigen Rohstoffen in Deutschland, die in ausreichender Menge<br />

vorhanden sind. Dazu wird dem <strong>Holzbau</strong> zum Erreichen der Kl<strong>im</strong>aneutralität <strong>im</strong> Bauwesen eine bedeutende Rolle<br />

zugetraut. Jeder Kubikmeter verbautes Nadelholz lagert ca. eine halbe Tonne CO 2 für einen langen Zeitraum in<br />

das Gebäude ein.<br />

4

1. Geschossdecke <strong>im</strong> Planungsfokus<br />

Keine Unterbrechungen der Gewerke durch<br />

Betonarbeiten<br />

Das Herstellen von Betondecken verzögert die Baumaßnahme<br />

insgesamt und den Einsatz der ausbauenden<br />

Gewerke. In dem Geschoss unterhalb der<br />

Betondecke ist ein „Stützenwald“ erforderlich. Aus<br />

Sicherheitsgründen ist dieses Geschoss bis zum vollständigen<br />

Aushärten der Stahlbetondecke für andere<br />

Gewerke tabu. Dagegen lässt sich mit einer Holzmassivdecke<br />

sehr viel Bauzeit sparen.<br />

Be<strong>im</strong> Einsatz von Holzelementen ergeben sich mehrere<br />

zeitsparende Effekte:<br />

• Das Setzen der Randschalung entfällt.<br />

• Die Dauer von ca. 14 Tagen bis zum Ausschalen<br />

entfällt.<br />

• Weitere 14 Tage bis zum erreichen einer hinreichenden Betonfestigkeit entfällt. Erst dann kann die<br />

Notabstützung <strong>im</strong> Untergeschoss entfernt werden.<br />

• Die „Nachbehandlung“ innerhalb der Hydration (Abbindezeit) entfällt.<br />

• Austrocknungszeit (mehrere Monate) für das überschüssige Wasser <strong>im</strong> Beton entfällt.<br />

Bild: Ing.-Büro Meyer<br />

Abb. 1 Betondecken müssen abgestützt werden und<br />

mehrere Wochen abbinden. Die Montagearbeiten<br />

werden unterbrochen.<br />

Holzdecken sind sofort voll belastbar<br />

Elemente aus Holz sind exakt auf Maß gefertigt, trocken und innerhalb kürzester Zeit verlegt. Der größte Vorteil<br />

ergibt sich aus der unmittelbaren Fortsetzung der Arbeiten. Die Montage des Obergeschosses ist möglich, wie<br />

auch der Ausbau in dem unterhalb liegenden Geschoss. Es gibt keine Unterbrechungen der Gewerke durch Betonarbeiten.<br />

Weniger Baufeuchte durch trockenes Holz<br />

Schnelle Bauzeit und nasse Baustoffe widersprechen sich. Nasse Baustoffe erzeugen eine hohe Luftfeuchte. Und<br />

bereits ab 70 % Luftfeuchte besteht die Gefahr von Sch<strong>im</strong>melwachstum. Die modernen <strong>Holzbau</strong>produkte sind<br />

trockene Baustoffe. Die technische Trocknung des Holzes sorgt für Sicherheit mit einer Holzfeuchte von max<strong>im</strong>al<br />

20 %. Bei Holzmassivdecken sind es sogar nur 12 ± 3 %.<br />

5

A. Vielfalt <strong>im</strong> <strong>Holzbau</strong>, Einführung<br />

1. Geschossdecke <strong>im</strong> Planungsfokus<br />

Das Gebäude schneller unter Dach<br />

Ein Einfamilienhaus in <strong>Holzbau</strong>art, in der Z<strong>im</strong>merei elementiert<br />

hergestellt, lässt sich bei sportlichem Einsatz<br />

innerhalb von 6 Wochen realisieren - schlüsselfertig.<br />

Bei jeder Baumaßnahme besteht das Bestreben, möglichst<br />

schnell das Dach herzustellen und damit den<br />

wesentlichen Witterungsschutz für das Gebäude<br />

sicherzustellen. In der modernen <strong>Holzbau</strong>art kann der<br />

gesamte Rohbau incl. Dach innerhalb einer Woche<br />

regensicher gedeckt sein.<br />

Kostenbewertung verschiedener Bauarten<br />

Wie viel kostet es, eine Geschossdecke herzustellen?<br />

Will man verschiedene Bauarten miteinander vergleichen,<br />

so sollte nicht allein ein Materialpreis verglichen<br />

werden. Vielmehr gehen alle Planungsaspekte in eine<br />

Kostenbeurteilung ein.<br />

Bild: Ing.-Büro Meyer<br />

Abb. 2 Die Holzkonstruktion ist trocken und sofort zu<br />

100 % belastbar. Die Montagearbeiten können<br />

oberhalb unmittelbar fortschreiten.<br />

• Raumgestaltung - Holzbalkenlagen und noch mehr die Holzmassivdecken sollen oftmals zum Raum sichtbar<br />

bleiben. Dies stellt einen Wert dar, der in eine Kostenbewertung einfließen sollte.<br />

Eine feuerhemmende Ausführung ist bei Sichtdecken möglich. Bei einer Holzmassivdecke ist dazu die Qualität<br />

„Wohnungstrenndecke“ (Schallschutz) rationell erreichbar.<br />

• Tragfähigkeit - Nutzlasten und Eigenlasten sind zu berücksichtigen. Bei stabförmigen Trägern (Balkenlage) ist<br />

die Verkehrslast zu erhöhen. Bei leichten Konstruktionen wird der Lastfall „Schwingung“ zumeist maßgebend.<br />

• Brandschutz - die feuerhemmende Ausführung ist mit Holzkonstruktionen ohne größeren Aufwand erreichbar<br />

(siehe Seite 30). Eine hochfeuerhemmende Ausführung ist möglich (Gebäudeklasse 4).<br />

• Schallschutz - die Qualität „Wohnungstrenndecke“ ist in allen Konstruktionsformen des <strong>Holzbau</strong>s mit geringem<br />

Zusatzaufwand erreichbar (siehe Seite 28).<br />

• Baufortschritt - zu einer vollständigen Kostenkalkulation gehört die Bewertung einer verkürzten Bauzeit, die bei<br />

der <strong>Holzbau</strong>art möglich ist.<br />

Eine Kostenbewertung in absoluten Werten ist wegen der unterschiedlichen Parameter nicht möglich.<br />

QNG-Siegel für öffentliche Förderungen<br />

Bei den Fördermaßnahmen spielt Nachhaltigkeit eine wesentliche Rolle. Seit März 2023 wird kl<strong>im</strong>afreundliches<br />

Bauen <strong>im</strong> KfW-Programm „Kl<strong>im</strong>afreundlicher Neubau“ mit zinsverbilligten Krediten gefördert. Hier ist der Werkstoff<br />

Holz als nachwachsender Rohstoff die Referenz unter den Baumaterialien.<br />

Das Qualitätssiegel Nachhaltiges Gebäude (QNG) zeigt bereits den Weg auf. So kann es zukünftig eine attraktive<br />

Option sein, wesentliche Teile des Gebäudes aus Holz zu bauen. Das oberste oder die oberen Geschosse einschließlich<br />

der Geschossdecke bieten sich geradezu an, in der <strong>Holzbau</strong>art errichtet zu werden. Dies zeigen heute<br />

bereits unzählige Beispiele.<br />

6

Abb. 3 Eine Geschossdecke aus<br />

Brettsperrholz ist konstruktiv sehr ähnlich einer<br />

Betondecke. Sie besticht <strong>im</strong> Sinne des<br />

schnellen Baufortschritts durch ihre<br />

Verlegegeschwindigkeit.<br />

Bild: <strong>Holzbau</strong> Gehrmann GmbH<br />

Schonung der Baustelleninfrastruktur durch Vorfertigung in Werkhallen<br />

Grundstücke werden heute in der Bebauung max<strong>im</strong>al ausgereizt. In der Bauphase ist es der Normalfall, dass um<br />

den wenigen Lagerraum auf der Baustelle gestritten werden muss. Wie praktisch ist es, wenn das Bauen nicht auf<br />

der Baustelle stattfindet, sondern in der Werkhalle des Z<strong>im</strong>merers oder bei anderen Zulieferern. Das ist ein enormer<br />

wirtschaftlicher Vorteil aus vielerlei Gründen:<br />

• Die Fertigung in der Werkhalle beginnt bereits, während die unteren Geschosse auf der Baustelle entstehen.<br />

• Ist der oberste Ringanker fertig, können die fertigen <strong>Holzbau</strong>elemente aufgelegt werden. Sogleich werden die<br />

Wände des Dachgeschosses montiert (Zeitersparnis mindestens 4 Wochen). Die Baustelleneinrichtung muss<br />

weniger lange vorgehalten werden.<br />

• Weniger Handwerker fahren zur Baustelle (Entlastung des städtischen Verkehrs und der Parkflächen).<br />

• Es wird weniger Lagerplatz benötigt.<br />

• In den unteren Geschossen kann unmittelbar der weitere Ausbau durchgeführt werden (keine Notabstützung<br />

einer Betondecke).<br />

• Der Bauleitungsaufwand wird für das Geschoss in <strong>Holzbau</strong>art reduziert.<br />

Ein Blick zurück<br />

Noch bis vor ca. 100 Jahren war die Holzbalkendecke<br />

die best<strong>im</strong>mende Bauart für <strong>Geschossdecken</strong>. Dies<br />

auch <strong>im</strong> städtischen, verdichteten Bauen. Außenwände<br />

wurden meist in Mauerwerk gebaut, die Holzbalken in<br />

das Mauerwerk eingebunden. Dies funktionierte<br />

solange gut, wie das Mauerwerk trocken war. Nicht<br />

<strong>im</strong>mer war dies sicherzustellen und so ist die Sanierung<br />

von Balkenauflagern an Mauerwerksaußenwänden oftmals<br />

notwendig. Feuchteschäden haben sich hier<br />

gezeigt. Man weiß heute viel besser, wie diese Schäden<br />

baulich zu verhindern sind. Wird neu gebaut, sollte<br />

an der Geschossdecke ein Trennung der Bauarten<br />

gesetzt werden. Unterhalb Mauerwerk, oberhalb nur<br />

noch <strong>Holzbau</strong>.<br />

Bild: Ing.-Büro Meyer<br />

Abb. 4 Das Einbinden der Balken in Mauerwerk ist<br />

nicht empfehlenswert.<br />

7

A. Vielfalt <strong>im</strong> <strong>Holzbau</strong>, Einführung<br />

2. Übersicht der Konstruktionen - Abgrenzung zur Betondecke<br />

2. Übersicht der Konstruktionen - Abgrenzung zur Betondecke<br />

Die nachfolgenden Übersichten zeigen die Variantenvielfalt des <strong>Holzbau</strong>s. In Tab. 1 werden die drei führenden<br />

Konstruktionsarten verglichen. In den Tab. 2 und Tab. 4 werden Varianten der <strong>Holzbau</strong>arten gezeigt.<br />

Stahlbetondecke Holzbalkendecke Holzmassivdecke<br />

Bauteil mit der größten Masse<br />

Vorteil be<strong>im</strong> Schallschutz<br />

Mineralischer Baustoff<br />

Vorteil be<strong>im</strong> Brandschutz<br />

geringer Materialbedarf, Holz<br />

Vorteil bei der Nachhaltigkeit<br />

Installationsraum<br />

Vorteil Gebäudetechnik<br />

GWP a [kg CO 2 -Äq.] für 1 qm Decke<br />

leistungsfähige Zulieferindustrie<br />

konfektioniertes Produkt<br />

großflächiges Bauteil<br />

geringste Montagezeit<br />

67 kg CO 2 -Äq.<br />

negative Kl<strong>im</strong>abilanz-Wirkung<br />

-58 kg CO 2 -Äq.<br />

(positive Kl<strong>im</strong>abilanz-Wirkung)<br />

-89 kg CO 2 -Äq.<br />

positive Kl<strong>im</strong>abilanz-Wirkung)<br />

Tab. 1 Argumentation für die drei grundverschiedenen Konstruktionsarten mit größter Bedeutung <strong>im</strong> Hochbau.<br />

a GWP (Global Warming Potential) - Erderwärmungspotenzial. Als Richtgröße dient die Kl<strong>im</strong>awirksamkeit von Kohlendioxid<br />

(CO 2 ). Die Treibhauspotenziale anderer Stoffe bemessen sich relativ zu CO 2 (GWP von CO 2 ist gleich 1). Der GWP-Wert/CO 2 -<br />

Äquivalent gibt das Treibhauspotenzial eines Stoffes an und damit seinen Beitrag zur Erwärmung der bodennahen Luftschicht.<br />

Verglichen wird eine Geschossdecke für ein Gebäude mit den Außenmaßen von 10,0 x 10,0 m. Wird diese Decke<br />

mit einer Balkenlage hergestellt, so ergibt sich unter Berücksichtigung des Lastfalles „Schwingen“:<br />

• Balkenlage KVH 120 x 240 mm, Abstand 67 cm<br />

• OSB-3 mit d = 22 mm als obere Beplankung<br />

• in Summe 6,7 m³ Holz<br />

Bei Brettsperrholz ist eine Dicke von 140 mm erforderlich, dies ergibt einen doppelten Materialeinsatz von 14 m³.<br />

Die Montagezeit und der Aufwand für die Arbeitssicherheit sind allerdings deutlich geringer. Dies führt zu unterschiedlichen<br />

Kalkulationswerten für die fertig montierte Konstruktion.<br />

3. Sind Balkenlagen noch aktuell?<br />

Die Holzbalkenlage dürfte die älteste Konstruktionsform für <strong>Geschossdecken</strong> sein. Erst der Stahlbeton hat diese<br />

Bedeutung reduziert. Kann sich die Holzbalkendecke wieder nach vorn entwickeln? Eindeutig ja, denn keine<br />

8

andere Konstruktionsform kommt mit derart geringem Materialeinsatz aus, dazu noch aus dem nachhaltigen Baustoff<br />

Holz.<br />

Man traut es auf den ersten Blick der Balkenlage vielleicht nicht zu, aber sie brilliert auch in anderer Hinsicht, wie z.<br />

B. dem geringen Gewicht. Außerdem be<strong>im</strong> Schallschutz. Der große Abstand der Schalen oberhalb und unterhalb<br />

wirken sich äußerst positiv aus. In der Vergangenheit wurden lediglich zwei Fehler gemacht, es fehlte eine funktionstaugliche<br />

Entkoppelung zwischen Balken und Unterdecke, sowie mitunter eine taugliche Trittschalldämmung.<br />

Genaueres ist <strong>im</strong> Abschnitt „Balkenlage und deren Vorfertigung“ auf Seite 14 und in Abschn. C. „Schallschutz“ ab<br />

Seite 20 zu lesen.<br />

4. Installationen in der Deckenebene<br />

Die Gebäudetechnik ist sehr viel aufwändiger geworden.<br />

Die Mengen an Leitungen mit großen Querschnitten<br />

hat zugenommen (Beispiel Gebäudelüftung).<br />

Luftdichte Gebäudehüllen tragen erheblich zur Energieeinsparung<br />

bei und beugen Feuchteschäden vor. So ist<br />

aus der Konsequenz das „natürliche“ Frischluftangebot<br />

reduziert, wie man es bei Altbauten noch anders<br />

kannte.<br />

Der Grundbedarf an Raumlüftung muss nutzerunabhängig<br />

funktionieren. Somit sind Lüftungsanlagen<br />

zumeist mit Wärmerückgewinnung zum Standard<br />

geworden. Jeder Raum wird einbezogen und muss bei<br />

zentralem Gerät mit Rohrleitungen erfasst werden. Dies<br />

setzt größere Querschnitte von Installationsraum voraus.<br />

Mit einer Balkenlage ist dieser Bedarf leicht zu<br />

erfüllen. Die Decke ist sowieso für Installationen prädestiniert.<br />

Bild: Ing.-Büro Meyer<br />

Abb. 5 In diesem Hausanschlussraum läuft alles<br />

zusammen. In den Wohnbereichen können die<br />

Installationen mühelos in den Decken untergebracht<br />

werden.<br />

In der Planung von Lüftungsanlagen wird der Verlauf der Balkenlage mitgedacht und geplant. Balkenlagen können<br />

in ihrer Spannrichtung opt<strong>im</strong>iert werden, je nachdem wie die Lüftungsleitungen verlaufen sollen. Dies ist ein Abwägen<br />

zu dem Wunsch die Querschnitte der Balkenlage zu begrenzen und damit die Spannweite.<br />

Auch andere Leitungsführungen für Strom, Steuerung und Medien wachsen sich durchaus zu beträchtlichen Ausmaßen<br />

aus. Balkenlagen sind auch damit nicht überfordert, denn der zur Verfügung stehende Raum ist groß<br />

genug.<br />

Anzuraten ist frühzeitig eine TGA 1 -Planung durchführen zu lassen. Sodann können die Trassen in die<br />

Tragwerksplanung einbezogen werden. Die Installationen werden dann nach Plan ausgeführt und nicht zufällig.<br />

1 Technische Gebäudeausrüstung, dazu gehören Heizung, Sanitär, Lüftung, Elektro<br />

9

B. Typen von Konstruktionen<br />

1. Brettschichtholz und Brettsperrholz<br />

B. Typen von Konstruktionen<br />

Bild: Ing.-Büro Meyer<br />

Der <strong>Holzbau</strong> ist bei den <strong>Geschossdecken</strong> sehr vielfältig geworden. Es gibt gute, sehr interessante Möglichkeiten<br />

den Stahlbeton an vielen Gebäuden oder zumindest in den oberen Etagen zu ersetzen.<br />

Wichtig:<br />

• Holzdecken sollten nicht in das Mauerwerk eingebunden werden. Vielmehr liegen sie auf Ringankern auf.<br />

• Oberhalb von Holzdecken sollte in <strong>Holzbau</strong>art fortgesetzt werden. Eine „Nassbauart“ wäre dort nicht sinnvoll.<br />

• Horizontal montiertes Holz ist grundsätzlich sorgfältig vor Feuchtigkeit zu schützen.<br />

1. Brettschichtholz und Brettsperrholz<br />

Die Entwicklung dieser Konstruktionsart verlief von genagelten Brettstapeldecken (ab 1990) zu den verle<strong>im</strong>ten<br />

Brettstapeldecken (Brettschichtholz). Erst später kam als weiteres Massenprodukt das moderne „Brettsperrholz“<br />

dazu.<br />

Doch zunächst zu dem Rohstoff, der bei allen Varianten gleich ist. Man hat zu Beginn der Entwicklung in den<br />

Sägewerken Vertriebskanäle für die Brettware gesucht. Bei der Produktion von Bauschnittholz fällt Seitenbrettware<br />

10

an. Dies ist heute etwas anders, weil in Großproduktionen überwiegend mit Zerspaneranlagen gearbeitet wird.<br />

Dennoch ist Brettware ein wichtiges und hochwertiges Sägewerksprodukt. Denn Bäume können nicht in allen Fällen<br />

bis ins hohe Alter <strong>im</strong> Wald belassen werden. Durchforstung und Schadholz sind zwei wichtige Gründe schwächere<br />

Baumquerschnitte zu ernten.<br />

Wie macht man aus kleinen Brettern große Querschnitte?<br />

Dies ist auch heute noch eine wichtige Fragestellung.<br />

Denn Brettware soll möglichst wertreich Verwendung<br />

finden. Auch bei den modernen <strong>Geschossdecken</strong> in<br />

<strong>Holzbau</strong>art besteht sehr großes Potenzial. Eine rationelle<br />

Methode ist folgende: Bretter aufrecht aneinander<br />

stellen und miteinander befestigen, um ein Kippen zu<br />

verhindern.<br />

• genagelte Brettstapeldecken könnten auch heute<br />

noch in jeder Z<strong>im</strong>merei gefertigt werden (aus wirtschaftlichen<br />

Gründen ist das jedoch eher selten<br />

geworden). Anmerkung: bei Verwendung von<br />

Abb. 6 Die sogenannte „Brettstapelbauweise“ stellt<br />

Aluminiumnägeln sind die erzeugten Deckenplatten den Beginn der Holzmassivdecken dar.<br />

mit Holzbearbeitungsmaschinen schneidbar.<br />

• Eine Abwandlung ist die Brettstapeldecke mit Holzdübeln.<br />

Hier wird auf Le<strong>im</strong> und Metall vollständig<br />

verzichtet. Es gibt allerdings nur wenige Hersteller.<br />

• Das Gros der Brettstapeldecken wird heute verle<strong>im</strong>t<br />

(Le<strong>im</strong>anteil ca. 2 %). Dies ist eine äußerst rationelle<br />

Methode. Diese Decken sind zu einem<br />

Massenprodukt geworden.<br />

Technische Vorteile be<strong>im</strong> Brettsperrholz<br />

Eine recht junge Entwicklung ist die Konstruktionsart<br />

Brettsperrholz. Es sind enorme Produktionskapazitäten<br />

entstanden. Überzeugend sind die technischen Vorteile,<br />

die sich insbesondere auf das Schwind- und<br />

Quellverhalten beziehen. Brettsperrholz wird, wie der<br />

Name es ausdrückt, aus liegenden Brettlagen produziert,<br />

wobei eine oder mehrere Querlagen vorgesehen<br />

werden. Diese Anordnung reduziert die Verformung <strong>im</strong><br />

Zuge eines Feuchteausgleichs. Hier der Vergleich der<br />

Maßänderung je Meter Deckenbreite bezogen auf 1 %<br />

Holzfeuchteänderung:<br />

• Brettschichtholz ca. 2,5 mm<br />

• Brettsperrholz 0,2 mm<br />

Abb. 7 Bessere technische Eigenschaften hat die<br />

Brettsperrholzdecke. Querlagen reduzieren die<br />

Schwind- und Quellverformung.<br />

11

B. Typen von Konstruktionen<br />

1. Brettschichtholz und Brettsperrholz<br />

Brettsperrholzdecke Variante Brettschichtholzdecke Variante Rippendecke<br />

geringes Quell- und Schwindverhalten<br />

durch querlaufende<br />

Brettlagen<br />

Tab. 2<br />

kostengünstigere Produktion<br />

Holzmassivdecke und weitere Varianten dieser Konstruktionsform.<br />

reduzierter Materialeinsatz<br />

(ca. 60 %); Installationsraum;<br />

vereinfachte Deckenbeschwerung<br />

möglich<br />

Konfektioniert an die Baustelle<br />

Bei allen Formen der Holzmassivelemente ist der<br />

Ablauf vergleichbar. Die Bauteile werden maßgenau<br />

produziert und fertig zugeschnitten an die Baustelle<br />

geliefert. In der Regel wird direkt vom LKW montiert.<br />

Das Tempo der Montage ist so groß, dass sich eine<br />

Entladung und Zwischenlagerung an der Baustelle<br />

kaum lohnt. Auch Durchbrüche für Treppen oder Installationen<br />

sind vorbereitet.<br />

Bild: Ing.-Büro Meyer<br />

Abb. 8 Hier wurden die Elemente vor der Montage<br />

zwischengelagert. Der Z<strong>im</strong>merer befestigt die<br />

Anschläge für die Kranmontage.<br />

12

Vorbemessung<br />

Die Tragfähigkeit der verschiedenen Bauarten<br />

kann abweichen. Für eine ungefähre Abschätzung<br />

kann Tab. 3 verwendet werden. Die Werte dienen<br />

lediglich einer Übersicht und können den genauen<br />

Nachweis nicht ersetzen. Im Wohnungsbau ist für<br />

die Gebrauchstauglichkeit der Lastfall „Schwingen“<br />

zu berücksichtigen. Dieser wird i. d. R. maßgebend.<br />

Bei einer „Heißbemessung“ für einen<br />

baulichen Brandschutz wird auf das „Schwingen“<br />

verzichtet. So ergibt sich bei zum Raum hin sichtbaren<br />

Bauteilen, dass die zu berechnende<br />

Abbrandrate kaum zu höheren Querschnitten führen<br />

muss (vgl. „Nachweis feuerhemmend“ auf<br />

Seite 30).<br />

2. Rippendecke<br />

Eine technisch interessante Option für Holzmassivdecken<br />

ist die Rippendecke. Der Holzbedarf lässt sich<br />

gegenüber der Holzmassivdecke auf 60 % reduzieren,<br />

eine enorme Holzeinsparung. Für die Formstabilität<br />

wird auf der Unterseite eine Dreischichtplatte platziert.<br />

Diese Platte kann den unterseitigen Deckenabschluss<br />

bilden. Somit kann das Holzelement zum Raum hin<br />

sichtbar bleiben. Dies ist für die Nutzer dieser Gebäude<br />

gestalterisch hochattraktiv. In der Qualität des Schallschutzes<br />

müssen hier trotzdem keine Abstriche<br />

gemacht werden. Die Qualität einer „Wohnungstrenndecke“<br />

ist erreichbar (siehe unten).<br />

Für den baulichen Brandschutz gilt, dass die Feuerwiderstandsdauer<br />

von 30 Minuten (feuerhemmend) durch<br />

Spannweite a<br />

Einfeldträger<br />

a Mitte Auflager bis Mitte Auflager.<br />

b Ein Feld darf auch einen Meter kürzer sein.<br />

die Berechnung des Abbrandes erreichbar ist. Dies ist bis zu der Gebäudeklasse 3 ausreichend (vgl. „Nachweis<br />

feuerhemmend“ auf Seite 30).<br />

Für den Montageablauf ist die fertige Unterseite sehr reizvoll. Auf diese Weise entfallen alle weiteren Baustellenarbeiten<br />

an der Decke. Dies sollte den Baufortschritt enorm beschleunigen.<br />

Die aufgele<strong>im</strong>ten Rippen ergeben eine sehr rationelle statische Stabilität. Der breitere Obergurt verstärkt die Biegefestigkeit<br />

und reduziert die Bauteilhöhe. Die dadurch entstandene breitere Auflagerfläche ist auch für den Fußboden<br />

ein Vorteil.<br />

Eine Übersicht zur Vorbemessung ist aufgrund der hohen Varianz nicht möglich.<br />

Zweifeldträger b<br />

3,5 100 (80) 100 (80)<br />

4,0 120 (100) 120 (80)<br />

4,5 140 (100) 120 (100)<br />

5,0 160 (120) 140 (100)<br />

5,5 200 (140) 160 (100)<br />

6,0 220 (140) 200 (120)<br />

Tab. 3 Dicke von Brettschichtholzelementen (GL 24 h) bei:<br />

- Verkehrslast 1,5 kN/m² (ohne Innenwandzuschlag)<br />

- Zementestrich d = 5 cm, 1,2 kN/m²<br />

- Eigengewicht, sowie eine Unterdecke mit max. 0,2 kN/m²<br />

Werte in (Klammern) ohne Lastfall „Schwingen“<br />

Abb. 9 Mit einer Rippendecke werden die Eigenschaften<br />

einer Holzmassivdecke und die Vorteile<br />

einer Holzbalkenlage verbunden.<br />

13

B. Typen von Konstruktionen<br />

3. Balkenlage und deren Vorfertigung<br />

Leitungsführung<br />

Aus der Anordnung ergibt sich ein vielseitig nutzbarer Deckenhohlraum. Wie bei einer Balkenlage können hier<br />

Installationen eingebracht werden. Bei der dargestellten Rippendecke erfolgt die Montage allerdings etwas ungewöhnlich<br />

von oben. Was aber eher eine Erleichterung ist. Im Zuge der TGA 1 -Planung wird der Rippenverlauf eingeplant,<br />

so dass die Leitungen aus einer Installationswand heraus, parallel zu den Rippen verlaufen können.<br />

Wichtig ist, dass Tragwerksplanung und TGA-Planung in Abst<strong>im</strong>mung durchgeführt werden. Im wesentlichen werden<br />

Lüftungsleitungen und Elektroleitungen horizontal verzogen. Der Hohlraum sollte dafür ausreichen.<br />

Schallschutz<br />

Ähnlich wie schon bei der Holzmassivdecke beschrieben,<br />

kann auch die Rippendecke bezüglich des Schallschutzes<br />

opt<strong>im</strong>iert werden. Die Werte einer<br />

Wohnungstrenndecke sind erreichbar. Eine bedeutende<br />

Rolle spielt dabei die Deckenbeschwerung. Allerdings<br />

ist hier der Einbau sehr viel einfacher als bei den massiven<br />

Elementen. Der verbleibende Hohlraum kann mit<br />

einem beschwerenden Schüttgut gefüllt werden. Die<br />

Schrift [6] des Informationsdienstes Holz definiert das<br />

Material mit einer Rohdichte ab 1500 kg/m³, einer Restfeuchte<br />

von 1,8 % und einem Rieselschutz. In Prüfzeugnissen<br />

ist von einem Flächengewicht zwischen 150 und 200 kg/m² die Rede. Dies entspricht, bei der<br />

genannten Rohdichte, einem Raumvolumen von 100 bis 135 Litern pro Quadratmeter.<br />

Im Zusammenhang mit dem Schallschutz spielt der Estrich eine bedeutende Rolle. Zunächst ist von einem<br />

Zementestrich ab einer Dicke von 50 mm auszugehen. Andere Estrichtypen werden in Prüfzeugnissen eher selten<br />

ausgewiesen. Die Trittschalldämmung ist wie so oft aus Mineralwolle mit der äußerst geringen dynamischen Steifigkeit<br />

s´ 7 MN/m³. Wegen des Zwischenraumes der Rippen wird zusätzlich eine Lastverteilungsplatte erforderlich<br />

(Holzweichfaserplatte WF der Dicke 15 mm und dem Anwendungstyp DES-sg nach DIN 4108-10)<br />

3. Balkenlage und deren Vorfertigung<br />

Abb. 10 Beispielkonstruktion einer Rippendecke. Die<br />

Hohlräume werden für Installationsleitungen verwendet.<br />

Nachdem sich der Holzrahmenbau und die Methoden der Vorfertigung für Wände in den Z<strong>im</strong>mereibetrieben stark<br />

verbreitet haben, sind die Decken ins Visier der Prozessopt<strong>im</strong>ierer gekommen. Antrieb waren zwei Entwicklungen:<br />

1. Die vorelementierten Holzmassivdecken haben den Bauablauf enorm beschleunigt. Die vorgefertigte<br />

Geschossdecke ist wichtig, um ein Gebäude noch schneller „unter Dach“ zu bekommen.<br />

Die Kapazitäten bei den Herstellern von Holzmassivelementen wurden bewusst genutzt, um die Fertigung von<br />

Decken auszulagern. Die Auslastung <strong>im</strong> Z<strong>im</strong>mererhandwerk war in den letzten Jahren konstant hoch.<br />

1 Technische Gebäudeausstattung<br />

14

2. Die Bau-Berufsgenossenschaften haben die Arbeitssicherheit <strong>im</strong> Z<strong>im</strong>mererhandwerk in den Fokus<br />

genommen. Die Unfallhäufigkeit und die Schwere der Unfälle sollte reduziert werden. So hat man die<br />

Absturzhöhe, die ungesichert bleiben darf, auf 2 Meter reduziert. Somit sind bei der manuellen Verlegung von<br />

Balkenlagen an der Baustelle Sicherungsmaßnahmen durchzuführen, denn die Geschossmaße betragen<br />

mehr als 2 Meter.<br />

Beide Entwicklungen haben sich miteinander verstärkt<br />

und zur Kapazitätsausweitung für Deckenelemente aus<br />

Brettschichtholz oder Brettsperrholz geführt.<br />

Es ist einfacher eine Absturzkante an Elementen zu<br />

sichern (Seilsicherung), als eine Absturzfläche<br />

unterhalb einer manuell zu verlegenden Balkenlage<br />

(Sicherung z. B. mit Unterspannnetzen).<br />

Die obigen Aussagen gelten <strong>im</strong> Grunde auch für<br />

Dächer. Allerdings kommen dort wichtige Betrachtungsparameter<br />

hinzu:<br />

- Bei Steildächern dominiert in der Systemauswahl der<br />

kostengünstige Wärmeschutz zwischen den Sparren.<br />

- Bei Flachdächern wird wegen des Feuchteschutzes<br />

die Aufdachdämmung bevorzugt. Dies spricht in vielen<br />

Fällen für die Holzmassivbauweise.<br />

Bild: BuBiZa / DaviD<br />

Abb. 11 Montage einer elementierten Deckenkonstruktion.<br />

Der Monteur ist unter den Aspekten der<br />

Arbeitssicherheit ausgerüstet.<br />

Der enorme Preisanstieg be<strong>im</strong> Rohstoff Holz <strong>im</strong> Jahr 2021 und die danach stark schwankenden Preise haben die<br />

Frage nach Alternativen zu den Holzmassivelementen aufgeworfen. Denn eine Balkenlage einschl. Beplankung<br />

kommt mit weniger als 50 % des Materials einer Holzmassivdecke aus. Hohe Rohstoffpreise schlagen bei einer<br />

Balkenlage weniger durch.<br />

Die Vorfertigung von Balkenlagen<br />

Im Sinne der Arbeitssicherheit und des schnelleren Baufortschrittes ist das Vorelementieren der <strong>Geschossdecken</strong><br />

auch bei Balkenlagen überaus sinnvoll. Allerdings weichen die Produktionsprozesse einer vorgefertigten Balkenlage<br />

sehr stark von denen einer normalen Wand ab. Die Fertigungsvorrichtungen (Elementbautische) aus dem<br />

Holzrahmenbau können nur bedingt für die Vorfertigung von Balkenlagen verwendet werden. Dafür gibt es<br />

Gründe:<br />

• Wandstiele haben einen geringeren Querschnitt und haben eine Länge von weniger als 3 Metern. Balkenlagen<br />

sind oft 240 mm hoch, sind breiter und haben eine Länge von ungefähr 10 Metern.<br />

• Ein Wandelement kann in kompletter Länge und Höhe transportiert werden. Bei Balkenlagen geht das nicht.<br />

15

B. Typen von Konstruktionen<br />

3. Balkenlage und deren Vorfertigung<br />

So haben sich zwei verschiedene Verfahren entwickelt, mit denen eine Vorfertigung von Balkenlagen in einer Z<strong>im</strong>merei<br />

erfolgt (siehe unten). Beide Verfahren verfolgen ähnliche Ziele:<br />

• Der Transport erfolgt liegend, in einem gestapelten Paket. Die Montage kann direkt ab LKW erfolgen, eine<br />

Zwischenlagerung auf der Baustelle wird i. d. R. vermieden. Die Reihenfolge der Beladung wird nach dem<br />

Montageablauf vorgeplant.<br />

• Die Länge der Elemente richtet sich nach der Länge der einzelnen Balken. Dies ist üblicherweise die<br />

Gebäudebreite.<br />

• Die Breite der Elemente richtet sich nach den Transportfahrzeugen. Die Basisbreite oder Rasterbreite beträgt<br />

2,50 Meter, was exakt der üblichen Fahrzeugbreite entspricht. Diese Breite n<strong>im</strong>mt die üblichen Formate der<br />

Holzwerkstoffe auf. Überbreiten bis 3,0 Meter sind ohne größere Schwierigkeiten zu realisieren.<br />

• Die Stöße der Elemente müssen so ausgebildet sein, dass eine statisch wirksame Verbindung möglich ist. Die<br />

Beplankungen greifen dazu z. B. auf das Nachbarelement.<br />

Hintergrund ist, dass die gesamte Deckenkonstruktion vielfach als aussteifende Scheibe auszubilden ist. Dazu<br />

ist ein Nachweis des Tragwerksplaners erforderlich, der von einer Elementierung in Kenntnis zu setzen ist.<br />

Verfahren 1 der Vorfertigung „Großfläche“:<br />

Die gesamte Balkenlage wird in der Werkhalle ausgelegt.<br />

Dabei wird auf die exakte Ausrichtung der Balken<br />

geachtet. Sodann erfolgt die Belegung mit Holzwerkstoffplatten.<br />

Dabei sind die Grundregeln für die Ausbildung<br />

von Deckenbeplankungen zu achten. Das ProfiWissen<br />

<strong>Holzbau</strong> [3] fasst die wichtigsten Regeln aus dem Eurocode<br />

5 <strong>im</strong> Abschnitt C8 zusammen. Nach der Befestigung<br />

der Beplankung werden die Elemente an den<br />

geplanten Trennfugen mit Handkreissägen aufgeschnitten.<br />

Die einzelnen Elemente werden nummeriert und<br />

verladen oder weiterverarbeitet.<br />

Bild: Ing.-Büro Meyer<br />

Abb. 12 Auslegen einer Großfläche nach Verfahren 1.<br />

Der Elementstoß ist zu erkennen.<br />

Verfahren 2 der Vorfertigung „Teilfläche“:<br />

Im Gegensatz zu Verfahren 1 werden hier nur Teilflächen ausgelegt. Die Forderung nach exaktem Auslegen ist<br />

hier umso wichtiger. Mehr noch, erfahrungsgemäß kommt es dazu auf Geradheit und Formstabilität der seitlichen<br />

Elementhölzer an. Jede Krümmung kann zu einem Verlust der Passung an den Elementstößen führen. Bei der<br />

Planung sollten gewisse Toleranzmaße eingeplant werden. Die Größenordnung richtet sich nach der Detailausbildung<br />

und dem Verfahren, sollte aber 10 mm oder mehr betragen.<br />

Für beide Verfahren gilt:<br />

• Eine längere Lagerung der Elemente ist nicht hilfreich. Die Verformung der einzelnen Balken kann zu einem<br />

Verlust der Passung <strong>im</strong> Elementstoß führen.<br />

• Die Elementierung ist einfacher, wenn auf eine unterseitige Bekleidung oder Dämmung des Elementes<br />

verzichtet wird.<br />

16

• Soll Dämmung und Sparschalung bereits in der Werkhalle eingebaut werden, so ist ein zweifaches Wenden<br />

der einzelnen Elemente notwendig. Hierfür sind entsprechende Hebezeuge notwendig.<br />

Der höhere Vorfertigungsgrad macht überwiegend einen zweiten Balken am Stoß notwendig. Die Ausbildung<br />

der Beplankung und Sparschalung erfolgt „Z-artig“, um die einfache Montage und eine kraftschlüssige<br />

Befestigung der Elemente untereinander zu ermöglichen.<br />

• Eine beidseitige Bekleidung der Elemente ist nur möglich, wenn nachträglich keine Lüftungsleitungen und<br />

andere Installationen mit größeren Querschnitten verzogen werden sollen.<br />

Holzbalkendecke Variante Stegträger Variante Rippendecke<br />

lagergängiges Material,<br />

handwerkliche Fertigung<br />

Querschnitt 100 % (192 cm²)<br />

Tab. 4<br />

reduzierter Materialeinsatz; Installationen<br />

können quer verlaufen<br />

Querschnitt ~45 % (~86 cm²)<br />

Holzbalkendecke und weitere Varianten dieser Konstruktionsform.<br />

die kraftschlüssige Verle<strong>im</strong>ung a<br />

reduziert den Balkenquerschnitt<br />

Querschnitt ~70 % (~132 cm²)<br />

a Eine statisch ansetzbare Verle<strong>im</strong>ung setzt besondere betriebliche Bedingungen voraus (in einer normal ausgestatteten<br />

Z<strong>im</strong>merei nicht durchführbar). Diese Variante soll lediglich eine theoretische Variante aufzeigen.<br />

Verkehrslast 2,0 kN/m²<br />

Eigengewicht 1,4 kN/m²<br />

Dicke der Beplankung bei<br />

Balkenabstand<br />

62,5 cm 83,5 cm<br />

OSB/3 (EN 300) 22 mm —<br />

OSB/4 (EN 300) 18 mm 25 mm<br />

Spanplatte P5 (EN 312) 22 mm 32 mm<br />

Spanplatte P7 (EN 312) 22 mm 28 mm<br />

Dielung S10 22,5 mm 22,5 mm<br />

Tab. 5 Tragende Beplankung auf Holzbalkendecken bei Zementestrich d = 5 cm.<br />

17

B. Typen von Konstruktionen<br />

3. Balkenlage und deren Vorfertigung<br />

Einfeldträger „Eft“ und Zweifeldträger b „Zft“ mit der Höhe [mm]<br />

Spannweite a 180 200 220 240 260<br />

3,5 m Eft 146 (105) 107 (85) 81 (–) – –<br />

4,0 m<br />

4,5 m<br />

Eft – (136) 182 (110) 136 (92) 105 (77) –<br />

Zft 174 (124) 128 (100) 96 (83) – –<br />

Eft – – (140) – (116) 169 (97) 132 (83)<br />

Zft – 204 (126) 154 (104) 118 (88) –<br />

Eft – – – (143) – (120) 202 (102)<br />

5,0 m<br />

Zft – – (156) 232 (128) 179 (109) –<br />

Tab. 6 Breite von Bauholz (C24) bezogen auf einen Meter Balkenabstand bei:<br />

- Verkehrslast 2,0 kN/m² (ohne Innenwandzuschlag)<br />

- Zementestrich d = 5 cm, 1,2 kN/m², Eigengewicht und eine Unterdecke mit max. 0,2 kN/m²<br />

Werte in (Klammern) ohne Lastfall „Schwingen“<br />

a Mitte Auflager bis Mitte Auflager.<br />

b Ein Feld darf auch einen Meter kürzer sein.<br />

Rechenhinweis zu Tab. 6:<br />

Die Tabellenwerte sind Zwischenwerte für eine Vorbemessung. Sie beziehen sich auf einen Balkenabstand von<br />

einem Meter. Beispiel mit einer Spannweite 4,5 m, Zweifeltträger „Zft“ incl. Lastfall Schwingen:<br />

- ergibt einen erforderlichen Querschnittbedarf mit der Höhe 240 mm und der Breite 118 mm je Meter (fett markiert)<br />

- Umrechnung auf einen Balkenabstand von 625 mm: 118 x 0,625 = 74 mm<br />

- gewählt 80 x 240 mm mit einem Abstand von 625 mm<br />

Wären Einfeldträger dabei, so würde sich ein erforderlicher Querschnittbedarf mit der Höhe 240 mm und der Breite<br />

169 mm je Meter (fett markiert) ergeben:<br />

- Umrechnung auf einen Balkenabstand von 625 mm: 169 x 0,625 = 106 mm<br />

- gewählt 120 x 240 mm mit einem Abstand von 625 mm<br />

18

4. Holz-Beton-Verbund<br />

Zwei Dinge sprechen für die Konstruktionsform „Holz-Beton-Verbund“. Holz verfügt über eine enorme Zugfestigkeit,<br />

Beton hat die höhere Druckfestigkeit. Bei einem Biegeträger, wie einer Geschossdecke, kann man diese<br />

Eigenschaften ausnutzen. Bei einem Einfeld-Biegeträger besteht unten die Zugzone (Holz) und oben die Druckzone<br />

(Beton). Das Material wird <strong>im</strong> Sinne der höchsten Leistungseigenschaft eingesetzt.<br />

Das zweite Argument ist, dass Beton nur mit einer<br />

Schalung hergestellt werden kann. Im reinen Betonbau,<br />

der an der Baustelle hergestellt wird, muss die Schalung<br />

(oftmals Holz) wieder entfernt werden. So hat sich<br />

eine Verbindungsmitteltechnologie entwickelt, die einen<br />

dauerhaften und schubfesten Verbund zwischen der<br />

Holzschalung und dem Beton ermöglicht. Die Holzschalung<br />

verbleibt allerdings und bildet mit dem Stahlbeton<br />

über die Verbindungsmittel ein Verbundsystem.<br />

Eine tabellarische Vorbemessung ist aufgrund der<br />

hohen Varianz dieser Konstruktionsform, nicht möglich.<br />

Möglich sind alle Formen von Holzdecken in Zusammenhang<br />

mit dem Holz-Beton-Verbundsystem. In allen<br />

Fällen ist eine Schwierigkeit zu lösen: Wie verträgt sich<br />

die Verbindung aus einem Nassbaustoff (Beton) zu<br />

einem trockenen <strong>Holzbau</strong>element. Und so gilt es als<br />

Mindestvoraussetzung nach der Montage der Holzelemente<br />

eine Abdichtung aufzubringen (siehe Abb. 13).<br />

Bild: Eurotec<br />

Abb. 13 Eine Folie oberhalb der Schalung bildet die<br />

Trennlage (Abdichtung) zum Beton. Die speziellen<br />

HBV-Schrauben werden durch die Schalung montiert<br />

Statische Ertüchtigung von Holzdecken <strong>im</strong> Altbau<br />

Holz-Beton-Verbund hat auch in der Altbaumodernisierung ein großes Potenzial. Wird festgestellt, dass eine vorhandene<br />

Balkenlage (siehe Seite 7) nicht ausreichend d<strong>im</strong>ensioniert ist, so kann mit einer nachträglich aufgebrachten<br />

Stahlbetonschicht eine statische Ertüchtigung kostengünstig erreicht werden.<br />

Schallschutz<br />

Die Geschossdecke <strong>im</strong> Holz-Beton-Verbund sind mit heutigem Stand kaum in Bezug auf ihre Schalldämmung zu<br />

prognostizieren. Es gibt nur wenige Wertangaben, zum Beispiel [6]. Der bewährte Stahlbeton ist zwar sehr schwer<br />

und damit zunächst günstig zu bewerten. Allerdings ist er auch sehr steif und damit ungünstig. Der Nachteil der<br />

Steifheit ist erst mit einer höheren Materialdicke ausgeglichen. Als Faustregel kann man sagen, dass das Massegesetz<br />

erst mit einem Eigengewicht von 300 kg/m² durchschlägt. Dies bedeutet, dass die Gesetzmäßigkeiten einer<br />

reinen Betondecke erst oberhalb einer Dicke von 12 cm erreicht wird. Die statisch günstige Konstruktionsform<br />

einer Holz-Beton-Verbunddecke kann leider nicht einfach auf den Schallschutz übertragen werden. In vielen Fällen<br />

gilt, dass ein möglichst dünner Aufbeton realisiert werden soll, um den Lasteneintrag in die Deckenauflager gering<br />

zu halten.<br />

19

C. Schallschutz<br />

4. Holz-Beton-Verbund<br />

Bild: Knauf/Bernd Ducke<br />

C. Schallschutz<br />

Bei <strong>Geschossdecken</strong> ist der Trittschall von besonderer Bedeutung. Der Trittschall ist eine besondere Form des<br />

Körperschalls und entsteht durch das Umhergehen oder auch durch das Verrücken von Möbeln. Die Decke wird<br />

dadurch direkt in Schwingungen versetzt. Die Decke wiederum versetzt dann die Luft des unterhalb liegenden<br />

Raumes in Schwingung. Zusätzlich werden die Schwingungen über die Decke an die Auflager (Wände) weitergeleitet.<br />

Dies wird als Flankenübertragung bezeichnet und hat eine große Bedeutung (siehe Seite 26).<br />

Die schalltechnische Kenngröße einer Deckenkonstruktion ist der bewertete Norm-Trittschallpegel (L n,w ). Er wird<br />

aus Messdaten als Einzahlangabe ermittelt. Doch bei Holzdecken ist dieser Kennwert allein zur Beurteilung von<br />

tatsächlichen Gehgeräuschen ungeeignet. Grund ist, dass bei der Ermittlung des bewerteten Norm-Trittschallpegels<br />

nur der Frequenzbereich von 100 Hz bis 3150 Hz berücksichtigt wird. Der tieffrequente Bereich von 50 Hz bis<br />

100 Hz bleibt bei diesem Verfahren außer Betracht. Im Frequenzbereich unter 100 Hz wird jedoch ein großer<br />

Anteil der Schallenergie be<strong>im</strong> Begehen von Holzdecken übertragen. Und gerade diese tiefen Frequenzen werden<br />

von Nutzern als störend empfunden und als „Dröhnen“ wahrgenommen.<br />

20

Um die Trittschalldämmung von Holzdecken „gehörrichtig“ bewerten zu können, hat der Informationsdienst Holz in<br />

seiner Broschüre [6] ein zusätzliches Kriterium definiert. Durch Berücksichtigung des speziellen Spektrumanpassungswertes<br />

C I,50-2500 wird auch die Schallübertragung bei tiefen Frequenzen in die Prognose einbezogen.<br />

1. Anforderungen und vertragsrechtliche Betrachtung<br />

Was ist ein guter Trittschallschutz bei Holzdecken? Zu Beginn einer Planung sind die Anforderungswerte festzulegen.<br />

Die Mindestanforderungen aus der Schallschutznorm DIN 4109 sind bauordnungsrechtlich <strong>im</strong>mer einzuhalten.<br />

Doch dieses Schallschutzniveau reicht <strong>im</strong> Geschosswohnungsbau meist nicht aus. Der Schallschutz muss<br />

sich an dem Gesamtniveau des Gebäudes orientieren und einem „üblichen“ Qualitäts- und Komfortstandard entsprechen.<br />

Wenn Planende oder ausführende <strong>Holzbau</strong>betriebe <strong>im</strong> Bauvertrag bezüglich des Schallschutzes keine<br />

Vereinbarung treffen, so greifen <strong>im</strong> gehobenen Wohnungsbau dennoch erhöhte Anforderungen. Das öffentliche<br />

Baurecht wird durch das Bauvertragsrecht ergänzt, siehe Tab. 7.<br />

öffentliches Baurecht<br />

Bauvertragsrecht<br />

• DIN 4109 „Schallschutz“ ist in den Verwaltungsvorschriften<br />

Technische Baubest<strong>im</strong>ungen (VV TB) Vereinbarung, was und wie gebaut werden soll<br />

• Die Bauvertragsparteien treffen eine konkrete<br />

der einzelnen Bundesländer eingeführt.<br />

(Beschaffenheitsvereinbarung).<br />

• Um ein Bauvorhaben umsetzen zu können, sind • Dabei wird regelmäßig stillschweigend mit<br />

die Anforderungen der Norm einzuhalten.<br />

vereinbart, dass der Schallschutz üblichen<br />

• Die bauaufsichtliche Einführung der DIN 4109 hat Qualitäts- und Komfortstandard genügen muss.<br />

jedoch vertragsrechtlich keine Bedeutung. • Dies gilt nach Auffassung des BGH sowohl für<br />

Neubauten als auch für umfassende Gebäudesanierungen.<br />

Es gilt DIN 4109-1 mit den Mindestanforderungen. Zusätzlich gelten die vereinbarten Zielwerte <strong>im</strong><br />

Schallschutz.<br />

Tab. 7 Unterschiede der Rechtsarten be<strong>im</strong> Schallschutz.<br />

Allerdings ist ein erhöhter Schallschutz in der Rechtsprechung noch nicht genau definiert. Daher sollte <strong>im</strong> Bauvertrag<br />

der Schallschutz sowohl quantitativ (dB-Werte) als auch qualitativ (verbale Beschreibung) für den Laien verständlich<br />

dargestellt werden. Die drei Schallschutzniveaus, die vom Informationsdienst Holz [6] definiert sind,<br />

bieten eine gute Hilfestellung. Für Wohnungstrenndecken ist das Schallschutzniveau „BASIS+“ anzustreben. Dies<br />

entspricht einem mittlerem Standard mit folgenden Festlegungen:<br />

• bewerteter Norm-Trittschallpegel am Bau (einschl. Flanken) von L‘ n,w 50 dB<br />

• Kriterium für tiefe Frequenzen mit L n,w + C I,50-2500 50 dB<br />

• Gehgeräusche sind nicht mehr störend (verbale Beschreibung)<br />

Im <strong>Holzbau</strong> wurden in den letzten Jahren die Konstruktionen bezüglich des Schallschutzes opt<strong>im</strong>iert. Sie halten<br />

nicht nur den Basiswert von L´n,w (bewerteter Norm-Trittschallpegel) von 50 dB ein, sondern berücksichtigen auch<br />

die tiefen Frequenzen, die z. B. bei Gehgeräuschen entstehen.<br />

21

C. Schallschutz<br />

2. Hintergrund Leichtbau<br />

2. Hintergrund Leichtbau<br />

Bei einschaligen Bauteilen kann die Schalldämmung durch die Erhöhung der flächenbezogenen Masse verbessert<br />

werden. Dabei gilt: Je höher die flächenbezogene Masse ist, desto weniger wird das Bauteil durch Schallwellen<br />

angeregt (Bergersches Massengesetz). Im <strong>Holzbau</strong> wird jedoch eher die Methode der „geringen Gewichte“ verfolgt.<br />

Höhere Schalldämm-Maße lassen sich bei geringer Masse mit mehrschaligen Aufbauten erreichen. Das<br />

schalltechnische Verhalten lässt sich mit dem Masse-Feder-Masse Prinzip beschreiben. Die Massen des Systems<br />

sind hierbei über eine Feder gekoppelt. Wird nun eine Seite zur Schwingung angeregt, gibt sie die Schwingungen<br />

gemindert durch die Feder an die andere Seite weiter, wo wiederum Schallenergie abgestrahlt wird.<br />

Holzmassivdecken haben zwar eine höhere Masse als Holzbalkendecken. Dennoch sind sie bezüglich des Schallschutzes<br />

als Leichtbauweise anzusehen. Zum Vergleich:<br />

• Eine Stahlbetondecke mit einer Dicke von 18 cm und einer Rohdichte von 2400 kg/m³ hat eine<br />

flächenbezogene Masse von m‘ = 0,22 m x 2400 kg/m³ = 432 kg/m².<br />

• Eine Brettsperrholzdecke mit einer Dicke von 16 cm und einer Rohdichte von 400 kg/m³ hat eine<br />

flächenbezogene Masse von m‘ = 0,16 m x 400 kg/m³ = 64 kg/m².<br />

In diesem Beispiel hat die Stahlbetondecke mehr als die 6-fache Masse der Holzmassivdecke. Man kann davon<br />

ausgehen, dass ein Deckeneigengewicht ab 300 kg/m² dem Massengesetz folgt.<br />

Holzbalkendecken und Holzmassivdecken verhalten sich schalltechnisch ganz unterschiedlich. Daher sind<br />

Verbesserungsmaßnahmen ebenfalls unterschiedlich wirksam.<br />

3. Masse-Feder-Masse Systeme - Estrich und Unterdecke<br />

Gerade der mehrschalige Aufbau von Holzdecken bietet einige Stellschrauben zur Opt<strong>im</strong>ierung des Trittschallschutzes.<br />

Dazu wird der Einfluss der einzelnen Bauteilschichten <strong>im</strong> Folgenden weiter betrachtet. Für den Schallschutz<br />

ist die Ausführung des Estrichs von entscheidender Bedeutung. Dies gilt für alle Deckenarten. Der Estrich<br />

kann erheblich zum Schallschutz beitragen. Dabei gilt, je höher die Masse, desto träger wird die Körperschallanregung<br />

sein. Günstig wirkt sich ein schwerer Estrich auf weicher Trittschalldämmung aus. In vielen Prüfzeugnissen<br />

wird bei Zementestrich von einer Dicke ab 50 mm und einem Flächengewicht von mindestens 120 kg/m² ausgegangen.<br />

Vorsicht: Wenn die Rohdichte des Zementestrichs 2000 kg/m³ beträgt, dann genügt 50 mm nicht. Der<br />

Estrich müsste dann mit einer Dicke von 60 mm ausgeführt werden.<br />

Ein schw<strong>im</strong>mender Estrich bildet zusammen mit der Decke ein Masse-Feder-Masse System. Dabei sind die beiden<br />

Schalen mit den flächenbezogenen Massen m‘ 1 (Estrich) und m‘ 2 (Holzdecke) über eine Feder (Trittschalldämmung)<br />

miteinander gekoppelt. Das Federungsvermögen wird durch die dynamische Steifigkeit s‘ beschrieben,<br />

siehe auch Seite 33.<br />

In der Tab. 8 ist das Masse-Feder-Masse System bei Holzbalkendecken und Holzmassivdecken gegenübergestellt.<br />

22

Holzbalkendecke<br />

Holzmassivdecke<br />

m' Estrich<br />

s' Trittschalldämmung<br />

m' Estrich<br />

s' Trittschalldämmung<br />

m' Massivholzelement<br />

Der schwere Estrich wird durch eine weichfedernde<br />

Zwischenschicht von der Rohdecke entkoppelt.<br />

Zusätzlich zum schw<strong>im</strong>menden Zementestrich wird<br />

unterseitig eine federnde Unterdecke angeordnet.<br />

Tab. 8<br />

sollen.<br />

Das Masse-Feder-Masse System kann durch eine<br />

elastisch gebundene Deckenbeschwerung verstärkt<br />

werden.<br />

Lösungsansätze für Holzdecken, die das Schallschutzniveau einer Wohnungstrenndecke erreichen<br />

Abb. 14 Um die Funktion des Masse-Feder-<br />

Masse Systems bei Holzmassivdecken zu<br />

gewährleisten, haben sich elastisch gebundene<br />

Schüttungen als gut geeignet erwiesen.<br />

Bild: Gehrmann <strong>Holzbau</strong> GmbH<br />

Unterdecken<br />

Wirkungsvoll sind Unterdecken, die einen großen Abstand haben. Eine abgehängte Unterdecke bildet – zusätzlich<br />

zum Estrich auf Trittschalldämmung – ein weiteres Masse-Feder-Masse System. Dabei wirkt die Luftschicht <strong>im</strong><br />

Hohlraum der abgehängten Decke zusammen mit den Abhängern als Feder. Die Auswirkungen auf den Trittschall<br />

sind bei Holzbalkendecken und Holzmassivdecken sehr unterschiedlich, siehe Tab. 9. In den Prinzipskizzen dargestellt<br />

sind die Federelemente zwischen den Schalen.<br />

Unterdecken aus mehreren dünnen Bekleidungslagen sind ideal, um die Biegesteifigkeit möglichst gering zu<br />

halten und gleichzeitig eine hohe Masse zu erzeugen.<br />

23

C. Schallschutz<br />

4. Opt<strong>im</strong>ierte Holzdecken<br />

Holzbalkendecke<br />

Holzmassivdecke<br />

s' Luft<br />

m' Massivholzelement<br />

s' Unterdecke<br />

m' Unterdecke<br />

s' Unterdecke<br />

m' Unterdecke<br />

> 180 mm<br />

Der Hohlraum zwischen den Balken gewährleistet<br />

einen ausreichenden Abstand der Unterdecke. Die<br />

Abhänger wirken zusammen mit der Luftschicht als<br />

Feder. Opt<strong>im</strong>ierte Abhänger mit Elastomer dämpfen<br />

die Schallenergie und werden auf das Eigengewicht<br />

der Bekleidung abgest<strong>im</strong>mt (Lastaufnahme pro<br />

Abhänger) .<br />

Tab. 9<br />

Auswirkung einer Unterdecke bei Holzbalken- und Holzmassivdecke.<br />

Holzbalkendecken, die mit einer gut entkoppelten Unterdecke (opt<strong>im</strong>ierte Abhänger) ausgeführt werden, erreichen<br />

einen guten Trittschallschutz auch ohne Rohdeckenbeschwerung. Bei Holzmassivdecken kann die Unterdecke<br />

entfallen. Stattdessen wird eine Opt<strong>im</strong>ierung durch eine Rohdeckenbeschwerung mit einer flächenbezogenen<br />

Masse ab 90 kg/m² erzielt. Ist aus Gründen der Installationsführung eine abgehängte Unterdecke vorgesehen , so<br />

sollte eine Abhängehöhe von mehr als 180 mm geplant werden.<br />

4. Opt<strong>im</strong>ierte Holzdecken<br />

m' Unterdecke<br />

Die eingeschlossene Luftschicht zwischen dem<br />

schallharten flächigen Deckenelement und der<br />

Unterdecke wirkt als Feder. Ist die Abhängehöhe<br />

zu gering, so verschlechtert sich der Schallschutz<br />

gerade für die tiefen Frequenzen erheblich.<br />

Erst durch eine Abhängehöhe ab 180 mm und eine<br />

Hohlraumdämpfung kann der Nachteil bei den tiefen<br />

Frequenzen ausgeglichen werden.<br />

Forschungsvorhaben mit umfangreichen Messdaten zeigen, dass Deckenkonstruktionen in <strong>Holzbau</strong>weise einen<br />

sehr guten Trittschallschutz erreichen. Dazu muss weder ein <strong>im</strong>menser Aufwand betrieben werden, noch sind die<br />

Kosten unverhältmäßig hoch.<br />

Opt<strong>im</strong>ierte Holzbalkendecken<br />

Eine schallschutztechnisch opt<strong>im</strong>ierte Holzbalkendecke zeigt eine solide Leistungsfähigkeit. Notwendig ist lediglich<br />

eine Unterdecke, die durch opt<strong>im</strong>ierte Abhänger (mit Elastomer) entkoppelt ist. Folgender Aufbau ist geeignet:<br />

• Zementestrich, mit einer Dicke von mind. 50 mm und einem Mindestgewicht von 120 kg/ m²,<br />

Optional mit Fußbodenheizung.<br />

• Trittschalldämmung aus Mineralfaser mit einer dynamischen Steifigkeit von ca. 8 MN/m³,<br />

Randdämmstreifen ebenfalls aus Mineralfaser.<br />

24

• Hohlraumdämpfung, entweder Hohlraum fast vollständig ausgefüllt oder<br />

eine Lage Dämmstoff an den Flanken der Balken hochgezogen.<br />

• Unterdecke aus zwei Lagen Gipskartonfeuerschutz- oder Gipsfaserplatten,<br />

Unterkonstruktion mit Lattung oder CD-Profilen, Einsatz von opt<strong>im</strong>ierten Abhängern.<br />

Bei einer Holzbalkendecke kann auf eine<br />

zusätzliche Rohdeckenbeschwerung verzichtet werden.<br />

Abb. 15 Durch den Einsatz von opt<strong>im</strong>ierten Abhängern<br />

kann bei „modernen“ Holzbalkendecken das Schallschutzniveau<br />

von Betondecken erreicht oder sogar<br />

übertroffen werden.<br />

Bild<br />

Vorsicht Federschiene: Auch wenn die Konstruktion mit einer durch traditionelle Federschienen entkoppelten zweilagigen<br />

Unterdecke ausgeführt wird, kann be<strong>im</strong> Trittschallschutz bestenfalls die Mindestanforderung erfüllt werden.<br />

Denn Federschienen haben trotz der Namensgebung keine gute Federwirkung. Hinzu kommt häufig eine<br />

falsche Montage. Die Befestigungsschrauben werden fest angezogen und anschließend nicht mehr zurückgedreht.<br />

Somit kann die Federschiene nicht frei an den Schrauben hängen.<br />

Opt<strong>im</strong>ierte Holzmassivdecken<br />

Auch die Decken in der Holzmassivbauart stehen den<br />

Betondecken nicht nach. Folgender Aufbau hat sich<br />

bewährt:<br />

• Zementestrich, mit einer Dicke von mind. 50 mm<br />

und einem Mindestgewicht von 120 kg/ m²,<br />

Optional mit Fußbodenheizung.<br />

• Trittschalldämmung aus Mineralfaser mit einer<br />

dynamischen Steifigkeit von ca. 7 MN/m³,<br />

Randdämmstreifen ebenfalls aus Mineralfaser.<br />

• Deckenbeschwerung aus elastisch gebundenem<br />

Splitt mit einem Flächengewicht von 90 bis 120 kg/m².<br />

Diese Ebene darf für Installationsleitungen<br />

verwendet werden.<br />

• Holzmassivdecke in der statisch erforderlichen<br />

Dicke. Die Unterseite darf sichtbar bleiben.<br />

Abb. 16 Die Rohdeckenbeschwerung ab 90 kg/m² ist<br />

die entscheidende Stellschraube zur Opt<strong>im</strong>ierung von<br />

Holzmassivdecken.<br />

25

C. Schallschutz<br />

5. Ausbildung der Auflager (Flankenübertragung)<br />

5. Ausbildung der Auflager (Flankenübertragung)<br />

Die Übertragung des Trittschalls erfolgt nicht nur direkt über das Trennbauteil Decke, sondern auch über deren<br />

Auflager, den Wänden. Erst wenn diese Schallnebenwege betrachtet werden, kann eine Prognose über den Trittschallschutz<br />

von Decken erstellt werden. Mit zunehmender Qualität der Decke spielt die Flankenübertragung eine<br />

<strong>im</strong>mer größere Rolle. Je besser die Deckenkonstruktion, desto wichtiger werden die Nebenwege über die Deckenauflager.<br />

Einflussfaktoren auf die Flankenübertragung sind:<br />

• Ankopplung der Decke an die Wände (Deckenauflager)<br />

• Ausführung der flankierenden Wand (Holztafelbau- oder Massivholzwand)<br />

• Art der Wandbeplankung<br />

• zusätzliche Vorsatzschalen (Installationsebenen)<br />

• Ausführung des Estrichaufbaus und des Randanschlusses<br />

Insgesamt werden drei Schallübertragungswege berücksichtigt (Tab. 10). Zwei davon über die Flanken (Auflager):<br />

1. über die tragende Decke in das Wandauflager (Df)<br />

2. aus dem Estrich über den Randdämmstreifen in die Wand (DFf)<br />

Für die Bewertung einer Decke in der Einbausituation ist eine reine Betrachtung des Bauteils (Norm-Trittschallpegel<br />

ohne Flanken, L n,w ) nicht ausreichend. So wird der Trittschallpegel "<strong>im</strong> eingebauten Zustand" einschließlich der<br />

Flanken (L' n,w ) durch Addition von Korrekturwerten gebildet (Prognose). Für die Nachweisführung wird noch ein<br />

Aufschlag für die Prognoseunsicherheit von u prog = 3 dB auf den errechneten Wert vorgenommen und mit dem<br />

zulässigen Wert abgeglichen.<br />

L' n,w =L n,w + K 1 + K 2<br />

L' n,w + u prog zul. L' n,w<br />

Der prognostizierte Schalldämmwert könnte später mit einem Messwert am Bauvorhaben abgeglichen werden.<br />

Vorsatzschalen<br />

Vorsatzschalen werden in der Funktion als Installationsebene oftmals an<br />

den Außenwänden angeordnet. Das bedeutet, dass bei einem Raum in<br />

Ecklage in der Regel zwei Vorsatzschalen ausgeführt werden. Bei den<br />

anderen beiden Nebenwegen (i. d. R. Innenwände) fehlen die Vorsatzschalen.<br />

Weil die Flanken unterschiedlich sind, bleibt der positive Einfluss<br />

von Vorsatzschalen eher gering. Bei den Holzbalkendecken mit<br />

Zementestrich kann hierdurch eine Verbesserung des Schallschutzniveaus<br />

um ca. 1 dB erzielt werden.<br />

Vorsatzschale<br />

Außenwand<br />

Vorsatzschale<br />

Außenwand<br />

26

D<br />

D<br />

D<br />

d<br />

f<br />

F<br />

f<br />

Direkte Trittschallübertragung<br />

über die Trenndecke – Dd.<br />

Die kennzeichnende Größe ist der<br />

Norm-Trittschallpegel L n,w .<br />

Flankierende Trittschallübertragung<br />

über die tragende<br />

Deckenkonstruktion und der<br />

darunterliegenden Wand – Df.<br />

Die kennzeichnende Größe ist der<br />

Korrektursummand K 1 .<br />

Tab. 10 Schallübertragungswege bei Decken <strong>im</strong> <strong>Holzbau</strong>.<br />

Flankierende Trittschallübertragung<br />

über den Estrich-<br />

Randverbund und der<br />

darunterliegenden Wand – DFf.<br />

Die kennzeichnende Größe ist der<br />

Korrektursummand K 2 .<br />

Die Anbindung der Holzdecke an die Außenwände ist ein wichtiger Aspekt, um denTrittschallschutz beurteilen zu<br />

können. Bei der Plattform-Bauweise binden die Decken in die Außenwände ein (Abb. 17). Werden Wände z. B. an<br />

Giebeln an der Decke vorbeigeführt, so sind die Wandelemente nicht vollständig durch die Decke unterbrochen.<br />

Hier empfiehlt sich das Anordnen einer Vorsatzschale (Installationsebene). Bei zwischenliegenden Decken ist<br />

jedoch derzeit eine Schallschutzprognose nicht möglich. Gemäß DIN 4109 „Schallschutz“ gilt der Nachweis für<br />

den Trittschallschutz nur für die Plattform-Bauweise.<br />

Abb. 17 Bei der Plattform-Bauweise werden die flankierenden<br />

Wände vollständig durch die Holzdecke unterbrochen.<br />

Das Gebäude wird geschossweise errichtet. Durch das<br />

„Aufeinanderstapeln“ von Wand- und Deckenelementen entsteht<br />

eine sehr gute Trennung der Schallnebenwege.<br />

<br />

<br />

<br />

27

C. Schallschutz<br />

6. Konstruktionsbeispiele<br />

6. Konstruktionsbeispiele<br />

In den folgenden Tabellen sind Holzdecken aufgeführt, die mit Holztafelbauwänden als flankierende Bauteile ein<br />

gutes Schallschutzniveau erreichen. Dies gilt bei einer üblichen Wandbeplankung aus OSB- und Gipsplatten oder<br />

alternativ mit einer Lage Gipsfaserplatten, Quelle [6]. Die Prognoseunsicherheit u prog = 3 dB für den Trittschall ist<br />

bereits berücksichtigt.<br />

Holzbalkendecken<br />

Ein gutes Schallschutzniveau erreichen Holzbalkendecken mit opt<strong>im</strong>ierten Abhängern auch ohne Beschwerung.<br />

Holzbalkendecken mit<br />

entkoppelter Unterdecke<br />

Schichtaufbau<br />

Kennwerte<br />

Bauteil<br />

Prognose<br />

Schallschutzniveau<br />

• 50 mm ZE<br />

• 30 mm TS-Dämmung,<br />

L n,w 42 dB L‘ n,w 53 dB<br />

s‘ 8 MN/m³<br />

• Knauf VF-Abhänger,<br />

C I,50-2500 = 7 dB L n,w + C I,50-2500 = 49 dB<br />

Unterdecke 2-lagig a<br />

• 50 mm ZE<br />

• 30 mm TS-Dämmung,<br />

s‘ 8 MN/m³<br />

L n,w 37 dB L‘ n,w 48 dB<br />

• Regufoam Abhänger C I,50-2500 = 12 dB L n,w + C I,50-2500 = 49 dB<br />

QH.F 220 plus,<br />

Unterdecke 2-lagig b<br />

• 50 mm ZE<br />

• 30 mm TS-Dämmung,<br />

s‘ 30 MN/m³<br />

L n,w 32 dB L‘ n,w 48 dB<br />

• 90 kg/m² Schüttung C I,50-2500 = 14 dB L n,w + C I,50-2500 = 46 dB<br />

• Direktschwingabhänger,<br />

Unterdecke 2-lagig b<br />

• 22 mm TE<br />

• 30 mm TS-Dämmung,<br />

s‘ 30 MN/m³<br />

L n,w 34 dB L‘ n,w 45 dB<br />

• 90 kg/m² Schüttung C I,50-2500 = 16 dB L n,w + C I,50-2500 = 50 dB<br />

• Direktschwingabhänger,<br />

Unterdecke 2-lagig b<br />

Tab. 11 Konstruktionsbeispiele für Holzbalkendecken und Holztafelbauwände mit Beplankung aus Holzwerkstoffund<br />

Gipsplatten.<br />

a Unterkonstruktion aus Holzlattung, Unterdecke aus 2 x 18 mm GKF.<br />

b Unterkonstruktion aus CD-Profilen, Unterdecke aus 2 x 12,5 mm GKF.<br />

28

Eine Beschwerung von Holzbalkendecken ist jedoch erforderlich, wenn<br />

• Direktschwingabhänger verwendet werden<br />

• Trockenestrich statt Zementestrich eingebaut wird<br />

Holzmassivdecken<br />

Der Vergleich der Konstruktionsbeispiele in Tab. 12 zeigen deutlich, wie sich der Norm-Trittschallpegel L n,w durch<br />

eine Unterdecke zwar deutlich reduziert, gleichzeitig aber eine wesentliche Verschlechterung des Schallschutzes<br />

bei den tiefen Frequenzen auftritt.<br />

Bei der Holzmassivdecke ohne Unterdecke kann durch eine schwerere Schüttung mit mindestens 150 kg/m² sogar<br />

das Schallschutzniveau „Komfort“ erreicht werden, Quelle [6].<br />

Holzmassivdecken a<br />

Schichtaufbau<br />

Kennwerte<br />

Bauteil<br />

Prognose<br />

Schallschutznivaeu<br />

• 50 mm ZE<br />

• 40 mm TS-Dämmung,<br />

s‘ 7 MN/m³<br />

• 90 kg/m² Schüttung<br />

L n,w 40 dB<br />

C I,50-2500 = 8 dB<br />

L‘ n,w 48 dB<br />

L n,w + C I,50-2500 = 48 dB<br />

• 50 mm ZE<br />

• 40 mm TS-Dämmung,<br />

s‘ 7 MN/m³<br />

• 150 kg/m² Schüttung<br />

L n,w 38 dB<br />

C I,50-2500 = 4 dB<br />

L‘ n,w 46 dB<br />

L n,w + C I,50-2500 = 42 dB<br />

• 50 mm ZE<br />

• 30 mm TS-Dämmung,<br />

s‘ 8 MN/m³<br />

• 90 kg/m² Schüttung<br />

• Direktschwingabhänger,<br />

L n,w 23 dB<br />

C I,50-2500 = 26 dB<br />

L‘ n,w 46 dB<br />

L n,w + C I,50-2500 = 49 dB<br />

h = 180 mm,<br />

120 mm Hohlraumdämpfung<br />

Tab. 12 Konstruktionsbeispiele für Holzmassivdecken und Holztafelbauwände mit Beplankung aus Holzwerkstoffund<br />

Gipsplatten.<br />

a Holzmassivdecke mit einer Dicke von mindestens 140 mm und einer Masse m‘ von mindestens 36 kg/m².<br />

29

C. Schallschutz<br />

7. Nachweis feuerhemmend<br />

7. Nachweis feuerhemmend<br />

Bis zur Gebäudeklasse 3 gilt die feuerhemmende Bauweise mit einer Feuerwiderstandsdauer von 30 Minuten.<br />

Bei Holzbalkendecken ist eine Bauteilklassifizierung F 30-B nach DIN 4102-4 bei folgender Ausführung möglich:<br />

• Zementestrich, d 20 mm<br />

• Trittschalldämmung aus Mineralwolle, d 15 mm, 30 kg/m³<br />

• tragende und aussteifende Deckenbeplankung aus Holzwerkstoffplatten, z. B. OSB, d 13 mm, 600 kg/m³<br />

• Deckenbalken, b 40 mm<br />

• Hohlraumdämmung aus Mineralwolle, d 60 mm, 30 kg/m³<br />

• Bekleidung aus Feuerschutzplatten GKF, d 12,5 mm, mit Unterkonstruktion e 500 mm<br />

Wird eine durch Federschienen oder Abhänger entkoppelte Bekleidung ausgeführt, so ist ein Prüfzeugnis für die<br />

Verwendung in einer feuerhemmenden Konstruktion bei den Herstellern anzufordern. Alle Konstruktionen der Tab.<br />

11 können auf die Anforderung „feuerhemmend“ opt<strong>im</strong>iert werden.<br />

Auch bei sichtbar bleibenden Holzmassivdecken ist eine Bauteilklassifizierung F 30 ohne weiteres möglich. Die<br />

schöne Untersicht der Decke kann erhalten bleiben. Hintergrund: Das Holz schützt sich <strong>im</strong> Brandfall selbst und bildet<br />

eine Verkohlungsschicht, Tab. 13 rechte Spalte. Für 30 Minuten sind ca. 20 mm zu kalkulieren. Allerdings fallen<br />

bei einem genaueren statischen Nachweis nach Eurocode 5 [2] die D<strong>im</strong>ensionen kaum dicker aus. Grundlage ist<br />

dann die sogenannte „Heißbemessung“, bei der der ungünstige Lastfall „Schwingen“ nicht berücksichtigt werden<br />

muss (vergleiche Tabelle 3 auf Seite 13). Zusätzlich wird berücksichtigt, dass <strong>im</strong> direkten Übergangsbereich zur<br />

Verkohlungsschicht nicht mehr die volle Festigkeit vorhanden ist. Im vereinfachten Verfahren wird daher die<br />

Abbrandtiefe um weitere 7 mm erhöht (Nachweis der Tragfähigkeit mit reduziertem Querschnitt).<br />

Holzbalkendecke (Klassifizierung DIN 4102-4)<br />

sichtbar bleibende Holzmassivdecke<br />

(„Heißbemessung nach Eurocode 5“)<br />

Praktische Ausführung einer Holzbalkendecke mit<br />

brandschutztechnisch notwendiger Dämmschicht aus<br />

Mineralwolle und unterseitiger Bekleidung mit<br />

Gipskarton-Feuerschutzplatten.<br />

In der Zeichnung angedeutet ist die unterseitige<br />

Verkohlungsschicht <strong>im</strong> Brandfall. Der verbleibende<br />

Holzquerschnitt wird auf eine ausreichende<br />

Tragfähigkeit nachgewiesen.<br />

Tab. 13 Lösungsansätze für Holzdecken, die die Bauteilklassifizierung F 30 erreichen sollen.<br />

30

Bild: James Hardie Europe<br />

D. Estriche<br />

1. Installationen und Fußbodenheizung<br />

Auf oder innerhalb von <strong>Geschossdecken</strong> müssen viele Installationsleitungen untergebracht werden. Ungeplant<br />

führt dies oftmals zu einem drastischen Qualitätsverlust be<strong>im</strong> Schallschutz. Werden Installationen wie Heizungsrohre<br />

und auch Elektroleitungen auf der Rohdecke verlegt, so können bei schw<strong>im</strong>menden Estrichen statische und<br />

bauakustische Probleme auftreten. Punktlasten, die über Leitungstrassen auftreten, sind für den Estrich besonders<br />

kritisch. Der Estrich als lastverteilende Platte muss diese Bereiche schadensfrei überbrücken können. Daher<br />

gibt es Empfehlungen für max<strong>im</strong>ale Trassenbreiten in Abhängigkeit von der Dicke des Zementestrichs: ca. 15 cm<br />

bei 5 cm Estrichdicke und ca. 20 cm bei 6 cm Estrichdicke.<br />

Eine Schüttung, die als Beschwerung eingesetzt wird, kann als Installationsebene dienen. Dabei muss die Schüttung<br />

mindestens bis zur Oberkante der Installationsbefestigung reichen. Dazu können Mindestüberdeckungen<br />

erforderlich werden (siehe Herstellerangaben).<br />

31

D. Estriche<br />

1. Installationen und Fußbodenheizung<br />

Keinesfalls dürfen die Rohrleitungen in die Trittschalldämmung<br />

hineinragen. Ansonsten können linienförmige<br />

Schallbrücken entstehen, so dass der Zielwert<br />

be<strong>im</strong> Trittschallschutz nicht mehr erreicht werden kann.<br />

Auch aus Revisionsgründen sollte überlegt werden, Leitungen<br />

nicht <strong>im</strong> Fußbodenaufbau zu verlegen. Alternativ<br />

können Installationen, insbesondere größere<br />

Querschnitte, in den Hohlräumen von Balkenlagen bzw.<br />

in abgehängten Decken untergebracht werden, siehe<br />

Abb. 18.<br />

Bei Holzmassivdecken kann die sichtbare Verlegung<br />

von Lüftungsleitungen auch eine interessante Gestaltungsoption<br />

sein.<br />

Bild: Steico SE<br />

Abb. 18 Balkenlagen sind Installationsraum. Bei<br />

Stegträgern sind Durchbrüche <strong>im</strong> Steg in best<strong>im</strong>mter<br />

Größenordnung möglich. So können Installationen<br />

auch quer zu den Trägern geführt werden.<br />

Fußbodenheizungen<br />

Bei Heizestrichen werden zwei Bauarten unterschieden, die sich durch die Lage der Heizrohre unterscheiden<br />

(siehe Abb. 19). Bei Nassestrich (z. B. Zement, Anhydrit) werden die Heizrohre in den flüssig eingebrachten<br />

Estrich eingebettet (Bauart A). Die Verlegung der Heizrohre erfolgt häufig in Noppenmatten. Alternativ können die<br />

Heizrohre mittels Klammern auf Dämmplatten befestigt werden. Als Verlegehilfe dient eine Trennlage mit Rastermarkierungen.<br />

Bei Bauart A ist die Estrichnenndicke um den Außendurchmesser des Heizrohres zu erhöhen. Die<br />

Überdeckung der Heizungsrohre muss bei Zementestrich der Biegezugfestigkeitsklasse F4 (4 N/mm² für Wohnräume)<br />