Rauchgasreinigung - Axpo-Holz

Rauchgasreinigung - Axpo-Holz

Rauchgasreinigung - Axpo-Holz

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>Rauchgasreinigung</strong><br />

Je mehr die Schädigung der Atmosphäre und die Bedrohung des Klimas in den Medien an<br />

Priorität gewinnen, desto höhere Ansprüche werden von der Bevölkerung an die Reinheit der<br />

aus einem <strong>Holz</strong>kraftwerk austretenden Abgase gestellt. Von den Lufthygieneämtern werden<br />

teilweise Grenzwerte verordnet, die weit über die bereits hohen Anforderungen der<br />

bestehenden Gesetzgebung zur Luftreinhaltung hinausgehen. Beispielsweise werden für neu<br />

errichtete <strong>Holz</strong>kraftwerke NOX–Grenzwerte von 100 bis 80 mg/m 3 verordnet, obwohl der<br />

aktuell gültige Grenzwert der Luftreinhalte-Verordnung bei 150 mg/Nm 3 liegt. Eine ähnliche<br />

Praxis wird auch bei den Staubemissionen verfolgt, wo der gültige Grenzwert von 10 mg/m 3<br />

bis auf 2 bis 5 mg/Nm 3 reduziert wird.<br />

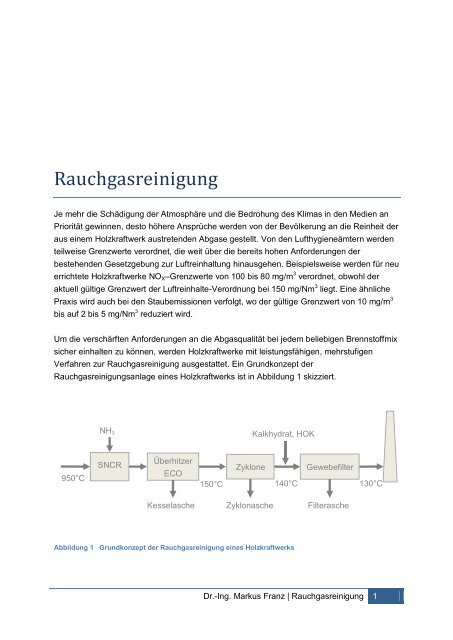

Um die verschärften Anforderungen an die Abgasqualität bei jedem beliebigen Brennstoffmix<br />

sicher einhalten zu können, werden <strong>Holz</strong>kraftwerke mit leistungsfähigen, mehrstufigen<br />

Verfahren zur <strong>Rauchgasreinigung</strong> ausgestattet. Ein Grundkonzept der<br />

<strong>Rauchgasreinigung</strong>sanlage eines <strong>Holz</strong>kraftwerks ist in Abbildung 1 skizziert.<br />

950°C<br />

NH3 Kalkhydrat, HOK<br />

SNCR<br />

Überhitzer<br />

ECO<br />

150°C 140°C<br />

130°C<br />

Abbildung 1 Grundkonzept der <strong>Rauchgasreinigung</strong> eines <strong>Holz</strong>kraftwerks<br />

Zyklone Gewebefilter<br />

Kesselasche Zyklonasche Filterasche<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 1

Rohgaszusammensetzung<br />

Zur Stickoxidminderung ist das SNCR-Verfahren (Selective Non-Catalytic Reduction) Stand<br />

der Technik. Bei diesem Verfahren wird entweder Ammoniakwasser oder eine<br />

Harnstofflösung in den heissen Abgasstrom eingedüst. In einem Temperaturfenster<br />

zwischen 900 bis 950°C wirken diese Reagenzien als starke Reduktionsmittel und führen<br />

einen selektiven NO-Abbau bis zum Stickstoff herbei. Mit SNCR können NOX-<br />

Minderungsraten zwischen 60 und 80% erreicht werden.<br />

Das Rohgas einer Kraftwerksfeuerung hat einen Staubgehalt zwischen 2'000 und 8'000<br />

mg/m 3 . Um im Schornstein Emissionsgrenzwerte unter 10 mg/m 3 einhalten zu können,<br />

werden zur Vorabscheidung der groben Staubpartikel Zyklonanlagen eingesetzt, mit denen<br />

der Staubgehalt bis auf Werte zwischen 100 und 150 mg/m 3 reduziert werden kann. In einem<br />

nachgeschalteten Gewebefilter findet dann die Abscheidung des Feinstaubs bis auf<br />

Reingasstaubgehalte von 1 mg/m 3 statt.<br />

Das Gewebefilter ist die zentrale Komponente der <strong>Rauchgasreinigung</strong>, denn neben der<br />

Staubabscheidung dient es zugleich als Reaktor des Trockensorptionsverfahrens, mit dem<br />

sich die Emissionen an Halogenwasserstoffen, Schwermetallen und Dioxinen weit unter die<br />

bestehenden Grenzwerte vermindern lassen. Diese Schadstoffe, die insbesondere bei der<br />

Altholzverbrennung relevant sind, lassen sich durch physikalische Adsorption oder durch<br />

chemische Reaktion an Sorbentien (Kalkhydrat und Aktivkohle) binden, die dem<br />

Rauchgasstrom vor dem Gewebefilter zugegeben werden.<br />

Im Schema der Abbildung 1 sind auch die Stellen gekennzeichnet, an denen Reststoffe<br />

anfallen. Bereits in den Kesselzügen sedimentieren schwere Ascheteilchen aus der<br />

Rauchgasströmung und sammeln sich in den Kesseltrichtern. Die Kesselasche wird in der<br />

Regel wieder in den Brennraum zurückgeführt, da sie noch einen hohen Anteil an nicht<br />

vollständig ausgebrannten Brennstoffteilchen aufweist. In den Zyklonen wird die gröbere<br />

Zyklonasche abgetrennt. Die bei der Abreinigung des Gewebefilters anfallende Filterasche<br />

ist ein Gemisch aus Flugstaub und verbrauchtem Sorptionsmittel. Zyklon- und Filterasche<br />

werden selten separat, indes fast immer gemeinsam erfasst und in einem Flugaschesilo bis<br />

zur Entsorgung zwischengelagert. Von qualifizierten Entsorgungsbetrieben werden die<br />

Rückstände dann noch einer weiteren Behandlung zur Schadstofffixierung unterzogen, bevor<br />

letztlich eine Ablagerung auf einer Deponie stattfinden kann.<br />

1 Rohgaszusammensetzung<br />

In der Tabelle 1 sind die Konzentrationen von relevanten Schadgasen in Rauchgasen von<br />

<strong>Holz</strong>verbrennungsanlagen aufgeführt. Die angegebenen Werte gelten für das ungereinigte<br />

Rauchgas (Rohgas) beim Austritt aus dem Brennraum bevor es in der<br />

<strong>Rauchgasreinigung</strong>sanlage von Schadstoffen befreit wird. Die Art der gefeuerten<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 2

Rohgaszusammensetzung<br />

<strong>Holz</strong>brennstoffe sowie die in den <strong>Holz</strong>verbrennungsanlagen eingesetzte Feuerungstechnik<br />

hat Einfluss auf die Höhe der Emissionen. Auch die Verbrennungsbedingungen bzw. der<br />

Betriebszustand in dem sich die Verbrennungsanlage befindet, sind Faktoren, die bestimmte<br />

Emissionsarten beeinflussen können. Entsprechend sind in der Tabelle 1 unter dem<br />

jeweiligen Einflussfaktor nur diejenige Emissionsarten aufgeführt, die durch diesen Faktor<br />

auch wesentlich beeinflusst werden. Es sind typische Emissionswerte angegeben, die<br />

aufgrund der vielen beeinflussenden Parameter grossen Schwankungen unterliegen.<br />

Tabelle 1 Typische Werte für Schadstoffkonzentrationen im Rohgas von <strong>Holz</strong>feuerungen.<br />

Betriebszustand: regulärer Betrieb<br />

[mg/Nm 3 tr.]<br />

beim Russblasen<br />

[mg/Nm 3 tr.]<br />

Staub 2'500 6'000-8'000<br />

Brennstoffart: Frischholz<br />

[mg/Nm 3 tr.]<br />

Altholz<br />

[mg/Nm 3 tr.]<br />

NOX 250 600-800<br />

SO2 50 200<br />

HCl 5 500<br />

HF 0.5 20<br />

Pb 1 10<br />

Cd 0.01 0.1<br />

Hg 0.01 0.3<br />

PCDD/F 0.3 ng TE/Nm 3 2 ng/Nm 3 tr.<br />

Feuerungstechnik: Handbeschickte<br />

Kleinfeuerung<br />

[mg/Nm 3 tr.]<br />

CO 1'000 - 3'000 < 100<br />

VOC 50 - 200 1 - 2<br />

Grossfeuerungsanlage<br />

mit geregelter Luftzufuhr<br />

[mg/Nm 3 tr.]<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 3

Rohgaszusammensetzung<br />

1.1 Staub<br />

Das Rohgas einer <strong>Holz</strong>feuerung hat einen Staubgehalt von 2'000 bis 3'000 mg/Nm 3 . Die Art<br />

des <strong>Holz</strong>brennstoffs hat so gut wie keinen Einfluss auf die Höhe der Staubentwicklung,<br />

entscheidender sind die Betriebsbedingungen. Wenn beispielsweise der Kessel mit<br />

Russbläsern abgereinigt wird, kann die Staubkonzentration bis auf 6'000 mg/Nm 3 ansteigen.<br />

Die im Rauchgas von <strong>Holz</strong>feuerungen auftretenden Staubpartikel bestehen mehrheitlich aus<br />

Salzen, Russ und Teeren. Salze sind die Rückstände der anorganischen Bestandteile des<br />

<strong>Holz</strong>brennstoffs, die bei der Verbrennung in die Gasphase transferiert werden und dort zu<br />

Salzdämpfen (KCl, NaCl, K2SO4) reagieren. Aufgrund von Kondensation oder Resublimation<br />

dieser Salzdämpfe kommt es schliesslich zur Bildung von anorganischen Staubpartikeln im<br />

Rauchgas. Bei optimaler Verbrennung und hohen Temperaturen dominieren Salze die<br />

Staubfracht.<br />

Russ und Teere werden bei geringen Verbrennungstemperaturen aus flüchtigen organischen<br />

Verbindungen gebildet. Primäre Teere werden bei mittleren Temperaturen durch Pyrolyse<br />

aus dem Brennstoff freigesetzt. Diese primären Teere reagieren dann bei 700 bis 850°C zu<br />

sekundären Teeren (Polyzyklische Aromatische Kohlenwasserstoffe, PAK). Bei der<br />

Abkühlung der Rauchgase kondensieren die primären und sekundären Teere zu Tröpfchen<br />

aus und bilden auf diese Weise Aerosole. Die Russbildung setzt erst bei hohen<br />

Temperaturen ab etwa 850°C in Zonen mit Sauerstoffmangel ein, wo ausgelöst durch lokale<br />

Flammenlöschungen aus den sekundären Teeren durch Freisetzung von Wasserstoff sich<br />

elementarer Kohlenstoff bildet.<br />

1.2 Stickstoffoxidemissionen<br />

Die Stickstoffoxide NO und NO2 werden zusammen als NOX bezeichnet. Das NOX in den<br />

Abgasen von Verbrennungsvorgängen besteht überwiegend aus Stickstoffmonoxid NO, das<br />

dann in der Atmosphäre zu NO2 übergeht. Bei Konzentrationsangaben wird unabhängig von<br />

der tatsächlichen Zusammensetzung des Abgases NOX als NO2 berechnet.<br />

Es gibt drei mögliche Gasphasenreaktionen, in denen Stickstoffoxide gebildet werden<br />

können:<br />

� Die Bildung des thermischen NOX erfolgt durch Oxidation des Luftstickstoffs durch<br />

Sauerstoffradikale. Die Reaktion läuft erst bei hohen Temperaturen (über 1300°C)<br />

ausreichend schnell ab.<br />

� Beim Prompt-NOX spielen Reaktionen zwischen den in der Verbrennungszone<br />

vorhandenen CH-Radikalen und N2 eine entscheidende Rolle. Bei diesem<br />

Reaktionsmechanismus werden stickstoffhaltige Zwischenprodukte gebildet,<br />

überwiegend HCN, die dann zu NO weiteroxidiert werden.<br />

� Die Brennstoff-NOX-Bildung, bei der im Brennstoff atomar gebundener Stickstoff in der<br />

Flammenfront zu NO oxidiert wird.<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 4

Rohgaszusammensetzung<br />

Alle Arten der NO-Bildung werden bei höheren Temperaturen und längeren Verweilzeiten<br />

der reagierenden Gase im Hochtemperaturbereich begünstigt. In den Brennräumen von<br />

<strong>Holz</strong>feuerungen sind die Verbrennungstemperaturen jedoch generell kleiner als 1300°C, so<br />

dass die Bildung von thermischem NOX nicht von Bedeutung ist. Ebenso ist die Prompt-NO-<br />

Bildung generell von untergeordneter Bedeutung. Die NOX-Emissionen aus der<br />

<strong>Holz</strong>verbrennung sind demzufolge ausnahmslos auf den Brennstoffstickstoff zurückzuführen,<br />

der bei der Verbrennung zunächst in Form von gasförmigem Ammoniak oder<br />

Cyanwasserstoff freigesetzt wird, welche dann im weiteren Verlauf der Verbrennung<br />

teilweise zu Stickoxiden oxidiert werden.<br />

Bei der Verbrennung von Waldholz, das 0.2 bis 0.5% organisch gebundenen Stickstoff<br />

enthält, sind Stickstoffoxidemissionen zwischen 100 und 250 mg/m 3 zu erwarten. Das<br />

Verbrennen von stickstoffreicheren pflanzlichen Brennstoffen wie Stroh, Grass oder<br />

Rapsschrot führt zu NOX-Werte bis 500 mg/m 3 . Bei der Verbrennung von bestimmten<br />

Altholzsortimenten, in denen Spanplatten oder beschichtete <strong>Holz</strong>werkstoffe mit hohen<br />

Stickstoffgehalten zwischen 3 bis 5% enthalten sind, können die NOX-Emissionswerte bis auf<br />

800 mg/m 3 ansteigen. Es gibt jedoch keinen linearen Zusammenhang zwischen NOX-<br />

Emissionen und Stickstoffgehalt im Brennstoff. Mit zunehmendem Stickstoffgehalt wird ein<br />

immer geringerer Anteil des Brennstoffstickstoffs in NOX-Emissionen überführt. Bei geringen<br />

Stickstoffgehalten unter 0.5% werden 30 – 50% des Brennstoffstickstoffs zu Stickoxiden<br />

umgesetzt. Beträgt der Stickstoffgehalt im Brennstoff mehr als 1%, werden davon nur noch<br />

ca. 10% in NOX-Emissionen überführt.<br />

1.3 Schwefeloxide<br />

Schwefeloxide (SOX) werden bei der vollständigen Oxidation des organisch im Brennstoff<br />

gebundenen Schwefels gebildet. Hauptsächlich entsteht dabei SO2 (> 95%), allerdings wird<br />

bei tieferen Temperaturen auch SO3 gebildet (< 5%). Rund 60% des Brennstoffschwefel wird<br />

zu SOX umgewandelt und somit in die Gasphase überführt. Der übrige Anteil verbleibt in der<br />

Asche. Bei hohen SO2-Konzentrationen werden Alkalichloride bereits im Rauchgasstrom<br />

sulfatisiert. Es bildet sich z.B. Kaliumsulfat (K2SO4), so dass eine geringe Schwefelmenge<br />

auch in Form von flüchtigen Alkalisulfaten im Rauchgas vorhanden ist.<br />

1.4 Chlor- und Fluorwasserstoff<br />

Hölzer und andere Biomassen weisen unterschiedliche Chlorgehalte auf. Während Waldholz<br />

einen sehr geringen Chlorgehalt hat, können in Einjahrespflanzen sowie im Altholz grössere<br />

Mengen an Chlor enthalten sein. Das in den <strong>Holz</strong>brennstoffen enthaltene Chlor wird bei der<br />

Verbrennung zu 40 bis 95% in die Asche eingebunden, die übrigen Anteile werden gasförmig<br />

in das Rauchgas freigesetzt, entweder in Form von Chlorwasserstoff oder als Alkali- und<br />

Schwermetallchloride. Aus anorganischen Chlorsalzen kann wiederum Chlorwasserstoff<br />

durch Thermohydrolyse freigesetzt werden. Bei chlororganischen Verbindungen wird bei<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 5

Rohgaszusammensetzung<br />

erhöhter Temperatur (bei PVC z.B. ab 150°C) Chlorwasserstoff direkt aus dem Molekül<br />

abgespalten. So reicht ein PVC-Anteil im Brennstoff von weniger als 0.1% bereits aus, um im<br />

Abgas den LRV-Emissionswert für Chlorwasserstoff von 30 mg/m 3 zu überschreiten.<br />

Fluorverbindungen sind im naturbelassenen <strong>Holz</strong> nur im Spurenbereich zu finden.<br />

Wesentliche Fluoreinträge sind bei bestimmten <strong>Holz</strong>schutzmitteln zu erwarten. Durch<br />

Thermohydrolyse wird aus den anorganischen Fluorsalzen ein Teil des Halogens als<br />

Fluorwasserstoff freigesetzt. Fluororganische Kunststoffe sind bei <strong>Holz</strong>abfällen<br />

bedeutungslos.<br />

1.5 Kohlenmonoxidemissionen<br />

Kohlenmonoxid lässt sich im Abgas von <strong>Holz</strong>feuerungen stets nachweisen. Erhöhte CO-<br />

Konzentrationen zeigen einen unvollständigen Verbrennungsprozess infolge<br />

Sauerstoffmangels oder zu niedrigen Verbrennungstemperaturen an. Handbeschickte<br />

<strong>Holz</strong>feuerungen haben wegen unzulänglicher Luftregelung zum Teil recht hohe CO-<br />

Emissionswerte. In Grossfeuerungsanlagen, die mit einer kontinuierlichen<br />

Brennstoffbeschickung sowie mit einer gestuften und geregelten Luftzufuhr ausgestattet<br />

sind, lassen sich die CO-Emissionen auf Werte unter 100 mg/Nm 3 vermindern.<br />

1.6 VOC-Emissionen<br />

Unter dem Sammelbegriff VOC (Volatile Organic Compounds) verbirgt sich eine Vielzahl von<br />

flüchtigen Kohlenwasserstoffverbindungen, die Zwischenprodukte des<br />

Verbrennungsvorgangs sind. Sie entstehen in sauerstoffarmen Bereichen der Flamme und<br />

haben im Abgas eine gewisse Beständigkeit. Die dominierenden VOC's sind C1-, C2- und C6-<br />

Verbindungen. Wesentliche C1-Verbindungen sind Methan und Formaldehyd, bei den C2-<br />

Verbindungen handelt es sich hauptsächlich um Ethan, Ethen und Acetaldehyd. Die C1- und<br />

C2-VOC's machen etwa 70 bis 80% der Gesamtmasse an organischen Verbindungen aus.<br />

Die wichtigsten C6-Verbindungen sind Benzol und Toluol, wobei das Benzol einen Anteil<br />

zwischen 5 und 10% an der Gesamtmasse der VOC-Kohlenwasserstoffe hat.<br />

Wie schon beim CO ist auch das Auftreten von VOC's im Rauchgas ein Hinweis auf eine<br />

unvollständige Verbrennung. Hohe VOC-Konzentrationen verursachen zudem<br />

Geruchsemissionen. Niedrige Kohlenwasserstoffemissionen sind daher bei der<br />

<strong>Holz</strong>verbrennung besonders wichtig, um eine Belästigung durch geruchsintensive Abgase zu<br />

vermeiden. In gut konstruierten Feuerungsanlagen, in denen alle Ausbrandbedingungen<br />

optimal umgesetzt sind (3-T-Regel: Temperature, Time, Turbulence), liegen die<br />

Emissionswerte für Kohlenwasserstoffe häufig im Bereich der Nachweisgrenze (1 bis 2<br />

mg/m 3 ).<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 6

Rohgaszusammensetzung<br />

1.7 Schwermetalle<br />

In allen Biomassebrennstoffen sind Spuren von Schwermetallen enthalten, wobei Kupfer,<br />

Blei, Cadmium und Quecksilber am relevantesten sind. Die meisten Schwermetalle werden<br />

bei der <strong>Holz</strong>verbrennung zum grössten Teil mit der Schlacke ausgetragen. Ein anderer Teil<br />

ist an Staubpartikeln gebunden. Eine wirkungsvolle Entstaubung ist somit gleichzeitig auch<br />

eine wirkungsvolle Schwermetallabscheidung. Eine Ausnahme bildet das leichtflüchtige<br />

Quecksilber, das durch den Verbrennungsprozess quantitativ ins Rauchgas gelangt und<br />

teilweise auch nicht an die Staubemissionen gekoppelt ist. Wenn daher quecksilberhaltiges<br />

Altholz nicht ausgeschlossen werden kann, muss in der <strong>Rauchgasreinigung</strong> neben einer<br />

sehr effektiven Staubabscheidung auch eine adsorptive Stufe zur Verhinderung von<br />

Quecksilberemissionen vorhanden sein. Gasförmiges Quecksilber kann mittels Aktivkohle<br />

bzw. Herdofenkoks quantitativ aus dem Rauchgas entfernt werden.<br />

1.8 Polychlorierte Dioxine und Furane<br />

Dioxine können in kleinsten Mengen in fast allen Rauchgasen der <strong>Holz</strong>verbrennung<br />

nachgewiesen werden. Polychlorierte Dibenzo-Dioxine (PCDD) und Dibenzofurane (PCDF)<br />

sind eine Gruppe hochtoxischer Verbindungen, deren Grundkörper aus zwei aromatischen<br />

Ringen besteht, die durch ein bzw. zwei Sauerstoffbrücken miteinander verbunden sind. Die<br />

Chloratome können an insgesamt acht Positionen an die Ringe gebunden sein, so dass eine<br />

grosse Anzahl an Stellungsisomeren möglichen ist (75 PCDD, 135 PCDF). Die Toxizität<br />

jeder Verbindung wird mit einem Gewichtungsfaktor (Äquivalent) bewertet. Für das 2,3,7,8-<br />

PCDD (sog. Seveso-Gift) wurde das Äquivalent "Eins" festgelegt. Mit der Summe der<br />

Wichtung erhält man das sogenannte Toxizitätsäquivalent (TE).<br />

Abbildung 2 Strukturformeln der polychlorierten Dibenzofurane (PCDF) und Dibenzodioxine (PCDD) mit<br />

Zahl der möglich Isomeren.<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 7

Rohgaszusammensetzung<br />

Die Dioxine gelangen in der Regel nicht aufgrund einer Brennstoffverunreinigung in das<br />

Rauchgas einer <strong>Holz</strong>feuerung. Die Ursache für Dioxinemissionen ist vielmehr eine De-Novo-<br />

Synthese, bei der es unter bestimmten Bedingungen in der Feuerungsanlage zu<br />

Neubildungen von Dioxinen kommen kann. Voraussetzung für die De-Novo-Synthese sind<br />

die Anwesenheit von Chlor und von bestimmten Vorläuferverbindungen (Präkursoren) sowie<br />

ein Temperaturfenster zwischen etwa 180 und 500°C. Bei Temperaturen oberhalb von<br />

500°C werden Dioxine in Gegenwart von Sauerstoff oxidativ zerstört. Die entscheidenden<br />

Präkursoren für die Dioxinbildung sind bestimmte höherkettige Kohlenwasserstoffe, z.B. PAK<br />

oder chlorierte Aromaten wie das Pentachlorphenol (PCP), welches über viele Jahre ein<br />

gebräuchliches <strong>Holz</strong>schutzmittel war.<br />

Untersuchungen haben gezeigt, dass ein erhöhter Brennstoff-Chlorgehalt bei einer<br />

optimierten Verbrennungsführung keine signifikanten Auswirkungen auf die Bildung von<br />

PCDD/F hat. Insofern muss die Verbrennung von chlorhaltigen Biomassebrennstoffen<br />

(einjährige Pflanzen, Althölzer) nicht von vornherein höhere PCDD/F-Emissionen zur Folge<br />

haben. Viel entscheidender für die beim Abkühlen der Rauchgase stattfindende De-Novo-<br />

Synthese ist die Anwesenheit der Präkursoren. Wenn diese im Rauchgas vermieden<br />

werden, z.B. durch die Einhaltung einer Mindestverbrennungstemperatur und einer<br />

Mindestverweilzeit der Rauchgase im Feuerraum, kann die Neubildung von PCDD/F<br />

drastisch reduziert werden. Eine moderne Feuerungsleistungsregelung, die heutzutage in<br />

allen Grossfeuerungsanlagen eingesetzt wird und mit deren Hilfe die Feuerungsführung<br />

optimiert und der Ausbrand der Rauchgase deutlich verbessert werden kann, ist daher eine<br />

äusserst wirksame Massnahme zur Verhinderung von Dioxinemissionen. In Verbindung<br />

einer Abscheidung der Restdioxingehalte an Aktivkohlen gelingt es, den PCDD/F-Grenzwert<br />

um den Faktor 30 zu unterschreiten.<br />

2 Emissionsgrenzwerte und faktische Emissionsdaten<br />

In der Schweiz wurde vom Gesetzgeber die Luftreinhalte-Verordnung (LRV) und in<br />

Deutschland die 17. Bundes-Immissionsschutz-Verordnung (17. BImSchV) erlassen. In<br />

Tabelle 2 sind die Emissionsgrenzwerte aufgeführt, die in beiden Ländern für<br />

Altholzverbrennungsanlagen gültig sind. Die angegebenen Konzentrationen beziehen sich<br />

jeweils auf Tagesmittelwerte und werden auf einen Sauerstoffgehalt von 11% und auf das<br />

Volumen des Abgases im Normzustand (0°C, 1013 mbar) nach Abzug des Feuchtegehaltes<br />

(trocken) umgerechnet.<br />

Beim Vergleich der beiden Verordnungen fällt auf, dass es nur wenige Übereinstimmungen<br />

gibt. Identisch sind in beiden Ländern lediglich die Grenzwerte für Staub und SOX, ansonsten<br />

kennt die 17. BImSchV durchweg strengere Grenzwerte. Eine Ausnahme gibt es bezüglich<br />

der NOX-Emissionen, wo in der Schweiz ein schärferer Grenzwert von 150 mg/Nm 3<br />

verordnet ist gegenüber 200 mg/Nm 3 nach der 17. BImSchV. In der Schweiz werden bei<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 8

Emissionsgrenzwerte und faktische Emissionsdaten<br />

Neuanlagen in den Genehmigungen jedoch mittlerweile NOX-Grenzwerte von 100 mg/Nm 3 ,<br />

vereinzelt sogar 80 mg/Nm 3 gefordert. Ein hochwirksames Entstickungsverfahren ist daher<br />

unabdingbarer Bestandteil eines <strong>Holz</strong>kraftwerks.<br />

Tabelle 2 Schweizerische und deutsche Emissionsgrenzwerte für Altholzverbrennungsanlagen<br />

Schadstoffe LRV<br />

Tagesmittelwert<br />

[mg/Nm 3 ]<br />

17. BImSchV<br />

Tagesmittelwert<br />

[mg/Nm 3 ]<br />

Gesamtstaub 10 10<br />

CO 250 50<br />

NOX (als NO2) 150 200<br />

SOX (als SO2) 50 50<br />

NH3 30 k.A.<br />

VOC 50 10<br />

HCl 30 10<br />

HF 5 1<br />

Summe Pb und Zn 5 0.5*<br />

Hg 0.2 0.03<br />

Cadmium 0.1 0.05 (Cd+Tl)<br />

Dioxine/Furane k.A. 0.1 [ng/Nm 3 ]<br />

*(Summe der Schwermetalle Sb, As, Pb, Cr, Co, Cu, Mn, Ni, V, Sn)<br />

Die deutlichsten Unterschiede zwischen LRV und 17. BImSchV bestehen bei den<br />

Parametern NH3 und PCDD/F. Für Ammoniak ist nach LRV ein Grenzwert von 30 mg/Nm 3<br />

einzuhalten, während die 17. BImSchV keinen Grenzwert für Ammoniak kennt. Andererseits<br />

fehlt in der schweizerischen LRV ein Dioxin-Grenzwert. In Deutschland wurde Anfang der<br />

90er Jahre die 17. BImSchV mit einem PCDD/F-Grenzwert von 0.1 ng TE/Nm 3 beschlossen,<br />

der ab Ende 1996 auch für Altanlagen galt. Jedoch wird in einigen Kantonen von den<br />

Lufthygieneämtern ein Dioxin-Grenzwert verordnet, der sich an der deutschen Verordnung<br />

anlehnt.<br />

Abgesehen von den gesetzlichen Emissionsgrenzwerten werden in fast allen<br />

<strong>Holz</strong>verbrennungsanlagen zum Teil deutlich niedrigere Emissionswerte erreicht. Hiervon<br />

ausgenommen ist in der Regel der NOX-Wert. In der Tabelle 3 sind die Resultate von<br />

Emissionsmessungen am schweizerischen <strong>Holz</strong>kraftwerk in Domat/Ems und am deutschen<br />

Biomasseheizkraftwerk Flohr in Neuwied gezeigt. Die beiden <strong>Holz</strong>kraftwerke haben mit 38<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 9

Emissionsgrenzwerte und faktische Emissionsdaten<br />

MW (Domat/Ems) bzw. 30 MW (Neuwied) ähnliche Feuerungswärmeleistungen. Die in<br />

beiden Anlagen eingesetzten <strong>Holz</strong>brennstoffe sind jedoch völlig verschieden. Während im<br />

Block III des <strong>Holz</strong>kraftwerks Domat/Ems zum Zeitpunkt der Messung nur Waldfrischholz<br />

gefeuert wurde, wurde beim Biomasse-Heizkraftwerk Flohr eine reine Altholzmischung aus<br />

75% AI/AII-<strong>Holz</strong> und 25% AIII/AIV-<strong>Holz</strong> eingesetzt.<br />

Tabelle 3 Emissionsmessungen am Block III des <strong>Holz</strong>kraftwerks in Domat/Ems und am<br />

Biomasseheizkraftwerk Flohr in Neuwied. Für Block III sind Mittelwerte über sieben Stunden und für Flohr<br />

sind die Jahresmittelwerte für 2007 angegeben. Alle Messwerte sind auf 11% O2 bezogen.<br />

Parameter Domat/Ems Block III<br />

Waldholz<br />

[mg/m 3 ]<br />

BHKW Flohr 1<br />

Altholz AI-AIV<br />

[mg/m 3 ]<br />

Staub 0.6 0.32<br />

Blei und Zink < 0.09 0.08<br />

Quecksilber < 0.002 0.00027<br />

Cadmium < 0.004 0.0011<br />

SO2 0.7 0.57<br />

NOX 74 121.13<br />

HCl 0.07 3.39<br />

HF < 0.04 0<br />

NH3 12 0.32<br />

VOC 3 0.05<br />

CO 73 23.33<br />

Dioxine/Furane als TEQ 0.03 ng/m 3 0.002 ng/m 3<br />

In beiden Anlagen ist zur Stickoxidreduktion eine SNCR-Anlage mit einer Eindüsung von<br />

Harnstoff und zur weitergehenden <strong>Rauchgasreinigung</strong> das Trockensorptionsverfahren mit<br />

Zugabe von Kalkhydrat als Absorbens installiert. In Domat/Ems war die SNCR-Anlage zum<br />

Zeitpunkt der Messung in Betrieb, was man auch an dem im Vergleich zur Anlage Flohr<br />

deutlich höheren NH3-Wert ablesen kann. Andererseits ist der sehr niedrige NH3-Wert, der<br />

an der Kesselanlage Flohr gemessen wurde, ein Indiz dafür, dass die SNCR-Anlage bei der<br />

Messung ausser Betrieb war. In Flohr hat sich gezeigt, dass die Stickoxidemissionen<br />

feuerungstechnisch bereits so weit reduziert werden können, dass kurz nach der<br />

1 Andries Adema et.al.: Trockene Abgasreinigung für Grossdampferzeuger, Biomasse- und<br />

Müllverbrennungsanlagen unter Einsatz von Kalkhydrat und Natriumbicarbonat, VGB PowerTech 1/2<br />

(2009) Seite 81-87<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 10

Emissionsgrenzwerte und faktische Emissionsdaten<br />

Inbetriebnahme die SNCR-Anlage ausser Betrieb genommen wurde. Der in Tabelle 3 für das<br />

BHKW Flohr genannte NOX-Wert stellt demzufolge die Emissionen ohne SNCR-Betrieb dar.<br />

Dass es gelingt, ohne Nachbehandlung der Abgase einen mittleren Stickoxidgehalt von 121<br />

mg/Nm 3 bei der Verbrennung von Altholz zu erreichen, ist ein schönes Beispiel dafür, wie es<br />

möglich ist, mit einer modernen Feuerungsleistungsregelung einen homogenen,<br />

emissionsarmen Verbrennungsprozess zu realisieren.<br />

Schliesslich sollen noch die Resultate der Staubmessungen herausgestellt werden, die den<br />

Gesamtstaubgehalt wiedergeben. Durch die effektive Staubabscheidung in Gewebefiltern<br />

gelingt es, den niedrigen Staubgrenzwert der LRV und der 17. BImSchV in Höhe von 10<br />

mg/Nm 3 um den Faktor 17 bis 31 zu unterschreiten. Von besonderem Interesse ist auch,<br />

welcher Anteil des Gesamtstaubgehalts als Feinstaub mit einer Partikelgrösse unter 10 �m<br />

(PM10) bzw. unter 2.5 �m (PM2.5) emittiert wird. Untersuchungen zur Grössenverteilung der<br />

Staubpartikel haben gezeigt, dass nur ca. 10% des Gesamtstaubgehaltes eine<br />

Partikelgrösse unter 10 �m hat und somit als Feinstaub (PM10) zu deklarieren ist.<br />

<strong>Holz</strong>kraftwerke sind daher keine relevante Quelle für Feinstaub. Die wesentlichen<br />

Verursacher von Feinstaub sind der Strassenverkehr, industrielle Produktionsprozesse und<br />

Kleinfeuerungen, die meist ohne leistungsfähige Filter zur Staubabscheidung ausgestattet<br />

sind. Die in <strong>Holz</strong>kraftwerken und Abfallverbrennungsanlagen eingesetzte hocheffektive<br />

Entstaubungstechnik kann sogar dazu führen, dass die Feinstaubgehalte im Rauchgas einer<br />

Abfallverbrennungsanlage geringer sind als die angesaugte Verbrennungsluft. Dies<br />

jedenfalls haben Untersuchungen des Anlagenbauers Von Roll und der Universität Zürich für<br />

die KVA Hinwil ergeben (Abbildung 3).<br />

Abbildung 3 Reingaswerte der KEZO (Kehrichtverwertung Zürcher Oberland) 2 .<br />

2 Brunner, M.: Trends und Highlights der thermischen Abfallbehandlung in Europa.<br />

Vortragsmanuskript, Tagung "Energie aus Abfall", 01.02.2007<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 11

Stickoxidminderung<br />

3 Stickoxidminderung<br />

In <strong>Holz</strong>kraftwerken wird zur Stickoxidminderung hauptsächlich das Verfahren der selektiven<br />

nicht-katalytischen Reduktion (SNCR) eingesetzt. Bei dieser Methode werden die Stickoxide<br />

bereits in den Kesselzügen abgebaut, indem ein Reduktionsmittel in den heissen<br />

Rauchgasstrom eingedüst wird, welches NO zu elementarem Stickstoff reduziert. Für den<br />

grosstechnischen Einsatz haben sich Ammoniakwasser und Harnstofflösungen als<br />

Reduktionsmittel durchgesetzt. Die Reaktionen mit Ammoniak bzw. Harnstoff verlaufen<br />

gemäss den folgenden Brutto-Reaktionsgleichungen, die sich aus zahlreichen<br />

Einzelreaktionen zusammensetzen:<br />

3.1 Ammoniak als Reduktionsmittel<br />

Ammoniak reagiert nicht direkt mit NO-Molekülen, da die Reaktivität von Ammoniak dafür zu<br />

gering ist. Die Umsetzung kann erst erfolgen, nachdem in einem ersten Reaktionsschritt in<br />

Gegenwart von OH-Radikalen ein NH2-Radikal aus dem Ammoniak gebildet wurde.<br />

Erst in einem zweiten Reaktionsschritt ist ausgehend vom NH2-Radikal eine Reduktion des<br />

NO unter Bildung von Stickstoff und Wasserdampf möglich.<br />

In Konkurrenz zur gewünschten Reaktion des NH2-Radikals mit NO steht dessen<br />

Weiteroxidation, die schliesslich zu unerwünschtem "de novo NO" führt. Welcher<br />

Reaktionspfad überwiegend beschritten wird, hängt vom Angebot an oxidierenden OH- und<br />

O-Radikalen ab. Einerseits wird eine gewisse Mindestkonzentration an OH- und O-Radikalen<br />

benötigt, um eine ausreichende Reaktionsgeschwindigkeit für die Bildung des NH2-Radikals<br />

zu erzielen. Andererseits ist eine zu hohe Konzentration von Nachteil, denn die NH2-Radikale<br />

werden dann zu NO oxidiert, anstatt bereits vorliegendes NO abzubauen. Für eine effektive<br />

NOX-Minderung durch die SNCR-Reaktion ist daher eine optimale Konzentration an OH- und<br />

O-Radikalen von entscheidender Bedeutung. Da die benötigten OH- und O-Radikale<br />

vorwiegend durch thermischen Zerfall von O2 oder H2O-Molekülen in der Gasphase erzeugt<br />

werden, wird deren Konzentration in erster Linie durch die Gastemperatur bestimmt. Anstelle<br />

einer optimalen Radikalenkonzentration kann daher auch ein optimales Temperaturfenster<br />

angegeben werden, in welchem hinreichende Entstickungsgrade möglich sind.<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 12

Stickoxidminderung<br />

Abbildung 4 SNCR mit Ammoniak. NOX-Umsatz als Funktion der Temperatur und als Parameter, 10%<br />

H2O und 4% O2. 3<br />

In Abbildung 4 ist der NOX-Umsatz in Abhängigkeit der Temperatur dargestellt. Die vier<br />

Kurvenverläufe unterscheiden sich durch den stöchiometrischen Faktor , durch den<br />

beschrieben wird, wie viele Mole an reduzierendem Stickstoff in Form von Ammoniak oder<br />

Harnstoff pro Mole Stickoxid dem Rauchgas zugegeben worden sind. Anhand der<br />

Kurvenverläufe wird deutlich, wie stark die SNCR-Reaktion von der Temperatur beeinflusst<br />

wird. Ein hoher NO-Umsatz wird in einem Temperaturfenster von etwa 900 bis 1000°C<br />

erreicht. Optimale Bedingungen für die Reduktion von NO mit NH3 herrschen bei 950°C. Zu<br />

den Rändern des optimalen Temperaturfensters hin nimmt der Wirkungsgrad des SNCR-<br />

Verfahrens stark ab. Bei zu hohen Temperaturen steigt die Radikalenkonzentration so weit<br />

an, dass in zunehmendem Masse Ammoniak zu NO oxidiert wird und für die SNCR-Reaktion<br />

nicht mehr zur Verfügung steht. Bei Temperaturen unterhalb von 900°C ist die<br />

Reaktionsgeschwindigkeit so gering, dass nicht umgesetztes NH3 aus dem optimalen<br />

Temperaturbereich des Prozesses ausgetragen wird. Das ausgetragene NH3 wird zu einem<br />

gewissen Teil emittiert (Ammoniakschlupf), zum überwiegenden Teil jedoch bei niedrigen<br />

Temperaturen in nachgeschalteten Anlagenteilen der <strong>Rauchgasreinigung</strong> in Form von<br />

Ammoniumsalzen wieder abgeschieden wird, was zu Sekundärproblemen in diesen<br />

Anlagenteilen führen kann.<br />

3.2 Harnstoff als Reduktionsmittel<br />

Neben Ammoniak ist Harnstoff ein sehr beliebtes Reduktionsmittel für das SNCR-Verfahren.<br />

Anstatt Ammoniakwasser wird eine Harnstofflösung in das Rauchgas gesprüht. Die<br />

harnstoffhaltigen Wassertropfen verdampfen und der Harnstoff wird in einem ersten<br />

Reaktionsschritt zu Ammoniak (NH3) und Isocyansäure (HNCO) zersetzt. Die thermische<br />

Zersetzung des Harnstoff findet in einem Temperaturbereich von 200 bis 450°C statt.<br />

3 M. Koebel, M. Elsener: Entstickung von Abgasen nach dem SNCR-Verfahren: Ammoniak oder<br />

Harnstoff als Reduktionsmittel. Chem.-Ing.-Tech. 64 (1992) Nr. 10, S. 934-937<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 13

Stickoxidminderung<br />

Die beim Primärzerfall gebildete Isocyansäure wird anschiessend bei Anwesenheit von<br />

Wasser zu Ammoniak und Kohlendioxid hydrolysiert. Die Hydrolyse der Isocyansäure läuft in<br />

der Wasserphase spontan ab. In der Gasphase jedoch kann die Isocyansäure auch bei<br />

Anwesenheit von Wasserdampf bis zu Temperaturen von 700-1000°C für mehrere<br />

Sekunden stabil sein.<br />

Aus beiden Reaktionsgleichungen ergibt sich die Bruttoumsatzgleichung für die<br />

Thermohydrolyse des Harnstoffs:<br />

Abbildung 5 SNCR mit Harnstoff. NOX-Umsatz als Funktion der Temperatur und als Parameter, 10%<br />

H2O und 4% O2.<br />

Abbildung 5 zeigt den Entstickungsgrad der Harnstoff-SNCR als Funktion der<br />

Reaktionstemperatur für verschiedene -Werte. Im Vergleich zu Ammoniak liegt für Harnstoff<br />

das optimale Temperaturfenster um ca. 50°C höher, d.h. ein maximaler Entstickungsgrad<br />

kann mit Harnstoff zwischen 950 – 1050°C erreicht werden, wobei die Optimaltemperatur bei<br />

etwa 1000°C liegt. Bei identischem stöchiometrischem Faktor ist aber der erreichbare<br />

Entstickungsgrad deutlich niedriger als bei Ammoniak (z.B. 87% statt 94% bei = 1.2).<br />

Während der Ammoniak-Anteil gemäss den oben aufgeführten klassischen SNCR-<br />

Reaktionen weiterreagiert, ermöglicht die parallel entstehende Isocyansäure zusätzliche<br />

Reaktionen. Dabei fällt speziell eine mögliche Lachgasbildung gemäss dem folgenden<br />

Reaktionsmechanismus ins Gewicht:<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 14

Stickoxidminderung<br />

Diese Reaktionsmöglichkeit ist für das SNCR-Entstickungsverfahren nachteilig. Koebel et.<br />

al. 4 haben anhand von Experimenten mit einer Laborapparatur gezeigt, dass bei<br />

Verwendung von Harnstoff anstatt Ammoniak als SNCR-Reduktionsmittel<br />

Lachgaskonzentrationen bis 130 ppm auftreten können (siehe Abbildung 6).<br />

Abbildung 6 SNCR mit Harnstoff bei =1.2, 10% H2O und 4% O2.<br />

3.3 Einfluss der Gaszusammensetzung<br />

Auf die SNCR-Reaktionen hat Kohlenmonoxid einen entscheidenden Einfluss, da dessen<br />

Oxidation, die nur langsam und daher über die gesamte Länge der Brennkammer erfolgt, mit<br />

einem Anstieg an OH- und O-Radikalen verbunden ist. Zunächst werden bei der CO-<br />

Oxidation zwar OH-Radikale aufgebraucht,<br />

anschliessend werden jedoch in mehreren Kettenverzweigungsreaktionen neue gebildet:<br />

In Abhängigkeit von der CO-Konzentration wurde eine Verschiebung des<br />

Temperaturfensters um 50°C (bei ca. 1000 ppm CO), 100°C (bei 0.5 % CO) bzw. 250°C (bei<br />

2% CO) zu niedrigeren Temperaturen hin beobachtet. Daher kann auch in Wirbelschicht-<br />

feuerungen das SNCR-Verfahren eingesetzt werden, obwohl die Temperaturen mit 850 bis<br />

900°C eigentlich viel zu niedrig für gute NOX-Reduktionsraten sind. Denn die in einer<br />

Wirbelschicht herrschenden hohen CO-Konzentrationen bewirken eine Verschiebung des<br />

wirksamen Temperaturfenster nach unten. Das Reduktionsmittel wird in diesem Fall direkt<br />

über dem Wirbelbett eingedüst, wo die Nachverbrennung von CO noch nicht abgeschlossen<br />

ist.<br />

4 M. Koebel, M. Elsener: Entstickung von Abgasen nach dem SNCR-Verfahren: Ammoniak oder<br />

Harnstoff als Reduktionsmittel. Chem.-Ing.-Tech. 64 (1992) Nr. 10, S. 934-937<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 15

Stickoxidminderung<br />

Damit die SNCR-Reaktion starten kann, wird eine Mindestkonzentration an Sauerstoff<br />

benötigt, um ausreichend OH- und O-Radikale zur Verfügung zu stellen. Andererseits nimmt<br />

der Wirkungsgrad der SNCR-Reaktion ab, wenn die Sauerstoffkonzentration ein gewisses<br />

Optimum überschreitet. Bei einem Anstieg der O2-Konzentration von 1 - 2% auf 10% wurde<br />

beispielsweise im Temperaturfenster zwischen 800°C und 1050°C eine Abnahme des<br />

SNCR-Wirkungsgrades um 15 - 20 Prozentpunkte beobachtet. Dies ist auf die Oxidation des<br />

Reduktionsmittels zu NO zurückzuführen. Als optimale O2-Konzentration werden je nach<br />

Temperatur und CO-Konzentration Werte zwischen 20 ppm und 5% angegeben.<br />

3.4 Einfluss der Einmischung<br />

Entscheidend für eine hohe NOX-Minderungsrate ist eine möglichst schnelle und vollständige<br />

Einmischung des Reduktionsmittels in das stickoxidbeladene Abgas bei der optimalen<br />

Temperatur. Dazu werden Lanzen eingesetzt, über die das Reduktionsmittel an mehreren<br />

Stellen des Strömungsquerschnitts fein verdüst aufgegeben wird.<br />

Die Schwierigkeit besteht nun darin, dass sich nur bedingt Stellen im Prozess finden lassen,<br />

an denen das Reduktionsmittel bei der optimalen Temperatur von 950°C zugegeben werden<br />

kann. Zudem ist die Verweilzeit des Reduktionsmittels im optimalen Temperaturfenster sehr<br />

kurz. Für den vollständigen Ablauf der SNCR-Reaktion sind Verweilzeiten zwischen 0.15<br />

Sekunden bei 950°C und 0.3 bis 0.5 Sekunden bei 850°C bzw. 750°C erforderlich. Stehen<br />

diese Verweilzeiten nicht zur Verfügung, ist der Reduktionsmittelumsatz unvollständig, und<br />

der nicht umgesetzte Anteil wird aus der Reaktionszone ausgetragen.<br />

Neben der Verteilung und der Vermischung im Rauchgas ist ein weiterer relevanter<br />

Parameter die Tropfengrösse des Reduktionsmittels. Zu kleine Tropfen würden zu schnell<br />

verdampfen und möglicherweise in einem zu hohen Temperaturbereich oder zu nahe an den<br />

kälteren Kesselwänden reagieren. Bei zu grossen Tropfen wäre die Verdampfung zu<br />

langsam, so dass die Reaktionen im niedrigen Temperaturbereich oder sogar ausserhalb<br />

des Temperaturfensters sattfinden würden. Beides hat negative Auswirkungen auf die NOX-<br />

Abscheidung und führt zu einem erhöhten NH3-Schlupf.<br />

Bei der Verwendung von Ammoniakwasser dampft das Ammoniak unmittelbar nach dem<br />

Einsprühen in das Rauchgas aus. Um zu verhindern, dass Ammoniak in der Nähe der kalten<br />

Kesselwände freigesetzt wird, muss mit einer grossen Luft- bzw. Dampfmenge eine hohe<br />

Eindringtiefe in den Feuerraum erreicht werden. Hingegen ist für die Eindüsung von<br />

Harnstofflösung in das Rauchgas ein geringerer Energieaufwand ausreichend, da die NOX-<br />

Abscheidung sowieso erst nach einer gewissen Wegstrecke stattfindet. Denn um reagieren<br />

zu können, muss der Harnstoff zuerst zersetzt werden, und die Zersetzung kann erst<br />

stattfinden, wenn die Harnstofftröpfchen komplett verdampft sind. Harnstoff reagiert also sehr<br />

viel träger als Ammoniakwasser.<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 16

Stickoxidminderung<br />

3.5 Anlagentechnik<br />

Das Schema der Abbildung 7 zeigt die Komponenten einer typischen SNCR-Anlage. Diese<br />

besteht im Wesentlichen aus einem Reduktionsmittellager, einem Misch- und Messmodul,<br />

dem Rohrleistungssystem und den Eindüslanzen, die mit Druckluft betrieben werden. Mit<br />

Hilfe von Pumpen wird das Reduktionsmittel vom Lagertank zum Misch- und Messmodul<br />

gefördert. Im Falle von Harnstoff können dazu kostengünstige Tauchpumpen eingesetzt<br />

werden. Zum Pumpen von Ammoniakwasser muss hingegen wegen der Explosionsgefahr<br />

eine separate Pumpenstation errichtet werden. Im Misch- und Messmodul erfolgt die<br />

Mischung von Reduktionsmittel und Verdünnungswasser, sowie die Aufteilung dieses<br />

Gemisches und der Luft auf die einzelnen Lanzenabgänge.<br />

Abbildung 7 Wesentliche Komponenten einer SNCR-Standardanlage. 5<br />

Im Rauchgas werden die NOX-Konzentration und die Temperaturen im oberen Kesselbereich<br />

und in der Kesseldecke gemessen. Zur Temperaturmessung werden standardmässig<br />

Thermoelemente verwendet. Zur Verteilung des Reduktionsmittels in das optimale<br />

Temperaturfenster haben sich zwei Eindüsebenen bewährt, die abhängig von der gemittelten<br />

Kesseldeckentemperatur umgeschaltet werden. Die Kosten für die SNCR-Anlage werden<br />

dabei hauptsächlich durch die Anzahl der Eindüspunkte bestimmt.<br />

Ein wesentlicher Bestandteil einer SNCR-Anlage ist das Reduktionsmittellager, wobei den<br />

erforderlichen Sicherheitsvorkehrungen und Umweltschutzvorschriften besondere Beachtung<br />

geschenkt werden muss. Aus genehmigungsrechtlichen Gründen hat sich Ammoniakwasser<br />

5 Energie aus Abfall, Band 7, TK Verlag Karl Thomé Kozmiensky (2010)<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 17

Stickoxidminderung<br />

mit einer Konzentration knapp unter 25% als optimal erwiesen. Harnstoff wird in einer<br />

wässrigen Lösung mit einer Konzentration von 40 bis 45% eingesetzt.<br />

Sowohl Harnstofflösung als auch Ammoniakwasser sind wassergefährdend. Für die<br />

Lagerung sind daher doppelwandige Behälter oder Behälter in Auffangwannen<br />

vorgeschrieben. Bei der Aufstellung im Freien werden die Behälter zudem beheizt und<br />

isoliert.<br />

Abbildung 8 Lagerbehälter für Ammoniakwasser mit Pumpenstation 6<br />

Die sicherheitstechnische Ausstattung der Tanklager unterscheidet sich erheblich, je<br />

nachdem ob Harnstofflösung oder Ammoniakwasser gelagert werden soll. Ammoniak ist ein<br />

giftiges und leicht brennbares Gas mit einem MAK-Wert von 50 ppm und einer<br />

Zündtemperatur in Luft von 630°C. Die Gefährlichkeit entsteht dadurch, dass bereits bei<br />

einer Temperatur von 38°C ein Ammoniak-Partialdruck von 1 bar erreicht wird. Daher<br />

werden an die Abfüllung und Lagerung von Ammoniakwasser umfangreichere<br />

Sicherheitsvorschriften gestellt als dies bei Harnstofflösung der Fall ist. Beispielsweise ist die<br />

Entladung von Strassentankwagen mittels Druckluft, die von bordeigenen Kompressoren<br />

erzeugt wird, im Falle von Ammoniakwasser nicht zulässig, da das verdrängte Gasvolumen<br />

aus den Lagertanks über eine Gaspendelleitung in den Tank des Lieferfahrzeugs<br />

zurückgeleitet werden muss. Dafür braucht es entsprechende Entladearme und Pumpen. Zu<br />

den weiteren Sicherheitsvorkehrungen für die NH3-Lagertanks gehören eine Gaswarnanlage<br />

(Ammoniaksensoren), ein Notabschaltsystem, beleuchtete Windrichtungsanzeiger,<br />

6 Energie aus Abfall, Band 4, TK Verlag Karl Thomé Kozmiensky (2008)<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 18

Stickoxidminderung<br />

Flammensperren am Überdruck- und Unterdruckventil, Notdusche, Augendusche und<br />

Einrichtungen zum Niederschlagen von NH3-Dämpfen bei Leckagen. Und die elektrischen<br />

Anlagen sind explosionsgeschützt auszuführen.<br />

Abbildung 9 Lagertank für Harnstofflösung 7<br />

Die meisten dieser Sicherheitsvorkehrungen sind für Harnstofflagertanks nicht nötig, da bei<br />

der Befüllung oder auch im Falle eine Behälterschadens keine gefährlichen Gase in die<br />

Umgebung entweichen können. Denn im Gegensatz zu Ammoniakwasser können<br />

Harnstofflösungen bis 106°C erwärmt werden, ohne dass Ammoniakgas entweicht. Und die<br />

Zersetzung von Harnstoff in Ammoniak und Kohlendioxid beginnt erst bei 130°C und erreicht<br />

ein Maximum bei etwa 380°C. Temperaturen, die bei der Lagerung nicht erreicht werden<br />

können.<br />

Der zusätzliche Planungs- und Genehmigungsaufwand und die genannten<br />

Zusatzeinrichtungen erhöhen die Kosten für ein Ammoniakwasser-Tanklager im Vergleich zu<br />

Harnstofftanklagern erheblich.<br />

7 Energie aus Abfall Band 4 TK Verlag Karl Thomé Kozmiensky (2008)<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 19

Stickoxidminderung<br />

Die Investitionskosten für eine SNCR-Anlage, die für einen trockenen<br />

Rauchgasvolumenstrom von 80'000 Nm 3 /h und NOX-Reingaswerte < 100 mg/Nm 3 ausgelegt<br />

ist, betragen je nach gewähltem Konzept zwischen 200'000 € und 500'000 €. Die geringeren<br />

Investitionskosten werden erzielt, wenn Harnstoff als Reduktionsmittel eingesetzt wird. Die<br />

mit Ammoniak betriebenen Anlagen führen zu höheren Kosten. SNCR-Anlagen der neuesten<br />

Generation mit akustischer Temperaturmessung und aufwendigen Eindüssystemen sind<br />

etwa doppelt so hoch in den Investitionskosten wie herkömmliche SNCR-Anlagen. Im<br />

Vergleich dazu betragen die Investitionskosten für eine katalytische DeNOX-Anlage mit 2.5<br />

Mio. € rund das Fünffache einer herkömmlichen SNCR-Anlage. Zudem sind die<br />

Betriebskosten einer katalytischen DeNOX-Anlage erheblich höher, weil infolge der höheren<br />

Gebläseleistung zur Überwindung des höheren Druckverlustes in den zusätzlichen<br />

Wärmeübertragern und dem Katalysator der Stromverbrauch steigt und außerdem für die<br />

Wiederaufheizung der Rauchgase Erdgas benötigt wird.<br />

3.6 Akustische Temperaturmessung<br />

Mit einem SNCR-Standardsystem können NOX-Grenzwerte von 120 bis 150 mg/Nm 3 bei<br />

einem NH3-Schlupf von 10 bis 15 mg/Nm 3 verlässlich eingehalten werden. Unter günstigen<br />

Betriebsbedingungen, wie sie bei der Verbrennung homogener Brennstoffe und konstanter<br />

Kessellast vorzufinden sind, sind mit diesem Konzept auch NOX-Reingaswerte unter 100<br />

mg/Nm 3 mit einem moderaten NH3-Schlupf möglich.<br />

Zur Erreichung von tieferen NOX-Reingaswerten reicht das Standardsystem nicht mehr aus.<br />

Um die NOX-Konzentrationen weiter zu reduzieren, muss unter allen vorherrschenden<br />

Betriebsbedingungen von jeder Lanze aus über den gesamten Kesselquerschnitt in das<br />

optimale Temperaturfenster eingedüst werden, das nur etwa 50 Kelvin umfasst. Infolge von<br />

ständig wechselnder Zusammensetzung des Brennstoffgemisches und bedingt durch den<br />

bei zunehmender Reisezeit zunehmenden und ungleichmässigen Verschmutzungsgrad der<br />

Heizflächen sind jedoch starke Schwankungen der Feuerraumtemperatur und<br />

Temperaturschieflagen von bis zu 150 Kelvin durchaus die Regel.<br />

Eine messtechnische Erfassung von vertikalen Temperaturprofilen bzw. horizontalen<br />

Temperaturschieflagen ist mit Thermoelementen nicht möglich. Thermoelemente haben den<br />

Nachteil, dass die aus dem Feuerraum und von den Kesselwänden abgestrahlte Wärme den<br />

Messwert beeinflusst, wodurch Differenzen zu den tatsächlichen Rauchgastemperaturen von<br />

60 bis 100 K auftreten können. Zudem bilden sich auf den Thermoelementen mit<br />

fortschreitender Reisezeit Ablagerungen, die je nach Stärke zunehmend isolierend wirken,<br />

was zur Folge hat, dass die tatsächlichen Temperaturen erst mit einer deutlichen<br />

Zeitverzögerung von mehreren Minuten im Prozessleitsystem vorliegen.<br />

Eine messtechnische Erfassung von Temperaturprofilen über den gesamten<br />

Feuerraumquerschnitt ist hingegen mit akustischen Gastemperaturmesssystemen machbar.<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 20

Stickoxidminderung<br />

Das in Echtzeit gemessene Temperaturprofil kann in Sektionen aufgeteilt und einzelnen<br />

Lanzen oder Lanzengruppen zugeordnet werden, die dann abhängig von der gemessenen<br />

Rauchgastemperatur umgeschaltet werden können. Hierdurch wird sichergestellt, dass das<br />

Reduktionsmittel auch bei schnell wechselnden Rauchgastemperaturen an die Stellen<br />

gelangt, wo der NOX-Umsatz am höchsten und der NH3-Schlupf am niedrigsten ist.<br />

Abbildung 10 Prinzipieller Aufbau eines akustischen Gastemperaturmesssystems 8<br />

In Abbildung 10 ist der Aufbau eines akustischen Temperaturmesssystems gezeigt. Das<br />

System besteht aus einer Sender- und Empfängereinheit und einer externen Steuereinheit.<br />

Bei der Messung sendet der Sender akustische Signale durch den Feuerraum, deren<br />

Schalllaufzeiten an der Sender- und Empfängerseite zeitgleich aufgezeichnet werden. Da die<br />

Wegstrecke bekannt ist, erhält man die Schallgeschwindigkeit, die in eine Temperatur, die<br />

sogenannten Pfadtemperatur umgerechnet wird. Mit mehreren kombiniert wirkenden<br />

Sender/Empfängereinheiten in einer Ebene kann dann eine zweidimensionale<br />

Temperaturverteilung ermittelt werden.<br />

Mit Hilfe der akustischen Temperaturmessung können NOX-Reingaswerte unter 100 mg/Nm 3<br />

bei einem NH3-Schlupf von weniger als 10 mg/Nm 3 dauerhaft eingehalten werden. Teilweise<br />

sind sogar NOX-Reingaswerte von 70 mg/Nm 3 bei einem NH3-Schlupf von kleiner 8 mg/Nm 3<br />

erreichbar, die bislang nur mit katalytischen Entstickungsverfahren möglich waren.<br />

8 Energie aus Abfall Band 4 TK Verlag Karl Thomé Kozmiensky (2008)<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 21

Zyklonabscheider<br />

4 Zyklonabscheider<br />

Zur Abscheidung der groben Flugasche und insbesondere von aus den Kesselzügen<br />

mitgerissenen, noch glimmenden <strong>Holz</strong>partikeln werden Zyklonabscheider verwendet, die<br />

sich wegen des einfachen Aufbaus und der grossen Betriebssicherheit in <strong>Holz</strong>kraftwerken<br />

bewährt haben. In Abbildung 11 ist die Funktionsweise und der schematische Aufbau eines<br />

Zyklons dargestellt.<br />

Abbildung 11 Zyklonschema 9<br />

Der Zyklon besteht aus einem zylindrischen Einlaufbereich mit drallerzeugender Geometrie,<br />

einem konischen Abscheideraum, einem Tauchrohr und einem Staubsammelbehälter. In der<br />

durch den tangentialen Strömungseinlass erzeugten Wirbelströmung wirken auf die Partikeln<br />

hohe Zentrifugalkräfte. Diese Kräfte sind massenproportional, so dass insbesondere die<br />

grossen Partikeln zur Aussenwand transportiert werden, während kleine Partikeln mit der<br />

Strömung zum Tauchrohr mitgerissen werden. In Abhängigkeit der Staubbeladung des<br />

Gases werden die ausgeschleuderten Partikeln entweder in spiralförmigen Bahnen, die die<br />

Zyklonwand entlang laufen, oder in breiten Strähnen, die auch die gesamte<br />

Zyklonmantelfläche bedecken können, zum Staubsammelbehälter ausgetragen. Das<br />

gereinigte Gas wird über das Tauchrohr nach oben aus dem Zyklon abgesaugt.<br />

9 Friedrich Löffler: Staubabscheiden, Georg Thieme Verlag, 1988<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 22

Zyklonabscheider<br />

Der Entstaubungsgrad eines Zyklons hängt von der Korngrösse, der Partikeldichte und der<br />

Zyklongeometrie ab. Einen wesentlichen Einfluss hat auch der Volumenstrom, mit dem sich<br />

die Gasgeschwindigkeit und der Druckverlust des Zyklons ändert. Bei einer geringeren<br />

Strömungsgeschwindigkeit vermindert sich auch die nach aussen gerichtete Zentrifugalkraft,<br />

die die Partikelabscheidung bewirkt, was insbesondere bei Teillastbetrieb einen schlechteren<br />

Entstaubungsgrad zur Folge hat. Um eine gleichbleibend hohe Abscheideleistung auch bei<br />

veränderlichen Strömungsverhältnissen zu erreichen, wird der Rauchgasstrom oftmals auf<br />

mehrere kleine, parallel geschaltete Zyklone, sogenannte Multizyklone, aufgeteilt. Ein<br />

Multizyklon für einen Abgasvolumenstrom von 700'000 m 3 /h besteht beispielsweise aus 31 x<br />

24 einzelnen Zyklonen mit einem Durchmesser von ca. 240 mm, die in einem Gehäuse<br />

installiert sind. In Abbildung 12 ist ein Multizyklon veranschaulicht. Das Abgas wird durch<br />

eine entsprechend ausgelegte Kammer auf die einzelnen Zyklone verteilt. Die gereinigte Luft<br />

gelangt jeweils über das Tauchrohr in eine obere Ausgangskammer und wird von dort durch<br />

einen Abluftkanal abgeführt. Der zentrifugierte Staub fällt aus den Zyklonen in einen unteren<br />

Auffangbehälter.<br />

Abbildung 12 Schema eines Multizyklons<br />

Mit Zyklonen können Partikel ab einer Grösse von ca. 10 �m zu 90% abgeschieden werden.<br />

Da aber ca. 10% der Flugascheteilchen kleiner als 10 �m sind, verbleibt dennoch nach der<br />

Zyklonentstaubung noch ein relativ hoher Reststaubgehalt zwischen 100 und 150 mg/Nm 3 .<br />

Zyklonabscheider eignen sich somit nicht zum Abreinigen von Feinstaub. Werden<br />

Reingasstaubgehalte deutlich unter 100 mg/Nm 3 gefordert, muss auf andere<br />

Entstaubungssysteme zurückgegriffen werden. Üblicherweise werden nach der Zyklon-<br />

Vorabscheidung Gewebefilter zur Feinstaubabscheidung eingesetzt.<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 23

Gewebefilter<br />

5 Gewebefilter<br />

Zur Entstaubung der Rauchgase aus Altholzfeuerungen werden vorwiegend Gewebefilter<br />

eingesetzt, weil nur damit der geforderte Staubemissionsgrenzwert von 10 mg/Nm 3 sicher<br />

eingehalten werden kann, denn mit Gewebefiltern können Reingaskonzentrationen von 1-10<br />

mg/Nm 3 erreicht werden. Zudem ist der hohe Abscheidegrad unabhängig vom<br />

Gasvolumenstrom, d.h. unabhängig vom Lastzustand der Anlage. Für den Einsatz eines<br />

Gewebefilters spricht weiterhin die Möglichkeit, durch Sorptionsmittelzugabe auch weitere<br />

Schadstoffe zu entfernen.<br />

Abbildung 13 Gewebefilter<br />

In Abbildung 13 ist die klassische Bauform einer Gewebefilteranlage in<br />

Mehrkammerbauweise dargestellt. Das Rohgas wird von unten in das Filtergehäuse<br />

eingeleitet, in dem zahlreiche Filterelemente aufgehängt sind. Je nach Form der<br />

eingesetzten Filterelemente unterscheidet man zwischen Schlauchfilter, Taschenfilter und<br />

Patronenfilter. In den <strong>Rauchgasreinigung</strong>sanlagen von <strong>Holz</strong>kraftwerken haben Schlauchfilter<br />

mit Druckstossabreinigung eine starke Verbreitung gefunden. Bei dieser Filterbauart ist das<br />

Filterelement ein zylindrischer Schlauch, der von aussen nach innen durchströmt wird. Die<br />

Filterschläuche sind deshalb über Stützkörbe gezogen (siehe Abbildung 14). Ein<br />

Schlauchfilter zur Reinigung von 144'000 Bm 3 Rauchgas pro Stunde hat 900 Schläuche mit<br />

5 Metern Länge.<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 24

Gewebefilter<br />

Zuerst werden die Staubteilchen im Inneren des Filtermediums abgeschieden. Mit<br />

zunehmender Filtrationszeit baut sich dann auf seiner Oberfläche eine Staubschicht auf.<br />

Dieser Staubkuchen ist die eigentliche, hochwirksame Filterschicht, die die<br />

Partikelabscheidung entscheidend verbessert. Da mit zunehmender Staubkuchendicke auch<br />

der Strömungswiderstand zunimmt, müssen die Filterelemente in regelmässigen Abständen<br />

mit Druckluft abgereinigt werden. Zur Entfernung der anhaftenden Staubschicht wird für<br />

kurze Zeit ein Spülgasstrom mit hohem Druck von oben in den Schlauch eingeleitet. Je nach<br />

Abreinigungssystem werden die Schläuche entweder einzeln oder in Reihen abgereinigt. Der<br />

gesamte Abreinigungsvorgang dauert ca. 100-200 Millisekunden, währenddessen ein<br />

Abschalten der Rohgaszufuhr nicht erforderlich ist. Es stehen deshalb für die Filtration immer<br />

nahezu 100% der Filterfläche zur Verfügung. Der für die Abreinigung benötigte<br />

Druckluftstoss wird dadurch erzeugt, dass der mit Schallgeschwindigkeit aus einer Düse<br />

austretende Treibstrahl Sekundärluft aus der Umgebung mitreisst und dadurch das 4-6 fache<br />

der Primärluft in den Filterschlauch fördert. Der mit hohem Druck in den Schlauch<br />

eintretende Luftstrahl bewirkt ein schnelles Aufblähen des Filterschlauchs und eine Umkehr<br />

der Strömungsrichtung, wodurch der anhaftende Staub abgelöst und in die Filtertrichter<br />

abgeworfen wird (siehe Abbildung 14).<br />

Abbildung 14 Filtrationsvorgang am Filterschlauch (links) und Abreinigung eines Filterschlauchs mittels<br />

Druckluftimpuls (rechts)<br />

Als Filtermedium werden neben Geweben vorwiegend nichtgewebte Filze und Vliese aus<br />

synthetischen Materialen eingesetzt. Die Filtermaterialien haben eine unterschiedliche<br />

Beständigkeit gegenüber Temperatur und aggresiven Medien. Besonders gefährdet sind die<br />

Filterschläuche durch Funkenflug und durch Temperaturen über dem zulässigen<br />

Maximalwert. Ein Gewebefilter muss daher mit einem Zyklon wirkungsvoll vor Funkenflug<br />

geschützt werden. Die Filterschläuche sind als Verschleissteile anzusehen, die nach 8'000<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 25

Gewebefilter<br />

bis 20'000 Betriebsstunden entsprechend einer Lebensdauer von 1 bis 3 Jahre erneuert<br />

werden müssen. Die Mehrkammerbauweise ermöglicht nun den Austausch der<br />

Filterschläuche im laufenden Betrieb. Für den Austausch wird jeweils eine Kammer mittels<br />

einer Klappe von der Rohgaszufuhr abgesperrt.<br />

Eine weitere Beeinträchtigung des Filterbetriebs geht auch von bestimmten Flugaschen aus,<br />

die latent hydraulisch oder hygroskopisch sind. Diese können mit Wasser zu klebrigen oder<br />

festen Hydratationsprodukten reagieren. Die Kondensation von Feuchtigkeit auf den<br />

Filterschläuchen ist daher unbedingt zu vermeiden, denn dadurch kann der Filterkuchen<br />

derart verkleben oder sich verfestigen, dass er anschliessend nicht mehr abreinigbar ist.<br />

Grundsätzlich wird daher ein Gewebefilter im Trichterbereich mit einer elektrischen<br />

Widerstandsheizung ausgestattet, um Taupunktunterschreitungen und dadurch entstehende<br />

Anbackungen zu verhindern.<br />

6 Trockensorptionsverfahren<br />

Bei der Verbrennung von Altholz kommt es zur Freisetzung von sauren Gaskomponenten<br />

wie Chlorwasserstoff (HCl), Schwefeloxiden (SO2/SO3) und in einigen Fällen auch<br />

Fluorwasserstoff (HF). Darüber hinaus können bei der Verbrennung von besonders<br />

belasteten Hölzern auch Schwermetalle (Hg, Pb, Zn) freigesetzt und Dioxine sowie Furane<br />

(PCDD/DF) gebildet werden. Zur Entfernung dieser gasförmigen Schadstoffe aus den<br />

Rauchgasen werden Trockensorptionsverfahren eingesetzt. Dabei wird vor dem<br />

Schlauchfilter im Temperaturbereich von 130 – 180°C ein pulverförmiges Sorptionsmittel in<br />

den Rauchgasstrom eingeblasen, das die genannten Schadstoffe über Chemiesorption und<br />

Adsorption an sich binden kann. Das beladene Sorptionsmittel wird schliesslich zusammen<br />

mit dem Staub in einem Schlauchfilter abgeschieden. Bereits in der Flugphase wird ein Teil<br />

der Schadgase vom Sorptionsmittel aufgenommen, die chemischen Reaktionen zwischen<br />

dem Sorptionsmittel und den Schadgase finden jedoch vorwiegend auf den Filterschläuchen<br />

in dem sich aufbauenden Filterkuchen statt. Bei der Abreinigung des Gewebefilters wird<br />

dann das mit den Schadgasen beladene Sorptionsmittel zusammen mit dem Flugstaub<br />

ausgetragen und in einem Flugaschesilo bis zur weiteren Entsorgung zwischengelagert.<br />

Die Wirksamkeit der Sorbentien ist sehr spezifisch für eine bestimmte Schadstoffart. Das<br />

saure HCl kann sehr gut mit basischem Kalkhydrat (Ca(OH)2) chemisch gebunden werden,<br />

während Dioxine und Furane besser an Aktivkohle oder Herdofenkoks (HOK) adsorbiert<br />

werden können. Zur Abscheidung sowohl von ionischem als auch von elementarem<br />

Quecksilber können auch spezielle, sulfidisch geimpfte Tonminerale eingesetzt werden. In<br />

der Regel werden verschiedene Sorbentien in Form von Additivmischungen verwendet.<br />

Gebräuchlich sind zum Beispiel Mischungen aus Kalkhydrat und 3 bis 5 Gew.-%<br />

Herdofenkoks. Andere Mischungen enthalten neben dem Kalkproduktanteil, der teilweise<br />

aus Ca(OH)2 und CaO bestehen kann, ein sulfidisch dotiertes Tonmineralgemisch.<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 26

Trockensorptionsverfahren<br />

Abbildung 15 Trockensorptionsverfahren<br />

In Abbildung 15 ist ein Anlagenfliessbild des Trockensorptionsverfahrens dargestellt. Im<br />

Einzelnen besteht die Anlage aus einem Sorptionsmittelsilo (Additivsilo), einer Dosier- und<br />

Injektionseinrichtung, mit der das Sorptionsmittel nach dem Zyklon direkt in den<br />

Rauchgaskanal eingeblasen wird, einem aus mehreren Kammern aufgebauten Gewebefilter<br />

und aus einem Flugaschesilo mit Fördereinrichtung. Darüber hinaus wird eine<br />

Druckluftanlage zum Betrieb der Filter-Abreinigungsanlage und des Flugaschesilos benötigt.<br />

Bei der in Abbildung 15 dargestellten Anlagentechnik wird quasi der Rauchgaskanal als<br />

Reaktionsraum genutzt, wobei die Verweilzeit im Gasstrom ca. 2 Sekunden betragen sollte.<br />

Jedoch ist die Ausnützung des Sorptionsmittels bei dieser einfachen Anlagentechnik nicht<br />

optimal, was insbesondere bei hohen Schadstoffkonzentrationen einen hohen Verbrauch an<br />

Sorptionsmittel zur Folge hat. Dieser kann reduziert werden, wenn es gelingt, die<br />

Schadstoffbeladung des Sorbens zu erhöhen. Sehr wirksam ist in dieser Hinsicht eine<br />

mehrmalige Rezirkulation des Sorptionsmittels mit einer gleichzeitigen Verlängerung der<br />

Flugstromphase. In Abbildung 16 ist ein Anlagenaufbau gezeigt, in dem entsprechende<br />

Massnahmen zur Erreichung dieser Verfahrensmerkmale umgesetzt sind. Vor dem<br />

Gewebefilter befindet sich ein Reaktor, mit dem die Reaktionszeit für die Gas-<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 27

Trockensorptionsverfahren<br />

Feststoffreaktion gezielt verlängert werden kann. Durch entsprechende Einbauten kann<br />

zudem Turbulenz erzeugt werden, um die Reaktionswahrscheinlichkeit zwischen den<br />

Gaskomponenten und den Sorbenspartikeln zu erhöhen. Aus der im Gewebefilter<br />

abgereinigten, sorptionsmittelhaltigen Flugasche wird ein Teilstrom entnommen und<br />

zusammen mit frischem Sorptionsmittel dem Flugstromreaktor aufgegeben. Die<br />

Rezirkulatmenge, die im Umlauf ist, beträgt rund das 3-5-fache der zugegebenen<br />

Sorbensmenge.<br />

Bei der Auslegung des Gewebefilters als Sorptionsfilter ist darauf zu achten, dass mit einer<br />

gleichmässigen Beaufschlagung der einzelnen Filterelemente und mit einer guten<br />

Filteranströmung der Aufbau eines ausreichenden Filterkuchens für eine optimierte<br />

Abscheidung sichergestellt ist. Die Rückstände aus dem Trockensorptionsverfahren werden<br />

entweder nach einer Stabilisierung auf Schlackendeponien verbracht, teilweise findet auch<br />

eine Entsorgung in Untertagedeponien statt.<br />

Abbildung 16 Trockensorptionsverfahren mit Wirbelschichtabsorber und Rezirkulation des<br />

Sorptionsmittels<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 28

Trockensorptionsverfahren<br />

6.1 Verfahren mit Kalkhydrat<br />

Zur Neutralisation der säurebildenden Schadstoffe werden in der Regel Kalkhydrate<br />

(Ca(OH)2) eingesetzt. An den Oberflächen der Kalkhydratpartikeln reagieren die gasförmigen<br />

Schadstoffe gemäss den folgenden Reaktionsgleichungen:<br />

Die Reaktivität der betreffenden Schadgaskomponenten gegenüber Kalkhydrat lässt sich wie<br />

folgt einteilen:<br />

SO3 > HF >> HCl >> SO2 > CO2<br />

SO3 und HF haben eine so hohe Affinität zu Ca(OH)2, dass eine nahezu augenblickliche<br />

Abscheidung zu den entsprechenden Reaktionsprodukten abläuft. Etwas schwächer ist die<br />

Reaktivität von HCl. Die Reaktion des SO2 mit Kalkhydrat verläuft am langsamsten. Am Ende<br />

der Selektivitätsreihe steht die Absorption von CO2, die zur Bildung von Calciumcarbonat<br />

führt. Diese Reaktion ist unerwünscht, da das gebildete CaCO3 nur im geringen Umfang mit<br />

den sauren Schadgasen reagieren kann und im trockenen Zustand relativ inert ist.<br />

Für die Gas-Feststoffreaktion muss eine grosse Oberfläche zur Verfügung stehen, damit<br />

eine hohe Beladung der Partikeloberfläche mit Schadstoffen erzielt werden kann. Während<br />

herkömmliches Weisskalkhydrat üblicherweise eine spezifische Oberfläche zwischen 18 und<br />

23 m 2 /g besitzt, weisen hochreaktive Kalkhydrate eine spezifische BET-Oberfläche von mehr<br />

als 40 m 2 /g auf. Bei geringen HCl-Konzentrationen insbesondere in den Rauchgasen der<br />

<strong>Holz</strong>verbrennung lassen sich günstige Stöchiometrien auch durch die Verwendung<br />

oberflächenreicher Kalkhydrate erreichen.<br />

Neben der spezifischen Oberfläche der Kalkhydratpartikeln wird die Abscheideleistung des<br />

Trockensorptionsverfahrens auch stark von der relativen Rauchgasfeuchte beeinflusst. Die<br />

gasförmigen Schadstoffe sind alle mehr oder weniger in Wasser löslich und damit<br />

absorbierbar. Der stets vorhandene Wasserdampf im Rauchgas bildet eine Hydrathülle um<br />

die Kalkhydratpartikeln, welche den Stoffübergang von der Gasphase zur Partikeloberfläche<br />

begünstigt. Die Absorption der Gase HCl, HF und SO2 verläuft dadurch sehr viel schneller<br />

als der Vorgang der Adsorption auf der Oberfläche von Trockenkristalliten. Durch eine<br />

Erhöhung der relativen Rauchgasfeuchte kann die Reaktionskinetik ausserordentlich<br />

gesteigert werden. Das Kalkhydrat sollte daher in einen Bereich des Rauchgasweges<br />

eingeblasen werden, wo die Rauchgasfeuchte hoch ist. Durch eine geeignete<br />

Prozessführung kann der Rauchgasstrom auch abgekühlt werden, so dass der Taupunkt<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 29

Trockensorptionsverfahren<br />

unterschritten wird und eine Kondensation des Wasserdampfs stattfinden kann. Eine<br />

Reagenzeindüsung in diesem Bereich bewirkt dann, dass die eingedüsten<br />

Kalkhydratpartikeln als Kondensationskeime wirken können und dadurch schnell<br />

Hydrathüllen ausgebildet werden. Die relative Rauchgasfeuchte kann des Weiteren durch<br />

Eindüsung von Wasser oder von Sattdampf angehoben werden. Während Wasser direkt in<br />

den Rauchgasstrom eingedüst wird, erfolgt die Dampfeindüsung direkt in den relativ kühlen<br />

Förderluftstrom synchron mit der Sorbenseindüsung. Werden derartige Massnahmen zur<br />

Verbesserung der Reaktionsbedingungen umgesetzt, spricht man von einer konditionierten<br />

Trockensorption.<br />

Auch die chemischen Eigenschaften der Reaktionsprodukte beeinflussen die Ausbildung<br />

einer Hydrathülle. Beispielsweise hat das Calciumchlorid, das aus der Reaktion zwischen<br />

HCl und Ca(OH)2 entsteht, stark hygroskopische Eigenschaften. In dem für die konditionierte<br />

Trockensorption üblichen Temperaturbereich von 130 bis 150°C liegt es als Dihydrat vor.<br />

Insofern kann die Anwesenheit von Chlorwasserstoff im Rauchgas die Abscheidung von<br />

anderen Schadgasen wegen der Bildung von CaCl2 sogar verbessern. Dieser Effekt konnte<br />

insbesondere bei der Abscheidung von Schwefeldioxid beobachtet werden.<br />

Für den Betreiber eines <strong>Holz</strong>kraftwerks ist der jährliche Bedarf an Sorptionsmittel von<br />

grossem Interesse, da sich sowohl die Beschaffung aber auch die Entsorgung des<br />

Sorptionsmittels in den Betriebskosten niederschlägt. Der stöchiometrische Faktor, der den<br />

erforderlichen Überschuss an Sorptionsmittel bezogen auf die Schadgaskonzentration im<br />

Rohgas angibt, ist meist wegen fehlender Rohgasdaten nur wenig hilfreich. Zielführender für<br />

den Betreiber einer Anlage ist eine Information zum Sorbensbedarf im Verhältnis zur<br />

Brennstoffmenge. Aus den Betriebsdaten von 26 <strong>Holz</strong>kraftwerken mit einem jährlichen<br />

Brennstoffbedarf von insgesamt ca. 2 Mio. Tonnen <strong>Holz</strong> wurde der Bedarf an Sorptionsmittel<br />

in Kilogramm pro Tonne <strong>Holz</strong> ermittelt 10 . Es wurden sowohl <strong>Holz</strong>kraftwerke mit Rost- als<br />

auch mit Wirbelschichtfeuerung ausgewertet, deren Trockensorptionsanlagen mit<br />

herkömmlichem aber auch mit reaktivem Kalkhydrat betrieben wurden. Das Ergebnis dieser<br />

Erhebung ist in Abbildung 17 veranschaulicht. Es stellte sich heraus, dass bei Einsatz von<br />

Altholz der Qualität AI/AII generell ein niedrigerer Sorbensbedarf notwendig ist als bei<br />

Einsatz von AI–AIV-<strong>Holz</strong>. Auch die Streuung der Werte war bei den mit AI/AII-<strong>Holz</strong><br />

gefeuerten Anlagen weitaus geringer, was auf den gleichmässigeren und geringeren<br />

Schadstoffeintrag zurückgeführt wurde. Bei Rostfeuerungen, die mit Altholz der Qualität AI –<br />

AIV gefeuert werden, lag der Kalkhydratverbrauch im Mittel bei 9.2 kg pro Tonne <strong>Holz</strong>. Die<br />

Verbrauchsdaten der einzelnen Anlagen streuten jedoch sehr stark. Durch den Einsatz von<br />

reaktivem Kalkhydrat konnte im Mittel der untersuchten Anlagen der Verbrauch bis auf 4.8<br />

kg/t <strong>Holz</strong> beträchtlich reduziert werden.<br />

10 D. Walter, M. Sindram: <strong>Rauchgasreinigung</strong> an Biomassekraftwerken – ein trockenes Thema.<br />

Rheinkalk GmbH, Wülfrath<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 30

Trockensorptionsverfahren<br />

Spezifischer Sorbensbedarf [kg/t <strong>Holz</strong>]<br />

Bei den Wirbelschichtffeuerungen lag der Kalkhydratverbrauch im Mittel bei 6.5 kg/t wenn<br />

herkömmliches und bei 3.8 kg/t wenn reaktives Kalkhydrat verwendet wurde. Bedingt durch<br />

die Direkteinbindung von SO2 im Wirbelbett sind die Emissionen einer Wirbelschichtfeuerung<br />

tiefer und somit auch der Kalkhydratverbrauch im Vergleich zur Rostfeuerung geringer.<br />

14<br />

12<br />

10<br />

8<br />

6<br />

4<br />

2<br />

0<br />

herk.<br />

Kalkhydrat<br />

Rostfeuerung<br />

AI - AII <strong>Holz</strong><br />

reaktives<br />

Kalkhydrat<br />

herk.<br />

Kalkhydrat<br />

Abbildung 17 Spezifischer Sorbensbedarf des Trockensorptionsverfahrens mit herkömmlichem und<br />

reaktivem Kalkhydrat mit grösserer spezifischer Oberfläche<br />

In vielen Anlagen werden Kalk-Kohle-Mischungen zur Einhaltung aller Grenzwerte<br />

eingesetzt. Dem Kalkprodukt werden dazu zwischen 2 bis 5% HOK oder Aktivkohle<br />

beigemischt. Der Kohlebedarf liegt in diesen Fällen üblicherweise im Bereich von ca. 10-30<br />

mg/Nm 3 . Hieraus ergeben sich sehr geringe Zugabemengen von 0.07 bis 0.11 kg/t <strong>Holz</strong><br />

(entsprechend ca. 10 bis 17 t/a bei 150'000 t/a <strong>Holz</strong>durchsatz).<br />

Mit einstufigen konditionierten Trockensorptionsverfahren kann bei Verwendung von<br />

Normalkalkhydrat selbst bei hohen HCl-Rohgaskonzentrationen von 1500 mg/m 3 und 600<br />

mg/m 3 SO2, wie sie beispielsweise bei Müllverbrennungsanlagen vorkommen können, der<br />

HCl-Emissionsgrenzwert der 17. BImSchV (10 mg/Nm 3 ) eingehalten werden. Mit einer<br />

Überdosierung bis zur doppelten stöchiometrisch erforderlichen Kalkmenge kann die HCl-<br />

Reingaskonzentration sogar bis unter 5 mg/Nm 3 reduziert werden. Die einstufigen<br />

Trockensorptionsverfahren stossen erst an ihre Leistungsgrenze, und zwar sowohl in<br />

technischer als auch in wirtschaftlicher Hinsicht, sollten HCl-Rohgaskonzentrationen von<br />

mehr als 2'500 mg/Nm 3 als Dauerlast auftreten. Bei derart hohen HCl-Konzentrationen ist die<br />

Kombination von einem trockenen und nassen Verfahren oder ein rein nasses Verfahren<br />

günstiger. Ebenso würde die Halbierung des HCl-Grenzwertes auf < 5 mg/m 3 in jedem Fall<br />

ein mehrstufiges Verfahren erforderlich machen.<br />

Rostfeuerung<br />

AI - AIV <strong>Holz</strong><br />

reaktives<br />

Kalkhydrat<br />

herk.<br />

Kalkhydrat<br />

Wirbelschicht<br />

AI - AIV <strong>Holz</strong><br />

reaktives<br />

Kalkhydrat<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 31

Trockensorptionsverfahren<br />

6.2 Verfahren mit Natriumhydrogencarbonat<br />

Der Einsatz von Kalkhydrat setzt eine ausreichend hohe Rauchgasfeuchte voraus. Mit der<br />

Verwendung von Natriumhydrogencarbonat (NaHCO3) als Sorptionsmittel lässt sich ein<br />

Trockensorptionsverfahren realisieren, das von der Rauchgasfeuchte unabhängig ist. Denn<br />

Natriumhydrogencarbonat zersetzt sich bei Temperaturen von mehr als 140°C zu<br />

Natriumcarbonat (Na2CO3), Kohlendioxid (CO2) und Wasserdampf (H2O).<br />

Die Reaktivität des Natriumhydrogencarbonats entsteht erst durch die Abspaltung von<br />

Kohlendioxid und Wasser. Daher muss sichergestellt werden, dass die Zerfallsreaktion zum<br />

Natriumcarbonat mit hohem Umsatz stattfindet. Das Gewebefilter wird daher üblicherweise<br />

bei 180°C betrieben und die Dosierstelle wird mit ausreichendem Abstand davor angeordnet,<br />

so dass die Verweilzeit im Rauchgasstrom mindestens 2 Sekunden beträgt. Die CO2- und<br />

H2O-Moleküle hinterlassen Lücken bzw. Löcher im Natriumcarbonat, so dass hierdurch ein<br />

Partikelkorn mit einer hohen spezifischen Oberfläche entsteht. Das frisch erzeugte<br />

Natriumcarbonat ist deshalb reaktiver als das normale Kalkhydrat. Trotzdem wird für eine<br />

effektive Schadgasabscheidung das körnige Natriumhydrogencarbonat vor der Dosierung in<br />

Sichtermühlen fein aufgemahlen, um über eine grosse Oberfläche die Reaktivität<br />

herbeizuführen.<br />

Schwefeldioxid, Chlor- und Fluorwasserstoff reagieren mit Natriumcarbonat gemäss den<br />

folgenden Reaktionsgleichungen zu Natriumsulfit, Natriumsulfat, Natriumchlorid und<br />

Natriumfluorid. Bei der Reaktion von Natriumcarbonat mit SO2 entsteht etwa ein Drittel<br />

Natriumsulfit und zwei Drittel Natriumsulfat.<br />

Die Reaktivität der betreffenden Schadgaskomponenten gegenüber Natriumcarbonat lässt<br />

sich wie folgt einteilen:<br />

SO3 > HCl > SO2 >> HF > CO2<br />

Aus den Reaktionsgleichungen ist ersichtlich, dass Natriumhydrogencarbonat im Gegensatz<br />

zu Kalkhydrat nur mit einem Chloridion reagiert. Ebenso werden bei der Reaktion mit SO2<br />

zwei Teile Natriumhydrogencarbonat benötigt aber nur ein Teil Kalkhydrat. Aus den<br />

Stoffmengenbilanzen können die Massen berechnet werden. Dementsprechend beträgt der<br />

Absorbensverbrauch zur Abscheidung von 1 kg Chlorid bei stöchiometrischer Umsetzung<br />

nur 1.04 kg Calciumhydroxid, aber 2.37 kg Natriumhydrogencarbonat. Für die Reaktion mit 1<br />

kg SO2 sind 1.16 kg Calciumhydroxid, aber 2.63 kg Natriumhydrogencarbonat erforderlich.<br />

Dr.-Ing. Markus Franz | <strong>Rauchgasreinigung</strong> 32

Trockensorptionsverfahren<br />

Die stöchiometrische Einsatzmenge an NaHCO3 für die Abscheidung einer Tonne Chlorid ist<br />