Tema5.MaterialesCERAMICOS.CONFORMADO.Tape.CASTING

Tema5.MaterialesCERAMICOS.CONFORMADO.Tape.CASTING

Tema5.MaterialesCERAMICOS.CONFORMADO.Tape.CASTING

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

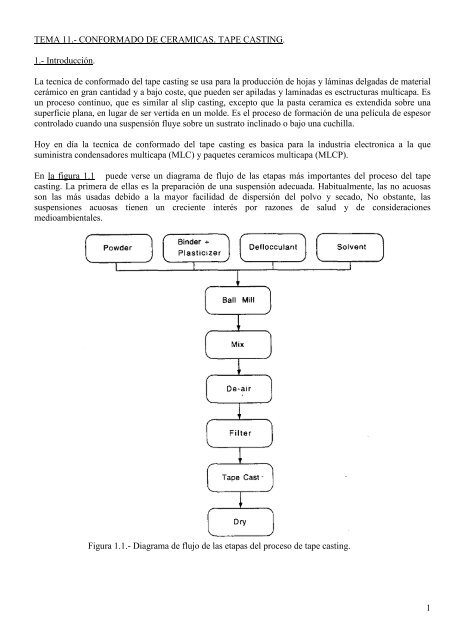

TEMA 11.- <strong>CONFORMADO</strong> DE CERAMICAS. TAPE <strong>CASTING</strong>.1.- Introducción.La tecnica de conformado del tape casting se usa para la producción de hojas y láminas delgadas de materialcerámico en gran cantidad y a bajo coste, que pueden ser apiladas y laminadas es esctructuras multicapa. Esun proceso continuo, que es similar al slip casting, excepto que la pasta ceramica es extendida sobre unasuperficie plana, en lugar de ser vertida en un molde. Es el proceso de formación de una película de espesorcontrolado cuando una suspensión fluye sobre un sustrato inclinado o bajo una cuchilla.Hoy en día la tecnica de conformado del tape casting es basica para la industria electronica a la quesuministra condensadores multicapa (MLC) y paquetes ceramicos multicapa (MLCP).En la figura 1.1 puede verse un diagrama de flujo de las etapas más importantes del proceso del tapecasting. La primera de ellas es la preparación de una suspensión adecuada. Habitualmente, las no acuosasson las más usadas debido a la mayor facilidad de dispersión del polvo y secado, No obstante, lassuspensiones acuosas tienen un creciente interés por razones de salud y de consideracionesmedioambientales.Figura 1.1.- Diagrama de flujo de las etapas del proceso de tape casting.1

2.- Preparación de la suspensión.Las suspensiones utilizadas en el tape casting, desde el punto de vista reologico, son similares a lasutilizadas en el slip casting, pero son más concentradas conteniendo polvos defloculados y ademásLigantecontienen una mayor cantidad de ligante. El sistema, generalmente, es termoplástico, con loPlastificanteque puede ser ablandado por calentamiento a temperaturas bajas. Esto permite a las capas ser unidas unas aotras por laminación.El polvo ceramico usado tiene un tamaño máximo de particula que oscila entre 1 y 5 micras y una2msuperficie específica entre 2 y 5 . La distribución granulometrica está, comúnmente dictada por elgproceso de sinterización. Un tamaño de polvo más pequeño dara lugar a una superficie más lisa.La dispersión de los aglomerados de particulas se lleva a cabo en un molino de bolas o vibratorio, y esesencial debido a que la homogeneidad de la lámina debe ser muy alta con el fin de obtener la superficie dealta calidad requerida para la posterior impresión de los pequeños circuitos y una deformación controladanecesaria para producir laminados multicapa libres de defectos. La dispersión tambien es esencial paraobtener una contracción uniforme durante el proceso de sinterización.Las partículas anisometricas pueden alinearse de forma preferencial durante el proceso de conformado y darlugar a una textura que es beneficiosa para algunas aplicaciones, como por ejemplo cerámicasferroeléctricas orientadas.La tabla 2.1 presenta ejemplos de formulaciones usadas industrialmente. Los componentes incluyen:1.- Liquido/Solvente2.- Ligante3.- Plastificante4.- Dispersante (Defloculante)5.- Agente de mojado (Surfactante), que promueve el mojado del sustrato portador por parte de la papilla.6.- Agente antiespumante, que previene la aparición de espumas durante el mezclado.Tabla 2.1.- Composiciones de papillas no acuosas para el tape casting.2

En la tabla 2.2 se describen las caracteristicas de los componentes organicos comunmente añadidos al polvoceramico con el fin de lograr una suspensión aceptable para ser utilizada en el proceso.Cada combinación debe seleccionarse y optimizada para un fluido especifico (Solvente). Los agentes demojado u antiespumante son especialmente necesarios en los sistemas acuosos.Tabla 2.2.- Funciones de los componentes orgánicos en el proceso de tape casting.Ejemplos de solventes con:Metil etil cetona (MEK), alcoholes (Etanol), tolueno, hexano, tricloroetileno y agua.y de ligantes:Butiral polivinilo, acetato de polivinilo, cloruro de polivinilo, alcohol polivinilico, emulsión poiacrilica,poliestireno, polimetacrilatos y nitratos de celulosa.El criterio para la selección del ligante incluye:(1).- Formación de una lamina flexible y tenaz después de su secado.(2).- Volatilización cuando se caliente sin dejar ningun residuo carbonoso ni cenizas.(3).- Permanecer estable durante el almacenamiento, especialmente sin que haya cambios en su pesomolecular.(4).- Soluble en un solvente barato, no inflamable, de baja viscosidad, bajo punto de ebullición., bajo calorde vaporización y alta presión de vapor (Volátil). Estas propiedades promueven un secado rapido ycon un consumo de calor reducido, lo cual limita la degradación de otros aditivos.El sistema líquido/solvente debe disolver los aditivos, pero también debe permitir su adsorción sobre laspartículas, por lo que usualmente se utiliza una mezcla de solventes. Los solventes orgánicos tienen unaviscosidad baja, punto de ebullición bajo, calor de vaporización bajo y presión de vapor elevada.Estas propiedades promueven el secado en un corto periodo de tiempo con un menor calentamiento, lo cuallimita la posible degradación de los otros aditivos. En la tabla 2.2 se dan la temperatura de ebullición y elcalor de vaporización de varios solventes.Una solución azeotrópica cuya composición no cambia durante la vaporización puede minimizar lasegregación de un determinado aditivo durante el proceso de secado. Pueden usarse mezclas de un alcohol y3

otro solvente como la cetona o el tolueno, pero ha tenerse cuidado en el lugar de trabajo debido a problemasde salud. También se usan algunas veces mezclas de alcoholes.En relación con los solventes orgánicos, cuando se usa el agua como solvente se necesita un mayor tiempopara el secado y una mayor temperatura, debido a su mayor temperatura de ebullición y elevado calor devaporización.Tabla 2.2.- Temperatura de ebullición y el calor de vaporización de varios solventes.Las tablas 2.3 y 2.4 muestran los sistemas Ligante/Solvente/Plastificante usados para el tape casting deAl 2 O 3 para la fabricación de sustratos eléctricamente aislantes usados en los circuitos integrados.La cantidad de ligante debe ser tal que la cinta o lamina tenga la flexibilidad suficiente después de laeliminación del solvente por evaporación.Tabla 2.3.- Aditivos usados en proceso Doctor Blade de polvos de alúmina.Tabla 2.4.- Ejemplos de sistemas Ligante/Solvente/Plastificante usados para el tape casting de Al 2 O 3 .4

La dispersión y defloculación en solventes no polares esta promovida por la repulsión estérica entre lasmoléculas adsorbidas del dispersante en la superficie de las partículas. El polvo se añade a la soluciónformada por el solvente y el dispersante y se usa una agitación mecánica continua para dispersar losaglomerados y poner en contacto la superficie de las particulas con el dispersante. En los sistemas acuososel mecanismo de dispersión es repulsión electrostática debida a la carga de las particulas.El aceite de pescado, la cual contiene varias especies moleculares y es una mezcla compleja de triglicéridos(Figura 2.1), es ampliamente usada como defloculante en los sistemas solventes no polares.Figura 2.1.- Estructura molecular del trioleato gliceril y de los triglicéridos en el aceite de pescado.La fuerza de repulsión depende de la superficie cubierta y del espesor y configuración de la capa adsorbida.Como se muestra en la figura 2.2 el aceite de pescado es adsorbida de forma significativa. A veces, se usaun aditivo denominado agente de acoplamiento, el cual proporciona un enlace covalente más fuerte deldispersante sobre la superficie de la particula. La medición de la viscosidad de la suspensión combinada conun ensayo de altura de sedimentación puede usarse para juzgar la efectividad relativa del dispersante y laconcentración requerida.Figura 2.2.- Adsorción del aceite de pescado y del trioleato glicerol en tolueno sobre polvo de alúmina.5

Las concentraciones de ligante y plastificante en el proceso de tape casting son mucho más altas,100VB= 15 − 25 , que en los procesos de conformado de prensado, extrusión y slip casting. Son típicasVPmoléculas más flexibles de tipo vinilico y acrílico (Tabla 2.5).Tabla 2.5.- Ligantes y plastificantes usados en el proceso de tape casting.El ligante ha de ser de alto peso molecular y debe dispersarse de modo satisfactorio en la papilla. Las largasmoléculas, que se orientan durante el proceso de conformado, proporcionan una mayor tenacidad yresistencia y resisten la migración durante el secado. También se usan ligantes que polimerizan con elsolvente. Otro requisito de los ligantes es que se eliminen en un amplio intervalo de temperatura, con el finde evitar una repentina evolución de gas, que daría lugar a la aparición de grietas, distorsiones y burbujasretenidas.Los plastificantes reducen el valor de la temperatura de transición vítrea del ligante y contribuyen a laflexibilidad y tenacidad de la lámina durante su manejo y laminado (Figuras 2.3 y 2.4). Sin embargo, elVBplastificante también reduce la resistencia del ligante y aumenta la relaciónV .PFigura 2.3.- Comportamiento tensión – deformación en tensión simple de cinta cerámica seca para sustratoselectrónicos mostrando al efecto de aumentar la proporción de plastificante sobre el punto deLigante + Plastificante ⎤fluencia YPel módulo elástico la E y la resistencia final [14 % en pesoAlu mina⎥⎦6

Plastificante: Pftalato dibutil (%)Figura 2.4.- Influencia del contenido de plastificante sobre la resistencia a la tracción y la deformación arotura de la lámina.La combinación del ligante y plastificante debe elegirse con el fin de proporcionar las propiedadesmecánicas requeridas y permitir una alta concentración de partículas inorgánicas en la papilla. Un exceso deligante puede aumentar la separación de las partículas y reducir, por tanto, su factor de empaquetamiento(PF) (Figura 2.5). Habitualmente, se usan dos plastificantes, que descomponen a temperaturas diferentes conel fin de reducir la velocidad de la evolución de los gases cuando se eliminan los componentes organicos.Figura 2.5.- Efecto del contenido ligante sobre la separación de las partículas en una lamina en verde.7

Otros aditivos que se usan, algunas veces, son un agente de mojado que promueve la extensión oesparcimiento de la suspensión sobre el sustrato portador, un homogeneizador que contribuye a mejorar lacalidad de la superficie y un agente antiespumante para prevenir la aparición de espumas durante elmezclado. Un producto antiespumante es necesario cuando se usa un sistema ligante emulsificado. Ensistemas acuosos se requieren, de forma especial, un agente de mojado y otro antiespumante.En la tabla 2.6 se da un sistema para el tape casting del titanato de bario.Tabla 2.6.- Sistema para el tape casting del titanato de bario.3.- Procesos de tape casting.3.1.- Introducción.La dispersión y el mezclado, habitualmente, se lleva a cabo usando dos etapas de molienda. El líquido,dispersante, polvo y, quizas, otros aditivos de bajo peso molecular se mezclan durante 12-24 horas, a unaviscosidad relativamente alta, en mezcladores que proporcionan elevadas fuerzas cortantes con el fin dedispersar los aglomerados presentes. A continuación, se añaden el ligante y los plastificantes y la moliendacontinua durante 2-24 horas, completándose el mezclado. Las dos etapas de molienda se usan para nodegradar las moléculas de alto peso molecular del ligante.Después de la molienda y mezclado, la papilla se tamiza para eliminar las particulas gruesas. Losaglomerados y el material organico no disuelto debe ser mucho más fino que el espesor de la lámina paraque su conformado sea el adecuado, así como las propiedades térmicas y mecánicas.El gas disuelto en la papilla se elimina en recipientes cerrados mediante la aplicación de vacío.La viscosidad debe controlarse para asegurarse de que la pérdida de solvente es la adecuada.8

3.2.- Proceso Doctor Blade.El metodo más comunmente usado en el proceso de tape casting es el del doctor BLADE. En la figura 3.2.1puede verse una representación esquematica del proceso.Figura 3.2.1.- Esquema ilustrando el proceso de tape cating del doctor Blade.La tecnica consiste en el colado de la suspensión sobre una superficie portadora móvil y su extensión a unespesor controlado por medio de una cuchilla suave. La concentración de polvo y la viscosidad de lasuspensión debe ser reproducible y controlarse adecuadamente. El comportamiento de la papilla durante elcolado debe ser pseudoplástico (Figura 3.2.2) y tener una viscosidad de, aproximadamente, 4000 mPa.s a lavelocidad de deformación del colado. La temperatura tiene un efecto significativo sobre la viscosidad, por loque debe ser controlada cuidadosamente.Figura 3.2.2.- Viscosidad de una papilla de alúmina para el proceso de tape casting, mostrando uncomportamiento pseudoplastico y una viscosidad baja de, aproximadamente, 4000 mPa.s.9

La superficie portadora debe estar limpia y ser lisa, impermeable e insoluble. Ademas, puede recubrirse conun surfactante con el fin de facilitar la liberación de la lamina ceramica y aumentar el numero de veces quese puede usar. El material con el que puede hacer la superficie portadora puede ser: acetato de celulosa,Teflón , Mylar o celofano.La eliminación del solvente se realiza por evaporación y debe producirse lentamente, motivo por el cual unagran parte del equipo, entre el colado y el tambor de devanado, se destina a dicho proceso, que se logra porun calentamiento controlado o mediante flujo de aire.El espesor de la lámina varia directamente con la altura a la que esta la cuchilla con respecto a la superficieportadora, la velocidad la superficie portadora y la contracción durante el secado. Un modelo de flujo(Figura 3.2.3), que combina el flujo debido a la presión bajo la cuchilla y el flujo de arrastre laminarproducido por el movimiento de la superficie portadora, nos da la dependencia del espesor de la lamina, Hsobre la superficie portadora moviéndose a una velocidad v:donde:2⎡ H0∆P⎤H = ADrH0 ⎢1 + ⎥⎣ 6 ηSvL⎦A = Constante que depende de la cantidad de flujo lateral.D r = Relación entre la densidad de la suspensión y de la lámina seca.H 0 = Espesor de la lamina bajo la cuchilla.∆ P = Presión que da lugar al flujo.ηS= Viscosidad de la suspensiónL = Longitud de la lamina.(3.1.1)Figura 3.2.3- Modelo de flujo del tape casting usado para la deducción de la ecuación (3.1.1)10

Durante el secado tiene lugar una contracción significativa en el espesor, pero no existe, prácticamente,contracción en el sentido lateral.Como se deduce de la expresión (3.1.1) el espesor de la lamina depende de la viscosidad de la suspensión yH0de la velocidad de la superficie portadora. Si la relación es pequeña, el espesor de la lamina es,ηSprácticamente, independiente de la velocidad de la superficie portadora.Como indica la figura 3.2.4 para obtener un espesor uniforme es necesario una viscosidad elevada de lasuspensión y una velocidad superior a los 0.5 cm s. La viscosidad de la suspensión suele ser superior a 4000mPa.s a la velocidad de deformación del proceso y debe tener un comportamiento pseudoplastico. Como latemperatura tiene un gran efecto sobre la viscosidad, debe controlarse cuidadosamente la temperatura de lasuspensión para que este por encima de la maxima temperatura ambiente que pueda darse.Las máquinas industriales usadas en esta tecnica de conformado pueden alcanzar una longitud de 25 m,varios metros de anchura y velocidades de hasta 1500 mm/minuto. El espesor de las láminas puede oscilarentre 25 – 1250 µ m.Figura 3.2.4.- Espesor de la lámina en función de la velocidad de la superficie portadora, para dos valores dela viscosidad de la papilla (mPa.s).Secado.Cuando la lámina de papilla se mueve a través del tunel de secado y se va produciendo la evaporación delsolvente se forma una lámina con un comportamiento viscoelástico. La adhesión al portador debería sersuficiente para prevenir el rizado, pero no una eventual separación.La velocidad de secado varía directamente con la concentración de solvente sobre la superficie de la láminay con la temperatura y contenido de solvente del aire de secado. La vaporización inicial es relativamentelenta, debido a que el aire que viene a contracorriente tiene un contenido elevado en solvente y esta másfría. En esta etapa es importante que no se forme una piel, la cual atraparía burbujas de gas y reduciría lavelocidad de secado. Debe controlarse la temperatura que debe de estar por debajo de la temperatura deebullición del solvente.11

Las fuerzas de capilaridad transportan el liquido hacia la superficie de secado. A medida que se vaeliminando el solvente las particulas de polvo cerámico se van acercando y tiene lugar una contracción. Engeneral, el espesor de la lámina pasa a ser, aproximadamente, la mitad de la altura a la salida de la cuchilla.Durante el secado no debe presentarse segregación de particulas o de fases organicas. El plastificanteexperimenta algo de migración hacia la superficie de secado, pero la migración del ligante, de alto pesomolecular, o del ligante gelificado es minima cuando sus moléculas son adsorbidas y se usa un polvocerámico fino. La superficie de líquido se interrumpe y el secado por transporte de vapor comienza cuandoDPS

Un tercer proceso de conformado de tape casting es el proceso de revestimiento de papel, que se ilustra en lafigura 3.3.2. En el un papel de bajo contenido en cenizas se pasa a través de la papilla, que moja al papel yse adhiere a el. El espesor de adherencia depende de la viscosidad de la papilla y de la naturaleza del papel.El papel recubierto de la papilla pasa a través del secadero y la lámina resultante se enrolla. Posteriormente,durante el proceso de cocción se elimina el papel.Esta técnica se usa para la fabricación de estructuras tipo colmena de abeja para intercambiadores de calorcomo se muestra en la figura 3.3.3.Figura 3.3.2.- Representación esquematica del proceso de tape casting por revestimiento de papel .parafabricar estructuras tipo colmena de abejas para intercambiadores de calor.Figura 3.3.3.- Uso del proceso tape casting por revestimiento de papel para fabricar estructuras tipocolmena de abejas para intercambiadores de calor.13

4.- Laminado.Una de las aplicaciones más importantes del proceso de tape casting es para la fabricación de dielectricospara capacitores multicapa y de alúmina para sustratos y empaquetamientos multicapa para circuitosintegrados.Las etapas para la producción de laminados se muestran en la figura 4.1. Por su parte, en la figura 4.2 puedeverse un esquema de la sección transversal mostrando la complejidad de los circuitos metalizados existentesen un empaquetamiento multicapa correspondiente a un circuito integrado de silicio.Figura 4.1.- Proceso de fabricación de empaquetamientos multicapa.14

Figura 4.2.- Esquema de la sección transversal, mostrando la complejidad de los circuitos metalizadosexistentes, de un empaquetamiento multicapa correspondiente a un circuito integrado desilicio.Las capas blancas del empaquetamiento son de alúmina y las negras y las rejillas o redes son metalesconductores (Wolframio y molibdeno). La alúmina aisla los circuitos electricos metalicos y permite laminiaturización de los circuitos integrados complejos. La superficie de la lámina o cinta en contacto con elportador es muy lisa y suave y las líneas de metalización u otro material impreso se realizan, usualmente,sobre la superficie.La cinta se corta al tamaño requerido y se perforan los agujeros (Figura 4.3). Los espacios en blanco soncortados usando una prensa de corte o usando cuchillos de rueda. Los agujeros mayores de,aproximadamente, 0.5 mm a menudo son perforados durante la operación de corte. Por su parte, losagujeros más pequeños son perforados en una operación subsiguiente para cada lámina.Los agujeros pequeños pueden realizarse mediante taladrado por láser y una serie de esos agujeros sedenomina trazado láser. Las variaciones en el tamaño y la separación de los agujeros debidas al desgastemecánico o el estiramiento de la cinta deben ser controladas con mucho cuidado, sobre todo en los agujerostransversales, los cuales se rellenan automáticamente inyectando una pasta metálica.Las propiedades más importantes de la lámina son:1.- Comportamiento tensión de tracción-deformación.2.- Compresibilidad3.- Resistencia de la unión entre láminas.4.- Permeabilidad a los gases.El módulo elástico, la resistencia y la tenacidad pueden determinarse mediante un simple ensayo detracción, durante el cual debe controlarse cuidadosamente la temperatura ambiente y la atmosfera.Después del secado, el volumen relativo de compuestos organicosVVPOROSIDADPARTICULASes alrededor de 0.25.VVOPes, aproximadamente, 0.7 y15

Figura 4.3.- Corte y perforación de una cinta cerámica.El ligante plastificado y la microestructura porosa permite la deformación y algo de compactación de lacinta alrededor del material impreso sobre el sustrato adyacente y la unión de las capas para formar unproducto monolítico.VBLa resistencia varia con el volumen relativo de liganteVPen la lamina (Figura 2.3). En general, para algúncontenido de ligante, un mayor contenido de plastificante o una temperatura mayor reducira el valor delmodulo elástico y la resistencia, pero aumentara la tenacidad. La compresibilidad, que es una propiedadimportante para un laminado satisfactorio, depende de la tenacidad y de la porosidad, la cual permite algo dedensificación.16

Las laminas calentadas a 50-80 ªC se apilan y laminan a una presión en el rango de 3-30 Mpa. Laresistencia de la unión entre láminas es una propiedad importante con el fin de mantener la integridad delproducto durante la eliminación del ligante y los siguientes procesos tales como pinning y soldadura. Laresistencia de la unión , SB, determinada en tracción, viene dada, aproximadamente, por la expresión:log⎛ PtT ⎞SB= K1 + K2 ⎜T ⎟⎝ g ⎠(4.1)donde Tges la temperatura de transición vítrea del sistema ligante, P, t y T son la presión, el tiempo y latemperatura existentes durante la laminación y K1y K2son constantes que dependen del factor deempaquetamiento de las particulas en la lamina, el tipo y cantidad de ligante y el plastificante usado en elsistema ligante. La cinta laminada, en general, tiene una densidad un 2-8 % más elevada.La permeabilidad a los gases, KP, del producto laminado en verde no debe ser demasiado baja con el finde permitir la salida de los gases durante la termolisis del ligante. Una mayor porosidad en la cinta hace queaumente el valor de K P .5.- Defectos en la cinta y en los laminados.Los defectos que pueden aparecer en las láminas sinterizadas incluyen: grietas, curvaturas, regiones de bajadensidad y defectos superficiales consistentes en una rugosidad inaceptable de la superficie y grandesporos.Las grietas son causadas por una contracción diferencial, mientras que las regiones de baja densidad puedenproducirse por una sinterización retardada de los aglomerados de polvos en la lamina. La rugosidadsuperficial se reduce usando un polvo más fino y cuando el tamaño de grano del producto sinterizado es máspequeño. La rugosidad superficial media, medida por perfilometria, puede ser menor de 2 µ m despues de lasinterización.Los poros superficiales pueden ser debidos por la presencia de burbujas en la papilla y por un mal mojadode la película portadoro por parte de la papilla. La presencia de poros es especialmente indeseable debido aque ellos pueden interrumpir las lineas delgadas impresas de metalización. Los poros también pueden serdebidos a material organico segregado y arranques donde la lamina se adhiere al portador. En la tabla 5.1 sedan los defectos potenciales en los productos obtenidos por el proceso de tape casting.Tabla 5.1.- Defectos potenciales en los productos obtenidos por el proceso de tape casting17

Los defectos en los conjuntos laminados incluyen los de las láminas individuales incluyendo burbujas y unasuperficie pobre. La superficie adyacente a la del portador es mas suave cuando la adhesión diferencial delas particulas no es un problema. Problemas adicionales son los asociados con una deformación incompletade la lámina alrededor de la metalización y una unión incompleta entre dos capas del laminado (Figura 5.1).El proceso de laminación da lugar a un gradiente de tensiones alrededor del material impreso, lo que puedecausar diferencias de densidad y una contracción diferencial en la sinterización, ademas de la presencia degrietas. El control de la geometría del material impreso, la tensión de laminación y el comportamiento endeformación de la lámina son esenciales.Regiones débilmente unidas son areas locales de debilidad que pueden causar la separación de las laminasdebido a la presión ejercida por los gases producidos durante la termolisis del ligante y no es remediadodurante la sinterización. La unión requiere una deformación uniforme de las laminas y adherencia de lassuperficies. Este tipo de defecto puede dar lugar a un fallo prematuro y, por tanto, reducir la fiabilidad delproducto.Figura 5.1.- Micrografía mediante microscopía electronica de barrido de un empaquetamiento electrónicomulticapa mostrando la metalización entre capas cerámicas.18