ML volumen 8 2

LAS REFERENCIAS DEL MANTENIMIENTO EN ÉPOCA DE CRISIS EL PRINCIPIO DE PARETO Y LOS “MALOS ACTORES” EVALUACIÓN DE LA GESTIÓN DE LA LUBRICACIÓN Y LOS LUBRICANTES EN EMPRESAS DE TRANSPORTE DE PASAJEROS POR ÓMNIBUS ACREDITACIÓN DE ENTES CERTIFICADORES Y CERTIFICACIÓN DE PERSONAS Y SISTEMAS DE GESTIÓN DOS TIEMPOS. CASO PRÁCTICO ¿CÓMO PUEDO CUANTIFICAR EL BENEFICIO POR HACER MANTENIMIENTO?

LAS REFERENCIAS DEL MANTENIMIENTO EN ÉPOCA DE CRISIS

EL PRINCIPIO DE PARETO Y LOS “MALOS ACTORES”

EVALUACIÓN DE LA GESTIÓN DE LA LUBRICACIÓN Y LOS LUBRICANTES EN EMPRESAS DE TRANSPORTE DE PASAJEROS POR ÓMNIBUS

ACREDITACIÓN DE ENTES CERTIFICADORES Y CERTIFICACIÓN DE PERSONAS

Y SISTEMAS DE GESTIÓN

DOS TIEMPOS. CASO PRÁCTICO

¿CÓMO PUEDO CUANTIFICAR EL BENEFICIO POR HACER MANTENIMIENTO?

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Mantenimiento<br />

ISSN 2357-6340<br />

en Latinoamérica<br />

La Revista para la Gestión Confiable de los Activos Volumen 8 N°2<br />

Marzo – Abril 2016<br />

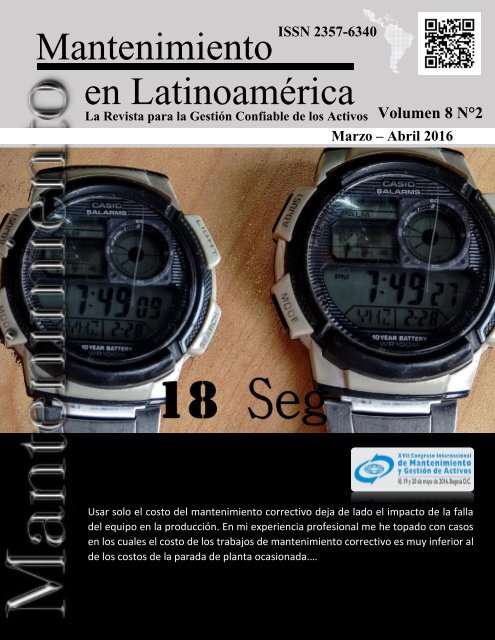

Usar solo el costo del mantenimiento correctivo deja de lado el impacto de la falla<br />

del equipo en la producción. En mi experiencia profesional me he topado con casos<br />

en los cuales el costo de los trabajos de mantenimiento correctivo es muy inferior al<br />

de los costos de la parada de planta ocasionada.…

Contenido

Editorial<br />

El Tiempo, la variable principal que debemos controlar los<br />

mantenedores para garantizar que los activos físicos<br />

consigan, junto con el resto de activos y elementos que<br />

intervienen en el proceso productivo, el máximo ROA.<br />

Una unidad que permite visualizar el MTBF, MTTF y MTTR<br />

para ajustarlo a las necesidades de máxima disponibilidad y<br />

que siguiendo las viejas y nuevas teorías, es relativo o no<br />

existe.<br />

Es relativo pues puede ser lo suficientemente largo cuando<br />

estamos esperando que un horno llegue a una temperatura<br />

que pueda ser trabajado, cuando el horno es crítico y acaba<br />

de sufrir una falla no programada. Y ese tiempo, puede ser<br />

tan corto como cuando estamos realizando esa reparación en<br />

el horno y nuestros socios de producción requieren el equipo<br />

para poder entregar ese pedido que salvará las finanzas de la<br />

compañía.<br />

No existe, cuando hemos controlado los modos de falla y<br />

además se tiene la proyección de cuando sucederán las fallas,<br />

por lo que los minutos cambian por una frecuencia<br />

preestablecida para las actividades de inspección o cambio<br />

programado.<br />

Lo interesante de todo este preámbulo es que las teorías<br />

cuánticas cuestionan el concepto del tiempo, y a su vez<br />

ayudan la tecnología a producir elementos para los activos<br />

que mejoran su rendimiento o su desempeño a lo largo del<br />

Ciclo de vida de los activos. Llevándonos a componentes y<br />

microcomponentes que tienen consigo elementos de esta<br />

rama de la Física Moderna; Superchips de computadores,<br />

Supercomputadores y microcomputadores, la televisión de<br />

alta definición, superconductores de altas temperaturas y<br />

nuevos materiales, Cirugía de precisión con láser y<br />

comunicación por satélite, Imanes superconductores y<br />

aceleradores de partículas de altas energías. Como se observa<br />

cantidad de elementos que han cambiado nuestra vida y el<br />

mercado de nuestras empresas, donde su desarrollo se basa<br />

en teorías que cuestionan ese tiempo tan importante para<br />

nosotros los mantenedores.<br />

Confiabilidad, Disponibilidad y Mantenibilidad dependen<br />

directamente del tiempo, y estos tienen un concepto relativo<br />

al contexto del negocio y el contexto operacional y<br />

definitivamente no existe cuando todo está bajo control.<br />

Así es que démonos un “tiempo” para reflexionar sobre el<br />

porqué y el cómo hacemos nuestro trabajo.<br />

Un abrazo!!!<br />

Juan Carlos Orrego Barrera<br />

Director<br />

Mantenimiento<br />

en<br />

Latinoamérica<br />

Volumen 8 – N° 2<br />

EDITORIAL Y COLABORADORES<br />

Lourival Augusto Tavares<br />

Franklin da Silva Nonato<br />

Víctor D. Manríquez<br />

Alejandra García Toll<br />

Manuel Armando Muñoz<br />

Luis Felipe Sexto<br />

Armando Díaz<br />

Reinaldo Benítez M<br />

Angel Partida<br />

Juan Carlos Orrego Barrera<br />

El contenido de la revista no refleja<br />

necesariamente la posición del Editor.<br />

El responsable de los temas, conceptos e<br />

imágenes emitidos en cada artículo es la persona<br />

quien los emite.<br />

VENTAS y SUSCRIPCIONES:<br />

revista@mantenimientoenlatinoamerica.com<br />

Comité Editorial<br />

Juan Carlos Orrego B.<br />

Beatriz Janeth Galeano U.<br />

Tulio Héctor Quintero P.<br />

Carlos Andres Saucedo.

LAS REFERENCIAS DEL MANTENIMIENTO<br />

EN ÉPOCA DE CRISIS<br />

Brasil está pasando por un momento de crisis económica, política y social. El país<br />

nuevamente tiene problemas de desempleo, las empresas (que se alojan en el<br />

mercado) tienen grandes dificultades para mantener su rentabilidad y todavía se<br />

ve a menudo en los medios de comunicación sobre los escándalos de corrupción<br />

política. Además de inhibir la entrada de empresas e inversores globales para el<br />

mercado, esta situación está generando reflexiones en una gran parte de las<br />

empresas de proceso y servicios.<br />

En las circunstancias actuales ABRAMAN, Asociación Brasileña de Mantenimiento,<br />

llevó a cabo un estudio de la situación de mantenimiento en el año de 2015 como<br />

siempre lo hizo en los años impares. El resultado de esta investigación será<br />

discutido en este artículo.<br />

Por:<br />

Lourival Augusto Tavares<br />

Ingeniero Electricista.<br />

Coordinador General de Postgrado<br />

Ingeniería de Mantenimiento<br />

Universidad Federal de Rio de<br />

Janeiro<br />

Consultor Internacional<br />

l.tavares@mandic.com.br<br />

Brasil<br />

Trabajo presentado en el XI Congreso<br />

Uruguayo de Mantenimiento - 3 al 6 de<br />

noviembre de 2015<br />

En la preparación del artículo para<br />

publicación el autor contó con la<br />

colaboración del Ing. Franklin da Silva<br />

Nonato, Thyssenkrup - CSA.<br />

www.mantenimientoenlatinoamerica.com<br />

6

El primer síntoma de la crisis lo evidencia la cantidad de<br />

empresas que respondieron a la encuesta, que alcanzó poco<br />

más de 80, mientras que, en años anteriores, se registraron<br />

respuestas que alcanzaron mas del doble de este valor. El<br />

segundo síntoma está en la cantidad de sectores, que<br />

siempre han sido mayores que 25 y que, en este año, alcanzó<br />

poco más de la mitad, obligando a los profesionales que<br />

procesaron los cuestionarios, a agrupar sectores como nunca<br />

se había hecho antes. En estos tiempos de crisis hay<br />

demasiado estrés en el "piso de la fábrica", como en todas las<br />

jerarquías del negocio, y este clima desalienta la participación<br />

en la investigación y el trabajo estadístico, ya que la atención<br />

se dirige completamente hacia buscar reducciones y no se<br />

visualiza el valor que un mapa nacional puede aportar.<br />

Muchas veces siquiera, la empresa realiza el mapeo de sí<br />

misma.<br />

Afortunadamente fue posible mantener los mismos<br />

indicadores que en las anteriores encuestas, lo que permitió<br />

hacer un análisis comparativo mediante la generación de un<br />

benchmark que da la noción de cómo la crisis afectó la<br />

función de mantenimiento. En el análisis comparamos el<br />

presente año con las cinco encuestas anteriores lo que suma<br />

un total de 12 años.<br />

Inicialmente se realizó el análisis de cada indicador y la<br />

comparación entre ellos, generando algunos de los<br />

comentarios, que reconocemos, son especulativos. Pero,<br />

coincidentes probabilísticamente con la realidad industrial.<br />

Para cada indicador se elaboró la planilla correspondiente con<br />

los valores del año y se buscaron los correspondientes en los<br />

años anteriores de forma que se posibilitara la presentación<br />

de las gráficas con las respectivas tendencias. Los valores<br />

presentados se refieren al total de respuestas dadas en las<br />

encuestas aunque, como ya se indicó, la agrupación por<br />

sectores en este año quedó diferente a los años anteriores.<br />

Costo de Mantenimiento por la Facturación<br />

Este indicador obtuvo el valor más bajo en los últimos diez<br />

años con una reducción de más del 29% sobre el valor de<br />

2013, que podría ser un buen resultado si fuera motivado por<br />

las mejores prácticas de mantenimiento como por ejemplo;<br />

buena gestión de recursos humanos y materiales, mejora de<br />

la productividad, aumento de disponibilidad, reducción de<br />

gastos innecesarios etc. Sin embargo, como se muestra por el<br />

análisis de otros índices, aparentemente la reducción fue una<br />

medida "forzada" por la necesidad de reducir los costos<br />

generales de la empresa. La hipótesis de aumento de la<br />

facturación no es adecuada para un momento de crisis.<br />

En tiempos de crisis se necesita planes estratégicos para<br />

reducir los costos de operación y seguir siendo competitivos<br />

en el mercado y el área de mantenimiento es siempre una de<br />

las más afectadas por cortes financieros. Cuando se logra<br />

mantener el nivel de calidad, seguridad y resultados, estos<br />

cambios son bienvenidos y pueden pasar a ser permanentes<br />

en la empresa, una vez que sea reducido el costo de manera<br />

inteligente, puede decirse que se logró el éxito de cualquier<br />

plan y esto trae un crecimiento saludable para la compañía.<br />

Figura 01: Costo del Mantenimiento por facturación.<br />

Costo de Mantenimiento por el Inmovilizado - CMIV<br />

El valor de este índice es casi estable en las tres últimas<br />

encuestas (reducción de 4,3% de 2013 al 2015) y refuerza la<br />

suposición de que la reducción de costos de mantenimiento<br />

presentada en el análisis del índice anterior, no se puede<br />

explicar como consecuencia del aumento de la facturación, ya<br />

que, como observaremos en otros contenidos, no hay<br />

inversión en renovación de activos, por lo tanto, los gastos<br />

del mantenimiento están acompañando el envejecimiento de<br />

los activos.<br />

El mantenimiento es siempre una de las áreas más afectadas,<br />

sin embargo y generalmente, la ingeniería de proyectos es la<br />

primera en “congelar” sus gastos. Los proyectos de mejora e<br />

innovación a menudo se paralizan debido a la cantidad de<br />

recursos que se necesitan. Las inversiones de CAPEX son<br />

detenidos casi en su totalidad, quedando solamente aquellos<br />

que son de vital importancia ya que el objetivo se convierte<br />

en; producir con lo que se tiene sin gastar más, no invertir en<br />

maquinaria nueva, especialmente si el futuro de la empresa<br />

es dudoso. Por lo tanto esta puede ser una razón de peso<br />

para no haberse identificado una variación representativa en<br />

este indicador.<br />

Figura 02: Comparación de gráficas de costos.<br />

www.mantenimientoenlatinoamerica.com<br />

7

Disponibilidad Operacional<br />

Aunque no muy significativa, la reducción de disponibilidad<br />

operacional del 2013 al 2015 (0,7%), puede ser muy<br />

significativa en valor absoluto dependiendo de la facturación.<br />

Por ejemplo, considerando el país como una empresa,<br />

estaríamos alcanzando una pérdida del orden de USD 9,6 mil<br />

millones de dólares anuales (PIB USD 1.375 mil Millones).<br />

Cuando aplicamos el PIB brasileño como “facturación” en el<br />

índice CMFT, concluimos que el Costo de Mantenimiento<br />

anual es del orden de USD 45 mil Millones.<br />

La disponibilidad se ha mantenido prácticamente estable,<br />

pero en tiempos de crisis el aumento de la producción no es<br />

una prioridad en muchas empresas. En este momento, se<br />

debe buscar una disponibilidad óptima y esto no es,<br />

necesariamente, la de valor máximo, pero la que esté en línea<br />

con la estrategia de la compañía y este ejercicio realizado en<br />

los malos tiempos es una gran lección para aplicar siempre,<br />

incluso sin crisis, porque debe ser la disponibilidad adecuada<br />

y no, necesariamente, la mayor posible.<br />

Figura 03: Gráfica de disponibilidad de los equipos.<br />

Disponibilidad Operacional e Indisponibilidad por<br />

Mantenimiento<br />

El problema es más grave cuando analizamos la variación<br />

positiva de la indisponibilidad provocada por el<br />

mantenimiento, que venía aproximadamente estable, y<br />

aumentó en un 12,2% del 2013 al 2015 (de 5,55% hasta<br />

6,32%). Comparando este indicador con el de pérdida global<br />

de disponibilidad vemos que actualmente, mantenimiento<br />

responde por más de la mitad de las pérdidas productivas, o<br />

sea, USD 86 mil Millones, (dos veces el propio costo del<br />

mantenimiento) con una variación negativa del 2013 al 2015<br />

de USD 1,06 mil Millones.<br />

En tiempos de crisis, la producción tiende a tener menos<br />

demanda debido a las bajas ventas, y por lo tanto se genera<br />

más tiempo de inactividad de la máquina y el mantenimiento<br />

en general aprovecha para reducir su “cartera” de solicitudes<br />

y llevar a cabo intervenciones que pueden retrasarse. Esto<br />

podría ser una razón para el aumento en la indisponibilidad<br />

debido a mantenimiento.<br />

Figura 04: Gráfica de la disponibilidad operacional y la<br />

Indisponibilidad por mantenimiento.<br />

Costos Relativos<br />

Los gastos relativos al personal propio (CRPP) bajaron en un<br />

9,0% del 2013 al 2015 y siendo la reducción más significativa<br />

dentro de todos los costos relativos. Un hecho es que la<br />

estrategia de muchas empresas es llevar a cabo el despido del<br />

personal, para tener un resultado directo y relativamente<br />

rápido en los resultados. Una revista en línea en Brasil, el<br />

"Valor Económico", informó recientemente que Brasil cerró<br />

alrededor de 100 mil puestos de trabajo en enero de 2016.<br />

Esto puede justificar, en parte, la reducción del CMFT.<br />

El indicador relativo a gastos de material tuvo una reducción,<br />

en este caso, de un 2,3%. En contrapartida está el indicador<br />

de costos por contratación, que tuvo un incremento de un<br />

3,9% para compensar parte de la reducción de gastos de<br />

personal propio. La estrategia de tercerización se puede<br />

utilizar para reducir los costos, considerando que este bien<br />

planificada.<br />

Finalmente aparece el indicador de otros gastos<br />

(capacitación, software, mejoras de seguridad, comprobación<br />

adelante, etc.) que tuvo un aumento de un 9,9%. Se puede<br />

observar en la figura 05 que los costos de otras actividades de<br />

mantenimiento se han incrementado en aproximadamente la<br />

misma proporción a la reducción de gastos con personal y,<br />

teniendo en cuenta que la indisponibilidad debida al<br />

mantenimiento aumentó, se puede considerar que muchas<br />

actividades llevadas a cabo fueron de mejoras del<br />

almacenamiento, implementación de 5S etc ...<br />

Figura 05: Comparación de costos relativos al mantenimiento.<br />

www.mantenimientoenlatinoamerica.com<br />

8

www.mantenimientoenlatinoamerica.com<br />

9

Edad promedio de los equipos<br />

Como se indicó anteriormente, el comportamiento de este<br />

indicador es muy contundente ya que su aumento, entre<br />

2013 y 2015, es el mayor registrado en todo el intervalo de<br />

años de la encuesta. Se puede concluir que no hubo<br />

renovación de los activos en las empresas, obviamente<br />

debido a la crisis económica pues, en el pasado la edad se<br />

mantenían aproximadamente constante para los mismos<br />

intervalos de dos años.<br />

Obviamente que equipos más viejos generan mayor<br />

necesidad de intervención. Sin embargo, las principales<br />

reformas e inversiones en nuevas máquinas requieren<br />

mayores costos y el control de los gastos es de suma<br />

importancia en tiempos de crisis. De esta manera, cada vez es<br />

más común trabajar inspecciones y buscar prolongar un poco<br />

el uso de los equipos, pero es importante tener en cuenta<br />

hasta cuando no se estará gastando más en el mediano plazo<br />

con las pequeñas intervenciones en vez de realizar una<br />

sustitución, como se conceptualiza en la evaluación del LCC -<br />

Costo del Ciclo de vida.<br />

2,8%, que puede haber sido uno de los motivos del aumento<br />

de indisponibilidad por mantenimiento en los activos físicos y<br />

su reflejo en el CMFT.<br />

La ocupación de mano de obra en otras actividades (mejora<br />

de seguridad, capacitación, investigación, mejora de<br />

mantenibilidad etc.) tuvieron aumento de unos 2,8%. Este<br />

dato refuerza también las actividades llevadas a cabo por el<br />

equipo de mantenimiento que elevó la indisponibilidad de las<br />

máquinas por cuenta del mantenimiento que pasó a ser más<br />

centrado en mejoras y actividades que no generan muchos<br />

gastos. Es importante destacar que las actividades de<br />

limpieza y 5S, en general, son normalmente responsabilidad<br />

del equipo operación.<br />

Es ampliamente difundido en las teorías de la ingeniería de<br />

confiabilidad y gestión de activos físicos que, el<br />

mantenimiento correctivo genera mayores costos para la<br />

empresa, pero las mayores pérdidas están relacionadas con la<br />

pérdida de ingresos que la empresa tiene por parar la<br />

producción, generando pérdidas en las ventas. Sin embargo,<br />

en tiempos de crisis, las paradas de producción puede ser<br />

absorbidas fácilmente y, algunas empresas pueden optar por<br />

realizar más intervenciones correctivas. Así pues, tenemos<br />

una idea de las razones del aumento de TBMC y reducción del<br />

CMFT.<br />

Figura 06: Curva del tendencia de Edad promedio de los<br />

equipos.<br />

Actividades de Mantenimiento<br />

Quedó estabilizada la ocupación del personal en<br />

mantenimiento preventivo por tiempo (TBPT). Esto dato era<br />

esperado si tenemos en cuenta que los costos de material<br />

bajaron, deduciendo que no se empleó muchas horas en el<br />

cambio de componentes con base en el tiempo utilización.<br />

Sin embargo, el pequeño aumento del 1,2% puede basarse en<br />

la evaluación para aprovechar el tiempo de disponibilidad por<br />

la "no operación".<br />

Sin embargo el indicador de ocupación en mantenimiento<br />

preventivo por estado (TBPE) presentó una significativa<br />

reducción de un 9,2% (generando reducción de costos). El<br />

mantenimiento predictivo en el tiempo es una inversión de<br />

mayor valor que la inversión en preventivo, y esta cifra<br />

parece estar relacionada con la idea de muchas empresas que<br />

aún creen que este es sólo un gasto para la empresa, y no ven<br />

la reducción de costos que puede generar evitando fallas. La<br />

consecuencia fue el aumento de la ocupación del personal en<br />

mantenimiento correctivo TBMC, el cual aumentó en un<br />

Figura 07: Comparación de las curvas en actividades de<br />

mantenimiento.<br />

Rotación de stock de repuestos de mantenimiento<br />

Otra consecuencia del aumento en la edad de los equipos es<br />

la necesidad de mayor utilización de repuestos reduciendo el<br />

tiempo en rotación del stock lo que, de alguna forma, puede<br />

justificar el aumento del indicador “otras actividades de<br />

mantenimiento” por una mayor participación del personal en<br />

los controles. Obviamente que la reducción de stock también<br />

contribuye con la reducción de costos de materiales (ya<br />

referido) y, en consecuencia, con la reducción del indicador<br />

Costo de Mantenimiento por Facturación.<br />

www.mantenimientoenlatinoamerica.com<br />

10

Figura 08: Gráfica del tendencia de rotación de stock de<br />

repuestos para mantenimiento.<br />

Capacitación<br />

Tradicionalmente (y desafortunadamente) una de las áreas<br />

que más sufre con las políticas de reducción de costos es la<br />

capacitación, y el resultado de este indicador deja esto bien<br />

claro, ya que el valor de 2015 fue el más bajo de todos. Sin<br />

embargo en el análisis de los niveles de formación de<br />

personal de mantenimiento hubo un marcado aumento de<br />

mano de obra calificada.<br />

Con esto se puede suponer que las empresas cambiaron su<br />

personal no calificado por mano de obra con mejor formación<br />

y con más experiencia, aunque con menores salarios.<br />

Figura 09: Gráfica de la tendencia de los costos en<br />

capacitación.<br />

http://www.pgamlat.com<br />

www.mantenimientoenlatinoamerica.com<br />

11

Seguridad Industrial<br />

En todo el contexto presentado, son sorprendentes los<br />

excelentes resultados presentados por los indicadores de<br />

seguridad industrial.<br />

La Tasa de Frecuencia de accidentes, medida por la cantidad<br />

de accidentes por millón de horas-hombre trabajadas,<br />

presentó no solo el menor valor sino, la casi inexistencia del<br />

hecho.<br />

A su vez, la Tasa de Gravedad, que indica la cantidad de horas<br />

de ausencia por accidentes para cada millón de horas-hombre<br />

trabajadas, también se presentó con el menor valor entre<br />

todos.<br />

Figura 10: Comparación de las gráficas del seguridad<br />

industrial.<br />

Algunas consideraciones para el mantenimiento y la<br />

empresa en tiempo de crisis<br />

La principal razón para la existencia de cualquier institución<br />

con fines de lucro es, evidentemente, dar lucro como su<br />

nombre lo indica, donde la entrada de ingresos está<br />

comprometida con la situación económica de una región, país<br />

o mercado y se refleja directamente en cualquier empresa,<br />

variando con su tamaño.<br />

La previsión del presupuesto se realiza siempre cada año y<br />

generalmente la "rebanada" para mantenimiento tiende a ser<br />

bastante pobre, pero la estrategia de una organización no<br />

debe ser a corto plazo con base a no generar efectos<br />

inmediatos de los cambios en flujo de caja.<br />

Las grandes empresas ya trabajan así, buscando una visión de<br />

largo plazo (un promedio de cinco años), que debe revisarse<br />

con frecuencia basada en la situación del mercado. Y esta<br />

práctica se recomienda para todas las empresas.<br />

Este hecho es bien conocido por los gerentes del negocio y<br />

vale la pena ser recordado, ya que en tiempos de crisis todos<br />

los sectores se ven afectados, pero en distinta forma y con<br />

diferentes estrategias de reducción de costos ya que unos<br />

sufren más que otros.<br />

Durante mucho tiempo el área de mantenimiento fue vista<br />

como una fuente de gastos para la empresa, pero logró pasar<br />

a formar parte de la estrategia en la gestión de sus activos<br />

físicos. Así, para empresas que tienen madurez las estrategias<br />

de mantenimiento e ingeniería de confiabilidad, son<br />

estimuladas para buscar alcanzar el estándar Clase Mundial.<br />

Las empresas que no tienen esta visión o donde el<br />

mantenimiento no forma parte de las decisiones corporativas<br />

tienen mayor probabilidad de ser afectadas por las crisis.<br />

Sin embargo, algunas compañías trabajan la crisis al revés,<br />

mejorando el marco estratégico de mantenimiento y su<br />

diseño de estructura, buscando alcanzar una mayor<br />

confiabilidad, y disponibilidad, asegurando así una mínima<br />

pérdida de ingresos; esto que puede ser más lucrativo<br />

comparado con las empresas que bajo la crisis, aplican<br />

reducciones en los costos.<br />

Mientras tanto, se debe mantener el enfoque con los<br />

objetivos de la empresa y vale la pena recordar que se deben<br />

ahorrar costos, no sólo en tiempos de crisis, o sea, "hacer<br />

bien gastando menos". En tiempos de crisis, la empresa debe<br />

revisar sus metas, sus planes de venta y todo el plan<br />

estratégico para lograr los mayores ingresos.<br />

En caso de que tengamos una reducción del plan de<br />

producción, la disponibilidad de la máquina puede reajustarse<br />

e incluso, los planes de mantenimiento deben ser ajustados.<br />

De esta manera se puede reducir la necesidad de paradas de<br />

la máquina para el mantenimiento y reducir el gasto de<br />

consumo de material. La reducción de horas-hombre de los<br />

equipos de mantenimiento pueden ser redirigidas a<br />

actividades de mejora y proyectos de ingeniería de<br />

mantenibilidad y no, necesariamente, dirigidos a la reducción<br />

del personal.<br />

Lo importante es entender la condición de la empresa,<br />

conocer su proceso e identificar las maniobras más<br />

apropiadas que se deberán llevar a cabo para mejorar el<br />

resultado con los mismos o, incluso, menos recursos que<br />

antes. De esta manera, algunas empresas pasan por períodos<br />

de turbulencia de mercado más fuertes y por su madurez<br />

soportan mejor las crisis. La reducción de costos inteligente<br />

no traerá perdidas y se convertirá en prácticas de buen<br />

mantenimiento.<br />

www.mantenimientoenlatinoamerica.com<br />

12

www.mantenimientoenlatinoamerica.com<br />

13

EL PRINCIPIO DE PARETO Y LOS “MALOS ACTORES”<br />

Es ampliamente conocido el uso de los diagramas de Pareto como herramienta<br />

de mejora en operaciones y mantenimiento, pero su uso no está circunscrito a<br />

estas áreas, es una herramienta de uso general.<br />

Por:<br />

Víctor D. Manríquez<br />

Ingeniero Mecánico.<br />

CMRP-MSc. Energías Renovables<br />

Ing. de Confiabilidad – Stork Perú<br />

SAC<br />

Docente IPEMAN<br />

vmanriquez62@yahoo.es<br />

Perú<br />

Si solo se consideraban eventos de<br />

mantenimiento correctivo el ranking variaba<br />

marcadamente. Esto ocasionaba que se<br />

prestara atención a “malos actores” que no lo<br />

eran en realidad.<br />

www.mantenimientoenlatinoamerica.com<br />

14

Haciendo un poco de historia, el Principio de Pareto que da<br />

origen a los diagramas respectivos está basado en el<br />

fenómeno observado por el economista italiano Vilfredo<br />

Federico Damaso Pareto, quien en 1906 hizo la famosa<br />

observación de que el 20% de la población poseía el 80% de la<br />

propiedad en Italia. Si Pareto hubiera vivido en nuestros<br />

tiempos la observación le hubiera conducido quizás a<br />

establecer una proporción diferente de este porcentaje.<br />

(Según el informe OXFAM del 2015 el 1% de la población<br />

mundial acumula el 50% de la riqueza y el otro 50% se<br />

distribuye entre el 99% restante de la población, pero ese es<br />

otro tema). 1<br />

Es interesante mencionar que allá por el año 2003 hubo una<br />

propuesta de renombrar este principio como “Principio de<br />

Juran”, iniciativa que partió de la American Society for Quality<br />

(ASQ), dado que fue en 1937, Joseph Juran quien dio a<br />

conocer el principio, tal como lo relató Luis Felipe Sexto en su<br />

artículo “¿Fin del Principio de Pareto?”. Esta iniciativa, como<br />

podemos comprobarlo, quedó en el olvido.<br />

El principio de Pareto expone que existen usualmente unos<br />

cuantos contribuidores que son responsables de la mayor<br />

porción de problemas que están siendo investigados. Los<br />

otros contribuidores son típicamente responsables por una<br />

parte relativamente pequeña de los problemas.<br />

Esto es frecuentemente fijado por la regla del 80/20, que dice<br />

que 80% de los problemas bajo investigación son causados<br />

por sólo el 20% de los contribuidores.<br />

El proceso usual para construir un diagrama de Pareto<br />

comprende cuatro pasos:<br />

1. Determinar cuáles con los contribuidores del problema<br />

que está siendo investigado.<br />

2. Determinar el nivel de contribución de cada contribuidor<br />

del problema.<br />

3. Dibujar un diagrama de barras de estos resultados.<br />

4. Agregar una línea mostrando el porcentaje acumulativo<br />

logrado por la sumatoria de cada contribuidor adicional.<br />

que nunca serán nominados y por lo tanto jamás ganarán un<br />

premio de la Academia, o a los que militan en las listas de los<br />

premios “Razzi” a las malas actuaciones.<br />

Uno de los motivos para producir este artículo fueron tres<br />

eventos recientes, donde fue abordado el tema de los “malos<br />

actores”. En la primera de ellas en una reunión con la<br />

presencia de personal de operaciones, mantenimiento y<br />

contratista de mantenimiento, una lista de malos actores<br />

había sido propuesta sin un criterio definido y basado en las<br />

apreciaciones personales de algunos de los asistentes. Una de<br />

las confusiones que pude percibir fue la de mezclar equipos<br />

críticos con malos actores. Para algunos de los asistentes un<br />

equipo de criticidad alta era un “mal actor” per se, otros<br />

apelaban a la forma en que este equipo afectaba la capacidad<br />

operativa de la sección de la planta a su cargo. También fue<br />

mencionada la frecuencia de las fallas de un equipo.<br />

La segunda ocasión sucedió en otra reunión donde se nos<br />

informaba que el cliente de un servicio de mantenimiento<br />

solicitaba al contratista el reporte de los “malos actores”.<br />

¿Cuál era el criterio?, de forma muy gaseosa se informaba<br />

que un bajo MTBF era el criterio para clasificar a un “mal<br />

actor”.<br />

Finalmente, el tercer evento, se presentó cuando el área de<br />

confiabilidad de una planta presentó su lista de “malos<br />

actores” basados en el costo de mantenimiento, lo cual<br />

parecería bastante adecuado. Pero estos costos incluían los<br />

costos de mantenimientos preventivos y correctivos de los<br />

equipos, por lo cual mostraba una imagen errónea de los<br />

“malos actores”, puesto que los gastos del principal “mal<br />

actor” estaban compuestos de un 90% de gastos en<br />

mantenimiento preventivo. Si solo se consideraban eventos<br />

de mantenimiento correctivo el ranking variaba<br />

marcadamente. Esto ocasionaba que se prestara atención a<br />

“malos actores” que no lo eran en realidad.<br />

¿Cuáles deben ser los criterios para elegir a los “malos<br />

actores”?. Anthony Smith en su libro “RCM - Gateway to<br />

World Class Maintenance” (RCM – Puerta al Mantenimiento<br />

de Clase Mundial) 2 precisa tres criterios:<br />

Los principales contribuidores son denominados como los<br />

“pocos vitales” y los contribuidores menores como los<br />

“muchos triviales”.<br />

También es frecuente a los “pocos vitales” denominarlos<br />

como los “top ten” o los “malos actores” siendo esta última la<br />

denominación que se ha convertido en la más usada,<br />

incluyendo a los anglófilos que se refieren a los “bad actors”.<br />

El término no alude a actores de películas serie B, a aquellos<br />

1<br />

Riqueza: Tenerlo todo y querer más, Oxfam International, Oxfam GB,<br />

2015<br />

1. El costo del mantenimiento correctivo acumulado<br />

por el equipo en el período reciente de dos años.<br />

El siguiente es un ejemplo de un diagrama de Pareto<br />

construido en base al costo del mantenimiento correctivo de<br />

los componentes de una flota de tractores<br />

2<br />

RCM--Gateway to World Class Maintenance by Anthony M. Smith<br />

and Glenn R. Hinchcliffe, Butterworth-Heinemann; 2003<br />

www.mantenimientoenlatinoamerica.com<br />

15

Figura 1: Tabla de Datos<br />

Figura 4: Pareto por horas de parada de planta. Elaboración<br />

propia<br />

Con las capacidades actuales de procesamiento de<br />

información no deberíamos tener problemas para llevar los<br />

tres cómputos.<br />

Figura 2: Elementos ordenados gráficamente. Ejemplo<br />

presentado en “Auditoría de la Gestión del Mantenimiento”<br />

Tecsup Virtu@l, 2001 Unidad IV Página 3. Adaptación propia<br />

2. El número de eventos de mantenimiento correctivo<br />

ejecutados en el activo en el período reciente de dos años.<br />

La figura presentada a continuación muestra un diagrama de<br />

Pareto por número de eventos para un conjunto de<br />

compresores reciprocantes de gas, donde se han agrupado<br />

las fallas por el modo de falla según ISO 14224:2006 para un<br />

período de 12 meses.<br />

Usar solo el costo del mantenimiento correctivo deja de lado<br />

el impacto de la falla del equipo en la producción. En mi<br />

experiencia profesional me he topado con casos en los cuales<br />

el costo de los trabajos de mantenimiento correctivo es muy<br />

inferior al de los costos de la parada de planta ocasionada. En<br />

uno de ellos, el costo del mantenimiento correctivo estuvo en<br />

el orden de US$ 25 000 pero el costo de la producción no<br />

realizada alcanzó los US$ 1 200 000, es decir fue 48 veces el<br />

costo del correctivo. Esto podría detectarse usando un Pareto<br />

de horas de parada ocasionada por los activos.<br />

Finalmente, un Pareto con malos actores por número de<br />

eventos, puede ayudarnos a identificar tareas recurrentes<br />

que pueden no ser de forma individual un mal actor, pero la<br />

acumulación de eventos similares y los recursos que deben<br />

de ser distraídos de otras tareas pueden convertirse en<br />

significativos para la distribución de recursos de personal,<br />

tomando en cuenta el tiempo de la tarea en sí como los<br />

tiempos administrativos por obtención de permisos de<br />

trabajos y otros asuntos de seguridad en el trabajo.<br />

Lo recomendable es que nuestra organización desarrolle un<br />

documento que establezca los criterios que definirán los<br />

“malos actores” de nuestros Paretos, cuya eliminación<br />

contribuya al logro de los objetivos organizacionales.<br />

Figura 3: Pareto por número de eventos. Elaboración propia<br />

3. El número de horas atribuidas a paradas de planta en<br />

el período reciente de dos años.<br />

La figura siguiente muestra un diagrama de Pareto por horas<br />

de parada de planta para un conjunto de compresores<br />

reciprocantes de gas, donde se han agrupado las fallas por el<br />

modo de falla según ISO 14224:2006 para un período de 12<br />

meses.<br />

Finalmente les dejo una idea para discutir. Leyendo el libro de<br />

Daniel Denett, “Intuition Pumps And Other Tools for<br />

Thinking” 3 , encontré la “Ley de Sturgeon” que en inglés es<br />

expresada como “ninety percent of everything is crap”,<br />

(“noventa por ciento de todo es basura”) que alude a que el<br />

90% de la producción literaria de ciencia ficción es de<br />

bajísima calidad. Ya hay quienes proponen extender esta ley a<br />

otros campos del quehacer de la humanidad.<br />

3<br />

Intuition Pumps And Other Tools for Thinking, Daniel Denett, W. W.<br />

Norton & Company, 2014<br />

www.mantenimientoenlatinoamerica.com<br />

16

www.mantenimientoenlatinoamerica.com<br />

17

EVALUACIÓN DE LA GESTIÓN DE LA LUBRICACIÓN<br />

Y LOS LUBRICANTES EN EMPRESAS DE<br />

TRANSPORTE DE PASAJEROS<br />

POR ÓMNIBUS.<br />

Por:<br />

Alejandra García Toll<br />

Ingeniera Mecánica.<br />

Máster Diseño Mecánico<br />

Profesora Auxiliar del Instituto<br />

Superior Politécnico José A.<br />

Echeverría<br />

agarciat@ceim.cujae.edu.cu<br />

Cuba<br />

El objetivo del presente trabajo es evaluar la gestión de la lubricación y los<br />

lubricantes en empresas de transporte de pasajeros por ómnibus. Para ello se<br />

empleó una herramienta desarrollada en el Centro de Estudios de Ingeniería de<br />

Mantenimiento (CEIM). Este instrumento consiste en una lista de chequeo que<br />

permite realizar la evaluación y la autoevaluación sistemática, tanto de forma<br />

cuantitativa como cualitativa, de la gestión de la lubricación en la gestión de<br />

mantenimiento, e implica al personal técnico de la entidad. El uso de la<br />

herramienta permitió conocer el estado actual de la gestión de la lubricación y los<br />

lubricantes en empresas de transporte, e identificar las deficiencias que<br />

constituyen bases para las propuestas de acciones de mejora. Se evaluó a esta<br />

actividad en las empresas de transporte de pasajeros por ómnibus como regular,<br />

atendiendo a que la evaluación general de las entidades estudiadas fue el 64,2%<br />

de la meta.<br />

Manuel Armando Muñoz<br />

Ingeniero Químico.<br />

Máster en Ingeniería y Gerencia de<br />

Mantenimiento<br />

Profesor Auxiliar del Centro de<br />

Estudios en Ingeniería de<br />

Mantenimiento de la CUJAE.<br />

mmunoz@ceim.cujae.edu.cu<br />

Cuba<br />

PALABRAS CLAVES: evaluación, gestión de<br />

lubricación, transporte automotor,<br />

mantenimiento.<br />

www.mantenimientoenlatinoamerica.com<br />

18

1. INTRODUCCIÓN<br />

El mantenimiento en el contexto actual debe tener un<br />

carácter esencialmente proactivo. La gestión del<br />

mantenimiento se transforma en un poderoso factor de<br />

competitividad cuya importancia en el ámbito empresarial<br />

crece día a día. [1]. Vale destacar que en el caso del<br />

transporte de pasajeros la gestión de lubricación es un<br />

aspecto clave de la gestión de mantenimiento ya que la vida<br />

útil del activo está regida por la lubricación. La gestión de<br />

mantenimiento y lubricación en ómnibus tiene grandes<br />

oportunidades de mejora como será mostrado en el trabajo.<br />

El perfeccionamiento de la gestión de lubricación permite<br />

incrementar la calidad de los servicios, la seguridad, la<br />

eficiencia energética y la protección del medio ambiente.<br />

integral de las tecnologías de inspección y diagnóstico, lo que<br />

tributa a la mejora continua.<br />

Se obtiene una evaluación cuantitativa y cualitativa de 4<br />

entidades seleccionadas de forma aleatoria, que considera 51<br />

aspectos, incluidos en 14 subcomponentes, divididas en 3<br />

componentes que son: gestión de los lubricantes, gestión de<br />

la lubricación y gestión de los recursos humanos vinculados a<br />

la lubricación. En correspondencia con las actuales prácticas<br />

de lubricación el estudio concluye que la evaluación general<br />

es de regular y se requiere del diseño de una nueva Gestión<br />

de Lubricación y Lubricantes que permita mejorar las<br />

deficiencias detectadas.<br />

2. MATERIALES Y MÉTODOS PARA LA EVALUACIÓN DE LA<br />

GESTIÓN DE LUBRICACIÓN Y LOS LUBRICANTES.<br />

La calidad del servicio está asociada a la disminución de las<br />

roturas a partir de una lubricación eficaz. Una buena gestión<br />

de lubricación disminuye el desgaste en los pares tribológicos,<br />

previene las fallas y reduce los tiempos y costos de<br />

mantenimiento. Esto garantiza una mayor disponibilidad de<br />

los vehículos lo que redunda en un mejor servicio. La<br />

lubricación también interviene en la seguridad de las<br />

personas y los equipos porque evita fallas que promueven la<br />

accidentalidad.<br />

El consumo de energía disminuye con una apropiada gestión<br />

de lubricación, por ejemplo en un motor de combustión<br />

interna, en el grupo cilindro pistón, con una mejor lubricación<br />

se puede lograr disminuir la fricción y el desgaste lo que<br />

garantiza mayor eficiencia energética y la vez menor emisión<br />

de gases. Una lubricación ineficaz aumenta el desgaste y<br />

producto de la combustión incompleta de los hidrocarburos,<br />

se afecta la calidad del aire y pierde eficiencia el motor.<br />

Reducir el consumo de energía además garantiza una menor<br />

emisión de gases de efecto invernadero, lo que desacelera el<br />

cambio climático.<br />

Para establecer las estrategias de mejora de la actividad de<br />

lubricación es necesario conocer la situación actual de la<br />

lubricación en la organización que se estudia. Es objetivo de<br />

la investigación que se muestra, valorar el estado de la<br />

gestión de la lubricación y los lubricantes en unidades<br />

empresariales de base pertenecientes a las empresas de<br />

transporte de pasajeros por ómnibus, así como identificar las<br />

principales deficiencias y aspectos positivos. En la<br />

investigación se aplica una herramienta diseñada por<br />

profesores del Centro de Estudios de Ingeniería de<br />

Mantenimiento (CEIM) [2], para evaluar la gestión de la<br />

lubricación como parte de la gestión de mantenimiento. La<br />

herramienta empleada se distingue de otras similares [3], [4],<br />

[5], porque permite a un equipo natural de trabajo de la<br />

organización la autoevaluación de la gestión de lubricación y<br />

lubricantes con un enfoque concurrente y carácter endógeno,<br />

que muestra un especial énfasis en el empleo de forma<br />

Implementar una adecuada gestión de la lubricación, acorde<br />

a las prácticas actuales de estas actividades, necesita de<br />

recursos humanos con preparación y responsabilidad. Es<br />

inútil la compra de lubricantes de alta calidad, si no se realiza<br />

una lubricación eficaz [6]. Para evitar el deterioro de los<br />

activos en una empresa, es necesario invertir esfuerzos en los<br />

estudios que permitan efectuar una gestión de lubricación<br />

apropiada. El primer paso para lograr una buena gestión, es la<br />

evaluación del proceso que se realiza en la organización.<br />

Diversos autores se refieren a la necesidad de evaluar la<br />

gestión de lubricación para identificar las posibilidades de<br />

mejora, Keith Mobley [3], Trujillo G [7], Trujillo R [8], Catalán<br />

[9], Linares Orozco [4], Alarcón, Terradillos [10], Garay<br />

Maldonado [5], Muñoz Cabrera [2].<br />

Siempre que se promueva el perfeccionamiento de la gestión<br />

de la lubricación y los lubricantes, es importante el empleo de<br />

una herramienta, que pueda aplicarse periódicamente y<br />

posibilite definir cuáles son los aciertos, las deficiencias de la<br />

actividad y facilite proponer estrategias para preservar los<br />

activos físicos además de identificar las áreas de mayor éxito<br />

en la aplicación de las nuevas políticas. La herramienta<br />

empleada permite de forma organizada y minuciosa abordar<br />

todos los aspectos que comprende la gestión de la<br />

lubricación, los lubricantes y recursos humanos asociados a<br />

esta. La herramienta permite definir el estado de un punto de<br />

partida para la mejora de la actividad de lubricación, localizar<br />

los sectores de mayores potencialidades para el cambio, lo<br />

que facilita realizar con posterioridad a su sucesiva aplicación,<br />

un análisis comparativo que evidencie las tendencias de<br />

cambio y que constituya la base de la mejora continua.<br />

La herramienta diseñada en el CEIM, se concibió para ser<br />

aplicada por un equipo natural de trabajo de la entidad<br />

donde se realice el estudio, que debe tener un enfoque<br />

concurrente, orientado al logro de los objetivos de la entidad<br />

desde el punto de vista económico, de seguridad, eficiencia<br />

energética y preservación del medio ambiente. [2]<br />

La herramienta de evaluación de la gestión de la lubricación y<br />

los lubricantes, se creó como una lista de chequeo que<br />

www.mantenimientoenlatinoamerica.com<br />

19

comprende diferentes aspectos incluidos en 3 grupos como<br />

se muestra en la Figura 1. Cada uno de estos grupos está<br />

compuesto por subcomponentes y elementos o aspectos, con<br />

diferentes niveles de evaluación que permite hacer el<br />

diagnóstico e identificar las principales deficiencias y aspectos<br />

positivos.<br />

‣ Almacenamiento (comprueba si existe orden y correcta<br />

ubicación de los depósitos, protección contra la<br />

contaminación, control de fugas en depósitos almacenados,<br />

tarjetas de inventario actualizadas, sistema de identificación<br />

de los lubricantes según tipo y marca, sistemas de supresión<br />

de incendios, pisos limpios y seguros)<br />

‣ Uso y manejo de los lubricantes usados (verifica si está<br />

definido el destino final de los lubricantes usados, y si son<br />

adecuadas las condiciones de almacenamiento de estos)<br />

Figura 1. Evaluación de la Gestión de la Lubricación y los<br />

Lubricantes.<br />

Los componentes antes mencionados se pueden definir como<br />

sigue [11]:<br />

Gestión de los Lubricantes: es el proceso de planificación,<br />

control, ejecución e implementación de mejora continua,<br />

para la selección, compra, almacenamiento, manipulación y<br />

consumo de los lubricantes.<br />

Gestión de la Lubricación: es el proceso de planificación,<br />

ejecución, control y mejora continua de la función de<br />

lubricación, considerando los sistemas de calidad, de<br />

seguridad, medio ambiente y eficiencia energética, enfocado<br />

a sus activos físicos en un contexto operacional específico.<br />

Gestión de los Recursos Humanos para la Lubricación: se<br />

refiere a la gestión de los recursos humanos vinculados a la<br />

actividad de lubricación, la motivación y reconocimiento, la<br />

capacitación del personal, certificación y seguridad del<br />

mismo.<br />

La herramienta de Evaluación de la Gestión de la Lubricación<br />

y los Lubricantes tiene un conjunto de subcomponentes que<br />

verifican aspectos que se enuncian a continuación:<br />

La gestión de los lubricantes, incluye 5 subcomponentes que<br />

evalúan diferentes aspectos:<br />

‣ Compra de los lubricantes (evalúa la cobertura a la demanda,<br />

planificación de volúmenes y tipos de lubricantes)<br />

‣ Recepción de lubricantes (comprueba la forma de<br />

desembarque de lubricantes y cuidado de los depósitos)<br />

‣ Control de la calidad del lubricante. (verifica la coincidencia<br />

entre factura y el producto, cumplimiento de las<br />

especificaciones de calidad, existencia de certificado de<br />

control de calidad del lote y de consecutivo con los<br />

certificados de concordancia del producto recibido)<br />

La gestión de la lubricación tiene 8 subcomponentes:<br />

‣ Estudio de lubricación (comprueba la existencia del estudio<br />

de lubricación para todos los activos, si los estudios incluyen<br />

acciones de los técnicos para el empleo de lubricantes de<br />

mejor desempeño en las condiciones del par tribológico, que<br />

garanticen el ahorro de energía, además de que los estudios<br />

de lubricación son empleados en todas las actividades del<br />

lubricación)<br />

‣ Métodos o sistemas de aplicación de lubricantes (verifica si<br />

hay medios de lubricación apropiados y protegidos de<br />

contaminantes y único medio de lubricación identificado para<br />

cada lubricante)<br />

‣ Empleo de lubricantes más apropiados y eficientes<br />

(comprueba que a cada par tribológico llegue el lubricante<br />

que brinde la máxima protección y eficiencia)<br />

‣ Filtración y control de fugas. (evalúa si existe control de los<br />

índices de consumo de lubricantes y combustibles, y control<br />

de las pérdidas de aceite lubricante por mangueras, retenes,<br />

codos)<br />

‣ Limpieza (verifica el conocimiento de las normas de limpieza)<br />

‣ Tecnologías de Inspección y Diagnóstico (comprueba la<br />

aplicación de forma integral de todas las tecnologías de<br />

inspección y diagnóstico disponibles). Dentro de las<br />

tecnologías de inspección y diagnóstico se deben atender de<br />

manera especial los análisis de aceite, ya que estos permiten,<br />

por las características de los pares tribológicos de los<br />

vehículos realizar acciones de inspección y diagnóstico de<br />

gran alcance. Para evaluar el empleo de los análisis de aceite<br />

se debe comprobar la existencia de un programa de<br />

muestreos de aceite a los equipos, conocimiento de<br />

procedimientos de muestreo, conocimiento de los límites<br />

condenatorios y aplicación de los resultados del análisis.<br />

‣ Reingeniería (verifica que se apliquen los resultados de los<br />

estudios realizados en el mecanismos para su mejor<br />

desempeño, confirma la aplicación de modificaciones a los<br />

activos en función de los análisis ejecutados y diseño de<br />

sistemas de lubricación más confiables)<br />

La gestión de recursos humanos posee 2 subcomponentes:<br />

‣ Capacitación de los recursos humanos (evalúa la existencia<br />

del diagnóstico de las necesidades de capacitación de las<br />

personas vinculadas a las actividades de lubricación, con<br />

respecto al conocimiento de las mejores prácticas actuales,<br />

el diseño del plan de capacitación y la certificación de los<br />

conocimientos)<br />

‣ Seguridad y salud de los recursos humanos (comprueba si<br />

existe la identificación de los riesgos para la seguridad y<br />

www.mantenimientoenlatinoamerica.com<br />

20

salud, además verifica la aplicación de las normas de<br />

seguridad y salud de los trabajadores relacionados con la<br />

actividad de lubricación)<br />

Cada uno de los aspectos evaluados se califican en el rango<br />

de valores que aparecen en la Tabla 1, estas calificaciones son<br />

promediadas por subcomponentes, componentes y en<br />

conjunto para conformar la evaluación total. A partir del<br />

análisis de cada aspecto comprendido en la evaluación se<br />

pueden identificar las deficiencias y aciertos lo que permite<br />

conjuntamente al análisis cuantitativo realizar un análisis<br />

cualitativo.<br />

La componente de la Gestión de los Recursos Humanos con<br />

70% de la meta y consigue la calificación de regular, ya que<br />

las acciones de capacitación dirigidas a la preparación en<br />

gestión de la lubricación y los lubricantes, no se corresponden<br />

con las buenas prácticas de lubricación más actualizadas, lo<br />

que provoca errores que propician fundamentalmente la<br />

contaminación y la degradación de los lubricantes.<br />

Tabla 1. Calificación de los aspectos, subcomponentes y<br />

componentes.<br />

Puntuación Excelente Bien Regular Mal Muy<br />

mal<br />

Evaluación 5 4 3 2 1<br />

Para identificar de forma rápida los aspectos deficientes y los<br />

de mejor evaluación, de la gestión de la lubricación y los<br />

lubricantes fueron empleados gráficos radiales, por la<br />

posibilidad que brindan este tipo de gráficos para comparar<br />

los resultados de los aspectos evaluados con las calificaciones<br />

deseadas.<br />

Para realizar la evaluación de la gestión de la lubricación y los<br />

lubricantes, se seleccionaron de forma aleatoria 4<br />

organizaciones pertenecientes a empresas de transporte de<br />

pasajeros, las características generales de las organizaciones<br />

evaluadas se relacionan en la tabla 2.<br />

Tabla 2. Características generales de las empresas evaluadas.<br />

Gráfico 1. Evaluación inicial de la gestión de la lubricación y<br />

los lubricantes en empresas de transporte de pasajeros por<br />

ómnibus.<br />

En los gráficos que aparecen a continuación se muestran los<br />

resultados de la evaluación cuantitativa de los tres<br />

componentes. En el Gráfico 2, evaluación inicial de la gestión<br />

de lubricantes en empresas de transporte de pasajeros por<br />

ómnibus se pueden identificar los componentes de menor<br />

calificación. Estas son la recepción de lubricantes y el control<br />

de la calidad del lubricante. Durante la recepción del<br />

lubricante se deben garantizar acciones para asegurar que el<br />

producto se reciba y se mantenga dentro de sus<br />

especificaciones y en óptimas condiciones en todo momento,<br />

hasta que es aplicado en el activo. También se detectaron<br />

deficiencias en la identificación y cuidado del recipiente de<br />

recogida de aceite usado, lo que puede implicar suministrar a<br />

algún activo un lubricante usado o la contaminación del<br />

medioambiente.<br />

3. ANÁLISIS Y DISCUSIÓN DE LOS RESULTADOS.<br />

3.1 Evaluación cuantitativa de la Gestión de la Lubricación y<br />

los Lubricantes en las bases de transporte pertenecientes a<br />

las empresas de transporte de pasajeros por ómnibus.<br />

El Gráfico 1 muestra los resultados de la evaluación inicial,<br />

realizada en el mes de julio del año 2015. La evaluación<br />

promedio total es el 64,2% de la meta, calificación de regular,<br />

lo que establece que hay muchas posibilidades de mejora<br />

para la gestión de la lubricación y los lubricantes. Los<br />

componentes donde se identifican mayores dificultades son<br />

Gestión de los Lubricantes el 54,8% de la meta y Gestión de la<br />

Lubricación con 67,8% de la meta.<br />

Gráfico 2. Evaluación inicial de la gestión de los lubricantes en<br />

empresas de transporte de pasajeros por ómnibus.<br />

En el caso de la Gestión de la Lubricación, que se muestra en<br />

el Gráfico 3, se detectan bajas calificaciones en los<br />

www.mantenimientoenlatinoamerica.com<br />

21

subcomponentes limpieza del lubricante, reingeniería,<br />

también en los subcomponentes tecnologías de inspección y<br />

diagnóstico y análisis de aceite. Los análisis de aceite en<br />

conjunto con la aplicación de las tecnologías de inspección y<br />

diagnóstico (estudio de la temperatura, compresibilidad,<br />

análisis de gases de escape y variables de operación como el<br />

consumo de combustible) promueve el uso racional del<br />

lubricante manteniendo la máxima protección del activo ya<br />

que permiten identificar los problemas de contaminación y<br />

degradación del lubricante de forma temprana, además<br />

facilita la detección de fallas incipientes con lo que mejora la<br />

planificación y ejecución de actividades de mantenimiento y<br />

reingeniería de forma oportuna.<br />

Gráfico 3. Evaluación inicial de la gestión de lubricación y<br />

lubricantes en empresas de transporte de pasajeros por<br />

ómnibus.<br />

Gráfico 4. Evaluación inicial de la gestión de los recursos<br />

humanos en empresas de transporte de pasajeros por<br />

ómnibus.<br />

3.2 Evaluación cualitativa de la Gestión de Lubricación y los<br />

Lubricantes.<br />

La evaluación cualitativa de la Gestión de la Lubricación y los<br />

Lubricantes permitió identificar un grupo de aspectos<br />

positivos y negativos de la gestión en las entidades<br />

estudiadas, que se relacionan a continuación.<br />

Aspectos positivos generales de la Gestión de la Lubricación y<br />

los Lubricantes en las entidades estudiadas:<br />

Se cuenta con la totalidad de los lubricantes<br />

recomendados en la guía de lubricación.<br />

Los bidones se encuentran en almacenes con buenas<br />

condiciones constructivas.<br />

No se observaron sustancias inflamables en los<br />

almacenes de lubricantes.<br />

Los trabajadores tienen plan de capacitación general<br />

y se evalúan los conocimientos del personal.<br />

El personal de las entidades a todos los niveles,<br />

posee interés en la aplicación de mejoras a la gestión<br />

de lubricación y mantenimiento.<br />

Aspectos negativos:<br />

El componente 3 cuya evaluación aparece en el Gráfico 4, es<br />

la de mayor calificación, esto es positivo ya que es muy<br />

importante para cualquier organización el recurso humano, la<br />

capacitación y su seguridad. Como se explicó anteriormente,<br />

se instruye a los trabajadores en temas generales de<br />

mantenimiento y lubricación, se debe realizar una<br />

capacitación dirigida a los directivos, técnicos y obreros<br />

involucrados en la lubricación, que los forme en la aplicación<br />

de acciones de lubricación que garanticen la preservación del<br />

lubricante, su aplicación de forma eficaz y realización de<br />

actividades de diagnóstico y reingeniería, que incluya en lo<br />

establecido en la norma ISO 18436-4:2014, sobre las<br />

orientaciones para el diagnóstico de la condición de las<br />

máquinas con el uso de los análisis de lubricantes, además de<br />

los requerimientos para el entrenamiento y certificación del<br />

personal. [12].<br />

Gestión de los Lubricantes:<br />

No poseen dispositivos adecuados para desembarcar<br />

los bidones de lubricantes. Esto provoca que los<br />

bidones reciban daños en el momento de<br />

desembarque, lo que puede contribuir a la<br />

contaminación del lubricante y a una lubricación<br />

deficiente de los vehículos o a la aparición de<br />

salideros en los depósitos almacenados.<br />

No se acompañan los lubricantes con certificados de<br />

control de calidad en la base, esto impide conocer<br />

los valores de los parámetros de las propiedades de<br />

los lubricantes del lote, lo que dificulta los estudios<br />

posteriores de análisis de aceite y fallas.<br />

Los lubricantes almacenados en el 50% de las<br />

entidades estudiadas no están organizados por tipo.<br />

En el 100% de los centros analizados los lubricantes<br />

no están protegidos del polvo y tierra ya que el local<br />

no está cerrado, esto facilita la contaminación de los<br />

lubricantes.<br />

En el 50% de las entidades estudiadas, los medios de<br />

lubricación no son los apropiados y no se encuentran<br />

protegidos del polvo.<br />

No existe un sistema de identificación de los<br />

lubricantes según tipo y marca por lo que se pudiera<br />

propiciar la contaminación por errores al aplicar el<br />

lubricante incorrecto.<br />

El depósito de aceite usado no cumple con los<br />

requerimientos de limpieza, cuidado, aforo e<br />

www.mantenimientoenlatinoamerica.com<br />

22

identificación, esto puede causar salideros, errores<br />

de contaminación y problemas con el manejo<br />

posterior del lubricante usado.<br />

Gestión de la Lubricación:<br />

No hay estudios para la aplicación de lubricantes más<br />

eficientes que permitan el ahorro de energía.<br />

No se aplican las tecnologías de diagnóstico para<br />

conocer el estado de los equipos (análisis de aceite,<br />

análisis de gases de escape, registros de<br />

temperatura, entre otros). Lo que limita la aplicación<br />

de acciones proactivas a partir del conocimiento del<br />

estado y limpieza del lubricante y la condición de la<br />

máquina.<br />

No se realizan acciones de reingeniería.<br />

Gestión de los Recursos Humanos<br />

No se implementan acciones de capacitación<br />

dirigidas a que todo el personal involucrado en la<br />

lubricación conozca y aplique las mejores prácticas.<br />

4. CONCLUSIONES.<br />

El estudio y evaluación de la gestión de la lubricación y los<br />

lubricantes en empresas de transporte de pasajeros por<br />

ómnibus, es calificada de regular por lo que se puede concluir<br />

que requieren del diseño de una nueva gestión de la<br />

lubricación y los lubricantes acorde con las prácticas actuales<br />

de lubricación.<br />

[3] Keith Mobley, Lyndley R. Maintenance Engineering<br />

Handbook, McGraw-Hill, New York, 2008.<br />

[4] Linares Orozco, Auditorías al Programa de Lubricación y<br />

Filtración Boletines Informativos mensuales Widman, Boletín<br />

#89 [en línea], 2015, [consulta: 2015-09-08]. Disponible en:<br />

http://www.widman.biz<br />

[5] Garay Maldonado, M R, Gámez Hernández, B. Gestión de<br />

Lubricantes. XII Convención Internacional de las Industrias<br />

Metalúrgica, Metalmecánica y del Reciclaje. La Habana 2010.<br />

[6] Handbook of Lubrication And Tribology. Volume I<br />

Application and Maintenance. CRC Press Taylor & Francis<br />

Group, 2006.<br />

[7] Trujillo, G. Desarrollando un Enfoque de Clase Mundial<br />

para Lubricación. VI Congreso Panamericano de Ingeniería de<br />

Mantenimiento. León, México, 2004.<br />

[8] Trujillo, R. La Lubricación Cimiento de la Confiabilidad.<br />

Mantenimiento en Latinoamérica. Volumen 4, No 3, 2013.<br />

[9] Catalán, O. Auditorías e Indicadores de Gestión de<br />

Lubricación. Ingelube Ltda. Santiago de Chile. 2007.<br />

[10] Alarcón, Terradillos, Gestión global de la lubricación.<br />

Mantenimiento. Barcelona, Puntex Publicaciones. 2009<br />

[11] Gámez Hernández, B. ¨Herramienta para la Evaluación de<br />

la Gestión de Lubricación y Lubricantes en entidades<br />

industriales¨. Tesis de Maestría, CUJAE, Centro de Estudio de<br />

Ingeniería de Mantenimiento, 2015.<br />

[12] ISO 18436-4:2014 Condition monitoring and diagnostics<br />

of machines -- Requirements for qualification and assessment<br />

of personnel -- Part 4: Field lubricant analysis<br />

La herramienta aplicada permitió identificar las principales<br />

deficiencias de las entidades estudiadas:<br />

No se emplean las herramientas de diagnóstico para<br />

la evaluación la efectividad de la lubricación en los<br />

activos físicos.<br />

No se aplica una visión de mejora continua a la<br />

gestión de lubricación.<br />

No se realizan acciones de capacitación dirigidas a la<br />

mejor lubricación de los vehículos, que consideren la<br />

importancia de las acciones de control para evitar la<br />

contaminación y degradación de los lubricantes así<br />

como la detección temprana de las fallas.<br />

5. BIBLIOGRAFÍA<br />

[1] Viveros P, Stegmaier R, Kristjanpoller F, Barbera F, Crespo<br />

A. Propuesta de un modelo de gestión de mantenimiento y<br />

sus principales herramientas de apoyo. Ingeniare. Revista<br />

Chilena de Ingeniería, vol. 21 No 1, 2013.<br />

[2] Muñoz Cabrera, M; García Toll, A; Gámez Hernández, B.<br />

¨La gestión de lubricación y el mantenimiento en Cuba¨. 1ra<br />

Convención y Exposición Internacional de la Industria Cubana,<br />

CUBAINDUSTRIA. Memorias del I Congreso de<br />

Automatización y Mantenimiento Industrial, La Habana, 2014.<br />

ISBN 978-959-282-097-5.<br />

www.mantenimientoenlatinoamerica.com<br />

23

ACREDITACIÓN DE ENTES CERTIFICADORES<br />

Y CERTIFICACIÓN DE PERSONAS<br />

Y SISTEMAS DE GESTIÓN<br />

En relación a la pregunta de si deben estar acreditadas, por algún cuerpo<br />

competente de acreditación, las empresas que ofrecen "certificar auditores y<br />

sistemas de gestión" con validez internacional, la respuesta es sí... En caso de<br />

inducir a creer que dichas "certificaciones" tendrán valencia y reconocimiento<br />

nacional y/o internacional.<br />

Por:<br />

Luis Felipe Sexto<br />

Ing. Msc.<br />

Management Consultant<br />

Radical Management<br />

lsexto@radical-management.com<br />

Cuba-Italia<br />

Artículo acerca de la CERTIFICACIÓN válida de<br />

personas y sistemas de gestión internacionales,<br />

la ACREDITACIÓN requerida para certificar a<br />

otros con reconocimiento nacional o<br />

internacional. El fenómeno de las falsas<br />

certificaciones, la competencia desleal que se<br />

establece, la publicidad engañosa, las sanciones<br />

aplicables por daños a las empresas que<br />

inducen a falsas certificaciones o que, estando<br />

acreditadas, no cumplen con los requisitos de<br />

la acreditación para certificar... y más.<br />

www.mantenimientoenlatinoamerica.com<br />

24

Es preciso realizar aclaraciones al respecto porque aquí hay<br />

mezcla de “certificación de personas” (auditores) y de<br />

“certificación de sistemas de gestión internacionales” (ISO<br />

55001, ISO 9001, ISO 50001, ISO 27001...). Ambos casos<br />

requieren de acreditaciones válidas de conformidad con<br />

distintas normas para poder certificar a personas o a sistemas<br />

de gestión.<br />

Cuando se trata de sistemas de gestión internacionales,<br />

solamente vienen reconocidas las empresas certificadoras<br />

acreditadas por organismo de acreditación reconocido según<br />

la norma ISO/IEC 17021: 2011, más sus partes de la 2 a la 7<br />

según el sistema de gestión que entienda certificar. En el caso<br />

deISO 55001: 2014 quien certifique debe estar acreditado<br />

según los requerimientos de ISO/IEC 17021: 2011 partes 1 y<br />

5.<br />

Las únicas certificaciones de personas (auditores, expertos en<br />

...) y de sistemas de gestión (ISO55001, ISO50001, ISO9001...)<br />

reconocidas internacionalmente son las certificaciones<br />

otorgadas por las empresas de certificación que han sido<br />

acreditadas por los miembros del Foro Internacional de<br />

Acreditación (IAF).<br />

¿QUÉ EMPRESAS ESTÁN ACREDITADAS PARA CERTIFICAR<br />

ISO 55001?<br />

Hasta finales de 2015 el Órgano de Acreditación Competente<br />

que ha recibido mayor actividad es el Servicio de Acreditación<br />

del Reino Unido (UKAS), el cual ha concedido a las siguientes<br />

organizaciones las primeras acreditaciones del Reino Unido<br />

para que estas auditen y certifiquen a otras empresas de<br />

acuerdo a los requisitos de la norma ISO 55001: 2014.<br />

requisitos de ISO 55001. Un movimiento existe alrededor del<br />

tema, pero el número de empresas certificadas hasta ahora<br />

es extremadamente bajo y simbólico, en comparación con los<br />

resultados iniciales logrados por el resto de los estandares de<br />

gestión certificables de la ISO. Será posible conocer con<br />

certeza el número de certificados válidos, durante el 2015, en<br />

el próximo Survey ISO 2015 que se publicará en el último<br />

trimestre del 2016.<br />

No obstante, se ha declarado que esta y aquella empresa<br />

fueron "certificadas" en año 2014, la realidad es que<br />

oficialmente en el registro de la ISO no aparece ni siquiera<br />

una empresa certificada en algún país durante el primer año<br />

de existencia de la ISO 55001: 2014. De consecuencia, se trata<br />

probablemente de un intento que busca impacto mediático<br />

haciendo pasar intenciones por hechos.<br />

ISO SURVEY 2014<br />

ISO acaba de publicar los resultados del ISO Survey of<br />

Management System Standard Certifications – 2014, acerca<br />

de Certificaciones de normas de Sistemas de Gestión<br />

Internacionales. Este es un estudio anual que muestra el<br />

número y la distribución de certificados emitidos en el mundo<br />

relacionados con las normas de sistemas de gestión<br />

internacionales, en el año 2014.<br />

Del resumen ejecutivo se evidencian cuáles han sido los<br />

estándares internacionales considerados:<br />

Las seis empresas acreditadas, hasta inicios del 2016, para<br />

auditar y certificar a otras empresas en los requisitos de ISO<br />

55001 son (fuente: Servicio de Acreditación del Reino Unido,<br />

UKAS)<br />

1. AFNOR UK Ltd<br />

2. BSI Assurance UK Ltd<br />

3. DNV Certification Ltd<br />

4. Intertek Certification Ltd<br />

5. Lloyd's Register Quality Assurance Ltd<br />

6. SGS UK Ltd<br />

Otro grupo de empresas, trabajan por la Acreditación por<br />

Órgano de Acreditación Competente para certificar según los<br />

Resumen del ISO Survey of Management System Standard<br />

Certifications – 2014,<br />

En el estudio de la ISO se resalta como la gran novedad, del<br />

año (2014), la inclusión de la norma ISO 22301 para la<br />

Continuidad del Negocio, considerando como que ha tenido<br />

un "tímido avance con 1700 certificados" a escala mundial, y<br />

www.mantenimientoenlatinoamerica.com<br />

25

se considera que pueda mantener un buen potencial para el<br />

futuro.<br />

La sorpresa negativa del estudio de la ISO es la total ausencia,<br />

y ni siquiera mención, de la ISO 55001, de Requisitos del<br />

Sistema Gestión de Activos. No obstante se habla que esta y<br />

aquella empresa han sido "certificadas", la realidad es que<br />

oficialmente en el registro ISO no aparece ni siquiera una<br />

empresa certificada en algún país durante el 2014, primer<br />

año de vida de la ISO 55001.<br />

Procesos Industriales (CICPND) ante Accredia, que otorga<br />

certificaciones reconocidas en sus programas de certificación<br />

bajos estándar europeo para las figuras profesionales de<br />

técnicos, ingenieros, supervisores y gerentes de<br />

Mantenimiento. Como resultado de ello pueden ser<br />

miembros de la Asociación de Expertos de Mantenimiento<br />

Certificados (Asso.E.Man), con sede en Italia, aquellos<br />

expertos que hayan obtenido sus correspondientes<br />

certificaciones ante organismos reconocidos de acreditación<br />

en cada país.<br />

Lo anterior podría estar indicando que hay empresas que han<br />

certificado a otras si estar acreditadas oportunamente para<br />

certificar y de consecuencia no se consideran en las<br />

estadísticas de la Organización Internacional de<br />

Normalización (ISO). Saque usted sus propias conclusiones.<br />

En este momento, 2015, existen alrededor de 10<br />

Organizaciones Acreditadas en el mundo, por órgano<br />

competente, para certificar según los requisitos de ISO 55001,<br />

pero el número de empresas certificadas hasta ahora es<br />

extremadamente bajo y simbólico, quizás podamos saber con<br />

certeza el número de certificados en el próximo Survey ISO<br />

2015 que se publicará en el 2016.<br />

LA ACREDITACIÓN RECONOCIDA<br />

No confundir estar acreditado según ISO/IEC 17021: 2011 con<br />

autodeclaraciones de conformidad con ISO/IEC 17021: 2011<br />

hechas por aquellos que ofrecen certificaciones sin validez<br />

nacional ni internacional por carecer de acreditación válida.<br />

Con respecto a la certificación de auditores sucede lo mismo.<br />

En este caso se trata de certificación de personas y para que<br />

sea válido internacionalmente se requiere que la empresa<br />

certificadora esté acreditada para certificar personas, como<br />

auditores o lo que sea, según la norma internacional ISO/IEC<br />

17024: 2012.<br />

Dentro del contexto temático relacionado con<br />

mantenimiento, confiabilidad, gestión de activos se dispone<br />

de varias organizaciones que ostentan la acreditación<br />

reconocida para certificar personas en sus ámbitos de<br />

actuación. Tal es el caso de SMRP en USA que está acreditada<br />

en Estados Unidos ante ANSI, para certificar personas según<br />

su programa de certificación SMRP. En Europa está<br />

acreditado el Centro Italiano de Ensayos No destructivos y<br />

Igualmente, debemos observar que auto declaraciones de<br />

conformidad por parte de la empresa certificadora de<br />

personas no tienen validez nacional ni internacional si<br />

carecen de acreditación reconocida.<br />

¿Qué se entiende por acreditación reconocida para poder<br />

certificar (personas o sistemas de gestión)?<br />

Este punto también está cubierto de una cortina de humo.<br />

Solo pueden dar una acreditación reconocida los organismos<br />

de acreditación competentes que en cada país existen, por<br />

ejemplo: UKAS en Reino Unido, Accredia en Italia, ANSI en<br />

USA, Sencamer en Venezuela, Inn en Chile, CNA en Colombia<br />

y así en cada país.<br />

Incluso las empresas que logran la acreditación para certificar<br />

pueden perderla si cometen infracción de la conformidad con<br />

ISO/IEC 17024: 2012 o ISO/IEC 17021: 2011 o infracción de<br />

reglamentos o leyes existentes en cada país al respecto. Por<br />

ejemplo, la Entidad Mexicana de Acreditación (EMA)en<br />

noviembre de 2015 canceló la acreditación para certificar<br />

sistemas de gestión ambiental (NMX-SAA-14001-IMNC-2004)<br />

a BSI Group America Inc., aplicando el Artículo 76 fracción III,<br />

y demás aplicables del Reglamento de la Ley Federal sobre<br />

Metrología y Normalización de México (para detalles<br />

consultar sección 'Suspendidos y Cancelados' en el sitio EMA).<br />

LA COMPETENCIA DESLEAL Y LA PUBLIDAD ENGAÑOSA SON<br />

PENALIZADAS<br />

Si una empresa acepta una certificación de personas o de<br />

sistemas de gestión porque ha sido inducida, por alguna<br />

empresa que dice certificar, a creer que se trata de un<br />

reconocimiento internacional, ello equivale a un engaño si no<br />

posse la acreditación por un ente de acreditación reconocido,<br />

www.mantenimientoenlatinoamerica.com<br />

26

lo cual es contemplado en decretos y leyes de los distintos<br />

países.<br />

Esto puede conducir a un serio problema legal registrado en<br />

la legislación de cada país relacionada con la competencia<br />

desleal −que afecta a las empresas reconocidas<br />

correctamente por parte de las empresas que usan<br />

distorsionadamente los términos de las certificaciones− y la<br />