Propriétés à court terme - Solvay Plastics

Propriétés à court terme - Solvay Plastics

Propriétés à court terme - Solvay Plastics

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Épaisseur de paroi<br />

Conception pour moulage par<br />

injection<br />

De nombreux composants à base de résines RADEL sont moulés<br />

par injection ; il faut donc considérer soigneusement les facteurs<br />

qui influenceront la mise en œuvre. Ces facteurs comprennent<br />

l’épaisseur de la paroi et ses variations, la dépouille, les nervures,<br />

les bossages et des noyaux.<br />

Épaisseur de paroi<br />

En général, les parois des pièces doivent être aussi minces que<br />

possible, à condition que la résistance nécessaire pour supporter<br />

les charges prévues soit préservée, que la flexion ne dépasse pas<br />

les limites de la conception, que l’écoulement soit adéquat et que<br />

la pièce réponde aux critères d’inflammabilité et de choc. Les<br />

pièces ainsi conçues seront aussi légères que possible, avec un<br />

cycle de moulage réduit et un prix de revient minimal.<br />

Il arrive que les exigences de l’injection requièrent une épaisseur<br />

de paroi supérieure à l’épaisseur déduite par l’analyse mécanique.<br />

L’écoulement des résines RADEL, comme celui des autres<br />

thermoplastiques, dépend de l’épaisseur de la paroi, de la forme<br />

du moule et des paramètres de transformation, telles que la<br />

vitesse et la pression de l’injection, la température du moule et de<br />

la matière. En pratique, l’épaisseur de la paroi est généralement<br />

comprise entre 0,7 et 6,5 mm. On peut obtenir des épaisseurs de<br />

0,25 mm pour des écoulements <strong>court</strong>s. On trouvera page 46 des<br />

renseignements spécifiques sur la longueur d’écoulement par<br />

rapport à l’épaisseur de la paroi pour plusieurs grades de RADEL.<br />

Variations de l’épaisseur de paroi<br />

Bien que l’idéal soit une épaisseur de paroi uniforme, il est parfois<br />

nécessaire de la faire varier pour des raisons de structure,<br />

d’apparence et de démoulage. Dans ce cas, le dessinateur doit<br />

rechercher une variation graduelle, par exemple dans le rapport<br />

de 3 à 1 comme illustré à la figure 51. Les variations brutales sont<br />

problématiques, tant au niveau de l’apparence que de la stabilité<br />

dimensionnelle, en raison des temps de refroidissement différents<br />

et d’écoulements turbulents.<br />

Conception des pièces<br />

Du point de vue de la structure, une variation prononcée entraîne<br />

aussi une concentration des contraintes, qui réduira les<br />

performances des pièces soumises à des charges ou à des chocs.<br />

Dépouille<br />

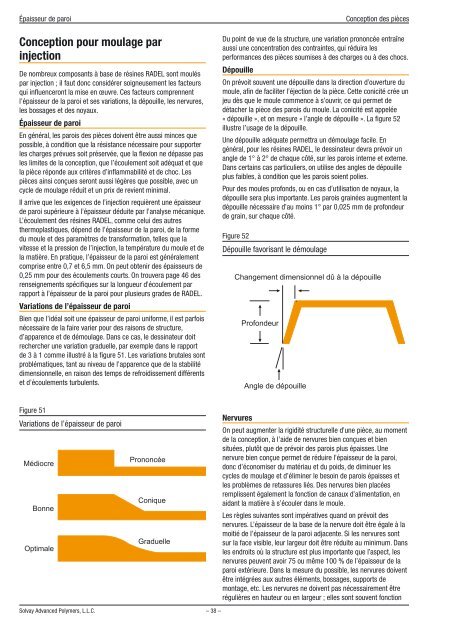

On prévoit souvent une dépouille dans la direction d’ouverture du<br />

moule, afin de faciliter l’éjection de la pièce. Cette conicité crée un<br />

jeu dès que le moule commence à s’ouvrir, ce qui permet de<br />

détacher la pièce des parois du moule. La conicité est appelée<br />

« dépouille », et on mesure « l’angle de dépouille ». La figure 52<br />

illustre l’usage de la dépouille.<br />

Une dépouille adéquate permettra un démoulage facile. En<br />

général, pour les résines RADEL, le dessinateur devra prévoir un<br />

angle de 1° à 2° de chaque côté, sur les parois interne et externe.<br />

Dans certains cas particuliers, on utilise des angles de dépouille<br />

plus faibles, à condition que les parois soient polies.<br />

Pour des moules profonds, ou en cas d’utilisation de noyaux, la<br />

dépouille sera plus importante. Les parois grainées augmentent la<br />

dépouille nécessaire d’au moins 1° par 0,025 mm de profondeur<br />

de grain, sur chaque côté.<br />

Figure 52<br />

Dépouille favorisant le démoulage<br />

Changement dimensionnel dû à la dépouille<br />

Profondeur<br />

Angle de dépouille<br />

Figure 51<br />

Variations de l’épaisseur de paroi<br />

Médiocre<br />

Bonne<br />

Optimale<br />

Prononcée<br />

Conique<br />

Graduelle<br />

Nervures<br />

On peut augmenter la rigidité structurelle d’une pièce, au moment<br />

de la conception, à l’aide de nervures bien conçues et bien<br />

situées, plutôt que de prévoir des parois plus épaisses. Une<br />

nervure bien conçue permet de réduire l’épaisseur de la paroi,<br />

donc d’économiser du matériau et du poids, de diminuer les<br />

cycles de moulage et d’éliminer le besoin de parois épaisses et<br />

les problèmes de retassures liés. Des nervures bien placées<br />

remplissent également la fonction de canaux d’alimentation, en<br />

aidant la matière à s’écouler dans le moule.<br />

Les règles suivantes sont impératives quand on prévoit des<br />

nervures. L’épaisseur de la base de la nervure doit être égale à la<br />

moitié de l’épaisseur de la paroi adjacente. Si les nervures sont<br />

sur la face visible, leur largeur doit être réduite au minimum. Dans<br />

les endroits où la structure est plus importante que l’aspect, les<br />

nervures peuvent avoir 75 ou même 100 % de l’épaisseur de la<br />

paroi extérieure. Dans la mesure du possible, les nervures doivent<br />

être intégrées aux autres éléments, bossages, supports de<br />

montage, etc. Les nervures ne doivent pas nécessairement être<br />

régulières en hauteur ou en largeur ; elles sont souvent fonction<br />

<strong>Solvay</strong> Advanced Polymers, L.L.C. – 38 –