Propriétés à court terme - Solvay Plastics

Propriétés à court terme - Solvay Plastics

Propriétés à court terme - Solvay Plastics

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Métallisation sous vide<br />

Métallisation sous vide<br />

La métallisation sous vide des résines RADEL permet de leur<br />

appliquer un revêtement décoratif ou métallique fonctionnel.<br />

L’aluminium est le revêtement le plus fréquent mais on peut<br />

utiliser du laiton ou des métaux tels que l’or, l’argent ou le cuivre.<br />

Pour la plupart des thermoplastiques, la première étape du<br />

processus de métallisation sous vide consiste à appliquer une<br />

couche de fond, émail ou vernis, pour égaliser la surface et<br />

améliorer sa brillance. La couche de fond sert aussi de colle et lie<br />

la pièce moulée et le film métallique qui se déposera pendant<br />

l’opération.<br />

La pièce est ensuite placée dans une enceinte de métallisation<br />

dans laquelle est produite une vapeur de métal qui se dépose sur<br />

la pièce. On applique ensuite un revêtement protecteur<br />

transparent sur la fine couche métallique, afin d’augmenter sa<br />

résistance à l’abrasion et aux conditions environnementales. La<br />

résistance thermique supérieure des résines RADEL permet<br />

d’utiliser des revêtements durables et résistants à l’abrasion, qui<br />

exigent un passage au four à haute température.<br />

L’application des revêtements métalliques sur les pièces moulées<br />

tend à en faire ressortir les défauts. Il importe donc de polir<br />

soigneusement les parois du moule.<br />

Pulvérisation cathodique<br />

Du fait de leur résistance aux chaleurs élevées, les résines RADEL<br />

peuvent subir un traitement de pulvérisation cathodique. Cette<br />

technique emploie le plus souvent des métaux de faible tension de<br />

vapeur comme le cuivre et l’argent. D’autres métaux comme le<br />

platine, le palladium et l’or peuvent être envisagés.<br />

La pulvérisation cathodique permet de maîtriser de façon précise<br />

l’épaisseur de la couche métallique tout en améliorant son<br />

adhésion à la pièce. Ces deux paramètres sont critiques pour des<br />

applications comme les circuits électriques miniaturisés.<br />

Métallisation par projection à la flamme ou à l’arc<br />

Des revêtements métalliques peuvent être déposés sur les résines<br />

RADEL par projection à la flamme ou à l’arc.<br />

Cette technique met en jeu de la poudre d’aluminum, de cuivre ou<br />

de zinc purs, dosée dans un pistolet pulvérisateur spécial. Le<br />

métal en poudre est fondu par une flamme ou un arc électrique,<br />

puis pulvérisé sur la pièce, produisant un revêtement dur et<br />

dense.<br />

Assemblage et raccords<br />

Soudure par ultrasons<br />

La technique de la soudure par ultrasons permet de joindre des<br />

pièces plastiques entre elles. Elle est extrêmement rapide et peut<br />

être entièrement automatisée en vue d’une production à<br />

rendement élevé. Il est important de veiller aux détails tels<br />

que conception des raccords, paramètres de soudure, équipement<br />

utilisé, teneur en eau.<br />

Le principe du raccord ultrasonique est celui de la concentration<br />

de l’énergie sur une petite surface de contact. Les vibrations à<br />

haute fréquence font fondre le matériau, et on maintient la<br />

pression tandis que le matériau se solidifie. La liaison qui est ainsi<br />

formée est peut être aussi forte qu’à l’intérieur du matériau<br />

même.<br />

La soudabilité dépend de la concentration de l’énergie vibratoire<br />

par unité de surface. Les résines RADEL ont des températures de<br />

fusion plus élevées que le polycarbonate et nécessitent plus<br />

d’énergie.<br />

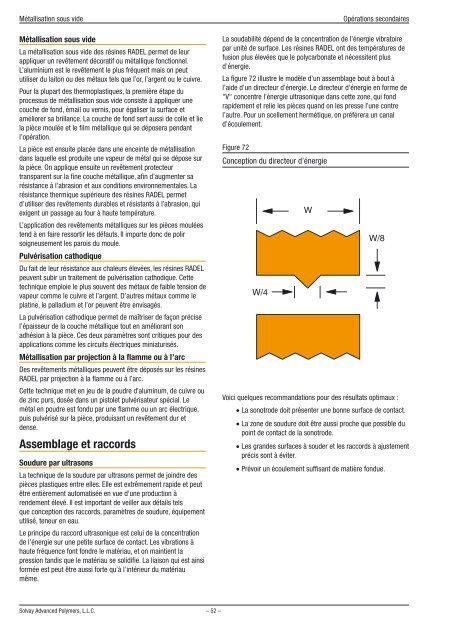

La figure 72 illustre le modèle d’un assemblage bout à bout à<br />

l’aide d’un directeur d’énergie. Le directeur d’énergie en forme de<br />

"V" concentre l’énergie ultrasonique dans cette zone, qui fond<br />

rapidement et relie les pièces quand on les presse l’une contre<br />

l’autre. Pour un scellement hermétique, on préférera un canal<br />

d’écoulement.<br />

Figure 72<br />

Conception du directeur d’énergie<br />

Opérations secondaires<br />

Voici quelques recommandations pour des résultats optimaux :<br />

La sonotrode doit présenter une bonne surface de contact.<br />

La zone de soudure doit être aussi proche que possible du<br />

point de contact de la sonotrode.<br />

Les grandes surfaces à souder et les raccords à ajustement<br />

précis sont à éviter.<br />

Prévoir un écoulement suffisant de matière fondue.<br />

<strong>Solvay</strong> Advanced Polymers, L.L.C. – 52 –