CODICE DI BUONA PRATICA

CODICE DI BUONA PRATICA

CODICE DI BUONA PRATICA

- No tags were found...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

ENTENAZIONALEAssociazione di Categoria ImpresePavimenti e Rivestimenti industriali<strong>CO<strong>DI</strong>CE</strong> <strong>DI</strong><strong>BUONA</strong> <strong>PRATICA</strong>PER I PAVIMENTI IN CALCESTRUZZOAD USO INDUSTRIALETerza edizioneMaggio 2003

ENTENAZIONALEAssociazione di Categoria ImpresePavimenti e Rivestimenti industrialiCodice di Buona PraticaPer i Pavimenti in Calcestruzzo ad uso IndustrialePromozione – Realizzazione – Edizione:a cura di CONPAVIPER Copyright ©Associazione Nazionale Imprese di Pavimenti e Rivestimenti Industriali.Coordinamento editoriale:Geom. Giorgio Carissimi (CONPAVIPER)Geom. Giancarlo Crestanini (CONPAVIPER)Terza edizioneFinito di stampare nel mese di Maggio 2003 in 4.000 copiecon la partecipazione finanziaria dei soci CONPAVIPER

Codice di Buona Pratica ■ PresentazionePresentazioneQuesta 3 a edizione del Codice di Buona Pratica, pur conservando il rigore scientifico,progettuale e tecnologico nella trattazione degli argomenti, si riproponequale strumento d’estrema praticità e di facile consultazione per tutti i soggettiche sono direttamente coinvolti nella realizzazione delle pavimentazioni industriali,dal progettista al direttore dei lavori, dall’impresa esecutrice al produttoredi calcestruzzo.L’interesse suscitato da tale documento dalla sua prima edizione del 1996, hastimolato l’Associazione di categoria CONPAVIPER a costituire un gruppo dilavoro per la revisione e aggiornamento del Codice, secondo i risultati dei piùrecenti studi specifici.Un pavimento industriale di ottima qualità, durevole e tecnicamente adeguato allenecessità dell’utilizzatore finale deve essere realizzato rispettando alcune regolebasilari: il testo fornisce dunque precise indicazioni per la progettazione dellostrato di supporto e della struttura, per la scelta dei materiali e dei prodotti, perle modalità della loro messa in opera e trattamento di finitura.La presente edizione del Codice è stata elaborata in coerenza con la bozza dinorma “Pavimenti di calcestruzzo ad uso industriale” di prossima emanazione,già approvata dal Gruppo di Lavoro dell’UNI.Ringraziamo per avere contribuito alla realizzazione di questa terza edizione, secondo la propriaarea di competenza:• ASSIAD• ATE• ATECAP• CTE- Associazione Italiana Produttori Additivi e Prodotti per Calcestruzzo- Associazione Tecnologi per l’Edilizia- Associazione Tecnico Economica Calcestruzzo Preconfezionato- Collegio Tecnici Industrializzazione EdiliziaResponsabile tecnico-scentifico del progetto integrale di revisione:• Ing. Luigi Coppola – Facoltà di Ingegneria Università di BergamoConsulenza specifica settoriale:• Ing. Franceso Biasioli• Ing. Claudio Comastri• Ing. Filiberto Finzi• Ing. Giovanni A. Plizzari• Ing. Sergio Tattoni– Politecnico di Torino– Università di Ferrara– Libero professionista– Università di Brescia– Politecnico di Milano3

Codice di Buona Pratica ■ Sommario1. GENERALITÀ 061.1 SCOPO 061.2 CAMPO <strong>DI</strong> APPLICAZIONE 061.3 RIFERIMENTI NORMATIVI 061.4 AGGIORNAMENTI 062. DEFINIZIONI 073. COMPOSIZIONE DEL SISTEMAE TIPOLOGIE COSTRUTTIVE 123.1 SCHEMA TIPO <strong>DI</strong> PAVIMENTO POGGIANTESU TERRENO 123.2 TIPOLOGIE COSTRUTTIVE 124. TIPI E CLASSI DEI PAVIMENTIINDUSTRIALI 144.1 TIPI <strong>DI</strong> PAVIMENTO 145. MASSICCIATA - PRESCRIZIONI 165.1 CARATTERISTICHE FUNZIONALI E PRESTAZIONALI 165.2 DETTAGLI PROGETTUALI E PARTICOLARI ESECUTIVI 175.2.1 Pozzetti 175.2.2 Scavi e reinterri 175.2.3 Impianti 175.2.4 Pendenze 175.2.5 Planarità della massicciata 175.2.6 Valori di portanza 175.3 VERIFICHE DELLA MASSICCIATA 185.3.1 Verifiche durante la realizzazione 185.3.2 Verifiche prima dei getti 185.3.3 Verifiche durante la fase di getto 185.4 RESPONSABILITÀ 195.5 STRATI <strong>DI</strong> SEPARAZIONE 195.5.1 Strato di scorrimento 195.5.2 Barriera al vapore 195.5.3 Avvertenze 196. PAVIMENTI SU ALTRISUPPORTI E PAVIMENTI ESTERNI 206.1 PAVIMENTI SU SOLETTA 206.1.1 Calcestruzzo 206.1.2 Dimensionamento 206.1.3 Armatura 206.1.4 Strato di usura 206.1.5 Giunti 206.1.6 Stagionatura 216.1.7 Planarità 216.2 PAVIMENTAZIONE SU PAVIMENTO ESISTENTE 21(nuovo su vecchio)6.2.1 Calcestruzzo 216.2.2 Dimensionamento 216.2.3 Armatura 216.2.4 Strato d’usura 216.2.5 Giunti 216.2.6 Stagionatura 226.2.7 Planarità 226.3 PAVIMENTO SU COIBENTAZIONE 226.3.1 Calcestruzzo 226.3.2 Dimensionamento 226.3.3 Armatura 226.3.4 Strato d’usura 226.3.5 Giunti 226.3.6 Stagionatura 226.3.7 Planarità 226.4 PRESCRIZIONI PER PAVIMENTI ESTERNI (piazzali) 226.4.1 Calcestruzzo 236.4.1.1 La gelività degli aggregati 236.4.1.2 La reazione alcali aggregati 236.4.2 Dimensionamento 236.4.3 Armatura 236.4.4 Strato d’usura 236.4.5 Giunti 236.4.6 Stagionatura 236.4.7 Planarità 236.4.8 Pendenze 237. CALCESTRUZZO - REQUISITI 247.1 MATERIALI 247.1.1 Cemento 247.1.2 Aggregati 247.1.2.1 Impurità degli aggregati 247.1.2.2 Prevenzione della gelività degli aggregati 247.1.2.3 Prevenzione in caso di aggregati gelivi 257.1.3 Acqua d’impasto 257.1.4 Additivi 257.1.5 Aggiunte 257.1.6 Altri componenti 257.2 PRODUZIONE DEL CALCESTRUZZO 257.2.1 Il dosaggio dei componenti 257.2.2 Miscelazione del calcestruzzo 267.3 PRESCRIZIONI PER IL CALCESTRUZZO 267.3.1 Classe di resistenza 267.3.1.1 Resistenza secondo la classe di esposizione 297.3.1.2 Resistenza minima strutturale 297.3.2 Dimensione massima aggregato 307.3.2.1 Curva granulometrica 307.3.3 Classe di consistenza 307.3.4 Tipo di cemento 307.3.4.1 Classe di resistenza del cemento 317.3.5 Rapporto Acqua/Cemento 317.4 CON<strong>DI</strong>ZIONI CLIMATICHE E TEMPERATURA DELCALCESTRUZZO AL MOMENTO DEL GETTO 317.4.1 Condizioni di fornitura a piè d’opera 317.4.2 Consistenza alla consegna 327.4.3 Messa in esercizio 327.5 PRESTAZIONI PARTICOLARI 327.5.1 Resistenza all’abrasione 327.5.2 Resistenza a trazione per flessione 327.5.3 Resistenza agli urti 327.5.4 Impermeabilità 327.6 PROCEDURE PER IL CONTROLLO DELLA QUALITÀ 337.6.1 Verifiche prima dell’inizio dei lavori 337.6.2 Verifiche in fase di realizzazione 334

Codice di Buona Pratica ■ Sommario7.6.2.1 Controllo di accettazione 337.6.2.2 Verifica della consistenza 338. <strong>DI</strong>MENSIONAMENTO PROCEDURE 348.1 METODO <strong>DI</strong> CALCOLO 348.1.1 Carichi dinamici 348.1.2 Carichi concentrati 358.1.3 Carichi uniformemente distribuiti 368.2 COMBINAZIONI <strong>DI</strong> TENSIONI(STATI COATTIVI) 368.3 STATO LIMITE <strong>DI</strong> FESSURAZIONE 368.3.1 Stato limite di apertura delle fessure 369. PAVIMENTAZIONI ARMATE 379.1 PROGETTAZIONE 379.2 MATERIALI 379.2.1 La rete elettrosaldata 379.2.2 Fibre metalliche o comunque strutturali 389.2.2.1 Quantità e tipologia 399.3 ARMATURA SUPPLETIVA 399.3.1 Fibre sintetiche 399.3.2 Barrotti ripartitori 399.3.3 Barre di rinforzo 3910 STRATO D’USURA 4010.1 IL METODO A SPOLVERO 4010.2 IL METODO A PASTINA 4010.3 MATERIALI PER LO STRATO D’USURA 4010.4 SCELTA DELLO STRATO D’USURA 4011. GIUNTI 4111.1 GIUNTI <strong>DI</strong> COSTRUZIONE 4211.1.1 Dimensionamento 4211.1.2 Profondità dei tagli 4211.1.3 Ampiezza dei tagli 4211.2 GIUNTI <strong>DI</strong> CONTRAZIONE O CONTROLLO 4211.2.1 Dimensionamento 4211.2.2 I tempi di realizzazione dei tagli 4211.2.3 Profondità dei tagli 4311.2.4 Distanza del taglio dagli spiccati in elevazione 4311.3 GIUNTI <strong>DI</strong> <strong>DI</strong>LATAZIONE 4311.3.1 Ampiezza dei giunti 4311.3.2 Profondità di taglio 4411.4 GIUNTI AD ISOLAMENTO DELLE STRUTTURE 4411.4.1 Giunti a perimetro 4411.5 RIEMPIMENTI E SIGILLATURE 4411.5.1 Riempimenti 4411.5.2 Sigillature 4412. PRESCRIZIONI PER LASTAGIONATURA PROTETTA 4612.1 DURATA DELLA PROTEZIONE 4612.2 PROTEZIONE CONTRO IL GELO 4712.2.1 Precauzioni 4713. CONTROLLO DELLA PLANARITA’ 4813.1 METODO <strong>DI</strong> MISURA 4813.1.1 Verifica planarità con regolo 4813.2 CRITERI <strong>DI</strong> ACCETTAZIONE 4814. CONTROLLO DELLA ORIZZONTALITA’ 4914.1 ORIZZONTALITÀ IN PRESENZA <strong>DI</strong>PUNTI <strong>DI</strong> RACCORDO 4914.2 ORIZZONTALITÀ IN ASSENZA <strong>DI</strong> PUNTI <strong>DI</strong> RACCORDO 4914.3 VERIFICA DELL’ ORIZZONTALITÀ 4914.4 CRITERI <strong>DI</strong> ACCETTAZIONE 4915. PENDENZE 5016. PAVIMENTO FINITO 5116.1 ASPETTO E CRITERI <strong>DI</strong> ACCETTAZIONE 5116.1.1 Imbarcamento delle lastre 5116.1.2 Fessure dagli spiccati in elevazione 5116.1.3 Sbrecciatura dei bordi dei giunti 5116.1.4 Microcavillature a ragnatela 5116.1.5 Efflorescenze 5116.1.6 Finitura 5116.1.7 Differenze cromatiche 5116.1.8 Planarità 5116.1.9 Orizzontalità 5116.2 CONTROLLI 5216.2.1 Prove distruttive 5216.2.2 Verifica della resistenza caratteristicadel calcestruzzo mediante carotaggio 5216.2.3 Verifica della resistenza all’usura 5216.2.4 Prova per attrito radente 5216.2.5 Prova al getto di sabbia 5316.2.6 Spessore dello strato d’usura 5316.2.7 Spessore del pavimento 5316.2.8 Contenuto di cemento 5316.2.9 Prove non distruttive 5316.2.10 Prove con gli ultrasuoni 5316.2.11 Prove per l’identificazione delle armature 5316.2.12 Monitoraggio delle fessure 5316.2.13 Riscontro dei movimenti verticali 5416.2.14 Riscontro dei vuoti tra massicciata e pavimento 5416.2.15 Prove sclerometriche 54AVVERTENZE 54NORME <strong>DI</strong> RIFERIMENTO PER 55PAVIMENTI <strong>DI</strong> CALCESTRUZZOSISTEMAINTERNAZIONALE <strong>DI</strong> UNITÀ (SI) 615

Codice di Buona Pratica ■ Generalità1. Generalità1.1 ScopoIl presente Codice descrive un insieme di specifiche tecniche e procedure per la correttarealizzazione di pavimenti di calcestruzzo ad uso industriale, denominati usualmentepavimenti industriali. In particolare, il Codice definisce le proprietà reologiche e meccanichedel conglomerato cementizio necessarie perché il pavimento possa mantenereinalterata la funzionalità per l’intera vita utile di progetto. Suddette proprietà vengonostabilite tenendo conto delle esigenze esecutive al momento della realizzazione dell’opera,dei carichi statici e dinamici durante l’esercizio, nonché delle possibili condizioni diaggressione promosse dall’ambiente in cui la pavimentazione è situata. Vengono, inoltre,stabilite le specifiche tecniche per i materiali destinati alla realizzazione dell’eventualestrato superficiale resistente all’abrasione e quelli da impiegare nell’esecuzione dei giuntidi contrazione, di isolamento e di costruzione.1.2 Campo di applicazioneLe specifiche tecniche, le raccomandazioni ed i suggerimenti contenuti nel presenteCodice di Buona Pratica si applicano alle pavimentazioni di calcestruzzo di marciapiedi,cantinati, autorimesse, piazzali, opifici artigianali, magazzini, stabilimenti industriali, banchineportuali poggianti direttamente sul terreno di sottofondo, poggianti su vecchiepavimentazioni in conglomerato cementizio oppure eseguite su solai realizzati in operaoppure costituiti da elementi prefabbricati.I pavimenti industriali eseguiti secondo i criteri del presente Codice vengono definitipavimenti a prestazione.Tuttavia, poiché sovente nella pratica si devono realizzare pavimenti industriali senzaancora averne individuata la destinazione d’uso e quindi descritti sommariamente, si èritenuto necessario attuare una distinzione definendo questi ultimi pavimenti a composizionerichiesta.Fanno altresì eccezione le pavimentazioni industriali poggianti su elementi prefabbricativincolate a strutture in calcestruzzo armato precompresso, le quali vanno dimensionatecon i criteri validi per le strutture miste precompresse. Le pavimentazioni in calcestruzzoprese in esame nel presente Codice, non essendo riconducibili ad opere in calcestruzzoarmato, non rientrano nell’ambito della legge 1086. Le prescrizioni contenute nel presenteCodice, quindi, non sono estendibili a pavimentazioni di calcestruzzo provviste di armaturastrutturale quali pavimentazioni stradali ed aeroportuali.1.3 Riferimenti normativiIl presente Codice di Buona Pratica è stato redatto in accordo con le disposizioni, lenorme di riferimento, e le disposizioni cogenti in vigore che vengono citati nei puntiappropriati del testo.1.4 AggiornamentiIl presente Codice viene revisionato, quando necessario, con la pubblicazione di nuoveedizioni. La presente è la terza edizione, finita di stampare nel mese di Maggio 2003.6

Codice di Buona Pratica ■ Definizioni2. Definizioni2AMBIENTECon il termine “ambiente” si indicano le condizioni ambientali cui la pavimentazione dicalcestruzzo è esposta e di cui si deve tener conto sia nella progettazione del conglomeratocementizio che nel dimensionamento della piastra e dei giunti. In particolare,l’ambiente in cui la struttura è situata definisce le condizioni di aggressione fisica (adesempio gelo-disgelo) e chimica (ad esempio presenza di sali disgelanti, sostanze acide,ecc) cui si prevede sarà assoggettata la struttura in opera che, pertanto, dovrà essererealizzata impiegando un calcestruzzo resistente ai suddetti attacchi. L’ambiente, inoltre,definisce le condizioni climatiche di temperatura ed umidità relativa che influenzano ildimensionamento della piastra e dei giunti di controllo e di isolamento.ARMATURARete elettrosaldataL’armatura nelle pavimentazioni di calcestruzzo è presente generalmente sotto forma direte elettrosaldata, senza funzioni di tipo strutturale, cui è affidato il compito di assorbiregli sforzi generati dai movimenti di natura termoigrometrica che interessano il conglomeratocementizio. L’armatura, quindi, non incrementa la capacità resistente del pavimento,né consente di eliminare il ritiro del conglomerato cementizio. Essa, invece, puòcontrastare gli effetti del ritiro, controllando l’ampiezza dell’apertura dei giunti e l’entitàdell’imbarcamento prodotto dalle contrazioni differenziali della piastra di calcestruzzooltre che limitare l’apertura delle cavillature prodotte da modesti cedimenti differenzialidello strato di supporto.Fibre metalliche o comunque strutturaliLe fibre metalliche o comunque strutturali possono essere utilizzate in sostituzioneoppure congiuntamente alla rete elettrosaldata. L’aggiunta di fibre al conglomerato consentedi ottenere un materiale di elevata duttilità e tenacità capace di resistere a sollecitazioniparticolari (quali ad esempio quelle dovute alla caduta di oggetti metallici, allesterzate delle ruote dei veicoli, al trascinamento di oggetti pesanti). Opportuni dosaggi difibre metalliche consentono anche di incrementare la portanza flessionale della piastranella fase post-fessurativa. Le fibre di forma, sezione, lunghezza e quantità atte a soddisfarei dati di progetto, possono essere aggiunte al calcestruzzo sia al momento del confezionamentodell’impasto, che in cantiere.Sono anche disponibili fibre sintetiche di natura, caratteristiche e composizione diverse,con prestazioni dichiarate assimilabili alle fibre metalliche.ARMATURASUPPLETIVAFibre sintetichePossono essere aggiunte come rinforzo al fine di ridurre e controllare le fessure indottedal ritiro plastico del calcestruzzo, generate da un eccesso di acqua che evapora nellafase plastica di primo indurimento.7

Codice di Buona Pratica ■ DefinizioniARMATURASUPPLETIVALe fibre sintetiche di forma, sezione, lunghezza e quantità atte a soddisfare i dati di progetto,sono aggiunte al calcestruzzo al momento del confezionamento dell’impasto.RipartitoriComunemente definiti “barrotti”, sono costituiti da tondini di armatura in acciaio in gradodi contrastare i movimenti verticali differenziali che si verificano tra due lastre contigue,in corrispondenza dei giunti di costruzione.Barre di rinforzoBarre d’acciaio di dimensioni stabilite dal progettista e opportunamente posizionate inprossimità degli spigoli di elementi direttamente a contatto con la pavimentazione.La mancanza di giunti di isolamento crea problemi in corrispondenza degli spigoli deglielementi a diretto contatto con la pavimentazione, perché in tali punti si concentrano glisforzi di interazione tra pavimento ed elemento a contatto, con presenza di tensioni ditrazione spesso tali da innescare la fessurazioneBARRIERAAL VAPOREBarriera, generalmente in forma di fogli di politene (o polietilene), predisposta sulla massicciataprima dell’esecuzione del getto del pavimento al fine di evitare che, in servizio,l’acqua presente nel terreno possa raggiungere per capillarità la superficie superiore delpavimento. La predisposizione della barriera al vapore è necessaria allorquando si prevedasulla superficie superiore del pavimento un rivestimento in resina epossidica opoliuretanica. La barriera al vapore, può limitare il fenomeno della reazione alcali-aggregatoma accentuare il fenomeno del ritiro differenziale e, quindi, il conseguente imbarcamentodella pavimentazione.CALCESTRUZZOMiscela di cemento, acqua, aggregati fini e grossi, additivi e aggiunte minerali (pozzolanicheoppure inerti).CALCESTRUZZOPRECONFEZIONATOCalcestruzzo confezionato in una centrale di betonaggio esterna al cantiere, miscelato inuna betoniera fissa o in un’autobetoniera e consegnato allo stato fresco, pronto per ilgetto, dal produttore all’utilizzatore sia a piè d’opera che su un automezzo dell’utilizzatorestesso.CAPOSALDOPunto fisso non modificabile accidentalmente, rispetto al quale si imposta la quota diriferimento del pavimento.CARICOAzioni cui sono generalmente assoggettate le pavimentazioni di calcestruzzo, possonoessere suddivise in:• carichi concentrati statici (ad esempio quelli trasmessi al pavimento dai piedritti discaffalature);8

Codice di Buona Pratica ■ Definizioni• carichi concentrati dinamici prodotti da veicoli, quali carrelli elevatori o automezzi condiversi tipi e numero di ruote;• carichi uniformemente distribuiti su un’area (ad esempio merci stoccate su pallets)oppure su una linea (ad esempio tubazioni oppure murature).La distinzione trai i carichi agenti sulla pavimentazione viene effettuata sulla basedell’area di impronta sulla quale gli stessi vengono applicati. In linea di massima, indipendentementedal carico applicato, la sollecitazione agente sul pavimento è prevalentementedi tipo flessionale ed interessa sia il lembo inferiore che quello superiore della piastradi calcestruzzo.Sono da ritenersi carichi anche le sollecitazioni determinate dal ritiro del calcestruzzo,dalle variazioni di temperatura e di umidità dell’ambiente e dalle deformazioni del supporto.2CLIMACondizioni climatiche durante l’esecuzione del getto e successivamente durante l’eserciziodella struttura. Delle condizioni climatiche si deve tener conto sia per procedere aduna corretta organizzazione del cantiere e delle operazioni di getto, che per la progettazionedel calcestruzzo.GIUNTISoluzioni di continuità della pavimentazione di calcestruzzo capaci di assecondare lenaturali variazioni dimensionali della piastra di calcestruzzo, garantendo nel contempo lacorretta trasmissione degli sforzi agenti sul pavimento.I giunti di costruzione, interessano l’intera sezione della piastra e vengono realizzati altermine dell’esecuzione del getto di ogni lotto di pavimento per consentire gli spostamentiorizzontali relativi delle porzioni di pavimento afferenti al giunto garantendo nelcontempo una corretta trasmissione delle sollecitazioni taglianti e flettenti.I giunti di contrazione o di controllo vengono realizzati mediante taglio meccanicodella piastra al fine di ridurre la sezione resistente e favorire la fessurazione del calcestruzzo,dovuta agli sforzi di trazione indotti dal ritiro igrometrico nelle zone del taglio. Igiunti di contrazione, pur evitando che le fessure si manifestino casualmente sulla superficiedel pavimento, non eliminano il ritiro della piastra, ma consentono di controllarnegli effetti.I giunti di dilatazione hanno lo scopo di assorbire le variazioni dimensionali della piastradovute alle escursioni termiche; generalmente si fanno coincidere con i giunti di costruzione.I giunti di isolamento hanno la funzione di rendere il pavimento indipendente dalle strutturead esso adiacenti quali pilastri, muri, cordoli, fondazioni di macchine, ecc...Al contrario dei giunti di contrazione che vengono eseguiti tagliando parzialmente lapiastra di calcestruzzo, interessano l’intera sezione del pavimento e vengono realizzatipredisponendo nelle sezioni di giunto uno strato di materiale deformabile.9

Codice di Buona Pratica ■ DefinizioniIMBARCAMENTO(CURLING)Deformazione delle piastre di calcestruzzo dovuta alle contrazioni differenziali per ritirodelle superfici superiore ed inferiore della piastra a causa della diversa velocità di evaporazionedell’acqua sulle due superfici. La deformazione si manifesta come un incurvamentobidirezionale della piastra con concavità verso l’alto e sollevamento degli spigoli.LOTTO <strong>DI</strong>CALCESTRUZZOQuantità di calcestruzzo preconfezionato trasportato da una singola betoniera.LOTTO <strong>DI</strong>PAVIMENTOSuperficie di pavimento realizzata per ogni singolo giorno di getto. Un lotto di pavimentoè generalmente costituito da più lotti di calcestruzzo.MASSICCIATA <strong>DI</strong>SOTTOFONDOParte dello strato di supporto direttamente a contatto con la pavimentazione di calcestruzzocostituita da uno o più strati di materiale lapideo selezionato e stabilizzato naturalmente(misto granulare), oppure legato artificialmente con cemento (misto cementato).Il sottofondo, può essere costituito dal terreno naturale inorganico o da rilevati strutturali.La massicciata può essere costituita da un solo strato di ghiaia o pietrisco monogranulareavente funzioni drenanti e/o anticapillari.MESSAIN ESERCIZIOCon questo termine si intende il tempo necessario affinché il calcestruzzo della pavimentazioneraggiunga le resistenze richieste per sopportare i carichi statici e dinamici inservizio, oltre che per resistere alle sollecitazioni aggressive ambientali.PAVIMENTO <strong>DI</strong>CALCESTRUZZOAD USOINDUSTRIALEPavimentazione di calcestruzzo (vedi tipologie capitolo 3), definita comunemente pavimentoindustriale, sia interna che esterna, costituita da una piastra di calcestruzzonormalmente rifinita in superficie da uno strato antiusura dotato di elevata resistenzaall’abrasione.La realizzazione dello strato antiusura viene effettuata applicando sulla superficie delcalcestruzzo ancora fresco, una miscela anidra (spolvero) oppure una malta premescolata(pastina) composta di acqua, cemento ed aggregati (quarzo, corindone, elementimetallici) resistenti all’abrasione.PAVIMENTOA COMPOSIZIONERICHIESTAPavimentazione di calcestruzzo sommariamente descritta in termini di spessore, armatura,strato di usura, giunti, ecc… e/o per la quale non è indicata la destinazione d’usospecifico. Tale definizione si rende necessaria allo scopo di evidenziare agli utilizzatorifinali, i rischi connessi a tale scelta, in merito ai limiti di qualità e garanzia prestazionalidella pavimentazione così realizzata.10

Codice di Buona Pratica ■ DefinizioniPAVIMENTOA PRESTAZIONEPavimentazione di calcestruzzo per la quale sono stati definiti almeno i seguentiparametri:- progettazione della piastra e modalità di esecuzione del pavimento;- classificazione secondo i prospetti 1 e 2 del presente documento;- portanza e composizione dello strato di supporto;- classe di resistenza del calcestruzzo (R ck );- classe di consistenza e classe di esposizione;- dimensione massima dell’aggregato;- tipo di armatura e/o di rinforzo (se previsto);- modalità di messa in opera;- modalità e durata della ”stagionatura protetta”;- tipologia, dimensionamento, esecuzione e riempimento dei giunti.2RAMPA <strong>DI</strong>CALCESTRUZZOPavimento di calcestruzzo realizzato con una pendenza superiore al 6%.RAPPORTOACQUA-CEMENTO(a/c)Il rapporto in massa tra le quantità d’acqua “efficace” e di cemento, utilizzate per il confezionamentodel calcestruzzo. L’acqua efficace fa riferimento ad aggregati in condizionisature e a superficie asciutta (s.s.a.).STAGIONATURAPROTETTA(CURING)Insieme delle precauzioni, incluse le durate che occorre osservare durante il processo dipresa e di indurimento del calcestruzzo. Obiettivo della stagionatura protetta è quello dievitare che l’acqua possa evaporare dal calcestruzzo verso l’esterno producendo fessurazionida ritiro plastico, oltre che una riduzione del processo di idratazione del cementoe, conseguentemente, delle resistenze meccaniche del conglomerato cementizio.STRATO <strong>DI</strong>SEPARAZIONE O<strong>DI</strong> SCORRIMENTOStrato avente la funzione di ridurre l’attrito durante il ritiro o la dilatazione del pavimentorealizzato generalmente con:- uno strato di sabbia di circa 5 cm;- teli di tessuto non tessuto;- fogli di politene (barriera al vapore).SUPPORTOL’insieme dei vari strati sottostanti la piastra di calcestruzzo (vedere fig 3.1 del Cap. 3).11

Codice di Buona Pratica ■ Composizione del sistema3. COMPOSIZIONE DEL SISTEMA ETIPOLOGIE COSTRUTTIVE3.1 SCHEMA TIPO <strong>DI</strong> PAVIMENTO POGGIANTE SU TERRENOFig 3.1 Schema tipostrato di usurapiastra di CLSarmaturastrato di separazionemassicciata o fondazionerilevato (eventuale)strato di bonifica (eventuale)suolo (terreno naturale)pavimentosottofondostrato disupporto3.2 TIPOLOGIE COSTRUTTIVEFig 3.2 Pavimento su massicciatapavimentostrato di separazionemassicciataFig 3.3 Pavimento su solettapavimentostrato di separazionearmatura integrativa D.M.1086soletta12

Codice di Buona Pratica ■ Composizione del sistema3Fig 3.4 Pavimento collaborante con solettapavimento collaborantearmatura integrativa D.M.1086solettaFig 3.5 Pavimento su pavimento preesistentepavimento nuovo di CLSpavimento preesistentemassicciataFig 3.6 Pavimento su strato coibentepavimentostrato isolantesupporto13

Codice di Buona Pratica ■ Tipi e classi dei pavimenti industriali4. TIPI E CLASSI DEI PAVIMENTI INDUSTRIALI<strong>DI</strong> CALCESTRUZZO4.1 TIPI <strong>DI</strong> PAVIMENTOI pavimenti possono essere suddivisi nei tipi elencati nel prospetto 1 in base all’impiegoprevisto, e nelle classi elencate nel prospetto 2 in base alla resistenza all’abrasione.Prospetto 1 - Tipologia dei pavimenti industriali in base all’utilizzo.Tipo Campi d’impiego prevalenti Condizioni di carico più frequenti *1 Uffici, marciapiedi, cantine, disimpegni. Statiche e dinamiche non comprese nei tipi successivi2 Autorimesse, piazzali. Automezzi di massa totale ≤ 3,5 T su pneumatici345Magazzini e industria con usooccasionale di transpallets, presenzadi scaffalature leggere, piazzaliautorimesse.Magazzini, grande distribuzione eindustria con uso intensivo di carrellielevatori, presenza di scaffalature.Industria, scaffalature, moli, banchineportuali, e carichi speciali, piazzali.Carrelli elevatori di massa totale ≤ 2,5 T su pneumaticiScaffalature aventi carico massimo ≤ 10 kN/ appoggioAutomezzi di massa totale ≤ 13 T su pneumaticiCarrelli elevatori di massa totale > 2,5 T su pneumaticiTranspallets con massa totale ≤ 1 TCarrelli elevatori di massa totale ≤ 4,5 T con ruote pieneScaffalature aventi carico massimo ≤ 30 kN/appoggioAutomezzi di massa totale ≤ 30 T su pneumaticiTranspallets con massa totale > 1 TCarrelli elevatori di massa totale > 4,5 T con ruote pieneScaffalature aventi carico massimo > 30 kN/appoggioAutomezzi di massa totale > 30 T su pneumatici*Nota: per tutti i pavimenti vedere il D.M. LL.PP. 16 Gennaio ’96 e successivi aggiornamenti.14

Codice di Buona Pratica ■ Tipi e classi dei pavimenti industriali4Prospetto 2 - Classificazione dei pavimenti industriali di calcestruzzo in basealla resistenza all’abrasione.Classe Condizioni di traffico più frequenti Tipo di trattamento 1)ABCD- Pedonale- Automezzi dimassa totale ≤ 30 T su pneumatici- Carrelli elevatori su pneumatici- Carrelli elevatori, , dimassa totale ≤ 4,5 T con ruote piene- Transpallets con massa totale ≤ 0,5 T- Automezzi su pneumatici di massatotale > 30 T- Carrelli elevatori, con ruote piene, dimassa totale > 4,5 T- Transpallets con massa totale > 0,5 T- Usi speciali, diversi dai precedenti.- Applicazione di strato di usura con basso spessore con metodoa “spolvero” di prodotto premiscelato a base di cemento eaggregati aventi durezza non inferiore a 5*, in ragione dialmeno 2 kg/m 2 .- Applicazione di strato di usura a basso spessore con metodoa ” spolvero” di prodotto premiscelato a base di cemento eaggregati aventi durezza non inferiore a 6*, in ragione dialmeno 3 kg/m 2 .- Applicazione di strato di usura a basso spessore con metodoa “spolvero” di prodotto premiscelato a base di cemento eaggregati metallici, in ragione di almeno 6 kg/m 2 .- Applicazione di strato di usura ad alto spessore con metodoa “pastina” di prodotto premiscelato a base di cemento eaggregati aventi durezza non inferiore a 6*, in ragione dialmeno 15 kg/m 2 .- Applicazione di strato di usura ad alto spessore con metodoa “pastina” di prodotto premiscelato a base di cemento eaggregati aventi durezza non inferiore a 7,5*, in ragione dialmeno 15 kg/m 2 .- Applicazione di strato di usura ad alto spessore con metodoa “pastina” di prodotto premiscelato a base di cemento eaggregati metallici, in ragione di almeno 30 kg/m 2 .1) sono possibili altri tipi di trattamento, purchè la durezza sia equivalente a quella ottenuta con i sistemi elencati nel prospetto.*) Scala MohsNota: Nell' impossibilità di conoscere con certezza l’effettiva intensità di traffico, è consigliabile adottare la classe superiore a quella di riferimento.15

Codice di Buona Pratica ■ Prescrizioni per la massicciata5. PRESCRIZIONI PER LA MASSICCIATAIl presente capitolo fornisce le prescrizioni per la definizione dei dettagli progettuali ecostruttivi della massicciata, non contemplati nelle norme UNI 8380 e 8381, ma indispensabiliper la realizzazione di un pavimento a prestazione.5.1 CARATTERISTICHE FUNZIONALIE PRESTAZIONALILa massicciata ha il compito di sopportare le sollecitazionitrasmesse dalla pavimentazione per effetto deicarichi su di essa gravanti, interagendo con la strutturadi sottofondo. Gli strati che costituiscono la massicciatadebbono essere in grado di esplicare reazioni ai carichiapplicati senza subire, nè trasmettere, cedimenti globalie differenziali, che comporterebbero fessurazioni dellapiastra di calcestruzzo della pavimentazione compromettendonela funzionalità.Le caratteristiche fisiche dei materiali costituenti, lospessore, le caratteristiche di resistenza a taglio e ladeformabilità della massicciata vanno definite in sedeprogettuale, in funzione del tipo e delle prestazionirichieste per la pavimentazione, dei carichi e delle sollecitazioniesterne in rapporto alle caratteristiche geotecnichedel sottofondo.La massicciata deve essere caratterizzata da:- omogeneità e planarità;- assortimento granulometrico (pezzatura massima deigrani inferiore a 75 mm);- assenza di frazioni argillose;- spessore adeguato, definito sulla base delle caratteristichegeotecniche del sottofondo;- buon grado di compattazione;- buon grado di saturazione;- buon grado di livellamento.Le prove per la valutazione delle qualità fisiche e meccanichedella massicciata sono:• Analisi granulometrica (ASTM D422 – CNR B.U. N.23)(Prova di laboratorio per la determinazione dell’assortimentogranulometrico, delle dimensioni massime deigrani, della presenza di terre finissime – argille).• Prova di classificazione (CNR UNI 10006)(Prove di laboratorio per la qualificazione delle terresecondo il sistema CNR UNI).• Prova Proctor (ASTM D1557- AASHO mod.)(Prova di laboratorio che consente la determinazionedel grado massimo di addensamento raggiungibile dauna terra e il tenore di umidità ottimale per conseguirlo).• Prova di Densità in situ (CNR B.U. N.22)(Essa verifica il grado di addensamento ottenuto incampo, in rapporto al massimo addensamento ottenutoin laboratorio con lo stesso materiale attraversola prova Proctor)• Prova di carico su piastra (CNR B.U. N.146 – CNR B.U.N.92) (Verifica il grado di portanza della massicciatamediante l’applicazione di un carico e la rilevazionedel cedimento conseguente).La prova di carico su piastra può essere eseguita secondodue distinte metodologie: la prima (CNR B.U. N.146)si basa sulla determinazione del modulo di deformazione(Md), effettuata impiegando una piastra circolarerigida di diametro (D) di 300 mm; la seconda (CNR B.U.N.92) consente di determinare la portanza della massicciata,intesa come pressione da applicare per produrreun cedimento unitario, nota anche come Modulo diReazione (k) o coefficiente di Winkler.La determinazione del modulo di reazione del sottofondosi basa sull’impiego di una piastra circolare rigida didiametro superiore a 760 mm.a) Modulo di Deformazione:Md = (∆p/ ∆s) D [ N/ mm 2 ]valori tipici di Md: 60 - 100 N/mm 2∆p = incremento di pressione (carico/ superficie piastra)trasmesso dalla piastra alla superficie caricata(N/mm 2 )∆s = incremento di cedimento della superficie caricata(mm) corrispondente all’incremento di pressione ∆pD = diametro della piastra (mm)b) modulo di Reazione:k = ∆p/∆s [ N/mm 3 ]valori tipici di k: 0,06 - 0,12 N/mm 316

Codice di Buona Pratica ■ Prescrizioni per la massicciata5.2 DETTAGLI PROGETTUALI EPARTICOLARI ESECUTIVI5.2.1 PozzettiI pozzetti di scarico o di ispezione devono essere posizionatisolo nelle immediate vicinanze dei pilastri e maial centro della pavimentazione, o nelle zone di maggiortransito. I pozzetti vanno posizionati senza rinfianco, alfine di non ridurre lo spessore della pavimentazione.5.2.2 Scavi e reinterriTutti gli scavi ed i reinterri vanno costipati fino a rifiuto,utilizzando strumenti e macchine idonee alle condizionidi cantiere e alle caratteristiche del materiale di riempimento.I reinterri nelle vicinanze di pilastri, basamenti,cunicoli, canaline, muri, scavi per impiantistica, ecc.,vanno realizzati con particolare attenzione essendo questii punti più soggetti a cedimenti. Lo spessore localedel calcestruzzo deve essere pari a, o di poco maggiore,allo spessore del resto della superficie.5.2.3 ImpiantiPoiché lo spessore del pavimento deve essere costanteper tutta la superficie, va assolutamente evitato il passaggiodi impianti (tubazioni, cablaggi, ecc.) sopra lamassicciata e di quant’altro riduca lo spessore o impediscalo scorrimento della piastra. In caso contrario, taleevenienza deve essere segnalata al Committente, tenutoconto che una riduzione dello spessore di oltre il 10 %,porta generalmente alla fessurazione della piastra di calcestruzzo.5.2.4 PendenzeNel caso sia prevista una pavimentazione con pendenze,è preferibile realizzare dette pendenze sagomandoopportunamente la massicciata.5.2.5 Planarità della massicciataPer garantire un buon grado di scorrimento al calcestruzzoe per rendere efficaci i tagli del pavimento effettuatisul calcestruzzo indurito, per la realizzazione deigiunti di contrazione il grado di planarità della massicciatava contenuto entro il limite di 2 cm ogni 4 m.Anche se le caratteristiche fisiche, strutturali e di portanzadella massicciata possono essere verificate a curadell’Impresa esecutrice del pavimento, fatti salvi specificidiversi accordi la piena assunzione di responsabilitàdel dimensionamento e della realizzazione della massicciatarestano a carico del Committente che operaattraverso i Professionisti ed i Responsabili da essoincaricati.5.2.6 Valori di portanzaNelle formule di dimensionamento, i valori utilizzati peril modulo di reazione k si riferiscono a prove su piastradi diametro 760 mm. La portanza della massicciata ultimata,va verificata mediante tre prove su piastra ogni1000 m 2 avendo l’accortezza di posizionare i punti diprova nelle vicinanze di chiusini, pilastri, zone umide,zone di reintegro, ovvero in punti della massicciata ovesi potrebbero innescare cedimenti. Il laboratorio incaricatodella prova deve dichiarare le dimensioni della piastrautilizzata, evidenziando se i valori certificati sonoriferiti a una piastra di diverso diametro.Nel caso in cui il valore del modulo di reazione risultiminore di quello impiegato nelle formule di dimensionamento,si potrà o aumentare lo spessore del pavimentoo procedere ad una bonifica della massicciata per ripristinarele condizioni fisico-meccaniche previste nel progetto.L’inserimento di un’armatura supplementare rispetto aquella prevista non compensa carenze di portanza dellamassicciata di fondazione.Variazioni locali significative della portanza, possonoessere causa di fessurazioni; in particolare in prossimitàdei pilastri laddove il plinto di fondazione ed i cordolinon dovessero risultare coperti da uno strato sufficientementespesso (almeno 30 cm) di materiale lapideo. Incaso contrario, infatti, il terreno che ricopre il cordolorisulterebbe possedere una “portanza” decisamentesuperiore a quella della massicciata delle zone adiacenti,con possibile rottura della pavimentazione all’interfacciacordolo /terreno.Un pavimento a prestazione deve avere una massicciatacon modulo di reazione k orientativamente non minoredi 0,06 N/mm 3 (6 kg/cm 3 ); nel caso siano previsti carichiconcentrati, che potrebbero innescare fenomeni viscosinel calcestruzzo, è necessario un sottofondo con modulodi reazione superiore, orientativamente pari a 0,1N/mm 3 (10 kg/cm 3 ). I valori di portanza vanno comunquefissati nel progetto della pavimentazione che deveindicare, contestualmente a tutte le attività di cantiere edai criteri costruttivi, le lavorazioni da effettuare in corrispondenzadei pilastri, dei cordoli, dei pozzetti, al fine diottenere una massicciata con portanza quanto più possibileomogenea, anche in condizioni costruttive critiche.517

Codice di Buona Pratica ■ Prescrizioni per la massicciata5.3 VERIFICHE DELLA MASSICCIATAIl presente capitolo fornisce le prescrizioni per le verifichedella massicciata nelle varie fasi esecutive.5.3.1 Verifiche durante la realizzazioneLa Direzione dei Lavori deve farsi carico degli accertamentisulla portanza della massicciata affinché i dati diprogetto utilizzati per il dimensionamento risultinorispettati.• La massicciata va realizzata con materiale dotato diadeguata ed uniforme capacità portante. La massavolumica della massicciata deve essere prescritta incapitolato.• Le verifiche sui materiali costituenti la massicciatadevono essere effettuate in accordo con le norme UNIrelative. In particolare si devono verificare: la gelività,la plasticità, l’omogeneità, lo spessore del materiale diriporto, il costipamento, il contenuto d’acqua in fase dicostipamento.• La verifica della planarità, da farsi sulla massicciata disottofondo, può essere effettuata con un livello ottico enon deve dare scarti superiori a +/- 1 cm rispetto alvalore prescritto (2 cm su 4 m max). Il rilievo dei puntiva sempre effettuato, con il duplice intento di verificadella planarità e dello spessore medio a disposizioneper il pavimento. Lo spessore non deve mai risultareinferiore a quanto progettato per i carichi previsti.Purché non interferisca sullo spessore del pavimento,l’eventuale correzione del grado di planarità può essereeffettuata con il successivo strato di scorrimento.• La verifica dei valori di portanza utilizzati nei calcoli didimensionamento, va realizzata mediante prove su piastrae prove di densità in sito per ogni singolo strato diriporto. Vengono considerate idonee una prova ogni500 m 2 per ogni strato riportato, mentre sull’ultimostrato sono necessarie almeno tre prove su piastraogni 1000 m 2 .5.3.2 Verifiche prima dei gettiPrima di iniziare i getti, l’impresa che realizza la pavimentazionedeve effettuare un sopralluogo del sito perverificare la situazione di cantiere e più precisamente:• Prima della posa in opera del calcestruzzo la massicciatadeve risultare priva di ghiaccio. Nel caso che latemperatura nei locali risulti inferiore allo zero termico,si deve provvedere a innalzarla e a mantenerla costante,a un livello in grado di eliminare l’eventuale congelamentoesistente sulla massicciata.• Sulla massicciata non devono esservi pozzanghere e/ofango.• Tra massicciata e pavimento non devono essere presentitubazioni che riducano lo spessore del calcestruzzo.• Dalla massicciata devono essere rimossi sassi, macerie,residui di polistirolo espanso, legno ecc. In sostanza,la rimozione deve riguardare tutto ciò che riduce lospessore, che impedisce lo scorrimento, e che potrebbeaffiorare in superficie durante le fasi di getto.5.3.3 Verifica durante la fase di gettoNel caso il transito delle autobetoniere lasci tracceprofonde deformando la massicciata e determinandodifferenze di spessore, il pavimentista avrà l’obbligo difermare i lavori facendo annotare il fatto sul giornale dicantiere e, sopratutto, facendo riportare a livello la massicciata.A tal proposito l’utilizzo della pompa per la messa inopera del conglomerato eviterebbe qualsiasi contattodell’autobetoniera con la massicciata e quindi qualsiasideformazione e/o cedimento del terreno stesso.5.4 RESPONSABILITÀIl progettista o la Direzione dei Lavori (D.L.) dovrà farsicarico degli accertamenti sulla portanza della massicciataal fine di verificare la correttezza del dimensionamentoper i carichi previsti in servizio.5.5 STRATI <strong>DI</strong> SEPARAZIONEEventuali elementi di separazione interposti tra la massicciatae la piastra di calcestruzzo.5.5.1 Strato di scorrimentoStrato avente la funzione di ridurre l’attrito durante il ritiroo la dilatazione del pavimento.Viene realizzato generalmente con:- uno strato di sabbia di circa 5 cm (per migliorare ancheil grado di planarità della massicciata);- teli di tessuto non tessuto;- foglio di politene (barriera al vapore).Lo strato di scorrimento non sempre coincide con lostrato impermeabilizzante.5.5.2. Barriera al vaporeLa barriera al vapore ha la funzione di proteggere lapavimentazione dall’umidità di risalita e/o di prevenirepossibili fenomeni di pop-out e/o di proteggere la massicciatadi sottofondo dal percolamento d’acqua provenienteda pioggia o frequenti lavaggi.La barriera al vapore ha la funzione di evitare fenomenidi distacco di rivestimenti superficiali impermeabili continuiin resina, determinati dalla pressione del vaporeaccumulatosi all’interfaccia calcestruzzo-resina.18

Codice di Buona Pratica ■ Prescrizioni per la massicciataIl materiale più comunemente utilizzato è il polietilene opolitene in forma di fogli.Le giunzioni dei fogli devono sormontare tra loro dialmeno 15 cm e possono essere saldate anche connastro adesivo, purché resistente alle sollecitazioniimpresse dal calcestruzzo durante le operazioni di posain opera, e in grado di impedire che il conglomerato, infase di getto, penetri al di sotto della barriera, sollevandola,e innescando possibili fessurazioni superficiali.Analoga attenzione va posta durante la posa del calcestruzzoin prossimità degli spiccati in elevazione (muri,pilastri chiusini, basamenti ecc.),La barriera al vapore è obbligatoria nei seguenti casi:1.il pavimento viene realizzato in zone (ad esempiolungo la “fascia adriatica”) in cui si sia riscontrata lapresenza di aggregati potenzialmente reattivi con glialcali del cemento;2.si deve applicare sul pavimento in calcestruzzo unrivestimento in resina epossidica;3.il pavimento è soggetto a frequenti lavaggi o nel casodi piazzali esterni, laddove l’acqua potrebbe, infiltrandositra i giunti, raggiungere gli strati della massicciata,favorendo l’allontanamento delle parti fini e la formazionedi cavità tra piastra e massicciata che potrebberodeterminare pericolosi cedimenti del pavimento.55.5.3 AvvertenzeLo strato impermeabile-barriera al vapore interposto tramassicciata e pavimento, accentuando il ritiro differenziale,può di conseguenza aumentare l’imbarcamentodelle lastre; la presenza della barriera al vapore, inoltre,può accentuare il bleeding di calcestruzzi scadenti con ilrisultato di favorire sulla superficie del pavimento la formazionedi una zona meccanicamente debole per l’elevatorapporto a/c. In presenza quindi di strato impermeabilizzante-barrieraal vapore, è buona norma:• ricoprire lo strato con almeno 5 cm di sabbia (talespessore va tenuto in considerazione nella fase discavo e di rimozione del terreno vegetale);• aumentare lo spessore della piastra;• ridurre la distanza tra i giunti di contrazione.19

Codice di Buona Pratica ■Prescrizioni per pavimenti6. PRESCRIZIONI PER PAVIMENTI SU ALTRISUPPORTI E PER PAVIMENTI ESTERNIIl capitolo descrive gli accorgimenti tecnici da adottare a seconda dei tipi di supportodiversi dalla massicciata su cui si realizzerà il pavimento di calcestruzzo, quali:• solai;• vecchie pavimentazioni in calcestruzzo;• strati coibenti.Il capitolo fornisce, inoltre, i dettagli progettuali e costruttivi necessari per la realizzazionedi un pavimento esterno.6.1 PAVIMENTAZIONE SU SOLETTASi intende una pavimentazione di calcestruzzo realizzatasu un solaio esistente, costituito generalmente da elementiprefabbricati. Sono possibili due soluzioni:A.Pavimentazione in calcestruzzo svincolata (definitaanche “desolidarizzata”) dalla struttura portante,mediante realizzazione di soletta integrativa, con solastaggiatura della superficie del calcestruzzo senzaapplicazione di strati antiusura; ad indurimento avvenuto,posizionamento di un foglio di politene qualestrato di separazione e quindi getto della pavimentazionesuperficialmente finita con lo strato antiusura(vedi fig.3.3).N.B.: Questo tipo di intervento deve essere prescrittodal progettista in ogni suo particolare tecnico ed esecutivo(vedi 6.1.1, 6.1.2, 6.1.3, 6.1.5). L’applicatore deveattenersi scrupolosamente a tali prescrizioni, documentatein forma scritta, al fine di non rendersi responsabiledel comportamento strutturale della pavimentazionecosì eseguita.6.1.1 CalcestruzzoIl calcestruzzo dovrà avere resistenza caratteristica a trazioneda far fronte alle tensioni di trazione per flessioneinnescate dai carichi cui la pavimentazione è sottoposta.Per quanto non espressamente scritto valgono le indicazioniriportate nel Cap.7.Indicazioni:• La pavimentazione non deve essere ancorata o gettatain aderenza alla soletta di completamento del solaio.• Salvo la predisposizione di particolari accorgimenti, lospessore della pavimentazione deve essere omogeneoe non inferiore a cm 12.• Tra soletta di completamento e pavimento di calcestruzzonon devono essere presenti tubi, cavi elettrici,o quant’altro possa ridurre lo spessore del calcestruzzo.Oltre il 10 % di riduzione di sezione si ingeneranofenomeni fessurativi.• La disposizione dei giunti di contrazione dovrà tenerconto delle sollecitazioni flettenti degli elementi prefabbricati.B.Pavimentazione di calcestruzzo collegata alla strutturaportante mediante realizzazione di una soletta di calcestruzzo,che costituisce il getto integrativo degli elementiprefabbricati e che, rifinita superficialmente conuno strato antiusura, coincide con il piano di calpestio.La soletta di calcestruzzo, rappresentando elementointegrativo del fabbricato, è provvista di armaturastrutturale calcolata in accordo al DM ex Legge 1086per le strutture miste c.a./c.a.p. (vedi fig.3.4).6.1.2 DimensionamentoLo spessore della pavimentazione desolidarizzata nondeve essere minore di cm 12.Non possono essere impiegate le formule usate per ilcalcolo dei pavimenti su massicciata in quanto la deformabilitàdel pavimento dipende dalla deformabilità delsolaio.6.1.3 ArmaturaSi consiglia di adottare un copriferro pari a 1/3 dellospessore della piastra avendo cura di rispettare questacondizione anche nei punti di sovrapposizione dei ferrid’armatura.6.1.4 Strato d’usuraValgono le indicazioni del Cap.10.6.1.5 GiuntiI giunti di contrazione e controllo dovranno tener contodei momenti flettenti della struttura mista c.a. / c.a.p.considerando che le campiture dovranno essere il piùpossibile quadrate con differenza di lunghezza tra i duelati contenuta entro il 20 %.Particolare attenzione deve essere posta sui punti digiunzione tra soletta e trave, tagliando il calcestruzzo20

Codice di Buona Pratica ■ Prescrizioni per pavimentinell’esatta corrispondenza delle giunzioni e per ciascunaparte della trave.E' buona regola realizzare un giunto di isolamento lungotutto il perimetro del prefabbricato.Per quanto non espressamente scritto valgono le indicazionidel Cap.11.6.1.6 StagionaturaValgono le indicazioni del Cap.12.6.1.7 PlanaritàValgono le indicazioni del Cap.13.6.2 PAVIMENTAZIONE SU PAVIMENTOESISTENTESi intende con questo termine una piastra in conglomeratocementizio realizzata in sovrapposizione ad unpavimento esistente di calcestruzzo (nuovo su vecchio -vedere Cap 3, Fig.3.5).Indicazioni:• Il supporto esistente deve intendersi avente funzionedi strato di scorrimento; pertanto prima di ogni interventodevono essere saturate tutte le cavità al fine diconferire alla nuova piastra di pavimentazione uniformitàdi spessore.• Se la nuova piastra è di sufficiente spessore, essaviene realizzata dopo aver predisposto sulla superficiedel vecchio pavimento un foglio di politene al fine disvincolarla dal pavimento esistente.• Al contrario, se per motivi legati al rispetto delle quotedettate dalle soglie esistenti la piastra risulti di modestospessore (ad es. minore di 12 cm) si indicano duepossibili soluzioni:A.Vincolare la piastra nuova al pavimento esistentemediante ancoraggi chimici o meccanici.B.De-solidarizzare la vecchia piastra dalla nuova mediantel’interposizione di uno strato separatore, se prescritto,e la realizzazione di un massetto cementizio a ritirocontrollato.• È opportuno che i giunti del nuovo pavimento venganorealizzati in sovrapposizione a quelli del pavimentoesistente.• Prima di eseguire il getto della nuova pavimentazionedevono essere verificate le patologie del supporto esistentecon particolare riferimento ad eventuali movimentiverticali, che devono comunque essere eliminati.• Tra supporto e pavimento non devono essere presentitubi, cavi elettrici o quant’altro possa eccessivamenteridurre lo spessore del calcestruzzo: oltre il 10 %, arischio di fessurazione. Se il supporto presenta irregolaritàsuperficiali (es.buche, cavità, fessure), questedovranno essere riempite adeguatamente prima delgetto del nuovo pavimento.6.2.1 CalcestruzzoIl calcestruzzo deve avere resistenza caratteristica a trazioneda far fronte alle tensioni di trazione per flessioneinnescate dai carichi cui la pavimentazione è sottoposta.Per quanto non espressamente scritto valgono le indicazioniriportate nel Cap.7.6.2.2 DimensionamentoLa piastra di pavimentazione, previa predisposizione delfoglio di politene su vecchio supporto (piastrelle, calcestruzzoecc.), non dovrà avere spessore inferiore a cm12, necessariamente costanti per tutta la superficie.Il fenomeno di imbarcamento della nuova pavimentazionepotrebbe risultare particolarmente accentuato. Pertantoè opportuno, adottare una distanza tra i giunti di contrazioneminore di quella che in analoghe condizioniverrebbe utilizzata per un pavimento su massicciata.6.2.3 ArmaturaL'armatura e/o il rinforzo, la distanza tra i giunti e il tipodi calcestruzzo, indispensabili per contenere l’imbarcamentodelle lastre, devono essere prescritti dal progettista.Al fine di ridurre l’imbarcamento e la possibile fessurazionedel conglomerato, è possibile ricorrere all’impiegodi un’armatura suppletiva (ad es. fibre d’acciaio Cap. 9.2.2).6.2.4 Strato di usuraValgono le indicazioni del Cap.10.6.2.5 GiuntiI giunti di contrazione vannno realizzati indipendentementedai giunti esistenti nella vecchia pavimentazionepurché la nuova piastra sia svincolata da quella esistentepredisponendo il foglio di politene prima dell’esecuzionedel getto. Per il calcolo della distanza minima dei giuntidi contrazione si potrà in prima approssimazione utilizzareper difetto la regola: L = (18 x h + 100) cm, con hlo spessore del pavimento in cm Cap.11.2.1. Le campituredevono essere preferibilmente quadrate o, se rettangolari,con lunghezze dei lati che differiscano non piùdel 20%. Nella eventualità che, per problemi legati al621

Codice di Buona Pratica ■ Prescrizioni per pavimentirispetto delle quote esistenti, lo spessore della nuova piastrarisulti inferiore a 12 cm è necessario vincolare lanuova piastra al vecchio pavimento. L’intervento si esegueprevia scarifica della superficie del vecchio pavimento esuccessiva disposizione di armature di collegamento(chiodi) atte ad assorbire gli scorrimenti relativi tra vecchioe nuovo pavimento. In questo caso la posizione dei giuntidi contrazione nella nuova piastra non può prescindere daquella dei giunti di controllo nel vecchio pavimento.È buona regola realizzare un giunto di isolamento lungotutto il perimetro del fabbricato.Per quanto non espressamente scritto valgono le indicazioniriportate nel Cap.11.6.2.6 StagionaturaValgono le indicazioni del Cap.12.6.2.7 PlanaritàValgono le indicazioni del Cap.13.6.3 PAVIMENTO SU COIBENTAZIONESi intende pavimento su coibentazione una strutturarealizzata su uno strato di elementi isolanti morbidi origidi (vedere Cap 3, Fig.3.6).Indicazioni:• La predisposizione di particolari accorgimenti, lospessore minimo non deve essere minore di 15 cm.• Tra strato coibente e pavimento deve essere previstol’inserimento di un tessuto non tessuto.• Tra supporto e pavimento non devono essere presentitubi, cavi elettrici o quant’altro possa ridurre lo spessoredel calcestruzzo oltre il 10 %.6.3.1 CalcestruzzoIl calcestruzzo deve avere resistenza caratteristica a trazioneda far fronte alle tensioni di trazione per flessioneinnescate dai carichi cui la pavimentazione è sottoposta.Per quanto non espressamente scritto valgono le indicazioniriportate nel Cap. 7.6.3.2 DimensionamentoLa pavimentazione non deve avere spessore minore 15cm. Si suggerisce l’impiego di un’armatura suppletiva alfine di ridurre l’imbarcamento e la possibile fessurazionedel conglomerato.6.3.3 ArmaturaL’armatura necessaria per contenere le conseguenzedell’imbarcamento delle lastre deve essere prescritta dalprogettista.6.3.4 Strato d’usuraValgono le indicazioni del Cap.10.6.3.5 GiuntiI giunti di contrazione e controllo devono rispettare perdifetto la regola: L = (18 x h + 100) (cap.11.2.1), edessere il più possibile quadrate o rettangolari con differenzadi lunghezza tra i due lati non maggiore del 20%.E' buona regola realizzare un giunto di isolamento lungotutto il perimetro del fabbricato. Per quanto non espressamenteindicato valgono le indicazioni del Cap.11.6.3.6 StagionaturaValgono le indicazioni del Cap.12.6.3.7 PlanaritàValgono le indicazioni del Cap.13.6.4 PRESCRIZIONI PER PAVIMENTA-ZIONI ESTERNE <strong>DI</strong> CALCESTRUZZO(PIAZZALI)Essendo il piazzale una pavimentazione esposta a condizioniclimatiche variabili durante tutto l’arco di vita, sonoindispensabili alcune precauzioni:• prevedere le deformazioni dimensionali dovute allevariazioni di temperatura;• prevedere pendenze superiori a 1,5 cm per metro calcolatesulla distanza tra l’angolo più lontano dal puntodi raccolta delle acque piovane;• prevedere canaline di raccolta delle acque piovaneanziché chiusini;• realizzare uno strato superficiale con grado di finituradel tipo "scopato" ovvero grezzo e non liscio;• impregnare e consolidare lo strato d’usura per proteggereil calcestruzzo dai cicli di gelo e disgelo;• utilizzare in aree soggette a frequenti escursioni termicheintorno a 0° C un calcestruzzo resistente al gelo confezionatocon aggregati non gelivi e additivi aeranti;• non realizzare il piazzale su massicciata gelata.Se l’esecuzione del getto di una pavimentazione esternaè previsto durante un periodo invernale particolarmenterigido occorre prendere provvedimenti per evitareformazione di ghiaccio sul terreno di sottofondo:• prevedere l’impiego di calcestruzzo con accelerante diindurimento capace di resistere ad eventuali gelatenella notte successiva al getto;• proteggere la superficie non casserata con lastre dimateriale coibente nei giorni successivi al getto per22

Codice di Buona Pratica ■ Prescrizioni per pavimentigarantire un corretto sviluppo delle resistenze meccaniche;• additivare il conglomerato con aeranti per resistere aicicli di gelo-disgelo in servizio.6.4.1 CalcestruzzoQualora il piazzale sia soggetto a cicli di gelo e disgelo eall’uso di sali disgelanti devono essere prese le seguentiprecauzioni:• aggregati non gelivi (UNI 8520-2);• rapporto a/c max 0.50;• volume minimo di aria inglobata (microbolle) secondoUNI EN 206-1.Per quanto non espressamente scritto valgono le indicazionidel Cap.7.6.4.1.1 La gelività degli aggregatiAlcuni aggregati possono provocare difetti superficiali inconseguenza dei cicli di gelo e disgelo. Gli aggregatigelivi assorbono acqua che, nel caso di gelate notturne,innesca un fenomeno espansivo con conseguentedegrado dello strato superficiale.La norma EN 1367-1:2001 definisce i metodi di provaper la verifica della presenza di aggregati gelivi nelcalcestruzzo. Il prelievo dei campioni deve essererappresentativo dell’intero mucchio di aggregati stoccatidall’impianto.6.4.1.2 La reazione alcali / aggregatiAlcuni aggregati possono contenere particolari forme disilice reattiva agli alcali, apportati o dal cemento, oppureprovenienti dall’ambiente esterno (ad es. acqua di mare).Il fenomeno si manifesta come rigonfiamento localizzatodegli aggregati reattivi, dal quale fuoriesce un liquidogelatinoso e biancastro (silicato sodico). Il fenomeno simanifesta solo in presenza di umidità, pertanto in piazzalinon protetti o in pavimenti su massicciata con umiditàin risalita rappresentano potenziali superfici per lareazione alcali-aggregato. Al fine di evitare l’innescodella reazione alcali - aggregato è necessario confezionareil calcestruzzo con aggregati non reattivi secondoUNI 8520-22/99 e ricorrendo all’impiego di cementid’altoforno o pozzolanici oppure ricorrendo all’aggiuntadi filler pozzolanici (fumo di silice e/o cenere volante).6.4.2 DimensionamentoValgono le indicazioni del Cap.8.6.4.3 ArmaturaValgono le indicazioni del Cap.9.6.4.4 Strato di usuraValgono le indicazioni del Cap.10.6.4.5 Giunti• È buona regola separare (a tutto spessore con materialecomprimibile) il pavimento dal perimetro del fabbricato.• Sono d’obbligo i giunti di controllo.• Per evitare cedimenti della massicciata di sottofondo igiunti vanno sigillati.• L’ampiezza del giunto va dimensionata in modo daconsentire la tenuta del materiale ( vedi Cap.11.3.1).• Solo in questo modo l’acqua non raggiungerà, attraversoil giunto, la massicciata facendo percolare versoil fondo il materiale fine e finissimo.Per quanto non espressamente scritto valgono le indicazionidel Cap.11.6.4.6 StagionaturaValgono indicazioni del Cap.12.6.4.7 PlanaritàIn conseguenza delle deformazioni dimensionali innescatedalle variazioni di temperatura la planarità non ècontrollabile. Ristagni d’acqua sono inevitabili, se non siosservano le prescrizioni del punto 6.4.8.Valgono comunque le indicazioni del Cap.13.6.4.8 PendenzeI punti di raccolta delle acque devono essere realizzaticon canaline e con chiusini.Le canaline di raccolta devono essere posate nel sensolongitudinale del pavimento, al centro o per ciascun lato.La pendenza minima per lo scorrimento dell’acqua susuperfici in calcestruzzo è pari all’1,5 % ( 1,5 cm permetro). Per rispettare tale pendenza, la quota di colmodeve essere determinata misurando la distanza tra ilpunto più lontano e il punto di raccolta delle acque (Lr).Fig.6.4.8 Schema deflusso acqueLrLr = distanza determinante la quota di colmo della pendenzaminima necessaria (1,5%) per il deflusso delle acque623

Codice di Buona Pratica ■ Requisiti per il calcestruzzo7. REQUISITI PER IL CALCESTRUZZOIl contenuto del presente capitolo stabilisce le proprietà del calcestruzzo allo statofresco e indurito, nonché le necessarie verifiche, ed è coerente con le prescrizioni deidecreti applicativi della legge n° 1086 e con la norma UNI EN 206-1 e successivodocumento di applicazione nazionale, unitamente alle Linee Guida sul CalcestruzzoStrutturale del Consiglio Superiore dei Lavori Pubblici, nonché con le indicazioni delleassociazioni di categoria dei produttori di calcestruzzo preconfezionato.Un determinante contributo a tale argomento sarà rappresentato dal “sistemaPAVICAL” 1 , attualmente in fase di definizione, consistente in un insieme di procedure,indicazioni tecniche e di comportamenti delle parti coinvolte, mirati alla definizionedelle caratteristiche di un calcestruzzo, nonché delle modalità della sua fornitura,studiato appositamente per la realizzazione di pavimentazioni industriali; il sistemaPAVICAL consentirà in sostanza di prescrivere un calcestruzzo “dedicato”,anche a chi non potrà disporre di tutte le conoscenze specifiche dl prodotto.In ogni caso, per consentire l’appropriata posa in opera e stagionatura del calcestruzzo fresco,nonché prevedere lo sviluppo delle resistenze meccaniche, devono essere rese note dal produttoredel calcestruzzo, le seguenti informazioni:a) tipo, classe di resistenza e provenienza del cemento;b) tipo di aggregato e cava di provenienza. Nel caso il preconfezionatore, per lo stesso lotto dipavimento, fornisca calcestruzzo confezionato con aggregati provenienti da cave diverse,deve informarne il committente;c) tipo di additivo e/o aggiunte, se utilizzati;d) risultati di prove eseguite in precedenza sulla stessa miscela, provenienti dal controllo di produzioneo da eventuali prove di qualificazione;e) risultati dei controlli sugli aggregati;f) massa volumica del calcestruzzo fresco;g) resistenza caratteristica a compressione (R ck ), rapporto a/c e classe di esposizione;h) dimensione max dell’aggregato e classe di consistenza;i) prestazioni particolari eventualmente richieste al calcestruzzo;l) modalità di produzione nell’impianto di preconfezionamento.7.1 I MATERIALISono descritti i materiali costituenti la miscela di calcestruzzoper pavimenti ad uso industriale.7.1.1 CementoIl cemento impiegato per confezionare il calcestruzzodeve soddisfare le prescrizioni della norma UNI EN197/1 ed essere provvisto di marchio CE.7.1.2 AggregatiGli aggregati devono soddisfare quanto previsto dallanorma UNI 8520-2 e successivi aggiornamenti. Per gliaggregati sono fondamentali e devono rientrare nei limitidella categoria "A" anche le seguenti caratteristicheaggiuntive:• contenuto di parti leggere o frustoli vegetali;• perdita di massa per urto e rotolamento (Los Angeles);• degradabilità mediante soluzione solfatica;• potenziale reattività in presenza di alcali;• percentuale passante allo staccio da 0.075 mm;• l’equivalente in Sabbia (ES) e, nel caso, il valore di Blu;• il contenuto di grumi d’argilla e particelle friabili.La forma dell’aggregato tondo o frantumato, noninfluenza significativamente la qualità della pavimentazione;l’aggregato ricavato dalla frantumazione richiede,in generale, un maggior quantitativo d’acqua d’impasto,ma, a parità di tipo e dosaggio di cemento consente alcalcestruzzo di acquisire una maggiore resistenza a flessionerispetto quella ottenibile con aggregati tondi.7.1.2.1 Impurità degli aggregatiIl contenuto di particelle leggere e frustoli vegetali negliaggregati grossi deve essere inferiore allo 0,02% sulpeso degli aggregati valutato secondo la UNI 8520-2.7.1.2.2 Prevenzione della reattività degli aggregatiAlcuni aggregati possono contenere particolari forme disilice reattiva che possono reagire se vengono a contattocon gli alcali apportati dal cemento contenuto nel calcestruzzo1 (documento che sarà disponibile presso l’Associazione)24

Codice di Buona Pratica ■ Requisiti per il calcestruzzoe/o nel premiscelato utilizzato per lo strato di usura.In presenza d’umidità può avvenire una reazione espansivache può portare alla fessurazione e/o al degradosuperficiale, con espulsione di piccoli coni di materiale(pop-out). Il preconfezionatore ha l'obbligo di informareil Committente della possibile presenza d’aggregatireattivi, al fine di consentire opportuni accorgimenti perevitare degradi conseguenti al manifestarsi del fenomeno.In caso di indisponibilità tecnica ed economica diaggregati sicuramente non reattivi, o in presenza diaggregati potenzialmente reattivi, è necessario:• dare informazione del rischio al committente ed alprogettista;• adottare le seguenti precauzioni, al fine di minimizzareil rischio di deterioramenti:A1) impiegare cementi a basso contenuto di alcali.A2) impiegare cementi pozzolanici o d’altoforno oppureaggiunte minerali, anche di pregio, con attività pozzolanica(quali cenere volante, fumo di silice, etc.).B1) inserire una barriera a vapore tra massicciata di sottofondoe pavimentoB2) impregnare e impermeabilizzare con rivestimento inresina la superficie del pavimento se questo è soggettoa frequenti lavaggi.C) conferire al pavimento pendenze non inferiori al 1,5 %.Nota: le opere di pavimentazione eseguite all’aperto(es.piazzali) sono particolarmente esposte al rischio serealizzate con calcestruzzi confezionati con aggregatipotenzialmente reattivi; l’impresa esecutrice delpavimento deve sensibilizzare il Committente ed ilProgettista a trovare, per quanto possibile, una validasoluzione alternativa (vedere UNI 8981-8/99).7.1.2.3 Prevenzioni in caso di aggregati geliviIn caso di indisponibilità di aggregati sicuramente nongelivi, ovvero in presenza di aggregati potenzialmentegelivi, è necessario dare informazione del rischio alcommittente e al progettista.In presenza di aggregati gelivi utilizzati per pavimentisoggetti a gelo/disgelo, al fine di minimizzare il rischio dideterioramenti, si consigliano le seguenti precauzioni:1.conferire al pavimento pendenze non inferiori al 1,5 %;2.realizzare una finitura frattazzata caratterizzata da unaporosità sufficiente per poter effettuare una successivaimpregnazione ed impermeabilizzazione della superficiedel pavimento. A tal proposito sono da evitare finitureparticolarmente liscie e compatte che non consentano,per la limitata porosità superficiale, una efficaceimpregnazione.7.1.3 Acqua di impastoL’acqua di impasto deve ottemperare alle prescrizionidella norma UNI 8981/7 e UNI EN 1008. Sono comunqueutilizzabili anche acque di riciclo purché prive di olii,sostanze e materiali comunque dannosi (si consiglia inqueste situazioni di effettuare un’analisi preventiva delleacque).7.1.4 AdditiviAl fine di assicurare una buona lavorabilità, senza compromettereresistenze e durabilità, è necessario il contenimentodel rapporto A/C ottenuto mediante l’uso diopportuni additivi superfluidificanti, conformi alla UNIEN 934-2, da utilizzarsi in relazione a:• tipo e classe di cemento;• tempi di trasporto;• tempi di lavorazione;• tempi di presa;• condizioni ambientali.Nel caso di utilizzo di additivo aerante occorre valutarele seguenti criticità:• difficoltà di distribuzione, nella massa di calcestruzzo,in modo omogeneo (particolarmente nel caso dimancanza di mescolatore fisso);• eventuale difformità di indurimento tra la superficiedella pavimentazione ed il suo nucleo.7.1.5 AggiunteÈ consentito l’impiego di aggiunte del tipo I e II, secondoUNI EN 206-1, quali filler calcarei, ceneri volanti e fumodi silice, per migliorare specifiche proprietà del calcestruzzoindurito (es: per prevenire la reazione alcaliaggregato).Nel caso di aggiunte di cenere volante ilproduttore è tenuto ad informare l’impresa di pavimentazione.7.1.6 Altri componentiAl fine di consentire l’acquisizione di specifiche prestazioniè consentito l’impiego di particolari costituenti, qualifibre metalliche e sintetiche, agenti espansivi o altro.7.2 PRODUZIONE DEL CALCESTRUZZOI punti che seguono riportano parametri ritenuti fondamentalinella scelta dell’impianto di produzione del calcestruzzo.7.2.1 Dosaggio dei componentiIl calcestruzzo destinato alla realizzazione di pavimentiindustriali deve provenire da impianti:725

Codice di Buona Pratica ■ Requisiti per il calcestruzzoa.che assicurino dosaggi dei componenti nelle tolleranzeconformi alla UNI EN 206-1;b.conformi alle prescrizioni della Linee Guida sulCalcestruzzo Preconfezionato emesse dal ConsiglioSuperiore del Ministero dei LL.PP;c.possibilmente automatizzati.7.2.2 Miscelazione del calcestruzzoOve la miscelazione sia affidata alla sola autobetoniera,particolare cura deve essere posta per assicurare l’omogeneitàdelle miscele. I tempi di miscelazione ed il volumedi carico devono consentire di miscelare omogeneamentei componenti e confezionare calcestruzzo diconsistenza uniforme.7.3 PRESCRIZIONI PER IL CALCESTRUZZOIl progettista deve prescrivere il calcestruzzo secondo idisposti della UNI EN 206-1, specificandone:• classe di resistenza;• classe d’esposizione ambientale;• diametro massimo nominale dell’aggregato;• classe di consistenza;• tipo e classe di resistenza del cemento;• rapporto acqua /cemento (a/c);Deve essere assicurata la congruità tra le diverse specifiche.7.3.1 Classe di resistenzaLe classi di resistenza del calcestruzzo (N/mm 2 ) sonoriportate in tabella 2 riferite sia a provini cilindrici ƒ ck , c yldi diametro 150 mm e altezza 300 mm, sia a provinicubici (R ck ) di 150 mm di spigolo.ƒ ckC20/25 C25/30 C30/37 C35/45 C40/5020 25 30 35 40R ck 25 30 37 45 50Tab. 7.1 Classi di resistenza del calcestruzzo (N/mm 2 )La classe di resistenza da prescrivere per un pavimentodi calcestruzzo è subordinata alla classe d’esposizioneambientale (Tab. 7.2) ed ai carichi previsti. La resistenzacaratteristica prescritta, da definire in fase di progetto,deve essere determinata in base alla più cogente delledue condizioni.NB: la norma UNI EN 206-1 richiede, per il calcestruzzosottoposto a significative condizioni d'usura, una classedi resistenza non inferiore a C25/30. Ove, sulla basedello specifico progetto, si considerasse l’impiego dicalcestruzzo C20/25, si provvederà con molta attenzionealla scelta dello spessore dello strato d' usura e dei suoimateriali componenti (Cap.10).26

Codice di Buona Pratica ■ Requisiti per il calcestruzzoTab. 7.2 Classi d’esposizione ambientaleDenominazionedella classeDescrizionedell’ambienteEsempi informativi di situazioni a cuipossono applicarsi le classi di esposizione71. Assenza di rischio di corrosione o attaccoX0Per calcestruzzo privo di armatura o insertimetallici: tutte le esposizioni eccetto dove c’ègelo-disgelo, abrasione o attacco chimico.Per calcestruzzo con armatura o inserti metalliciin ambiente molto asciuttoCalcestruzzo all’interno di edifici con umiditàdell’aria molto bassa2. Corrosione indotta da carbonatazioneQualora il calcestruzzo contenente armature o altri inserti metallici sia esposto all’aria e all’umidità, l’esposizione sarà classificatanel modo seguente:Nota: Le condizioni di umidità si riferiscono a quelle presenti nel copriferro o nel ricoprimento di inserti metallici, ma in molti casisi può considerare che tali condizioni riflettano quelle dell’ambiente circostante. In questi casi la classificazione dell’ambiente circostantepuò essere adeguata. Questo può non essere il caso se c’è una barriera fra il calcestruzzo e il suo ambiente.XC1XC2XC3XC4Asciutto o permanentemente bagnatoBagnato, raramente asciuttoUmidità moderataCiclicamente bagnato ed asciuttoCalcestruzzo all’interno di edifici con bassaumidità relativa.Calcestruzzo costantemente immerso in acqua.Superfici di calcestruzzo a contatto con acquaper lungo tempo. Molte fondazioni.Calcestruzzo all’interno di edifici con umiditàrelativa dell’aria moderata oppure elevata.Calcestruzzo esposto all’esterno protetto dallapioggia.Superfici di calcestruzzo soggette al contattocon acqua, non nella classe di esposizione XC2.3. Corrosione indotta da cloruri esclusi quelli provenienti dall’acqua di mareQualora Il calcestruzzo contenente armature o altri inserti metallici sia soggetto al contatto con acqua contenente cloruri, inclusii sali antigelo, con origine diversa dall’acqua di mare, l’esposizione sarà classificata come segue:XD1Umidità moderataSuperfici di calcestruzzo esposte a nebbia salina.XD2XD3Bagnato, raramente asciuttoCiclicamente bagnato ed asciuttoPiscine. Calcestruzzo esposto ad acqueindustriali contenenti cloruri.Parti di ponti esposte a spruzzi contenenti cloruri.Pavimentazioni. Pavimentazioni di parcheggi.Nota:In riferimento alle condizioni di umidità vedere anche sezione 2 del presente prospetto.27

Codice di Buona Pratica ■ Requisiti per il calcestruzzoTab. 7.2 Classi d’esposizione ambientale (continua da pag. 27)Denominazionedella classeDescrizionedell’ambienteEsempi informativi di situazioni a cuipossono applicarsi le classi di esposizione4. Corrosione indotta da cloruri presenti nell’acqua di mareQualora Il calcestruzzo contenente armature o altri inserti metallici sia soggetto al contatto con cloruri presenti nell’acqua di mareoppure con aria che trasporta sali derivanti dall’acqua di mare, l’esposizione sarà classificata come segue:XS1Esposto a nebbia salina, ma non in contattodiretto con acqua di mareStrutture prossime oppure sulla costa.XS2Permanentemente sommersoParti di strutture marine.XS3Zone esposte alle onde oppure alla mareaParti di strutture marine.5. Attacco dei cicli geli/disgelo con o senza sali disgelanti (*)XF1XF2XF3XF4Moderata saturazione d’acqua, senza impiegodi agente disgelanteModerata saturazione d’acquacon uso di agente disgelanteElevata saturazione d’acquasenza agente disgelanteElevata saturazione d’acqua conagente antigelo oppure acqua di mareSuperfici verticali di calcestruzzo come facciatee colonne esposte alla pioggia ed al gelo. Superficinon verticali e non soggette alla completa saturazionema esposte al gelo, alla pioggia o all’acqua.Elementi come parti di ponti che in altro modosarebbero classificati come XF1, ma che sonoesposti ai sali antigelo direttamente odindirettamente.Superfici orizzontali in edifici dove l’acqua puòaccumularsi e che possono essere soggetti aifenomeni di gelo, elementi soggetti a frequentibagnature ed esposti al gelo.Superfici orizzontali quali strade o pavimentazioniesposte al gelo ed ai sali disgelanti in mododiretto od indiretto, elementi esposti al geloe soggetti a frequenti bagnature in presenzadi sali disgelanti od acqua di mare.6. Attacco chimicoXA1Ambiente chimicamente debolmenteaggressivo secondo il prospetto 2 della EN 206-1Contenitori e di fanghi e vasche di decantazione.Contenitori e vasche per acque reflue.XA2XA3Ambiente chimicamente moderatamenteaggressivo secondo il prospetto 2 della EN 206-1Ambiente chimicamente fortemente aggressivosecondo il prospetto 2 della EN 206-1Elementi strutturali o pareti a contattodi terreni aggressivi.Elementi strutturali o pareti a contatto di acqueindustriali fortemente aggressive. Contenitori diforaggi, mangimi e liquami provenienti dall’allevamentoanimale. Torri di raffreddamento di fumie gas di scarico industriali.28

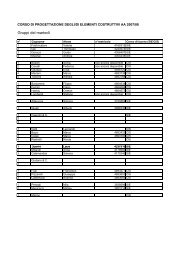

Codice di Buona Pratica ■ Requisiti per il calcestruzzo7.3.1.1 Resistenza secondo la classe di esposizioneNelle Tabelle 7.3 e 7.4 è riportato il rapporto a/c max,la resistenza caratteristica minima ed il minimo contenutoin cemento riferita alla classe di esposizione ambientalecui il pavimento si prevede sarà esposto.7Tabella 7.3Classi di esposizioneNessun rischiodi corrosioneCorrosione indottada carbonatazioneCorrosione indottada cloruriAcqua di mareCloruri provenientida altre fontiX0 XC1 / XC2 XC3 XC4 XS1 XS2 / XS3 XD1 XD2 XD3Massimo rapporto a/c-0,60 0,55 0,50 0,50 0,450,55 0,50 0,45R ck minima 1530 35 40 40 4535 40 45Minimo contenutoin cemento (kg/m 3 )-300 320 340 340 360320 340 360Tabella 7.4Classi di esposizioneAmbienti aggressiviper gelo e disgeloAmbiente aggressivoper attacco chimicoXF1 XF2 / XF3 XF4 XA1 XA2XA3Massimo rapporto a/c0,550,50 0,45 0,55 0,500,45R ck 3530 40 35 4045Minimo contenutoin cemento (kg/m 3 )Contenuto minimoin aria (%)Altri requisiti320340 360 320 3403603,0 3,0Per aggressione da solfatiè richiesto l’uso di cementiresistenti ai solfati7.3.1.2 Resistenza minima strutturaleUna volta determinate le tensioni (s) prodotte dai carichidi progetto (Cap. 8), si calcolerà la resistenza caratteristicaa compressione (R ck ) del calcestruzzo cui corrispondeil valore ammissibile coincidente con il valorecaratteristico della resistenza a flessione (ƒ cfk 0,05) confrattile 5% (D.M. 09.01.96).ƒ cfk 0,05 = 0,7 . 1,2 . 0,27 . 3 √R ck2Risolvendo rispetto ad R ck si ha:R ck = (ƒ cfk 0,05 / 0.227) 3/2dove R ck = resistenza caratteristicaa compressione del calcestruzzo;ƒ cfk 0,05 = valore ammissibile dellaresistenza a trazione per flessioneequivalente al valore caratteristicocon frattile 5% (D.M. 09 gennaio 96)29