LeStrade n.1562 novembre 2020

GALLERIE Gli avanzamenti dei trafori alpini ROAD SAFETY Come proteggere gli ostacoli fissi

GALLERIE

Gli avanzamenti dei trafori alpini

ROAD SAFETY

Come proteggere gli ostacoli fissi

- No tags were found...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

leStrade<br />

LS<br />

Aeroporti Autostrade Ferrovie<br />

N. 1562/ 11 NOVEMBRE <strong>2020</strong><br />

Aeroporti Autostrade Ferrovie<br />

Casa Editrice la fiaccola srl<br />

GALLERIE<br />

Gli avanzamenti<br />

dei trafori alpini<br />

ROAD SAFETY<br />

Come proteggere<br />

gli ostacoli fissi

PRODOTTO<br />

ITALIANO<br />

TEKNA CHEM S.p.A. - via Sirtori, 20838 Renate (MB) tel. 0362 918311 - www.teknachem.it - info@teknachemgroup.com<br />

Numero Verde<br />

80020116<br />

servizio gra

2<br />

Sommario<br />

ISSN: 0373-2916<br />

N. 1562 Novembre <strong>2020</strong> anno CXXII<br />

3 LS<br />

IN COLLABORAZIONE CON<br />

Casa Editrice<br />

la fiaccola srl<br />

20123 Milano<br />

Via Conca del Naviglio, 37<br />

Tel. 02/89421350<br />

Fax 02/89421484<br />

casaeditricelafiaccola@legalmail.it<br />

Mensile - LO/CONV/059/2010<br />

ISCRIZIONE AL REGISTRO NAZIONALE STAMPA<br />

N. 01740 / Vol.18 foglio 313 del 21/11/1985 -<br />

ROC 32150<br />

Ufficio Traffico e Pubblicità<br />

Laura Croci<br />

marketing @ fiaccola.it<br />

Marketing e pubblicità<br />

Sabrina Levada Responsabile estero<br />

slevada @ fiaccola.it<br />

Agenti<br />

Giorgio Casotto<br />

Tel. 0425/34045<br />

Cell. 348 5121572 - info@ ottoadv .it<br />

Friuli Venezia Giulia - Trentino Alto Adige<br />

Veneto - Emilia Romagna<br />

(escluse Parma e Piacenza)<br />

Amministrazione<br />

Francesca Lotti<br />

flotti @ fiaccola.it<br />

Margherita Russo<br />

amministrazione @ fiaccola.it<br />

Ufficio Abbonamenti<br />

Mariana Serci<br />

abbonamenti @ fiaccola.it<br />

Abbonamento annuo<br />

Italia E 100,00<br />

Estero E 200,00<br />

una copia E 10,00<br />

una copia estero E 20,00<br />

Impaginazione<br />

Studio Grafico Page - Novate Milanese (Mi)<br />

Stampa<br />

Tep Srl<br />

Strada di Cortemaggiore 50 - 29100 Piacenza<br />

RUBRICHE<br />

L’OPINIONE<br />

5 Opere UE, libera circolazione per i materiali da scavo<br />

di Manuela Rocca<br />

L’OPINIONE LEGALE<br />

6 Nulla la clausola del disciplinare se chiede SOA<br />

dell’impresa ausiliata<br />

di Claudio Guccione, Maria Rita Silvestri<br />

SICUREZZA DELLE INFRASTRUTTURE<br />

8 La memoria dell’ultimo diaframma del traforo più lungo<br />

del mondo<br />

di Pasquale Cialdini<br />

OSSERVATORIO ANAS<br />

12 Road safety, dimezzare gli incidenti grazie a investimenti e<br />

comportamenti<br />

di Mario Avagliano<br />

NEWS<br />

14 Attualità<br />

16 Prodotti<br />

20 Convegni<br />

21 Agenda <strong>2020</strong>-2021. Convegni, Corsi, Eventi<br />

INFRASTRUTTURE&MOBILITÀ<br />

Infrastrutture<br />

24 La gestione dell’innovazione<br />

di Fabrizio Apostolo<br />

Autostrade<br />

28 Prendersi cura delle opere d’arte<br />

di Giovanni Di Michele<br />

Strade<br />

34 La road safety che funziona<br />

di Fabrizio Apostolo<br />

39 Dagli attenuatori alle barriere-varco<br />

di Stefano Chiara<br />

MATERIALI&TECNOLOGIE<br />

Materiali<br />

74 Lunga vita alla sicurezza<br />

di Emilia Longoni<br />

78 Nuova strada circolare<br />

di Fabrizio Apostolo<br />

82 Istruzione vs distruzione. Una luce in fondo al tunnel<br />

a cura di leStrade in collaborazione con l’Istituto Italiano<br />

per il Calcestruzzo<br />

Focus: Pensavano fosse amore, invece era un calesse.<br />

È ora di formare gli autisti delle betoniere<br />

di Silvio Cocco<br />

Tecnologie&Sistemi<br />

85 Allestimenti rapidi e sicuri<br />

a cura della redazione<br />

86 Da strade ferrate a ciclovie d’acciaio<br />

di Stefano Chiara<br />

88 Virtuale e digitale per migliorare le reti<br />

di Giovanni Di Michele<br />

92 L’eco-efficienza di legno e acciaio<br />

di Giulio Toffolo<br />

& GALLERIE<br />

GALLERIE<br />

OPERE IN SOTTERRANEO<br />

MACCHINE&ATTREZZATURE<br />

Macchine<br />

100 Professionisti lungo i binari<br />

di Matthieu Colombo<br />

In collaborazione con Costruzioni<br />

102 Da un garage al mondo<br />

a cura della redazione<br />

44 Galleria sperimentale nella laguna veneta<br />

di Alessandro Focaracci, Paolo Pujia, Corrado Mattozzi<br />

50 Francia, scavi e opere all’aperto<br />

di Sara Settembrino<br />

54 Italia, focus sulle nicchie<br />

di Piergiuseppe Gilli, Pietro Elia, Cristina La Rosa,<br />

Alessandro Ferrando<br />

58 Tutti i particolari del congelamento<br />

di Alessandro Marottoli, Vittorio Manassero,<br />

Roberta Marrazzo, Antonio Celot, Simone Centis,<br />

Andrea Fossati, Armando Vanin, Andrea Pettinaroli<br />

66 Grande opera in Alto Adige<br />

di Stefano Chiara<br />

72 Scacco alle polveri<br />

di Mauro Armelloni<br />

PAGINE ASSOCIATIVE<br />

106 AIIT Assemblea nazionale e nuovi organi direttivi<br />

a cura della Segreteria AIIT<br />

107 AIPSS Call for Papers<br />

di Carlo Polidori<br />

108 AISES Un’imperiosa necessità<br />

di Pierluigi Masin<br />

109 ANIE ASSIFER La sfida della sostenibilità<br />

di Viviana Solari<br />

110 SIIV Monopattini e dispositivi di micromobilità<br />

di Cristina Tozzo<br />

111 TTS ITALIA Il progetto PriMaas<br />

di Laura Franchi<br />

Anas SpA<br />

Ente nazionale<br />

per le strade<br />

Associazione Italiana<br />

Società Concessione<br />

Autostrade e Trafori<br />

Associazione<br />

del Genio Civile<br />

Associazione Italiana<br />

per l’Ingegneria Traffico<br />

e dei Trasporti<br />

Associazione Mondiale<br />

della Strada<br />

Associazione Italiana<br />

dei Professionisti<br />

per la Sicurezza Stradale<br />

Associazione Italiana<br />

Segnaletica e Sicurezza<br />

Associazione Laboratori<br />

di Ingegneria e Geotecnica<br />

Associazione<br />

Industrie<br />

Ferroviarie<br />

Associazione Italiana<br />

Segnaletica Stradale<br />

European Union<br />

Road Federation<br />

Formazione Addestramento<br />

Scienza Tecnologia Ingegneria<br />

Gallerie e Infrastrutture<br />

Federazione delle Associazioni<br />

della filiera del cemento,<br />

del calcestruzzo e dei materiali<br />

di base per le costruzioni nonché<br />

delle applicazioni e delle<br />

tecnologie ad esse connesse<br />

Federazione Industrie<br />

Prodotti Impianti Servizi<br />

ed Opere Specialistiche<br />

per le Costruzioni<br />

International Road<br />

Federation<br />

Associazione delle<br />

organizzazioni di ingegneria,<br />

di architettura e di consulenza<br />

tecnico-economica<br />

Società Italiana Geologia<br />

Ambientale<br />

Società Italiana Infrastrutture<br />

Viarie<br />

È vietata e perseguibile per legge la riproduzione<br />

totale o parziale di testi, articoli, pubblicità ed<br />

immagini pubblicate su questa rivista sia in forma<br />

scritta sia su supporti magnetici, digitali, etc.<br />

La responsabilità di quanto espresso negli articoli<br />

firmati rimane esclusivamente agli Autori.<br />

Il suo nominativo è inserito nella nostra mailing<br />

list esclusivamente per l’invio delle nostre<br />

comunicazioni e non sarà ceduto ad altri,<br />

in virtù del nuovo regolamento UE sulla Privacy<br />

N.2016/679. Qualora non desideri ricevere in<br />

futuro altre informazioni, può far richiesta alla Casa<br />

Editrice la fiaccola srl scrivendo a: info@fiaccola.it<br />

Questo periodico è associato<br />

all’Unio ne stampa periodica italiana.<br />

Numero di iscrizione 14744<br />

Redazione<br />

Direttore responsabile<br />

Lucia Edvige Saronni<br />

Direttore editoriale<br />

Fabrizio Apostolo<br />

fapostolo@fiaccola.it<br />

Redazione<br />

Mauro Armelloni<br />

Stefano Chiara<br />

Emilia Longoni<br />

Segreteria di redazione<br />

Jole Campolucci jcampolucci@fiaccola.it<br />

Ornella Oldani ooldani@fiaccola.it<br />

Consulenti tecnici e legali<br />

Terotecnologia<br />

Gabriele Camomilla<br />

Normativa<br />

Biagio Cartillone<br />

Gallerie<br />

Alessandro Focaracci<br />

Infrastrutture e Cantieri<br />

Federico Gervaso<br />

Appalti Pubblici<br />

Claudio Guccione<br />

Ponti e Viadotti<br />

Enzo Siviero<br />

Comitato di redazione<br />

Leonardo Annese - ANAS/CNI AIPCR ITALIA<br />

Roberto Arditi - Gruppo SINA<br />

Mario Avagliano - ANAS<br />

Fabio Borghetti - Politecnico di Milano<br />

Michele Culatti - Gruppo Siviero<br />

Paola Di Mascio - AIPSS<br />

Concetta Durso - ERF<br />

Laura Franchi - TTS Italia<br />

Giancarlo Guado - SIGEA<br />

Salvatore Leonardi - DISS<br />

Pietro Marturano - MIT<br />

Andrea Mascolini - OICE<br />

Francesco Morabito - FINCO<br />

Michela Pola - FEDERBETON<br />

Maurizio Roscigno - ANAS<br />

Emanuela Stocchi - AISCAT<br />

Monica Tessi - ANIE/ASSIFER<br />

Susanna Zammataro - IRF<br />

Hanno collaborato<br />

Mauro Armelloni, Mario Avagliano,<br />

Antonio Celot, Simone Centis, Stefano Chiara,<br />

Pasquale Cialdini, Silvio Cocco,<br />

Matthieu Colombo, Giovanni Di Michele,<br />

Alessandro Focaracci, Andrea Fossati,<br />

Laura Franchi, Gabriella Gherardi, Claudio Guccione,<br />

Emilia Longoni, Vittorio Manassero,<br />

Alessandro Marottoli, Roberta Marrazzo,<br />

Corrado Mattozzi, Pierluigi Masin,<br />

Andrea Pettinaroli, Carlo Polidori,<br />

Manuela Rocca, Sara Settembrino,<br />

Maria Rita Silvestri, Viviana Solari,<br />

Giulio Toffolo, Cristina Tozzo,<br />

Armando Vanin.<br />

Comitato Tecnico-Editoriale<br />

PRESIDENTE<br />

LANFRANCO SENN<br />

Professore Ordinario di Economia Regionale<br />

Responsabile Scientifico CERTeT,<br />

Centro di Economia Regionale, Trasporti<br />

e Turismo dell’Università Bocconi di Milano<br />

MEMBRI<br />

GIANNI VITTORIO ARMANI<br />

Già Amministratore delegato ANAS<br />

ELEONORA CESOLINI<br />

TELT (Tunnel Euralpin Lyon Turin)<br />

PASQUALE CIALDINI<br />

Già Direttore Generale per la Vigilanza<br />

e la Sicurezza delle Infrastrutture MIT<br />

DOMENICO CROCCO<br />

Dirigente ANAS,<br />

Segretario Generale PIARC Italia<br />

CARLO GIAVARINI<br />

Università La Sapienza di Roma,<br />

Presidente onorario SITEB<br />

LUCIANA IORIO<br />

MIT, Presidente WP1 UNECE<br />

AMEDEO FUMERO<br />

Dirigente MIT, Capo Dipartimento per i Trasporti,<br />

la Navigazione e i Sistemi informativi e statistici<br />

LUCIANO MARASCO<br />

Dirigente MIT, Responsabile IV Divisione<br />

DG Sicurezza Stradale<br />

FRANCESCO MAZZIOTTA<br />

Già Dirigente MIT, Responsabile II Divisione<br />

DG Sicurezza Stradale<br />

VINCENZO POZZI<br />

Già Presidente CAL<br />

MASSIMO SCHINTU<br />

Direttore Generale AISCAT<br />

ORNELLA SEGNALINI<br />

Dirigente MIT, Direttore Generale<br />

Dighe e Infrasrutture Idriche ed Elettriche<br />

MARIO VIRANO<br />

Direttore Generale TELT (Tunnel Euralpin Lyon Turin)<br />

GILBERTO CARDOLA<br />

Amministratore BBT SE<br />

(Galleria di Base del Brennero - Brenner Basistunnel)<br />

IN RAPPRESENTANZA DELLE ASSOCIAZIONI<br />

ANGELO ARTALE<br />

Direttore Generale FINCO<br />

FEDERICO CEMPELLA<br />

Associazione del Genio Civile<br />

MARIA PIA CERCIELLO<br />

PIARC ITALIA<br />

GABRIELLA GHERARDI<br />

Presidente AISES<br />

OLGA LANDOLFI<br />

Segretario Generale TTS Italia<br />

GIOVANNI MANTOVANI<br />

Già Presidente AIIT<br />

MARCO PERAZZI<br />

Relazioni Istituzionali UNICMI<br />

DONATELLA PINGITORE<br />

Presidente ALIG<br />

CARLO POLIDORI<br />

Presidente AIPSS<br />

DANIELA PRADELLA<br />

ANIE/ASSIFER<br />

ADNAM RAHMAN<br />

Vice Presidente IRF<br />

STEFANO RAVAIOLI<br />

Direttore SITEB<br />

GIUSEPPE SCHLITZER<br />

Direttore Generale Federbeton<br />

GABRIELE SCICOLONE<br />

Presidente OICE<br />

SERGIO STORONI RIDOLFI<br />

SIGEA<br />

SITEB<br />

Strade Italiane e Bitumi<br />

Associazione Italiana<br />

della Telematica per<br />

i Trasporti e la Sicurezza<br />

Unione Nazionale delle<br />

Industrie delle Costruzioni<br />

Metalliche dell’Involucro e dei<br />

Serramenti<br />

Sommario<br />

lestrade @ fiaccola.it<br />

www.fiaccola.com<br />

www.lestradeweb.com<br />

On line nella<br />

sezione Archivio,<br />

tutti i numeri sfogliabili

4<br />

5 LS<br />

Inserzionisti<br />

SMA Road Safety Srl<br />

www.smaroadsafety.com<br />

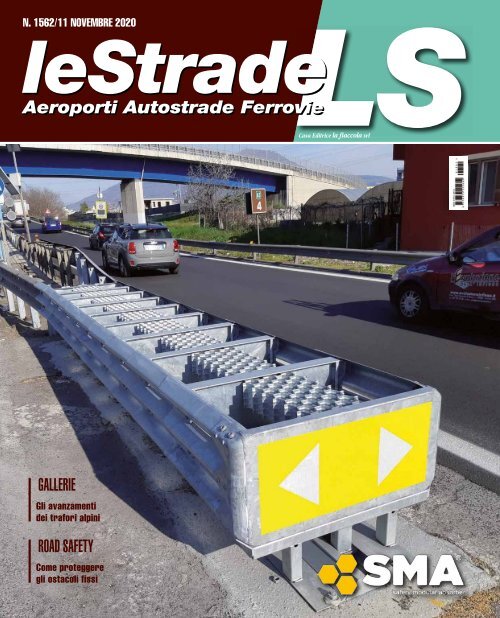

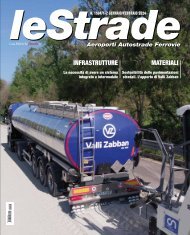

In Copertina Attenuatore d’urto Leonidas, soluzione<br />

di protezione degli ostacoli fissi completamente in<br />

acciaio testata a 130 km orari e con veicoli da 2 tonnellate,<br />

caratterizzata da una struttura compatta e<br />

dimensioni contenute. Leonidas, che viene posizionato<br />

sulla strada già assemblato, è accompagnato<br />

da una numerosa famiglia di dispositivi innovativi di<br />

road safety comprendente, tra gli altri, Geronimo (sistemi<br />

di monitoraggio), Ermes (terminali), Taurus (attenuatori<br />

da cantiere), Andromeda (smart barrier e<br />

bordo ponte) e Stargate (varchi di emergenza).<br />

© SMA Road Safety<br />

Autostrada del Brennero SpA<br />

autobrennero.it 22<br />

Car Segnaletica Stradale Srl<br />

carsrl.com 1<br />

Cipa SpA<br />

cipaspa.it 57<br />

Iterchimica Srl<br />

iterchimica.it<br />

I Cop., 33<br />

IV Cop.<br />

Merlo SpA<br />

merlo.com<br />

II Cop.<br />

Prealux Srl<br />

prealux.it 7<br />

Prometeoengineering.it Srl<br />

prometeoengineering.it 65<br />

Raet Srl<br />

raetsrl.it 17.<br />

Tekna Chem SpA<br />

teknachem.it<br />

III Cop.<br />

Valli Zabban SpA<br />

vallizabban.it 81<br />

Vita International Srl<br />

vitainternational.it 91<br />

Aziende citate<br />

A58-Teem 14<br />

AstepON 19<br />

Autostrada del Brennero S.p.A 28<br />

Bentley System 88<br />

Bobcat 16<br />

Cims 86<br />

Cortensafe 86<br />

CSC Costruzioni 55<br />

Desami 19<br />

Doosan 100<br />

DSI Underground 68<br />

Epiroc 66-68<br />

Fincantieri NexTech 15<br />

Galleria di base del Brennero 58<br />

Istituto Italiano per Il Calcestruzzo 82<br />

Italferr 88<br />

JCB 102<br />

Laterlite 18<br />

Pinsuisse Engineering 56-58<br />

Prealux 85<br />

Prometeo Engineering 44<br />

Raet 72<br />

RoadLink 19<br />

Rocksoil 55<br />

Sma 34-39<br />

Strabag 66<br />

Telt 50-54<br />

Valli Zabban 78-79<br />

VDP S.r.L 55<br />

Vita International 92<br />

Webuild S.p.A 58<br />

Zippole 18<br />

l reimpiego dei materiali di scavo derivanti dai lavori in sotterraneo nei grandi progetti ferroviari alpini è allo stesso tempo una sfida<br />

tecnica e una grande opportunità sul piano economico e ambientale per l’intero territorio. Per questo, per la realizzazione della<br />

sezione transfrontaliera del nuovo collegamento ferroviario Torino-Lione, TELT ha definito una strategia sostenibile di gestione<br />

dei materiali di scavo derivanti dai lavori del tunnel di base: oltre la metà dei materiali estratti saranno destinati a un riutilizzo<br />

nell’ambito del progetto. La parte eccedente sarà invece collocata nei siti di deposito previsti a tale scopo, per i quali è stata operata<br />

una selezione finalizzata al recupero di quelli compromessi.<br />

Ma la quota di riutilizzo potrebbe aumentare se fosse consentita una valorizzazione della roccia scavata in chiave binazionale, puntando<br />

sull’economia circolare dei materiali di scavo. Con questo spirito Regione Piemonte, Auvergne Rhône-Alpes e TELT hanno<br />

risposto alla Consultazione pubblica della Commissione ENVE del Comitato europeo delle Regioni sul New Circular Economy Action<br />

Plan su cui sta lavorando l’Europa, proponendo di uscire dalle logiche nazionali per considerare il perimetro delle aree di la-<br />

Ivoro delle grandi opere transnazionali come un unico cantiere europeo e poter così incentivare il riutilizzo del materiale estratto dove serve, indipendentemente<br />

dalla nazionalità dello scavo. Il tema è entrato tra i punti adottati il 14 ottobre scorso dalla sessione plenaria del Comitato nell’opinione,<br />

il cui documento programmatico è stato inviato alla UE per il percorso legislativo sul nuovo piano di economia circolare.<br />

Ad oggi TELT stima il volume totale dei materiali derivanti dagli scavi del tunnel di base in circa 37 milioni di tonnellate, di cui 30 milioni lato Francia e circa<br />

7 milioni lato Italia. Quasi il 60% di questi materiali saranno trasformati e riutilizzati per le necessità interne al progetto, coprendo la maggior parte del<br />

fabbisogno di inerti per calcestruzzo e rilevati. Come anticipato, la valorizzazione potrebbe essere ottimizzata se TELT avesse la possibilità di progettare<br />

la valorizzazione dei materiali all’intero di un Piano di utilizzo unico, binazionale. Secondo le analisi eseguite infatti, in Italia si estrarrà una quantità<br />

maggiore al fabbisogno di materiale che, per le sue caratteristiche meccaniche, è particolarmente adatto a essere utilizzato nei calcestruzzi e nei conci<br />

di rivestimento della galleria di base, mentre tra la roccia scavata nel tratto francese prevale la tipologia più adatta per l’impiego nei rilevati ferroviari.<br />

Opere UE, libera circolazione<br />

per i materiali da scavo<br />

In questo quadro, con una visione comune, un’ulteriore frazione di materiale potrebbe essere valorizzata all’interno dello stesso progetto: in particolare,<br />

secondo le stime, in Francia servirà quasi un milione di tonnellate di granulati per calcestruzzi, parte dei quali potrebbe essere coperto<br />

da quello che gli scavi italiani produrranno in eccedenza, mentre in Italia si registra un deficit di poco più di un milione di tonnellate di materiale<br />

per rilevati, che potrebbe invece arrivare dallo scavo francese, anziché dall’esterno.<br />

Le soluzioni possibili per ottimizzare e valorizzare i materiali sono oggetto di studio da parte di TELT fin dalla fase progettuale, per questo all’interno<br />

della società è attivo un Gruppo di lavoro pluridisciplinare che si avvale anche delle competenze di esperti esterni, oltre che di istituti di ricerca<br />

e università in Francia e Italia. Con loro il promotore sta mettendo a punto soluzioni innovative, con ricorso anche a nuove tecnologie che<br />

possano supportare tutta la filiera del controllo della qualità dei materiali di scavo. Un Gruppo di lavoro è operativo anche all’interno della Conferenza<br />

intergovernativa della Torino Lione (CIG), per verificare la fattibilità di istituire una gestione binazionale dei materiali, da un punto di vista<br />

regolamentare e tecnico-operativo. In questo contesto la richiesta all’UE si colloca in piena continuità con lo<br />

spirito comune alle due Regioni e a TELT di aumentare la quota di riciclo dei materiali. Sull’esempio di quanto<br />

già attuato con la normativa antimafia, primo caso in Europa di applicazione di un regolamento binazionale<br />

per la lotta alle infiltrazioni mafiose negli appalti, gli Stati potrebbero così sviluppare un dispositivo<br />

di valorizzazione dei materiali senza confini. Si tratterebbe di un inedito nella realizzazione delle<br />

gallerie ferroviarie con un grande valore anche ambientale: più è alta la percentuale di riciclo della<br />

roccia, meno si attinge alle risorse naturali cavando nuovi materiali, con un risparmio anche sui chilometri<br />

percorsi dai mezzi di trasporto dalle cave di estrazione esterne, che spesso non si trovano vicine<br />

ai siti di lavoro, fino ai cantieri.<br />

Il cuore del documento inviato all’Europa lancia la sfida “di inserire un capitolo specifico per le grandi<br />

opere nel prossimo piano di economia circolare che prefiguri una digitalizzazione del tracciamento<br />

dei documenti di trasporto, una politica fiscale a sostegno del riutilizzo dei materiali secondari e<br />

soprattutto regolamenti ad hoc che consentano di uscire dalle logiche nazionali di cantieri chiusi<br />

per creare cantieri europei ad alta valorizzazione economica delle risorse e a zero rifiuti”.<br />

Manuela Rocca<br />

Direttore Sviluppo<br />

Sostenibile e Sicurezza<br />

TELT<br />

Tunnel Euralpin<br />

Lyon Turin<br />

L’Opinione<br />

In questo numero<br />

11/<strong>2020</strong> leStrade<br />

11/<strong>2020</strong>

6<br />

7 LS<br />

Normativa e Infrastrutture<br />

Nulla la clausola del disciplinare<br />

se chiede SOA dell’impresa ausiliata<br />

Avvalimento e lex specialis: la sentenza del Consiglio di Stato n. 22 del 16 ottobre <strong>2020</strong><br />

Claudio Guccione<br />

Avvocato<br />

Fondatore di P&I - Studio Legale Guccione<br />

& Associati<br />

Maria Rita Silvestri<br />

Avvocato<br />

P&I Studio Legale Guccione & Associati<br />

L’avvocato Claudio Guccione, fondatore di P&I - Studio Legale Guccione<br />

& Associati, è Professore a contratto di Diritto delle Opere Pubbliche<br />

all’Università La Sapienza di Roma (claudio.guccione@peilex.com).<br />

Oggetto della presente disamina è la sentenza<br />

resa dall’Adunanza Plenaria del Consiglio di<br />

Stato del 16 ottobre <strong>2020</strong>, n. 22 in materia di<br />

nullità delle clausole della lex specialis di gara con riferimento<br />

all’istituto dell’avvalimento. Questi, più in dettaglio,<br />

i fatti. Oggetto di scrutinio da parte del Consiglio<br />

di Stato è un appalto di lavori di importo superiore<br />

a euro 150.000, in relazione al quale la lex specialis<br />

di gara aveva richiesto il possesso di un’adeguata attestazione<br />

SOA, “in corso di validità”, per la categoria<br />

OG6 in classifica II bis e OS classifica II. Delle 130<br />

offerte tempestivamente pervenute alla stazione appaltante,<br />

tre venivano escluse per non aver presentato<br />

una propria attestazione SOA, il cui possesso in<br />

capo all’ausiliata/concorrente era previsto nel disciplinare<br />

di gara proprio per quelle imprese che facevano<br />

ricorso all’istituto dell’avvalimento. Uno dei concorrenti<br />

esclusi ha interposto ricorso giurisdizionale,<br />

contestando la disposizione del bando di gara in quanto,<br />

con l’avvalimento dell’attestazione SOA, l’operatore<br />

intende proprio sopperire alla mancanza delle qualificazioni<br />

professionali e tecniche ad eseguire il lavoro,<br />

mentre deve essere in possesso solamente dei requisiti<br />

soggettivi che sono costituiti dall’idoneità professionale<br />

e da tutti gli altri di cui all’articolo 80 del d.lgs. n.<br />

50/2016. Inoltre, riteneva il concorrente escluso, che<br />

dovesse essere consentito alle imprese, sprovviste dei<br />

requisiti tecnici e, nel caso di specie, dell’attestazione<br />

SOA, di poter partecipare alla gara attraverso il ricorso<br />

all’istituto dell’avvalimento, pena l’impossibilità,<br />

per le piccole e medie imprese, di partecipare e quindi<br />

di concorrere per acquisire appalti di lavori pubblici.<br />

La quinta sezione del Consiglio di Stato investita della<br />

controversia ha ritenuto opportuno rimettere all’Adunanza<br />

Plenaria la questione relativa alla validità della<br />

clausola di un disciplinare di gara, come quello relativo<br />

alla procedura di evidenza pubblica in esame, che richieda,<br />

a pena di esclusione, l’attestazione SOA dell’impresa<br />

ausiliata. La sezione rimettente, infatti, aveva rilevato<br />

un contrasto giurisprudenziale, peraltro interno<br />

alla stessa sezione, che poteva essere composto solo<br />

mediante il pronunciamento da parte dell’Adunanza Plenaria.<br />

Difatti, secondo un primo indirizzo, la clausola<br />

della legge di gara che condiziona il ricorso all’avvalimento<br />

della SOA al possesso di un’attestazione SOA<br />

in proprio da parte dall’impresa ausiliata, rappresenti<br />

il potere riconosciuto all’amministrazione di escludere<br />

il ricorso all’avvalimento. Dall’altro lato, un secondo<br />

orientamento ritiene che la clausola della legge di<br />

gara che condiziona il ricorso all’avvalimento della SOA<br />

al possesso di un’attestazione SOA in proprio da parte<br />

dall’impresa ausiliata costituisca un limite “ulteriore”<br />

all’avvalimento, che si pone al di fuori delle linee conduttrici<br />

previste dall’articolo 89 del d.lgs. n. 50/2016.<br />

Ed è proprio dall’articolo 89 che l’Adunanza Plenaria<br />

muove, per addivenire ad una soluzione della questione<br />

quanto più aderente possibile al dettame normativo.<br />

Il richiamato articolo 89 del d.lgs. n.50/2016, come<br />

è noto, prevede, in via generale, la possibilità per gli<br />

operatori economici di ricorrere all’istituto dell’avvalimento<br />

per i requisiti economico, finanziari e operativi<br />

di terzi senza limiti, se non quelli espressamente previsti<br />

dalla stessa disposizione normativa. Successivamente,<br />

i Giudici richiamano l’articolo 83, comma 8 del<br />

medesimo decreto legislativo, in forza del quale è consentito<br />

alle stazioni appaltanti di indicare nella legge di<br />

gara condizioni di partecipazione ulteriori, intese come<br />

livelli minimi di capacità che l’operatore economico deve<br />

dimostrare di possedere ai fini della partecipazione alla<br />

procedura di gara. Da queste due norme, afferma la<br />

sentenza qui in rassegna, si deve necessariamente trarre<br />

un principio, peraltro pacificamente sancito anche<br />

dall’ordinamento comunitario, in forza del quale la stazione<br />

appaltante può limitare la facoltà del concorrente<br />

a far ricorso all’avvalimento ma solo nell’ambito del<br />

perimetro dei divieti stabiliti dalle norme: in caso contrario,<br />

si contravverrebbe sia alla ratio stessa sottesa<br />

all’istituto dell’avvalimento - che è quella di consentire<br />

la più ampia partecipazione possibile alle procedure di<br />

evidenza pubblica, come correttamente evidenziato anche<br />

dalla Ad. Plen. n. 23/2016 – sia alla tassatività delle<br />

preclusioni stabilite, in via generale, dal Codice degli<br />

appalti. Quanto ai limiti dell’uso del contratto di avvalimento,<br />

i Giudici evidenziano, sulla falsariga di quanto<br />

stabilito già nella precedente Ad. Plen. n. 13/<strong>2020</strong>,<br />

come lo scopo che l’impresa deve perseguire mediante<br />

tale contratto debba essere necessariamente individuato<br />

nell’integrazione di una organizzazione aziendale<br />

che, tuttavia, deve comunque esistere e deve operare<br />

effettivamente in quel determinato settore oggetto<br />

dell’appalto. Ne consegue che l’avvalimento non può<br />

consentire ad una impresa di partecipare ad una procedura<br />

di gara quale mera “segreteria di coordinamento<br />

delle attività altrui”, perché in tal caso ci si troverebbe<br />

di fronte ad un fenomeno distorsivo della concorrenza<br />

che i Giudici chiamano, molto esplicitamente, “avvalificio”.<br />

In un quadro normativo così descritto, conclude<br />

la Ad. Plen. qui in commento, l’obbligo, imposto all’ausiliata<br />

dal disciplinare di gara, espressamente e a pena<br />

di esclusione, di produrre la propria attestazione SOA,<br />

si pone in contrasto con gli articoli 84 e 89 del d.lgs. n.<br />

50 /2016, che non escludono la possibilità dell’avvalimento<br />

dell’attestazione SOA né, tantomeno, subordinano<br />

tale possibilità alla condizione di depositare in sede<br />

di gara l’attestazione SOA dell’impresa ausiliata in proprio:<br />

una siffatta previsione si tradurrebbe, in altri termini,<br />

“in un vero e proprio divieto di applicare l’istituto<br />

dell’avvalimento mediante la previsione di un adempimento<br />

apparentemente formale che, in modo surretti-<br />

zio ma certamente a pena di esclusione per il concorrente,<br />

ne comprime l’operatività senza alcuna idonea<br />

copertura normativa”. Chiarita, dunque, l’illegittimità<br />

di una clausola della lex specialis di gara di siffatto tenore,<br />

i Giudici approfondiscono ulteriormente il tema,<br />

chiedendosi se tale disposizione sia annullabile o nulla.<br />

La pronuncia in esame muove dal considerare come<br />

tutto l’impianto dei vizi dell’atto amministrativo sia, in<br />

generale, fondato sull’istituto dell’annullabilità e che la<br />

nozione di nullità abbia trovato spazio, nell’ordinamento<br />

pubblico, solo di recente, mediante le modifiche apportate<br />

nel 2005 alla l. n. 241/1990, laddove, all’articolo<br />

21 septies, il Legislatore ha espressamente dettato<br />

una disciplina specifica per gli atti amministrativi nulli,<br />

individuando ipotesi tipiche di nullità, specularmente a<br />

quanto fa il codice del processo all’articolo 31. In ogni<br />

caso, evidenziano i Giudici dell’Alto Consesso, la nullità<br />

considerata dall’ordinamento amministrativo conserva<br />

comunque tratti peculiari propri, che la distinguono<br />

dalla nullità intesa in senso civilistico. In questo senso<br />

depone, ad esempio, il breve termine decadenziale di<br />

180 giorni previsto dall’articolo 41, co. 2 del codice del<br />

processo amministrativo per la proposizione della relativa<br />

azione e ciò in quanto il Legislatore ha inteso privilegiare<br />

la certezza e la stabilità dei rapporti tra privato<br />

e pubblica amministrazione.<br />

tenza in commento torna sul tema principale sottoposto<br />

all’attenzione del Consiglio di Stato, ovvero, come detto<br />

più volte, la validità di una clausola della lex specialis<br />

di gara che richieda, a pena di esclusione, l’attestazione<br />

SOA dell’impresa ausiliata. Acclarato che una clausola<br />

del bando come quella qui in esame sia da considerarsi<br />

affetta da nullità e che detta nullità non si estende<br />

all’intero provvedimento che resta valido ed efficace per<br />

la parte non interessata, appunto, da nullità, i Giudici si<br />

interrogano quindi sui rimedi giudiziali che l’ordinamento<br />

accorda all’operatore economico per ovviare ad una<br />

situazione che si presenta, di per sé, patologica. Sotto<br />

la vigenza del d.lgs. n. 163/2006, la clausola escludente<br />

veniva considerata nulla ai sensi dell’articolo 1419, comma<br />

2, cod. civ., con la conseguenza che, come rilevato<br />

anche dalla Ad. Plen. n. 9/2014, “la nullità di tali clausole<br />

incide sul regime dei termini di impugnazione […],<br />

atteso che la domanda di nullità si propone nel termine<br />

di decadenza di centottanta giorni e la nullità può sempre<br />

essere eccepita dalla parte resistente ovvero rilevata<br />

dal giudice d’ufficio’, e che la clausola escludente nulla è<br />

‘priva di efficacia e dunque disapplicabile da parte della<br />

stessa stazione appaltante ovvero da parte del giudice”.<br />

I principi stabiliti nel 2014 trovano oggi conferma<br />

nell’articolo 83, comma 9 del d.lgs. n. 50/2016, ma<br />

i Giudici con la sentenza in commento spingono oltre<br />

la loro analisi ermeneutica e chiariscono che, essendo<br />

dette clausole inidonee a produrre effetti, esse non trovano<br />

comunque spazio di operatività nell’ordinamento<br />

e ciò indipendentemente dalla intervenuta oppugnabilità<br />

delle stesse. Ne consegue, pertanto, secondo la<br />

La questione specifica<br />

Dopo il breve excursus appena richiamato in tema di nullità<br />

in senso civilistico ed in senso amministrativistico -<br />

che meriterebbe esso solo una trattazione a sé - la senprospettazione<br />

fornita dall’Adunanza Plenaria in esame,<br />

che non vi è alcun onere, per gli operatori economici,<br />

di impugnarne l’atto di gara contenente la clausola<br />

nulla nel relativo termine decadenziale di 180 giorni:<br />

detta clausola, in altri termini, “si deve intendere come<br />

non apposta a tutti gli effetti di legge”.<br />

Purtuttavia, prosegue la sentenza n. 22/<strong>2020</strong> qui in esame,<br />

non viene meno, per il concorrente, l’onere di gravame<br />

con riguardo agli atti e provvedimenti amministrativi<br />

successivi che siano espressione della clausola nulla contenuta<br />

nell’atto precedente. In conclusione, l’Adunanza<br />

Plenaria enuncia dunque i seguenti princìpi di diritto:<br />

a) la clausola del disciplinare di gara che subordini<br />

l’avvalimento dell’attestazione SOA alla produzione, in<br />

sede di gara, dell’attestazione SOA anche della stessa<br />

impresa ausiliata si pone in contrasto con gli articoli<br />

84 e 89, comma 1, del d.lgs. n. 50/2016 ed è pertanto<br />

nulla ai sensi dell’articolo 83, comma 8, ultimo periodo,<br />

del medesimo decreto legislativo;<br />

b) la nullità della clausola ai sensi dell’articolo 83, comma<br />

8, del d. lgs. n. 50/2016, configura un’ipotesi di nullità<br />

parziale limitata alla clausola, da considerare non<br />

apposta, che non si estende all’intero provvedimento,<br />

il quale conserva natura autoritativa;<br />

c) i provvedimenti successivi adottati dall’amministrazione,<br />

che facciano applicazione o comunque si fondino<br />

sulla clausola nulla, compresi il provvedimento di<br />

esclusione dalla gara o la sua aggiudicazione, vanno<br />

impugnati nell’ordinario termine di decadenza, anche<br />

per far valere l’illegittimità derivante dall’applicazione<br />

della clausola nulla. nn<br />

L’Opinione legale<br />

L’Opinione legale<br />

12/2015 11/<strong>2020</strong> leStrade

8<br />

9 LS<br />

Sicurezza delle Infrastrutture<br />

La memoria dell’ultimo diaframma<br />

del traforo più lungo del mondo<br />

Esattamente 150 anni fa terminava lo scavo del tunnel ferroviario del Frejus: un esempio epocale<br />

di tecnica, tecnologia e politica infrastrutturale che dovrebbe, ancora oggi, fare scuola.<br />

Parte da questo articolo, dedicato all’emozionante incontro tra ingegneri e maestranze sotto<br />

la montagna nei giorni e nelle notti del Natale 1870, una serie di focus tesi ad approfondire<br />

questa grande lezione di “genio italico”<br />

Pasquale Cialdini già Direttore Generale MIT<br />

Proprio nei giorni in cui esce questo numero di<br />

leStrade ricorre il 150° anniversario del completamento<br />

dello scavo del traforo ferroviario<br />

del Frejus, che con i suoi 12.233,55 m nel 1870<br />

era il traforo ferroviario più lungo del mondo 1 . I lavori<br />

erano iniziati tredici anni prima, nel settembre<br />

1857, quando ancora la Savoia apparteneva al Regno<br />

di Sardegna e sarebbero dovuti durare 25 anni,<br />

ma terminarono con oltre dieci anni di anticipo, grazie<br />

all’utilizzo della perforatrice ideata da Germano<br />

Sommeiller. Un’opera straordinaria da molti considerata<br />

la più importante dell’800. Dieci anni fa leStrade<br />

ha pubblicato in quattro puntate la “Storia del traforo<br />

ferroviario del Frejus”, che l’Autore aveva inserito<br />

nelle celebrazioni per i 150 anni dell’Unità 2 . E infatti<br />

nei tredici anni della costruzione del traforo (tra il<br />

1857 e il 1870) si sono svolti gli eroici e vittoriosi avvenimenti<br />

che hanno consentito all’Italia di passare<br />

da semplice “espressione geografica”, come l’aveva<br />

definita il Metternich nel Congresso di Vienna, a Stato<br />

libero e indipendente con Roma capitale. Quest’anno,<br />

abbiamo pensato di richiamare alla memoria questa<br />

“impresa gigantesca”, come la definì Cavour quando,<br />

nel giugno del 1857, chiese al Parlamento piemontese<br />

di approvare la legge di finanziamento. Innanzitutto<br />

con l’articolo che state leggendo, ma anche, nel<br />

corso del 2021 (150° anno dall’apertura dell’opera)<br />

con una serie di focus specifici. L’obiettivo: raccontare<br />

il passato gettando un ponte fatto di buone pratiche<br />

con il presente, grazie a una serie di insegnamenti,<br />

tecnici, economici ma anche politico-sociali,<br />

ancora validissimi, nel campo della realizzazione di<br />

opere pubbliche (crediamo, d’accordo con la direzione<br />

editoriale della testata, che ce ne sia davvero bisogno).<br />

I due fattori da sottolineare maggiormente:<br />

il ruolo di guida, anche intellettuale, delle Istituzioni<br />

e la fatica materiale degli uomini, che per anni hanno<br />

operato in condizioni estreme. Infine la storia del<br />

Frejus, non va dimenticato, è anche un “pezzo” della<br />

storia del Ministero dei lavori pubblici: una storia nobile,<br />

da rivalutare con orgoglio. Questa nuova attività<br />

di divulgazione è partita, infatti, dalla lettura delle<br />

relazioni della direzione tecnica contenute nei vari<br />

numeri del “Giornale del Genio Civile” e degli altri testi,<br />

custoditi nella Biblioteca “Umberto e Bruno Bucci”<br />

3 del Ministero dei Lavori Pubblici, che descrivono<br />

1. Operati al lavoro sotto il Moncenisio<br />

la progettazione e la realizzazione dell’opera, e provocano,<br />

ancor oggi, forti emozioni che vorremmo far<br />

rivivere anche ai lettori.<br />

Nel cuore della storia<br />

Iniziamo dalla fine, ovvero dall’abbattimento dell’ultimo<br />

diaframma, tappa tecnica fondamentale che avrebbe<br />

spianato la strada verso il primo viaggio inaugurale,<br />

2. Il<br />

“Giornale<br />

del Genio<br />

Civile”<br />

3. Sezioni di scavo<br />

4. Disegni della perforatrice di Sommellier pubblicati dal “Giornale del Genio Civile”<br />

che sarebbe avvenuto il 17 settembre 1871. Tra le testimonianza<br />

più affascinanti e commoventi di questa epocale<br />

opera, a parte le note rintracciabili sulle pubblicazioni<br />

dell’epoca, vi è quella che le Società operaie vollero lasciare<br />

a perpetua memoria a piazza Statuto a Torino: il monumento<br />

al Genio Alato. Ci ritorneremo alla fine di questo<br />

primo articolo. Per rivivere le emozioni dello storico evento<br />

riportiamo una sintesi della cronaca tratta dai Rapporti<br />

della Direzione dei lavori pubblicata sul “Giornale del Genio<br />

Civile, anno VIII, n.11 e n.12, 1870”.<br />

[...] Fin dal 9 <strong>novembre</strong> 1870 le maestranze avvertivano<br />

rumori sempre più definiti provenienti dall’altro imbocco<br />

ogni volta che esplodevano le mine. Dal 26 <strong>novembre</strong> si<br />

avvertivano, sempre più distintamente, anche i rumori<br />

delle perforatrici. Il 15 dicembre, dai calcoli della direzione<br />

lavori emergeva che rimanevano solo 40 m di scavo. I<br />

due ingegneri della direzione dei lavori nei due imbocchi,<br />

E. Coppello (lato nord) e B. Borelli (lato sud), si tenevano<br />

in contatto telegrafico. Alle 22 del 22 dicembre Coppello<br />

telegrafa a Borelli: “Allo scoppio vostre mine, abbiamo visto<br />

la roccia vibrare. Ci sembra che la distanza sia minore<br />

di quanto risulta dai calcoli, che indicano che mancano<br />

5,50 m. Comunque è necessario che, quando esplodono<br />

le mine da una parte, anche gli uomini che stanno dall’altra<br />

parte si allontanino dal fronte”. Alle ore 16 del 23 dicembre,<br />

sempre Coppello telegrafa: “Noi faremo sparo<br />

mine alle ore 17,30 precise. Prima proveremo a battere<br />

con la mazza nove colpi, distinti in tre gruppi di tre. Se<br />

sentite, rispondete stesso mezzo subito dopo”. Alle ore<br />

3,45 del 25 dicembre, ancora Coppello telegrafa: “Indizi<br />

prossimo incontro sempre più evidenti i nostri scalpelli<br />

oscillano quando si sentono i colpi delle vostre perforatrici.<br />

La perforazione sarà completata fra circa un’ora.<br />

Dopo aspetteremo i vostri colpi sonda. Poi organizzeremo<br />

lo sparo in contemporanea”. Alle ore 16 del 25 dicembre<br />

la sonda forava il diaframma che ormai era solo di 1,5 m.<br />

La notizia via telegrafo arrivò subito anche a Torino 4 . Poco<br />

dopo le 17 del 25 dicembre, Sommeiller e una quarantina<br />

di persone partivano in treno da Torino diretti a Bardonecchia,<br />

dove arrivarono all’una (di notte) del 26. Il termometro<br />

segnava otto gradi sotto zero. All’ingresso del tunnel<br />

abbandonarono i cappotti e le pellicce e indossarono<br />

1. La lunghezza del Frejus superava di oltre 8.300 m il traforo dei Giovi<br />

(3.890 m) che era stato inaugurato nel 1853 dopo oltre sette anni di lavori.<br />

2. Vedi leStrade 10/2010, 11/2010, 12/2010 e 1-2/2011.<br />

3. Umberto e Bruno Bucci, rispettivamente padre e figlio, erano<br />

dipendenti del Ministero dei Lavori Pubblici il primo con la qualifica<br />

di “ragioniere capo” e il secondo con quella di “disegnatore”. Furono<br />

arrestati dalla Gestapo perché, durante un’ispezione, vennero trovati in<br />

casa loro dei volantini antinazisti. Furono trucidati insieme ad altre 333<br />

persone a Roma nelle Fosse Ardeatine il 24 marzo 1944.<br />

4. Questo è il testo del messaggio che l’ing. Grattoni inviò la mattina<br />

del 25 dicembre 1870 al suo collega ing. Sommeiller:“All’ ing. SOM-<br />

MEILLER - TORINO. In questo momento ore 4,25 la sonda passa attraverso<br />

l’ultimo diaframma di 4 metri esattamente nel mezzo. Ci parliamo<br />

da una parte all’altra. il primo grido ripetuto fu viva l’Italia. Venite domani.<br />

FIRMATO GRATTONI”.<br />

Sicurezza delle Infrastrutture<br />

L’ing. Pasquale Cialdini è stato a capo dell’Ispettorato Generale per la<br />

Circolazione e la Sicurezza Stradale e Direttore Generale della Direzione<br />

per la Vigilanza e la Sicurezza nelle Infrastrutture presso il Ministero<br />

delle Infrastrutture e dei Trasporti. È socio onorario AIIT e Segretario<br />

dell’Associazione del Genio Civile.<br />

Sicurezza delle Infrastrutture<br />

11/<strong>2020</strong> leStrade<br />

5. La perforatrice custodita nel compartimento FS a Torino Porta Nuova<br />

5. Enea Bignami (Bologna, 1819-Firenze, 1896), esperto di economia, di<br />

relazioni commerciali e di ferrovie, partecipò alle guerre d’Indipendenza,<br />

nella prima fu decorato con medaglia d’argento e nella terza, con il grado<br />

di capitano di stato maggiore, accompagnò a Vienna il gen. L.F. Menabrea<br />

alle trattative di pace. Consigliere di amministrazione delle Ferrovie dell’Alta<br />

Italia e giornalista, scriveva per il “Corriere dell’Emilia”. Fu anche autore<br />

di diversi libri, tra cui: “Cenisio e Frejus” pubblicato nel 1871 e da lui stesso<br />

tradotto in francese con il titolo “La percée des Alpes”, Paris, 1872.<br />

11/<strong>2020</strong>

10<br />

11 LS<br />

le giacche da minatore. Enea Bignami 5 era con loro e così<br />

descrive l’evento: “Giunti nella galleria di piccola sezione,<br />

di due metri di larghezza, procedemmo con l’aiuto delle<br />

lucerne dei minatori fino alla parete che ancora tramezzava<br />

il sotterraneo. Giunti al fondo della grotta ci trovammo<br />

di fronte alla parete di un metro e mezzo di spessore,<br />

forata dalla sonda . Da questo pertugio si parlava con<br />

quelli venuti da Modane, gli italiani stringevano la mano<br />

ai francesi attraverso il buco lasciato dalla sonda. I pertugi<br />

per le mine, pronti da entrambi i lati, furono riempiti<br />

con le mine. Noi retrocedemmo a cinquecento metri di distanza<br />

(così fecero anche dall’atra parte). Erano le 5,20<br />

del mattino del 26 dicembre quando ad un tratto scoppiarono<br />

le mine. Una violenta corrente ci avvolse di fumo<br />

denso. Per un buon quarto d’ora si rimase al buio. Nessuno<br />

parlava, ma tutti tossivano. Un leggero soffio d’aria<br />

fresca investì i presenti; era il segnale che ‘finalmente la<br />

breccia è aperta!’. Tutti si misero a correre, ad urtarsi e a<br />

pigiarsi per passare dall’altra parte. Bisognava abbassare<br />

il capo per non dare di cozzo contro la roccia e passare<br />

uno alla vota dal magico foro; primo ad attraversare fu<br />

Grattoni. Quelli che venivano da Bardonecchia andavano<br />

verso Modane e da Modane si veniva di qua, era una doppia<br />

corrente. Quanti amplessi! Quante strette di mano! Il<br />

primo grido fu ‘Viva l’Italia! Viva Vittorio Emanuele!’…. E<br />

fu subito festa. Un pranzo è stato preparato in una sala<br />

addobbata per l’occasione con una perforatrice sotto un<br />

ritratto di Vittorio Emanuele”.<br />

Gli abbracci tra le due squadre di minatori attraverso<br />

la breccia aperta il giorno di Natale del 1870, i reciproci<br />

inni nazionali e omaggi che si sprecheranno da quel momento<br />

fino all’inaugurazione dell’opera - che avvenne<br />

il mese di settembre 1871, non rispecchiavano il clima<br />

politico tesissimo tra Italia e Francia in quel periodo 6 .<br />

Echi di grande tecnica<br />

Dal punto di vista tecnico, molte sono le cose che colpiscono<br />

e che verranno illustrate nei prossimi numeri,<br />

“da cui trarre forte argomento di conforto e di orgoglio”,<br />

come scrisse Michele Treves nel 1864 dopo una<br />

sua visita ai lavori 7 . Qui ne accenniamo due. I tempi di<br />

realizzazione: in 13 anni sono stati scavati 12.233,55<br />

m, con una media di oltre 940 m all’anno, ovvero 470<br />

m da ciascun fornice. Ma se guardiamo solo gli ulti-<br />

L’epopea del Frejus: le fonti<br />

Per i lettori che desiderano approfondire, si riportano i nomi delle “testate”<br />

e i riferimenti delle riviste citate in un volumetto che l’Autore di questa rubrica<br />

ha pubblicato sul sito del Ministero delle Infrastrutture e dei Trasporti nel<br />

2011: “Frejus - Storia del primo traforo delle Alpi e degli uomini che lo realizzarono<br />

1871-2011” dedicato ai colleghi in occasione del suo collocamento<br />

a riposo nel 2011. La pubblicazione è ancora oggi consultabile sul sito del<br />

MIT: http://www.mit.gov.it/mit/mop_all.php?p_id=11149<br />

• “Monitore delle strade ferrate e degli interessi materiali”, Torino, anno IV,<br />

n.1 del 4 gennaio 1871;<br />

• “Illustrazione Popolare”, Milano, vol. III, n.20, dell’8 gennaio 1871;<br />

• “Harper’s New Monthly Magazine”, New York”, vol. XLIII, n. CCLIV, luglio 1871;<br />

• “Scientific American”, New York, vol. XXV, n.10 del 2 /9/1871, n.12 del 16/9/1871<br />

e n.14 del 30/9/1871; vol. XXVI, n.5 del 27 gen. 1872 e n.11 del 9/3/1871;<br />

5<br />

Germano<br />

Sommellier<br />

6<br />

mi otto anni, in cui è stata utilizzata la perforatrice di<br />

Sommeiller, vediamo che l’avanzamento annuo è stato<br />

ancora più rapido, 725,66 m (lato sud) e 529,04 (lato<br />

nord); misure che ancora oggi sono considerate indice<br />

di “buon” avanzamento nello scavo “tradizionale”, ovvero,<br />

senza l’uso della “talpa”. Il secondo stupefacente<br />

fatto tecnico è anche il modestissimo “scarto di allineamento”<br />

registrato tra gli assi dei due tronchi perforati:<br />

40 cm in direzione e 60 cm in altezza, frutto sia dell’ottima<br />

precisione nelle misurazioni effettuate, sia della<br />

corretta esecuzione degli scavi dei due fornici, lunghi:<br />

7.080 m (lato sud) e 5.153 m (lato nord); scarto che,<br />

anche nelle perforazioni che si compiono oggi, con i più<br />

moderni strumenti e mezzi disponibili, può essere considerato<br />

“eccezionale”.<br />

Immediato fu l’eco dell’avvenimento in tutto il mondo.<br />

Si riportano i titoli di due testate, una italiana e l’altra<br />

americana, che si ritengono più significativi: sulla<br />

“Gazzetta Piemontese”, Torino del 30 dicembre 1870:<br />

“Una splendida vittoria dell’intelligenza umana sulle<br />

cieche forze della natura”; sullo “Scientific American 8 ”<br />

New York, vol. XXIV, n. 2 del 7 gennaio 1871: “A que-<br />

• “Gazzetta del Popolo italiano”, Torino, anno XXIV, n.253 dell’11 sett. 1871,<br />

n.255 del 13 sett. 1871, n. 260 del 17 sett. 1871 e n.263 del 20 sett. 1871;<br />

• “Gazzetta Piemontese”, Torino, 16 sett.1871;<br />

• “L’Illustration Journal Universel, Paris, anno XXXIX, vol. LVIII, n.1490 del<br />

16 sett. 1871, n.1491 del 23 sett. 1871 e n.1492 del 30 sett. 1871;<br />

• “Engineering, an illustrated weekly journal”, W.H.Maw and J.Dredge,<br />

London, del 15, 22 e 29 sett. 1871;<br />

• “Le Monde illustré”, Paris, anno XV, n.754 e n.755 del 23 e del 30 settembre<br />

1871;<br />

Severino<br />

Grattoni<br />

• “Illustrazione Popolare”, Milano, vol. IV, n.42, 1° ott. 1871;<br />

• “L’Emporio pittoresco”, Milano, vol. XV, n.371 del 1° ott. 1871;<br />

• “Illustration Européenne”, Bruxelles, anno I, n. 48 del 14 ott. 1871;<br />

• “Harper’s Weekly”, New York, 21 ott. 1871.<br />

7<br />

Sebastiano<br />

Grandis<br />

5. I progettisti<br />

del Frejus eroi<br />

dell’ingegneria<br />

6. “La Gazzetta<br />

del Popolo”,<br />

Torino, 17<br />

settembre 1871<br />

7. “L’llustration<br />

Européenne”,<br />

Bruxelles, 4<br />

ottobre 1871<br />

9. I due copresidenti del Comitato Tecnico<br />

italo-francese Denis Fougeà e Pasquale<br />

Cialdini durante un sopralluogo nel traforo<br />

alla mezzeria tra Italia e Francia<br />

sta impresa da 13 anni si guarda come ad uno dei<br />

massimi eventi dell’ingegneria moderna. Il tunnel del<br />

Moncenisio, con le sue otto miglia di lunghezza è la più<br />

grande opera mai intrapresa, e il successo e la rapidità<br />

con cui è stata terminata rappresenta un trionfo<br />

dell’ingegneria che non ha paragoni”. In generale, dai<br />

numerosissimi articoli dedicati all’opera sono emerse<br />

evidenti le grandi capacità morali e intellettuali dei tre<br />

ingegneri progettisti (Sommeiller, Grandis e Grattoni)<br />

e dei tre direttori dei lavori (Borrelli, Coppello e Massa),<br />

tutti appartenenti al “Reale Corpo del Genio Civile”.<br />

Proprio su leStrade abbiamo già descritto il sentimento<br />

di “orgoglio” provato dall’Autore nel leggere<br />

le gesta compiute dai protagonisti 9 . Ci auguriamo che<br />

analogo “orgoglio” possano provare, attraverso queste<br />

poche pagine, tutti i lettori, come cittadini italiani<br />

e, quindi in qualche modo anche loro eredi degli illustri<br />

protagonisti di questa storia.<br />

10<br />

10. Monumento al Genio Alato (e particolari)<br />

in piazza Statuto a Torino<br />

Monumento all’impresa<br />

Le celebrazioni e i riconoscimenti per la storica impresa<br />

continuarono anche dopo il solenne viaggio inaugurale<br />

della ferrovia e culminarono il 26 ottobre 1879 con<br />

l’inaugurazione del monumento a ricordo della “Splendida<br />

vittoria del ‘Genio alato’, ovvero dell’intelligenza<br />

umana sulle cieche forze della natura”. Gli storici e<br />

gli esperti hanno considerato il Traforo del Frejus, alla<br />

pari con il Canale di Suez 10 , come le due più importanti<br />

e ingegnose opere infrastrutturali dell’800. È difficile<br />

attribuire il primato a una delle due, lasciamole<br />

a “pari merito”, anche si deve riconoscere che la perforazione<br />

del Frejus fu molto più pesante e pericolosa<br />

per coloro che vi hanno lavorato, chiusi all’interno di<br />

una montagna, con un’unica uscita posta sempre più<br />

lontano man mano che si avanzava.<br />

Ed è quindi particolarmente significativo che l’idea di<br />

erigere un monumento, a ricordo dell’immenso lavoro<br />

per l’opera titanica, venne proprio alle Società Operaie<br />

di Torino che lo dedicarono ai progettisti e alla direzione<br />

dei lavori. Da qui, un’altra importante riflessione: il<br />

rispetto e la fiducia che operai, dirigenza tecnica e istituzioni<br />

nutrivano reciprocamente furono senza dubbio<br />

determinanti per il successo dell’opera. Si riprende la<br />

descrizione dell’avvenimento, come è stato descritto su<br />

questa rivista 11 : le Società Operaie aprirono una sottoscrizione<br />

e costituirono un Comitato promotore e mandarono<br />

una circolare in tutt’Italia: “L’opera portentosa<br />

del Traforo delle Alpi stabilisce per noi italiani, in chi l’ha<br />

compiuta, una gloria patria, ed è per così dire al tempo<br />

stesso, l’apoteosi del lavoro, quindi è a voi specialmente<br />

fratelli operai che il Comitato composto di tutti<br />

figli del lavoro rivolge la sua parola onde concorriate col<br />

vostro obolo...”. Il Comitato si rivolse anche al Comune<br />

di Torino che deliberò immediatamente di appoggiare<br />

l’iniziativa 12 . Il monumento fu inaugurato il 26 ottobre<br />

1879 alla presenza del Re Umberto I, ma non erano<br />

presenti i tre grandi ingegneri 13 cui il monumento era<br />

dedicato. I quotidiani dell’epoca scrissero: “Torino torna<br />

ad essere capitale per un giorno”.<br />

Ci furono molti discorsi, ma il più sincero e spontaneo<br />

fu quello del tipografo Ubaldo Cassone a nome delle<br />

Società Operaie: “Salve o Maestà! L’operaio italiano<br />

per mia bocca vi ringrazia per aver voluto presiedere<br />

questa festa che io dirò del lavoro e del sapere. [...]<br />

Sotto gli auspici del vostro grande genitore si compì<br />

l’unione di due grandi popoli con il traforo del monte<br />

Frejus e l’operaio che sa apprezzare l’opera dei grandi<br />

ingegni volle che fosse innalzato un monumento a<br />

coloro che collo studio fecero sì che il pensiero del Pa-<br />

6. La Francia tra il 1° settembre 1870 ed 28 gennaio 1871 ha vissuto uno dei<br />

periodi più tristi della sua storia: la sconfitta di Sedan, e il successivo assedio<br />

di Parigi per opera dell’esercito prussiano, il crollo dell’impero di Napoleone<br />

III e la proclamazione della Terza Repubblica.<br />

7. Treves M. “Sulla perforazione meccanica delle gallerie ferroviarie ed in particolare<br />

sul gigantesco traforo delle Alpi Cozie detto del Moncenisio. Saggio<br />

storico descrittivo”, Tipografia del Commercio, Venezia 1864<br />

8. Il Titolo completo del settimanale americano: “Scientific American, a weekly<br />

Journal of pratical information, art, science, mechanics, chemistry and<br />

manufactures”<br />

9. Da leStrade 10/2010, pag. 22: “…la lettura delle imprese e delle grandi<br />

capacità morali ed intellettive di questi colleghi più anziani mi hanno fatto<br />

tornare l’orgoglio di aver lavorato nel settore pubblico e di aver fatto parte<br />

del “Corpo degli ingegneri del Genio civile” del Ministero dei Lavori Pubblici<br />

e di aver fatto parte del Consiglio Superiore dei Lavori Pubblici. Orgoglio<br />

che ho provato anche quando più volte sono entrato nella galleria in qualità<br />

di Co-Presidente della Commissione italofrancese che (nel 2001-2008) ha<br />

dre della Patria, dei Cavour e dei Paleocapa fosse una<br />

realtà. In oggi vediamo realizzato il nostro voto, cioè<br />

che un degno monumento segna al forestiero che volere<br />

è potere e che un popolo quando è retto a principio<br />

di sana libertà compie delle opere titaniche come<br />

quella del traforo del Frejus. A voi nato in questa terra<br />

sarà pur lieto questo giorno che l’operaio italiano,<br />

auspici il vostro augusto genitore, Voi e il municipio<br />

torinese, corona il genio e la scienza”. nn<br />

esaminato i progetti e seguito i lavori di adeguamento della sagoma e della<br />

sicurezza nel traforo ferroviario del Frejus, o in qualità di Co-Presidente del<br />

Comitato tecnico-sicurezza del Nuovo Collegamento Ferroviario Torino-Lione”.<br />

(Quest’ultimo incarico ricoperto per dodici anni dal 2001 fino all’approvazione<br />

del progetto definitivo nel 2013).<br />

10. Il progetto del Canale è stato redatto dall’ingegnere italiano Negrelli nel<br />

1854 e i lavori iniziarono il 25 aprile 1859 e terminarono nel 1867, mentre l’inaugurazione<br />

fu effettuata il 17 <strong>novembre</strong> 1869.<br />

11. leStrade 10/2010, pag, 22.<br />

12. Aderì anche un gruppo di sottoscrittori, “una Società di distinte persone”,<br />

che però contribuì con solo 16.000 lire, meno degli operai che raccolsero<br />

20.000 lire. Il monumento finirà per costare 78.000 lire.<br />

13. Germano Sommeiller era morto l’11 luglio 1871, e Severino Grattoni il<br />

1°aprile 1876, solo Sebastiano Grandis era ancora vivo, non partecipò e si<br />

scusò con una lettera: “Questa inaugurazione mi esporrebbe a forti emozioni,<br />

che mi sono severamente vietate”.<br />

Sicurezza delle Infrastrutture<br />

Sicurezza delle Infrastrutture<br />

11/<strong>2020</strong> leStrade<br />

11/<strong>2020</strong>

12<br />

13<br />

LS<br />

Road safety, dimezzare gli incidenti<br />

grazie a investimenti e comportamenti<br />

Webinar Anas nel ricordo delle vittime: presentata la campagna #GUIDAeBASTA<br />

Mario Avagliano<br />

Responsabile Relazioni Esterne<br />

Anas SpA (Gruppo FS Italiane)<br />

Ridurre gli incidenti stradali del 50%<br />

entro il 2030. È questo l’impegno che<br />

ha messo in campo Anas (Gruppo FS<br />

Italiane) in occasione della Giornata mondiale<br />

in Ricordo delle Vittime della Strada. Il<br />

tema è stato al centro del webinar “Sicurezza<br />

stradale: Obiettivo zero vittime” organizzato<br />

in collaborazione con PIARC Italia. All’incontro,<br />

aperto dal Sottosegretario del Ministero<br />

delle Infrastrutture e dei Trasporti, Roberto<br />

Traversi. “In questi mesi - ha dichiarato Traversi<br />

- abbiamo lavorato per definire i primi<br />

passi per la realizzazione del Piano Nazionale<br />

per la Sicurezza Stradale 2030 che guiderà<br />

gli interventi del ministero con l’obiettivo<br />

di dimezzare in dieci anni la mortalità<br />

per incidente stradale. Già dalle linee guida,<br />

però, l’approccio è quello di rendere la strada<br />

‘ambiente sicuro’ tanto per le caratteristiche<br />

di progettazione e manutenzione quan-<br />

© Anas SpA<br />

to per le abitudini di chi la frequenta. Per la<br />

prima volta, poi, vogliamo che l’attenzione<br />

si sposti anche alle misure del post incidente,<br />

all’assistenza ai soggetti deboli coinvolti<br />

e alle strutture riabilitative del territorio. In<br />

questo modo, davvero, potremo avvicinarci<br />

a quell’obiettivo ‘zero vittime’ che per tutti<br />

resta l’aspirazione massima”. “Anas, insieme<br />

al Gruppo FS Italiane - ha dichiarato<br />

Simonini -, è impegnata nell’obiettivo di ri-<br />

1. Un frame dello spot “Vite parallele” presentato nel corso del webinar sulla sicurezza stradale<br />

durre gli incidenti stradali sulla propria rete<br />

del 50% entro il 2030. Per raggiungerlo abbiamo<br />

predisposto un piano d’azione strategico<br />

a breve termine che al primo posto vede<br />

destinare sempre più risorse alla manutenzione<br />

programmata per sviluppare sulle nostre<br />

arterie misure di sicurezza passiva come<br />

barriere di protezione ad alta efficienza progettate<br />

da Anas, nuova pavimentazione e segnaletica,<br />

illuminazione di strade e gallerie<br />

per migliorare la visibilità. Nel medio periodo,<br />

lo sviluppo della Smart Road Anas porterà<br />

un innalzamento degli standard di guida.<br />

La nostra Smart Road è infatti orientata<br />

al miglioramento della sicurezza stradale e a<br />

rendere più efficienti i flussi di traffico. Un altro<br />

importante fronte sul quale Anas è impegnata<br />

è la necessaria diffusione della cultura<br />

della sicurezza, tramite campagne di sensibilizzazione”.<br />

Il Contratto di Programma Anas<br />

2016-<strong>2020</strong> rimodulato è passato da 23,4 miliardi<br />

a un totale di 29,9 miliardi di investimenti.<br />

In cifre: 15,9 miliardi (+44% rispetto a<br />

prima), pari al 53% del Piano, vanno a manutenzione<br />

programmata, adeguamento e messa<br />

in sicurezza della rete. Invece 14 miliardi, pari<br />

al 47%, sono destinati a nuove opere e completamenti<br />

itinerari. Per quanto riguarda la sensibilizzazione,<br />

Anas, in collaborazione con MIT e<br />

Polizia di Stato, si è fatta promotrice di campagne<br />

di informazione incentrate sul messaggio<br />

“Quando guidi #GUIDAeBASTA”.<br />

Nel corso del webinar è stato presentato il<br />

nuovo spot “Vite parallele”, che ponte l’accento<br />

proprio sull’importanza del comportamento<br />

alla guida che deve avvenire senza<br />

distrazioni. È stata inoltre lanciata la app<br />

Valentina-Guida e basta, in memoria di Valentina<br />

Cucchi, una giovane torinese che ha<br />

tragicamente perso la vita dopo essere stata<br />

investita da un guidatore distratto mentre<br />

attraversava la strada. L’app è un’applicazione<br />

che segnala agli utenti la presenza<br />

di incroci e attraversamenti pedonali pericolosi<br />

nelle vicinanze e neutralizza tutte le distrazioni<br />

provenienti dallo smartphone durante<br />

il viaggio. nn<br />

Manutenzioni in Umbria, focus su un buon esempio<br />

del Piano Nazionale Anas dedicato al #rientrostrade<br />

Anas (Gruppo FS Italiane) ha investito in Umbria oltre 20 milioni di euro<br />

per lavori di manutenzione sulle strade ex regionali e provinciali, acquisite<br />

a ottobre del 2018 per un’estensione complessiva di 243 km. In particolare,<br />

Anas ha ultimato interventi di risanamento del piano viabile per<br />

un valore complessivo di 10,4 milioni di euro e lavori di rifacimento della<br />

segnaletica per 3,1 milioni di euro. Sono in corso di esecuzione lavori<br />

di pavimentazione ulteriori 6,3 milioni di euro. Per il 2021, nell’ambito<br />

del piano di manutenzione Anas, sono già previsti e finanziati altri interventi<br />

sulle stesse direttrici stradali del valore complessivo di 21,5 milioni<br />

di euro. Il passaggio di competenza dagli Enti locali ad Anas aveva riguardato<br />

nel 2018 circa 3.500 km di strade sull’intero territorio nazionale<br />

(https://www.stradeanas.it/it/le-strade/rientro-strade).<br />

Nel dettaglio, nell’eugubino-gualdese sono interessate la SS452 “della<br />

Contessa” per 9,5 km da Gubbio al confine marchigiano, la SS3 “Flaminia”<br />

nel tratto di 21,3 km tra Fossato di Vico e il confine marchigiano e la<br />

SS361 “Septempedana” per 10,5 km da Nocera Umbra all’innesto della<br />

SS3. Sulla Contessa Anas ha risanato la pavimentazione stradale, ripristinato<br />

la segnaletica orizzontale, sostituito tutta la segnaletica verticale<br />

e bonificato le piazzole di sosta. Sulla Flaminia è stato eseguito il rifacimento<br />

della pavimentazione per 1,2 milioni di euro, mentre ulteriori analoghi<br />

interventi di pari importo sono in corso. Anche sulla Septempedana<br />

sono stati ultimati interventi di pavimentazione per 1,2 milioni. A Perugia<br />

è interessata la SS728 “di Pantano”, costituita dalle ex strade provinciali<br />

169, 170 e 172 da Pierantonio a Mantignana per complessivi 20,6 km. Qui<br />

è stato realizzato un intervento di sostituzione integrale della segnaletica<br />

verticale mentre sono stati avviati interventi di risanamento della pavimentazione<br />

per 2,2 milioni di euro. Nell’area di Spoleto e Norcia sono<br />

3<br />

© Anas SpA<br />

2. SS452 della Contessa<br />

interessate la SS320 “di Cascia” per 12,2 km da Cascia all’innesto sulla<br />

SS685, la SS418 “Spoletina” per 16,6 km tra Acquasparta e San Giovanni<br />

di Baiano e la SS471 “di Leonessa” per 15,7 km dal confine con la provincia<br />

di Rieti all’innesto della SS320 (Cascia). Su queste arterie sono stati<br />

ultimati interventi di risanamento del piano viabile per circa 20 km di tracciato,<br />

con un investimento di oltre 4 milioni di euro. Inoltre sulla Spoletina<br />

sono in corso altri interventi di pavimentazione per 1,4 milioni di euro.<br />

Tra Orvieto e il Trasimeno sono interessate la SS71 “Umbro Casentinese<br />

Romagnola” per 96 km e la SS74 “Maremmana” per 10,5 km dal confine<br />

con la provincia di Viterbo all’innesto della ex SS71. Sulla “Umbro<br />

Casentinese Romagnola” è stato<br />

eseguito il risanamento profondo<br />

del piano viabile in vari tratti<br />

per oltre 9 km e l’integrazione<br />

della segnaletica orizzontale<br />

e verticale, per un importo di circa<br />

1,35 milioni di euro. Sulla Maremmana<br />

è stata risanata la pavimentazione<br />

per quasi l’intero<br />

tracciato oltre al ripristino e integrazione<br />

della segnaletica, per<br />

un importo di 1,2 milioni di euro.<br />

In provincia di Terni è interessata<br />

anche la SS209 “Valnerina” per<br />

29,2 km da Terni a Sant’Anatolia<br />

di Narco (PG), dove sono stati<br />

ultimati lavori di risanamento del<br />

piano viabile per circa 15 km, sostituzione<br />

e integrazione di tutta<br />

la segnaletica verticale e manutenzione<br />

delle opere idrauliche e<br />

delle pendici, per un importo di 2<br />

milioni di euro.<br />

3. Il piano nazionale<br />

“Rientro Strade”: i km di strade<br />

ex statali e provinciali trasferite<br />

alla gestione di Anas<br />

Strutture Territoriali<br />

Osservatorio ANAS<br />

11/<strong>2020</strong> leStrade<br />

11/<strong>2020</strong>

14<br />

15LS<br />

News<br />

Notiziario chiuso il 20 <strong>novembre</strong> <strong>2020</strong><br />

Attualità<br />

Led antinebbia<br />

possono contare anche su 2.000 ai viaggiatori di farsi meno<br />

in tangenziale<br />

led squarcia-nebbia. La<br />

attanagliare dal timore, spesso<br />

in funzione 24 ore su 24 dei<br />

Come tutti gli utenti delle<br />

Autostrade lombarde ormai<br />

proiettate verso il grande freddo,<br />

pure i clienti di A58-TEEM (33 km<br />

raccordati con A1 Milano-Napoli,<br />

A35-BreBeMi e A4 Torino-Trieste)<br />

dovranno rispettare l’obbligo di<br />

Direttissima gestita da<br />

Tangenziale Esterna SpA è<br />

dotata, infatti, dell’esclusivo<br />

sistema di segnalamento,<br />

peraltro attivato dalla Società a<br />

ottobre, in cui gli utenti<br />

ripongono la fiducia in condizioni<br />

giustificato, di provocare sinistri o<br />

di rimanervi coinvolti. Nel corso<br />

dei prossimi giorni, che, dopo il<br />

generale rialzo dei gradi<br />

centigradi coinciso con l’Estate di<br />

San Martino, si annunciano<br />

all’insegna di alte concentrazioni<br />

catene a bordo o pneumatici<br />

invernali montati. Il divieto di<br />

non dotazione dei dispositivi<br />

antisdrucciolo oppure d’uso delle<br />

gomme estive, che va inquadrato<br />

sia nell’ottica delle ordinanze<br />

emanate dagli Enti Pubblici locali<br />

sia con il grandangolo delle<br />

prescrizioni contenute nel Codice<br />

della Strada, ha contribuito a<br />

ridurre, anno dopo anno, i troppi<br />

sinistri causati dal maltempo. In<br />

materia di serenità alla guida nei<br />

mesi di temperature rigide, gli<br />

automobilisti, gli<br />

autotrasportatori e i motociclisti<br />

che scelgono la Melegnano-<br />

Agrate per i loro spostamenti<br />

di scarsa visibilità. Azionato dai<br />

52 sensori dislocati lungo l’intera<br />

tratta, l’impianto di illuminazione<br />

aggiuntivo fende banchi e muri di<br />

nebbia, rende più nitide le<br />

carreggiate e gli svincoli anche in<br />

caso di precipitazioni e consente<br />

di umidità, i clienti della<br />

Concessionaria avranno modo,<br />

quindi, di constatare l’efficacia<br />

degli innovativi impianti<br />

realizzati grazie ai 2,5 milioni di<br />

euro investiti e appena<br />

potenziati. Lo scopo della messa<br />

2.000 led (uno ogni 30 metri dei<br />

tracciati in direzione sud e nord),<br />

posizionati, a un’altezza di 90 cm<br />

dal piano di scorrimento, sullo<br />

spartitraffico tra i due sensi di<br />

marcia, è quello di delineare una<br />

scia iridescente in grado di<br />

favorire l’orientamento di tutti<br />

coloro che si trovano al volante.<br />

Questa scia salva-vita, che, in<br />

corrispondenza delle uscite,<br />

viene raddoppiata da una linea di<br />

luci ubicata sui guard-rail di<br />

destra, è sempre percepibile e,<br />

rispetto a quella generata dai<br />

catadiottri montati sui newjersey<br />

centrali, risulta più facile<br />

da individuare e da non perdere<br />

per gli automobilisti, gli<br />

autotrasportatori e i motociclisti<br />

in transito. Il modulo di<br />

segnalamento è<br />

automaticamente messo in<br />

funzione dai sensori che,<br />

monitorati dalla Centrale<br />

Operativa allestita presso il<br />

Casello di Pozzuolo, assicurano il<br />

controllo della situazione<br />

atmosferica ogni 500 m di A58-<br />

TEEM in maniera tale da<br />

prevenire eventuali imprecisioni<br />

dei bollettini meteo consultati dal<br />

personale di servizio. C’è da<br />

rimarcare, infine, che quando su<br />

A58-TEEM scende la pioggia sale<br />

il gradimento degli utenti per<br />

l’asfalto drenante steso lungo<br />

tutti i 33 km dell’Autostrada<br />

taglia-file.<br />

TANGENZIALE.ESTERNA.IT<br />

Arriva dal MIT<br />

il Decreto Olimpiadi<br />

La Ministra delle Infrastrutture e<br />

dei Trasporti Paola De Micheli ha<br />

firmato il decreto che finanzia<br />

con un miliardo di euro le opere<br />

infrastrutturali per le Olimpiadi<br />

di Milano-Cortina del 2026. Si<br />

tratta di opere stradali e<br />

ferroviarie finanziate nella Legge<br />

di Bilancio <strong>2020</strong> che<br />

consentiranno di migliorare<br />

l’accessibilità, i collegamenti e la<br />

dotazione infrastrutturale dei<br />

territori della Regione<br />

Lombardia, della Regione<br />

Veneto, delle Province<br />

Autonome di Trento e di Bolzano<br />

interessate dall’evento sportivo.<br />

Monitoraggio<br />

high-tech<br />

Fincantieri NexTech (già Insis<br />

SpA), controllata di Fincantieri e<br />

solution provider nei settori<br />

dell’informatica e<br />

dell’elettronica, ha firmato con<br />

Autostrade Tech, società del<br />

Gruppo Autostrade per l’Italia<br />

(ASPI), e IBM, un accordo<br />

pluriennale per l’attivazione, la<br />

“Con il Decreto Olimpiadi faremo<br />

compiere un salto di qualità<br />

infrastrutturale - spiega la<br />

Ministra De Micheli - a una delle<br />

aree più sviluppate del Paese<br />

con una ricaduta importante per<br />

la qualità della vita delle<br />

persone e anche un<br />

miglioramento competitivo per<br />

le imprese. Le opere finanziate<br />

servono a potenziare<br />

commercializzazione e la<br />

manutenzione congiunta di un<br />

sistema di nuova generazione<br />

per il monitoraggio e la<br />

sicurezza delle infrastrutture<br />

autostradali, che entrerà in<br />

esercizio sulla rete ASPI alla fine<br />

di <strong>novembre</strong>. L’iniziativa si<br />

inserisce nell’ambito delle<br />

attività di ASPI, che ha da<br />

tempo dato avvio a un progetto<br />

l’accessibilità e i collegamenti in<br />

vista del grande appuntamento<br />

internazionale, ma sono state<br />

concepite per mantenere la loro<br />

utilità nel tempo, anche dopo il<br />

2026, e verranno realizzate nel<br />

segno della piena sostenibilità<br />

ambientale” . Il provvedimento<br />

è il frutto di un percorso di<br />

confronto avviato nei mesi<br />

passati con le Regioni e gli enti<br />

locali per individuare gli<br />

interventi essenziali da<br />

realizzare per garantire la<br />

sostenibilità delle Olimpiadi<br />

invernali Milano-Cortina 2026,<br />

finalizzato alla sorveglianza di<br />

ponti, viadotti, cavalcavia e<br />

gallerie della propria rete.<br />

Fincantieri NexTech, che<br />

annovera competenze in aree<br />

come l’optronica, le<br />

telecomunicazioni, l’information<br />

technology e la cybersecurity, è<br />

stata dunque individuata come<br />

partner tecnologico di<br />

riferimento per la realizzazione,<br />

disponendo per ciascuno di essi<br />

il relativo finanziamento.<br />

Attraverso il Decreto vengono<br />

stanziate le risorse destinate<br />