SINTEF RAPPORT - Statsbygg

SINTEF RAPPORT - Statsbygg

SINTEF RAPPORT - Statsbygg

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

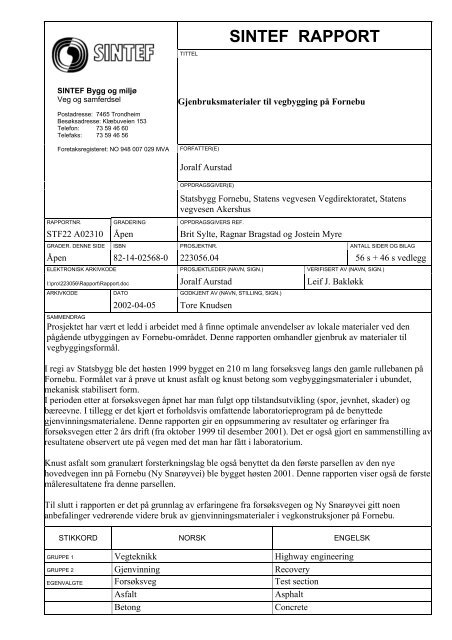

<strong>SINTEF</strong> <strong>RAPPORT</strong><br />

TITTEL<br />

<strong>SINTEF</strong> Bygg og miljø<br />

Veg og samferdsel<br />

Postadresse: 7465 Trondheim<br />

Besøksadresse: Klæbuveien 153<br />

Telefon: 73 59 46 60<br />

Telefaks: 73 59 46 56<br />

Foretaksregisteret: NO 948 007 029 MVA<br />

Gjenbruksmaterialer til vegbygging på Fornebu<br />

FORFATTER(E)<br />

Joralf Aurstad<br />

OPPDRAGSGIVER(E)<br />

<strong>RAPPORT</strong>NR. GRADERING OPPDRAGSGIVERS REF.<br />

<strong>Statsbygg</strong> Fornebu, Statens vegvesen Vegdirektoratet, Statens<br />

vegvesen Akershus<br />

STF22 A02310 Åpen Brit Sylte, Ragnar Bragstad og Jostein Myre<br />

GRADER. DENNE SIDE ISBN PROSJEKTNR. ANTALL SIDER OG BILAG<br />

Åpen 82-14-02568-0 223056.04 56 s + 46 s vedlegg<br />

ELEKTRONISK ARKIVKODE PROSJEKTLEDER (NAVN, SIGN.) VERIFISERT AV (NAVN, SIGN.)<br />

I:\pro\223056\Rapport\Rapport.doc Joralf Aurstad Leif J. Bakløkk<br />

ARKIVKODE DATO GODKJENT AV (NAVN, STILLING, SIGN.)<br />

2002-04-05 Tore Knudsen<br />

SAMMENDRAG<br />

Prosjektet har vært et ledd i arbeidet med å finne optimale anvendelser av lokale materialer ved den<br />

pågående utbyggingen av Fornebu-området. Denne rapporten omhandler gjenbruk av materialer til<br />

vegbyggingsformål.<br />

I regi av <strong>Statsbygg</strong> ble det høsten 1999 bygget en 210 m lang forsøksveg langs den gamle rullebanen på<br />

Fornebu. Formålet var å prøve ut knust asfalt og knust betong som vegbyggingsmaterialer i ubundet,<br />

mekanisk stabilisert form.<br />

I perioden etter at forsøksvegen åpnet har man fulgt opp tilstandsutvikling (spor, jevnhet, skader) og<br />

bæreevne. I tillegg er det kjørt et forholdsvis omfattende laboratorieprogram på de benyttede<br />

gjenvinningsmaterialene. Denne rapporten gir en oppsummering av resultater og erfaringer fra<br />

forsøksvegen etter 2 års drift (fra oktober 1999 til desember 2001). Det er også gjort en sammenstilling av<br />

resultatene observert ute på vegen med det man har fått i laboratorium.<br />

Knust asfalt som granulært forsterkningslag ble også benyttet da den første parsellen av den nye<br />

hovedvegen inn på Fornebu (Ny Snarøyvei) ble bygget høsten 2001. Denne rapporten viser også de første<br />

måleresultatene fra denne parsellen.<br />

Til slutt i rapporten er det på grunnlag av erfaringene fra forsøksvegen og Ny Snarøyvei gitt noen<br />

anbefalinger vedrørende videre bruk av gjenvinningsmaterialer i vegkonstruksjoner på Fornebu.<br />

STIKKORD NORSK ENGELSK<br />

GRUPPE 1 Vegteknikk Highway engineering<br />

GRUPPE 2 Gjenvinning Recovery<br />

EGENVALGTE Forsøksveg Test section<br />

Asfalt<br />

Asphalt<br />

Betong<br />

Concrete

2<br />

INNHOLDSFORTEGNELSE<br />

0 SAMMENDRAG................................................................................................................... 3<br />

1 INNLEDNING..................................................................................................................... 11<br />

2 OPPBYGGING AV FORSØKSVEGEN .......................................................................... 12<br />

2.1 Plassering....................................................................................................................... 12<br />

2.2 Geometri ........................................................................................................................ 12<br />

2.3 Dimensjoneringsgrunnlag.............................................................................................. 12<br />

2.4 Konstruksjonsoppbygging ............................................................................................. 13<br />

2.5 Materialer....................................................................................................................... 15<br />

3 TRAFIKK OG TRAFIKKREGISTRERINGER............................................................. 16<br />

3.1 Dimensjoneringsgrunnlag.............................................................................................. 16<br />

3.2 Aktuell tungtrafikk på forsøksvegen.............................................................................. 16<br />

3.3 Trafikktellinger .............................................................................................................. 17<br />

3.4 Evaluering av trafikkbelastningene ............................................................................... 21<br />

4 OPPLEGG FOR OPPFØLGING I FELT OG LAB........................................................ 22<br />

4.1 Feltundersøkelser........................................................................................................... 22<br />

4.2 Laboratorieundersøkelser............................................................................................... 23<br />

5 RESULTATER FELTOPPFØLGING ............................................................................. 25<br />

5.1 Spor ........................................................................................................................ 25<br />

5.2 Jevnhet ........................................................................................................................ 29<br />

5.3 Dekkeskader, overflatetilstand....................................................................................... 29<br />

5.4 Bæreevne ....................................................................................................................... 29<br />

5.5 Etterberegnede E-moduler ............................................................................................. 32<br />

6 RESULTATER LABORATORIEUNDERSØKELSER ................................................. 35<br />

6.1 Mekaniske egenskaper................................................................................................... 35<br />

6.2 CBR ........................................................................................................................ 36<br />

6.3 Dynamisk treaks ............................................................................................................ 38<br />

6.3.1 Resilient E-modul ........................................................................................... 39<br />

6.3.2 Stabilitet og deformasjonsmotstand................................................................ 41<br />

6.3.3 Fasthetsutvikling over tid ............................................................................... 43<br />

6.3.4 Lastfordelingskoeffisienter............................................................................. 46<br />

7 NY SNARØYVEI ................................................................................................................ 49<br />

7.1 Oppbygging ................................................................................................................... 49<br />

7.2 Kvalitetsoppfølging, resultater....................................................................................... 50<br />

8 VIDERE BRUK AV GJENBRUKSMASSER PÅ FORNEBU ....................................... 52<br />

8.1 Generelt ........................................................................................................................ 52<br />

8.2 Aktuelle anvendelser...................................................................................................... 52<br />

8.3 Krav til utgangsmaterialene........................................................................................... 53<br />

8.4 Råd med hensyn til utførelse ......................................................................................... 54<br />

REFERANSER ........................................................................................................................ 56

3<br />

0 SAMMENDRAG<br />

Bakgrunn<br />

Dette prosjektet er et ledd i arbeidet for å finne optimale anvendelser av de lokale<br />

materialer i forbindelse med Fornebu-utbyggingen.<br />

I regi av <strong>Statsbygg</strong> ble det høsten 1999 bygget en 210 m lang forsøksveg langs den<br />

gamle rullebanen på Fornebu. Formålet var å prøve ut knust asfalt og betong som<br />

vegbyggingsmaterialer i ubundet, mekanisk stabilisert form. Forsøksvegen ble<br />

dimensjonert med tanke på å bli sammenlignbar med den nye hovedvegen inn på<br />

Fornebu (Ny Snarøyvei), hvor man har ønsket å bruke gjenvinningsmaterialer i<br />

overbygningen.<br />

Forsøksvegen består av 7 felt á 30 m med en konstruksjonsoppbygging som vist i<br />

tabell I.<br />

TABELL I<br />

Forsøksfeltenes oppbygging<br />

Dekke<br />

Bærelag<br />

Slitelag Bindlag Øvre Nedre Forsterkningslag<br />

Felt 1 4,5 cm Ska 3,5 cm Ab 6 cm Ag 10 cm Ap 40 cm pukk (20-120)<br />

(ref)<br />

Felt 2 4,5 cm Ska 3,5 cm Ab 8 cm knust asfalt 8 cm knust asfalt 40 cm pukk (20-120)<br />

(0-30 mm) (0-30 mm)<br />

Felt 3 4,5 cm Ska 3,5 cm Ab 5 cm knust asfalt 20 cm knust betong 40 cm pukk (20-120)<br />

(0-30 mm) (0-40 mm)<br />

Felt 4 4,5 cm Ska 3,5 cm Ab 5 cm knust asfalt 16 cm mix knust 40 cm pukk (20-120)<br />

(0-30 mm) asfalt/betong<br />

Felt 5 4,5 cm Ska 3,5 cm Ab 6 cm Ag 10 cm Ap 40 cm knust asfalt<br />

(0-60)<br />

Felt 6 4,5 cm Ska 3,5 cm Ab 6 cm Ag 10 cm Ap 40 cm mix knust<br />

asfalt/betong<br />

Felt 7 4,5 cm Ska 3,5 cm Ab 6 cm Ag 10 cm Ap 40 cm knust betong<br />

(0-40)<br />

Forsøksstrekningen har nå vært under trafikk i 2 år. I denne perioden har man fulgt<br />

opp vegens tilstandsutvikling (spor, jevnhet, skader) og bæreevne. I tillegg er det kjørt<br />

et forholdsvis omfattende laboratorieprogram på de benyttede gjenvinningsmaterialene.<br />

Denne rapporten gir en oppsummering av resultater og erfaringer fra forsøksvegen<br />

etter 2 års drift, sammenlignet med resultater framkommet gjennom laboratorieundersøkelsene.<br />

Trafikkbelastninger<br />

Forsøksvegen er dimensjonert for en trafikk tilsvarende 400 000 overfarter av<br />

standard tunge kjøretøyer pr år (ÅDT = 15 000, 15 % tungandel, 2 felt).<br />

Detaljerte trafikkregistreringer er utført kontinuerlig siden vegen åpnet. Beregninger<br />

viser at den faktiske trafikken i perioden (så langt hovedsakelig bestående av tunge

4<br />

massetransporterende dumpere og trucker) i praksis er sammenfallende med det vegen<br />

er dimensjonert for.<br />

Generelt om dekketilstanden<br />

Etter to års drift med forholdsvis tung trafikkbelastning er det ikke rapportert om<br />

synlige skader på dekket, hverken i form av sprekker, steinløsning eller andre ting.<br />

Feltregistreringer; spor og jevnhet<br />

Spormålingene viser at felt 7 (med knust betong forsterkningslag) bare har 50-60 %<br />

spor i forhold til referansefeltet (se figur I). Også felt 6 med mix asfalt/betong<br />

forsterkningslag har vesentlig lavere sporutvikling enn feltene 1-5. Feltet med knust<br />

asfalt (felt 5) ligger også lavt i forhold til referansefeltet, men her er forskjellene noe<br />

mindre.<br />

Litt overraskende har de antatt svakeste konstruksjonene felt 2, 3 og 4 (bærelag av<br />

ikke-stabiliserte gjenvinningsmaterialer) også delvis mindre spor enn referansefeltet.<br />

Relativ sporutvikling (%)<br />

100<br />

80<br />

60<br />

40<br />

20<br />

0<br />

3 4 2 1 (ref) 5 6 7<br />

Felt nr.<br />

Dmax<br />

Areal<br />

FIGUR I Relativ sporutvikling på forsøksvegen fra oktober 1999 til august 2001;<br />

maks-spor (D max ) og totalt sporareal<br />

På grunn av at forsøksfeltene hver for seg er korte (30 m) har det ikke vært grunnlag<br />

for å beregne relative forskjeller i jevnhet (IRI-verdier) mellom de ulike<br />

konstruksjonene.<br />

Feltregistreringer; bæreevne<br />

På alle konstruksjonene er det målt bæreevneverdier over den dimensjonerende<br />

bæreevnen på 10 tonn. Det er registrert en generell økning av stivhet/bæreevne fra<br />

1999 til 2001 for alle felt, muligens med unntak av referansefeltet (felt 1). Bæreevnen<br />

viser en spesielt markert utvikling/økning på konstruksjonen med knust betong i<br />

forsterkningslaget (felt 7).

5<br />

30<br />

Bæreevne (tonn)<br />

25<br />

20<br />

15<br />

10<br />

5<br />

1999<br />

2000<br />

2001<br />

0<br />

FIGUR II<br />

3 4 2 1 5 6 7<br />

Felt<br />

Midlere bæreevneverdier (tonn tillatt aksellast) pr felt<br />

Det er et nivåsprang i bæreevne mellom feltene med stabiliserte bærelag (felt 1, 5, 6,<br />

7) og feltene med ikke-stabiliserte, alternative bærelag (felt 2, 3, 4). Mellom de<br />

svakeste konstruksjonene (2, 3, 4) er det innbyrdes marginale forskjeller, felt 4 med<br />

mix asfalt/betong bærelag er litt stivere enn de andre. Mellom de ”sterke”<br />

konstruksjonene (1, 5, 6, 7) har felt 1 lavest og felt 7 høyest bæreevne.<br />

Også bæreevnemålingene gir resultater som er oppløftende med tanke på bruk av<br />

gjenvinningsmaterialene i ubunden form. Både initialbæreevne og ”2-års bæreevne”<br />

viser høye verdier.<br />

Feltregistreringer; etterberegnede lagstivheter (E-moduler)<br />

Bæreevnemålingene med fallodd er også brukt til å etterberegne lagvise E-moduler i<br />

de ulike konstruksjonene.<br />

For forsterkningslagene ser man følgende tendenser:<br />

E-modul [MPa]<br />

2400<br />

2000<br />

1600<br />

1200<br />

800<br />

400<br />

1999<br />

2000<br />

2001<br />

0<br />

FIGUR III<br />

3 4 2 1 5 6 7<br />

Felt<br />

Etterberegnede E-moduler fra fallodd (forsterkningslag)<br />

- De ”alternative” materialene (felt 5, 6, 7) har høyere stivhet enn referanse-pukken<br />

(felt 3, 4, 2, 1).

6<br />

- En kraftig stivhetsøkning gjennom perioden kan påvises for mix-laget (felt 6) og<br />

spesielt for betonglaget (felt 7). Laget av knust betong i felt 7 har etter 2 år ute på<br />

forsøksvegen en E-modul > 3000 MPa!<br />

For bærelagene ser man disse tendensene:<br />

- Signifikant høyere E-moduler for de stabiliserte bærelagene (felt 1, 5, 6, 7) enn for<br />

de granulære gjenvinningsmaterialene (felt 3, 4, 2), som forventet.<br />

- Alle feltene viser økt stivhet etter 2 år. Da materialene er forskjellige kan dette<br />

skyldes flere mekanismer; generell ettekompaktering fra trafikk, herding av asfalt,<br />

herding av betong m m.<br />

- Mindre fasthetsutvikling på betongmaterialet som bærelag (felt 3) enn som<br />

forsterkningslag (felt 7 figur III).<br />

Etterberegnede E-moduler bekrefter hovedtrekkene fra spormålingene og<br />

bæreevnemålingene. Alle tre variantene av gjenvinningsmaterialer synes å ha gode<br />

egenskaper når man sammenligner med referansematerialene. Spesielt iøynefallende<br />

er den markerte utviklingen i stivhet i betongmaterialet over tid.<br />

Laboratorieundersøkelser; mekaniske egenskaper<br />

Materialene har svært ulik porøsitet. Dette gir seg bl a utslag i kompakteringsegenskapene;<br />

knust betong har dobbelt så høyt optimalt vanninnhold som knust asfalt<br />

(henholdsvis 12 og 6 %).<br />

Mekaniske styrketester på det rene betongmaterialet og på mix-materialet viser at<br />

betongen som er brukt i forsøksvegen er av relativt god kvalitet. Både med hensyn til<br />

sprøhet og Los Angeles-verdi tilfredsstiller materialet de gjeldende bærelags- og<br />

forsterkningslags-kravene i HB 018.<br />

Erfaringer fra andre prosjekter [4] viser imidlertid at ren mekanisk testing ikke gir noe<br />

godt bilde av materialenes funksjonelle egenskaper i vegen. Til det trengs mer<br />

fundamentale undersøkelser (eksempelvis treaks).<br />

Laboratorieundersøkelser; CBR<br />

Det er utført standard CBR-forsøk på alle tre materialer. I tillegg er det kjørt forsøk på<br />

prøver som har vært lagret en tid etter innstamping (vannmettet, romtemperatur).<br />

250<br />

CBR-verdi (%)<br />

200<br />

150<br />

100<br />

50<br />

Asfalt<br />

Mix<br />

Betong<br />

0<br />

0 20 40 60 80 100<br />

Tid (dager)<br />

FIGUR IV CBR-verdier (CBR 0,1 ) som funksjon av lagringstid

7<br />

Resultatene viser liten/ingen styrkemessig oppbygging i prøvene av knust asfalt<br />

(svært lave CBR-verdier). Det samme gjelder mix-materialet (litt høyere verdier enn<br />

asfalten).<br />

Betongmaterialet skiller seg ut med vesentlig høyere initialverdier. I tillegg er det på<br />

disse prøvene målt et kraftig hopp i CBR-verdi etter en tids lagring i laboratorium før<br />

testing (fra CBR 0,1 = 50 til CBR 0,1 = 200 i løpet av 30 dager).<br />

Fasthetsutviklingen i knust betong er dermed ytterligere verifisert gjennom CBR.<br />

De lave verdiene for asfaltmaterialet skyldes sannsynligvis at man med denne typen<br />

kompaktering (CBR-innstamping) ikke oppnår styrkemessig oppbygging i materialet.<br />

Knust asfalt må presses/knaes sammen (se neste punkt).<br />

Laboratorieundersøkelser; dynamisk treaks<br />

Prøvene for treaks-testing ble laget i gyrator-kompaktor. Det ble prøvd tre ulike<br />

prosedyrer, henholdsvis ”lett”, ”middels” og ”hard” kompaktering.<br />

Alle de tre alternative materialene har generelt fått målt høye E-moduler sammenlignet<br />

med norske naturlige grus- og steinmaterialer. Men responsen på kompaktering<br />

synes å være litt forskjellig:<br />

Resilient modul (MPa)<br />

1600<br />

1400<br />

1200<br />

1000<br />

800<br />

600<br />

400<br />

200<br />

0<br />

Asfalt L<br />

Asfalt M<br />

Asfalt H<br />

Mix L<br />

Mix M<br />

Materialer<br />

FIGUR V E-moduler for de tre gjenvinningsmaterialene ved ulike<br />

kompakteringsnivå ; L = lett, M = middels, H = hard kompaktering<br />

(middelspenningsnivå 200 kPa)<br />

Mix H<br />

- Knust asfalt er tydelig mest avhengig av god kompaktering. Det er en betydelig<br />

forskjell i stivhet mellom prøver utsatt for ”lett” kontra ”hard” kompaktering.<br />

- Blandingen knust asfalt/knust betong øker også stivheten jevnt med økende<br />

kompaktering, men ikke så mye som ren asfalt. E-modulene ligger også på et litt<br />

lavere nivå.<br />

- Betongprøvene viser marginale forskjeller i stivhet mellom ”lett” og ”hard”<br />

kompaktering. Materialegenskapene synes ikke å være så avhengige av<br />

kompakteringsmetode eller –prosedyre.<br />

Undersøkelsen viser at god kompaktering er ekstra viktig for knust asfalt for å få<br />

utnyttet materialets potensial med hensyn på stivhet og lastfordelende evne.<br />

Betong L<br />

Betong M<br />

Betong H

8<br />

Når det gjelder motstand mot deformasjon ser man følgende hovedtrekk:<br />

sin (vinkel)<br />

0,7<br />

0,6<br />

0,5<br />

0,4<br />

0,3<br />

0,2<br />

0,1<br />

0<br />

Asfalt L<br />

Asfalt M<br />

Asfalt H<br />

Mix L<br />

Mix M<br />

Mix H<br />

Materialer<br />

Betong L<br />

Betong M<br />

Betong H<br />

Elastisk<br />

Brudd<br />

FIGUR VI Elastisk linje og bruddlinje for de tre gjenvinningsmaterialene ved<br />

ulike kompakteringsnivå (L = lett, M = middels, H = hard kompaktering)<br />

- Gjenvinningsmaterialene oppviser høye verdier for både elastisk grense og<br />

bruddgrense. Dette indikerer at deformasjonsegenskapene for de alternative<br />

materialene er minst på høyde med eller bedre enn vanlige granulære materialer.<br />

- Knust asfalt viser seg også gjennom disse parametrene å være det materialet som<br />

er mest avhengig av kompakteringen. Både elastisk vinkel og bruddvinkel øker<br />

merkbart fra ”lett” til ”hard” kompaktering, noe som tilsier vesentlig økt motstand<br />

mot deformasjon (bedre stabilitet).<br />

- Blandingen knust asfalt/knust betong og prøvene med ren betong er nokså like.<br />

Også disse får en viss økning i stabilitet med økende kompaktering, men utslagene<br />

er mindre enn for ren asfalt.<br />

Undersøkelsen viser at god kompaktering er ekstra viktig for knust asfalt også med<br />

tanke på god stabilitet og deformasjonsmotstand.<br />

Alle tre materialer har tilsynelatende gode deformasjonsegenskaper sammenlignet<br />

med vanlige granulære pukk- og grusmaterialer.<br />

Laboratorieundersøkelser; fasthetsutvikling over tid<br />

Denne undersøkelsen er bare gjort på det rene betongmaterialet.<br />

Treaks-forsøk på prøver lagret en viss tid etter tillagingen i gyrator viser klar<br />

fasthetsøkning, uttrykt både gjennom høyere E-modul og høyere deformasjonsmotstand.<br />

Laboratoriemålingene understøtter dermed feltmålingene, hvor man også har påvist en<br />

fasthetsøkning over tid (økende E-modul) for det knuste betongmaterialet. En direkte<br />

sammenstilling av målingene viser at denne fasthetsøkningen faktisk har skjedd i<br />

tilnærmet samme takt i lab og felt (figur VII)

9<br />

4500<br />

4000<br />

3500<br />

y = 0,0071x 2 + 0,1943x + 510,26<br />

R 2 = 1<br />

E-modul (MPa)<br />

3000<br />

2500<br />

2000<br />

1500<br />

Felt<br />

Lab<br />

1000<br />

500<br />

0<br />

0 100 200 300 400 500 600 700 800<br />

Tid (dager)<br />

FIGUR VII Fasthetsutvikling (E-moduler) for knust betong; etterberegnede verdier<br />

fra bæreevnemålinger i felt kontra treaks-forsøk i laboratorium<br />

Lastfordelingskoeffisienter<br />

I det norske dimensjoneringssystemet for veger benyttes lastfordelingskoeffisienter til<br />

rangering av materialer. Vurdering av og spørsmål rundt disse er derfor et tilbakevendende<br />

tema, ikke minst når man kommer inn på bruk av alternative materialer.<br />

Lastfordelingskoeffisientene utledes fra materialenes elastiske stivhet (E-modul). E-<br />

modulene kan bestemmes både gjennom laboratorieforsøk og ved etterberegning av<br />

nedbøyningsmålinger i felt.<br />

I dette prosjektet er knust asfalt, knust betong og mix knust asfalt/knust betong prøvd<br />

ut i ubundet form. Det er derfor tatt utgangspunkt i testmetoder og testprosedyrer for<br />

granulære materialer, bl a fra KPG-prosjektet.<br />

Formelverket i HB 018 baserer seg på en del eldre kunnskap/erfaringer. Avhengig av<br />

hvilket beregningsgrunnlag man velger får man litt ulike verdier på lastfordelingskoeffisientene.<br />

Hva som er mest ”riktig” bør være et tema for en grundigere<br />

gjennomgang.<br />

De utførte treaksforsøkene gir følgende spennvidde i lastfordelingskoeffisienter,<br />

avhengig bl a av prøvetillagingsprosedyre og formelgrunnlag:<br />

• Knust asfalt: a = 1,59 - 2,32<br />

• Mix asfalt/betong: a = 1,40 - 2,08<br />

• Knust betong: a = 1,43 - 2,41 (lagret inntil 250 døgn)<br />

Fra felt er følgende lastfordelingskoeffisienter avledet fra falloddsmålingene<br />

(henholdsvis like etter utlegging og etter 2 år i felt):<br />

• Pukk: a = 1,25 - 1,51<br />

• Knust asfalt: a = 1,76 - 1,82<br />

• Mix asfalt/betong: a = 1,84 - 2,40<br />

• Knust betong: a = 1,69 - 3,38<br />

I henhold til HB 018 har pukk og grus til sammenligning følgende verdier:<br />

Bærelagspukk: a = 1.35<br />

Bærelagsgrus: a = 1.25<br />

Forsterkningslagsgrus: a = 1.0

10<br />

Lastfordelingskoeffisientene speiler de resultater som allerede er drøftet på grunnlag<br />

av E-modulene; viktigheten av kompaktering for asfaltmaterialene og den klare<br />

fasthetsutviklingen over tid for betongmaterialet.<br />

Ny Snarøyvei<br />

På basis av erfaringene fra forsøksvegen er knust asfalt blitt brukt som forsterkningslag<br />

i den første parsellen av en ny riksveg inn på Fornebu-området (Ny Snarøyvei del<br />

I). Det ble i forbindelse med utleggingen av dette forsterkningslaget satt forholdsvis<br />

strenge krav til utførelse, kompaktering m m. Dette synes å ha svart til hensikten,<br />

resultatene fra de første platebelastnings- og falloddsmålingene er oppløftende. De<br />

målte bæreevneverdiene er bedre enn for de tilsvarende målinger på forsøksvegen.<br />

Videre bruk av gjenbruksmassene på Fornebu<br />

Gjeldende vegnormaler er mangelfulle når det gjelder bruk av alternative<br />

overbygningsmaterialer. Men resultatene og erfaringene fra forsøksvegen (og Ny<br />

Snarøyvei del I) har vært så gode at <strong>Statsbygg</strong> tar sikte på utstrakt bruk av gjenbruksmaterialer<br />

i den videre utbyggingen av vegsystemet på Fornebu.<br />

Konkrete forslag til bruksområder, utførelse m m er gitt avslutningsvis i denne<br />

rapporten (kapittel 8).

11<br />

1 INNLEDNING<br />

I regi av <strong>Statsbygg</strong> ble det høsten 1999 bygget en drøyt 200 m lang forsøksveg langs<br />

den gamle rullebanen på Fornebu. Formålet var å prøve ut knust asfalt og betong som<br />

vegbyggingsmaterialer i ubundet, mekanisk stabilisert form. Prosjektet er et ledd i<br />

arbeidet for å finne optimale anvendelser av de lokale materialer i forbindelse med<br />

Fornebu-utbyggingen.<br />

Planleggingen av forsøksvegen ble utført i samarbeid mellom <strong>Statsbygg</strong>, <strong>SINTEF</strong><br />

Bygg og miljø, Franzefoss Bruk og Statens vegvesen. Selve byggingen ble utført av<br />

Selmer ASA. Statens vegvesen (Vegdirektoratet/Vegteknisk avdeling) foresto<br />

oppfølging og kontroll under anleggsperioden.<br />

En forholdsvis detaljert dokumentasjon fra byggingen er gitt i egen rapport [1]. Den<br />

rapporten la også mange av føringene for videre oppfølging ute på selve forsøksvegen<br />

og materialtekniske undersøkelser i laboratorium.<br />

Forsøksstrekningen har nå vært under trafikk i drøye 2 år. I denne perioden (oktober<br />

1999 – desember 2001) har man fulgt opp vegens tilstandsutvikling (spor, jevnhet,<br />

skader) og bæreevne. I tillegg er det kjørt et forholdsvis omfattende laboratorieprogram<br />

på de gjenvinningsmaterialene som ble brukt.<br />

Denne rapporten gir en oppsummering av resultater og erfaringer fra forsøksvegen<br />

etter 2 års drift. Det er også gjort en sammenligning av resultatene observert ute på<br />

vegen med det man har fått i laboratorium. Denne muligheten har kanskje gjort dette<br />

prosjektet spesielt interessant.<br />

Første strekning av Ny Snarøyvei, den nye hovedvegen inn på Fornebu, ble bygget<br />

høsten 2001. I denne ble det brukt knust asfalt som forsterkningsmaterial. Denne<br />

rapporten summerer også opp de første målinger og erfaringer fra denne parsellen.<br />

I årene framover vil det bli etablert et nytt vegsystem på Fornebu. Dette vil omfatte<br />

ulike vegtyper med forskjellige trafikkbelastninger. I disse vegene ønsker man å<br />

utnytte de lokale gjenvinningsmaterialene (knust asfalt, knust betong) best mulig.<br />

Avslutningsvis i denne rapporten er det gitt noen anbefalinger i den forbindelse. Dette<br />

er basert på de resultater som så langt foreligger fra forsøksvegen og Ny Snarøyvei<br />

del I.

12<br />

2 OPPBYGGING AV FORSØKSVEGEN<br />

2.1 Plassering<br />

Forsøksvegen ble anlagt langs gamle rullebane 06-24 på Fornebu, like vest for<br />

kryssing med bane 01-19, jfr figur 1.<br />

FIGUR 1<br />

Plassering av forsøksvegen på Fornebu<br />

2.2 Geometri<br />

Vegen har en bredde på ca 6 m, og består av i alt 7 felt á 30 m, se figur 2.<br />

V ⇐<br />

Felt 7 Felt 6 Felt 5 Felt 1 Felt 2 Felt 4 Felt 3<br />

⇒ Ø<br />

6 m<br />

30 m 30 m 30 m 30 m 30 m 30 m 30 m<br />

FIGUR 2 Forsøksfeltenes plassering i forhold til hverandre<br />

Vegen har ensidig tverrfall mot nord. Vannet fra vegen ledes bort via egen drensgrøft.<br />

Vegen trafikkeres av massetransporterende kjøretøy i én retning, fra øst mot vest.<br />

2.3 Dimensjoneringsgrunnlag<br />

Følgende ble lagt til grunn ved dimensjonering av overbygningen på forsøksvegen:<br />

- Hovedveg med dimensjonerende trafikkmengde ÅDT = 15000

13<br />

- 10 t aksellast<br />

- 20 års dimensjoneringsperiode<br />

- 15 % andel tunge kjøretøyer<br />

- 2 kjørefelt<br />

- 2 % årlig trafikkøkning<br />

- Undergrunn av sprengstein/steinfylling, telefarlighetsklasse T2<br />

Standard oppbygging ble etter dette bestemt fra dimensjoneringstabell (figur 512.3) i<br />

Håndbok 018 Vegbygging 1999. Denne oppbvggingen ble brukt i referansefeltet (felt<br />

1) på forsøksvegen.<br />

2.4 Konstruksjonsoppbygging<br />

De 7 forsøksfeltene ble bygd med samme type dekke (slitelag og bindlag), men med<br />

ulike bærelag og forsterkningslag, jfr tabell 1;<br />

- felt 1 er referanse-felt med tradisjonell oppbygging etter Håndbok 018<br />

- feltene 2-3-4 har alternative bærelag<br />

- feltene 5-6-7 har alternative forsterkningslag<br />

Nærmere detaljer framgår av tabell 1 og figur 3.<br />

TABELL 1<br />

Forsøksfeltenes oppbygging<br />

Dekke<br />

Bærelag<br />

Slitelag Bindlag Øvre Nedre Forsterkningslag<br />

Felt 1 4,5 cm Ska 3,5 cm Ab 6 cm Ag 10 cm Ap 40 cm pukk (20-120)<br />

(ref)<br />

Felt 2 4,5 cm Ska 3,5 cm Ab 8 cm knust asfalt 8 cm knust asfalt 40 cm pukk (20-120)<br />

(0-30 mm) (0-30 mm)<br />

Felt 3 4,5 cm Ska 3,5 cm Ab 5 cm knust asfalt 20 cm knust betong 40 cm pukk (20-120)<br />

(0-30 mm) (0-40 mm)<br />

Felt 4 4,5 cm Ska 3,5 cm Ab 5 cm knust asfalt 16 cm mix knust 40 cm pukk (20-120)<br />

(0-30 mm) asfalt/betong<br />

Felt 5 4,5 cm Ska 3,5 cm Ab 6 cm Ag 10 cm Ap 40 cm knust asfalt<br />

(0-60)<br />

Felt 6 4,5 cm Ska 3,5 cm Ab 6 cm Ag 10 cm Ap 40 cm mix knust<br />

asfalt/betong<br />

Felt 7 4,5 cm Ska 3,5 cm Ab 6 cm Ag 10 cm Ap 40 cm knust betong<br />

(0-40)

14<br />

Felt 3 Felt 4 Felt 2 Felt 1 Felt 5 Felt 6 Felt 7<br />

Ska<br />

Ab<br />

Knust asfalt Knust asfalt Ag<br />

Knust<br />

betong<br />

Mix knust<br />

asfalt/<br />

betong<br />

Knust asfalt<br />

Ap<br />

Pukk<br />

Pukk<br />

Pukk Pukk Knust asfalt Mix knust<br />

asfalt/<br />

betong<br />

Knust<br />

betong<br />

Forst.-<br />

lag<br />

FIGUR 3<br />

Skisse av forsøksfeltene<br />

FIGUR 4 Foto fra utlegging av forsterkningslaget på forsøksvegen; felt 7 med<br />

knust betong nærmest kamera, deretter felt 6 (mix asfalt/betong), felt 5 (knust asfalt)<br />

og felt 1 (pukk, lengst borte ved veghøvelen)

15<br />

2.5 Materialer<br />

De anvendte gjenvinningsmaterialene i forsøksvegen hadde alle sitt opphav på<br />

Fornebu:<br />

• Knust asfalt:<br />

Oppgravd fra Telenor-tomta, i østre ende av bane 06-24. Asfalten var i hovedsak<br />

av type Ab og Agb, iblandet noe pukk (fra bærelag etc).<br />

• Knust betong:<br />

Hentet fra en gammel sandsilo som ble knust opp kort tid før utlegging.<br />

For overbygningsmaterialene som helhet kan det ellers gis følgende kortfattede<br />

beskrivelser:<br />

Dekkematerialer:<br />

- Slitelag (alle felt): Ska 11, bindemiddel B85, tilslagsmaterial Steinskogen<br />

- Bindlag (alle felt): Ab 8, bindemiddel B85, tilslagsmaterial Steinskogen<br />

Øvre bærelag:<br />

- Felt 1, 5, 6, 7: Ag 16, bindemiddel B180, tilslagsmaterial Steinskogen<br />

- Felt 2, 3, 4: Knust asfalt 0-30 mm, 4 % bindemiddel<br />

Nedre bærelag:<br />

- Felt 1, 5, 6, 7: Ap 16, bindemiddel B180, tilslagsmaterial Steinskogen<br />

- Felt 2: Knust asfalt 0-30 mm, 4 % bindemiddel<br />

- Felt 3: Knust betong 0-40 mm (i praksis 0-60 mm)<br />

- Felt 4: Blanding knust asfalt/knust betong;<br />

(asfalt 0-30 mm + betong 0-40 mm, blandingsforhold 50/50)<br />

Forsterkningslag:<br />

- Felt 1, 2, 3, 4: Pukk/kult 20-120 mm, material Steinskogen<br />

- Felt 5: Knust asfalt 0-60 mm,

16<br />

fra disse. Da disse undersøkelsene primært tjente som verktøy for å dokumentere og<br />

kontrollere anleggsutførelsen, er de ikke drøftet videre her.<br />

3 TRAFIKK OG TRAFIKKREGISTRERINGER<br />

3.1 Dimensjoneringsgrunnlag<br />

Ut fra dimensjoneringsforutsetningene er forsøksvegen designet til å tåle ca 400 000<br />

tunge standardkjøretøyer pr år, se tabell 2.<br />

TABELL 2<br />

Dimensjonerende trafikkbelastning på forsøksvegen<br />

ÅDT<br />

Andel tunge kjøretøyer<br />

Aksellast<br />

Dimensjoneringsperiode<br />

Antall kjørefelt<br />

Antall tunge kjøretøyer pr døgn pr felt<br />

Antall tunge standardkjøretøyer pr år<br />

15 000<br />

15 %<br />

10 tonn<br />

20 år<br />

2<br />

15 000 x 0,15 : 2 = 1125<br />

1125 x 365 = 410 625<br />

3.2 Aktuell tungtrafikk på forsøksvegen<br />

Forsøksvegen har i stor grad vært trafikkert av tunge massetransporterende kjøretøyer,<br />

se figur 5. Disse avviker en del fra ”normal tungtrafikk” både når det gjelder<br />

hjullaster, hjulkonfigurasjoner, ringtrykk m m.<br />

FIGUR 5<br />

Typisk kjøretøy på forsøksvegen; opplastet dumper på veg til tipp

17<br />

Før åpningen av forsøksvegen ble det gjort en detaljert kartlegging av de<br />

massetransporterende kjøretøyene [1]. På grunnlag av de karakteristiske dataene ble<br />

påkjenningene fra disse forsøkt regnet om til standard-kjøretøyer ved bruk av ASHOmetoden.<br />

ASHO-metoden er en vanlig måte å samordne blandet trafikk, der man<br />

beregner antall ekvivalente 10-tonns aksler E:<br />

E = (P/10) 4<br />

P = vilkårlig (aktuell) aksellast (tonn)<br />

E = ekvivalente 10-tonns aksler (nedbrytingsfaktor)<br />

Håndbok 018 Vegbygging baseres på følgende forutsetninger for tungtrafikken på<br />

norske veger: Ekvivalentfaktor pr aksel: E aksel = 0,42<br />

Antall aksler pr tungt kjøretøy: 2,4<br />

Nedbrytingsfaktor pr tungt kjøretøy: E kjøretøy = 0,42 x 2,4 = 1,0<br />

Forsøksvegen kan med andre ord sies å være dimensjonert for E = 410 625 pr år (se<br />

tabell 2).<br />

Bruk av ASHOs formel (”fjerdepotensregelen”) ga følgende ekvivalente 10-tonns<br />

aksler (E) for de tunge kjøretøyene brukt på Fornebu høsten 1999:<br />

TABELL 3<br />

Omregning av massetransporterende kjøretøyer på forsøksvegen<br />

Volvo BM A35C MOXY MT40 MAN 33-463 (lastebil)<br />

Fullastet Tom Fullastet Tom Fullastet Tom<br />

E=43,5 E=3,3 E=58,0 E=2,9 E=2,7 E=0,2<br />

3.3 Trafikktellinger<br />

Manuelle registreringer<br />

I perioden uke 47/1999 til og med uke 30/2000 ble det ført nøyaktig oversikt over de<br />

tunge kjøretøyene som passerte over forsøksvegen (type, antall, vekt). Ut fra tabell 3<br />

kunne man dermed regne om denne anleggstrafikken til ”normal trafikk” angitt som<br />

antall ekvivalente 10-tonns aksler.<br />

Tabell 4 viser resultatene fra denne omregningen. De totalt 9990 registrerte tunge<br />

kjøretøyer skal etter ASHOs metode tilsvare E = 369 870 ”standard tunge norske<br />

lastebiler”. Dette gir følgende gjennomsnittlige E-faktor for de tunge kjøretøyene på<br />

Fornebu:<br />

E = 369 870 : 9990 = 37 (≈ 40).

19<br />

TABELL 4 Registrert trafikk uke 47/1999-uke30/2000 (basert på egenmeldingskjema fra entreprenør)<br />

Volvo BM A35C (antall) Moxy MT40 (antall) Ekv 10t-aksler Volvo Ekv 10t-aksler Moxy Sum Ekv 10t-aksler Antall kjøretøyer<br />

Uke Fullastet Tomkjøring Fullastet Tomkjøring E (uke) Totalt E (uke) Totalt E (uke) Totalt pr uke Totalt<br />

1999 47 206 149 8961 8961 8642 8642 17603 17603 355 355<br />

48 380 232 16530 25491 13456 22098 29986 47589 612 967<br />

49 469 176 20402 45893 10208 32306 30610 78199 645 1612<br />

50 447 80 19445 65337 4640 36946 24085 102283 527 2139<br />

51 8 57 348 65685 3306 40252 3654 105937 65 2204<br />

2000 1 101 68 4394 70079 3944 44196 8338 114275 169 2373<br />

2 442 33 19227 89306 1914 46110 21141 135416 475 2848<br />

3 929 26 40412 129717 1508 47618 41920 177335 955 3803<br />

4 1091 74 47459 177176 4292 51910 51751 229086 1165 4968<br />

5 45 514 1958 179133 29812 81722 31770 260855 559 5527<br />

6 168 16 7308 186441 928 82650 8236 269091 184 5711<br />

7 24 227 11 137 1793 188234 1049 83699 2842 271933 399 6110<br />

8 27 338 2 59 2290 190524 293 83992 2583 274516 426 6536<br />

9 89 197 4 4522 195046 232 84224 4754 279270 290 6826<br />

10 442 203 19897 214943 0 84224 19897 299167 645 7471<br />

11 470 39 20574 235516 0 84224 20574 319740 509 7980<br />

12 262 132 11833 247349 0 84224 11833 331573 394 8374<br />

13 0 247349 0 84224 0 331573 0 8374<br />

14 0 247349 0 84224 0 331573 0 8374<br />

15 39 31 1799 249148 0 84224 1799 333372 70 8444<br />

16 0 249148 0 84224 0 333372 0 8444<br />

17 0 249148 0 84224 0 333372 0 8444<br />

18 185 233 8816 257964 0 84224 8816 342188 418 8862<br />

19 168 85 7589 265553 0 84224 7589 349777 253 9115<br />

20 80 68 3704 269257 0 84224 3704 353481 148 9263<br />

21 76 37 3428 272685 0 84224 3428 356909 113 9376<br />

22 75 27 3352 276037 0 84224 3352 360261 102 9478<br />

23 71 38 3214 279251 0 84224 3214 363475 109 9587<br />

24 10 33 279284 0 84224 33 363508 10 9597<br />

25 29 33 1370 280654 0 84224 1370 364878 62 9659<br />

26-30 97 234 4992 285646 0 84224 4992 369870 331 9990<br />

Sum 6420 1932 1442 196 285646 84224 369870 9990<br />

NB! Lastebiler ikke inkludert (angitt å være et beskjedent antall)

20<br />

Trafikkteller<br />

En automatisk trafikkteller (induktiv sløyfe av type Datarec 410) ble satt i drift fra uke 11-2000. I<br />

perioden uke 11/2000-uke 30/2000 ga dette grunnlag for sammenligning med de manuelle<br />

registreringene fra entreprenør. Dette er vist i tabell 5.<br />

TABELL 5<br />

Uke<br />

11<br />

12<br />

13<br />

14<br />

15<br />

16<br />

17<br />

18<br />

19<br />

20<br />

21<br />

22<br />

23<br />

24<br />

25<br />

26-30<br />

Trafikkdata; sammenligning av automatisk trafikkteller og manuelle registreringer<br />

Egenmelding fra<br />

Data fra trafikkteller<br />

entreprenør (skjema)<br />

Trucker/ Lastebiler Totalt < 5,6 m 5,6-7,6 m 7,6-12,4 m > 12,4 m<br />

dumpere<br />

509<br />

394<br />

70<br />

418<br />

253<br />

148<br />

113<br />

102<br />

109<br />

10<br />

62<br />

331<br />

28<br />

349<br />

708<br />

606<br />

467<br />

386<br />

339<br />

58<br />

341<br />

570<br />

583<br />

414<br />

338<br />

336<br />

314<br />

182<br />

389<br />

1257<br />

89<br />

109<br />

148<br />

154<br />

138<br />

46<br />

102<br />

73<br />

98<br />

83<br />

106<br />

44<br />

103<br />

88<br />

223<br />

487<br />

132<br />

109<br />

129<br />

92<br />

108<br />

7<br />

53<br />

75<br />

103<br />

113<br />

106<br />

95<br />

114<br />

59<br />

105<br />

566<br />

485<br />

376<br />

182<br />

136<br />

87<br />

3<br />

182<br />

419<br />

380<br />

218<br />

121<br />

195<br />

95<br />

29<br />

57<br />

196<br />

2<br />

12<br />

8<br />

4<br />

6<br />

2<br />

3<br />

3<br />

2<br />

5<br />

2<br />

2<br />

6<br />

4<br />

8<br />

Sum<br />

2519<br />

377<br />

7318<br />

2092<br />

1966<br />

3161<br />

69<br />

I perioden var det tydeligvis noen brudd både i den manuelle rapporteringen og i den automatiske<br />

registreringen, men i det store og hele synes de tunge kjøretøyene å ha blitt fanget opp av<br />

trafikktelleren der de hører hjemme, som kjøretøy ”7,6-12,4 m”. Dumperne og truckene (figur 5,<br />

tabell 3) har en lengde på ca 8-9 m.<br />

Trafikktelleren fikk i tillegg med at det også går mange mindre kjøretøyer over forsøksvegen. I<br />

praksis vil disse i liten grad innvirke på nedbrytning av vegen (lave/neglisjerbare E-faktorer).<br />

Den videre oppfølging av trafikkbelastningene på forsøksvegen ble derfor konsentrert om<br />

trafikktelleren, og tungtrafikken ble anslått ved å se på registrerte kjøretøyer i kategoriene ”7,6-<br />

12,4 m” og ”> 12,4 m”.<br />

Totalt registrerte trafikkbelastninger i hele oppfølgingsperioden uke 47/1999-uke 36/2001 framgår<br />

av tabellene i vedlegg 1. Resultatet er oppsummert i tabell 6.

21<br />

TABELL 6<br />

Sum registrerte trafikkbelastninger i oppfølgingsperioden<br />

1999, f o m uke 47<br />

2000, t o m uke 10<br />

2000, f o m uke 11<br />

2001, t o m uke 36<br />

Antall tunge<br />

kjøretøy<br />

1722<br />

5277<br />

6040<br />

3078<br />

Kilde<br />

Entreprenør (manuelle skjema)<br />

Entreprenør (manuelle skjema)<br />

Trafikkteller (antall > 7,6 m)<br />

Trafikkteller (antall > 7,6 m)<br />

Sum (47/99-36/01) 16117<br />

3.4 Evaluering av trafikkbelastningene<br />

Gitt at kjøretøyene på Fornebu har en gjennomsnittlig E-faktor = 40 får vi på basis av tabell 6<br />

følgende anslag på ekvivalent tungtrafikkbelastning i perioden:<br />

E = 16000 x 40 = 640 000 (+ all øvrig lettere trafikk)<br />

Dimensjonerende trafikkmengde var beregnet til E = 410 000 pr år (tabell 2).<br />

Omregnet til ”normaltrafikk” tilsvarer altså anleggstrafikken på forsøksvegen 1,5-2 års belastning.<br />

Dette er like lenge som vegen har vært åpen.<br />

Trafikken har med andre ord vært nær identisk med det trafikkvolum vegen er dimensjonert for.

22<br />

4 OPPLEGG FOR OPPFØLGING I FELT OG LAB<br />

4.1 Feltundersøkelser<br />

I perioden som har gått etter åpningen i oktober 1999 har Statens vegvesen (Vegteknisk avdeling,<br />

Vegdirektoratet) forestått tilstandskartlegging og -oppfølging av forsøksvegen, se tabell 7.<br />

TABELL 7<br />

Oppfølging av forsøksvegen på Fornebu<br />

Parameter Omfang<br />

Trafikk<br />

Kontinuerlig registrering (automatisk trafikkteller)<br />

Dekkeskader Visuell vurdering (jevnlige inspeksjoner)<br />

Sporutvikling Totalt 10 registreringsomganger (ALFRED målebil, ultralydbjelke) 1<br />

Jevnhet Totalt 10 registreringsomganger (ALFRED målebil, lasermåler) 1<br />

Bæreevne Totalt 3 registreringsomganger (Falling Weight Deflectometer)<br />

1 I tillegg ble det gjort en måling i februar 2000 som er utelatt her p g a åpenbart misvisende resultater (sannsynligvis<br />

uren vegoverflate)<br />

Trafikkregistreringene er beskrevet i kapittel 3. Overflatetilstanden på forsøksvegen (dekkeskader<br />

etc) er jevnlig inspisert i forbindelse med andre arbeider på stedet (spor- og jevnhetsmålinger,<br />

tapping av trafikkteller m m.). For de øvrige feltundersøkelsene har følgende opplegg blitt fulgt:<br />

Måling av spor og jevnhet<br />

Spor og jevnhet er målt med registreringsutstyret ALFRED, de fleste ganger med bruk av<br />

målebilen til Asfaltteknisk institutt (ATI). ALFRED måler både spor og jevnhet kontinuerlig<br />

under fart (30-40 km/t). Spormåleren er en tverrstilt 2 m bred bjelke montert foran på målebilen,<br />

som ved hjelp av 17 ultralydsensorer kontinuerlig måler avstanden ned til dekkeoverflaten.<br />

Langsgående jevnhet måles med en laser, som er montert på ultralydbjelken.<br />

Alle målinger er gjort fra øst mot vest (se figur 1 og 2) med fast referanse, slik at målingene skal<br />

være direkte sammenlignbare fra gang til gang. Det er målt i henholdsvis venstre/indre og<br />

høyre/ytre spor, se figur 6. Ved første måling i 1999 og siste måling i 2001 (måleomgang 1 og 10)<br />

ble det dessuten målt i en stripe langs midten av vegen, midt mellom hjulsporene.<br />

Måling av bæreevne<br />

Bæreevnemålingene er utført med fallodd (Falling Weight Deflectometer). På hvert felt er det<br />

målt i 15 enkeltpunkter fordelt på de samme tre målestriper som spor- og jevnhetsmålingene, se<br />

på figur 6.

23<br />

Bredde: 6 m<br />

| 1,5 | 3m | 1,5 |<br />

• • •<br />

• • •<br />

• • •<br />

• • •<br />

• • •<br />

5 m | 5 m | 5 m | 5 m | 5 m | 5 m<br />

Lengde: 30 m<br />

FIGUR 6 Skisse av forsøksfelt med plassering av målepunkter for falloddsmålinger<br />

(målestriper for spor- og jevnhetsmålingene følger målepunktene i lengderetningen)<br />

4.2 Laboratorieundersøkelser<br />

<strong>SINTEF</strong> Bygg og miljø har utført laboratorieundersøkelsene. Disse har omfattet et sett<br />

undersøkelser på hver av hovedtypene av gjenvinningsmaterialer benyttet i forsøksvegen.<br />

Hensikten har vært å få fram noen generelle materialkarakteristikker, man har ikke gått detaljert<br />

inn på ulike graderinger, massesammensetninger osv. Følgende materialer fra Fornebu er<br />

undersøkt:<br />

• Knust asfalt (0-30 mm)<br />

• Knust betong (0-40 mm)<br />

• Blanding knust asfalt 0-30 mm + knust betong 0-40 mm (blandingsforhold 50/50)<br />

En grunnleggende beskrivelse av materialene finnes i byggerapporten [1]. De videre<br />

laboratorieundersøkelsene er vist i tabell 8.<br />

TABELL 8<br />

Laboratorieundersøkelser av gjenvinningsmaterialene fra Fornebu<br />

Mekaniske egenskaper og<br />

kompaktering<br />

Bæreevneforsøk, CBR<br />

Bæreevneforsøk, dynamisk treaks<br />

Densitet<br />

Vannabsorpsjon<br />

Modifisert Proctor<br />

Fallprøve<br />

Los Angeles<br />

CBR, standard forsøk<br />

CBR, langtidslagring<br />

E-modul<br />

Deformasjonsmotstand<br />

E-modul, langtidslagring (knust betong)<br />

Deformasjonsmotstand, langtidslagring (knust betong)

24<br />

Mekaniske egenskaper og kompaktering<br />

I tillegg til grunnleggende mekaniske tester som fallprøve og Los Angeles, er absorpsjon en viktig<br />

parameter for porøse gjenvinningsmaterialer (i denne sammenheng knust betong).<br />

Bestemmelse av optimalt vanninnhold (Modifisert Proctor) var i dette prosjektet ikke styrende for<br />

utlegging/kompaktering ute på vegen, men derimot et viktig grunnlag for den videre<br />

prøvetillagingen i laboratorium (CBR og dynamisk treaks).<br />

CBR-forsøk<br />

Standard CBR-forsøk ble kjørt på alle tre materialene. I tillegg ble det gjort forsøk på innstampede<br />

prøver etter en tids lagring i laboratorium for eventuelt å spore noen endring i egenskaper over tid.<br />

Dynamisk treaks-forsøk<br />

Dette har vært kjernen i laboratorie-programmet. Dynamisk treaks er en funksjonsrettet<br />

testmetode som mer og mer anbefales å bruke ved vurdering av vegbyggingsmaterialer, og da<br />

ikke minst alternative materialer [3], [4].<br />

Ved å kunne bestemme både stivhet (E-modul) og stabilitet (motstand mot deformasjon), gir<br />

forsøket også et godt sammenligningsgrunnlag mot den faktiske oppførselen ute på vegen (i form<br />

av målte spor og nedbøyninger).<br />

Også med dynamisk treaks ble det gjort tilleggsforsøk på laboratorielagrede prøver av den knuste<br />

betongen for å se eventuelle utviklingstendenser over tid.

25<br />

5 RESULTATER FELTOPPFØLGING<br />

5.1 Spor<br />

Som angitt i tabell 7 foreligger data fra i alt 10 spor- og jevnhetsmålinger gjennom<br />

oppfølgingsperioden, hver med 3 parallellmålinger for hver målestripe. Målingene er gjort med<br />

identisk samme referanse startpunkt ute på forsøksvegen, slik at de er direkte sammenlignbare.<br />

Ut fra disse ALFRED-målingene er det så beregnet både midlere spordybde og midlere sporareal<br />

for hver meter veg, dvs 30 verdier pr spor pr felt (se figur 6).<br />

På basis av disse ”1-meter verdiene” er så igjen de gjennomsnittlige sporverdier pr felt beregnet.<br />

Den overordnede utviklingen er vist i følgende figurer. Detaljerte data for hver måleserie finnes i<br />

vedlegg 2. (For nærmere beskrivelser av de enkelte felt, se tabell 1 og figur 3.)<br />

Målt spordybde i august 2001 kontra initialsporene i oktober 1999 er vist i figur 7.<br />

Indre (venstre) spor<br />

20,0<br />

Spordybde (mm)<br />

16,0<br />

12,0<br />

8,0<br />

4,0<br />

0,0<br />

50 80 110 140 170 200 230 260 290<br />

Distanse (m)<br />

Okt-99<br />

Aug-01<br />

Ytre (høyre) spor<br />

Spordybde (mm)<br />

20,0<br />

16,0<br />

12,0<br />

8,0<br />

4,0<br />

0,0<br />

50 80 110 140 170 200 230 260 290<br />

Distanse (m)<br />

Okt-99<br />

Aug-01<br />

FIGUR 7 Utvikling i målt spordybde over forsøksvegen. De angitte sonene i kilometreringen<br />

refererer til feltinndelingen (dvs profil 50-80 = felt 3, profil 80-110 = felt 4 osv)

26<br />

Målt sporareal i august 2001 kontra initialsporene i oktober 1999 er vist i figur 8.<br />

Indre (venstre) spor<br />

140<br />

120<br />

Sporareal (cm2)<br />

100<br />

80<br />

60<br />

40<br />

20<br />

0<br />

50 80 110 140 170 200 230 260 290<br />

Distanse (m)<br />

okt-99<br />

aug-01<br />

Ytre (høyre) spor<br />

Sporareal (cm2)<br />

140<br />

120<br />

100<br />

80<br />

60<br />

40<br />

20<br />

0<br />

50 80 110 140 170 200 230 260 290<br />

Distanse (m)<br />

okt-99<br />

aug-01<br />

FIGUR 8 Utvikling i målt spordybde over forsøksvegen. De angitte sonene i kilometreringen<br />

refererer til feltinndelingen (dvs profil 50-80 = felt 3, profil 80-110 = felt 4 osv)<br />

Gjennomsnittlig utvikling i spor pr felt er vist i figurene 9-10 (henholdsvis spordybde og<br />

sporareal). For å lette oversikten er det i figurene bare tatt med 5 av de 10<br />

registreringsomgangene. Nærmere data for de mellomliggende målinger samt separat utvikling i<br />

ytre kontra indre spor finnes i vedlegg 2.<br />

I figurene 11-12 er de samme resultatene plottet på en litt annen måte som bedre viser<br />

”rangeringen” av feltene. Her er også flere måleserier tatt med.<br />

I alle disse figurene er målingene i august 2001 foretrukket framfor desember 2001 som<br />

sammenligningsgrunnlag da desembermålingene har gitt (urealistisk) lave verdier (se vedlegg 2).<br />

Dette kan være knyttet til måletekniske forhold og/eller effekter av frost/tele.

27<br />

Gjennomsnittlig spordybde (mm)<br />

12,0<br />

10,0<br />

8,0<br />

6,0<br />

4,0<br />

2,0<br />

0,0<br />

okt-99<br />

jun-00<br />

des-00<br />

apr-01<br />

aug-01<br />

Felt 3 Felt 4 Felt 2 Felt 1 Felt 5 Felt 6 Felt 7<br />

FIGUR 9<br />

Midlere spordybder pr felt (gjennomsnitt av indre og ytre spor)<br />

200<br />

180<br />

160<br />

Sporareal (cm2)<br />

140<br />

120<br />

100<br />

80<br />

60<br />

40<br />

okt-99<br />

jun-00<br />

des-00<br />

jun-01<br />

aug-01<br />

20<br />

0<br />

Felt 3 Felt 4 Felt 2 Felt 1 Felt 5 Felt 6 Felt 7<br />

FIGUR 10<br />

Midlere sporareal pr felt (sum indre og ytre spor)<br />

12,0<br />

Gjennomsnittlig spordybde (mm)<br />

10,0<br />

8,0<br />

6,0<br />

4,0<br />

2,0<br />

1 Referanse<br />

2 Ak, bærelag<br />

3 Bk, bærelag<br />

5 Ak, forst.lag<br />

4 mix, bærelag<br />

6 mix, forst.lag<br />

7 Bk, forst.lag<br />

0,0<br />

okt-99<br />

des-99<br />

feb-00<br />

apr-00<br />

jun-00<br />

aug-00<br />

okt-00<br />

des-00<br />

feb-01<br />

apr-01<br />

jun-01<br />

aug-01<br />

FIGUR 11<br />

Utvikling av spordybder på hvert forsøksfelt (gjennomsnitt indre og ytre spor)

28<br />

200<br />

180<br />

Sporareal<br />

160<br />

140<br />

120<br />

100<br />

80<br />

60<br />

1 Referanse<br />

2 Ak, bærelag<br />

3 Bk, bærelag<br />

5 Ak, forst.lag<br />

4 mix, bærelag<br />

6 mix, forst.lag<br />

7 Bk, forst.lag<br />

40<br />

20<br />

0<br />

okt-99<br />

des-99<br />

feb-00<br />

apr-00<br />

jun-00<br />

aug-00<br />

okt-00<br />

des-00<br />

feb-01<br />

apr-01<br />

jun-01<br />

aug-01<br />

FIGUR 12<br />

Utvikling av sporareal på hvert forsøksfelt (sum indre og ytre spor)<br />

Evaluering:<br />

Resultatene for spordybde og sporareal er bra sammenfallende.<br />

Målingene viser at felt 7 (med knust betong forsterkningslag) bare har 50-60 % spor i forhold til<br />

referansefeltet (felt 1). Også felt 6 med mix asfalt/betong forsterkningslag har vesentlig lavere<br />

sporutvikling enn de øvrige feltene 1-5. Feltet med knust asfalt (felt 5) ligger også lavt i forhold til<br />

referansefeltet, men her er forskjellene noe mindre.<br />

Litt overraskende har de antatt svakeste konstruksjonene felt 2, 3 og 4 (bærelag av ikkestabiliserte<br />

gjenvinningsmaterialer) også delvis mindre spor enn referansfeltet.<br />

Figurene viser at initialsporene i oktober 1999 var på samme nivå for alle feltene (spordybde 4<br />

mm, sporareal 50 cm 2 ). Undergrunnsforholdene ble gjennom målinger i anleggsperioden påvist å<br />

være homogene [1]. Forskjeller i sporutvikling må derfor tilskrives deformasjoner i<br />

overbygningsmaterialene.<br />

Det har vært reist spørsmål om pukk-laget i felt 1 kan ha blitt kompaktert dårlig og derfor kommer<br />

ekstra ugunstig ut på spormålingene. Under utleggingen ble det gjort platebelastningsforsøk på<br />

alle felt, resultater for forsterkningslagene er oppsummert i tabell 9:

29<br />

TABELL 9 Resultater fra platebelastningsforsøk på utlagt forsterkningslag [1]<br />

Felt 1<br />

Felt 2<br />

Felt 3<br />

Felt 4<br />

pukk<br />

pukk<br />

pukk<br />

pukk<br />

E1 (MPa) E2 (MPa) E2/E1<br />

73 248 3,8<br />

58 146 2,7<br />

60 149 2,9<br />

75 329 5,6<br />

Felt 5 knust asfalt 32 79 2,5<br />

Felt 6 mix asfalt/betong 75 191 2,6<br />

Felt 7 knust betong 117 257 2,2<br />

Ut fra disse resultatene er det ikke noe som tilsier at pukklaget i felt 1 (referansefeltet) skulle være<br />

dårligere enn de andre feltene. Hvis noe skal anmerkes må det være felt 5, hvor den knuste<br />

asfalten etter disse målingene ligger betydelig under de øvrige materialene både på E1 og E2.<br />

Figurene 9-12 viser at heller ikke dette har gitt seg utslag i dårligere stabilitet.<br />

Se for øvrig kapittel 6.3 og kapittel 7 om betydningen av kompaktering for knust asfalt kontra de<br />

andre materialene. Utleggings- og kompakteringsbetingelsene på forsøksvegen var neppe<br />

optimale (stor lagtykkelse, ingen vanning m m). Likevel er de foreliggende resultatene fra<br />

spormålingene oppløftende for de alternative materialene.<br />

5.2 Jevnhet<br />

På samme måte som for spor foreligger ALFRED-data for jevnhet fra 10 registreringsomganger.<br />

Initial- og sluttmålinger (okt-99 og des-01) ble gjort i tre målestriper; indre spor, ytre spor, midt<br />

mellom spor. Ved de andre registreringene er det bare målt i langsgående spor (indre og ytre).<br />

Jevnhetsprofilene for de enkelte måleseriene er vist i vedlegg 3. De aktuelle seksjonslengdene (30<br />

m pr felt) er imidlertid for korte til å gi noen fornuftig vurdering av jevnhetsutviklingen (IRIverdier).<br />

Jevnhet er derfor ikke drøftet videre i denne rapporten. Men måledata foreligger for<br />

eventuelt senere studier.<br />

5.3 Dekkeskader, overflatetilstand<br />

Overflatestilstanden på forsøksvegen (dekkeskader etc) er jevnlig inspisert i forbindelse med<br />

andre arbeider på stedet (spor- og jevnhetsmålinger, tapping av trafikkteller m m). Etter to års<br />

drift med forholdsvis tung trafikkbelastning er det ikke rapportert om synlige skader på dekket,<br />

hverken i form av sprekker, steinløsning eller andre ting.<br />

5.4 Bæreevne<br />

Nedbøyningsmålinger med fallodd er utført tre ganger i perioden; oktober 1999, august 2000 og<br />

september 2001. Målingene er brukt til både å beregne utviklingen i bæreevne (etter metode

30<br />

beskrevet i HB 018, kap 533.2 [2]) samt etterberegne lagvise E-moduler i konstruksjonene (se kap<br />

5.5).<br />

I hver registreringsomgang ble det målt i 15 punkter pr felt, se figur 6. Bærevne-resultatene<br />

framgår av tabell 10 og figurene 13-14. Nærmere detaljerte data finnes i vedlegg 4.<br />

TABELL 10 Midlere bæreevneverdier for forsøksvegen (tonn aksellast)<br />

Felt<br />

3<br />

4<br />

2<br />

1<br />

5<br />

6<br />

7<br />

Indre<br />

spor<br />

12,2<br />

13,4<br />

13,4<br />

24,5<br />

26,3<br />

26,5<br />

26,2<br />

Oktober 1999 August 2000 September 2001<br />

Midt- Ytre Gj.- Indre Midt- Ytre Gj.- Indre Midt- Ytre<br />

stripe spor snitt spor stripe spor snitt spor stripe spor<br />

11,3<br />

11,9<br />

11,9<br />

25,1<br />

25,1<br />

25,5<br />

23,8<br />

10,6<br />

11,6<br />

11,5<br />

22,8<br />

23,4<br />

23,9<br />

22,8<br />

11,4<br />

12,3<br />

12,3<br />

24,1<br />

25,0<br />

25,3<br />

24,3<br />

12,4<br />

13,9<br />

13,7<br />

19,7<br />

21,1<br />

21,9<br />

21,1<br />

11,7<br />

13,9<br />

11,9<br />

18,5<br />

19,3<br />

21,7<br />

22,0<br />

11,4<br />

13,1<br />

12,1<br />

18,0<br />

19,4<br />

20,6<br />

21,0<br />

11,8<br />

13,6<br />

12,6<br />

18,7<br />

19,9<br />

21,4<br />

21,4<br />

15,9<br />

17,7<br />

17,0<br />

23,6<br />

26,2<br />

26,5<br />

27,7<br />

15,1<br />

16,8<br />

13,4<br />

24,0<br />

23,5<br />

25,9<br />

26,5<br />

13,7<br />

15,8<br />

14,3<br />

19,6<br />

21,0<br />

23,5<br />

25,4<br />

Gj.-<br />

snitt<br />

14,9<br />

16,8<br />

14,9<br />

22,4<br />

23,6<br />

25,3<br />

26,5<br />

Verdiene er rene middelverdier av beregnet punktbæreevne (5 pkt pr spor pr felt, 15 pkt pr felt).<br />

Verdiene er beregnet ut fra ÅDT-T = 2250 (15 % av 15000).<br />

Målingene er ikke korrigert for temperatur, målte dekketemperaturer var:<br />

- okt-99: ca 3 grader C (indre spor) til ca 13 grader C (ytre spor)<br />

- aug-00: ca 15 grader C<br />

- sept-01: ca 19 grader C<br />

30<br />

25<br />

Bæreevne (tonn)<br />

20<br />

15<br />

10<br />

5<br />

1999<br />

2000<br />

2001<br />

0<br />

3 4 2 1 5 6 7<br />

Felt<br />

FIGUR 13<br />

Midlere bæreevneverdier (tonn tillatt aksellast) pr felt<br />

(På grunn av store temperaturvariasjoner er det for 1999-målingene bare tatt med ytre spor, jfr tabell<br />

10)

31<br />

Bæreevne (tonn)<br />

28<br />

26<br />

24<br />

22<br />

20<br />

18<br />

16<br />

3 Bk, bærelag<br />

4 mix, bærelag<br />

2 Ak, bærelag<br />

1 Referanse<br />

5 Ak, forst.lag<br />

6 mix, forst.lag<br />

7 Bk, forst.lag<br />

14<br />

12<br />

10<br />

okt 1999 aug 2000 sept 2001<br />

FIGUR 14<br />

Utvikling av bæreevne på hvert forsøksfelt<br />

(På grunn av store temperaturvariasjoner er det for 1999-målingene bare tatt med ytre spor, jfr tabell<br />

10)<br />

Evaluering:<br />

Alle konstruksjonene har fått målt bæreevne over den dimensjonerende bæreevnen på 10 tonn.<br />

Det synes ikke å være noen forskjeller i bæreevneutvikling mellom de ulike målestripene (samme<br />

utvikling i hjulsporene som mellom hjulsporene). Målingene viser at indre spor har<br />

gjennomgående høyest bæreevne, ytre spor lavest. Midtstripen ligger midt mellom, også når det<br />

gjelder bæreevne!<br />

Det er registrert en generell økning av stivhet/bæreevne fra 1999 til 2001 for alle felt, muligens<br />

med unntak av referansefeltet (felt 1). Felt 7 med betong forsterkningslag har den største<br />

økningen.<br />

Av figurene 13 og 14 ser vi at det er et nivåsprang i stivhet mellom feltene med stabiliserte<br />

bærelag (felt 1, 5, 6, 7) og feltene med ikke-stabiliserte, alternative bærelag (felt 2, 3, 4). Mellom<br />

de svakeste konstruksjonene (2, 3, 4) er det innbyrdes marginale forskjeller, felt 4 med mix<br />

asfalt/betong bærelag er litt stivere enn de andre.<br />

Mellom de ”sterke” konstruksjonene (1, 5, 6, 7) har felt 1 lavest og felt 7 høyest bæreevne.<br />

Bæreevne-målingene har gitt resultater som er oppløftende med tanke på bruk av de alternative<br />

materialene som granulære bærelag og forsterkningslag.<br />

Noen merknader til målingene:<br />

- Bæreevneverdiene er ikke korrigert for ulike dekketemperaturer. Dette vil ha størst betydning<br />

for konstruksjoner med tykke asfaltlag (felt 1, 5, 6, 7). Men som vist i tabell 10 var det varmest<br />

under 2001-målingene, en eventuell korreksjon skulle dermed medføre enda høyere verdier i<br />

2001.<br />

- Ingen målinger er foretatt i ”kritisk periode” når konstruksjonen er maksimalt oppfuktet,<br />

normalt sett vil det være i vårløsnings-perioden. Både undergrunnsforhold og overbygningsmaterialer<br />

tilsier at dette ikke burde gi så store utslag på forsøksvegen.<br />

- Statens vegvesen har brukt to ulike fallodd i målingene; Dynatest i 1999 og 2000, KUAB i<br />

2001. Noen sammenlignende målinger har vist at det kan være noe avvik mellom utstyrene,<br />

men utslagene er ikke store (KUAB-målingene ligger litt høyere).

32<br />

5.5 Etterberegnede E-moduler<br />

De utførte nedbøyningsmålingene med fallodd er brukt til å etterberegne lagvise E-moduler i<br />

konstruksjonene (15 punkter pr felt, se figur 6). Det er her gjort bruk av Statens vegvesens<br />

program EMODUL [5]. En viktig parameter i denne sammenheng er tykkelsene til de enkelte lag i<br />

konstruksjonene. Disse ble sjekket jevnlig under anleggsfasen, og burde derfor være godt<br />

kontrollert (se tabell 1). Øvrige input-parametre i programmet er påførte laster, nedbøyninger og<br />

temperaturer, som alle registreres og lagres under selve falloddsmålingene.<br />

Gjennomsnittsverdiene for de enkelte lag E-modulene i konstruksjonene framgår av figurene 15-<br />

18. Mer detaljerte resultater med fordeling på spor osv finnes i vedlegg 5.<br />

E-modul [MPa]<br />

300<br />

250<br />

200<br />

150<br />

100<br />

50<br />

1999<br />

2000<br />

2001<br />

0<br />

3 4 2 1 5 6 7<br />

Felt<br />

FIGUR 15 Etterberegnede E-moduler fra fallodd (gjennomsnittsverdier); undergrunn av<br />

pukk/sprengstein<br />

E-modul [MPa]<br />

2400<br />

2000<br />

1600<br />

1200<br />

800<br />

400<br />

0<br />

3 4 2 1 5 6 7<br />

Felt<br />

1999<br />

2000<br />

2001<br />

FIGUR 16 Etterberegnede E-moduler fra fallodd (gjennomsnittsverdier); forsterkningslag av<br />

pukk (felt 3, 4, 2, 1), knust asfalt (felt 5), mix knust asfalt/betong (felt 6) og knust betong (felt 7)

33<br />

E-modul [MPa]<br />

1400<br />

1200<br />

1000<br />

800<br />

600<br />

400<br />

200<br />

0<br />

3 4 2 1 5 6 7<br />

Felt<br />

1999<br />

2000<br />

2001<br />

FIGUR 17 Etterberegnede E-moduler fra fallodd (gjennomsnittsverdier); bærelag Merk!<br />

Sammenslått øvre og nedre bærelag for felt 3, 4, 2. Bare nedre bærelag (Ap) for felt 1, 5, 6, 7 (jfr tabell 1)<br />

E-modul [MPa]<br />

6000<br />

5000<br />

4000<br />

3000<br />

2000<br />

1000<br />

0<br />

3 4 2 1 5 6 7<br />

Felt<br />

1999<br />

2000<br />

2001<br />

FIGUR 18 Etterberegnede E-moduler fra fallodd (gjennomsnittsverdier); dekke-materialer.<br />

Merk! Øvre bærelag (Ag) er inkludert for felt 1, 5, 6, 7<br />

Evaluering:<br />

Undergrunnsforholdene synes å være jevnt homogene (figur 15). Det er beregnet tilnærmet<br />

samme E-moduler for undergrunnen på alle felt både under byggingen i 1999 og i 2001 etter 2 års<br />

trafikk (ca 200 MPa).<br />

For forsterkningslagene ser man følgende tendenser (figur 16):<br />

- De ”alternative” materialene (felt 5, 6, 7) har høyere stivhet enn referansematerialet av pukk<br />

(felt 3, 4, 2, 1).<br />

- En kraftig stivhetsøkning har skjedd gjennom perioden for mix-laget (felt 6) og spesielt for<br />

betonglaget (felt 7). Laget av knust betong i felt 7 har etter 2 år ute på forsøksvegen en E-<br />

modul > 3000 MPa!<br />

For bærelagene ser man følgende tendenser (figur 17):<br />

- Signifikant høyere E-moduler for de stabiliserte bærelagene (felt 1, 5, 6, 7) enn for de<br />

granulære gjenvinningsmaterialene (felt 3, 4, 2), som forventet.<br />

- Alle feltene viser økt stivhet etter 2 år. Da materialene er forskjellige kan dette skyldes flere<br />

mekanismer; generell ettekompaktering fra trafikk, herding av asfalt, herding av betong m m.<br />

- Mindre fasthetsutvikling på betongmaterialet som bærelag (felt 3) enn som forsterkningslag<br />

(felt 7, figur 16).

34<br />

- Generelt større variasjoner/usikkerheter i etterberegningene, skyldes nok ulike lagtykkelser,<br />

materialkombinasjoner m m.<br />

For asfaltdekket ser man følgende tendenser (figur 18):<br />

- Generell fasthetsøkning over tid pga herding av asfalten og etterkompaktering (men det er<br />

ingen entydig større økning i hjulsporene kontra mellom hjulsporene, se vedlegg 5).<br />

- Jevne verdier, nesten sammenfallende for feltene 3, 4, og 2. Feltene 1, 5, 6, og 7 ligger lavere<br />

fordi verdiene her inkluderer øvre bærelag (beregningsmessig riktig å slå Ag sammen med<br />

dekkematerialene).

35<br />

6 RESULTATER LABORATORIEUNDERSØKELSER<br />

6.1 Mekaniske egenskaper<br />

En første undersøkelse av gjenvinningsmaterialene ble gjort i forbindelse med byggefasen, og<br />

omfattet bl a sikteanalyser og materialsammensetning av den knuste asfalten. Resultatene fra<br />

denne innledende materialkarakteriseringen finnes i bygge-rapporten [1].<br />

Som angitt i kapittel 4 er det siden gjort en del utfyllende undersøkelser, bl a som forberedelse til<br />

treaks-undersøkelsene. Resultatene av de utførte analyser framgår av tabellene 11-13 [6].<br />

TABELL 11 Resultater densitet og vannabsorbsjon (HB 014; test 14-423, 14-424)<br />

Overflatetørr<br />

Densitet (g/cm 3 )<br />

Tilsynelatende<br />

Helt tørr<br />

Absorbert<br />

vann<br />

(%)<br />

Material 8-22 mm:<br />

Knust asfalt 2,68 2,75 2,65 1,4<br />

Mix asfalt/betong 2,62 2,72 2,56 2,4<br />

Knust betong 2,52 2,71 2,42 4,4<br />

Material < 8 mm:<br />

Knust asfalt 2,50 2,61 2,45 2,1<br />

Mix asfalt/betong 2,46 2,62 2,30 4,1<br />

Knust betong 2,25 2,65 2,19 7,6<br />

TABELL 12 Kompakteringsegenskaper, Modifisert Proctor (HB 014; test 14-462)<br />

Maks<br />

våtdensitet<br />

(g/cm 3 )<br />

Maks<br />

tørrdensitet 1<br />

(g/cm 3 )<br />

Optimalt<br />

vanninnhold<br />

(%)<br />

Knust asfalt 2,08 1,95 6,3<br />

Mix asfalt/betong 2,17 2,06 7,6<br />

Knust betong 2,12 1,97 12,2<br />

1 Korrigert for %-andel > 19 mm

36<br />

TABELL 13 Mekanisk styrke; fallprøve (HB 014; test 14-451) og Los Angeles (HB 014; test<br />

14-456)<br />

Fallprøve: Sprøhet s og flisighet f Omslag<br />

s0 s2 s8 f s0 s2 s8 f<br />

Mix asfalt/betong 33 8 37 1,36 25 6 26 1,29<br />

Knust betong 46 14 48 1,32 36 11 38 1,26<br />

Los Angeles:<br />

Los Angeles-verdi<br />

Mix asfalt/betong 19,2<br />

Knust betong 24,5<br />

Evaluering:<br />

Vannabsorpsjons-testen viser at materialene har svært ulik porøsitet. Dette gir seg igjen utslag i<br />

store forskjeller i kompakteringsegenskaper; knust betong har faktisk dobbelt så høyt optimalt<br />

vanninnhold som knust asfalt (henholdsvis 12 og 6 %).<br />

Mekanisk styrke er ikke kjørt på asfaltmaterialet. Testene på det rene betongmaterialet og på mixmaterialet<br />

viser at den aktuelle betongen som har blitt brukt i forsøksvegen er av relativt god<br />

kvalitet. Både med hensyn til sprøhet og Los Angeles-verdi tilfredsstiller materialet bærelags- og<br />

forsterkningslagskravene i HB 018.<br />

6.2 CBR<br />

Et litt forenklet CBR-forsøk (HB 014; test 14-463) er kjørt på alle tre materialene. Det er brukt<br />

standard utstyr (prøvesylinder, stamper), og innstampingen er foretatt med det aktuelle materialets<br />

optimale vanninnhold (se tabell 12). Kompakteringen er begrenset til 25 slag/lag for alle prøvene.<br />

Noen prøver av hver massetype ble etter tillagingen pakket inn i plast og satt til lagring (100 %<br />

relativ fuktighet, romtemperatur) før testing for å se om egenskapene forandrer seg over tid.<br />

Resultatene fra de utførte forsøkene framgår av tabell 14 og figur 19.<br />

TABELL 14 Resultater fra CBR-forsøk<br />

Lagring 1<br />

(dager)<br />

Knust<br />

asfalt<br />

CBR 0,1 (%) CBR 0,2 (%)<br />

Mix asfalt/ Knust Knust Mix asfalt/<br />

betong betong asfalt betong<br />

Knust<br />

betong<br />

0 8 13 52 10 17 79<br />

5 7 15 168 9 22 205<br />

30 7 17 203 8 20 228<br />

60 182 205<br />

100 5 18 7 24<br />

150 153 185<br />

1 Lagring i romtemperatur, 100 % relativ fuktighet

37<br />

CBR-verdi (%)<br />

250<br />

200<br />

150<br />

100<br />

50<br />

Asfalt<br />

Mix<br />

Betong<br />

0<br />

0 30 60 90 120 150<br />

Tid (dager)<br />

FIGUR 19 CBR-verdier (CBR 0,2 ) som funksjon av lagringstid<br />

Evaluering:<br />

I og med at disse resultatene kun baserer seg på et lite antall enkeltprøver, vil det være<br />

usikkerheter knyttet til variasjoner mellom prøver osv. Men likevel avdekker CBR-forsøkene<br />

klare forskjeller mellom materialene:<br />

- Svært lave CBR-verdier er målt for den knuste asfalten, det registreres heller ingen økning<br />

over tid. Det er tydelig at slagpåføringen ved CBR-innstamping ikke gir noen styrkemessig<br />

oppbygging i prøvene.<br />

(Nå er denne kompakteringsformen vesensforskjellig fra trykkpåkjenning i statisk presse og<br />

knaing i gyratorisk kompaktor. Materialet oppfører seg helt annerledes der, se f eks kapittel<br />

6.3.1 figur 22.)<br />

- Blandingsmaterialet får også lave CBR-verdier, kanskje ikke overraskende ut fra at materialet<br />

inneholder 50 % asfaltgranulat. Verdiene er imidlertid klart høyere enn for det rene<br />

asfaltmaterialet, og man kan også spore en viss heving over tid. Dette har etter all<br />

sannsynlighet å gjøre med betongfraksjonen i materialet.<br />

- Betongmaterialet har vesentlig høyere initialverdier enn de andre materialene. Men det<br />

spesielle er likevel det raske og kraftige hoppet i CBR-verdi i løpet av de første 30 dagers<br />

lagring (fra CBR 0,1 = 50 til CBR 0,1 = 200).<br />

(Prøvene som er lagret lenger har fått noe lavere verdier. Om dette er en form for videre<br />

materialutvikling eller om det er ”naturlige variasjoner” er det vanskelig å si noe sikkert om.)

38<br />

6.3 Dynamisk treaks<br />

Dynamiske treaksforsøk er benyttet til både å karakterisere materialenes stivhet (resilient E-<br />

modul) og stabilitet (motstand mot deformasjon). Treaks-riggen ved NTNU/<strong>SINTEF</strong> er vist i figur<br />

20.<br />

Confining pressure actuator<br />

Deviatoric<br />

load cell<br />

Chamber<br />

Membrane<br />

Confining pressure<br />

load cell<br />

Deviatoric load actuator<br />

FIGUR 20<br />

Dynamisk treaks, prinsippskisse og foto tatt under testing<br />

Prøvediameter er 150 mm og prøvehøyde ca 200 mm. Nærmere detaljer om utstyr,<br />

prøveprosedyre osv finnes i [7] og [8].<br />

I prosjektet Kvalitet av pukk og grus (KPG) ble det for 2-3 år siden testet et utvalg norske grusog<br />

steinmaterialer med samme utstyr, metode og prosedyre som vist over. I den sammenheng ble<br />

det også fullført en dr.ing-avhandling [7]. Vi har derfor et godt grunnlag å sammenligne<br />

testresultatene for de alternative Fornebu-materialene opp mot.<br />

Fornebu-prøvene ble kompaktert i gyratorisk kompaktor ved tilnærmet optimalt vanninnhold. Det<br />

ble laget prøver etter tre ulike prosedyrer (”lett”, ”middels”, ”hard” kompaktering) for å se<br />

eventuelle effekter av ulike densitetsnivå, jfr tabell 15.

39<br />

TABELL 15 Tillaging av prøver til dynamiske treaks-forsøk<br />

Testfraksjoinnhold<br />

Vann-<br />

Gyrator-prosedyre (grad av kompaktering)<br />

”Lett” ”Middels” ”Hard”<br />

Knust asfalt 0-22 mm 6 %<br />

Mix asfalt/ 0-22 mm 8 %<br />

200 kPa,<br />

gyr. vinkel 1°,<br />

400 kPa,<br />

gyr. vinkel 1°,<br />

400 kPa,<br />

gyr. vinkel 2°,<br />

betong<br />

400 rotasjoner 400 rotasjoner 400 rotasjoner<br />

Knust<br />

betong<br />

0-22 mm 11 %<br />

Resultatene fra de utførte treaks-forsøkene kan deles i tre deler:<br />

1. Bestemmelse av lastfordelende egenskaper/stivhet for gjenvinningsmaterialene uttrykt ved<br />

resilient E-modul. Sammenligning med andre granulære materialer (naturgrus, knust stein).<br />

2. Bestemmelse av gjenvinningsmaterialenes motstand mot spor og deformasjoner, uttrykt som<br />

elastisk grense og bruddgrense. Sammenligning med andre granulære materialer (naturgrus,<br />

knust stein).<br />