obsah Ä. 1/2008 - Hadyna

obsah Ä. 1/2008 - Hadyna

obsah Ä. 1/2008 - Hadyna

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

technologie svařování<br />

MOŽNOSŤI PREDĹŽENIA ŽIVOTNOSTI POJAZDOVÝCH KOLIES NAVÁRANÍM<br />

Ing. Ján VIŇÁŠ, PhD., IWE. Katedra technológií a materiálov, SjF. TU Košice, Mäsiarská 74, 040 01, Košice, e-mail: jan.vinas@tuke.sk<br />

V príspevku sú prezentované výsledky výskumu<br />

vlastností pojazdových kolies renovovaných<br />

naváraním. Za účelom renovácie boli použité<br />

tri technológie navárania s rôznymi prídavnými<br />

materiálmi. Boli porovnávané vlastnosti takto<br />

renovovaných pojazdových kolies s novými<br />

kolesami z materiálu STN 42 2660 s povrchovo<br />

zakalenou vrstvou. Návary boli vystavené<br />

pôsobeniu adhezívneho opotrebenia, kde<br />

odolnosť povrchov bola stanovená na základe<br />

hmotnostných úbytkov. Pri adhezívnom opotrebení<br />

boli sledované aj časy do zadretia trecích<br />

dvojíc hodnotený materiál – materiál koľajnice.<br />

Chemické zloženie návarov bolo stanovené<br />

pomocou EDX analýz.<br />

Na základe realizovaných experimentov bolo<br />

možné overiť vhodnosť použitia jednotlivých<br />

prídavných materiálov a použitých technológií<br />

navárania pre renováciu pojazdových kolies.<br />

Na odolnosť renovovaných povrchov má vplyv<br />

štruktúra materiálu, jeho chemické zloženie a použitie<br />

vhodného tepelného spracovania návarov.<br />

Získané výsledky môžu prispieť k optimalizácií<br />

procesu renovácie pojazdových kolies naváraním,<br />

kde pomocou vhodne kombinovaných<br />

prídavných materiálov, použitých technológií<br />

a tepelného spracovania naváraných povrchov<br />

možno predĺžiť ich životnosť v prevádzkach.<br />

ÚVOD<br />

Ekonomické dôvody maximálneho využívania<br />

materiálov v oblasti strojárskej výroby sú neustále<br />

aktuálnymi témami vedeckého výskumu. Progres<br />

nových technológií a ich využívanie v moderných<br />

výrobných postupoch v značnej miere ovplyvňuje<br />

rozvoj priemyslu. Smer výskumu a vývoja<br />

predurčuje vývoj a používanie nových materiálov.<br />

Najčastejšími príčinami porúch strojných<br />

súčastí a konštrukcií sú tribologické procesy,<br />

ktoré prebiehajú na funkčných povrchoch. [2].<br />

Pre správnu funkciu strojných súčastí a konštrukčných<br />

uzlov majú preto veľký význam tribologické<br />

charakteristiky použitých materiálov.<br />

Vzájomné pôsobenie funkčných povrchov pri<br />

ich relatívnom pohybe má za následok nežiadúce<br />

zmeny povrchových vrstiev vedúce k ich<br />

opotrebeniu. V oblasti prevencie materiálových<br />

strát je najdôležitejšia úloha pripisovaná technológiám<br />

aktívnej povrchovej ochrany materiálu<br />

v trecích uzloch.<br />

V oblasti renovácie sa využíva celý rad rôznych<br />

technológií, ktoré umožňujú obnovu strojových<br />

častí prípadne predĺžia jej životnosť. Pojazdové<br />

kolesá sú v technickej praxi vystavené značnému<br />

opotrebeniu v dôsledku ich namáhania vysokým<br />

plošným tlakom. Nahrádzať opotrebované kolesá<br />

novými je fi nančne náročné, preto je snaha čo<br />

najviac predlžovať životnosť kolies. [1].<br />

Predkladaný príspevok sa zaoberá problematikou<br />

možnosti renovácie pojazdových kolies technológiami<br />

navárania a hodnotením naváraných<br />

vrstiev v náročných tribologických podmienkach.<br />

POUŽITÉ MATERIÁLY<br />

Skúmané pojazdové kolesá boli vyrobené<br />

z materiálu STN 42 2660, ktorého chemické<br />

zloženie je uvedené v tab. 1 a jeho mechanické<br />

vlastnosti v tab. 2.<br />

CHARAKTERISTIKA ZÁKLADNÉHO MATERIÁLU<br />

Jedná sa o feriticko-perlitickú uhlíkovú oceľ na<br />

odliatky pre súčiastky namáhané vyššími tlakmi.<br />

Pre experimenty bol použitý materiál koľajníc<br />

STN 41 0420 – konštrukčná nízkouhlíková oceľ<br />

bez zaručeného chemického zloženia s medzou<br />

pevnosti R m min<br />

= 750 MPa, <strong>obsah</strong> S max. je<br />

0,050 % a <strong>obsah</strong> P max. je 0,050 %. Uvedenej<br />

medzi pevnosti zodpovedá tvrdosť 230 HV.<br />

Experimentálne skúšky boli realizované na pojazdových<br />

kolesách priemeru Ø 800 mm (obr. 1).<br />

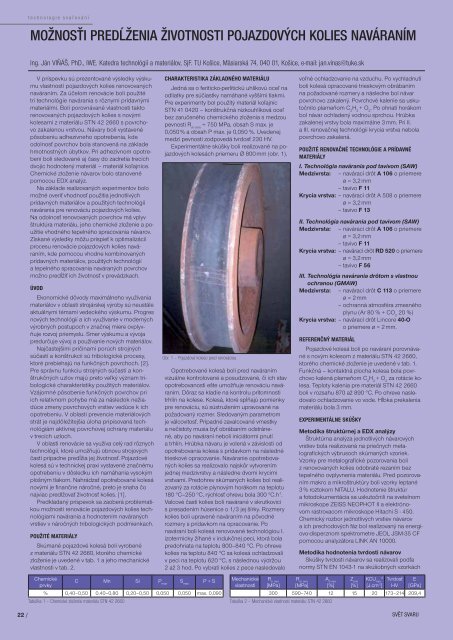

Obr. 1 – Pojazdové koleso pred renováciou<br />

Opotrebované kolesá boli pred naváraním<br />

vizuálne kontrolované a posudzované, či ich stav<br />

opotrebovanosti ešte umožňuje renováciu naváraním.<br />

Dôraz sa kladie na kontrolu prítomnosti<br />

trhlín na kolese. Kolesá, ktoré spĺňajú pomienky<br />

pre renováciu, sú sústružením upravované na<br />

požadovaný rozmer. Sledovaným parametrom<br />

je válcovitosť. Prípadné zavalcované vmestky<br />

a nečistoty musia byť obrábaním odstránené,<br />

aby po naváraní neboli iniciátormi pnutí<br />

a trhlín. Hrúbka návaru je volená v závislosti od<br />

opotrebovania kolesa s prídavkom na následné<br />

trieskové opracovanie. Naváranie opotrebovaných<br />

kolies sa realizovalo najskôr vytvorením<br />

jednej medzivrstvy a následne dvomi krycími<br />

vrstvami. Predohrev skúmaných kolies bol realizovaný<br />

za rotácie plynovým horákom na teplotu<br />

180 °C–250 °C, rýchlosť ohrevu bola 300 °C.h -1 .<br />

Valcové časti kolies boli navárané v skrutkovici<br />

s presadením húsenice o 1/3 jej šírky. Rozmery<br />

kolies boli upravené naváraním na pôvodné<br />

rozmery s prídavkom na opracovanie. Po<br />

naváraní boli kolesá renovované technológiou I.<br />

izotermicky žíhané v indukčnej peci, ktorá bola<br />

predohriata na teplotu 800–840 °C. Po ohreve<br />

kolies na teplotu 840 °C sa kolesá ochladzovali<br />

v peci na teplotu 620 °C, s následnou výdržou<br />

2 až 3 hod. Po vybratí kolies z pece nasledovalo<br />

voľné ochladzovanie na vzduchu. Po vychladnutí<br />

boli kolesá opracované trieskovým obrábaním<br />

na požadované rozmery a následne bol návar<br />

povrchovo zakalený. Povrchové kalenie sa uskutočnilo<br />

plameňom C 2<br />

H 2<br />

+ O 2<br />

. Po ohriatí horákom<br />

bol návar ochladený vodnou sprchou. Hrúbka<br />

zakalenej vrstvy bola maximálne 3 mm. Pri II.<br />

a III. renovačnej technológii krycia vrstva nebola<br />

povrchovo zakalená.<br />

POUŽITÉ RENOVAČNÉ TECHNOLÓGIE A PRÍDAVNÉ<br />

MATERIÁLY<br />

I. Technológia navárania pod tavivom (SAW)<br />

Medzivrsta: – navárací drôt A 106 o priemere<br />

ø = 3,2 mm<br />

– tavivo F 11<br />

Krycia vrstva: – navárací drôt A 508 o priemere<br />

ø = 3,2 mm<br />

– tavivo F 13<br />

II. Technológia navárania pod tavivom (SAW)<br />

Medzivrsta: – navárací drôt A 106 o priemere<br />

ø = 3,2 mm<br />

– tavivo F 11<br />

Krycia vrstva: – navárací drôt RD 520 o priemere<br />

ø = 3,2 mm<br />

– tavivo F 56<br />

III. Technológia navárania drôtom s vlastnou<br />

ochranou (GMAW)<br />

Medzivrsta:<br />

– navárací drôt C 113 o priemere<br />

ø = 2 mm<br />

– ochranná atmosféra zmesného<br />

plynu (Ar 80 % + CO 2<br />

20 %)<br />

Krycia vrstva: – navárací drôt Lincore 40-O<br />

o priemere ø = 2 mm.<br />

REFERENČNÝ MATERIÁL<br />

Pojazdové kolesá boli po naváraní porovnávané<br />

s novým kolesom z materiálu STN 42 2660,<br />

ktorého chemické zloženie je uvedené v tab. 1.<br />

Funkčná – kontaktná plocha kolesa bola povrchovo<br />

kalená plameňom C 2<br />

H 2<br />

+ O 2<br />

za rotácie kolesa.<br />

Teploty kalenia pre materiál STN 42 2660<br />

boli v rozsahu 870 až 890 °C. Po ohreve nasledovalo<br />

ochladzovanie vo vode. Hĺbka prekalenia<br />

materiálu bola 3 mm.<br />

EXPERIMENTÁLNE SKÚŠKY<br />

Metodika štruktúrnej a EDX analýzy<br />

Štruktúrna analýza jednotlivých návarových<br />

vrstiev bola realizovaná na priečnych metalografi<br />

ckých výbrusoch skúmaných vzoriek.<br />

Vzorky pre metalografi cké pozorovania boli<br />

z renovovaných kolies odobraté rezaním bez<br />

tepelného ovplyvnenia materiálu. Pred pozorovaním<br />

makro a mikroštruktúry boli vzorky leptané<br />

3 % roztokom NITALU. Hodnotenie štruktúr<br />

a fotodokumentácia sa uskutočnili na svetelnom<br />

mikroskope ZEISS NEOPHOT II a elektrónovom<br />

rastrovacom mikroskope Hitachi S - 450.<br />

Chemický rozbor jednotlivých vrstiev návarov<br />

a ich prechodových fáz bol realizovaný na energiovo-disperznom<br />

spektrometre JEOL JSM-35 CF<br />

pomocou analyzátora LINK AN 10000.<br />

Metodika hodnotenia tvrdosti návarov<br />

Skúšky tvrdosti návarov sa realizovali podľa<br />

normy STN EN 1043-1 na skúšobných vzorkách<br />

Chemické<br />

prvky<br />

C Mn Si P max<br />

S max<br />

P + S<br />

% 0,40–0,50 0,40–0,80 0,20–0,50 0,050 0,050 max. 0,090<br />

Tabuľka 1 – Chemické zloženie materiálu STN 42 2660<br />

Mechanické<br />

vlastnosti<br />

R e min<br />

[MPa]<br />

R m min<br />

[MPa]<br />

A 5 min<br />

[%]<br />

Z min<br />

[%]<br />

KCU min<br />

3<br />

[J.cm -2 ]<br />

Tvrdosť<br />

HV<br />

E<br />

[GPa]<br />

300 590–740 12 15 20 173–214 209,4<br />

Tabuľka 2 – Mechanické vlastnosti materiálu STN 42 2660<br />

22 /<br />

SVĚT SVARU