Der Modell-Injektor

Der Modell-Injektor

Der Modell-Injektor

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Beim Zusammenbau eines geteilten Konus muß große Sorgfalt darauf verwendet werden, den korrekten<br />

Abstand der beiden Konusstücke einzuhalten. Wenn der Abstand nach dem Zusammenbau zu klein ist, gibt es<br />

einen Absatz in der gleichmäßigen Verringerung des Durchmessers, der die Leistung beeinträchtigen kann. Eine<br />

mögliche Alternative zu dieser Ausführung ist es, die zwei Konusstücke unten (gegenüber dem Überlaufventil)<br />

miteinander verbunden zu lassen. Diese Ausführung setzt aber Feilarbeit voraus und ist daher für eine<br />

Serienproduktion nicht sehr gut geeignet.<br />

Die Kehlengröße muß selbstverständlich mindestens so groß sein wie die Kehle des Ausgangs-Konus.<br />

Diese wiederum muß so groß sein, daß sie die geplante Fördermenge auch beim kleinsten Betriebsdruck<br />

aufnehmen kann. Es ist üblich, die Kehle ein wenig größer auszuführen, da ein geringer Restdampfgehalt<br />

auftreten kann, der ein großes Volumen einnimmt. Bei 100°C ist das Volumen von Dampf 1600 mal größer als<br />

das von der gleichen Menge Wasser, sodaß nur allergeringste Dampfreste vorhanden sein dürfen. Konstrukteure<br />

haben üblicherweise verschiedene Meinungen darüber, welchen Durchmesser die Kehle haben soll, gewöhnlich<br />

nimmt man ungefähr 82% der Dampf-Konus-Kehlengröße und durchschnittlich 20% bis 25% mehr als die<br />

Kehlengröße des Ausgangs-Konus.<br />

Die Kehlenlänge erzeugt Reibung, wenn sie zu lang ist, aber andererseits ist es sehr schwierig<br />

sicherzustellen, daß die Kehle keine Länge aber doch den korrekten Durchmesser hat. Ein kurzer zylindrischer<br />

Düsenausgang, dessen Länge nicht größer ist als der Kehlen-Durchmesser, hat keinen Einfluß auf die Leistung<br />

und ist einfacher herzustellen, sonst müsste die Kegelreibahle äußerst genau hergestellt werden, um gleichzeitig<br />

den exakten Kehlen-Durchmesser und den exakten Eingangs-Durchmesser zu gewährleisten.<br />

<strong>Der</strong> Abströmspalt zwischen dem Misch-Konus und den Ausgangs-Konus muß mindestens den gleichen<br />

Querschnitt haben wie die Kehle des Misch-Konus, um den gesamten Volumenstrom ableiten zu können, da der<br />

Querschnitt der Kehle π*dtm²/4 ist und der Querschnitt des Abströmspalts π*dtm mal Spaltbreite, sollte die<br />

Spaltbreite mindestens dtm/4 sein.<br />

Zum Beispiel muß für einen Kehlen-Durchmesser von 50 thou der Spalt mindestens 12,5 thou breit sein,<br />

aber dtm/2,5 ist ein besserer Wert. Ein kleiner Spalt ist günstig für warmes Zulaufwasser bei hohem<br />

Betriebsdruck, aber ein größerer Spalt ist günstiger für den Start des <strong>Injektor</strong>s bei kleinem Betriebsdruck. Dieses<br />

ist ein typischer Kompromiß, den man bei der <strong>Injektor</strong>-Konstruktion eingehen muß.<br />

<strong>Der</strong> innere Konuswinkel wird üblicherweise zu 9° gewählt. Die eine Vorbildkonstruktion verwendet 5° und<br />

eine <strong>Modell</strong>konstruktion verwendet 7.5°. Eine für warmes Zulaufwasser angepasste Konstruktion verwendet<br />

aufeinanderfolgende Winkel von 12°, 7,5° und 6°; es wurde ein Eingangswinkel von 17° als besser für besonders<br />

geringen Betriebsdruck herausgefunden. Aber es gibt keine theoretischen Argumente für die Verwendung eines<br />

bestimmten Winkels. Bei der Konstruktion eines <strong>Injektor</strong>s für normale Verwendung ist ein Winkel von 9° so gut<br />

wie jeder andere. Welcher Winkel auch verwendet wird, das Werkzeug dafür muß äußerst genau hergestellt<br />

werden, damit der bearbeitete Konus auch der Konstruktion entspricht.<br />

Die mit der Kegelreibahle hergestellte Kontur ist besonders wichtig am Konuseingang, da dieser<br />

Durchmesser in Verbindung mit Dampf-Konusausgang den Ringspalt bildet, der den Wasserdurchlauf und<br />

folglich den Betriebsbereich des <strong>Injektor</strong>s bestimmt.<br />

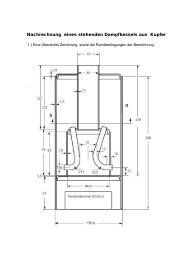

Anmerkungen für Konstrukteure<br />

Es gilt die Regel, daß <strong>Injektor</strong>en in ihrer Größe skaliert werden können. Wenn von einem gut<br />

funktionierendem <strong>Injektor</strong> alle Maße skaliert werden, bleiben alle Eigenschaften erhalten außer der Fördermenge.<br />

Diese verändert sich mit dem Quadrat der Maße.<br />

Eine Verdoppelung der Maße ergibt die vierfache Fördermenge; kleinere Änderungen wie 20%, die<br />

üblicher sind, ändern die Fördermenge um ± 44%. Es ist weder die Kugelgröße im Rückschlagventil kritisch,<br />

solange sie zum Dichtungssitz passt, noch ist es die Gehäusegröße oder der Gewinde-Durchmesser für die<br />

Überwurfmuttern.<br />

RAS, das Verhältnis der Ringspaltfläche zur Fläche des Dampf-Konus, ist das wichtige Kriterium für die<br />

Bestimmung der maximalen Betriebsbedingungen. Die größeren Werte geben den höchsten maximalen<br />

Betriebsdruck und die höchsten Zulaufwasser-Temperaturen mit dem Nachteil eines hohen Minimaldrucks für<br />

Start und Betrieb.<br />

23