Lokale Verformungsmessung an partikelverstärktem Aluminium

Lokale Verformungsmessung an partikelverstärktem Aluminium

Lokale Verformungsmessung an partikelverstärktem Aluminium

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

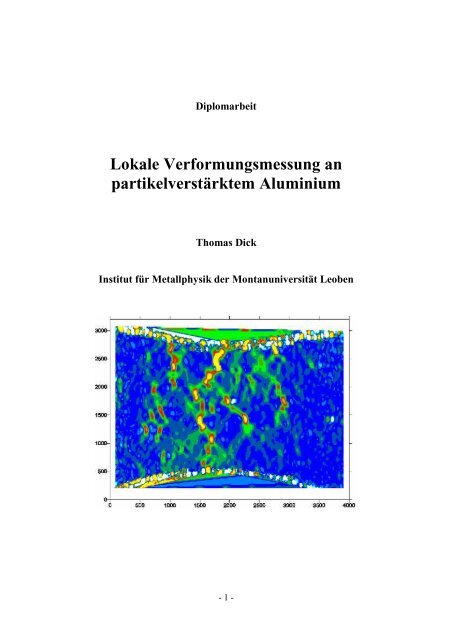

Diplomarbeit<br />

<strong>Lokale</strong> <strong>Verformungsmessung</strong> <strong>an</strong><br />

<strong>partikelverstärktem</strong> <strong>Aluminium</strong><br />

Thomas Dick<br />

Institut für Metallphysik der Mont<strong>an</strong>universität Leoben<br />

- 1 -

Institut für Metallphysik der Mont<strong>an</strong>universität Leoben<br />

Aufgabenstellung<br />

Vorerst sollen Methoden zur Herstellung geeigneter Oberflächendekorationen<br />

für stereophotogrammetrische <strong>Verformungsmessung</strong>en und EBSD- Messungen<br />

<strong>an</strong> partikelverstärkten <strong>Aluminium</strong>legierungen entwickelt werden. D<strong>an</strong>n sollen <strong>an</strong><br />

zwei teilchenverstärkten <strong>Aluminium</strong>legierungen in in-situ Zugversuchen lokale<br />

Dehnungen auf unterschiedlichen Größenskalen ermittelt werden.<br />

Leoben, im Februar 2001 Univ.Doz. Dipl. Ing. Dr. mont. Reinhard Pipp<strong>an</strong><br />

- 2 -

D<strong>an</strong>ksagung<br />

Diese Arbeit wurde im Zeitraum von Februar bis November 2001 am Institut für<br />

Metallphysik der Mont<strong>an</strong>universität Leoben <strong>an</strong>gefertigt.<br />

Besonders möchte ich Univ. Doz. Dr. mont. Reinhard Pipp<strong>an</strong> für die Vergabe<br />

und ausgezeichnete Betreuung und Univ. Doz. Dr. mont. Otmar Kolednik für<br />

die Unterstützung bei der Durchführung meiner Diplomarbeit d<strong>an</strong>ken.<br />

D<strong>an</strong>ken möchte ich auch den Herren Dipl. Ing. Christi<strong>an</strong> Motz und Dipl. Ing.<br />

Thomas Hebesberger für die Hilfe und die Be<strong>an</strong>twortung vieler Fragen bei der<br />

Durchführung der in-situ Zugversuche und EBSD- Messungen.<br />

Zu D<strong>an</strong>k verpflichtet bin ich auch den Damen in der Metallographie, Edeltraud<br />

Haberz und Gabi Moser für die Probenpräparation, sowie dem Werkstättenteam<br />

für die Probenherstellung. Außerdem d<strong>an</strong>ke ich Herwig Felber für seine Hilfe <strong>an</strong><br />

der Ionenätz<strong>an</strong>lage, Gerald Reiter für die Hilfe bei der<br />

Rasterelektronenmikroskopie und die Lösung diverser Computerprobleme sowie<br />

Herrn Schütz für die Hilfe bei der Wärmebeh<strong>an</strong>dlung der Proben.<br />

Auch bei den <strong>an</strong>deren Instituts-Angehörigen möchte ich mich für die freundliche<br />

Aufnahme und für eine Zeit, die mir immer in <strong>an</strong>genehmer Erinnerung bleiben<br />

wird, bed<strong>an</strong>ken.<br />

Leoben, im November 2001 Thomas Dick<br />

- 3 -

Inhaltsverzeichnis<br />

1 Einleitung ...................................................................................................... 6<br />

1.1 ALLGEMEINES ÜBER MMCS........................................................................................6<br />

1.2 HERSTELLUNG VON PARTIKELVERSTÄRKTEN ALUMINIUMLEGIERUNGEN....................6<br />

1.3 MECHANISCHE EIGENSCHAFTEN PARTIKELVERSTÄRKTER MMCS ..............................7<br />

1.4 VERFORMUNGSVERHALTEN VON TEILCHENVERSTÄRKTEN MMCS..............................8<br />

1.5 VERWENDETE MMCS..................................................................................................8<br />

2 Versuchsdurchführung................................................................................ 9<br />

2.1 PROBENPRÄPARATION .................................................................................................9<br />

2.1.1 Material AA6061+10%SiC (Partikelgröße 100µm) ........................................10<br />

2.1.2 Material AA6061+10%SiC (Partikelgröße 10µm) ..........................................11<br />

2.2 BELASTUNGSEINRICHTUNG UND IN-SITU ZUGVERSUCHE...........................................14<br />

3 Versuchsauswertung.................................................................................. 16<br />

4 Ergebnisse ................................................................................................... 19<br />

4.1 MATERIAL AA6061+10%SIC (PARTIKELGRÖßE 100µM)..........................................19<br />

4.2 MATERIAL AA6061+10%SIC (PARTIKELGRÖßE 10µM)............................................26<br />

5 Diskussion ................................................................................................... 29<br />

6 Zusammenfassung...................................................................................... 36<br />

7 Literaturnachweis ...................................................................................... 37<br />

A Probenherstellung, Wärmebeh<strong>an</strong>dlung und Präparation ..................... 39<br />

A.1 PRÄPARIERUNGSZIEL.................................................................................................39<br />

A.2 PROBENPRÄPARIERUNG – VORGEHENSWEISE............................................................39<br />

A.2.1 Probenfertigung................................................................................................40<br />

A.2.2 Wärmebeh<strong>an</strong>dlung............................................................................................40<br />

A.2.3 Schleifen............................................................................................................40<br />

A.2.4 Polieren ............................................................................................................40<br />

A.2.4.1 Polierautomat „Phoenix 4000“ .....................................................................40<br />

A.2.4.2 Polierautomat „Minimet Polisher“ ...............................................................41<br />

A.2.4.3 Elektrolytisches Polieren ..............................................................................42<br />

A.2.5 Kontrastieren....................................................................................................44<br />

A.2.5.1 Chemisches Ätzen ........................................................................................44<br />

A.2.5.2 Goldaufsputtern und thermisch beh<strong>an</strong>deln ...................................................45<br />

A.2.5.3 Thermisches Ätzen .......................................................................................45<br />

A.2.5.4 Ionenätzen.....................................................................................................47<br />

A.2.5.5 Thermisches Ätzen und Ionenätzen..............................................................50<br />

A.2.5.6 Diam<strong>an</strong>tsuspension auftragen und trocknen.................................................50<br />

A.3 PROBENPRÄPARIERUNG – ERGEBNISSE......................................................................52<br />

B Vorversuche zur Automatischen <strong>Verformungsmessung</strong>........................ 54<br />

B.1 BILDAUFNAHME ........................................................................................................54<br />

B.2 MATCHER ..................................................................................................................57<br />

- 4 -

B.3 AUSWERTUNG DER VERSCHIEBUNGSDATEN UND DARSTELLUNG VON<br />

VERFORMUNGSKARTEN.........................................................................................................62<br />

C Vorversuche zur EBSD- Technik ............................................................. 63<br />

C.1 VERWENDETE GERÄTE ..............................................................................................63<br />

C.2 VORVERSUCHE ..........................................................................................................63<br />

C.2.1 Elektrolytisch polierte Probe............................................................................64<br />

C.2.2 Elektrolytisch polierte und ionengeätzte Probe................................................65<br />

C.2.3 „Minimet“- polierte und thermisch geätzte Probe...........................................65<br />

C.2.4 „Minimet“- polierte, thermisch geätzte und ionengeätzte Probe.....................66<br />

C.2.5 „Minimet“- polierte, chemisch geätzte Probe..................................................66<br />

D In-situ Zugversuche zur lokalen <strong>Verformungsmessung</strong> ........................ 69<br />

D.1 A6061 + 10%SIC, PARTIKELGRÖßE 10µM, CHEMISCH GEÄTZT..................................69<br />

D.2 A6061 + 10%SIC, PARTIKELGRÖßE 10µM, IONENGEÄTZT .........................................84<br />

D.3 A6061 + 10%SIC, PARTIKELGRÖßE 10µM, KONTRASTIERT MIT DIAMANTSUSPENSION<br />

103<br />

D.4 A6061 + 10%SIC, PARTIKELGRÖßE 100µM, CHEMISCH GEÄTZT..............................116<br />

D.4.1 Bilder mit Pixel Size 0,671µm ........................................................................116<br />

D.4.2 Bilder mit Pixel Size 0,168µm ........................................................................132<br />

- 5 -

1 Einleitung<br />

1.1 Allgemeines über MMCs<br />

Die Metall-Matrix Verbundwerkstoffe sind seit gut drei Jahrzehnten Gegenst<strong>an</strong>d sowohl der<br />

wissenschaftlichen Forschung als auch <strong>an</strong>wendungsorientierter Untersuchungen. Der Einsatz<br />

dieser Werkstoffgruppe in der Praxis erfolgte aber erst in den letzten Jahren. Heute werden<br />

Komponenten aus Metall-Matrix Verbundwerkstoffen in der Automobil- und<br />

Sportartikelindustrie eingesetzt [1, 2, 3, 4, 5]. Auch für den Einsatz in <strong>an</strong>deren<br />

Anwendungsbereichen, wie z.B. der Luft und Raumfahrt und der Elektronik, wird die<br />

Anwendbarkeit dieser Werkstoffgruppe untersucht. Gleichzeitig werden weltweit die<br />

Forschungsaktivitäten deutlich verstärkt, um ein tieferes Verständnis für die Grundlagen zu<br />

gewinnen, die notwendig sind, um die Metall-Matrix Verbundwerkstoffe auf breiterer Basis<br />

einsetzen zu können.<br />

Ein wesentliches Hindernis für die breitere Anwendung der Metall-Matrix Verbundwerkstoffe<br />

ist ihr Preis, der wesentlich von der Art der eingesetzten Verstärkung abhängt. Durch<br />

diskontinuierliche Verstärkung, etwa mit Whiskers oder Partikeln, k<strong>an</strong>n zwar das Potenzial<br />

der Verbundwerkstoffe nicht im vollen Maße ausgeschöpft werden wie durch Verstärkung mit<br />

Fasern, dafür bietet sich aber der wesentliche Vorteil von um Zehnerpotenzen geringeren<br />

Kosten [7]. Der relativ günstige Preis der diskontinuierlich verstärkten Metall-Matrix<br />

Verbundwerkstoffe resultiert aus den geringeren Kosten der Verstärkung und der<br />

Anwendbarkeit konventioneller Herstellungsmethoden.<br />

Weil sie nur wenige Gitterdefekte aufweisen, können Whiskers extreme mech<strong>an</strong>ische<br />

Eigenschaften aufweisen. Keramische Whiskers, aus Al2O3 und SiC sind seit 1965<br />

kommerziell erhältlich. In den späten 70er Jahren erreichten Herstellungsverfahren für SiC-<br />

Whiskers eine technische Reife, die sie zur Herstellung potenziell billiger <strong>Aluminium</strong>-Matrix<br />

Verbunde interess<strong>an</strong>t machten [8]. Whisker- verstärktes <strong>Aluminium</strong> weist im Allgemeinen<br />

bessere mech<strong>an</strong>ische Eigenschaften auf als <strong>an</strong>dere diskontinuierlich verstärkte<br />

Verbundwerkstoffe. Aber die sehr kleinen Dimensionen der SiC- Whiskers mit einem<br />

Durchmesser von 0,2-1µm und einer Länge von 10-50µm machen sie ebenso<br />

gesundheitsschädlich wie Asbest. Hauptsächlich aus diesem Grund werden SiC-<br />

Whiskerverstärkte <strong>Aluminium</strong>legierungen nur noch wenig untersucht.<br />

SiC- Partikel mit Teilchengrößen von 5 bis 25µm sind im Gegensatz zu SiC-Whiskers<br />

gesundheitlich unbedenklich. <strong>Aluminium</strong>legierungen mit bis zu 30 Volumprozent solcher<br />

Partikel sind heute die verbreitetsten Metallmatrix Verbundwerkstoffe. Viel Forschungsarbeit<br />

wurde in Charakterisierung und Verarbeitung dieses Materials gesteckt. Heute werden SiC-<br />

Partikelverstärkte <strong>Aluminium</strong>legierungen beispielsweise von Alc<strong>an</strong> und von BP hergestellt.<br />

1.2 Herstellung von partikelverstärkten <strong>Aluminium</strong>legierungen<br />

Die Herstellungsverfahren von MMCs können grundlegend in die schmelz- und die<br />

pulvermetallurgischen Verfahren unterteilt werden. Der Großteil der heute eingesetzten<br />

Bauteile wird schmelzmetallurgisch hergestellt. Dies ist darauf zurückzuführen, dass die<br />

Schmelzphase im Vergleich zum Pulver generell billiger und auch leichter zu h<strong>an</strong>dhaben ist.<br />

Zudem ist eine einfache Formgebung bei Anwendung konventioneller Gießtechniken<br />

möglich. Die Nachteile der schmelzmetallurgischen Verfahren liegen vor allem in der<br />

schweren Reproduzierbarkeit auf Grund der schwer zu kontrollierenden Prozessparameter und<br />

in häufig unvermeidbaren und unerwünschten chemischen Reaktionen <strong>an</strong> der Grenzfläche<br />

zwischen Schmelze und Verstärkung. Die Vorteile der pulvermetallurgischen Verfahren<br />

- 6 -

liegen in der relativ freien Wahl des Matrix-Verstärkung Systems, da bei Vermeidung der<br />

Flüssigphase eventuelle Grenzflächenreaktionen unterbunden werden, die zur Bildung spröder<br />

Phasen führen und somit die Materialeigenschaften negativ beeinflussen können. Mit<br />

pulvermetallurgischen Herstellungsverfahren können vorteilhafte Matrix- Mikrostrukturen<br />

mit Korngrößen von wenigen Mikron hergestellt werden. Des weiteren ist ein exakter<br />

Volumengehalt der Verstärkungskomponente einstellbar. Dem stehen die Nachteile von<br />

hohen Herstellungskosten und der problematischen Pulverh<strong>an</strong>dhabung gegenüber.<br />

1.3 Mech<strong>an</strong>ische Eigenschaften partikelverstärkter MMCs<br />

In Tab. 1-1 sind die im Zugversuch ermittelten Eigenschaften einiger A6061-SiC-MMCs<br />

aufgelistet. Aus der Tabelle lässt sich erkennen, dass es durch das Einbringen von<br />

keramischen Partikeln in eine <strong>Aluminium</strong>-Matrix zu einer Erhöhung des E-Moduls kommt.<br />

Der E-Modul dieser MMCs wird also am stärksten durch den Partikelgehalt beeinflusst. Die<br />

Festigkeit steigt mit höherem Partikelgehalt ebenfalls <strong>an</strong>, wenn auch nicht im gleichen<br />

Ausmaß wie der E-Modul. Diese Erhöhung ist umso stärker ausgeprägt, je weicher und<br />

duktiler das Matrixmaterial ist. Der Verfestigungsexponent , der in aushärtbaren<br />

<strong>Aluminium</strong>legierungen meist bei 0,01 liegt ist in den MMCs um einen Faktor zehn erhöht.<br />

0,2% Dehngrenze und Zugfestigkeit sind im Verbundwerkstoff gegenüber dem unverstärkten<br />

Matrixwerkstoff erhöht, die Streckgrenze allerdings wird abgesenkt. Die Bruchdehnung δ<br />

wird mit steigendem Gehalt <strong>an</strong> Verstärkungsmaterial ebenfalls abgesenkt. Die Bruchzähigkeit<br />

KIc (siehe Tab. 1-2) sinkt mit steigendem Partikelgehalt, die relative Abnahme ist aber<br />

geringer als die der Bruchdehnung. Eine Übersicht über den Einfluss mikrostruktureller<br />

Merkmale auf die Eigenschaften von Verbundwerkstoffen gibt Tab. 1-3.<br />

Insgesamt weisen Partikelverstärkte MMCs gegenüber dem unverstärkten Matrixmaterial eine<br />

geringere Dichte, eine höhere spezifische Festigkeit, einen höheren E-Modul, eine bessere<br />

thermische Leitfähigkeit, bessere Ermüdungseigenschaften und eine höhere<br />

Verschleißfestigkeit auf. Diesen Vorteilen stehen die geringere Duktilität und geringere<br />

Bruchzähigkeiten gegenüber.<br />

Material Herstellungsprozess E<br />

(GPa)<br />

- 7 -<br />

Rp0,2<br />

(MPa)<br />

Rm<br />

(MPa)<br />

δ (%)<br />

A6061-T6 Schmelzmetallurgisch 69 276 310 17<br />

+10 vol.% SiC Schmelzmetallurgisch 79 321 351 7,5<br />

+20 vol.% SiC Schmelzmetallurgisch 97 343 377 2,8<br />

+15 vol.% Al2O3 Schmelzmetallurgiesch - 345 368 3,0<br />

+25 vol.% SiC (3µm) Pulvermetallurgisch 98 350 410 4,2<br />

Tab. 1-1: In Zugversuchen ermittelte Eigenschaften von partikelverstärkten <strong>Aluminium</strong>-<br />

Legierungen bei Raumtemperatur [6].<br />

Material Herstellungsprozess KIc (MN/m 3/2 )<br />

A6061T6 Schmelzmetallurgisch 37<br />

+20 vol.% SiC (3µm) Pulvermetallurgisch 15<br />

+15 vol.% Al2O3 Schmelzmetallurgisch 23<br />

Tab. 1-2: Bruchzähigkeit partikelverstärkter <strong>Aluminium</strong>legierungen bei Raumtemperatur [6].

Tab. 1-3: Übersicht über die Struktur und Eigenschaftsbeziehungen von MMCs<br />

(αaxial...axialer thermischer Ausdehnungskoeffizient; Eaxial...axialer E-Modul). Die Pfeile<br />

zeigen <strong>an</strong>, wie sich eine Zunahme der mikrostrukturellen Parameter (linke Spalte) auf die<br />

Eigenschaften auswirkt (nach [1]).<br />

1.4 Verformungsverhalten von teilchenverstärkten MMCs<br />

In den letzten 15 Jahren wurde eine Vielzahl FE- Rechnungen durchgeführt, in denen durch<br />

Modellierung der Mikrostruktur das makroskopische Werkstoffverhalten simuliert wurde. So<br />

wurden viele Veröffentlichungen über die erfolgreiche Anwendung der Finite Elemente<br />

Methode zur Untersuchung von Materialien mit idealisierten regelmäßigen<br />

Partikel<strong>an</strong>ordnungen und Geometrien bei monotoner Zugbelastung bei Raumtemperatur<br />

gemacht [9, 10, 11]. Partikelbruch und das Brechen von Interfaces wurden ebenfalls mit<br />

idealisierten Partikelformen untersucht [12]. In 3D Modellen wurden FE- Rechnungen mit<br />

kubischen Verstärkungspartikeln durchgeführt. In der neueren Literatur wird auch von FE-<br />

Rechnungen mit komplexeren Partikel<strong>an</strong>ordnungen berichtet. In FE- Rechnungen mit „Unit<br />

Cells“, die etwa 10 Partikel enthielten, wurde der Einfluss der Partikel<strong>an</strong>ordnung in MMCs<br />

untersucht [13]. Des weiteren wurde in zweidimensionalen Rechnungen mit der „Unit Cell“<br />

Methode mit realistischen Partikel<strong>an</strong>ordnungen, die von realen MMCs ermittelt worden<br />

waren, gerechnet [14, 16].<br />

Den hier erwähnten FE- Modellen stehen bis jetzt wenige experimentelle Untersuchungen der<br />

lokalen Verformung der Mikrostruktur von partikelverstärkten <strong>Aluminium</strong>legierungen<br />

gegenüber. Die detailliertesten bis heute veröffentlichten Messungen, die <strong>an</strong> A2014+15 vol.%<br />

SiCP durchgeführt wurden, stammen von David L. Davidson [15].<br />

In dieser Arbeit sollen durch stereophotogrammetrische <strong>Verformungsmessung</strong> lokale<br />

Dehnungen <strong>an</strong> MMCs noch höher örtlicher Auflösung im Submikrometerbereich gemessen<br />

werden.<br />

1.5 Verwendete MMCs<br />

Die in dieser Arbeit verwendeten MMCs wurden pulvermetallurgisch hergestellt. Es h<strong>an</strong>delt<br />

sich um zwei Werkstoffe, die sich ausschließlich in der Größe der Verstärkungspartikel<br />

unterscheiden. Bei der Herstellung wurde das Matrixpulver aus der <strong>Aluminium</strong>legierung<br />

A6061 mit einer Pulverteilchengröße von 100µm mit 10 Volumsprozent<br />

Siliziumkarbidpartikel mit Teilchengrößen von 10µm bzw. 100µm gemischt. Die Mischung<br />

- 8 -

wurde kaltisostatisch gepresst und durch Str<strong>an</strong>gpressen bei einer Temperatur von 500°C<br />

restverdichtet.<br />

2 Versuchsdurchführung<br />

In diesem Kapitel soll auf die Vorgehensweise bei der Durchführung der in-situ- Zugversuche<br />

näher eingeg<strong>an</strong>gen werden.<br />

Bei den Versuchen wurden zwei Vari<strong>an</strong>ten eines pulvermetallurgisch hergestellten<br />

Metallmatrix Verbundwerkstoffes verwendet. Diese best<strong>an</strong>den aus Siliziumkarbidpartikel in<br />

einer Matrix aus der aushärtbaren <strong>Aluminium</strong>legierung AA6061. Die zwei Vari<strong>an</strong>ten<br />

unterschieden sich in der Größe der Siliziumpartikel, wobei die durchschnittliche<br />

Partikelgröße im einen Material 10µm, im <strong>an</strong>deren 100µm betrug. Der Volumen<strong>an</strong>teil der<br />

SiC- Partikel betrug in beiden Materialien 10 Prozent.<br />

2.1 Probenpräparation<br />

Aus dem Ausg<strong>an</strong>gsmaterial wurden aus den 25mm Ø St<strong>an</strong>gen quer zur Extrusionsrichtung die<br />

in Abb. 2-1 dargestellten Flachzugproben durch mech<strong>an</strong>ische Bearbeitung hergestellt.<br />

Abb. 2-1: Abmessungen der Flachzugproben.<br />

Alle Proben wurden in den Wärmebeh<strong>an</strong>dlungszust<strong>an</strong>d T6 (Peak Aged Condition) gebracht,<br />

bei der die <strong>Aluminium</strong>legierung AA6061 die maximale Härte erreicht:<br />

Lösungsglühung: 530°C/ 1 Stunde ⇒ in Wasser abgeschreckt<br />

Aushärten: 175°C/ 8 Stunden ⇒ in Luft abgekühlt<br />

Die Probenoberflächen wurden geschliffen, poliert und kontrastiert. Die fertigen Proben<br />

mussten, um sich zur Messung der lokalen Verformungen durch stereophotogrammetrische<br />

<strong>Verformungsmessung</strong> zu eignen, folgende Merkmale aufweisen:<br />

• Die SiC- Partikel <strong>an</strong> der Probenoberfläche sollten durch die Präparation nicht zerstört<br />

werden.<br />

• Der Höhenunterschied zwischen den SiC- Partikel und der <strong>Aluminium</strong>-Matrix sollte<br />

<strong>an</strong> der Oberfläche 2 µm nicht überschreiten.<br />

• Die Oberfläche der Proben soll eine kontrastreiche gleichmäßige Struktur besitzen, um<br />

eine automatische <strong>Verformungsmessung</strong> durchführen zu können.<br />

• Sichtbare Korngrenzen in der <strong>Aluminium</strong>legierung wären wünschenswert.<br />

Für das Material mit Siliziumkarbidpartikel der Größe 100µm wurde eine Probenpräparation<br />

gefunden, die die oben gen<strong>an</strong>nten Anforderungen erfüllte. Für das Material mit 10µm großen<br />

SiC- Partikeln wurden drei Probenpräparationen verwendet, die aber alle nicht die gesamten<br />

- 9 -

Anforderungen erfüllten. Im Folgenden werden nun die einzelnen Schritte bei der Präparation<br />

der beiden Probentypen <strong>an</strong>geführt. Details zu den hierfür notwendigen Vorversuchen findet<br />

m<strong>an</strong> im Anh<strong>an</strong>g A.2.<br />

2.1.1 Material AA6061+10%SiC (Partikelgröße 100µm)<br />

• Verjüngung der Flachzugprobe: Dieses Material wies eine Bruchdehnung von nur einem<br />

Prozent auf. Um bei den Versuchen sicher jenen Zugprobenbereich aufzunehmen, wo die<br />

größten Verformungen auftraten, wurde die Flachzugprobe mit einem Diam<strong>an</strong>tstift in der<br />

Probenmitte verjüngt und dort mit einem Filzstift und Diam<strong>an</strong>tpaste poliert. Im Bereich<br />

der Verjüngung wurden im Versuch die lokalen Dehnungen gemessen.<br />

Abb. 2-2: Verjüngung der Flachzugprobe aus dem Material AA6061+10%SiC (Partikelgröße<br />

100µm)<br />

• Wärmebeh<strong>an</strong>dlung: Wärmebeh<strong>an</strong>dlungszust<strong>an</strong>d T6<br />

• Schleifen: Nachein<strong>an</strong>der Papiere mit den Körnungen 320, 400, 800 und schließlich 1200.<br />

• Polieren: Die Proben wurden auf dem Automaten „Minimet Polisher“ von Buehler mit<br />

dem Poliermittel „Buehler Mastermet 0,6µm“ (kolloidales SiO2) bei den<br />

Geräteeinstellungen „mittlere Last“ und „mittlere Geschwindigkeit“ 15 Minuten l<strong>an</strong>g<br />

poliert.<br />

• Korngrenzenätzung: 100ml H2O, 5g HF, Ätzzeit 4min.<br />

- 10 -

Abb. 2-3: Lichtmikroskopische Aufnahme des chemisch geätzten Materials<br />

AA6061+10%SiC (Partikelgröße 100µm)<br />

2.1.2 Material AA6061+10%SiC (Partikelgröße 10µm)<br />

Vari<strong>an</strong>te1 - Chemisches Ätzen:<br />

• Wärmebeh<strong>an</strong>dlung: Wärmebeh<strong>an</strong>dlungszust<strong>an</strong>d T6<br />

• Schleifen: Nachein<strong>an</strong>der Papiere mit den Körnungen 320, 400, 800 und schließlich 1200.<br />

• Polieren: Die Proben wurden auf dem Automaten „Minimet Polisher“ von Buehler mit<br />

dem Poliermittel „Buehler Mastermet 0,6µm“ (kolloidales SiO2) bei den<br />

Geräteeinstellungen „mittlere Last“ und „mittlere Geschwindigkeit“ 15 Minuten l<strong>an</strong>g<br />

poliert.<br />

• Korngrenzenätzung: 100ml H2O, 5g HF, Ätzzeit 4min.<br />

- 11 -

Abb. 2-4: Lichtmikroskopische Aufnahme des chemisch geätzten Materials<br />

AA6061+10%SiC (Partikelgröße 10µm)<br />

Nachteil der Probenpräparation: Die Interfaces zwischen Matrix und Partikel werden beim<br />

chemischen Ätzen <strong>an</strong>gegriffen. Sie reißen während der Verformungsversuche auf und<br />

verfälschen das Ergebnis.<br />

Vari<strong>an</strong>te2 – Erzeugen einer Struktur durch Auftragen einer Diam<strong>an</strong>tpaste<br />

• Wärmebeh<strong>an</strong>dlung: Wärmebeh<strong>an</strong>dlungszust<strong>an</strong>d T6<br />

• Schleifen: Nachein<strong>an</strong>der Papiere mit den Körnungen 320, 400, 800 und schließlich 1200.<br />

• Polieren: Die Proben wurden auf dem Automaten „Minimet Polisher“ von Buehler mit<br />

dem Poliermittel „Buehler Mastermet 0,6µm“ (kolloidales SiO2) bei den<br />

Geräteeinstellungen „mittlere Last“ und „mittlere Geschwindigkeit“ 15 Minuten l<strong>an</strong>g<br />

poliert.<br />

• Kontrastieren: Die polierte Oberfläche wurde mit der Diam<strong>an</strong>tsuspension „Buehler Metadi<br />

Supreme 0,25µm“ benetzt, in das Vakuum der Ionenätz<strong>an</strong>lage gelegt und für eine halbe<br />

Stunde mit den Einstellungen EHT 5kV, Beam Current 1mA, Vakuum 4,5*10 -3 mbar<br />

gesputtert. Außerhalb des Sputterzentrums erzeugten Rückstände der Polierflüssigkeit die<br />

in Abb. 2-5 sichtbare Struktur.<br />

Nachteil der Probenpräparation: Die erzeugten Strukturen sind schlecht reproduzierbar und<br />

Korngrenzen in der <strong>Aluminium</strong>- Matrix werden nicht sichtbar.<br />

- 12 -

Abb. 2-5: Lichtmikroskopische Aufnahme des Materials AA6061+10%SiC (Partikelgröße<br />

10µm). Struktur erzeugt durch das Auftragen einer Diamatpaste.<br />

Vari<strong>an</strong>te3 – Thermisches Ätzen und Ionenätzen<br />

• Wärmebeh<strong>an</strong>dlung: Lösungsglühen 530°C/ 1 Stunde<br />

• Schleifen: Nachein<strong>an</strong>der Papiere mit den Körnungen 320, 400, 800 und schließlich 1200.<br />

• Polieren: Die Proben wurden auf dem Automaten „Minimet Polisher“ von Buehler mit<br />

dem Poliermittel „Buehler Mastermet 0,6µm“ (kolloidales SiO2) bei den<br />

Geräteeinstellungen „mittlere Last“ und „mittlere Geschwindigkeit“ 15 Minuten l<strong>an</strong>g<br />

poliert.<br />

• Wärmebeh<strong>an</strong>dlung: Das Auslagern für 8 Stunden bei 175°C wird in Vakuum durchgeführt<br />

und wirkt als thermische Ätzung.<br />

• Ionenätzen: Die Probe wird für 16 Minuten bei den Einstellungen EHT 5kV, Beam<br />

Current 1mA, Vakuum 4,5*10 -3 mbar, Winkel zwischen Ionenstrahl und Probenoberfläche<br />

90° mit Argonionen gesputtert.<br />

Nachteil der Probenpräparation: Die Struktur, die durch das Kontrastieren erzeugt wird, ist<br />

nicht ausreichend für detaillierte Auswertungen der lokalen Deformationen.<br />

- 13 -

Abb. 2-6: Lichtmikroskopische Aufnahme unter Interferenzkontrast des thermisch geätzten<br />

und ionengeätzten Materials AA6061+10%SiC (Partikelgröße 10µm)<br />

2.2 Belastungseinrichtung und In-situ Zugversuche<br />

Die Realisierung der plastischen Verformung erfolgte durch in-situ Zugexperimente im<br />

Rasterelektronenmikroskop (REM) mit einer am Institut entwickelten und gebauten<br />

Belastungseinrichtung (Abb. 2-7). Mit dieser Belastungseinrichtung konnten Zugexperimente<br />

bis zu einer Maximallast von 2kN durchgeführt werden. Die Dehngeschwindigkeit beim<br />

Zugversuch betrug 3µms -1 , was einer Dehnrate von 3⋅10 -4 s -1 entspricht. Die makroskopische<br />

Dehnungsmessung erfolgte über die Messung des Abst<strong>an</strong>des zweier relativ weit entfernter<br />

mark<strong>an</strong>ter Punkte auf der Probenoberfläche. Zwar lieferte diese Methode der<br />

Dehnungsmessung bei kleinen Dehnungen im elastischen Bereich ungenaue Ergebnisse, zu<br />

einer Abschätzung während der Versuchsdurchführung reichte diese Information aber aus.<br />

Bei der Versuchsauswertung wurde die globale Dehnung mit einer genaueren Methode, auf<br />

die im nächsten Kapitel näher eingeg<strong>an</strong>gen wird, bestimmt. Die auftretende Kraft während<br />

des Zugversuches wurde mittels der in der Belastungseinrichtung eingebauten Kraftmessdose<br />

gemessen, und konnte am <strong>an</strong>geschlossenen Messverstärker (Scout55) abgelesen werden.<br />

Während der Zugversuche wurde in regelmäßigen Abständen Kraft und Verschiebung<br />

aufgenommen. Bei jedem Messpunkt wurden REM- Bilder der gleichen Probenstelle<br />

aufgenommen. Die REM- Bilder wurden mit der externen Bildkarte von „Softpoint<br />

Electronics“ aufgenommen und hatten eine Auflösung von 4000x3200 Pixel. Die zumeist<br />

verwendeten Grundeinstellungen sind nachfolgend <strong>an</strong>geführt:<br />

• Beschleunigungssp<strong>an</strong>nung (EHT): 5kV<br />

• Filamenteinstellung: 2. Emissionspeak<br />

• Probenstrom: 250pA<br />

• Arbeitsabst<strong>an</strong>d: 28mm<br />

In Anh<strong>an</strong>g B.1 wird auf die Bildaufnahme genauer eingeg<strong>an</strong>gen.<br />

- 14 -

Abb. 2-7: Belastungseinrichtung für die In-situ- Zugversuche im REM<br />

- 15 -

3 Versuchsauswertung<br />

In diesem Abschnitt soll erklärt werden, wie aus den SE- Bildern die lokalen Dehnungen<br />

ermittelt wurden.<br />

Matchen von SE- Bildern zweier Verformungsstufen<br />

SE- Bildpaare wurden in das Programm „Mex“ von Alicona importiert und als Stereopaar<br />

betrachtet. Auf diese Weise konnte m<strong>an</strong> sich bereits einen qualitativen Eindruck von den<br />

lokalen Verformungen machen, weil bei derartiger Darstellung Deformationen als<br />

Höhengradienten gesehen werden konnten.<br />

Als Parameter für den Matching- Algorithmus wurden mithilfe des Programmes „Mex“ der<br />

globale Offset und die halbe Suchfenstergröße, welche nachfolgend erklärt werden, bestimmt.<br />

• Der globale Offset ist die Pixelzahl, um die m<strong>an</strong> die Bilder verschieben muss, um die<br />

Mitte der beiden Bilder zur Deckung zu bringen.<br />

• Die halbe Suchfenstergröße ist die größte Pixelzahl, um die m<strong>an</strong> die Bilder vom<br />

globalen Offset aus verschieben muss, um die beiden Bilder <strong>an</strong> den Rändern zur<br />

Deckung zu bringen.<br />

Anschließend wurden in den Bildpaaren unter Verwendung des Programmes „Esimatch“ nach<br />

homologen Punkten gesucht. Eine typische Befehlszeile zum Start des Programms, das im<br />

Dos- Modus läuft, ist im folgenden <strong>an</strong>geführt:<br />

esimatch -points 0 -limg Bild1.tif -rimg Bild2.tif -hswinx 110 -hswiny 70 -threshold<br />

0.7 -epipolar 0 -grid 16 -outfile Ergebnis.txt -xofs 27 -yofs –40<br />

Die Parameter der Befehlszeile werden im Folgenden beschrieben:<br />

• points: Wird bei der Auswertung von Verformungen immer 0 gesetzt.<br />

• limg, rimg: Dateinamen des linken und rechten Bildes.<br />

• hswinx, hswiny: halbe Suchfenstergröße in x- und y- Richtung<br />

• threshold: Ein Paar homologer Punkte k<strong>an</strong>n von dem Programm nicht mit absoluter<br />

Sicherheit erk<strong>an</strong>nt werden. Die Wahrscheinlichkeit, dass ein gefundenes Paar<br />

homologer Punkte richtig ist, wird mit einer Zahl zwischen null (Punkte falsch) und<br />

eins (Punkte richtig) bewertet. Der Wert „Threshold“ bestimmt den<br />

Wahrscheinlichkeits- Schwellwert, über dem ein homologes Punktepaar als Richtig<br />

<strong>an</strong>genommen wird. Der Wert wurde immer auf 0,7 gesetzt,<br />

• epipolar: Wird bei der Auswertung von Verformungen immer 0 gesetzt.<br />

• grid: Dieser Parameter bestimmt, wie viele homologe Punkte das Programm in den<br />

Bildern sucht. Ein Wert von 4 bedeutet etwa, dass das Programm versucht, für jedes 4.<br />

Pixel einen homologen Punkt zu finden. Der Parameter wurde auf 16, bei<br />

Detailauswertungen auf 4 gesetzt.<br />

• outfile: Name der Ausgabedatei. Enthält die Koordinaten der homologen Punkte. In<br />

Spalte eins und zwei stehen die Koordinaten x1- und y1 des Punktes im linken Bild<br />

(limg), in Spalte 3 und 4 stehen die Koordinaten x2 und y2 des Punktes im rechten Bild<br />

(rimg).<br />

• xofs, yofs: globaler Offset in x- und y- Richtung.<br />

Im Anh<strong>an</strong>g B.2 wird auf die Parameterwahl beim Matchen genauer eingeg<strong>an</strong>gen.<br />

Nachbearbeitung der homologen Punkte<br />

Die vom Matching- Programm generierte Ausgabedatei wurde in das Programm „Mex“<br />

importiert. Hier konnten die homolgen Bildpunkte und die daraus resultierenden<br />

- 16 -

Verschiebungsdaten als 3D- Fläche <strong>an</strong>gezeigt werden. In dieser Ansicht konnten Fehler, die<br />

dem Matching- Algorithmus unterlaufen waren, beseitigt werden, weil sie in der 3D- Ansicht<br />

als Ausreißer klar sichtbar waren.<br />

Koordinatentr<strong>an</strong>sformation<br />

Zur Berechnung der lokalen Verformungen aus den Koordinaten der homologen Punkte<br />

wurde das Programm „Surfer 7“ von Golden Software Inc. verwendet.<br />

Die Koordinatentr<strong>an</strong>sformation war notwendig, weil der Koordinatenursprung in der<br />

Ausgabedatei des Matching- Algorithmus in der linken oberen Bildecke liegt, während das<br />

Programm „Surfer 7“ den Koordinatenursprung in der linken unteren Ecke <strong>an</strong>nimmt.<br />

Deswegen wurden die y- Koordinaten der homologen Punkte nach Glg. 3-1 tr<strong>an</strong>sformiert.<br />

yTr<strong>an</strong>sformiert = 3200 − y Glg. 3-1<br />

Berechnung der Verschiebungen<br />

Aus den Koordinaten der homologen Punkte werden nach Glg. 3-2 die Verschiebungen in x-<br />

und y- Richtung berechnet.<br />

U x = x2<br />

− x1<br />

Glg. 3-2<br />

= y − y<br />

U y<br />

2<br />

1<br />

x1 und y1 sind die Koordinaten eines Punktes im Bild mit geringerer Verformung, x2 und y2<br />

die Koordinaten des gleichen Punktes im Bild mit höherer Verformung.<br />

Tri<strong>an</strong>gulation<br />

Anschließend wurde die Delauny Tri<strong>an</strong>gulation mit linearer Interpolation verwendet, um aus<br />

den Matching- Daten die Verschiebungen <strong>an</strong> gleichmäßig verteilten Gitter(Stütz)punken zu<br />

berechnen. Als Koordinatenursprung der tri<strong>an</strong>gulierten Verschiebungsdaten wurde die linke<br />

untere Ecke des linken SE- Bildes gewählt.<br />

Glättung<br />

Es wurde eine Matrix-Glättung <strong>an</strong>gew<strong>an</strong>dt, um unerwünschtes „Rauschen“ und kleine<br />

Schw<strong>an</strong>kungen in den Verschiebungsdaten zu eliminieren. Dazu wurde eine 5 x 5 Matrix über<br />

die Verschiebungswerte gelegt. Die Methode berechnet den Mittelwert von allen<br />

Verschiebungswerten in der Matrix, ohne Rücksicht auf die Dist<strong>an</strong>z vom Zentrum, wobei der<br />

Zentrumswert doppelt gezählt wird. Der neue Verschiebungswert im Zentrum der Matrix<br />

ergibt sich somit über folgende Formel:<br />

u<br />

u<br />

x 33<br />

i = 1 j = 1<br />

x ( x , y ) =<br />

33 i ⋅ j +<br />

+<br />

5<br />

5<br />

∑ ∑<br />

u<br />

x ij<br />

1<br />

- 17 -<br />

( x , y )<br />

.<br />

Glg. 3-3<br />

Diese Formel wurde auf jede Stützstelle in dem Verschiebungsfeld <strong>an</strong>gew<strong>an</strong>dt.<br />

Berechnung der globalen Dehnung εxx, global aus den Dehnungskarten<br />

Bei kleinen Dehnungen lieferte die makroskopische Dehnungsmessung über die Messung des<br />

Abst<strong>an</strong>des zweier mark<strong>an</strong>ter Punkte auf der Probenoberfläche während eines in-situ<br />

Zugversuches ungenaue Resultate. Deswegen wurden zur genaueren Ermittlung der globalen<br />

Dehnung die tri<strong>an</strong>gulierten, geglätteten Verschiebungsdaten ausgewertet.<br />

Es wurden 3 Verschiebungsprofile Ux mit 0 < x min ≤ x ≤ xmax<br />

< 4000 und y = 500 , y = 1500 ,<br />

y = 2500 <strong>an</strong>gefertigt. In jedem der Profile wurde nach Glg. 3-4 die Dehnung in Zugrichtung

εxx ermittelt. Als arithmetisches Mittel aus den Dehnungswerten errechnete sich nach Glg. 3-5<br />

die globale Dehnung εxx, global.<br />

( x = x ) − U ( x = x )<br />

U x max x min<br />

ε xx =<br />

Glg. 3-4<br />

xmax<br />

− xmin<br />

ε<br />

3<br />

∑<br />

= 1<br />

, = i<br />

xx global<br />

ε<br />

3<br />

xx<br />

i<br />

- 18 -<br />

Glg. 3-5<br />

Aus den bei dem in-situ Zugversuch aufgenommenen Werten der Last und den Werten der<br />

globalen Dehnung nach Glg. 3-5, die aus den Verschiebungsdaten berechnet worden waren<br />

konnten technische σ-ε Kurven berechnet werden.<br />

Berechnung der lokalen Dehnungen<br />

Die Berechnung der Dehnung erfolgte über die folgenden Differenzennäherungsgleichungen:<br />

ux<br />

( x − ∆x,<br />

y)<br />

− ux<br />

( x + ∆x,<br />

y)<br />

ε xx(<br />

x,<br />

y)<br />

≈<br />

Dehnung in<br />

2⋅<br />

∆x<br />

Zugrichtung<br />

u y ( x,<br />

y − ∆y)<br />

− u y ( x,<br />

y + ∆y)<br />

( x,<br />

y)<br />

≈<br />

2 ⋅ ∆y<br />

ε yy<br />

Querdehnung<br />

1 ⎛<br />

⎞<br />

⎜<br />

u − ∆ − + ∆ u x − ∆x<br />

y − u x + ∆x<br />

y<br />

x ( x,<br />

y y)<br />

ux<br />

( x,<br />

y y)<br />

y ( , ) y ( , )<br />

ε x y ≈<br />

+<br />

⎟<br />

xy ( , )<br />

⎜<br />

⎟ Scherung<br />

2 ⎝ 2⋅<br />

∆y<br />

2⋅<br />

∆x<br />

⎠<br />

r<br />

xy<br />

1 ⎛<br />

⎞<br />

⎜<br />

u − ∆ − + ∆ u x − ∆x<br />

y − u x + ∆x<br />

y<br />

x ( x,<br />

y y)<br />

ux<br />

( x,<br />

y y)<br />

y ( , ) y ( , )<br />

( x,<br />

y)<br />

≈<br />

−<br />

⎟<br />

⎜<br />

⎟ Rotation<br />

2 ⎝ 2⋅<br />

∆y<br />

2⋅<br />

∆x<br />

⎠<br />

∆x und ∆y ist der Stützstellenabst<strong>an</strong>d in x- und y-Richtung<br />

Glg.<br />

3-6<br />

In einem Gitterpunkt (x,y) wurden, wie aus Glg. 3-6 ersichtlich, die Verschiebungsdaten links<br />

und rechts bzw. oben und unten verwendet, wodurch sich nochmals eine geringfügige<br />

Glättung ergab.

4 Ergebnisse<br />

In diesem Kapitel sollen die Ergebnisse der in-situ Zugversuche präsentiert werden. Von den<br />

zwei untersuchten Materialien werden die Sp<strong>an</strong>nungs- Dehnungs- Diagramme <strong>an</strong>geführt<br />

sowie das Materialverhalten <strong>an</strong>h<strong>an</strong>d von REM- Bildern und Dehnungskarten erläutert. Hier<br />

werden nur ausgewählte Bilder verwendet um die wesentlichen Vorgänge zu verstehen. Eine<br />

Zusammenstellung aller Bilder findet m<strong>an</strong> in Anh<strong>an</strong>g D.<br />

4.1 Material AA6061+10%SiC (Partikelgröße 100µµµµm)<br />

Es wurden REM- Bilder bei den globalen Dehnungen 0,2%, 0,3%, 0,5%, 0,6% und 1%<br />

aufgenommen. Die bei dem in-situ Zugversuch ermittelte technische Sp<strong>an</strong>nungs-<br />

Dehnungskurve ist in Abb. 4-1 dargestellt. Die Zugprobe wies <strong>an</strong> der Stelle, <strong>an</strong> der im in-situ<br />

Zugversuch die REM- Bilder aufgenommen wurden, eine Verjüngung auf. Hier wurden auch<br />

die Sp<strong>an</strong>nungen und Dehnungen für das σ−ε Diagramm ermittelt. Des Weiteren wurde in<br />

diesem Bereich, der in Abb. 4-2 rot gekennzeichnet ist, bei jedem aufgenommenen<br />

Dehnungswert die Zahl der gebrochenen Partikel bestimmt.<br />

technische Sp<strong>an</strong>nung [MPa]<br />

350<br />

300<br />

250<br />

200<br />

150<br />

100<br />

50<br />

0<br />

0 0,2 0,4 0,6 0,8 1 1,2<br />

technische Dehnung [%]<br />

Sic- Partikel 100 Mikron<br />

Abb. 4-1: Bei dem in-situ Zugversuch ermittelte technische Sp<strong>an</strong>nungs- Dehnungs- Kurve für<br />

den Werkstoff A6061+ 10%SiC- Partikel (Partikelgröße 100µm)<br />

Abb. 4-2: SE- Aufnahme der in-situ Zugprobe. Rot eingezeichnet ist der Bereich, in dem die<br />

Zahl der beim Zugversuch gebrochenen Partikel gestimmt wurde.<br />

- 19 -

Eine Auszählung aller Partikel bei einer globalen Dehnung von 0% ergab, dass bereits <strong>an</strong> der<br />

unverformten Probe 30 Prozent der Partikel gebrochen waren. Während des in-situ<br />

Zugversuchs beg<strong>an</strong>nen bei einer globalen Dehnung von 0,5% weitere Partikel zu brechen. Bei<br />

der letzten Verformungsstufe (εglobal=1%) hatten 72% der Verstärkungspartikel versagt. Diese<br />

Ergebnisse sind in Tab. 4-1 zusammengefasst.<br />

Globale Summe der betrachteten Gebrochene Anteil gebrochener<br />

Dehnung<br />

Partikel<br />

Partikel Partikel<br />

0,0% 136 41 31%<br />

0,0% 25 9 36%<br />

0,2% 25 9 36%<br />

0,3% 25 9 36%<br />

0,5% 25 11 44%<br />

0,6% 25 12 48%<br />

1,0% 25 18 72%<br />

Tab. 4-1: Anteil gebrochener Partikel bei zunehmender globaler Dehnung des Werkstoffes<br />

Werkstoff A6061+ 10%SiC- Partikel (Partikelgröße 100µm)<br />

Zur Messung der lokalen Deformationen wurden REM- Bilder mit Pixel Sizes von 0,671µm<br />

und 0,168µm aufgenommen und ausgewertet. Die REM- Bilder, die aus ihnen ermittelten<br />

homologen Punkte, die Dehnungskarten εxx,. εyy, εxy und die Karte der Rotation aller<br />

Verformungsstufen sind im Anh<strong>an</strong>g D.4 enthalten.<br />

Im Folgenden sollen <strong>an</strong>h<strong>an</strong>d einiger ausgewählter Dehnungskarten die Vorgänge während der<br />

Verformung der Zugprobe <strong>an</strong>schaulich dargestellt werden.<br />

In Abb. 4-3 und Abb. 4-4 sind die gleichen Dehnungskarten mit unterschiedlichem Farbcode<br />

der Dehnungskomponente εxx, die aus REM-Bildern mit einer Pixel Size von 0,168µm<br />

errechnet wurden, dargestellt. In Abb. 4-3 ist der Farbcode so gewählt, dass hohe Dehnungen<br />

bis 10 Prozent, die um Partikel und in Scherbändern auftreten, gut sichtbar sind. In Abb. 4-4<br />

sind Dehnungen bis zu einem Prozent, die in der Matrix auftreten, <strong>an</strong> dem Farbcode ablesbar.<br />

Alle Dehnungen, die ein Prozent übersteigen sind hier rot eingefärbt. Die Umrisse der SiC-<br />

Partikel sind mit schwarzen Linien in die Dehnungskarten eingezeichnet.<br />

Bei einer globalen Dehnung von 0,3% öffnen sich in Partikeln, die bereits vor Beginn des<br />

Zugversuchs gebrochen waren die Rissfl<strong>an</strong>ken. Rechts und links von sich öffnenden Rissen in<br />

Partikeln ist die Matrix unverformt, sonst weist die Matrix eine Dehnung von 0,3% auf. Dort<br />

wo die Risse in die Matrix münden treten bereits Dehnungen von etwa 1% auf. An einigen<br />

Stellen, beispielsweise <strong>an</strong> dem Partikel in der linken unteren Ecke der Dehnungskarte, lösen<br />

sich Partikel- Matrix- Interfaces. Die horizontale Welligkeit der Dehnung und die negativen<br />

Dehnungen am linken R<strong>an</strong>d sind Artefakte, die auf die Bildaufnahme im REM<br />

zurückzuführen sind.<br />

In der Dehnungskarte der Verformungsstufe εGlobal 0,3% bis 0,5% ist zu erkennen, dass die<br />

sich öffnenden Risse in den Partikeln durch Passagen hoher Dehnung in der Matrix verbunden<br />

werden. Allgemein bilden sich Scherbänder aus, außerhalb dieser treten keine zusätzlichen<br />

Deformationen in der Matrix auf. Von dem Partikel in der Kartenmittel bricht <strong>an</strong> der rechten<br />

Spitze ein Stück aus, was in Abb. 4-4 durch eine rot eingefärbte Stelle erkennbar ist. Weitere<br />

Partikel- Matrix Interfaces reißen auf. Während der nächsten Stufe (εGlobal 0,5% bis 0,6%) ist<br />

nur ein Scherb<strong>an</strong>d und die <strong>an</strong>liegenden Partikel aktiv. Rechts von dem SiC- Partikel in der<br />

Kartenmitte dehnt sich die Matrix um 2 Prozent und das benachbarte Interface löst sich. In der<br />

letzten Verformungsstufe (εGlobal 0,6% bis 1,0%) prägen sich die Bänder hoher Verformung<br />

stark aus. Partikel, die in diesen Bändern liegen, etwa das Partikel rechts oben oder die beiden<br />

Partikel links unten in der Dehnungskarte, brechen. Rechts oder Links von durchgebrochenen<br />

- 20 -

Partikeln treten negative Dehnungen (εxx), also eine elastische Entlastung auf (Kartenmitte,<br />

links unten). Wo Partikelrisse in die Matrix münden treten Deformationen bis 5% auf. In den<br />

Scherbändern lagen Deformationen von 2% bis 3% vor.<br />

- 21 -

Abb. 4-3: Dehnungskarten εxx des Werkstoffes A6061+10%SiC, Partikelgröße 100µm, Pixel<br />

Size 0,168µm. Die Belastungsrichtung stimmt mit der l<strong>an</strong>gen Bildk<strong>an</strong>te überein (x-Achse).<br />

Die verwendete Einheit der Ortskoordinaten ist Pixel.<br />

- 22 -

Abb. 4-4: Dehnungskarten εxx des Werkstoffes A6061+10%SiC, Partikelgröße 100µm, Pixel<br />

Size 0,168µm. Deformationen in der Matrix abseits von Scherbändern. Die<br />

Belastungsrichtung stimmt mit der l<strong>an</strong>gen Bildk<strong>an</strong>te überein (x-Achse). Die verwendete<br />

Einheit der Ortskoordinaten ist Pixel.<br />

- 23 -

In Abb. 4-5 sind aus der εxx- Dehnungskarte (εGlobal 0%-1,0%) drei Bereiche vergrößert<br />

dargestellt. In diesen wurden die lokalen Deformationen mit einer höheren örtlichen<br />

Auflösung berechnet, was auf kosten der Genauigkeit ging. Das macht sich in den Karten in<br />

größeren Unregelmäßigkeiten bemerkbar. Aufgrund der höheren örtlichen Auflösung aber<br />

wird sichtbar, dass ein Großteil der Verformung durch das Aufreißen von Interfaces zust<strong>an</strong>de<br />

kam.<br />

Abb. 4-5: Dehnungskarten εxx des Werkstoffes A6061+10%SiC, Partikelgröße 100µm, Pixel<br />

Size 0,168µm. <strong>Lokale</strong> Deformationen um SiC- Partikel. Die Belastungsrichtung stimmt mit<br />

der l<strong>an</strong>gen Bildk<strong>an</strong>te überein (x-Achse). Die verwendete Einheit der Ortskoordinaten ist Pixel.<br />

Abb. 4-6 zeigt die Dehnungskarten εxx und εyy über die g<strong>an</strong>ze Breite der Zugprobe. Es ist zu<br />

erkennen, dass die Verformung bei geringen globalen Dehnungen am oberen R<strong>an</strong>d in der<br />

Mitte der Verjüngung seinen Ausg<strong>an</strong>g nahm und mit steigender Probenverlängerung nach<br />

unten fortschritt. In den εyy- Karten ist die Ausbildung von Scherbändern bei fortschreitender<br />

Verformung gut erkennbar. In einem vergrößerten Detail der εxx- Karte (εglobal 0% - 1,0%)<br />

k<strong>an</strong>n die Stelle, <strong>an</strong> der die Dehnungslokalisation beg<strong>an</strong>n einem Partikel zugeordnet werden,<br />

welcher bereits vor dem Zugversuch einen Riss aufgewiesen hatte. Im Einflussbereich des<br />

gebrochenen Partikels wurden in der Matrix mit εxx=9% die größten lokalen Deformationen<br />

erreicht.<br />

- 24 -

Abb. 4-6: Dehnungskarten des Werkstoffes A6061+10%SiC, Partikelgröße 100µm, Pixel<br />

Size 0,671µm. Die Belastungsrichtung stimmt mit der l<strong>an</strong>gen Bildk<strong>an</strong>te überein (x-Achse).<br />

Die verwendete Einheit der Ortskoordinaten ist Pixel.<br />

- 25 -

4.2 Material AA6061+10%SiC (Partikelgröße 10µµµµm)<br />

Es wurden in-situ Zugversuche mit drei unterschiedlich präparierten Proben durchgeführt.<br />

Eine Probe wurde chemisch geätzt, eine thermisch geätzt und ionengeätzt, die dritte Probe<br />

wurde durch das Auftragen einer Diam<strong>an</strong>tsuspension kontrastiert. In Abb. 4-7 ist die<br />

technische σ-ε Kurve abgebildet, die aus den in-situ Zugversuchen berechnet wurde.<br />

technische Sp<strong>an</strong>nung [MPa]<br />

450<br />

400<br />

350<br />

300<br />

250<br />

200<br />

150<br />

100<br />

50<br />

0<br />

0 2 4 6 8<br />

technische Dehnung [%]<br />

- 26 -<br />

chemisch geätzt<br />

therm. geätzt, gesputtert<br />

Diam<strong>an</strong>tsuspension<br />

Abb. 4-7: : In den in-situ Zugversuch ermittelte technische Sp<strong>an</strong>nungs- Dehnungs- Kurve für<br />

den Werkstoff A6061+ 10%SiC- Partikel (Partikelgröße 10µm)<br />

Zur Messung der lokalen Deformationen wurden REM- Bilder mit einer Pixel Size von<br />

0,034µm aufgenommen und ausgewertet. Die REM- Bilder, die aus ihnen ermittelten<br />

homologen Punkte, die Dehnungskarten εxx,. εyy, εxy und die Karte der Rotation aller<br />

Verformungsstufen sind im Anh<strong>an</strong>g D dargestellt.<br />

Von der chemisch geätzten Zugprobe wurden REM-Bilder mit einer Pixel Size von 0,034µm<br />

bei den Verformungsstufen εglobal 0%, 1,9%, 2,5%, 3,3%, 4,1% und 5,1% aufgenommen.<br />

Während des gesamten Zugversuchs trat <strong>an</strong> der Probenoberfläche kein Partikelbruch auf. In<br />

Abb. 4-8 ist die Dehnungskarte εxx bei der Verformungsstufe εglobal=3,3% dargestellt. Die rot<br />

gefärbten Bereiche hoher lokaler Deformationen befinden sich zum Großteil unmittelbar vor<br />

oder hinter Partikeln. Grund dafür ist das Aufreißen von Partikel- Matrix- Interfaces, das<br />

durch bevorzugte Auflösung der Interfaces beim chemischen Ätzen verursacht wurde.<br />

Von einer thermisch geätzten und <strong>an</strong>schließend ionengeätzten Probe wurden im in-situ<br />

Zugversuch REM- Bilder mit einer Pixel Size von 0,034µm bei globalen Verformungen von<br />

0,4%. 0,7%, 3,6%, 4,7%, 5,5% und 6,3% <strong>an</strong>gefertigt. Anh<strong>an</strong>d der REM- Bilder wurde bei<br />

jeder Verformungsstufe die Zahl der gebrochenen Partikel bestimmt. Bei εglobal=0% waren 9<br />

von 82 Partikel gebrochen. Zwischen εglobal=0,7% und εglobal=3,6% brachen 5 weitere Partikel,<br />

in den weiteren Verformungsschritten trat kein Partikelbruch mehr auf. Die Ergebnisse sind in<br />

Tab. 4-2 zusammengefasst. Die Probenoberfläche wies eine zu schwach ausgeprägte Struktur<br />

auf, so dass keine aussagekräftige Karten der lokalen Deformationen <strong>an</strong>gefertigt werden<br />

konnten.

Abb. 4-8: Dehnungskarte εxx des Werkstoffes A6061+10%SiC, Partikelgröße 10µm,<br />

chemisch geätzt, Pixel Size 0,034µm. Die Belastungsrichtung stimmt mit der l<strong>an</strong>gen<br />

Bildk<strong>an</strong>te überein (x-Achse). Die verwendete Einheit der Ortskoordinaten ist Pixel.<br />

Globale Summe der Gebrochene Anteil gebrochener<br />

Dehnung Partikel Partikel Partikel<br />

0% 82 9 11%<br />

0,7% 82 9 11%<br />

3,6% 82 14 17%<br />

6,3% 82 14 17%<br />

Tab. 4-2: Anteil gebrochener Partikel bei zunehmender globaler Dehnung des Werkstoffs<br />

A6061+ 10%SiC- Partikel (Partikelgröße 10µm), thermisch geätzt und ionengeätzt.<br />

Von einer Probe, die durch Auftragen einer Diam<strong>an</strong>tsuspension kontrastiert worden war,<br />

wurden im in-situ Zugversuch SE- Bilder bei globalen Verformungen von 0,3%, 1,0%, 2,1%,<br />

und 2,4% <strong>an</strong>gefertigt. Während der Aufnahme des REM- Bildes bei εglobal=2,4% brach die<br />

Probe. Deswegen sind SE- Bild und Dehnungskarten dieser Verformungsstufe unvollständig.<br />

In Abb. 4-9 sind die Dehnungskarten der Dehnungskomponente εxx, die aus den SE-Bildern<br />

errechnet wurden, dargestellt. Die Dehnungskarten der Verformungsstufen εglobal=0%- 1%,<br />

εglobal=0%- 2,1% und εglobal 2,1%– 2,4% zeigen alle die Bildung ausgeprägter Scherbänder.<br />

Sie sind so <strong>an</strong>geordnet, dass um Partikelgruppen Inseln geringer Deformationen entstehen.<br />

Maxima der Deformationen entstehen dort, wo sich zwei Scherbänder schneiden und dort, wo<br />

Scherbänder von Partikeln behindert werden. Bei einer globalen Dehnung εglobal=2,4% treten<br />

in den Scherbändern Deformationen εxx von 5% auf. Wo Scherbänder von Partikeln behindert<br />

werden treten Deformationen εxx bis zu 11% auf. Bis zur höchsten in dem Versuch<br />

aufgenommenen Verformungsstufe von 2,4% tritt kein Bruch von SiC- Partikeln ein. Von<br />

einem Teilchen, das sich in den Dehnungskarten bei den Koordination x=3500, y=1000<br />

- 27 -

efindet, das bereits vor dem Zugversuch gebrochen war, wurden die Bruchhälften im Zuge<br />

der Materialverformung gegenein<strong>an</strong>der verschoben. Bei den Koordinaten x=3000, y=2700<br />

befindet sich ein Partikel knapp unter der Probenoberfläche, lediglich eine Teilchenspitze, um<br />

die im Zugversuch sehr hohe Dehnungen auftraten, ist sichtbar.<br />

Abb. 4-9: Dehnungskarten εxx des Werkstoffes A6061+10%SiC, Partikelgröße 10µm, Pixel<br />

Size 0,034µm. Die Belastungsrichtung stimmt mit der l<strong>an</strong>gen Bildk<strong>an</strong>te überein (x-Achse).<br />

Die verwendete Einheit der Ortskoordinaten ist Pixel.<br />

- 28 -

5 Diskussion<br />

Hier sollen die Ergebnisse der in-situ Zugversuche zweier <strong>Aluminium</strong> 6061 MMCs<br />

mitein<strong>an</strong>der und mit Finite Elemente Rechnungen verglichen werden.<br />

Im Rahmen einer Dissertation [16] wurde das Verformungsverhalten von A2124-T4+17%SiC<br />

(SiC- Partikelgröße 1µm) im Zugversuch mit finite Elemente Rechnungen simuliert. In den<br />

Rechnungen wurden die Partikel als linear elastisch, die Matrix als elastisch- plastisch mit den<br />

Verfestigungseigenschaften der unverstärkten A2124-T4 Legierung <strong>an</strong>genommen. Das<br />

Interface zwischen Matrix und Partikel wurde als perfekt verbunden <strong>an</strong>genommen,<br />

Partikelbruch wurde ausgeschlossen. Für zweidimensionale FE- Rechnungen wurde ein Stück<br />

MMC modelliert, in dem SiC- Partikel ähnlich wie in dem zu simulierenden Material<br />

<strong>an</strong>geordnet waren. Den SiC- Partikeln wurde eine unregelmäßige Form gegeben, die der im<br />

realen MMC entsprach. Ein solches 2D- Modell ist im linken Bild von Abb. 5-1 dargestellt.<br />

Mit dem Modell wurden die lokalen Dehnungen für eine globale Zugdehnung von 7,121% in<br />

vertikaler Richtung berechnet, was der Bruchdehnung des zu simulierenden Materiales<br />

entsprach. In Konturplots (siehe Abb. 5-1, rechtes Bild) wird die lokale äquivalente plastische<br />

Dehnung ε pl nach Glg. 5-1 dargestellt,<br />

2<br />

ε pl = ⋅ε<br />

ij ⋅ε<br />

ij<br />

3<br />

wobei εij eine Komponente des Dehnungstensors ist.<br />

- 29 -<br />

Glg. 5-1<br />

Abb. 5-1: Links: 2D- Modell eines A2124-T4 MMC mit 17% SiC- Partikeln. Rechts:<br />

Konturplot der äquivalenten plastischen Dehnung bei einer globalen Zugdehnung von 7,121%<br />

in vertikale Richtung.<br />

Bei der lokalen Dehnungsmessung im in-situ Zugversuch können nur die Komponenten εx, εy,<br />

εxy des Dehnungstensors bestimmt werden, die in der Oberfläche der Zugprobe liegen. In den<br />

Dehnungskarten ist εx die Dehnung in horizontaler Richtung. Sie stimmt mit der Zugrichtung<br />

überein. Die Dehnungen, die im in-situ Zugversuch gemessen werden setzen sich aus einem<br />

bleibenden plastischen und einem reversiblen elastischen Anteil zusammen, weil die<br />

Messungen unter Einwirkung der Prüflast durchgeführt werden. Aus den zwei gen<strong>an</strong>nten<br />

Gründen können die im in-situ Zugversuch ermittelten lokalen Dehnungen nicht – wie in den

FE- Berechnungen- durch eine äquivalente plastische Dehnung dargestellt werden. In den<br />

Dehnungskarten ist deswegen immer eine der Dehnungskomponenten dargestellt.<br />

Im in-situ Zugversuch werden die Dehnungen <strong>an</strong> einer speziell präparierten Oberfläche<br />

gemessen. Durch die Oberflächenpräparation können die Materialeigenschaften verändert<br />

werden. So können beim Schneiden, Schleifen und Polieren der Oberfläche Matrix- Partikel<br />

Interfaces geschwächt werden oder Partikel brechen. Bei der Kontrastierung durch<br />

chemisches Ätzen werden Interfaces stärker abgetragen als die übrige Matrix und die Matrix-<br />

Partikel- Bindung wird geschwächt. Der Umst<strong>an</strong>d, dass die Oberflächenpräparation das<br />

Ergebnis der lokalen Dehnungsmessung beeinflusst und sich der Dehnungszust<strong>an</strong>d auch <strong>an</strong><br />

einer ideal präparierten Oberfläche von dem Dehnungszust<strong>an</strong>d im Material unterscheidet,<br />

sollte beim Vergleich von FE- Rechnung und in-situ Zugversuch im Auge behalten werden.<br />

Im Unterschied zu den FE- Rechnungen wurde bei den Versuchen ein MMC aus A6061-T6<br />

mit einem geringeren Anteil <strong>an</strong> Partikeln von 10% verwendet. Die Partikelgrößen von 10µm<br />

beziehungsweise 100µm liegen um ein Vielfaches über der des simulierten Materials, was<br />

aber eigentlich keine Rolle spielen sollte da die FE- Rechnung keine absolute Größenskala<br />

enthält.<br />

Die Zugproben wurden in den Wärmebeh<strong>an</strong>dlungszust<strong>an</strong>d T6 gebracht, wobei durch den<br />

unterschiedlichen Wärmeausdehnungskoeffizienten von <strong>Aluminium</strong>matrix und SiC- Partikel<br />

Eigensp<strong>an</strong>nungen in das Material eingebracht wurden. Solche Misfit- Sp<strong>an</strong>nungen wurden in<br />

der hier diskutierten FE- Rechnung nicht berücksichtigt.<br />

Abb. 5-2: Oben: Dehnungskarten εx bei einer globalen Zugdehnung von εglobal= 2,1%. Pixel<br />

Size 0,034µm, Material: A6061+10%SiC (Partikelgröße 10µm). Rechts ist der in der linken<br />

Dehnungskarte markierte Bereich vergrößert mit höherer örtlicher Auflösung dargestellt.<br />

Unten: Zu den oben abgebildeten Dehnungskarten gehörige REM- Bilder bei εglobal= 2,1%.<br />

Im in-situ Zugversuch mit einer Probe aus A6061+10% SiC (Partikelgröße 10µm), deren<br />

Oberfläche durch das Aufbringen einer Diam<strong>an</strong>tsuspension kontrastiert worden war, trat bei<br />

- 30 -

einer globalen Dehnung von 2,1% weder Partikelbruch noch das Aufreißen von Interfaces<br />

auf, was mit den Annahmen der FE- Rechnung übereinstimmt. Nun wollen wir die<br />

Dehnungskarte εx dieser Probe bei εglobal=2,1% (siehe Abb. 5-2, Bild links) mit dem<br />

Konturplot der FE- Rechnung bei einer globalen Zugdehnung von 7,121% (siehe Abb. 5-1)<br />

vergleichen werden.<br />

Die Ergebnisse von Versuch wie Rechnung zeigen die Bildung von Scherbändern. Im<br />

Unterschied zum simulierten Zugversuch, wo sich um jedes Partikel Scherbänder ausbilden<br />

werden in der gemessenen Dehnungskarte g<strong>an</strong>ze Gruppen von Teilchen durch Scherbänder<br />

umschlossen. In den Scherbänden treten in der Rechnung Dehnungen von etwa 17% auf, was<br />

dem 2,4- fachen der globalen Dehnung von 7,121% entspricht. Das stimmt gut mit den 4,5%<br />

Dehnung in den Scherbändern der in-situ Zugprobe überein, die die globale Dehnung um das<br />

2,1- fache übersteigen. Maxima treten in beiden Resultaten <strong>an</strong> Stellen auf, wo Scherbänder<br />

mit Partikelk<strong>an</strong>ten zusammentreffen. Im Unterschied zur Simulation aber, in der <strong>an</strong> Stellen,<br />

wo zwei Partikel sehr nahe <strong>an</strong>ein<strong>an</strong>der liegen sehr hohe Deformationen von bis zu 229%<br />

auftreten, ist <strong>an</strong> solchen Stellen in der gemessenen Dehnungskarte meist überhaupt keine<br />

lokale Verformung beobachtbar. Dies hat wohl damit zu tun, dass diese FE- Rechnung eine<br />

2D- Analyse ist. In unseren Experimenten wird durch die räumliche Beschränkung solcher<br />

Partikel<strong>an</strong>ordnungen vermutlich diese Lokalisierung unterdrückt. Nur wenn zwischen zwei<br />

eng beiein<strong>an</strong>derliegenden Partikeln, wie etwa in Abb. 5-2 (Bild rechts) ein Scherb<strong>an</strong>d läuft<br />

kommt es in diesem Versuch zu Dehnungslokalisationen. Die Dehnungen erreichen hier mit<br />

15% das 7-fache von εglobal. Es ist <strong>an</strong>zumerken, dass in der Dehnungskarte (Abb. 5-2, Bild<br />

rechts) die hohen Dehnungen in den eingezeichneten Partikeln das Resultat von Matchfehlern<br />

sind, die durch das Überstrahlen der SiC- Partikel bei der Bildaufnahme in REM zust<strong>an</strong>de<br />

kommen. Im in-situ Zugversuch werden in diesem Material die Fragmente jener Partikel, die<br />

bei Materialherstellung oder Oberflächenpräparation gebrochen wurden d<strong>an</strong>n gegenein<strong>an</strong>der<br />

verschoben, wenn sie <strong>an</strong> einem Scherb<strong>an</strong>d liegen. Dort bilden sich Dehnungslokalisationen in<br />

der umliegenden Matrix.<br />

Nun würde sich ein Vergleich einer Dehnungskarte der gleichen Zugprobe und globalen<br />

Dehnungen nahe der Bruchdehnung mit der FE- Rechnung <strong>an</strong>bieten. Weil diese Probe nicht<br />

<strong>an</strong> der im REM untersuchten Stelle brach, wurde dazu der Versuch mit einer <strong>an</strong>deren Probe<br />

her<strong>an</strong>gezogen. Es wurden zwei weitere Versuche mit dem gleichen Material, aber <strong>an</strong>deren<br />

Probenpräparierungen ausgewertet (siehe Anh<strong>an</strong>g D). Der Versuch mit einer chemisch<br />

geätzten Probe ist zu einem Vergleich nicht geeignet, weil aufgrund der Präparationsmethode<br />

bei der Verformung bevorzugt Interfaces brachen. Eine weitere Probe wurde thermisch geätzt<br />

und ionengeätzt. Zwar wurden bei dieser Präparation die Interfaces geschont, aber es konnte<br />

nur eine schwache Oberflächenstruktur erzeugt werden, wodurch bei der rechnergestützten<br />

Bildauswertung nur verhältnismäßig wenige, ungleichmäßig verteilte homologe Punkte<br />

ermittelt werden konnten. So entst<strong>an</strong>den Dehnungskarten mit geringer Zuverlässigkeit und<br />

geringer örtlicher Auflösung. Information über die Dichte und Verteilung der homologen<br />

Punkte geben die Abbildungen in Anh<strong>an</strong>g D.2.<br />

Von dieser Probe wurden im in-situ Zugversuch Verformungsstufen bis zu εglobal= 6,3%<br />

gemessen. Eine εx- Dehnungskarte bei εglobal=6,3% ist in Abb. 5-3 dargestellt. Im Vergleich<br />

mit dem gerechneten Konturplot in Abb. 5-1 fällt wieder auf, dass oft mehrere Partikel von<br />

Scherbändern umschlossen werden. In den Partikeln und oft auch in größeren Bereichen um<br />

sie, sowie zwischen Partikeln bestehen Bereiche sehr geringer Dehnung. In den Scherbändern<br />

herrschen mit εx=15% um das 2,5- fache erhöhte Dehnungen gegenüber εglobal, was mit den<br />

Rechnungen gut übereinstimmt. Die größten lokal auftretenden Dehnungen betragen εx= 26%.<br />

Auch in dieser Verformungsstufe kurz vor Eintritt des Bruches treten keine Dehnungen in der<br />

Höhe der berechneten Werte von 229% auf. Aber es findet sowohl Partikelbruch als auch das<br />

Aufreißen von Interfaces statt. Das Lösen von Interfaces geht insbesondere dort vonstatten,<br />

- 31 -

wo zwei Partikel nebenein<strong>an</strong>der liegen und die Fortsetzung eines Scherb<strong>an</strong>des behindern. Ein<br />

Beispiel dafür ist jener in Abb. 5-3, linkes Bild, gekennzeichnete Bereich der d<strong>an</strong>eben<br />

vergrößert mit höherer Auflösung dargestellt ist.<br />

Abb. 5-3: Oben: Dehnungskarten εx bei einer globalen Zugdehnung von εglobal= 6,3%. Pixel<br />

Size 0,034µm, Material: A6061+10%SiC (Partikelgröße 10µm).. Rechts ist der in der linken<br />

Dehnungskarte markierte Bereich vergrößert mit höherer örtlicher Auflösung dargestellt.<br />

Unten: Zu den oben abgebildeten Dehnungskarten gehörige REM- Bilder bei εglobal= 6,3%.<br />

Insgesamt lässt sich der in-situ Zugversuch <strong>an</strong> dem Material A6061+10%SiC (Partikelgröße<br />

10µm) in 3 Abschnitte aufteilen. Zuerst bilden sich Scherbänder ähnlich wie in der FE-<br />

Rechnung aus. Fragmente von bereits bei Materialherstellung und Oberflächenpräparation<br />

gebrochenen Partikeln verursachen Dehnungslokalisationen in der Matrix, falls sie mit<br />

Scherbändern zusammenfallen (siehe Abb. 5-4). Zwischen den Verformungsstufen εglobal=<br />

2,5% und εglobal=3,6% brechen Partikel und Interfaces lösen sich. Von εglobal=3,6% bis<br />

εglobal=6,3% finden die Ausbildung von Scherbändern und das öffnen von Interfaces und<br />

Partikelbrüchen und damit verbundene Dehnungslokalisation in der <strong>an</strong>grenzenden Matrix<br />

parallel statt.<br />

Im zweiten in dieser Arbeit untersuchten Material mit gleicher Zusammensetzung aber einer<br />

Partikelgröße von 100µm bestimmen von Beginn des Zugversuchs <strong>an</strong> Partikel, die bei der<br />

Materialherstellung und Präparation gebrochen sind, die Materialverformung. So sind etwa<br />

30% der Teilchen <strong>an</strong> der präparierten Oberfläche des Materials mit 100µm Partikel bereits vor<br />

dem Zugversuch gebrochen, in dem MMC mit 10µm- Partikeln beträgt dieser Anteil nur 11%.<br />

Im Zugversuch entstehen Scherbänder nicht nur unter 45° zur Zugrichtung, sondern auch und<br />

vor allem als Verbindungen der Rissufer zweier gebrochener Partikel. Abb. 5-5 zeigt die<br />

Dehnungskarte der letzten Verformungsstufe bei εglobal= 1%.<br />

- 32 -

εglobal= 0,7%<br />

εglobal= 3,6%<br />

εglobal= 6,3%<br />

Abb. 5-4: REM- Bilder einer Probenstelle einer thermisch geätzten, ionengeätzten Probe aus<br />

A6061+10%SiC (Partikelgröße 10µm) bei verschiedenen Verformungsstufen.<br />

- 33 -

Abb. 5-5: Dehnungskarten εx bei einer globalen Zugdehnung von εglobal= 1 %, Material:<br />

A6061+10%SiC (Partikelgröße 100µm). Pixel Size 0,167µm. Rechts ist der in der linken<br />

Dehnungskarte markierte Bereich vergrößert mit höherer örtlicher Auflösung dargestellt.<br />

Unten: Zu den oben abgebildeten Dehnungskarten gehörige REM- Bilder bei εglobal= 1%.<br />

Auf der linken Seite liegen einige Partikel dicht beiein<strong>an</strong>der in einer vertikalen Linie. In der<br />

Matrix zwischen ihnen bilden sich besonders starke Dehnungslokalisationen, es kommt zu<br />

Partikelbruch und dem Aufreißen von Interfaces, während <strong>an</strong>dere Bereiche keine plastische<br />

Verformung erfahren. In den Scherbändern tritt mit εx=3% etwa das 3-fache von εglobal auf.<br />

Gebrochene Partikel verursachen lokale Dehnungen von bis zu εx=7. In der letzten<br />

Verformungsstufe vor dem Bruch der Probe sind etwa 70% der Partikel gebrochen, während<br />

dieser Anteil in dem Material mit 10µm- Partikel bei der höchsten globalen Verformung<br />

(εglobal=6,3%) kurz vor Eintritt des Bruches nur etwa 20% beträgt.<br />

Der in der linken Dehnungskarte in Abb. 5-5 eingezeichnete Bereich, der in höherer<br />

Auflösung rechts vergrößert dargestellt ist zeigt, dass ein großer Teil der Dehnungen in den<br />

Interfaces nahen Bereich lokalisiert ist. Die Ursache dafür könnte, wie bei dem Material mit<br />

SiC- Partikeln der Größe 10µm, die Oberflächenkontrastierung durch chemisches Ätzen sein.<br />

Die Dehnungen in den Interfaces könnten auf folgende Weisen entst<strong>an</strong>den sein:<br />

• Beim Ätzen entstehen <strong>an</strong> den Interfaces Furchen, weil dort ein stärkerer Ätz<strong>an</strong>griff als<br />

im restlichen <strong>Aluminium</strong> auftritt. Bei der Verformung im Zugversuch könnten sich,<br />

wie in Abb. 5-6 dargestellt, diese Furchen verbreitert haben, ohne dass Interfaces<br />

brachen.<br />

- 34 -

• Durch das Ätzen könnten die Interfaces so stark geschwächt worden sein, dass im insitu<br />

Zugversuch Interfaces brachen.<br />

• Vielleicht wären die Interfaces aber auch d<strong>an</strong>n gebrochen, wenn die Probenoberfläche<br />

nicht chemisch geätzt worden wäre.<br />

Matrix Partikel<br />

Dehnung<br />

Matrix Partikel<br />

Abb. 5-6: Skizze der Verbreiterung von Furchen <strong>an</strong> Interfaces, die durch chemisches Ätzen<br />

entst<strong>an</strong>den sind, bei der Dehnung im in-situ Zugversuch.<br />

Aufschluss darüber könnte ein in-situ- Zugversuch mit einer Probe, die ohne chemisches<br />

Ätzen kontrastiert wurden, geben.<br />

- 35 -

6 Zusammenfassung<br />

In dieser Arbeit wurden in in-situ Zugversuchen im Rasterelektronenmikroskop lokale<br />

Verformungen in <strong>partikelverstärktem</strong> <strong>Aluminium</strong> gemessen. Die zwei verwendeten<br />

Versuchsmaterialien wurden pulvermetallurgisch hergestellt, wiesen eine Matrix aus A6061-<br />

<strong>Aluminium</strong> auf, enthielten 10% Verstärkungspartikel aus Siliziumkarbid und unterschieden<br />

sich in der Größe der Verstärkungspartikel. Sie betrug 10µm beziehungsweise 100µm.<br />

Vorerst mussten Methoden zur Herstellung geeigneter Oberflächendekorationen für<br />

stereophotogrammetrische <strong>Verformungsmessung</strong>en und EBSD- Messungen entwickelt<br />

werden. Weil in Vorversuchen keine Oberflächen erzeugt werden konnten, die sich für beide<br />

Untersuchungsmethoden eigneten, wurde im weiteren auf EBSD- Sc<strong>an</strong>s verzichtet. Für die<br />

stereophotogrammetrische <strong>Verformungsmessung</strong> wurden folgende Präparierungsmethoden<br />

gefunden:<br />

• Schleifen, Polieren am Automaten „Minimet Polisher“ mit kolloidalem SiO2 und<br />

chemisches Ätzen mit der Lösung 100ml H2O + 5gHF.<br />

• Schleifen, Polieren am Automaten „Minimet Polisher“ mit kolloidalem SiO2,<br />

Auftragen und Trocknen der Diam<strong>an</strong>tsuspension „Buehler Metadi Supreme 0,25µm“.<br />

• Lösungsglühen + Wasserabkühlung, Schleifen, Polieren am Automaten „Minimet<br />

Polisher“, Aushärten in Vakuum und Ionenätzen.<br />

Mit einer chemisch geätzten Zugprobe mit 100µm großen SiC- Partikeln wurde ein in-situ<br />

Zugversuch durchgeführt. Bis zum Eintritt des Bruches wurden REM- Bilder und<br />

Dehnungskarten mehrerer Verformungsstufen bis zu Probendehnungen von einem Prozent<br />

<strong>an</strong>gefertigt. In diesem Material bestimmte das Partikelversagen das Berformungsverhalten.<br />

Anfänglich die bereits bei der Materialherstellung und der Präparation gebrochenen Teilchen<br />

und mit zunehmender Dehnung versagte dazu ein grossteil der restlichen Teilchen.<br />

Mit dem Material mit 10µm- Partikeln wurden Versuche unter Verwendung aller drei oben<br />

<strong>an</strong>geführten Präparierungsmethoden durchgeführt. Es wurden REM- Bilder und<br />

Dehnungskarten verschiedener Verformungsstufen bis zu globalen Dehnungen von 6,3%<br />

<strong>an</strong>gefertigt. In diesem Material bildeten sich, ähnlich wie in FE- Rechnungen [16], <strong>an</strong>f<strong>an</strong>gs<br />

Scherbänder in der Matrix unter 45° zur Zugrichtung aus. Bei weiterer Probendehnung traten<br />

Partikelbruch und das Aufreißen von Interfaces ein.<br />

Mit den durchgeführten Versuchen konnten erstmals lokale Dehnungen <strong>an</strong> MMCs mit hoher<br />

örtlicher Auflösung im Submikrometerbereich gemessen werden.<br />

- 36 -

7 Literaturnachweis<br />

1 Clyne, W.T., Withers, J.P.: An Introduction to Metal Matrix Composites (eds.: Davis,<br />

E.A. und Ward, M.I.), Cambridge University Press, 1993.<br />

2 Suresh, S., Mortensen, A., Needlem<strong>an</strong>, A.: Fundamentals of Metal Matrix Composites,<br />

Butterworth-Heinem<strong>an</strong>n, 1993.<br />

3 Uggowitzer, P.J. und Beffort, O. in Moderne <strong>Aluminium</strong>legierungen, Ergebnisse der<br />

Werkstoff-Forschung 6 (eds.: Speidel, M.O. und Uggowitzer P.J.), Verlag der<br />

Schweizerischen Akademie der Wissenschaften (1994) 13.<br />

4 Degischer, H.P., Kaufm<strong>an</strong>n, H. und Leitner, H: Str<strong>an</strong>gpressprofile, Schmiede und<br />

Gussteile aus Keramikteilchenverstärktem <strong>Aluminium</strong>, Sonderdruck aus VDI Berichte<br />

965.1 (1992) 179.<br />

5 Hochreiter, E.: Herstellungsbedingte Beeinflussung der Verteilung der<br />

Verstärkungsteilchen in Al-Verbundwerkstoffen und ihre Auswirkung auf die<br />

mech<strong>an</strong>ischen Eigenschaften, Dissertation, Mont<strong>an</strong>universität Leoben, 1995.<br />

6 Levin, M.: Fatigue of Metal Matrix Composites, Dissertation, Calmers University of<br />

Technology, 1993.<br />

7 Terry, B., Jones, G.: Metal Matrix Composites, Elsevier Science Publishers Ltd.,<br />

Oxford, 1990.<br />

8 Divecha, A.P., Fishm<strong>an</strong>, S.G., Karmarkar, S.D.: Silicon Carbide Reinforced<br />

Aluminum - A Formable Composite, Journal of Metals, Sept. 1981, pp.12-17.<br />

9 McHugh, P.E., Asaro, R.J., Shih, C.F.: Computational modelling of metal matrix<br />

composite materials – I. Isothermal deformation patterns in ideal microstructures. Acta<br />

Metall.Mater., 1993a, 41, 1461-1476.<br />

10 Christm<strong>an</strong>, T., Needlem<strong>an</strong> A. <strong>an</strong>d Suresh, S.: An Experimental <strong>an</strong>d Numerical Study<br />

of Deformation in Metal-Ceramic Composites, Acta Metall. Mater., 1989, 37, 3029-<br />

50.<br />

11 Bao, G., McMeeking, R.M., Hutchinson, J.W.: Particle Reinforcement of Ductile<br />

Matrices Against Plastic Flow <strong>an</strong>d Creep, Acta Metall. Mater, 1991, 39, 1871-82.<br />

12 Gall, K., Horstemezer, M., McDowell, D.L., F<strong>an</strong>, J.: Finite element of the stress<br />

distributions near damages Si particle clusters in cast Al-Si alloys. Mech<strong>an</strong>ics of<br />

Materials, 2000, 32, 277-301.<br />

13 Watt, D.F., Xu, Y.Q., Lloyd, D.J.: Effects of particle morhpology <strong>an</strong>d spacing on the<br />

strain fields in a plastically deforming matrix. Acta Metall. Mater., 1996, 44, 789-799.<br />

14 Fischmeister, H., Karlsson, B.: Plastizitätseigenschaften grob-zweiphasiger<br />

Werkstoffe. Z. Metallk., 1999, 68, 311-327<br />

15 Davidson, D.L.: Tensile Deformation <strong>an</strong>d Fracture Toughness of 2014+15 Vol Pct SiC<br />

Particulate Composite. Metallurgical Tr<strong>an</strong>sactions, 1991, A 22, 113-123.<br />

16 Bruzzi, M: Development of Models to Predict the Mech<strong>an</strong>ical Response of <strong>Aluminium</strong><br />

<strong>an</strong>d <strong>Aluminium</strong> Matrix Composites in Static <strong>an</strong>d Fatigue Loading, Dissertation, B.E.<br />

National University of Irel<strong>an</strong>d, 2000.<br />

- 37 -

17 Publikation MMC network: http://mmc-assess.tuwien.ac.at/public/v2_thermaltreat.pdf<br />

(2000).<br />

18 Marschall, H.U., R. D<strong>an</strong>zer und R. Pipp<strong>an</strong>: Three-dimensional <strong>an</strong>alysis of decorated<br />

ceramic fracture surfaces by automatic stereophotogrammetry. J. Am. Ceram. Soc., 83<br />

[1] (2000),223-25.<br />

19 Buchgrabner, W.: Untersuchung des Einflusses von Versuchsparametern und<br />

plastischer Verformung auf die Linienschärfe von Electron Back Scatter Diffraction<br />

Patterns. Diplomarbeit, Mont<strong>an</strong>universität Leoben, 1996.<br />