Sicherheitstechnik - finger gmbh & co. kg

Sicherheitstechnik - finger gmbh & co. kg

Sicherheitstechnik - finger gmbh & co. kg

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

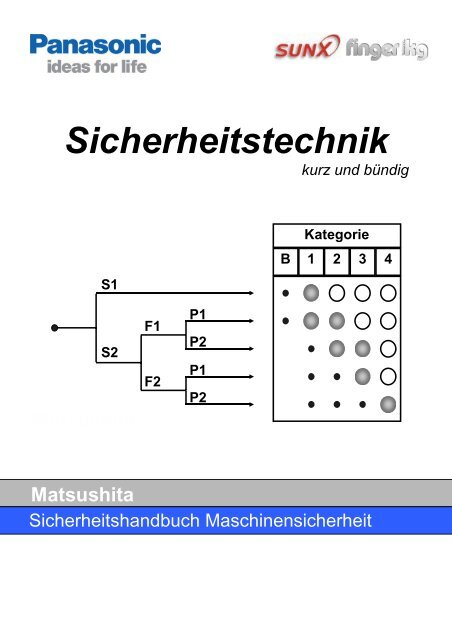

<strong>Sicherheitstechnik</strong><br />

kurz und bündig<br />

S1<br />

S2<br />

Matsushita<br />

F1<br />

F2<br />

P1<br />

P2<br />

P1<br />

P2<br />

Kategorie<br />

B 1 2 3<br />

Matsushita<br />

Sicherheitshandbuch Maschinensicherheit<br />

4

Inhaltsverzeichnis<br />

Rechtsgrundlagen für die Maschinensicherheit<br />

in Europa 3 - 5<br />

Wie erreicht man die Anforderungen der<br />

Maschinenrichtlinie 5 - 6<br />

Bedeutung der Unfallverhütungsvorschriften 6<br />

CE- Kennzeichnung 7<br />

Bescheinigungsverfahren zur Erklärung der<br />

Konformität 8<br />

Was haben Betreiber von Maschinen<br />

zu beachten? 9<br />

Was gilt für Gebrauchtmaschinen? 10<br />

Erreichen der Anforderungen der Arbeitsmittel-<br />

Benutzungs-Richtlinie 10<br />

Umbau von Maschinen 10-11<br />

Produkthaftung 12-18<br />

Vorgehensweise bei der Konstruktion einer<br />

sicheren Maschine 19-20<br />

Risikobeurteilung 21-23<br />

Auswahl von Sicherheitsmaßnahmen 24-25<br />

Wahl der Steuerungskategorie 26-33<br />

NOT-AUS- Einrichtungen 34-39<br />

Verriegelungseinrichtungen mit und<br />

ohne Zuhaltung 40-45<br />

Berührungslos wirkende Schutzeinrichtungen BWS 46-53<br />

Liste harmonisierte europäische Normen 54<br />

Kontaktadresse 55<br />

2

Abb. 1<br />

Binnenmarkt-Richtlinien<br />

(gem. Artikel 100a EG- Vertrag)<br />

EG-<br />

Maschinen-<br />

Richtlinie<br />

evtl. weitere<br />

Richtlinien<br />

Grundlegende Sicherheits- und<br />

Gesundheitsanforderungen<br />

Gerätesicherheitsgesetz<br />

EMV-Gesetz<br />

Maschinenhersteller<br />

In DIN-Normen umgesetzte harmonisierte<br />

europäische Normen oder<br />

gleiche Sicherheit auf andere Weise<br />

⇒ Gesetzliche Grundlage<br />

Maschine<br />

Benutzerinformation<br />

des Herstellers<br />

Technische<br />

Dokumentation<br />

des Herstellers<br />

Arbeitsschutz- Richtlinien<br />

(gem. Artikel 118a EG-Vertrag)<br />

Arbeitsmittel -<br />

Benutzungs-RL<br />

EG-<br />

Rahmen-Richtlinie<br />

evtl. weitere<br />

Einzel-Richtlinien<br />

Beschaffungs- und Benutzungsvorschrift.<br />

Mindestanforderungen<br />

Arbeitsschutzgesetz mit<br />

Rechtsverordnungen<br />

Maschinenbenutzer<br />

Betriebs- und Prüfbestimmungen in<br />

Unfallverhütungsvorschriften<br />

Regeln der <strong>Sicherheitstechnik</strong><br />

Die rechtliche Grundlage der Maschinensicherheit in Europa bilden die Maschinen- und<br />

die Arbeitsmittelbenutzungsrichtlinien. Die Maschinenrichtlinie 98/37/EWG (89/392/EWG<br />

mit Änderungsrichtlinien) wendet sich rein an den Hersteller von Maschinen. Die<br />

sogenannte Arbeitsmittel-Benutzungsrichtlinie 89/655/EWG hingegen an den Betreiber<br />

von Maschinen.<br />

Die Übergangsfrist der Maschinenrichtlinie ist am 1.01.1995 abgelaufen und somit ist diese<br />

ab diesem Datum zwingend anzuwenden.<br />

Bezüglich der Arbeitsmittelbenutzungsrichtlinie ist die Übergangsfrist am 1.01.1997<br />

abgelaufen, da aber diese Richtlinie verspätet in nationales Recht umgesetzt wurde, gab<br />

es bezüglich der Umsetzung eine Verlängerung der Übergangsfrist bis zum 30.06.1998.<br />

D.h. alle sich in Betrieb befindlichen Maschinen in Deutschland mussten bis spätestens<br />

zum 30.06.1998 den Mindestanforderungen der Arbeitsmittelbenutzungsrichtlinie oder der<br />

nationalen Umsetzung (Arbeitsmittelbenutzungsverordnung) entsprechen.<br />

3

Maschine/Ausrüstung Binnenmarkt-Richtlinie zwingend anzuwenden<br />

ab:<br />

Maschinen und Anlagen<br />

allgemein<br />

Maschinenrichtlinie 1.1.1995<br />

Kraftbetriebene<br />

Flurförderzeuge<br />

Maschinen zum Heben/<br />

Fortbewegen von Personen<br />

Abb.2 Anwendung von Binnenmarkt-Richtlinien für Maschinen/-ausrüstungen<br />

Die neuen Rechtsgrundlagen gelten auch für diejenigen,<br />

• die Maschinen nach Europa importieren (Importeure),<br />

• die Maschinen oder Teile unterschiedlichen Ursprungs<br />

zusammenfügen oder<br />

• die Maschinen für den Eigengebrauch herstellen<br />

Maschinen im Sinne der Richtlinie sind u.a.<br />

Maschinenrichtlinie 1.1.1996<br />

Maschinenrichtlinie 1.1.1997<br />

Sicherheitsbauteile Maschinenrichtlinie 1.1.1997<br />

Elektrische/Elektronische<br />

Ausrüstung<br />

Bauteile der elektrischen<br />

Ausrüstung<br />

EMV-Richtlinie 1.1.1996<br />

Niederspannungs-<br />

Richtlinie<br />

1.1.1997<br />

betreffend CE-<br />

Kennzeichnung<br />

• Einzelmaschinen,<br />

• komplexe Anlagen (Verkettete Maschinen),<br />

• auswechselbare Ausrüstungen zur Änderung der Funktion einer Maschine,<br />

• bewegliche Maschinen (z.B. Flurförderzeuge)<br />

• Maschinen zum Heben von Lasten (Krane, Hebezeuge),<br />

• Maschinen zum Heben oder Fortbewegen von Personen (z.B. fahrbare<br />

Hubarbeitsbühnen, Regalbediengeräte mit Fahrerplatz).<br />

Hersteller im Sinne der Maschinenrichtlinie ist derjenige, der für die Entwicklung und<br />

Herstellung einer Maschine die Verantwortung trägt. Dem Hersteller steht sein in der EG<br />

niedergelassener Bevollmächtigter gleich.<br />

4

Achtung!: Ein Maschinenbenutzer wird zum ”Hersteller”, wenn er im Sinne von<br />

”Herstellen” tätig wird. Dies ist z.B. der Fall, wenn er:<br />

• eine unvollständige Maschine (mit Herstellererklärung gem. Anhang II B der<br />

Maschinenrichtlinie) selbst komplettiert (z.B. Anbringen eines Schutzzaunes oder<br />

Lärmschutzkapselung) oder<br />

• eine komplexe Anlage selbst zusammenstellt oder<br />

• an einer Maschine Umbauten vornimmt, welche die Maschine wesentlich verändern.<br />

Maschinen, die im EWR hergestellt und in ein Drittland exportiert werden, unterliegen<br />

nicht den Beschaffenheitsanforderungen der Gemeinschaft, sondern denen des<br />

Drittlandes.<br />

Bei Messen, Austellungen und Vorführungen dürfen vorübergehend und unter bestimmten<br />

Bedingungen nichtrichtlinienkonforme Maschinen oder Sicherheitsbauteile ausgestellt<br />

werden.<br />

⇒ Wie können die Anforderungen der Maschinen-Richtlinie erreicht werden?<br />

Die in der Maschinenrichtlinie festgelegten grundlegenden und sehr allgemein gehaltenen<br />

Sicherheits- und Gesundheitsanforderungen werden nach und nach durch harmonisierte<br />

Europäische Normen konkretisiert.<br />

Man unterscheidet dabei zwischen Grund- und Gruppennormen sowie Produktnormen.<br />

Diese Normen sind im Gegensatz zu den Richtlinien nicht verbindlich. Allerdings muß bei<br />

Nichtanwenden nachgewiesen werden, wie die gleiche Sicherheit erreicht wurde. D.h. es<br />

ist auf jeden Fall empfehlenswert die harmonisierten Europäischen Normen anzuwenden.<br />

Typ A-Normen<br />

Sicherheitsgrundnormen<br />

Typ B-Normen<br />

Sicherheitsgruppennormen<br />

Typ C-Normen<br />

Sicherheitsproduktnormen<br />

EN 292: Allgemeine Gestaltungsleitsätze<br />

EN 1050: Risikobeurteilung<br />

EN 294: Sicherheitsabstände gegen das<br />

Erreichen von Gefahrenstellen<br />

EN 349: Mindestabstände zur Vermeidung<br />

des Quetschens von Körperteilen<br />

EN 418: Not-Aus-Einrichtungen<br />

EN 1088: Verriegelungseinrichtungen<br />

EN 60204: Elektrische Ausrüstung<br />

EN 201: Spritzgießmaschinen<br />

EN 422: Blasformmaschinen<br />

EN 692: Mechanische Pressen<br />

EN 775: Industrieroboter<br />

EN 12417: Bearbeitungszentren<br />

EN 12478: Drehmaschinen und Drehzentren<br />

5

Nur harmonisierte europäische Normen bewirken bei ihrer Anwendung die Vermutung der<br />

Konformität mit den grundlegenden Anforderungen von Richtlinien.<br />

Die Anwendung des Vermutungsprinzips auf eine bestimmte Maschine setzt voraus, daß<br />

dafür eine Norm existiert, die hinreichend konkret ist (Typ C-Norm). Die alleinige<br />

Anwendung von Normen des Typs A und B rechtfertigen eine solche Vermutung nicht.<br />

Sind für bestimmte Maschinen keine Typ C-Normen vorhanden (häufig der Fall) oder<br />

werden Gefährdungen in einer vorhandenen Produktnorm nicht behandelt, so können die<br />

Beschaffenheitsanforderungen nach den zur Verfügung stehenden Normen des Typs A<br />

und B realisiert werden.<br />

Ggf. sind zusätzliche Maßnahmen erforderlich.<br />

⇒ Unfallverhütungsvorschriften<br />

Die in den Unfallverhütungsvorschriften enthaltenen Bau- und Ausrüstungsbestimungen<br />

haben für Maschinen, die ab 1.01.93 erstmals in Betrieb genommen wurden, ihre<br />

rechtliche Verbindlichkeit verloren. D.h. Bau- und Ausrüstungsbestimmungen sind<br />

spätestens nach Ablauf der Übergangsfrist der Maschinenrichtlinie am 1.01.1995 in den<br />

entsprechenden harmonisierten europäischen Normen geregelt.<br />

Für Maschinen die am 31.12.1992 bereits in Betrieb waren (Altmaschinen), gelten<br />

weiterhin Bestimmungen der Unfallverhütungsvorschriften.<br />

Die in den Unfallverhütungsvorschriften enthaltenen Betriebs- und Prüfbestimmungen<br />

gelten weiterhin für neue und alte Maschinen.<br />

Inverkehrbringen von Maschinen und Sicherheitsbauteilen<br />

gemäß EG-Maschinen-Richtlinie<br />

Verwendungsfertige<br />

Maschinen<br />

CE-Kennzeichnung<br />

Konformitätserklärung<br />

nach Anhang IIA<br />

Nicht verwendungsfertige<br />

Maschinen<br />

Realisierung der grundlegenden Anforderungen<br />

Keine CE-Kennz.,<br />

Herstellererklärung<br />

nach Anhang IIB<br />

Benutzerinformation (Betriebsanleitung)<br />

evtl. Nachweis der EG-Baumusterprüfung<br />

Bereithalten einer Technischen Dokumentation<br />

Sicherheitsbauteile<br />

Keine CE-Kennz.,<br />

Konformitätserklärung<br />

nach Anhang IIC<br />

Abb. 3 Voraussetzung für das Inverkehrbringen von Maschinen und Sicherheitsbauteilen<br />

6

⇒ CE- Kennzeichnung<br />

An jeder Maschine, die die Anforderungen der Maschinen-Richtlinie erfüllt, muß spätestens<br />

ab 1.01.1995 die CE-Kennzeichnung angebracht sein.<br />

Jede Maschine im Sinne der Richtlinie darf nur eine CE-Kennzeichnung tragen.<br />

Jeder Hersteller (Händler oder Importeur) ist verpflichtet, für Maschinen<br />

EG-Konformitätserklärungen gemäß Anhang II A Maschinenrichtlinie in der Sprache des<br />

jeweiligen Bestimmungslandes auszustellen und mitzuliefern.<br />

Die CE-Kennzeichnung darf nur an verwendungsfertige Maschinen angebracht<br />

werden. Entsprechendes gilt für das Ausstellen der Konformitätserklärung.<br />

Die CE-Kennzeichnung und die Konformitätserklärung umfassen auch die Vorlage einer<br />

Betriebsanleitung in der Sprache des Betreiberlandes, deren Inhalt und Gliederung in<br />

Anhang I Maschinenrichtlinie und DIN EN 292-2 vorgegeben ist.<br />

Hersteller und Importeure haben Technische Dokumentationen (in einer Amtssprache<br />

der EU) bereitzuhalten, mit denen die Angaben in der Konformitätserklärung belegt werden<br />

können.<br />

Maschinen die für sich selber nicht verwendungsfähig sind, bzw. die nur im an- oder<br />

eingebauten Zustand bestimmungsgemäß funktionieren und sicherheitstechnisch<br />

unvollständig sind, erhalten keine CE- Kennzeichnung.<br />

In diesem Fall hat der Hersteller eine Erklärung mitzuliefern, in der die<br />

Inbetriebnahme bis zum Einbau in eine Maschine, die den Bestimmungen der<br />

Maschinenrichtlinie entspricht, untersagt wird.<br />

Der Inhalt einer solchen Herstellererklärung richtet sich nach Anhang II B der<br />

Maschinenrichtlinie.<br />

Sicherheitsbauteile im Sinne der Maschinenrichtlinie tragen keine CE- Kennzeichnung<br />

(Konformitätserklärung ausreichend), es sei denn, sie fallen in den Geltungsbereich der<br />

EMV- Richtlinie oder der Niederspannungs-Richtlinie.<br />

Verfahren der Konformitätserklärung (Kapitel II, Artikel 8)<br />

MASCHINEN<br />

geringer<br />

Gefährdung<br />

MASCHINEN<br />

hoher<br />

Gefährdung<br />

(Anhang IV)<br />

Abb. 4<br />

eigenverantwortliche<br />

CE-Zertifizierung<br />

harmonisierte<br />

Normen<br />

nicht vorhanden<br />

oder<br />

nicht/teilweise<br />

beachtet<br />

harmonisierte<br />

Normen<br />

berücksichtigt<br />

nach Wahl<br />

des Herstellers<br />

Die EG-Baumusterprüfung kann auch für<br />

die in Anhang IV MRL genannten<br />

Sicherheitsbauteile erforderlich sein<br />

(Sicherheitsbauteile komplexer Bauart)<br />

TECHNISCHE DOKUMENTATION<br />

Unterlagen gemäß Anhang V<br />

EG-BAUMUSTERPRÜFUNG<br />

Unterlagen nach Anhang VI<br />

gem. Stelle bescheinigt<br />

TECHNISCHE DOKUMENTATION<br />

Unterlagen gemäß AnhangVI<br />

gem. Stelle bestätigt und archiviert<br />

TECHNISCHE DOKUMENTATION<br />

Unterlagen gemäß AnhangVI<br />

gem. Stelle prüft und archiviert<br />

und bescheinigt korrekte<br />

Anwendung<br />

EG-BAUMUSTERPRÜFUNG<br />

Unterlagen nach Anhang VI<br />

gem. Stelle bescheinigt<br />

(freiw. Prüfung)<br />

Technische<br />

Dokumentation<br />

Konfirmitätserklärung<br />

zu den grundlegenden<br />

Anforderungen<br />

Konformitätserklärungn<br />

ach Baumusterprüfung<br />

7

⇒ Bescheinigungsverfahren zur Erklärung der Konformität<br />

Die Maschinenrichtlinie unterscheidet zwischen zwei Arten von Maschinen, Maschinen mit<br />

geringem Gefährdungspotential und gefährliche Maschinen. Bei Maschinen mit geringem<br />

Gefährdungspotential kann der Hersteller die Konformitätserkärung in eigener<br />

Verantwortung ausstellen und die CE-Kennzeichnung anbringen.<br />

Alle sogenannten gefährlichen Maschinen sind im Anhang IV der Maschinenrichtlinie<br />

aufgelistet. Für diese Maschinen gilt es eine gemeldete Stelle mit in den Vorgang der<br />

Konformitätserklärung einzubeziehen. Die Unterschiedlichen Verfahren sind in Abb. 4<br />

dargestellt.<br />

CE- Konformitäts- Hersteller- Baumuster-<br />

Zeichen erklärung erklärung prüfung<br />

Maschinen nicht Anhang IV X X - -<br />

(Serienmasch., Sondermasch., Eigenbaumasch.)<br />

Maschinen nach Anhang IV X X - X<br />

Auswechselbare Ausrüstungen X X - -<br />

Gesamtheit von Maschinen (Anlagen) X X - -<br />

Teilmaschinen, Maschinenkomponenten, - - X -<br />

Teilanlagen<br />

Entwickler und Inverkehrbringer X X - ggf. X<br />

Hersteller nach Zeichnung - - - -<br />

Sicherheitsbauteile (einfache Bauart) - X - -<br />

Sicherheitsbauteile (komplexe Bauart) - X - X<br />

Abb. 5 Bescheinigungsverfahren für Maschinen ab 1.01.1995<br />

8

⇒ Was müssen die Betreiber von Maschinen beachten<br />

Die Maschinenrichtlinie bezieht sich lediglich auf das Herstellen von Maschinen.<br />

Die Benutzung von Maschinen wir durch die Arbeitsmittel-Benutzungs-Richtlinie in Europa<br />

geregelt. Die Übergangsfrist dieser ABMR ist am 1.01.1997 abgelaufen. Da aber die<br />

nationale Umsetzung in Deutschland durch die Arbeitsmittel-Benutzungs-Verordnung erst<br />

am 1.04.1997 erfolgte, gab es eine Verlängerung der Übergangsfrist bis zum 30.06.1998.<br />

Bis dahin wird für alle Maschinen in Deutschland ein einheitliches Sicherheitsniveau<br />

gefordert. D.h. entspricht eine Maschine nicht den im Anhang I der ABMR (ABMV)<br />

geforderten Mindestanforderungen, so musste sie unverzüglich, spätestens aber bis<br />

zum 30.06.1998 umgerüstet werden.<br />

Grundsätzlich sind Maschinen dann nachzurüsten, wenn die nationalen Bau- und<br />

Ausrüstungsbestimmungen hinter den Mindestanforderungen der ABMR (ABMV) und<br />

ggf. deren nationalen Verschärfungen zurückbleiben und die Maschinen die höheren<br />

Anforderungen nicht erfüllen.<br />

Der Anhang der AMBV enthält die Bau- und Ausrüstungsbestimmungen die auch der<br />

Anhang der Arbeitsmittel-Benutzungs-Richtlinie von 1989 enthält.<br />

Maschine in Betrieb<br />

genommen<br />

Bis zum 31.12.1992<br />

Altmaschine<br />

nach dem 31.12.1992<br />

bis spätestens 31.12.1994<br />

nach dem 31.12.1994<br />

Neumaschine<br />

Maschine entspricht Maschine darf ohne<br />

Änderung weiter<br />

betrieben werden<br />

den bis 31.12.1992 geltenden<br />

Unfallverhütungsvorschriften<br />

(z.B. GS-Zeichen)<br />

der EG-Maschinenrichtlinie<br />

EG-Konformitätserklärung liegt<br />

vor; CE-Zeichen vorhanden<br />

den bis 31.12.1992 geltenden<br />

Unfallverhütungsvorschriften,<br />

jedoch nicht der Maschinenrichtlinie<br />

der EG-Maschinenrichtlinie;<br />

EG-Konformitätserklärung liegt<br />

vor; CE-Zeichen vorhanden<br />

bis 31.12.1996 gem. AMBR<br />

und UVVen,<br />

30.06.1998 gem. AMBV<br />

ohne zeitliche<br />

Begrenzung<br />

längstens bis 31.12.1996<br />

30.06.1998 gem. AMBV<br />

ohne zeitliche<br />

Begrenzung<br />

Abb. 6 Allgemeine Übergangsbestimmungen für Maschinen in Deutschland<br />

Maschine muß<br />

entsprechend<br />

Anhang 1 EG-Richtlinie<br />

89/655/EWG bzw. AMBV<br />

nachgerüstet werden, falls<br />

Abweichung vorhanden<br />

spätestens bis<br />

31.12.1996 bzw.<br />

30.06.1998 gem. AMBV<br />

entfällt<br />

spätestens bis<br />

31.12.1996 bzw.<br />

30.06.1998 gem. AMBV<br />

entfällt<br />

9

Nach einem von den berufsgenossenschaftlichen Fachausschüssen durchgeführten<br />

Vorschriftenvergleich wird in Deutschland eine Nachrüstung für überwiegend nicht<br />

erforderlich gehalten.<br />

Für einige Maschinen im Zuständigkeitsbereich der Fachausschüsse ”Eisen und<br />

Metall II und III, ”Leder” sowie ”Steine und Erden” sind jedoch<br />

Nachrüstungsmaßnahmen erforderlich. Bei älteren Werkzeugmaschinen richtet sich<br />

die Nachrüstung nach einer Prüfung im Einzelfall.<br />

Alt- oder Übergangsmaschinen, die an die Mindestanforderungen der AMBR bzw. der<br />

AMBV angepaßt werden , erhalten keine CE-Kennzeichnung. Es wird auch keine<br />

Konformitätserklärung ausgestellt.<br />

⇒ Was gilt für Gebrauchtmaschinen?<br />

Der Handel mit Gebrauchtmaschinen innerhalb des EWR wird nicht als erneutes<br />

Inverkehrbringen betrachtet und somit fallen diese Maschinen nicht unter die 9.<br />

Verordnung des GSG (nationale Umsetzung der Maschinen-Richtlinie). Es ist keine CE-<br />

Kennzeichnung erforderlich. Allerdings gilt selbstverständlich auch für diese Maschinen<br />

die AMBR bzw. AMBV.<br />

Wer Gebrauchtmaschinen wesentlich verändert und erneut, anderen überläßt oder<br />

wer Gebrauchtmaschinen in den EWR einführt, hat die neuen Rechtsgrundlagen für<br />

das erstmalige Inverkehrbringen neuer Maschinen zu beachten (CE-Kennzeichnung).<br />

Kauft ein Unternehmen eine unveränderte Gebrauchtmaschine (ohne CE-Kennzeichnung<br />

und Konformitätserklärung), so darf diese nur benutzt werden, wenn sie sofort den<br />

Mindestanforderungen der AMBR bzw. AMBV entspricht.<br />

Der Käufer einer Gebrauchtmaschine ist gut beraten, wenn er sich vor dem Kauf über den<br />

sicherheitstechnischen Zustand der Maschine informiert und ggf. notwendige Umrüstungen<br />

vom Verkäufer durchführen läßt.<br />

Im Zweifelsfall, sollte sich der Käufer einer Gebrauchtmaschine vom Verkäufer<br />

bestätigen lassen, daß die Maschine den Mindestanforderungen der AMBR<br />

entspricht.<br />

⇒ Erreichen der Mindestanforderungen der Arbeitsmittel-Benutzungs-Richtlinie<br />

Rechtsverbindlich für die Mindestanforderungen an Altmaschinen ist der jeweilige Anhang I<br />

der AMBR bzw. der AMBV.<br />

Da dieser Anhang allerdings sehr allgemein gehalten ist, läßt es sich kaum vermeiden auf<br />

die entsprechenden harmonisierten europäischen Normen immer wieder zurückzugreifen.<br />

⇒ Umbau von Maschinen<br />

Bei Umbauten, die eine Maschine wesentlich verändern, sind die Bestimmungen des<br />

Gerätesicherheitsgesetzes (9. GSGV), der Maschinen-Richtlinie zu beachten (CE-<br />

Kennzeichnung erforderlich).<br />

Eine wesentliche Veränderung einer Maschine, ist jede Veränderung, die zu einer<br />

Risikoerhöhung führen kann und deshalb eine neue sicherheitstechnische Betrachtung der<br />

Maschine erfordert.<br />

10

Von einer wesentlichen Veränderung ist im allgemeinen auszugehen, wenn die<br />

Funktion, der Anwendungsbereich, die Ausstattung oder die Leistungsdaten und<br />

dadurch die bestimmungsgemäße Verwendung geändert und/oder das Schutzsystem<br />

oder sicherheitsrelevante Bauteile wesentlich verändert werden (siehe Abb.7).<br />

Funktionsänderung<br />

Änderung des<br />

Anwendungsbereiches<br />

Änderung der<br />

Ausstattung<br />

Leistungsänderung<br />

Änderung der<br />

bestimmungsgemäßen<br />

Verwendung?<br />

Abb. 7 Wesentliche Veränderung einer Maschine<br />

Werkzeugmaschine: Ersatz einer Steuerung in Schütz-Relaistechnik durch<br />

eine elektronische Steuerung (z.B. Standard-SPS), die<br />

über keine sichere Technik zur Fehlererkennung- und<br />

beherrschung verfügt (wesentliche Änderung eines<br />

sicherheitsrelevanten Bauteils)<br />

Presse: Ausrüstung einer Presse, die bisher mit sicherem<br />

Werkzeug betrieben werden durfte, mit beweglicher<br />

Verdeckung als Handschutzeinrichtung (wesentliche<br />

Änderung des Schutzsystems)<br />

Verkettete Maschinen: Bau einer Umzäunung mit stellungsüberwachten<br />

Zugangstüren an einer bisher ungesicherten Anlage<br />

(wesentliche Änderung der Ausstattung und des<br />

Schutzsystems)<br />

Abb. 8 Beispiele für eine wesentliche Veränderung an Maschinen<br />

ja<br />

ja<br />

Wesentliche<br />

Änderung des Schutzsystems<br />

oder<br />

sicherheitsrelevanter<br />

Bauteile<br />

nein<br />

nein<br />

Unwesentliche<br />

Veränderung*<br />

Wesentliche<br />

Veränderung*<br />

Unwesentliche<br />

Veränderung*<br />

*) Bewertung im Einzelfall erforderlich<br />

11

⇒ Produkthaftung<br />

Die Gewährleistung und Haftung des Anlagen- und Maschinenbauers für sein Produkt wird<br />

landläufig unter dem Begriff "Produkthaftung" zusammengefaßt. Der Begriff<br />

"Produkthaftung" ist indes rechtlich nicht ganz zutreffend. Die Gewährleistung und Haftung<br />

des Anlagen- und Maschinenbauers für sein Werk richtet sich nämlich zuvorderst nach<br />

den mit seinem Auftraggeber getroffenen vertraglichen Regelungen. Die Juristen<br />

sprechen demgegenüber nur dann von "Produkthaftung", wenn es um kraft Gesetzes<br />

bestehende Ansprüche eines Geschädigten gegenüber dem Hersteller geht. Die<br />

"Produkthaftung" im Rechtssinne schließt eine Schutzlücke. Sie gewährt nämlich - kraft<br />

Gesetzes - auch demjenigen Geschädigten einen Schadensersatzanspruch, der mit dem<br />

Hersteller keinen Vertrag abgeschlossen hat.<br />

Nachfolgend wird zunächst die vertragliche "Produkthaftung" des Anlagen- und<br />

Maschinenbauers betrachtet, ehe dann auf die Produkthaftung im Rechtssinne<br />

eingegangen wird.<br />

1. Die Gewährleistung und Haftung des Anlagen- und Maschinenbauers<br />

Die "typischen" Fälle einer objektiv fehlerhaften Anlage/Maschine sollen an dieser Stelle<br />

nicht näher betrachtet werden, da eine Haftung des Anlagen- und Maschinenbauers dem<br />

Grunde nach hier keine besonderen Rechtsprobleme aufwirft. Statt dessen werden<br />

nachfolgend die in der Praxis häufigen Fälle betrachtet, in denen der Anlagen- und<br />

Maschinenbauer haftet, obwohl die von ihm gelieferte Anlage/Maschine möglicherweise<br />

objektiv fehlerfrei ist (dazu a. und b.). Sodann werden Haftungsbesonderheiten abhängig<br />

von der Art des entstandenen Schadens dargestellt, einschließlich der daraus<br />

erwachsenden Haftungsrisiken für den Anlagen- und Maschinenbauer (dazu c.).<br />

a. Vorvertragliche Aufklärungspflichten<br />

Die Haftung des Anlagen- und Maschinenbauers gründet oftmals nicht in einer objektiven<br />

Fehlerhaftigkeit des gelieferten Produkts selber, sondern bereits in unzureichender<br />

vorvertraglicher Aufklärung über die Fähigkeiten und Qualitäten des später gelieferten<br />

Produkts. Erfüllt das - objektiv durchaus fehlerfreie - Produkt nicht die Erwartung des<br />

Kunden, wirft dieser dem Anlagen- oder Maschinenbauer häufig vor, dieser habe doch<br />

genau gewußt, wofür die Anlage/Maschine bestimmt gewesen sei. Da der Anlagen-<br />

/Maschinenbauer der Fachmann sei, habe er, der Auftraggeber, erwartet, so beraten zu<br />

werden, daß die fertige Anlage/Maschine exakt die in sie gesetzten Erwartungen erfüllt.<br />

12

Diesem Einwand kann der Anlagen-/Maschinenbauer nur dann erfolgreich begegnen,<br />

wenn er seine vorvertraglichen Aufklärungspflichten erfüllt hat. Nach der Rechtsprechung<br />

hat ein Auftragnehmer den Kunden ungefragt über solche Umstände aufzuklären, deren<br />

Mitteilung der Kunde nach der Verkehrsauffassung erwarten durfte und deren Kenntnis für<br />

die Beauftragung des Auftragnehmers von wesentlicher Bedeutung war. Dieses Kriterium<br />

ist in der Praxis schwer zu handhaben. Ob im Einzelfall eine Aufklärungspflicht besteht,<br />

kann anhand folgender Fragen näher geprüft werden:<br />

Ist der Kunde selber ebenfalls Fachmann oder nur technischer Laie?<br />

Hat der Kunde gezielt bestimmte Vorgaben für Konstruktion, eingesetzte<br />

Komponenten usw. gemacht?<br />

Hat der Kunde erkennbar die Beratung des Anlagen-/Maschinenbauers in<br />

Anspruch nehmen wollen, etwa indem er nur den Einsatzzweck der geplanten<br />

Anlage/Maschine geschildert hat?<br />

Verursacht die vom Kunden gewünschte Anlage/Maschine bestimmte Gefahren,<br />

die ihm offensichtlich unbekannt sind?<br />

Ist der Kunde selber Fachmann oder verhält er sich zumindest so, sind die<br />

Aufklärungspflichten weit geringer, als wenn der Kunde sich erkennbar der<br />

Beratungskompetenz des Anlagen-/Maschinenbauers bedienen will.<br />

Im Zweifelsfall sollte lieber zu viel als zu wenig aufgeklärt und beraten werden, und zwar<br />

zu Beweiszwecken in schriftlicher Form: Die Nichtbeachtung einer Aufklärungspflicht steht<br />

nämlich, so das Gesetz, dem "arglistigen Verschweigen" gleich. Und dies bedeutet beim<br />

Werkvertrag nicht nur eine Haftung des Anlagen-/Maschinenbauers für die infolge der<br />

Nichtaufklärung entstehenden Schäden. Darüber hinaus gilt auch statt der kurzen<br />

vertraglichen Verjährungsfrist die regelmäßige 30-jährige Verjährungsfrist.<br />

b. Sachmangel und zugesicherte Eigenschaft<br />

Das Werkvertragsrecht verpflichtet den Anlagen- und Maschinenbauer zur Nachbesserung<br />

der errichteten Anlage/Maschine, wenn dieser "zugesicherte Eigenschaften" fehlen oder<br />

aber deren Wert oder Tauglichkeit "zu dem gewöhnlichen oder nach dem Vertrage<br />

vorausgesetzten Gebrauch" aufgehoben oder vermindert ist (§ 633 Absatz 1 BGB).<br />

Das Gesetz geht mit der vorgenannten Formulierung von einem "subjektiven<br />

Fehlerbegriff" aus. Ein Sachmangel kann also auch dann vorliegen, wenn die<br />

Anlage/Maschine objektiv fehlerfrei ist, subjektiv jedoch nicht das erfüllt, was die<br />

beiden Vertragspartner vereinbart haben.<br />

Beispiel: Wenn die Parteien einen bestimmten Durchsatz der Anlage vereinbart haben, haftet der<br />

Auftragnehmer auch dann, wenn der von der fertigen Anlage erreichte Durchsatz - rein technisch betrachtet -<br />

objektiv nicht zu beanstanden ist, subjektiv jedoch unter dem vereinbarten Durchsatz bleibt.<br />

13

Bei den Vertragsverhandlungen mit dem Kunden und der späteren vertraglichen<br />

Umschreibung der Merkmale der Anlage/Maschine ist daher stets genau zu beachten, daß<br />

beim Kunden keine falschen Erwartungen geweckt werden. Diese könnten später als<br />

Bestandteil des Vertrags gelten und sich zu einem subjektiven Fehler verdichten.<br />

Auch wenn weder ein subjektiver noch ein objektiver Mangel der errichteten<br />

Anlage/Maschine vorliegt, kann der Anlagen-/Maschinenbauer auf Nachbesserung<br />

in Anspruch genommen werden, wenn die Anlage/Maschine "zugesicherte<br />

Eigenschaften" nicht aufweist.<br />

Beispiel: Wenn der Auftragnehmer ausdrücklich zugesichert hat, daß eine bestimmte DIN-Norm eingehalten<br />

wird, haftet er bei Unrichtigkeit dieser Angabe auch dann, wenn diese für das Funktionieren der Anlage ohne<br />

jede Bedeutung ist.<br />

Die Zusicherung von Eigenschaften ist deswegen riskant, weil eine Haftung alleine nur<br />

wegen der Zusicherung begründet wird, auch wenn die Anlage/Maschine keinen<br />

Sachmangel aufweist. Vor diesem Hintergrund sollte der Anlagen-/Maschinenbauer<br />

insbesondere vermeiden, dem Kunden zuzusichern, daß die bestellte Anlage/Maschine für<br />

einen bestimmten Einsatzzweck oder bestimmte Einsatzbedingungen geeignet ist. Falls<br />

der Kunde derartige Pauschalaussagen wünscht, sollten diese durch objektivierte,<br />

nachvollziehbare Einzelzusicherungen ersetzt werden (z.B. Verweis auf Einhaltung<br />

bestimmter DIN-Normen, bestimmte Schutzklassen, Typprüfungen usw.), die in ihrer<br />

Summe den abstrakten Wünschen des Kunden möglichst nahekommen.<br />

c. Mangelschaden und Mangelfolgeschaden<br />

Grundsätzlich liegt die Unterscheidung zwischen Mangelschaden und<br />

Mangelfolgeschaden auf der Hand: Mangelschäden sind solche, die der gelieferten<br />

Anlage/Maschine selber anhaften. Mangelfolgeschäden betreffen demgegenüber die<br />

"Peripherie" der gelieferten Anlage/Maschine, namentlich andere Rechtsgüter des Kunden.<br />

Im Werkvertragsrecht wird die Abgrenzung dadurch etwas erschwert, daß die<br />

Rechtsprechung im Bereich der Mangelfolgeschäden nochmals unterscheidet, und zwar<br />

zwischen "nächsten" Mangelfolgeschäden und "entfernteren" Mangelfolgeschäden.<br />

Wie die Begriffe bereits nahelegen, zählen zu den "nächsten" Mangelfolgeschäden nur<br />

solche Mangelfolgeschäden, die eng mit dem Mangelschaden zusammenhängen, während<br />

die "entfernteren" Mangelfolgeschäden alle anderen Mangelfolgeschäden umfassen.<br />

Beispiel: Beschädigt eine gelieferte CNC-Maschine infolge eines Programmierfehlers das zu bearbeitende<br />

Werkstück, liegt ein nächster Mangelfolgeschaden vor. Setzt die defekte CNC-Maschine eine Unglückskette<br />

in Gang, die zu einem Abbrennen der Fabrik des Kunden führt, zählen letztere Schäden zu den entfernteren<br />

Mangelfolgeschäden.<br />

14

Im Bereich der Mangelschäden und der Mangelfolgeschäden gilt es, auf zwei besondere<br />

Haftungsrisiken für den Anlagen- und Maschinenbauer hinzuweisen:<br />

• Die Haftung für Mangelschäden ist grundsätzlich verschuldensunabhängig. Sie<br />

verjährt jedoch in den kurzen Fristen, die der Vertrag oder die hilfsweise geltende<br />

gesetzliche Bestimmung vorsehen. In der Praxis tritt Verjährung daher üblicherweise<br />

spätestens einige wenige Jahre nach Abnahme ein.<br />

Die kurzen Verjährungsfristen gelten aber dann nicht, wenn der Auftragnehmer einen<br />

Mangel "arglistig verschwiegen" hat. Die Rechtsprechung stellt dem arglistigen<br />

Verschweigen das sogenannte "Organisationsversagen" gleich: Wenn der<br />

Auftragnehmer bei der Herstellung des Werks nicht für eine nach den Umständen<br />

angemessene Überwachung und Prüfung der Leistung sorgt und somit nicht sicherstellt,<br />

daß er Mängel des Werkes vor der Abnahme erkennen kann, handelt er vertragswidrig.<br />

Wie bei arglistigem Verschweigen gilt auch hier anstelle der kurzen vertraglichen<br />

Verjährungsfrist die gesetzliche Regelverjährung von 30 Jahren.<br />

Damit der Auftragnehmer sich im Falle eines Schadens erfolgreich auf die kurze<br />

vertragliche Verjährungsfrist berufen kann, muß er somit während der Errichtung der<br />

Anlage/Maschine dafür Sorge tragen - und dies fortwährend zu Beweiszwecken<br />

dokumentieren -, daß er organisatorisch alle Vorrichtungen getroffen hat, um das<br />

Entstehen von Fehlern zu verhindern oder entstandene Fehler rechtzeitig zu erkennen und<br />

zu beheben.<br />

• Treten Mangelschäden oder "nächste" Mangelfolgeschäden erst nach Ablauf der<br />

Gewährleistungsfrist auf und liegt kein Organisationsversagen vor, liegt es für den<br />

Anlagen- und Maschinenbauer nahe, sich auf Verjährung zu berufen. Lassen die<br />

festgestellten Mangelschäden und "nächsten" Mangelfolgeschäden jedoch<br />

befürchten, daß auch "entferntere" Mangelfolgeschäden entstehen könnten, geht<br />

der Anlagen- und Maschinenbauer ein erhebliches Risiko ein, wenn er die<br />

Verjährungseinrede erhebt und im übrigen untätig bleibt: Die Haftung für<br />

"entferntere" Mangelfolgeschäden setzt zwar ein Verschulden des Auftragnehmers<br />

voraus. Dafür verjährt diese Haftung als gesetzlicher Anspruch jedoch erst nach 30<br />

Jahren. Die Folge ist: Kommt es infolge des Untätigbleibens des Anlagen- und<br />

Maschinenbauers später zu "entfernteren" Mangelfolgeschäden, haftet der Anlagen-<br />

und Maschinenbauer für diese Schäden auch dann noch, wenn die kurze<br />

Verjährungsfrist für die vertraglichen Ansprüche bereits abgelaufen ist.<br />

Müssen spätere "entferntere" Mangelfolgeschäden ernsthaft befürchtet werden, wird sich<br />

der Anlagen- und Maschinenbauer häufig besser stehen, wenn er das Entstehen der<br />

entfernteren Mangelfolgeschäden nicht abwartet, sondern höchstvorsorglich die<br />

Anlage/Maschine auch noch nach Ablauf der kurzen Verjährungsfrist auf seine Kosten<br />

nachbessert.<br />

Dieses 30-jährige Haftungsrisiko läßt sich durch gezielten Einsatz moderner<br />

<strong>Sicherheitstechnik</strong> erheblich entschärfen: Sicherheitsprodukte dienen ja gerade dem<br />

Zweck, das Übergreifen eines eventuellen Mangelschadens auf andere Rechtsgüter zu<br />

verhindern. Greift der Mangelschaden dank des Sicherheitsprodukts nicht über, entstehen<br />

auch keine entfernteren Mangelfolgeschäden. Können keine entfernteren<br />

Mangelfolgeschäden entstehen, bleibt es bei der kurzen vertraglichen<br />

Gewährleistungsfrist. Die 30-jährige Verjährungsfrist gelangt somit nicht zur Anwendung.<br />

15

2. Die Produkthaftung des Herstellers<br />

Die vorstehenden Ausführungen haben sich mit der Haftung des Anlagen- und<br />

Maschinenbauers für seine Produkte, im weitesten Sinne also mit "Produkthaftung"<br />

beschäftigt. In diesem Abschnitt geht es nun um die Produkthaftung im eigentlichen Sinne.<br />

Das Produkthaftungsgesetz von 1989 (ProdHaftG) und das Produktsicherheitsgesetz von<br />

1997 (ProdSG) finden im gewerblichen Bereich grundsätzlich keine Anwendung. Lediglich<br />

dann, wenn durch ein gewerblich eingesetztes Produkt auch Personenschäden entstehen,<br />

gilt für diese Personenschäden das ProdHaftG.<br />

Im gewerblichen Bereich wird die Produkthaftung des Herstellers aus der allgemeinen<br />

Deliktsnorm des § 823 Absatz 1 des Bürgerlichen Gesetzbuches (BGB) abgeleitet. Die zu<br />

dieser Norm ergangene Rechtsprechung deckt sich in den wesentlichen Grundsätzen mit<br />

den Regeln des ProdHaftG. Die Produkthaftung gemäß § 823 Absatz 1 BGB ist im übrigen<br />

im Vergleich zum ProdHaftG ein "schärferes Schwert": Die Haftungshöchstgrenze für<br />

Personenschäden (160 Mio. DM im ProdHaftG) und die Selbstbeteiligung des<br />

Geschädigten bei Sachschäden (1.125,00 DM gemäß ProdHaftG) gelten nicht. Außerdem<br />

werden, anders als im ProdHaftG, durch § 823 Absatz 1 BGB auch Schäden an der<br />

fehlerhaften Sache selber erfaßt.<br />

Wenn der Anlagen-/Maschinenbauer seine Anlage/Maschine unmittelbar an den<br />

Endkunden verkauft, besteht bei Fehlern der gelieferten Anlage/Maschine regelmäßig kein<br />

Bedarf für Ansprüche nach Produkthaftungsrecht: Der Auftraggeber hat die zuvor<br />

skizzierten Ansprüche aus dem zwischen den Parteien bestehenden Vertragsverhältnis.<br />

Diese Ansprüche sind für den Auftraggeber regelmäßig günstiger als diejenigen aus<br />

Produkthaftung und leichter durchzusetzen.<br />

Die Produkthaftung kommt indes vor allem dann zum Zuge, wenn zwischen dem Anlagen-/<br />

Maschinenbauer und dem Geschädigten keine vertraglichen Beziehungen bestehen. Dies<br />

ist z.B. der Fall, wenn durch die Anlage/Maschine Personen verletzt werden. Gleiches gilt,<br />

wenn der Kunde die Anlage/Maschine nicht vom Hersteller selber, sondern von einem<br />

Dritten, z.B. einer Vertriebsgesellschaft, erworben hat. In dieser Konstellation muß sich der<br />

Anlagen-/Maschinenbauer der Produkthaftung stellen. Eine Haftung des<br />

Anlagen-/Maschinenbauers kommt vor allem in den nachfolgenden fünf Fallgruppen in<br />

Betracht:<br />

Haftung für Herstellungsfehler<br />

Die Haftung für Herstellungsfehler ähnelt der auf Vertrag beruhenden Sachmängelhaftung.<br />

Eine Produkthaftung setzt jedoch im Gegensatz zur Vertragshaftung ein Verschulden des<br />

Anlagen-/Maschinenbauers voraus.<br />

Den Einwand, an der Entstehung des Fehlers keine Schuld zu tragen, kann der Anlagen-<br />

/Maschinenbauer indes nur dann erfolgreich erheben, wenn er für einen ordnungsgemäßen<br />

Herstellungsprozeß Sorge getragen hat. Er muß also nachweisen können,<br />

• den Fertigungsablauf angemessen organisiert und kontrolliert zu haben,<br />

• Fehlerquellen durch geeignete Qualitätskontrollen minimiert zu haben und<br />

• bei der Herstellung den "Stand der Technik" beachtet zu haben.<br />

Zum "Stand der Technik" gehört auch der Einsatz moderner <strong>Sicherheitstechnik</strong>.<br />

16

Haftung für Konstruktionsfehler<br />

Der Anlagen- und Maschinenbauer fügt verschiedene Komponenten zu einem Ganzen<br />

zusammen. Auch wenn die verwandten Teile mangelfrei sind, kann ein Fehler des<br />

Produkts alleine in der Auswahl der Komponenten, deren Zusammenstellung und der<br />

Konstruktion der Anlage/Maschine liegen. Die Rechtsprechung gesteht dem Anlagen-<br />

/Maschinenbauer eine gewisse Haftungserleichterung zu: Bei Produkten, die nur zur<br />

Verwendung durch Fachleute bestimmt sind, kann der Hersteller eine größere<br />

Sachkenntnis im Umgang mit dem Produkt voraussetzen und muß konstruktiv nicht jedes<br />

denkbare Fehlbedienungsrisiko ausschließen. Im Bereich der Konstruktionsfehler verlangt<br />

die Rechtsprechung vom Anlagen-/Maschinenbauer gleichwohl insbesondere,<br />

• eine Betriebssicherheit nach dem "Stand der Technik" konstruktiv sicherzustellen und<br />

• die vom Produkt ausgehenden Gefahren durch Sicherungseinrichtungen so weit wie<br />

möglich einzuschränken.<br />

Um die Gefahr einer Haftung für Konstruktionsfehler einzudämmen, ist der Einsatz<br />

moderner <strong>Sicherheitstechnik</strong> folglich unverzichtbar.<br />

Haftung für Instruktionsfehler<br />

Von einem an sich fehlerfreien Produkt können Gefahren alleine schon dadurch ausgehen,<br />

daß das Produkt falsch bedient wird. Die Rechtsprechung verlangt daher vom Hersteller,<br />

daß er den "durchschnittlichen Verbraucher" über die Bedienung und Handhabung des<br />

Produkts informiert. Die Erwartung des "durchschnittlichen Verbrauchers" kann von Land<br />

zu Land unterschiedlich sein. Für Deutschland ausreichende Bedienungshinweise können<br />

daher z.B. für die U.S.A. unzureichend sein und umgekehrt.<br />

Die Produkte der Anlagen- und Maschinenbauer sind typischerweise für die Bedienung<br />

durch Fachpersonal vorgesehen. Dieser Umstand führt nach der Rechtsprechung zu<br />

deutlich herabgesetzten Instruktionspflichten. Der Anlagen- und Maschinenbauer darf<br />

daher bei seinen Instruktionen die Grundkenntnisse eines "durchschnittlichen"<br />

Fachbedieners voraussetzen. Gleichwohl sollten Bedienung, Handhabung und<br />

Besonderheiten der Anlage/Maschine eher zu umfangreich als zu kurz - und zu<br />

Beweiszwecken stets schriftlich - dokumentiert werden.<br />

Sollte der Anlagen-/Maschinenbauer den Anwender dennoch nur unzureichend instruiert<br />

haben, werden beide durch den Einsatz moderner <strong>Sicherheitstechnik</strong> geschützt: Der<br />

Anwender vor Schäden, der Anlagen-/Maschinenbauer vor einer Haftung.<br />

Pflicht zur Produktbeobachtung, Warnung und Rückruf<br />

In den vorangegangenen drei Fallgruppen war ein Schaden infolge eines Produktfehlers<br />

stets schon eingetreten. Wenn ein Schaden noch nicht entstanden, aber bereits absehbar<br />

ist, kann es dem Verbraucher bzw. gewerblichen Kunden nicht zugemutet werden, das<br />

Entstehen dieses Schadens abzuwarten, ehe Produkthaftungsansprüche geltend gemacht<br />

werden können. Die Rechtsprechung hat diese Schutzlücke durch die Pflicht des<br />

Herstellers zur Produktbeobachtung, Warnung und Rückruf geschlossen.<br />

17

Wenn der Anlagen- und Maschinenbauer mehrere gleichartige Anlagen/Maschinen<br />

fertiggestellt hat und an einer dieser Anlagen/Maschinen ein Fehler auftritt, muß er folglich<br />

prüfen, ob dieser Fehler wegen seiner Eigenart auch an den anderen Anlagen/Maschinen<br />

auftreten könnte. Bejaht er dies, sind die Kunden auf diesen Umstand aufmerksam zu<br />

machen. Bei besonders schwerwiegenden Gefahren kann die Pflicht des Anlagen-<br />

/Maschinenbauers im Einzelfall sogar bis zur Nachbesserung der fehlerhaften<br />

Anlage/Maschine reichen. Diese Verpflichtungen sind der Hintergrund der häufigen<br />

Rückrufaktionen von Automobilherstellern.<br />

Die Pflicht zur Produktbeobachtung besteht grundsätzlich auch dann, wenn die gelieferten<br />

Anlagen/Maschinen im Zeitpunkt der Lieferung dem "Stand der Technik" entsprachen und<br />

erst im nachhinein durch technischen Fortschritt überholt wurden.<br />

Produkthaftungsansprüche verjähren zwar grundsätzlich drei Jahre nach Schadenseintritt.<br />

Eine Haftung ist jedoch erst dann endgültig ausgeschlossen, wenn auch noch nach 30<br />

Jahren kein Schaden eingetreten ist. Einen gewissen Schutz vor einer Inanspruchnahme<br />

genießt der Anlagen- und Maschinenbauer nur insoweit, als von ihm eine Nachbesserung<br />

nur beim Verdacht besonders schwerwiegender Gefahren verlangt wird. Auch im Bereich<br />

der Produktbeobachtungspflicht hat es der Anlagen- und Maschinenbauer in der Hand,<br />

durch Einsatz moderner <strong>Sicherheitstechnik</strong> die Gefahr schwerer Sach- und<br />

Personenschäden und somit einer eventuellen Nachbesserungspflicht zu bannen.<br />

Pflicht zur Überwachung der Zulieferer<br />

Der Anlagen- und Maschinenbauer kann sich nicht ohne weiteres damit entschuldigen, das<br />

fehlerhafte Teilprodukt sei nicht von ihm, sondern von einem Zulieferer gefertigt worden.<br />

Dieser Entlastungsbeweis kann dem Anlagen- und Maschinenbauer allenfalls dann<br />

gelingen, wenn er nachweisen kann, den Zulieferer sorgfältig ausgewählt und ihn und<br />

seine Lieferungen ordnungsgemäß überwacht und kontrolliert zu haben. Am ehesten wird<br />

der Anlagen- und Maschinenbauer mit dieser Argumentation Erfolg haben, wenn er sich<br />

renommierter, erfahrener Zulieferer und deren bewährter Produkte bedient.<br />

Die vorstehend skizzierten Grundsätze der Produkthaftung sind zwingend. Von ihnen kann<br />

also nicht durch Vereinbarung von Haftungseinschränkungen abgewichen werden.<br />

18

⇒ Konstruktion einer sicheren Maschine<br />

Vorgehensweise:<br />

1. Klärung, ob die geplante Maschinengattung in den Gültigkeitsbereich der Maschinen-<br />

Richtlinie fällt.<br />

2. Klärung, ob weitere Richtlinien, die eine CE- Kennzeichnung vorsehen, für dieses<br />

Produkt anzuwenden sind; in diesem Fall gilt die Konformität für alle anzuwenden<br />

Richtlinien und muß entspr. dokumentiert werden.<br />

3. Einstufung des Produkts im Sinne der Maschinenrichtlinie (Maschine, Komponente,<br />

auswechselbare Ausrüstung, Sicherheitsbauteil, ...).<br />

4. Handelt es sich um eine ”gefährliche Maschine” (in Anhang IV der MRL aufgeführt); in<br />

diesem Fall muß eine akkreditierte Stelle hinzugezogen werden.<br />

5. Besteht eine Typ C-Norm für diesen Maschinentyp?<br />

(Idealfall, Typ C-Normen sind leider für die wenigsten Maschinentypen bereits<br />

vorhanden). Ist eine Typ C-Norm vorhanden und werden in dieser alle möglichen<br />

Gefährdungen behandelt, so kann mit Punkt 7. fortgefahren werden.<br />

6. Ist keine Typ C-Norm so muß eine Gefahrenanalyse<br />

durchgeführt werden, wobei alle möglichen Gefährdungen aufgelistet und dokumentiert<br />

werden müssen. Die entsprechenden harmonisierten Normen des Typs A und B sind<br />

anzuwenden (z.B. EN 292 Allgemeine Gestaltungsleitsätze, EN 1050<br />

Risikobeurteilung, EN 954-1 Sicherheitsbezogene Teile von Steuerungen usw.).<br />

7. Erstellen einer ”Technischen Dokumentation”<br />

8. Konstruktion und Bau der Maschine entsprechend der Gefahrenanalyse und der<br />

”Technischen Dokumentation”<br />

9. Ausstellen der Konformitätserklärung (Anhang II A MRL)<br />

10. Anbringen des CE-Kennzeichens<br />

19

3<br />

Einschätzung und<br />

Bewertung des Risikos<br />

4<br />

5<br />

Sicher?<br />

Sicherheitsmaßnahmen<br />

Sicher?<br />

Überprüfung auf<br />

neue Gefährdung<br />

Bestimmung der Grenzen der Maschine<br />

Identifizierung der Gefährdung<br />

im definierten System<br />

1<br />

2<br />

Harmonisierte<br />

Europa-Norm oder notifiz.<br />

nationale Spezifikation<br />

vorhanden?<br />

Abb. 9 Vorgehensweise bei der Konstruktion einer sicheren Maschine<br />

Sicherheitsmaßnahmen<br />

aus harmonisierter<br />

Europa-Norm oder aus<br />

notifizierter nationaler<br />

2<br />

Spezifikation<br />

Ziel erreicht<br />

20

⇒ Risikobeurteilung nach EN 1050<br />

Abb. 10<br />

Risikoverminderung<br />

Optionsanalyse<br />

(siehe Anmerkung und<br />

Anhang A)<br />

START<br />

Bestimmung der<br />

Grenzen der Maschine<br />

(Abschnitt 5)<br />

Identifizierung der<br />

Gefährdungen<br />

(Abschnitt 6)<br />

Risikoeinschätzung<br />

(Abschnitt 7)<br />

Risikobewertung<br />

(Abschnitt 8)<br />

Ist die<br />

Maschine<br />

sicher ?<br />

ENDE<br />

JA<br />

Risiko-<br />

analyse<br />

Risiko-<br />

beurteilung<br />

Die Typ A-Norm EN 1050 schreibt für die Risikobeurteilung die in Abb. 10 dargestellte<br />

Vorgehensweise vor. Der Konstrukteur der Maschine soll diesen iterativen Prozeß so oft<br />

durchlaufen, bis er sich sicher ist, daß das Schutzziel erreicht und die Maschine sicher ist.<br />

21

Bestimmung der Grenzen der Maschine<br />

♦ Verwendungsgrenzen: Festlegung der bestimmungsmäßigen Verwendung<br />

♦ räumliche Grenzen: Bewegungsräume, Platzbedarf für die Installation,<br />

Wechselbeziehung<br />

♦ Operator/Maschine und Maschine/Energiezufuhr<br />

♦ zeitliche Grenzen: Festlegung der vorhersehbaren Lebensdauer und/oder ihrer Teile<br />

unter Berücksichtigung der bestimmungsgemäßen Verwendung<br />

(Werkzeuge, Verschleißteile, elektrische Teile)<br />

zu berücksichtigen:<br />

♦ alle Lebensphasen der Maschine<br />

♦ Konsequenzen aus einer vernünftiger Weise vorhersehbaren Fehlanwendung<br />

♦ Anwenderprofil<br />

♦ weitere Personen<br />

♦ Einsatzbereich: Industrie, Gewerbe, Haushalt<br />

Identifizierung der Gefährdungen<br />

Es müssen alle Gefährdungen, Gefährdungssituationen und Gefährdungsereignisse<br />

systematisch untersucht werden.<br />

zu berücksichtigen:<br />

♦ Eingreifen von Personen in allen Lebensphasen der Maschine<br />

♦ Betriebszustände der Maschine<br />

(in Funktion/außer Funktion)<br />

vorhersehbare Fälle von Mißbrauch der Maschine<br />

Arten von Gefährdungen<br />

♦ mechanische: Quetschen, Scheren, Schneiden, Einziehen, Stoß, Fangen, Aufwickeln<br />

usw.<br />

♦ elektrisch: elektrischer Schlag (direktes-/indirektes Berühren)<br />

♦ Substanzen und Stoffe: Verbrennungen, Erfrierungen, Lärm, Vibration, Strahlung,<br />

Chemie<br />

22

Risikoeinschätzung<br />

Risikoelemente sind:<br />

Schwere des Schadens<br />

♦ Art des zu schützenden Rechtsgutes<br />

- Personen, Sachen, Umwelt<br />

♦ Art der Verletzung (bei Personen)<br />

- leicht, schwer, tödliche Verletzung<br />

♦ Schadensumfang<br />

- eine/mehrere Personen<br />

Eintrittswarscheinlichkeit eines Schadens<br />

♦ Häufigkeit und Dauer der Gefährdungsexposition<br />

- Notwendigkeit eines Zuganges (Normalbetrieb, Wartung, Reparatur ...)<br />

- Aufenthaltsdauer im Gefahrenbereich<br />

- Häufigkeit des Zuganges Anzahl der Personen<br />

♦ Eintrittswahrscheinlichkeit<br />

- Statistiken, Unfallgeschichte, Risikovergleiche<br />

Möglichkeiten der Vermeidung oder Begrenzung<br />

eines Schadens<br />

Risiko<br />

bezogen auf<br />

die<br />

betrachtete<br />

Gefährdung<br />

ist<br />

eine<br />

Funktion<br />

von<br />

Ausmass<br />

des<br />

möglichen<br />

Schadens, der<br />

durch die<br />

betrachtete<br />

Gefährdung<br />

verursacht<br />

werden kann<br />

Risikobewertung Abb. 11<br />

• Festlegung der Erforderlichen Risikominderung<br />

• Überprüfen des erwarteten Sicherheitsniveaus<br />

und<br />

Wahrscheinlichkeit des Eintritts<br />

dieses Schadens<br />

Häufigkeit und oder Dauer der<br />

Gefährdungsexposition<br />

Eintrittswahrscheinlichkeit eines<br />

Gefährdungsereignisses<br />

Möglichkeit zur Vermeidung oder<br />

Begrenzung des Schadens<br />

Anhang B (EN 1050) informiert über diverse Verfahren zu Untersuchung von<br />

Gefährdungen und zur Einschätzung von Risiken.<br />

23

⇒ Strategie zur Auswahl von Sicherheitsmaßnahmen EN 292-1<br />

Die EN 292-1 gibt folgende Strategie zur Auswahl von Sicherheitsmaßnahmen vor.<br />

nein<br />

Bestimmung der Grenzen der Maschine<br />

Verwendung, räumliche- und zeitliche Grenzen<br />

Identifizierung der Gefährdungen und<br />

Bewertung der Gefährdungssituation<br />

- Aspekte der Beziehung Operator-Maschine<br />

- Betriebszustände der Maschine<br />

vorhersehbarer Mißbrauch<br />

Jede Gefährdungssituation wie unten<br />

dargestellt analysieren<br />

Ist Gefährdung<br />

vermeidbar ?<br />

Kann Risiko<br />

vermindert werden ?<br />

Sind tech.<br />

Schutzmaßnahmen<br />

möglich<br />

nein<br />

nein<br />

Ist Sicherheit<br />

ausreichend ?<br />

Ist Sicherheit<br />

ausreichend ?<br />

Ist Sicherheit<br />

ausreichend ?<br />

Entstehen andere<br />

Gefährdungen ?<br />

Risikominderung durch<br />

Konstruktion<br />

Technische Schutzmaßnahmen<br />

Benutzerinformation<br />

Abb. 12 Strategie zur Auswahl von Sicherheitsmaßnahmen<br />

ja<br />

ja<br />

ja<br />

nein<br />

Schutzziel erreicht !<br />

Die Rangfolge der Sicherheitsmaßnahmen ist außerdem wie in Abb. 12 beschrieben. D.h<br />

an erster Stelle steht die sichere Konstruktion (keine gefährlichen Stellen vorhanden),<br />

dann kommen die ”Technischen Schutzmaßnahmen und erst danach wird die<br />

Benutzerinformation als weitere Möglichkeit Unfälle zu vermeiden, angewendet.<br />

ja<br />

ja<br />

ja<br />

nein<br />

24

Abb. 13<br />

Außerdem fordert die EN 292-1 auch, daß der Benutzer der Maschine frühzeitig mit in das<br />

Sicherheitskonzept der Maschine einbezogen werden soll, um dadurch zu vermeiden, daß<br />

Schutzmaßnahmen leichtfertig entfernt werden, wenn sie den Arbeitsablauf stören.<br />

Die hier kurz beschriebenen Normen EN 292 und EN 1050 sind wichtiger Bestandteil der<br />

Risikobeurteilung und sollten in jedem Falle in jeder Konstruktionsabteilung vorhanden<br />

sein.<br />

nachzulesen.<br />

SICHERHEITSMASSNAHMEN, DIE VOM KONTSRUKTEUR DURCHZUFÜHREN SIND<br />

(Anwendungsbereich dieser Norm)<br />

RISIKOMINDERUNG<br />

DURCH<br />

KONSTRUKTION<br />

TECHNISCHE<br />

SCHUTZ-<br />

MASSNAHMEN<br />

VORSEHEN VON<br />

PERSÖNLICHEN<br />

SCHUTZ-<br />

AUSRÜSTUNGEN<br />

BENUTZER-<br />

INFOMATION<br />

AUSBILDUNG<br />

SICHERE<br />

ARBEITSMETHODEN<br />

ÜBERWACHUNG<br />

BETRIEBS-<br />

ERLAUBNIS<br />

SICHERHEITSMASSNAHMEN, DIE VOM<br />

BENUTZER DURCHZUFÜHREN SIND<br />

(werden in dieser Norm nicht berücksichtigt)<br />

Ausführlichere Informationen sind im<br />

Leitfaden Maschinensicherheit in Europa<br />

Beuth Verlag GmbH<br />

Tel. (030)2601-0<br />

ZUSÄTZLICHE<br />

VORSICHTS-<br />

MASSNAHMEN<br />

25

⇒ Wahl der Steuerungskategorie<br />

Die Vorgehensweise für die Auswahl der Steuerungskategorie ist in der EN 954-1<br />

Sicherheitsbezogene Teile von Steuerungen geregelt. Diese Typ B1-Norm beschreibt die<br />

Anforderungen von fünf möglichen Sicherheitskategorien an alle möglichen<br />

Steuerungsarten (elektrisch, pneumatisch, hydraulisch, ...). Der Anhang B der EN 954-1<br />

beschreibt ein vereinfachtes Verfahren (Hilfsmittel) zur Einteilung einer Gefahrenstelle in<br />

eine entsprechende Sicherheitskategorie. Die einzelnen Kategorien stellen folgende<br />

Anforderungen an die sicherheitsbezogenen Teile von Steuerungen:<br />

Kategorie B:<br />

Die sicherheitsbezogenen Teile von Maschinensteuerungen und/oder ihre<br />

Schutzeinrichtungen sowie ihre Bauteile müssen in Übereinstimmung mit der zutreffenden<br />

Normen so gestaltet, konstruiert, ausgewählt, zusammengestellt und kombiniert werden,<br />

daß sie den zu erwartenden Einflüssen standhalten können.<br />

Beispiele:<br />

Auswahl der Leiterfarben<br />

Auswahl der Farben für Befehls- und Meldegeräte<br />

Auswahl der Gebrauchskategorien von Antrieben<br />

Auswahl von Maßnahmen gegen Umgebungseinflüsse<br />

Dimensionierung der Schaltgeräte und Antriebe<br />

Steuerung ohne jegliche Sicherheitsmerkmale<br />

Auswahl der Schutzklassen<br />

Auswahl der Schutzarten<br />

Auswahl der Gehäusegrößen Auswahl der Schutzmaßnahmen<br />

Auswahl der Leiterart- und Isolierung<br />

Auswahl der Leiterquerschnitte<br />

Kategorie 1<br />

Die Anforderungen von B müssen erfüllt sein. Zusätzlich müssen bewährte Bauteile und<br />

bewährte Sicherheitsprinzipen angewendet werden.<br />

<strong>Sicherheitstechnik</strong>en:<br />

Bewährte Bauteile: Positionsschalter für<br />

Sicherheitsanwendungen<br />

Bewährte Prinzipien: Zwangsöffnung, -betätigung<br />

und -führung,<br />

Überdimensionierung<br />

26

Beispiel für Kategorie 1:<br />

Abb. 14<br />

Kategorie 2<br />

Die Anforderungen von B und die Verwendung bewährter Sicherheitsprinzipien<br />

(Kategorie 1) müssen erfüllt sein. Die Sicherheitsfunktion muß in geeigneten<br />

Zeitabständen durch die Maschinensteuerung geprüft werden. Spätestens aber muß die<br />

Prüfung bei der nächsten Aufforderung erfolgen.<br />

<strong>Sicherheitstechnik</strong>en:<br />

offen<br />

geschlossen<br />

Bewegliche<br />

Trennende Schutzeinrichtung<br />

Bewährte Prinzipien: Zwangsöffnung, -betätigung<br />

und -führung,<br />

Überdimensionierung<br />

Struktur der Steuerung: Zyklischer Test<br />

zwangsbetätigt<br />

(In Kategorie 2 dürfen elektronische Systeme für Überwachungsaufgaben verwendet<br />

werden)<br />

S1<br />

K1<br />

1<br />

2<br />

K1<br />

Sicherheitskreis<br />

27

Beispiel Kategorie 2:<br />

Abb. 15<br />

Beispiel für Kategorie 2 mit SPS:<br />

Abb. 16<br />

offen<br />

geschlossen<br />

AW = Ausschalt-Wischrelais<br />

offen<br />

geschlossen<br />

zwangsbetätigt<br />

S1<br />

K1<br />

zwangsbetätigt<br />

Bewegliche<br />

Trennende Schutzeinrichtung<br />

S1<br />

K1<br />

K1<br />

K3<br />

1<br />

2<br />

1<br />

K2<br />

2 3<br />

AW<br />

3<br />

K3<br />

K1<br />

K01<br />

4 K1<br />

K2<br />

5<br />

Gefahr<br />

K01<br />

Sicherheitskreis<br />

K1<br />

KM<br />

K1 KM<br />

Eingangsebene<br />

SPS<br />

Ausgangsebene<br />

K1<br />

28

Kategorie 3<br />

Die Anforderungen von B und die Verwendung bewährter Sicherheitsprinzipien (Kategorie<br />

1) müssen erfüllt sein.<br />

Sicherheitsbezogene Teile müssen so gestaltet sein, daß:<br />

♦ ein einzelner Fehler in jedem dieser Teile nicht zum Verlust der Sicherheitsfunktion<br />

führt, und<br />

♦ wann immer in angemessener Weise durchführbar,<br />

♦ ein Fehler erkannt wird.<br />

<strong>Sicherheitstechnik</strong>en:<br />

Bewährte Prinzipien: Zwangsöffnung, -betätigung<br />

und -führung,<br />

Überdimensionierung<br />

Struktur der Steuerung: Redundanz<br />

Beispiel für Kategorie 3<br />

Abb. 17<br />

offen<br />

geschlossen<br />

Bewegliche<br />

Trennende Schutzeinrichtung<br />

zwangsbetätigt<br />

S1<br />

S2<br />

K1<br />

1<br />

2<br />

K2<br />

3<br />

4<br />

K1<br />

K2<br />

Sicherheitskreis<br />

K1<br />

K2<br />

29

Kategorie 4<br />

Die Anforderungen von B und die Verwendung bewährter Sicherheitsprinzipien (Kategorie<br />

1) müssen erfüllt sein.<br />

Sicherheitsbezogene Teile müssen so gestaltet sein, daß:<br />

♦ ein einzelner Fehler in jedem dieser Teile nicht zum Verlust der Sicherheitsfunktion<br />

führt, und<br />

♦ der einzelne Fehler bei oder vor der nächsten Anforderung an die Sicherheitsfunktion<br />

erkannt wird, oder, wenn dies nicht möglich ist, darf eine Anhäufung von Fehlern dann<br />

nicht zum Verlust der Sicherheitsfunktion führen.<br />

Beispiel Kategorie 4:<br />

Abb. 18<br />

offen<br />

geschlossen<br />

nicht<br />

zwangsbetätigt<br />

zwangsbetätigt<br />

Bewegliche<br />

Trennende Schutzeinrichtung<br />

S1<br />

S2<br />

K3<br />

K1<br />

1<br />

2<br />

K1<br />

K3<br />

S3<br />

K1<br />

K2<br />

Start<br />

5<br />

K3<br />

K2<br />

K3<br />

K2<br />

3<br />

4<br />

Sicherheitskreis<br />

K1 K1<br />

K2<br />

K2<br />

K3 K3<br />

30

Nachdem jetzt alle Sicherheitskategorien bekannt sind, stellt sich die Frage, wie wird nun<br />

eine solche einer Gefahrenstelle zugeordnet?<br />

Hierfür ist im Anhang der EN 954-1 der sogenannte Risikograph vorgesehen. Er beschreibt<br />

ein einfaches System zur Zuordnung der Sicherheitskategorien zu einzelnen<br />

Gefahrenstellen. Jeder Risikoebene werden nur zwei Antwortmöglichkeiten zugeordnet, um<br />

eine definierte, wiederholbare Verbindung zu den Steuerungskategorien zu erhalten<br />

Folgende drei Risikoelemente sind für die Einschätzung von Gefahrenstellen relevant:<br />

S Schwere der Verletzung<br />

S1 : Leichte reversible Verletzung<br />

S2 : Schwere irreversible Verletzung oder Tod einer Person<br />

F Häufigkeit und/oder Aufenthaltsdauer im<br />

Gefahrenbereich<br />

F1 : Selten bis öfter und/oder kurze<br />

Aufenthaltsdauer im Gefahrenbereich<br />

F2 : Häufig bis dauernd und/oder lange<br />

Aufenthaltsdauer im Gefahrenbereich<br />

P Möglichkeit zur Vermeidung der Gefährdung<br />

P1 : Möglich unter bestimmten Bedingungen<br />

P2 : Kaum möglich<br />

Die Möglichkeit zur Vermeidung einer Gefährdung ist<br />

Abhängig von:<br />

Bewegungs-/Fluchtmöglichkeiten des Operators<br />

spontanen und unerwarteten Maschinenbewegungen<br />

Schnelligkeit und Dynamik der Maschinenbewegungen im Vergleich<br />

zur Reaktionszeit des Menschen<br />

der Übersichtlichkeit der Maschine<br />

der mentalen Beanspruchung des Operators<br />

der Erfahrung des Operators/Kenntnis des Arbeitsprozeßes<br />

Im Risikographen finden sich auf der nächsten Seite die Antwortmöglichkeiten der<br />

einzelnen Risikoelemente wieder.<br />

31

Risikograph<br />

entspricht der auszuwählenden Kategorie<br />

Abb. 19 Risikograph<br />

S1<br />

S2<br />

F1<br />

F2<br />

Sind mehrere Kategorien möglich, so muß bei der Auswahl der niedrigeren Kategorie eine<br />

entsprechende Begründung erfolgen.<br />

Entscheidendes Kriterium für die Auswahl der niedrigeren<br />

Kategorie, kann zum Beispiel eine langjährige vorfallfreie Unfallstatistik sein.<br />

Beispiel einer Risikobeurteilung an einer hydraulischen Presse mit<br />

Handeinlegearbeiten:<br />

S: Schwere der Verletzung?<br />

S2 schwer, irreversibel<br />

F: Häufigkeit und/oder Dauer der<br />

Gefährdungsexposition<br />

F2 Dauernd<br />

P: Möglichkeit zur Vermeidung<br />

der Gefährdung?<br />

P2 Kaum möglich<br />

P1<br />

P2<br />

P1<br />

P2<br />

Kategorie<br />

B 1 2 3<br />

Ist der Bediener mit der Hand im Gefahrenbereich<br />

während der Pressenstößel nach unten fährt, so kann es ihm die Hand abquetschen<br />

(irreversibel, da diese Verletzung nicht wieder heilen kann).<br />

4<br />

32

Da es sich um Handeinlegearbeiten handelt, muß der Bediener ständig in den<br />

Gefahrenbereich eingreifen. D.h. er ist der Gefahr dauernd ausgesetzt.<br />

Aufgrund der hohen Taktzeiten von Pressen, ist es nicht möglich rechtzeitig zu erkennen,<br />

daß der Stößel nach unten fährt. D.h. der Bediener hat nicht genügend Zeit die Gefahr zu<br />

erkennen und seine Hände aus dem Gefahrenbereich zu entfernen.<br />

Aufgrund dieser Erkenntnisse ergibt sich folgende Sicherheitskategorie:<br />

Abb. 20<br />

S1<br />

S2<br />

F1<br />

F2<br />

P1<br />

P2<br />

P1<br />

P2<br />

Kategorie<br />

B 1 2 3<br />

Für Handeinlegearbeiten an dieser Presse ergibt sich die Sicherheitskategorie 4<br />

Ein wichtiger Punkt bei der Risikobetrachtung nach EN 954-1 ist, daß mögliche<br />

Schutzeinrichtungen wie z.B. Zweihandschaltungen oder Unfallschutzlichtgitter usw. nicht in<br />

die Betrachtung mit einbezogen werden. D.h. es wird die Gefahrenstelle mit ihren möglichen<br />

Verletzungen ohne Schutzeinrichtungen bewertet.<br />

Aufgrund des Ergebnisses wird dann eine ausgewählte Schutzeinrichtung nach der entspr.<br />

Sicherheitskategorie ausgelegt.<br />

4<br />

33

⇒ NOT-AUS- Einrichtungen EN 418<br />

Zweck:<br />

Funktionelle Anforderungen an NOT-AUS- Einrichtungen<br />

festlegen.<br />

Zielgruppe:<br />

Maschinenkonstrukteure und Typ "C"- Normensetzer.<br />

Das Wichtigste in Kürze:<br />

Die NOT-AUS- Funktion soll aufkommende oder bestehende Gefahren für Personen und<br />

Schäden an der Maschine oder am Arbeitsgut abwenden oder mindern. Gefahren sind u.a.<br />

funktionale Unregelmäßigkeiten, Fehlfunktionen der Maschine, nicht hinnehmbare<br />

Eigenschaften des zu bearbeitenden Materials und menschliche Fehler.<br />

NOT-AUS ist vorgeschrieben;<br />

Die Maschinen-Richtlinie schreibt NOT- AUS-Einrichtungen für jede Maschine vor.<br />

Ausnahmen bilden:<br />

Maschinen, an denen eine NOT-AUS- Einrichtung das Risiko nicht verringern würde.<br />

von Hand getragene und von Hand geführte Maschinen.<br />

NOT-AUS ist eine unterstützende Maßnahme, kein Ersatz für fehlende Schutzmaßnahmen!<br />

Nach EN 60204-1 / VDE 0113-1 müssen Sie NOT-AUS-Einrichtungen an allen<br />

Bedienständen und anderen Arbeitsplätzen vorsehen.<br />

Die NOT-AUS-Wirkweise:<br />

Durch eine einzige Handlung einer Person wird die NOT-AUS-Funktion ausgelöst. Sie muß<br />

zu jeder Zeit verfügbar und funktionsfähig sein (siehe prEN 954-1). Die Betriebsart bleibt<br />

dabei unberücksichtigt.<br />

Gestalten Sie NOT-AUS-Einrichtungen so, daß dem Anwender keine Überlegungen<br />

abverlangt werden, wenn es um die Betätigung und die sich daraus ergebenden Wirkungen<br />

geht. Damit werden<br />

Verzögerungen bis zum Zeitpunkt<br />

des Auslösens - bis die Anlage<br />

abgeschaltet wird - vermieden.<br />

Die Wirksamkeit von<br />

Sicherheitseinrichtungen bzw.<br />

Einrichtungen mit<br />

sicherheitsbezogenen Funktionen<br />

darf dadurch nicht beeinträchtigt<br />

werden. Dies schließt auch das<br />

Befreien von Personen aus<br />

Gefahrensituationen mit ein.<br />

Betrieb<br />

Halt<br />

Eine Person wird sich<br />

der Notwendigkeit<br />

eines NOT-AUS bewußt<br />

Betätigen der<br />

NOT-AUS-Einrichtung<br />

Durch NOT-AUS<br />

erreichter Zustand<br />

EN 418<br />

Rückstellen (Entriegeln)<br />

der NOT-AUS-Einrichtung<br />

Maschine kann wieder<br />

in Gang gesetzt werden<br />

Zeit<br />

Abb. 21<br />

34

Die Reaktion der Maschine auf den NOT- AUS- Befehl darf keine zusätzliche Gefährdung<br />

hervorrufen.<br />

Prüfen Sie, ob ein sofortiges Abschalten<br />

= Stop-Kategorie 0<br />

oder ein geregeltes Stillsetzen<br />

= Stop- Kategorie 1<br />

das geringere Risiko darstellt.<br />

Stop-Kategorie 0:<br />

Die Anlage wird durch unmittelbares Abtrennen der Energiezufuhr zu dem Antriebselement<br />

oder mechanische Unterbrechung (auskuppeln) zwischen gefährlichen Elementen und ihren<br />

Antriebselementen stillgesetzt.<br />

Anwendungsbeispiel: Hauptschalter mit NOT-AUS-Funktion oder NOT-AUS-Schaltgerät in<br />

Verbindung mit Unterspannungsauslöser.<br />

Abb. 22 Stop-Kategorie 0<br />

M~<br />

35

Stop-Kategorie 1:<br />

Hier erfolgt ein gesteuertes Stillsetzen mit Energiezufuhr zu dem Antriebselement, um den<br />

Halt zu erreichen. Nach erfolgtem Stillstand ist die Energiezufuhr zu unterbrechen.<br />

Anwendungsbeispiel: Motor mit Gleichstrombremse oder geregeltem Antrieb.<br />

Abb. 23 Stop-Kategorie 1<br />

Bei Stop-Kategorie 2 bleibt die Energiezufuhr zu den Antrieben erhalten.<br />

Stop-Kategorie 2 ist nicht zulässig für NOT-AUS- Anwendungen.<br />

EN 60204 :1988<br />

Der NOT-AUS- Befehl muß den Ausschalteinrichtungen (Schaltern) entweder durch ein<br />

direktwirkendes mechanisches Glied oder durch das Unterbrechen eines betriebsmäßigen<br />

an Spannung liegenden Steuerstromkreis gegeben werden. Der direkt wirkende Not-Aus ist<br />

dargestellt in Abb. 25.<br />

Fehlerrisiken: Überbrückung des Not-Aus-Tasters.<br />

Betätigt der Bediener in diesem Fall den Not-Aus-Taster, wird der Befehl nicht ausgeführt.<br />

Das Prinzipschaltbild entspricht der Steuerungskategorie B oder 1 .<br />

In Abb. 26 wird gezeigt, wie eine Not-Aus Funktion auf keinen Fall realisiert werden darf.<br />

Sollen bei einem Not-Aus-Befehl mehrere Stromkreise abgeschaltet werden, ist für die<br />

Vervielfältigung des Befehls ein erhöhter Schaltungsaufwand zu betreiben.<br />

(indirekt wirkender Not-Aus ).<br />

M~<br />

36

Querschlußsicherheit, bei Not-Aus- Schaltgeräten ist nur bei entspr. zweikanaliger<br />

Verdrahtung des Not-Aus- Kreises (siehe Abb. 26) erreichbar. In diesem Fall und mit<br />

überwachtem Start ist die Sicherheitskategorie 4 erreichbar.<br />

Abb. 24 Direkt wirkender Not-Aus<br />

37

Abb. 25<br />

Abb. 26<br />

38

Die Schaltung wie in Abb. 25 gezeigt ist absolut unzulässig und darf so keinesfalls<br />

angewendet werden.<br />

Die in Abb. 26 abgebildete Schaltung zeigt den Einsatz eines Not-Aus- Schaltgerätes<br />

XPS-AS in einer Applikation mit mehreren Steuerstromkreisen. Hier ist ein direkt wirkender<br />

Not-Aus nicht zulässig, da mehrere Steuerstromkreise abgeschaltet werden müssen.<br />

In der Praxis ist es heutzutage empfehlenswert für Not-Aus- Anwendungen entsprechende<br />

Schaltgeräte einzusetzen, da hier der Hersteller die Einhaltung der europäischen Richtlinien<br />

und Normen durch eine entsprechende Konformitätserklärung oder sogar eine<br />

Baumusterprüfung garantiert (siehe Abb. 26).<br />

39

⇒ Verriegelungseinrichtungen mit und ohne Zuhaltung EN 1088<br />

Zweck:<br />

Auf welche Weise sollen bewegliche Schutzeinrichtungen überwacht werden? Diese Norm<br />

beschreibt Prinzipien für die Auswahl und Gestaltung von Verriegelungseinrichtungen und<br />

deren Anbindung an die Schutztür (EN 953) bzw. an die Steuerung (EN 954-1).<br />

Zielgruppe:<br />

Maschinenkonstrukteure und Typ"C"- Normensetzer.<br />

Das Wichtigste in Kürze:<br />

Diese Norm beschreibt Grundbegriffe und allgemeine Gestaltungsleitsätze für<br />

Verriegelungseinrichtungen und trennende Schutzeinrichtungen.<br />

Wählen und gestalten Sie die Art der Verriegelungseinrichtung für Ihren Anwendungsfall so,<br />

daß die grundlegenden EU-Sicherheitsanforderungen erfüllt werden.<br />

Wichtige Auswahlkriterien für eine geeignete Verriegelungseinrichtung in speziellen<br />

Anwendungsfällen sind:<br />

• die Anwendungsbedingungen und die bestimmungsgemäße Verwendung<br />

• die an der Maschine auftretenden Gefährdungen<br />

• die Schwere der möglichen Verletzung<br />

• die Wahrscheinlichkeit eines Ausfalls der Verriegelungseinrichtung<br />

• die Anhaltezeit und Zugangs- bzw. Zugriffszeit<br />

• die Dauer, für die eine Person der Gefährdung ausgesetzt ist.<br />

Einige dieser Kriterien haben Sie mit Hilfe der EN 292, EN 1050 und EN 954-1 bereits<br />

betrachtet.<br />

Weiterhin wird zwischen Ausführungen mit und ohne Zuhaltung unterschieden.<br />

Eine Verriegelungseinrichtung ohne Zuhaltung ist eine mechanische oder elektrische<br />

Einrichtung, die den Betrieb einer Maschine nur zuläßt, wenn die Schutztür geschlossen ist<br />

(z.B. Sicherheits-Positionsschalter mit getrenntem Betätigungselement).<br />

Abb. 27 Sicherheits-<br />

Positionsschalter mit getr.<br />

Betätiger<br />

40

Diese Schutzmaßnahme verhindert die gefahrbringenden Maschinenfunktionen, wenn die<br />

Schutzeinrichtung nicht geschlossen ist. Ein Öffnen der Schutzeinrichtung während des<br />

Betriebes löst einen Halt-Befehl aus. Seine Bedeutung ist analog zu einem Stop-Befehl (EN<br />

418, NOT-AUS- Einrichtungen). Durch Schließen der trennenden Schutzeinrichtung wird die<br />

Maschine betriebsbereit geschaltet. Das Einschaltsignal ("Start") hat jedoch separat zu<br />

erfolgen.<br />

Eine Verriegelungseinrichtung mit Zuhaltung ist eine mechanische oder elektrische<br />

Einrichtung, die den Betrieb einer Maschine nur zuläßt, wenn die Schutztür<br />

geschlossen und zugehalten ist (z.B. Sicherheits-Positionsschalter mit getrenntem<br />

Betätigungselement und elektromagnetischer Zuhaltung).<br />

Die gefahrbringenden Maschinenfunktionen werden durch eine geschlossene und<br />

zugehaltene Schutzeinrichtung abgesichert. Die trennende Schutzeinrichtung bleibt solange<br />

zugehalten, bis das Verletzungsrisiko, durch die gefahrbringende Maschinenfunktion bzw.<br />

Bewegung, ausgeschlossen ist (die Überwachung erfolgt durch z.B. Drehzahl- bzw.<br />

Stillstandswächter o.ä.).<br />

Durch Schließen und Zuhalten der trennenden Schutzeinrichtung wird die Maschine<br />

betriebsbereit geschaltet. Das Einschaltsignal ("Start") hat auch hier separat zu erfolgen.<br />

Abb. 28 Sicherheits-Positionsschalter<br />

mit getrenntem Betätiger und<br />

elektromagnetischer Zuhaltung<br />

Welche Ausführung muß wann verwendet werden?<br />

Anhaltezeit > Zugriffs- bzw. Zugangszeit → Verriegelungseinrichtung mit Zuhaltung<br />

Anhaltezeit < Zugriffs- bzw. Zugangszeit → Verriegelungseinrichtung ohne Zuhaltung<br />

Beispiel:<br />

Ein Bediener öffnet die Schutztür einer Drehmaschine und schaltet damit die<br />

Antriebsenergie ab.<br />

Nun greift er in den Gefahrenraum, um ein Werkstück zu entnehmen. Die gefahrbringende<br />

Bewegung muß beendet sein, bevor der Bediener diese Maschinenteile erreicht.<br />

Andernfalls muß eine Verriegelungseinrichtung mit Zuhaltung eingesetzt werden.<br />

Die Anhaltezeit der Maschine läßt sich recht einfach ermitteln.<br />

Die Zugriffs- bzw. Zugangszeit wird von den Parametern Abstand,<br />

Annäherungsgeschwindigkeit und maschinenspezifischen Gegebenheiten wie Art der<br />

Zugängigkeit bestimmt. Mit Hilfe der EN 999 "Anordnung von Schutzeinrichtungen im<br />

Hinblick auf Annäherungsgeschwindigkeiten von Körperteilen" werden diese Zeiten<br />

berechnet.<br />

41

Anordnung und Befestigung von Positionsschaltern<br />

Positionsschalter und Betätigungselemente müssen gegen Lageänderung gesichert sein:<br />

• Zuverlässige, nur mit Werkzeug lesbare Befestigungselemente verwenden.<br />

• Gegen Selbstlockerung gesichert.<br />

• Langlöcher nur für Anfangseinstellung verwenden.<br />

• Formschluß durch Bolzen, Stifte, Anschläge etc. sicherstellen.<br />

• Schalter nicht als mechanischen Anschlag verwenden.<br />

• Vom Schalter-Hersteller angegebene Wege einhalten.<br />

• Schalter geschützt anbringen, damit äußere Einflüsse keine Schäden bewirken.<br />

• Für Wartung und Funktionsprüfung zugänglich anbringen.<br />

• Beim Öffnen der Schutztür muß abgeschaltet sein, bevor ein gefährlicher Zustand<br />

auftritt.<br />

Bei Schaltern mit getrenntem Betätiger (Sicherheits-Positionsschalter) soll das Umgehen<br />

der Schutzfunktion erschwert werden.<br />

• Schalter verdeckt einbauen.<br />

• Betätiger "nicht lösbar" befestigen<br />

Anforderungen an Positionsschalter für Personenschutzfunktion<br />