Züchtung von Einkristallen aus: ⢠der Schmelze Si, GaAs, InP, CdTe ...

Züchtung von Einkristallen aus: ⢠der Schmelze Si, GaAs, InP, CdTe ...

Züchtung von Einkristallen aus: ⢠der Schmelze Si, GaAs, InP, CdTe ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Kristallzüchtung<br />

Schmelzzüchtung Lösungszüchtung Gasphasenzüchtung<br />

Züchtung <strong>von</strong> <strong>Einkristallen</strong> <strong>aus</strong>:<br />

• <strong>der</strong> <strong>Schmelze</strong><br />

<strong>Si</strong>, <strong>GaAs</strong>, <strong>InP</strong>, <strong>CdTe</strong>, Al 2<br />

O 3<br />

etc.<br />

• <strong>der</strong> Lösung CuSO 4<br />

*5H 2<br />

O, Alaun, KDP (KH 2<br />

PO 4<br />

),<br />

(nicht nur H 2<br />

O!) <strong>Si</strong>O 2<br />

, <strong>CdTe</strong> etc.<br />

• <strong>der</strong> Gasphase<br />

HgI 2<br />

, <strong>CdTe</strong>, etc.

Verfahren zur Züchtung <strong>von</strong> <strong>Einkristallen</strong> <strong>aus</strong> <strong>der</strong> <strong>Schmelze</strong><br />

Kriterien für die Wahl eines Züchtungsverfahrens<br />

Neben materialspezifischen Grenzen, wie Dampfdruck,<br />

Schmelztemperatur, etc., spielen bei <strong>der</strong> Wahl eines<br />

Züchtungsverfahrens weitere Gesichtspunkte eine Rolle.<br />

Anfor<strong>der</strong>ungen an das Produkt:<br />

Reinheit des Kristallmaterials<br />

z.B. für die Herstellung <strong>von</strong> reinstem Material (<strong>Si</strong>):<br />

Wahl eines tiegelfreien Verfahrens, da kein Tiegelmaterial bekannt ist,<br />

das nicht mit <strong>der</strong> <strong>Si</strong>-<strong>Schmelze</strong> reagiert o<strong>der</strong> Verunreinigungen abgibt.<br />

Im Gegensatz hierzu kann die Züchtung <strong>von</strong> Ge o<strong>der</strong> InSb in<br />

hochreinen Graphittiegeln stattfinden.

Verfahren zur Züchtung <strong>von</strong> <strong>Einkristallen</strong> <strong>aus</strong> <strong>der</strong> <strong>Schmelze</strong><br />

Dotierstoffverteilung im Kristall:<br />

Durch die Dotierung mit fremden Elementen werden bestimmte<br />

elektrische Eigenschaften beeinflusst.<br />

Zielsetzung: Gleichmäßige Dotierstoffkonzentration in einem<br />

möglichst großen Volumen des Kristalls.<br />

Durch Konzentrationsän<strong>der</strong>ungen im Kristall, die im Verlauf <strong>der</strong><br />

Züchtung auftreten können, findet nur ein Teil des Kristalls<br />

Verwendung.

Verfahren zur Züchtung <strong>von</strong> <strong>Einkristallen</strong> <strong>aus</strong> <strong>der</strong> <strong>Schmelze</strong><br />

Strukturelle Perfektion <strong>der</strong> Kristalle:<br />

Störend: Beson<strong>der</strong>s Kleinwinkelkorngrenzen und Versetzungen<br />

Versetzungen durch:<br />

• den Keim (Versetzungen sind bereits vorhanden)<br />

• thermische Spannungen bei Wandkontakt des Kristalls<br />

(unterschiedliche thermische Ausdehnungskoeffizienten des Kristalls<br />

und des Tiegelmaterials)

Verfahren zur Züchtung <strong>von</strong> <strong>Einkristallen</strong> <strong>aus</strong> <strong>der</strong> <strong>Schmelze</strong><br />

Unterteilung:<br />

• einfache gerichtete Erstarrung<br />

(Bridgman-Verfahren, Nacken-Kyropoulos-Verfahren,<br />

Czochralski-Verfahren)<br />

• Erstarrung <strong>aus</strong> einem konstanten Schmelzvolumen<br />

→Tiegelmethoden<br />

(Schwimmtiegelverfahren, Zonenschmelzverfahren)<br />

→ tiegelfreie Methoden<br />

(tiegelfreies Zonenschmelzen [floating zone technique],<br />

Pedestralverfahren)<br />

•Sonstige<br />

Verneuil-Verfahren

Verfahren zur Züchtung <strong>von</strong> <strong>Einkristallen</strong> <strong>aus</strong> <strong>der</strong> <strong>Schmelze</strong><br />

T<br />

T<br />

T<br />

X<br />

X<br />

X<br />

Czochralski-Verfahren Bridgman-Verfahren Zonenschmelzen

Verfahren <strong>der</strong> gerichteten Erstarrung<br />

Bridgman-Verfahren<br />

Eine <strong>Schmelze</strong> wird in einem Rohr o<strong>der</strong> einem Schiffchen erzeugt. An<br />

einem Ende beginnt die Erstarrung und bewegt sich zum an<strong>der</strong>en Ende<br />

<strong>der</strong> <strong>Schmelze</strong>. Die <strong>Schmelze</strong> wird also durch einen Bereich mit<br />

Temperaturgradienten zur niedrigeren Temperatur bewegt.<br />

Dabei kann das Durchlaufen des Temperaturgradienten durch<br />

Verschieben des Schmelzbehälters geschehen o<strong>der</strong> durch Bewegung<br />

<strong>der</strong> Ofenanordnung o<strong>der</strong> durch die Temperaturregelung eines<br />

Mehrzonenofens. Dabei wird <strong>der</strong> Temperaturgradient durch die<br />

Regelung verschiedener Heizzonen eingestellt.

Verfahren <strong>der</strong> gerichteten Erstarrung<br />

Vertikales Bridgman-Verfahren<br />

Die <strong>Schmelze</strong> befindet sich in einem<br />

senkrechten Rohr, das langsam im<br />

Schmelzofen abgesenkt wird und so in<br />

den kälteren Bereich des Ofens gelangt,<br />

so dass die <strong>Schmelze</strong> zu kristallisieren<br />

beginnt.<br />

Wird we<strong>der</strong> das Rohr noch <strong>der</strong> Ofen<br />

bewegt, wird <strong>der</strong> Temperaturgradient und<br />

das Abkühlen also über mehrere<br />

Heizzonen geregelt, so wird das<br />

Verfahren als Vertical Gradient Freeze<br />

Verfahren (VGF) bezeichnet.

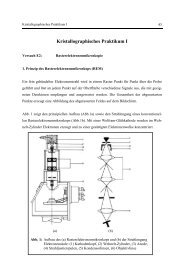

Verfahren <strong>der</strong> gerichteten Erstarrung<br />

Vertikales Bridgman-Verfahren<br />

Im unteren Teil des Rohres ist ein<br />

Keimkristall (Vorteil <strong>der</strong> definierten<br />

Orientierung) angebracht o<strong>der</strong> das Rohr<br />

wird zu einer Kapillare gezogen. In <strong>der</strong><br />

nebenstehenden Abbildung ist ein<br />

Graphittiegel mit Keimkristall zur<br />

Züchtung <strong>von</strong> Aluminium dargestellt.<br />

1: Tiegelvolumen<br />

2: Stahlmantel<br />

3: Graphitzylin<strong>der</strong><br />

4: Keimkristall<br />

5: Graphiteinsatz<br />

6: Thermoelementbohrung<br />

7: Graphituntersatz

Verfahren <strong>der</strong> gerichteten Erstarrung<br />

Vertikales Bridgman-Verfahren<br />

Verfahren<br />

Horizontales Bridgman-Verfahren<br />

<strong>Schmelze</strong> und Kristall befinden<br />

sich in einem Schiffchen<br />

Vertikales Bridgman-<br />

Verfahren<br />

<strong>Schmelze</strong> und Kristall<br />

befinden sich in einem Rohr<br />

Vorteil<br />

Form und Größe vorgegeben,<br />

Wandkontakt nur zum Schiffchen<br />

Form und Größe vorgegeben<br />

Nachteil<br />

Folge<br />

Die Gefahr <strong>von</strong> Verunreinigungen<br />

und <strong>von</strong> <strong>der</strong> Bildung <strong>von</strong> Defekten<br />

ist gering!<br />

Wandkontakt in allen<br />

Richtungen, somit Gefahr <strong>von</strong><br />

Verunreinigungen und<br />

Versetzungen<br />

Wenig perfekte Kristalle!

Verfahren <strong>der</strong> gerichteten Erstarrung<br />

Vertikales Bridgman-Verfahren<br />

Bei fortschreiten<strong>der</strong> Kristallisation än<strong>der</strong>t sich die Konzentration eines<br />

Dotierstoffes in <strong>der</strong> <strong>Schmelze</strong> falls k ≠ 1!<br />

Nach Pfann läßt sich die Konzentration im Kristall nach folgen<strong>der</strong><br />

Gleichung bestimmen:<br />

C L(0)<br />

Anfangskonzentration in <strong>der</strong> <strong>Schmelze</strong><br />

C =k C (1-g)<br />

S eff L(0)<br />

k -1<br />

eff<br />

Je stärker k eff<br />

Konzentration.<br />

<strong>von</strong> 1 abweicht, desto stärker än<strong>der</strong>t sich die

Verfahren <strong>der</strong> gerichteten Erstarrung<br />

Nacken-Kyropoulos<br />

Der Kristall wächst in die <strong>Schmelze</strong> hinein!<br />

Bei dem nach Nacken und<br />

Kyropoulos bezeichneten<br />

Verfahren zum Ziehen <strong>von</strong><br />

Kristallen <strong>aus</strong> <strong>der</strong> <strong>Schmelze</strong><br />

wird ein gekühlter Stab in die<br />

<strong>Schmelze</strong> eingebracht, an<br />

dem <strong>der</strong> Kristall wachsen<br />

soll. Da sich zu Beginn ein<br />

polykristalliner Bereich an<br />

dem Stab absetzt, wird <strong>der</strong><br />

Durchmesser<br />

des<br />

gewachsenen Materials<br />

verringert und so ein<br />

einkristallines Wachstum<br />

ermöglicht.

Verfahren <strong>der</strong> gerichteten Erstarrung<br />

Czochralski-Verfahren

Verfahren <strong>der</strong> gerichteten Erstarrung<br />

Czochralski-Verfahren<br />

Das Czochralski-Verfahren ist das<br />

Ziehen <strong>von</strong> <strong>Einkristallen</strong> <strong>aus</strong> <strong>der</strong><br />

<strong>Schmelze</strong>, wobei <strong>der</strong> wachsende<br />

Kristall langsam <strong>aus</strong> <strong>der</strong> <strong>Schmelze</strong><br />

gezogen wird.

Verfahren <strong>der</strong> gerichteten Erstarrung<br />

Czochralski-Verfahren<br />

Czochralski verwendete das Verfahren ursprünglich zur Bestimmung<br />

<strong>der</strong> Kristallisationsgeschwindigkeit <strong>von</strong> Metallschmelzen.<br />

Erzählungen<br />

zufolge entdeckte<br />

Herr Czochralski<br />

die Möglichkeit <strong>der</strong><br />

Kristallisation <strong>aus</strong><br />

<strong>der</strong> <strong>Schmelze</strong>, als<br />

er <strong>aus</strong> Versehen<br />

seine Schreibfe<strong>der</strong><br />

in ein Gefäß mit<br />

flüssigem Zinn<br />

statt in die Tinte<br />

eintauchte.

Verfahren <strong>der</strong> gerichteten Erstarrung<br />

Czochralski-Verfahren<br />

Teal, Little und Bühler züchteten schließlich Germanium- und<br />

<strong>Si</strong>liziumeinkristalle.<br />

Heute hat das Verfahren eine große Bedeutung, da ca. 90 % <strong>der</strong><br />

weltweiten <strong>Si</strong>liziumeinkristallzüchtung für die Waferproduktion mittels<br />

dem Czochralski-Verfahren erfolgt.<br />

Ablauf <strong>der</strong> Züchtung:<br />

Ein dünner Einkristall mit einem Durchmesser <strong>von</strong> wenigen Millimetern<br />

wird mittels Keimhalter an einer Ziehstange befestigt. Durch die<br />

Kühlung <strong>der</strong> Ziehstange erfolgt auch die Kühlung des Keimes.<br />

Vor <strong>der</strong> eigentlichen Züchtung wird <strong>der</strong> Keim knapp oberhalb <strong>der</strong><br />

<strong>Schmelze</strong> positioniert, bis er durch die Wärmestrahlung <strong>der</strong><br />

Ofenwandung und <strong>der</strong> <strong>Schmelze</strong> eine Temperatur nahe dem<br />

Schmelzpunkt erreicht hat.

Czochralski-Verfahren<br />

Ablauf <strong>der</strong> Züchtung<br />

Anschließend bringt man den Keim in Kontakt mit <strong>der</strong> <strong>Schmelze</strong>. Nach<br />

dem Einstellen des thermischen Gleichgewichtes an <strong>der</strong> Phasengrenze<br />

wird nun <strong>der</strong> Kristall langsam <strong>aus</strong> <strong>der</strong> <strong>Schmelze</strong> gezogen.<br />

Ist die Temperatur <strong>der</strong> <strong>Schmelze</strong> richtig eingestellt, so wächst an dem<br />

Impfkristall kontinuierlich Material an.<br />

Ist die Temperatur <strong>der</strong> <strong>Schmelze</strong> zu hoch, so schmilzt <strong>der</strong> Kristall.<br />

Im Falle einer zu niedrigen Temperatur in <strong>der</strong> <strong>Schmelze</strong> wird <strong>der</strong> Kristall<br />

spontan breiter und es kann ein so genannter Fächer entstehen.<br />

Nach erfolgreichem Anwachsen am Keim wird durch die entsprechende<br />

Verän<strong>der</strong>ung <strong>der</strong> Temperatur <strong>der</strong> <strong>Schmelze</strong> bzw. <strong>der</strong><br />

Ziehgeschwindigkeit <strong>der</strong> Durchmesser des Kristalls beim Her<strong>aus</strong>ziehen<br />

langsam erhöht. Der Durchmesser ist dabei direkt <strong>von</strong> <strong>der</strong> Temperatur<br />

<strong>der</strong> <strong>Schmelze</strong> und <strong>der</strong> Ziehgeschwindigkeit abhängig.

Czochralski-Verfahren<br />

Ablauf <strong>der</strong> Züchtung<br />

Während des Züchtungsvorgangs rotieren Kristall und evtl. <strong>der</strong> Tiegel:<br />

- Unsymmetrien im Temperaturfeld <strong>der</strong> <strong>Schmelze</strong> werden <strong>aus</strong>geglichen<br />

- Es wird eine bessere Durchmischung <strong>der</strong> <strong>Schmelze</strong> gewährleistet<br />

⇒ Verringerung des St<strong>aus</strong> <strong>von</strong> Fremdstoffen/Dotierstoff vor<br />

<strong>der</strong> wachsenden Phasengrenze<br />

Der Einfluss <strong>der</strong> Rotation des Kristalls und des Tiegels (am besten<br />

gegensinnige Rotation) auf die Strömungsverhältnisse in <strong>der</strong> <strong>Schmelze</strong><br />

ist <strong>der</strong>art groß, dass durch die Rotation die Form <strong>der</strong> Phasengrenze<br />

(konkav o<strong>der</strong> konvex) bestimmt werden kann.

Czochralski-Verfahren<br />

Züchtung<br />

Dotierung:<br />

Die Dotierung erfolgt durch die Zugabe des Fremdstoffes zur <strong>Schmelze</strong>.<br />

Atmosphäre im Ofenraum:<br />

Die Züchtung erfolgt unter Vakuum o<strong>der</strong> unter Schutzgasatmosphäre.<br />

Dabei gilt es den Dotierstoffdampfdruck des geschmolzenen Materials<br />

zu beachten, da bei zu niedrigem Druck im Ofenraum ein Abdampfen<br />

<strong>aus</strong> <strong>der</strong> <strong>Schmelze</strong> nicht verhin<strong>der</strong>t werden kann und somit ein<br />

einwandfreies Einkristallwachstum behin<strong>der</strong>t wird.<br />

Darüber hin<strong>aus</strong> bedingt die Verwendung eines Schutzgases wie Argon<br />

den Vorteil, eine Oxidation <strong>der</strong> <strong>Schmelze</strong> verhin<strong>der</strong>n zu können.

Czochralski-Verfahren<br />

Züchtung<br />

Wachstum:<br />

Die Schmelzpunktisotherme und somit auch die Phasengrenze <strong>von</strong><br />

Kristall und <strong>Schmelze</strong> liegen oberhalb <strong>der</strong> <strong>Schmelze</strong>.<br />

Temperaturverlauf längs <strong>der</strong><br />

Tiegelachse x in einer Czochralski-<br />

Züchtungsapparatur:<br />

x 1<br />

: Tiegelboden<br />

x 2<br />

: Oberfläche <strong>der</strong> <strong>Schmelze</strong><br />

T S<br />

: Schmelzpunkt<br />

⇔ Zwischen Kristall und <strong>Schmelze</strong> bildet sich ein Meniskus <strong>aus</strong>.

Czochralski-Verfahren<br />

Züchtung<br />

Die richtigen Temperaturverhältnisse in <strong>der</strong> <strong>Schmelze</strong> beim Eintauchen<br />

des Kristallkeimes sind zu durch ein Anheben des Meniskus<br />

beobachten. Beim Eintauchen schmilzt vom Keim <strong>der</strong> Bereich bis zur<br />

Schmelzpunktisotherme und die <strong>Schmelze</strong> haftet am Kristall.<br />

Die Form des Meniskus (entspricht Form <strong>der</strong> Oberfläche) ist das<br />

Ergebnis des Gleichgewichtes zwischen Oberflächenspannung und<br />

Schwerkraft.

Czochralski-Verfahren<br />

Züchtung<br />

Der Meniskus hat die richtige Form, <strong>der</strong> Kristall<br />

wächst mit gleich bleibendem Durchschnitt.<br />

Die <strong>Schmelze</strong> hat eine zu hohe Temperatur<br />

bzw. <strong>der</strong> Kristall wird zu schnell <strong>aus</strong> <strong>der</strong><br />

<strong>Schmelze</strong> gezogen. Die Schmelzpunktisotherme<br />

liegt weit oberhalb <strong>der</strong> <strong>Schmelze</strong>.<br />

Die Oberflächenspannung reicht nicht, um<br />

den Flüssigkeitskegel zu halten. Der Kristalldurchmesser nimmt ab o<strong>der</strong><br />

die Verbindung zwischen Kristall und <strong>Schmelze</strong> reißt ab.

Czochralski-Verfahren<br />

Züchtung<br />

Die Temperatur <strong>der</strong> <strong>Schmelze</strong> bzw. die<br />

Ziehgeschwindigkeit ist zu gering. Die<br />

Schmelzpunktisotherme liegt unterhalb <strong>der</strong><br />

Oberfläche <strong>der</strong> <strong>Schmelze</strong>. Vom Keim wird<br />

nichts aufgeschmolzen und eine vollständige<br />

Benetzung kann nicht erfolgen. Zumeist ist<br />

hiermit eine spontane Kristallisation im Bereich <strong>der</strong> unterkühlten<br />

<strong>Schmelze</strong> unterhalb des Keimes mit Bildung <strong>von</strong> Korngrenzen und<br />

Zwillingsgrenzen verbunden.<br />

Die Ursache <strong>der</strong> Meniskusform und somit des Kristalldurchmessers liegt<br />

in <strong>der</strong> Wärmeströmung im System „Züchtungsraum“!<br />

Der Kristalldurchmesser wird durch die Form <strong>der</strong> Phasengrenze in<br />

Zusammenwirkung mit dem auftretenden Wärmefluss bestimmt.

Zonenschmelzverfahren<br />

zone-leveling<br />

Im Gegensatz zum Bridgman-Verfahren wird nur ein Teil des im<br />

Schiffchen befindlichen Materials aufgeschmolzen. Diese Schmelzzone<br />

wird dann durch den Barren bewegt. Dabei kristallisiert so viel Material<br />

<strong>aus</strong>, wie aufgeschmolzen wird.<br />

Die auftretenden Segregationseffekte entsprechen denen bei <strong>der</strong><br />

bereits beschriebenen Zonenreinigung.<br />

Ein spezielles Zonenschmelzverfahren stellt das so genannte zoneleveling-Verfahren<br />

dar, bei dem eine gleichmäßige<br />

Fremdstoffkonzentration über die Länge des Barrens erzielt wird.<br />

Hierbei wird durch die Verwendung eines einkristallinen Impfkeimes<br />

gleichzeitig ein Einkristall erzeugt.

Zonenschmelzverfahren<br />

zone-leveling<br />

Prozessablauf:<br />

- Ein Schiffchen wird mit einem Keimkristall und dem Nährmaterial<br />

(meist rein und polykristallin) befüllt<br />

- Durch eine entsprechend angeordnete Heizordnung wird eine<br />

Schmelzzone erzeugt<br />

- Die Schmelzzone wird auf eine vorgegebene Dotierstoffkonzentration<br />

angereichert<br />

- Die Schmelzzone wird durch den Barren geführt<br />

⇒ Entstehung eines Einkristalls mit vorgegebener Orientierung<br />

Für den Konzentrationsverlauf über die Länge des Kristalls bei<br />

undotiertem Nährmaterial gilt:<br />

⎛ k<br />

CS(x) = keff ⋅CL(0)<br />

exp ⎜ −<br />

⎝<br />

eff<br />

⋅x⎞<br />

l ⎟<br />

⎠<br />

C L(0)<br />

: Anfangskonzentration in <strong>der</strong> <strong>Schmelze</strong><br />

l: Zonenlänge

Zonenschmelzverfahren<br />

zone-leveling<br />

Für k eff<br />

≤ 1 folgt:<br />

⎛ k<br />

CS(x) = keff ⋅CL(0)<br />

⎜1−<br />

⎝<br />

eff<br />

⋅x⎞<br />

l<br />

⎟<br />

⎠<br />

⇔ Linearer Abfall <strong>der</strong> Konzentration über die Länge<br />

Ist k eff<br />

Zonenschmelzverfahren<br />

zone-leveling<br />

Bei bereits dotiertem Nährmaterial mit <strong>der</strong> Konzentration C L(0)<br />

⋅k eff<br />

ergibt<br />

sich bei konstantem Schmelzvolumen eine konstante Konzentration<br />

über die gesamte Kristalllänge <strong>von</strong> C S(0)<br />

= C L(0)<br />

⋅k eff<br />

.<br />

Die Einhaltung einer konstanten Zonenlänge erfor<strong>der</strong>t die<br />

Berücksichtigung einiger experimenteller Faktoren:<br />

- Sehr gute Temperaturstabilisierung, da eine Än<strong>der</strong>ung <strong>der</strong><br />

Heizleistung eine Verän<strong>der</strong>ung <strong>der</strong> Zonenlänge zur Folge hat.<br />

- Eine konstante Wärmeableitung längs des Barrens. Im Falle einer<br />

Querteilung des Nährmaterials kommt es zu einem Wärmestau, da <strong>der</strong><br />

Wärmekontakt unterbrochen ist. Kommt die Schmelzzone in die Nähe<br />

<strong>der</strong> Unterbrechung, wird sie aufgrund des Wärmest<strong>aus</strong> größer. Dies gilt<br />

es am Ende <strong>der</strong> Züchtung zu berücksichtigen, d.h. am Ende des<br />

Nährstabes, wo die Heizleistung verringert werden muss, um eine<br />

konstante Zonenhöhe zu gewährleisten.

Zonenschmelzverfahren<br />

zone-leveling<br />

Die Heizeranordnung kann <strong>aus</strong> einem ohmschen Ringheizer o<strong>der</strong> <strong>aus</strong><br />

einem Induktionsheizer bestehen.<br />

Der Vorteil des Induktionsheizer liegt darin, dass durch das direkt in die<br />

<strong>Schmelze</strong> eingekoppelte Hochfrequenzfeld eine bessere<br />

Durchmischung <strong>der</strong> Schmelzzone gewährleistet werden kann als durch<br />

reine Konvektion.<br />

Die Bewegung <strong>der</strong> Schmelzzone wird durch die Bewegung <strong>der</strong><br />

Ofenanordnung o<strong>der</strong> durch die Bewegung des Schiffchens erreicht.

Zonenschmelzverfahren<br />

zone-leveling<br />

Vorteile des Zonenschmelzverfahrens:<br />

- Gegenüber dem Schwimmtiegelverfahren ist ein konstanter<br />

Kristalldurchmesser leichter zu erreichen.<br />

- Einfache Bedienung <strong>der</strong> Anlage und einfache Automatisierung des<br />

Züchtungsprozesses<br />

Nachteile:<br />

- Inhomogene Verteilung <strong>der</strong> Dotierung über den Kristallquerschnitt<br />

durch unkontrollierbare Konvektionsströmungen in <strong>der</strong> <strong>Schmelze</strong><br />

- Kontakt zwischen Schiffchen (Tiegel) und Kristall ⇒ thermische<br />

Spannungen im Kristall, die Versetzungen erzeugen können<br />

- Unterschiedliche Wärmeabstrahlung/-Leitfähigkeit des Schiffchens im<br />

Vergleich zum Kristall ⇒ Entstehung <strong>von</strong> Temperaturgradienten im<br />

Kristall und somit keine idealen , ebene und parallele Isothermen